ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления трубчатого устройства, в котором первая труба соединена со второй трубой, причем и первая труба и вторая труба представляют собой металлические трубы.

Настоящее изобретение также относится к трубчатому устройству, содержащему первую металлическую трубу, снабженную первой внешней резьбой в ее концевой области, вторую металлическую трубу, снабженную второй внешней резьбой в ее концевой области, первый стыковой сварной шов, соединяющий упомянутые концевые области первой и второй труб, и втулку, предусмотренную снаружи первой и второй металлических труб, образующую резьбовое соединение с внешней резьбой первой и второй труб.

Настоящее изобретение также относится к печи, содержащей камеру, которая снабжена устройством горелки для генерирования тепла. Упомянутая камера снабжена трубчатым устройством, как определено в дальнейшем, для проведения горячего газа или пара через печь.

УРОВЕНЬ ТЕХНИКИ РАСКРЫТИЯ

Внутренние трубчатые устройства, такие как, например, катушки, прямые или частично изогнутые трубы, используемые для осуществления процесса в промышленной печи, могут состоять из отдельных длин или трубчатых секций, соединенных вместе сваркой. Для того, чтобы получить надежное функциональное непроницаемое уплотнение для газа соединений между отдельными трубчатыми секциями, сварные швы часто являются предпочтительными вместо резьбовых соединений в качестве средства для соединения труб. Поскольку трубы, которые соединяются посредством сварки и использования сплавного сварного наполнителя, состоят из одинаковых или близких к одинаковым сплавов, будет очень ограниченная диффузия (почти нулевая) сплавливаемых элементов через сварной шов от одной трубчатой секции к другой трубчатой секции с течением времени. Однако могут быть применения, в которых первая металлическая труба, содержащая первый металлический сплав, и вторая труба, содержащая второй металлический сплав, должны быть соединены, в этом случае может происходить диффузия сплавливаемых элементов, а также, по меньшей мере, одна хрупкая фаза может быть образована в сварном шве или в любой из областей трубчатой секции, непосредственно прилегающих к сварному шву. Это будет делать местоположение, где образована эта хрупкая фаза, менее устойчивым к ударной силе, а также механически слабее сварного шва между сплавами одинаковыми или близкими по химическому составу. Таким образом, такие сварные швы и/или прилегающие области со временем могут стать слабым местом в трубчатом устройстве и могут, возможно, быть не способными нести механическую нагрузку, предназначенную для переноски во время его использования.

Примером одного такого положения в печи парового крекинга является выпускная секция печи парового крекинга, в которой производится этилен путем крекинга углеводородов, проводимых посредством упомянутого трубчатого устройства. В выходной области такой печи, как правило, внутри топочной камеры, первая труба из ферритового сплава FeCrAl, используемая для трубопровода внутри топочной камеры, может быть соединена со второй трубой из аустенитного железоникелехромового сплава (FeNiCr), используемого для дальнейшего проведения пара или газа вне пределов печи. Когда эти материалы соединяются посредством сварки, Al из сплава FeCrAl будет иметь тенденцию взаимодействовать с Ni из сплава FeCrNi и образовывать алюминид никеля Ni3Al, называемый γ', в сварном шве или в его близлежащих прилегающих областях.

Кроме того, если сплав FeCrNi также будет содержать определенное количество азота, нитрид алюминия (AlN), который является твердой, хрупкой и прочной фазой, также может появляться в сварном шве или в его близлежащих прилегающих областях. Соответственно, сварной шов между материалами, такими как сплавы FeCrAl и сплавы FeCrNi, может быть существенно ослаблен из-за диффузии элементов между соединенными трубчатыми секциями и, как следствие, образования таких хрупких фаз в течение определенного времени эксплуатации.

В Заявке США 2008/0252074 раскрыто соединение, в котором две трубы соединены посредством сварного шва, и в которой предусмотрена металлическая втулка, перекрывающая соединение между трубами и находящаяся в зацеплении с соответствующими трубами посредством резьбового соединения. Соответственно, противоположные концевые области труб снабжены соответствующей внешней резьбой, тогда как втулка содержит две разделенные внутренние резьбы. Каждая из внутренних резьб предназначена для зацепления с соответствующей внешней резьбой соответствующей трубы. Соединение достигается первым завинчиванием половины втулки на первый конец трубы, навинчиванием второй трубы в оставшуюся половину втулки до тех пор, пока ее конец не встретится с концом первой трубы, а затем свариванием труб вместе. Эта сварочная операция должна выполняться внутри труб путем внутренней сварки расточки. Внутренняя сварка расточки является очень сложной, так как трудно разместить сварной шов в правильном положении и обеспечить хороший сварной шов внутри труб.

Патенты GB 496293 и US 1935041 раскрывают соединение. Однако соединение по этим документам не будет обеспечивать необходимую прочность и стабильность, которая будет пригодной. Кроме того, раскрытые соединения не будут предусматривать одновременно эффективную газонепроницаемость и свойства переносить нагрузку.

Две трубы также могут быть сварены снаружи до того, как втулка будет установлена на них посредством завинчивания. Однако в таком случае любая несоосность между двумя трубами сделает невозможным позиционирование втулки посредством завинчивания.

Соответственно, одним аспектом настоящего раскрытия является предоставление альтернативного способа изготовления трубчатого устройства. Настоящее раскрытие также относится к трубчатому устройству как таковому, дающему возможность менее сложной процедуре соединения.

СУЩНОСТЬ РАСКРЫТИЯ

Аспект раскрытия изобретения достигается посредством способа изготовления трубчатого устройства, в котором первая труба соединена со второй трубой, причем упомянутые трубы представляют собой металлические трубы, при этом упомянутый способ включает в себя следующие этапы, при которых:

а) обеспечивают концевую область первой металлической трубы первой внешней резьбой;

b) обеспечивают концевую область второй металлической трубы второй внешней резьбой;

с) обеспечивают первую часть втулки, изготовленную из металла, с первой внутренней резьбой;

d) обеспечивают вторую часть втулки, изготовленную из металла, со второй внутренней резьбой;

e) позиционируют первую часть металлической втулки на первую металлическую трубу посредством навинчивания упомянутой первой части металлической втулки на первую внешнюю резьбу на первой металлической трубе;

f) позиционируют вторую часть металлической втулки на вторую металлическую трубу посредством навинчивания второй части металлической втулки на вторую внешнюю резьбу на второй металлической трубе;

g) перемещают концевые области первой и второй металлических труб в контакт друг с другом;

h) сваривают встык вместе с внешней стороны концевые области первой и второй металлических труб;

i) сводят вместе первую и вторую части металлической втулки посредством завинчивания, по меньшей мере, одной из упомянутых частей втулки на внешнюю резьбу ее связанной трубы;

j) сваривают встык вместе с внешней стороны противоположные концы первой и второй частей металлической втулки;

при этом на этапе g) первая и вторая части металлической втулки позиционируются так, что соединение между первой и второй металлическими трубами является доступным с внешней стороны.

Таким образом, настоящий способ, как определено выше или в дальнейшем, будет обеспечивать надежное соединение двух металлических труб, которые соединены посредством стыковой сварки, при этом втулка перекрывает сварной шов между металлическими трубами, которая образует резьбовое соединение с двумя металлическими трубами и образует несущий нагрузку элемент, уменьшающий нагрузку, переносимую сварным швом между металлическими трубами. На этапе g) первая и вторая части металлической втулки отделены друг от друга в осевом направлении первой и второй металлических труб, тем самым открывая между ними соединение между первой и второй металлическими трубами и делая это соединение доступным с внешней стороны.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, по меньшей мере, одна из первой и второй металлических труб перед этапом а) или перед этапом f) подвергается обработке, при которой упомянутая концевая область снабжена большим внешним диаметром и большей толщиной стенки, чем прилегающая часть соответствующей трубы. Таким образом, можно избежать того, что резьбовой участок металлической трубы или металлических труб станет механически более слабым, чем остальная металлическая труба, что в противном случае было бы результатом обеспечения резьбы.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, разница во внешнем диаметре между концевой областью и прилегающей частью металлической трубы, снабженной большим диаметром и большей толщиной стенки, чем прилегающая часть этой металлической трубы, может не быть больше глубины резьб. Это означает, что глубина внутренней резьбы может быть не меньше толщины стенки трубы, что предотвращает локальную концентрацию напряжения. Следовательно, по меньшей мере, участок внутренней резьбы части металлической втулки или частей металлической втулки может быть привинчен за резьбовой конец так, что она перекрывает упомянутую прилегающую часть металлической трубы, и так, что противоположный конец части металлической втулки является удаленным и больше не перекрывает конец металлической трубы, тем самым обнажая упомянутый конец и облегчая его сварку против противоположного конца другой металлической трубы.

Согласно одному варианту осуществления, как первая, так и вторая металлические трубы содержат вышеупомянутые признаки.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, обработка включает в себя ковку, такую как высаживание, упомянутой концевой области, так что упомянутая концевая область снабжена большим внешним диаметром и большей толщиной стенки, чем прилегающая часть соответствующей металлической трубы.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, между этапами g) и h), защитный элемент располагается между первой и второй частями металлической втулки и первой и второй металлическими трубами, причем защитный элемент отделяет второй стыковой сварной шов от первой и второй металлических труб и от первого стыкового сварного шва. Таким образом, исключается, что нагрузка, которая должна переноситься втулкой, переносится первым стыковым сварным швом.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, защитный элемент может быть керамическим. Керамика может иметь форму ленты, кольца или любую другую форму, подходящую для задачи в качестве защитного элемента, предотвращающего сварной шов, соединяющий части втулки от контактирования и взаимодействия с трубами или первым стыковым сварным швом.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, первая металлическая труба содержит первый металлический сплав, а вторая металлическая труба содержит второй металлический сплав, причем первый и второй металлические сплавы могут иметь один и тот же состав или иметь разные составы сплава. Согласно одному варианту осуществления, первый и второй металлические сплавы имеют разные составы сплава. Согласно одному варианту осуществления, первая металлическая труба содержит первый металлический сплав, а вторая металлическая труба содержит второй металлический сплав, причем первый и второй металлические сплавы имеют различный химический состав материала, что означает, что легирующие элементы, содержащиеся в их микроструктурах, будут взаимодействовать и образуют, по меньшей мере, одну хрупкую фазу в первом стыковом сварном шве, соединяющем первую и вторую металлические трубы, делая первый стыковой сварной шов, механически более слабым, чем соответствующая металлическая труба.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, первый металлический сплав может быть сплавом FeCrAl, что означает, что упомянутый сплав имеет содержание хрома выше 11 масс.%, содержание алюминия более 4 масс.%, а остаток представляет собой Fe. Такой сплав имеет ферритную микроструктуру и будет также образовывать защитный слой оксида алюминия на поверхности объекта, содержащего упомянутый сплав. Такой сплав может также включать большое содержание молибдена. Второй металлический сплав может быть сплавом FeNiCr, что означает, что сплав имеет содержание хрома выше 11 масс.%, содержание никеля составляет от 20 до 60 масс.%, а остаток представляет собой Fe. Такой сплав из нержавеющей стали FeNiCr (включающий сплавы на основе железа и никеля) всегда имеет аустенитную микроструктуру и будет образовывать защитный слой оксида хрома на поверхности объектов, содержащих упомянутый сплав.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, первый металлический сплав представляет собой нержавеющую сталь, содержащую Fe, Cr, более 1 масс.% Al, и менее 0,1 масс.% Ni, а второй металлический сплав представляет собой нержавеющую сталь, содержащую Fe, Cr, более 10 масс.% Ni, и менее 0,5 масс.% Al.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, осадки алюминида никеля, такие как Ni3Al (γ), могут присутствовать в первом стыковом сварном шве или в его прилегающих областях в первой и второй металлических трубах в результате различного состава сплавов. Согласно еще одному варианту осуществления, первый металлический сплав содержит в масс.%: C до 0,08, Si до 0,7, Cr 10-25, Al 1-10, Mo 1,5-5, Mn до 0,4, остаток Fe и обычно встречающиеся примеси.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, по меньшей мере, первая внешняя резьба первой металлической трубы подвергается предварительной окислительной обработке до того, как первая часть металлической втулки будет расположена на первой металлической трубе и первая металлическая труба будет соединена со второй металлической трубой. Алюминий содержащие сплавы могут быть подвергнуты образованию оксида железа на его поверхности в таких условиях, как те, которые происходят в печи, в которой этилен получают посредством крекинга углеводородов. Поскольку резьба является особенно чувствительной частью конструкции, которая не должна подвергаться катастрофическому окислению, упомянутая резьба предварительно окисляется, так что на ее поверхности образуется слой оксида алюминия, который будет предотвращать образование оксида железа на упомянутой поверхности.

Согласно одному варианту осуществления, по меньшей мере, вторая часть металлической втулки может содержать первый металлический сплав, как определено выше, а вторая внутренняя резьба второй втулки подвергается предварительной окисляющей обработке перед ее позиционированием на вторую металлическую трубу. Риск наличия оксида железа на поверхности резьбы первого металлического сплава еще больше, когда противоположная часть, в данном случае вторая металлическая труба, выполнена из вышеупомянутого второго металлического сплава. Поэтому в этом варианте осуществления, по меньшей мере, вторая внутренняя резьба второй части металлической втулки должна быть подвергнута предварительной окислительной обработке. Согласно одному варианту осуществления, каждая из вышеупомянутой внутренней или внешней резьбы, предусмотренной на трубе или части втулки, изготовленной из первого металлического сплава, предварительно окисляется.

Согласно одному варианту осуществления, первая втулка и вторая металлическая втулка содержат первый металлический сплав. Согласно одному варианту осуществления, первая и вторая металлические втулки изготовлены из сплава одинакового состава. Независимо от того, является ли состав сплава одинаковым или нет, по меньшей мере, содержащиеся в нем легирующие элементы являются такими, что они не образуют хрупких фаз в сварном шве при соединении посредством сварки. Таким образом, первая и вторая металлические втулки могут, в качестве дополнительной альтернативы, состоять из стали, имеющей соответствующие легирующие элементы, но с различными их количествами. Согласно еще одному варианту осуществления, металлический сплав первой и второй металлической втулки содержит в масс.%: C до 0,08, Si до 0,7, Cr 10-25, Al 1-10, Mo 1,5-5, Mn до 0,4, остаток Fe и обычно встречающиеся примеси.

Аспект раскрытия также достигается посредством трубчатого устройства, содержащего:

i. первую металлическую трубу, снабженную первой внешней резьбой в ее концевой области;

ii. вторую металлическую трубу, снабженную второй внешней резьбой в ее концевой области;

iii. первый стыковой сварной шов, соединяющий упомянутые концевые области первой и второй металлических труб;

iv. первую часть металлической втулки, снабженную первой внутренней резьбой и расположенную на упомянутой концевой области первой металлической трубы;

v. вторую часть металлической втулки, снабженную второй внутренней резьбой и расположенную на упомянутой концевой области второй металлической трубы;

при этом первая внутренняя резьба первой части металлической втулки входит в зацепление с внешней резьбой первой металлической трубы, а вторая внутренняя резьба второй части металлической втулки входит в зацепление с внешней резьбой второй металлической трубы, причем противоположные концы первой части металлической втулки и второй части металлической втулки соединены вторым стыковым сварным швом.

Согласно одному варианту осуществления, существует промежуток между вторым стыковым сварным швом и первой и второй металлической трубой, а также между вторым стыковым сварным швом и первым стыковым сварным швом. Этот промежуток будет предотвращать второй стыковой сварной шов от контактирования и взаимодействия с первой и второй металлическими трубами или с первым стыковым сварным швом. Таким образом, исключается, что нагрузка, которая должна переноситься металлическими втулками, переносится первым стыковым сварным швом.

Согласно одному варианту осуществления, керамический защитный элемент может быть предусмотрен в упомянутом промежутке, это будет предотвращать второй стыковой шов от контактирования и взаимодействия с первой и второй металлическими трубами и от контактирования и взаимодействия с первым стыковым сварным швом. Физический защитный элемент может быть предпочтительным, поскольку он уменьшает риск непреднамеренного контакта и взаимодействия между вторым стыковым сварным швом и металлическими трубами или между вторым стыковым сварным швом и первым стыковым сварным швом из-за неправильной сварки.

Согласно одному варианту осуществления, первая металлическая труба содержит первый металлический сплав, а вторая металлическая труба содержит второй металлический сплав. Согласно одному варианту осуществления, первый и металлический сплав и второй металлический сплав могут иметь различные составы сплава. Согласно одному варианту осуществления, существует, по меньшей мере, одна хрупкая фаза в первом стыковом сварном шве, соединяющем первую и вторую металлические трубы как следствие того, что первый и второй металлические сплавы имеет различные составы сплавов, что означает, что легирующие элементы в них будут взаимодействовать из-за различного химического состава материала и образовывать упомянутую фазу, делая стыковой сварной шов менее прочным, т.е. механически более слабым, чем соответствующая металлическая труба.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, первый металлический сплав может быть сплавом FeCrAl, что означает, что упомянутый сплав имеет содержание хрома выше 11 масс.%, содержание алюминия более 4 масс.%, а остаток представляет собой Fe. Такой сплав имеет ферритную микроструктуру и будет также образовывать защитный слой оксида алюминия на поверхности объекта, содержащего упомянутый сплав. Такой сплав может также включать большое содержание молибдена. Второй металлический сплав может быть сплавом FeNiCr, что означает, что сплав имеет содержание хрома выше 11 масс.%, содержание никеля составляет от 20 до 60 масс.%, а остаток представляет собой Fe. Такой сплав из нержавеющей стали FeNiCr (включающий сплавы на основе железа и никеля) всегда имеет аустенитную микроструктуру и будет образовывать защитный слой оксида хрома на поверхности объектов, содержащих упомянутый сплав. Сплав FeNiCr имеет аустенитную микроструктуру.

Согласно одному варианту осуществления способа, как определено выше или в дальнейшем, первый металлический сплав представляет собой нержавеющую сталь, содержащую Fe, Cr, более 1 масс.% Al, и менее 0,1 масс.% Ni, а второй металлический сплав представляет собой нержавеющую сталь, содержащую Fe, Cr, более 10 масс.% Ni, и менее 0,5 масс.% Al.

Когда свариваются металлические трубы из таких различных материалов, алюминиды никеля легко образуются в сварном шве, что делает его менее жестким и, тем самым, делает более важным обеспечение дополнительной несущей нагрузку части, которая выполнена в виде предлагаемой втулки, образованной соединенными частями втулки. Согласно одному варианту осуществления, первый стыковой сварной шов содержит осадки алюминидов никеля, а материал первого стыкового шва имеет более низкую ударную вязкость, чем первый металлический сплав и второй металлический сплав.

Согласно одному варианту осуществления, по меньшей мере, вторая часть металлической втулки может содержать первый металлический сплав, как определено выше, а вторая внутренняя резьба второй втулки подвергается предварительной окисляющей обработке перед ее позиционированием на вторую металлическую трубу. Риск наличия оксида железа на поверхности резьбы первого металлического сплава еще больше, когда противоположная часть, в данном случае вторая металлическая труба, выполнена из вышеупомянутого второго металлического сплава. Поэтому в этом варианте осуществления, по меньшей мере, вторая внутренняя резьба второй части металлической втулки должна быть подвергнута предварительной окислительной обработке. Согласно одному варианту осуществления, каждая из вышеупомянутой внутренней или внешней резьбы, предусмотренной на трубе или части втулки, изготовленной из первого металлического сплава, предварительно окисляется.

Согласно одному варианту осуществления, первая втулка и вторая металлическая втулка содержат первый металлический сплав. Согласно одному варианту осуществления, первая и вторая металлические втулки изготовлены из сплава одинакового состава. Независимо от того, является ли состав сплава одинаковым или нет, по меньшей мере, содержащиеся в нем легирующие элементы являются такими, что они не образуют хрупких фаз в сварном шве при соединении посредством сварки. Таким образом, первая и вторая металлические втулки могут, в качестве дополнительной альтернативы, состоять из стали, имеющей соответствующие легирующие элементы, но с различными их количествами. Согласно еще одному варианту осуществления, металлический сплав первой и второй металлической втулки содержит в масс.%: C до 0,08, Si до 0,7, Cr 10-25, Al 1-10, Mo 1,5-5, Mn до 0,4, остаток Fe и обычно встречающиеся примеси.

Аспект настоящего раскрытия также достигается посредством печи, представляющей камеру, которая снабжена устройством горелки для генерирования тепла, и в которой предусмотрено трубчатое устройство, как определено выше или в дальнейшем для проведения горячего газа или пара через печь.

Согласно одному варианту осуществления, печь представляет собой печь, в которой этилен получают путем крекинга углеводородов, проводимых упомянутым трубчатым устройством.

Дополнительные признаки и преимущества настоящего раскрытия будут представлены в следующем подробном описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты осуществления раскрытия теперь будут представлены со ссылкой на прилагаемые чертежи, на которых:

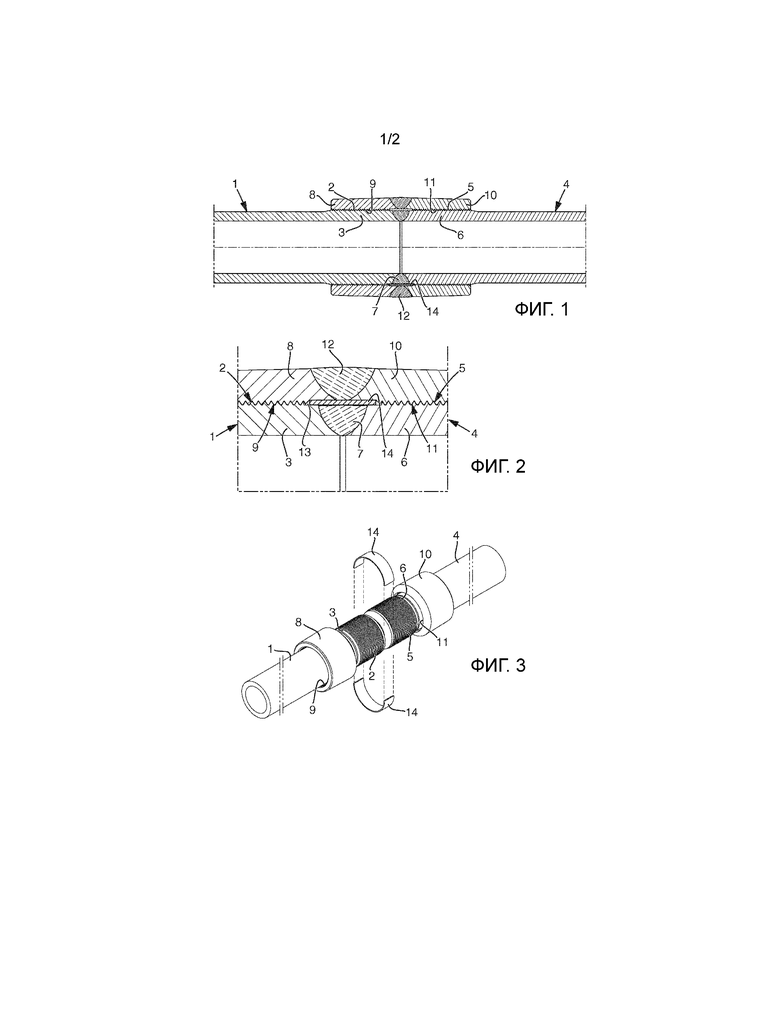

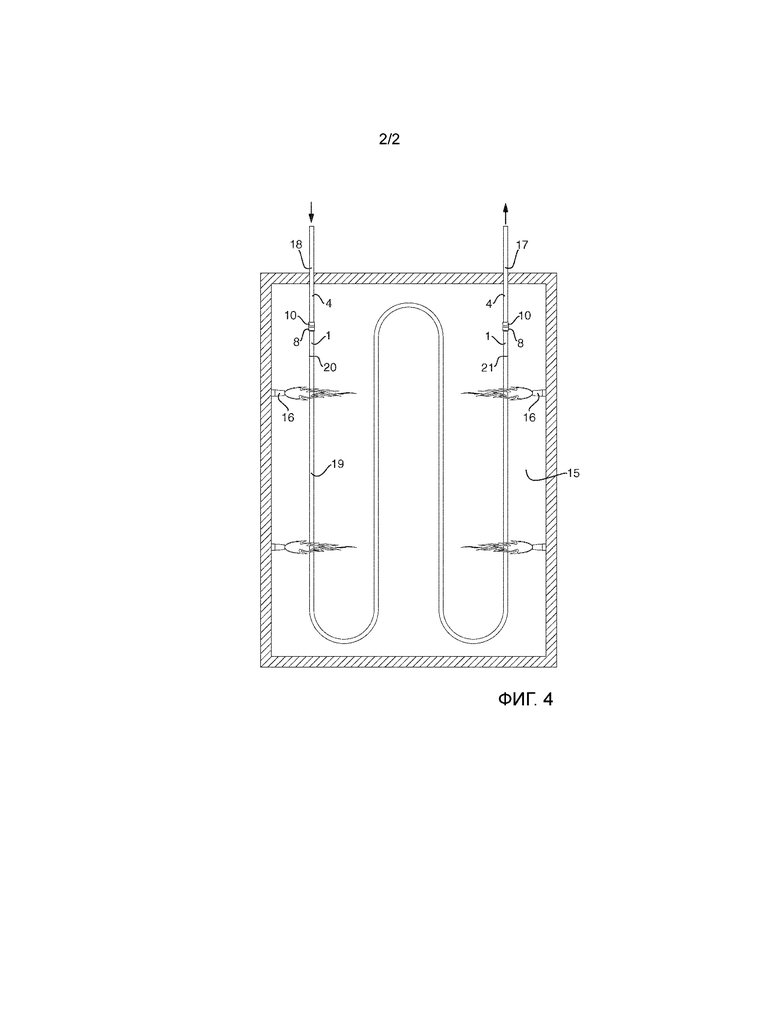

фиг.1 представляет собой сечение, показывающее трубчатое устройство по настоящему раскрытию;

Фиг.2 представляет собой увеличенный детальный вид трубчатого устройства, показанного на фиг.1;

Фиг.3 представляет собой вид в перспективе трубчатого устройства в положении перед присоединением первой и второй металлических труб посредством сварки;

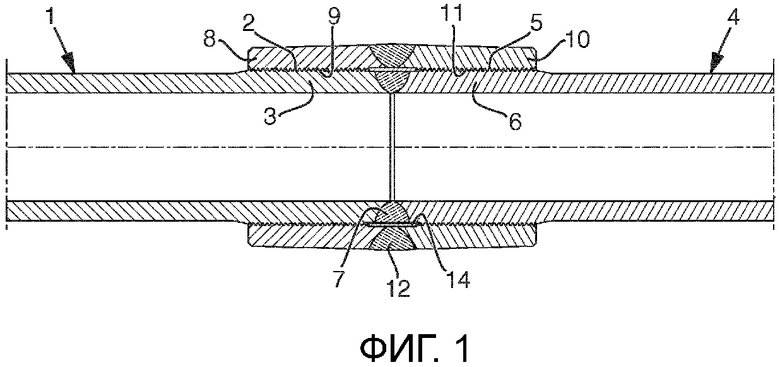

Фиг.4 представляет собой схематичный вид печи, в которой расположено трубчатое устройство согласно настоящему раскрытию.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТИЯ

Хотя раскрытие применимо ко всем применениям, в которых внешняя втулка используется для целей дополнения или замены несущей нагрузку функции сварного шва между двумя металлическими трубами, настоящее описание будет описано в отношении применения, в котором трубы используются в печах для крекинга углеводородного сырья, как правило, для получения этилена. Поэтому следует понимать, что настоящее раскрытие в основном не ограничивается таким применением.

Фиг.1 показывает сечение трубчатого устройства согласно варианту осуществления настоящего раскрытия. Трубчатое устройство содержит первую металлическую трубу 1, снабженную первой внешней резьбой 2 в ее концевой области 3;вторую металлическую трубу 4, снабженную второй внешней резьбой 5 в ее концевой области 6; стыковой сварной шов 7, соединяющий упомянутые концевые области 3, 6 первой и второй металлических труб 1, 4; первую часть 8 металлической втулки, снабженную первой внутренней резьбой 9 и расположенную на упомянутой концевой области 3 первой металлической трубы 1, при этом первая внутренняя резьба 9 первой части 8 металлической втулки зацепляет первую внешнюю резьбу 2 первой металлической трубы 1; вторую часть 10 металлической втулки, снабженную второй внутренней резьбой 11, и расположенную на упомянутой концевой области 6 второй металлической трубы 4, при этом вторая внутренняя резьба 11 второй части 10 металлической втулки зацепляет вторую внешнюю резьбу 5 второй металлической трубы 4, причем противоположные концы первой части 8 металлической втулки и второй части 10 металлической втулки соединены вторым стыковым сварным швом 12. В настоящем раскрытии термин «втулка» предназначен для обозначения однокомпонентного трубчатого резьбового соединения.

Каждая из вышеупомянутых концевых областей 3, 6 первой и второй металлических труб 1, 4 снабжена большим наружным диаметром и большей толщиной стенки, чем прилегающая часть первой и второй металлической трубы 1, 4, связанная с ней. Нижняя часть каждой резьбы охватывает круг, имеющий больший диаметр, чем диаметр упомянутой прилегающей части соответствующей первой и второй металлической трубы 1, 4. Соответственно, внутренний диаметр первой части 8 металлической втулки является больше, чем внешний диаметр упомянутой прилегающей части первой металлической трубы 1, а внутренний диаметр второй части 10 металлической втулки является больше диаметра упомянутой прилегающей части второй металлической трубы 4. Внешний диаметр упомянутой концевой области 3 первой металлической трубы 1 соответствует внешнему диаметру упомянутой концевой области 6 второй металлической трубы 4.

Противоположные концы первой и второй металлических труб 1, 4, которые соединены посредством стыкового сварного шва 7, являются скошенными так, что стыковой сварной шов 7 является U-образным или V-образным, с его более широким концом, направленным наружу.

Противоположные концы первой и второй частей 8, 10 металлической втулки, которые соединены посредством стыкового сварного шва 12, являются скошенными так, что стыковой сварной шов 12 является U-образным или V-образным, с его более широким концом, направленным наружу.

Между стыковым сварным швом первой и второй частей 8, 10 металлической втулки и первой и второй металлической трубой 1, 4 или их стыковым сварным швом 7, имеется пространство 13. Это пространство будет предотвращать стыковой сварной шов 12, соединяющий первую и вторую части 8, 10 металлической втулки от контактирования и взаимодействия с первой и второй металлическими трубами 1, 4 и от контактирования и взаимодействия со стыковым сварным швом 7, соединяющим металлические трубы 1, 4. В упомянутом пространстве 13 предусмотрен керамический защитный элемент 14, предотвращающий стыковой сварной шов 12, соединяющей первую и вторую части 8, 10 металлической втулки, от контактирования и взаимодействия с первой и второй металлическими трубами 1, 4 и стыковым сварным швом 7, соединяющим последние.

Первая металлическая труба 1 содержит первый металлический сплав, а вторая металлическая труба 4 содержит второй металлический сплав, при этом в стыковом сварном шве 7 имеется, по меньшей мере, одна хрупкая фаза, соединяющая первую и вторую металлические трубы, как следствие того, что первый и второй металлические сплавы имеют различный состав сплавов и, следовательно, отличаются химическим составом материала, при этом легирующие элементы, входящие в них, будут взаимодействовать и образовывать упомянутую фазу при сварке, тем самым делая стыковой сварной шов 7 механически слабее, чем соответствующая металлическая труба 1, 4. Здесь, первый металлический сплав является FRCrAl сплавом, а второй металлический сплав является FeCrNi сплавом. Таким образом, вышеупомянутая хрупкая фаза может включать алюминиды никеля. В иллюстративной варианте осуществления, представленном здесь, первый металлический сплав содержит в масс.%: C до 0,08, Si до 0,7, Cr 10-25, Al 1-10, Mo 1,5-5, Mn до 0,4, остаток Fe и обычно встречающиеся примеси.

Первая и вторая втулки 8, 10 изготовлены из стали, имеющей такой же или, по меньшей мере, соответствующий химический состав. В иллюстративном варианте осуществления, представленном здесь, металлический сплав первой и второй втулки представляет собой вышеупомянутый первый металлический сплав, который содержит в масс.%: C до 0,08, Si до 0,7, Cr 10-25, Al 1-10, Mo 1,5-5, Mn до 0,4, остаток Fe и обычно встречающиеся примеси.

Вторая внутренняя резьба 11 второй части 10 металлической втулки представляет собой слой оксида алюминия (не видно на чертеже). Риск наличия оксида железа на поверхности резьбы первого металлического сплава еще больше, когда противоположная часть, в этом случае вторая металлическая труба 4, изготовлена из вышеупомянутого второго металлического сплава, а вторая часть 10 металлической втулки образована первым металлическим сплавом. Поэтому, по меньшей мере, вторая внутренняя резьба 11 второй части 10 металлической втулки должна быть подвергнута предварительной окислительной обработке, и в результате на ней получается слой оксида алюминия. В иллюстративной варианте осуществления, представленном здесь, первая внутренняя резьба 9 первой части 8 металлической втулки также представляет собой защитный слой оксида алюминия. Также первая внешняя резьба 2 первой металлической трубы 1 представляет собой защитный слой оксида алюминия.

Трубчатое устройство представляет собой газонепроницаемое соединение между первой и второй металлическими трубами 1, 4, образованное стыковым сварным швом 7, соединяющим первую и вторую металлические трубы 1, 4, в то время как втулка, образованная первой и второй частями 8, 10 металлической втулки, образует несущую нагрузку часть трубчатого устройства, которая уменьшает механическую нагрузку, необходимую для приема стыковым сварным швом 7, соединяющим первую и вторую металлические трубы 1, 4. Согласно иллюстративному варианту осуществления, несущая нагрузку часть, образованная первой и второй частями 8, 10 металлической втулки, соединенными стыковым сварным швом 12, предназначена для переноса большей части механической нагрузки, которой подвергается трубчатое устройство, чем переносится стыковым сварным швом, соединяющим первую и вторую металлические трубы 1, 4.

Иллюстративный вариант осуществления предоставленного трубчатого устройства, представленный выше, включает следующие этапы, при которых:

- обеспечивают концевую область 3 первой металлической трубы 1 с первой внешней резьбой 2;

- обеспечивают концевую область 6 второй металлической трубы 4 со второй внешней резьбой 5;

- обеспечивают первую часть 8 втулки, изготовленную из металла, первой внутренней резьбой 9;

- обеспечивают вторую часть 10 втулки, изготовленную из металла, второй внутренней резьбой 11;

- позиционируют первую часть 8 металлической втулки на первую металлическую трубу 1 посредством навинчивания упомянутой первой части 8 металлической втулки на первую внешнюю резьбу 2 на первой металлической трубе 1;

- позиционируют вторую часть 10 металлической втулки на вторую металлическую трубу 4 посредством навинчивания второй части 10 металлической втулки на вторую внешнюю резьбу 5 на второй металлической трубе 4;

- перемещают концевые области 3, 6 первой и второй металлических труб 1, 4 в контакт друг с другом;

- сваривают встык вместе с внешней стороны концевые области 3, 6 первой и второй металлических труб 1, 4;

- сводят вместе первую и вторую части 8, 10 металлической втулки посредством завинчивания, по меньшей мере, одной из упомянутых частей 8, 10 втулки на внешнюю резьбу 2, 5 ее связанной трубы 1, 4;

- сваривают встык вместе с внешней стороны противоположные концы первой и второй частей 8, 10 металлической втулки.

Вышеупомянутая резьба 2, 5, 9, 11 обычно образовывается посредством механической обработки соответствующего компонента, предусмотренного с ней.

Предполагается, что процесс стыковой сварки содержит процесс дуговой сварки вольфрамовым электродом в среде инертного газа (вольфрамового инертного газа), возможно, вручную, используя вышеупомянутый первый металлический сплав в качестве заполняющего материала. Однако в качестве заполняющего материала можно также использовать другие подходящие сплавы. Заполняющий материал может быть выполнен в виде полосы или проволоки.

Перед обеспечением упомянутых концевых областей 3, 6 первой и второй металлических труб 1, 4 с внешней резьбой 2, 5, металлические трубы 1, 4 подвергаются обработке, посредством которой обеспечивается их концевая область 3, 6 с большим внешним диаметром и большей толщиной стенки, чем прилегающая часть соответствующей металлической трубы 1, 4. Эта обработка включает этап ковки, также называемый высадкой.

Перед соединением стыковой сваркой противоположных концов первой и второй частей 8, 10 металлической втулки, керамический защитный элемент 14 располагается между первой и второй частями 8, 10 металлической втулки и первой и второй металлическими трубами 1, 4, в положении, в котором он будет предотвращать стыковой сварной шов 12 первой и второй частей 8, 10 металлической втулки от контактирования и взаимодействия с первой и второй металлическими трубами 1, 4 и стыковым сварным швом 7, соединяющим их.

Вторая внутренняя резьба 11 второй части 10 металлической втулки подвергается предварительной окислительной обработке до того, как вторая часть 10 металлической втулки располагается на второй металлической трубе, а вторая металлическая труба 4 соединяется с первой металлической трубой 1. Предварительная окислительная обработка включает нагревание второй части 10 металлической втулки до температуры приблизительно 1100°С в течение приблизительно 8 часов.

В иллюстративном варианте осуществления, представленном здесь, первая внутренняя резьба 9 первой части 8 металлической втулки и первая внешняя резьба 2 первой металлической трубы 1 снабжены слоем оксида алюминия посредством соответствующей термообработки.

Фиг.4 показывает печь, представляющую камеру 15, в которой предусмотрено устройство 16 горелки для генерирования тепла, и в которой предусмотрено трубчатое устройство, как определено выше, для проведения горячего газа или пара через печь. В этом отдельном варианте осуществления, печь представляет собой печь, в которой этилен получается посредством крекинга углеводородов, проводимых упомянутым трубчатым устройством.

Внутри камеры 15 печи, трубопровод 19, к которому трубчатое устройство соединено (здесь посредством стыковых сварных швов 20, 21), образован трубопроводом 19. Предполагается, что вышеупомянутый первый металлический сплав используется в качестве материала упомянутого трубопровода 19. В области выпуска 17 камеры 15, внутри камеры 15 предусмотрено вышеописанное трубчатое устройство, в котором вторая металлическая труба 4 трубчатого устройства выходит из камеры 15 через выпуск 17. На впуске 18 камеры 15, внутри камеры 15 расположено другое трубчатое устройство, как определено выше. Вторая металлическая труба 4 этого трубчатого устройства продолжается за камеру через впуск 18.

Изобретение относится к способу изготовления трубчатого устройства, в котором первая труба соединена со второй трубой, причем и первая труба, и вторая труба представляют собой металлические трубы. Изобретение также относится к трубчатому устройству, содержащему первую металлическую трубу, снабженную первой внешней резьбой в ее концевой области, вторую металлическую трубу, снабженную второй внешней резьбой в ее концевой области, первое сварное стыковое соединение, соединяющее упомянутые концевые области первой и второй труб, и втулку, предусмотренную снаружи первой и второй металлических труб, образующую резьбовое соединение с внешней резьбой первой и второй трубами. Изобретение также относится к печи, содержащей камеру, которая снабжена устройством горелки для генерирования тепла. Упомянутая камера снабжена трубчатым устройством, как определено в дальнейшем для проведения горячего газа или пара через печь. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Способ изготовления трубного устройства, в котором первая труба (1) соединена со второй трубой (4), при этом упомянутые трубы (1, 4) являются металлическими трубами, причем упомянутый способ включает следующие этапы, на которых:

а) обеспечивают концевую область (3) первой металлической трубы (1) первой внешней резьбой (2);

b) обеспечивают концевую область (6) второй металлической трубы (4) второй внешней резьбой (5);

с) обеспечивают первую часть (8) втулки, изготовленную из металла, первой внутренней резьбой (9);

d) обеспечивают вторую часть (10) втулки, изготовленную из металла, второй внутренней резьбой (11);

e) позиционируют первую часть (8) металлической втулки на первую металлическую трубу (1) посредством навинчивания упомянутой первой части (8) металлической втулки на первую внешнюю резьбу (2) на первой металлической трубе (1);

f) позиционируют вторую часть (10) металлической втулки на вторую металлическую трубу (4) посредством навинчивания второй части (10) металлической втулки на вторую внешнюю резьбу (5) на второй металлической трубе (4);

g) перемещают концевые области (3, 6) первой и второй металлических труб (1, 4) в контакт друг с другом;

h) сваривают встык вместе с внешней стороны концевые области (3, 6) первой и второй металлических труб (1, 4);

i) сводят вместе первую и вторую части (8, 10) металлической втулки посредством завинчивания по меньшей мере одной из упомянутых частей (8, 10) втулки на внешнюю резьбу (2, 5) ее связанной трубы (1, 4);

j) сваривают встык вместе с внешней стороны противоположные концы первой и второй частей (8, 10) металлической втулки;

при этом на этапе g) первая и вторая части (8, 10) металлической втулки позиционируются так, что соединение между первой и второй металлическими трубами (1, 4) является доступным с внешней стороны, при этом первая и вторая части металлической втулки отделены друг от друга в осевом направлении первой и второй металлических труб, тем самым открывая между ними соединение между первой и второй металлическими трубами и делая это соединение доступным с внешней стороны, причем перед этапом а) или перед этапом f) по меньшей мере одна из первой и второй металлических труб (1, 4) подвергается обработке так, что упомянутая концевая область (3, 6) имеет больший внешний диаметр и большую толщину стенки, чем прилегающая часть соответствующей трубы (1, 4).

2. Способ по п. 1, в котором упомянутая обработка содержит ковку упомянутой концевой области (3, 6) так, что упомянутая концевая область (3, 6) имеет больший внешний диаметр и большую толщину стенки, чем прилегающая часть соответствующей трубы (1, 4).

3. Способ по любому одному из пп. 1-2, в котором между этапами g) и h) защитный элемент (14) располагается между первой и второй частями (8, 10) металлической втулки и первой и второй металлическими трубами (1, 4), при этом защитный элемент (14) отделяет второй стыковой сварной шов (12) от первой и второй металлических труб (1, 4) и от первого стыкового сварного шва (7).

4. Способ по п. 3, в котором защитный элемент (14) представляет собой керамику.

5. Способ по любому одному из пп. 1-4, в котором первая металлическая труба (1) содержит первый металлический сплав, а вторая металлическая труба (4) содержит второй металлический сплав, причем первый и второй металлические сплавы имеют различные составы сплава.

6. Способ по п. 5, в котором первый металлический сплав представляет собой ферритную сталь, содержащую Fe, Cr и Al, а второй металлический сплав представляет собой аустенитную сталь, содержащую Fe, Cr и Ni.

7. Способ по любому одному из пп. 1-6, в котором первая часть (8) металлической втулки и вторая часть (10) металлической втулки имеют одинаковый состав сплава.

8. Трубное устройство, содержащее:

i.) первую металлическую трубу (1), снабженную первой внешней резьбой (2) в ее концевой области (3);

ii.) вторую металлическую трубу (4), снабженную второй внешней резьбой (5) в ее концевой области (6);

iii.) первый стыковой сварной шов (7), соединяющий упомянутые концевые области (3, 6) первой и второй металлических труб (1, 4);

iv.) первую часть (8) металлической втулки, снабженную первой внутренней резьбой (9) и расположенную на упомянутой концевой области (3) первой металлической трубы (1);

v.) вторую часть металлической втулки (10), снабженную второй внутренней резьбой (11) и расположенную на упомянутой концевой области (6) второй металлической трубы (4);

при этом первая внутренняя резьба (9) первой части (8) металлической втулки зацепляет внешнюю резьбу (2) первой металлической трубы (1), а вторая внутренняя резьба (11) второй части (10) металлической втулки зацепляет внешнюю резьбу (5) второй металлической трубы (4), причем противоположные концы первой части (8) металлической втулки и второй части (10) металлической втулки соединены вторым стыковым сварным швом (12),

при этом каждая из концевых областей (3, 6) первой и второй металлических труб (1, 4) имеет больший наружный диаметр и большую толщину стенки, чем прилегающая часть первой и второй металлической трубы (1, 4), связанная с ней, причем нижняя часть каждой резьбы охватывает круг, имеющий больший диаметр, чем диаметр упомянутой прилегающей части соответствующей первой и второй металлической трубы (1, 4).

9. Трубное устройство по п. 8, в котором между вторым стыковым швом (12) и первой и второй металлическими трубами (1, 4), и между вторым стыковым сварным швом (12) и первым стыковым сварным швом (7) существует пространство (13).

10. Трубное устройство по п. 9, которое снабжено керамическим защитным элементом (14) в упомянутом пространстве (13).

11. Трубное устройство по пп. 8-10, в котором первая металлическая труба (1) содержит первый металлический сплав, а вторая металлическая труба (4) содержит второй металлический сплав, причем первый и второй металлические сплавы имеют различные составы сплава.

12. Трубное устройство по любому одному из пп. 8-11, в котором первая часть (8) металлической втулки и вторая часть (10) металлической втулки имеют одинаковый состав сплава.

13. Печь, представляющая камеру (15), в которой предусмотрено устройство (16) горелки для генерирования тепла и в которой предусмотрено трубное устройство по любому одному из пп. 8-12 для проведения горячего газа или пара через печь.

14. Печь по п. 13, при этом печь представляет собой печь, в которой этилен получается посредством крекинга углеводородов, проводимых упомянутым трубным устройством.

| Композиция на основе низкомолекулярного диметилсилоксанового каучука | 1974 |

|

SU496293A1 |

| US 1935041 A, 14.11.1933 | |||

| CN 103992812 A, 20.08.2014 | |||

| US 1975495 A, 02.10.1934 | |||

| US 3248134 A, 26.04.1996. | |||

Авторы

Даты

2020-01-15—Публикация

2016-06-30—Подача