Объектом настоящего изобретения являются порошковые композиции комплекса кислоты и металла с высоким содержанием сераорганических соединений, а также способ их получения.

Метионин, незаменимая аминокислота, и 2-гидрокси-4-метилтиобутановая кислота (НМТВА), аналог метионина, очень широко применяются в качестве пищевой добавки или лекарственного средства для людей, а также в кормах для животных. Выгодны их соли с металлами, например, кальциевые, магниевые или цинковые соли, в твердой форме, так как они позволяют восполнить недостаток этих элементов или микроэлементов. Наиболее известной солью HMTBA является дикальциевая соль, содержащая два моль-эквивалента HMTBA на моль кальция, отвечающая формуле (HMTBA)2Ca.

В многочисленных примерах описывается получение солей метионина или аналога метионина, в частности, HMTBA.

В случае HMTBA, если полученная концентрированная кислота находится в форме жидкости при высокой концентрации, часто выше 87% HMTBA, соли будут находиться в твердой форме и иметь меньшую концентрацию HMTBA из-за внесения одного или более катионов, использовавшихся для образования соли.

Порошковые формы по большей части имеют состав, соответствующий стехиометрии дикальциевой соли (HMTBA)2Ca.

Так, патент US 4335257 описывает получение соли формулы (HMTBA)2Ca, что позволяет получить композицию в твердой форме, содержащую не более 85 мас.% HMTBA в своем составе.

Документы US 3272860, EP 0049057, US 6287627 и FR 2964968 также описывают получение солей формулы (HMTBA)2Ca из HMTBA, которые все имеют стехиометрические пропорции и, следовательно, максимальные содержания HMTBA лежат в пределах 80%-87%.

Лишь несколько документов уровня техники описывали получение композиций, имеющих более высокое содержание HMTBA, чем стехиометрические пропорции, соответствующие образованию дикальциевой соли (HMTBA)2Ca.

Romoser и др. (Poult. Sci. 1976, 55(3), pp 1099-1103) получили композицию с высоким содержанием MHA (methionine hydroxy analog, аналог гидроксиметионина) в виде кислоты (HMTBA), распыляя указанную кислотную форму на твердую подложку (вермикулит). Но содержание HMTBA в этом случае составило всего 50%.

Аналогично, в EP 140865 описывается получение кальциевых солей HMTBA, состоящих из более двух, но менее десяти моль-эквивалентов HMTBA на моль кальция. Эти соли получены реакцией ΗΜΤΒΑ с источником кальция, выбранным из оксида кальция (CaO), гидроксида кальция (Ca(OH)2), карбоната кальция (CaCO3), а также соли HMTBA, например, соли (HMTBA)2Ca. HMTBA обычно находится в сильно концентрированном водном растворе, с которым смешивают источник кальция, затем полученную так реакционную среду сушат при температуре порядка 70°C.

Полученный продукт на 94% эквивалентен HMTBA. Однако реакционная среда HMTBA с источником кальция является очень вязкой и клейкой, так что ее очень сложно гомогенизировать в смесителях или реакторах, оборудованных классическими системами перемешивания, а в конце реакции необходимо провести сушку in-situ, чтобы можно было опорожнить реактор. Кроме того, требуется еще один этап формования после сушки путем измельчения, а затем просеивание. Наконец, этот способ, обязательно осуществляемый в периодическом режиме, нельзя адаптировать к непрерывному процессу.

Возврат кальциевой соли HMTBA, например, соли (HMTBA)2Ca, в источник кальция перед добавлением ΗΜΤΒΑ позволяет улучшить консистенцию реакционной среды и облегчает осуществление процесса. Однако, как описано в US 4335257, это улучшение требует внесения по меньшей мере 20 мас.% и до 80 мас.% указанной соли. Как следствие, снижается производительность способа, и чрезмерно увеличиваются габариты установок.

Таким образом, одной целью настоящего изобретения является создать комплексы кислоты и металла в твердой порошковой форме, имеющие содержание сераорганических соединения, в частности, HMTBA, выше 87%.

Другой целью изобретения является создать комплексы кислоты и металла в виде стабильных и легких в обращении порошков, подходящих для применений, для которых предназначаются указанные комплексы.

Другой целью изобретения является разработать способ получения комплексов кислоты и металла в периодическом режиме, без проблем слипания или появления вязких масс при получении, а также без использования затравки для получения продукта.

Другой целью изобретения является разработка непрерывного способа получения комплексов кислоты и металла.

Таким образом, объектом изобретения является частица, содержащая:

- ядро, состоящее по существу из соли следующей формулы (I):

в которой:

A- означает анион, выбранный из группы, состоящей из 2-гидрокси-4-метилтиобутаноата, метионината и цистеината,

M означает двухвалентный или трехвалентный металл,

причем n равно 2, когда указанный металл является двухвалентным, и 3, когда указанный металл является трехвалентным, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

и причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) в ядре, от примерно 10% до примерно 50%,

причем указанное соединение B не находится или находится не только в виде соли формулы (I),

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, в расчете на полную массу указанной частицы.

Содержание сераорганических соединений будет обозначаться TOS (Total Organic Sulfur, общая органическая сера). Когда частица содержит HMTBA, содержание HMTBA измеряют путем измерения TOS.

Неожиданно оказалось, что полученная частица является стабильной и остается в порошкообразной форме, несмотря на повышенное содержание TOS. Она не является ни вязкой, ни клейкой.

Под частицей понимается элемент вещества малого размера, который невооруженному глазу кажется цельным, а не состоящим из агрегации более мелких элементов.

Под "ядром, состоящим по существу из соли формулы (I)", понимается, в частности, ядро, содержащее более 70 мас.% указанной соли формулы (I).

Массовая доля в процентах указанного соединения B, содержащегося в указанном слое, приводится в расчете на массу соли формулы (I) в ядре, а не на полную массу указанной частицы.

Под выражением "указанное соединение B не находится или находится не только в виде соли формулы (I)" следует понимать, что соединение B находится в другой форме, чем соль формулы (I), например, в свободной форме или в виде описываемого ниже комплекса формулы (II), или в виде смеси, содержащей соль формулы (I) и по меньшей мере одну другую форму, такую как свободная форма или комплекс формулы (II).

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанное соединение B находится в виде:

- свободной формы, выбранной из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина и цистеина, и/или

- указанной соли формулы (I), какая определена выше, и/или

- комплекса формулы (A)4M (II), в которой A и M такие, как определено выше, а A предпочтительно означает 2-гидрокси-4-метилтиобутановую кислоту (HMTBA),

причем указанное соединение B не находится или находится не только в виде соли формулы (I),

и указанное соединение B находится, в частности, в виде

- свободной формы,

- комплекса формулы (II),

- смеси свободной формы и комплекса формулы (II),

- смеси свободной формы и соли формулы (I),

- смеси соли формулы (I) и комплекса формулы (II), или

- смеси свободной формы, соли формулы (I) и комплекса формулы (II).

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанное соединение B находится в виде:

- комплекса формулы (II),

- смеси свободной формы и комплекса формулы (II),

- смеси соли формулы (I) и комплекса формулы (II), или

- смеси свободной формы, соли формулы (I) и комплекса формулы (II),

причем указанное соединение B, находится, в частности, в виде комплекса формулы (II).

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, содержащей менее 3 мас.%, в частности, менее 2 или 1,5 мас.% воды.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, содержание кальция в которой составляет от 6 до 11 мас.%, в частности, 6,5-10%, более конкретно 7-9%, еще более конкретно 7,5%, 8,0% или 8,5%, в частности, содержание кальция составляет примерно 8 мас.%.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, у которой массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) в ядре, от примерно 10% до примерно 40%, в частности, от примерно 15% до примерно 35%, более конкретно от примерно 20% до примерно 32%, еще более конкретно 21%, 22%, 23%, 24%, 25%, 26%, 27%, 28%, 29%, 30% или 31%.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанный металл выбран из группы, содержащей Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In, в частности, Mg, Ca, Fe, Mn, Al, Cu, Zn.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанный металл и n таковы, что Mn+ означает Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+ или In3+, в частности Mg2+, Ca2+, Fe2+, Fe3+, Al3+, Mn2+, Cu2+ или Zn2+.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанная соль формулы (I) представляет собой (HMTBA)2Ca, (HMTBA)2Mg, (HMTBA)2Fe, (HMTBA)2Mn, (HMTBA)2Zn, (HMTBA)2Cu, (HMTBA)3Fe, (HMTBA)3Al, (Метионин)2Ca, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Cu, (Метионин)3Fe, (Метионин)3Al, (Цистеин)2Ca, (Цистеин)2Mg, (Цистеин)2Fe, (Цистеин)2Mn, (Цистеин)2Zn, (Цистеин)2Cu, (Цистеин)3Fe, или (Цистеин)3Al, еще более конкретно соль формулы (HMTBA)2Ca, (HMTBA)2Mg, (HMTBA)2Fe, (HMTBA)2Mn, (HMTBA)2Zn, (HMTBA)2Cu, (Метионин)2Ca, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Cu, (Цистеин)2Ca, (Цистеин)2Mg, (Цистеин)2Fe, (Цистеин)2Mn, (Цистеин)2Zn или (Цистеин)2Cu.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанный анион A- представляет собой 2-гидрокси-4-метилтиобутаноат.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой указанное соединение B, содержащееся в указанном слое, представляет собой 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше и в какой указанный анион A- представляет собой 2-гидрокси-4-метилтиобутаноат, и указанное соединение B, содержащееся в указанном слое, является 2-гидрокси-4-метилтиобутановой кислотой (HMTBA) или одной из ее солей или комплексов.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, какая определена выше, в которой более 60 мас.% указанной 2-гидрокси-4-метилтиобутановой кислоты (HMTBA) находится в мономерной форме.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слоя, содержащего соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля указанного соединения B в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

причем указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA)

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

причем HMTBA в указанном слое не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88%, 89% или 90 мас.%, от полной массы указанной частицы.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) и кальций, причем атомное отношение S/Ca составляет от 2,7 до 3,7,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.% от полной массы указанной частицы.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к частице, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанных частиц.

Изобретение относится также к порошковой композиции, состоящей из частиц, какие определены выше, или содержащей такие частицы.

Под "порошковой композицией частиц" согласно настоящему изобретению понимается твердое вещество в дробном состоянии, то есть состоящее из частиц по настоящему изобретению.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к композиции, какая определена выше, у которой размер частиц, определенный как средний размер [Dv(0,5)] гранулометрического распределения, лежит в интервале от 10 до 3000 мкм, в частности, от 20 до 300 мкм, более конкретно от 100 до 250 мкм.

Под средним гранулометрическим размером частиц [Dv(0,5)] понимается средний диаметр частиц, измеренный методом лазерной дифракции, при котором 50% частиц указанной композиции имеют диаметр, больше указанного среднего диаметра, а остальные 50% частиц указанной композиции имеют диаметр меньше указанного среднего диаметра.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к композиции, какая определена выше, насыпная плотность который превышает 350 г/л, в частности, выше 400 г/л.

Насыпную плотность (или плотность в рыхлом состоянии) указанной порошковой композиции можно измерить с помощью мерного цилиндра объемом 250 мм с градуировкой через каждые 2 мм. Этот метод описан в стандарте AFNOR NF X 04-344. Процедура состоит в том, чтобы насыпать порошковую композицию в цилиндр таким образом, чтобы уровень порошка в сосуде был близок к верхней отметке шкалы, а затем измерить массу, а также объем, занимаемый указанной порошковой композицией. Затем рассчитывают насыпную плотность как отношение массы порошка к объему, занимаемому порошковой композицией.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к композиции, какая определена выше, у которой плотность после утряски в результате 10 толчков превышает 400 г/л, в частности, выше 450 г/л.

Плотность после утряски у указанной порошковой композиции можно измерить с помощью мерного цилиндра объемом 250 мм, градуированного через каждые 2 мм, а также с помощью объемомера типа Dual Autotap, согласно стандартам ASTM B527 и D4164. Процедура заключается в том, чтобы насыпать порошковую композицию в цилиндр таким образом, чтобы уровень порошка в сосуде был близок к верхней отметке шкалы. Затем цилиндр осторожно помещают на тарелку прибора Autotap, чтобы подвергнуть ряду вертикальных толчков, число которых зависит от того, какую плотность после утряски хотят определить (D10=плотность после утряски в результате 10 толчков, D500=плотность после утряски в результате 500 толчков). Затем рассчитывают плотность после утряски как отношение массы утрамбованного порошка к объему, занимаемому указанным утрамбованным порошком в указанном цилиндре.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к композиции, какая определена выше, у которой угол откоса составляет от 34° до 40°, в частности, от 36° до 38°.

Угол откоса указанной порошковой композиции можно измерить, определив угол в основании конуса осыпания, полученного после прохождения образца через особую воронку (воронка из нержавеющей стали с внутренним диаметром основания (d) 6 мм) на стандартной высоте над идеально плоской и горизонтальной мраморной пластиной. Процедура, осуществляемая четыре раза, состоит в следующем:

- установить высоту (H) 40 мм между пластиной и основанием воронки,

- проверить вертикальность центра воронки относительно мраморной пластины,

- поместить лист бумаги на пластину по центру воронки,

- высыпать порошок в воронку,

- прекратить подачу, когда вершина конуса коснется основания воронки,

- вписать основание конуса, имеющего форму круга, в квадрат,

- измерить расстояние D между двумя противоположными сторонами указанного квадрата.

Угол откоса при осыпании α выражается в градусах и рассчитывается по формуле

где

H: высота конуса в мм (H=40),

d: внутренний диаметр основания воронки в мм (d=6 мм),

D: среднее арифметическое по 4 измерениям, в мм.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к композиции, какая определена выше, содержащей, помимо указанных частиц, масло, в частности, растительное масло.

Растительное масло выбирают, в частности, из соевого масла, подсолнечного масла, рапсового масла, арахисового масла и их смесей.

Изобретение относится также к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли следующей формулы (I):

в которой:

A- означает анион, выбранный из группы, состоящей из 2-гидрокси-4-метилтиобутаноата, метионината и цистеината,

M означает двухвалентный или трехвалентный металл,

причем n равно 2, когда указанный металл является двухвалентным, и 3, когда указанный металл является трехвалентным, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

и массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) в ядре, от примерно 10% до примерно 50%,

причем указанное соединение B не находится или находится не только в виде соли формулы (I),

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, в расчете на полную массу указанной частицы,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I), какая определена выше, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная композиция содержит соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина и цистеина, в свободной форме.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный этап распыления осуществляют:

- в псевдоожиженном слое в периодическом или непрерывном режиме,

или

- в распылительной башне путем совместного распыления.

Под совместным распылением понимают одновременно распыление жидкости и порошка.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный этап распыления осуществляют в непрерывном режиме.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный этап распыления осуществляют на виброфлюидизаторе.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный этап распыления проводят в инертной атмосфере, в частности, в атмосфере азота, причем, в частности, инертный газ возвращают в цикл.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная композиция находится в жидкой форме.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная композиция содержит, кроме того, воду, и массовая доля воды в процентах в указанной композиции составляет от 0,5% до 50%.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем ядро, состоящее в основном из соли формулы (I), получают реакционной атомизацией.

Под реакционной атомизацией понимают распыление реакционной смеси, причем указанная смесь является комбинацией 2 или более соединений, которые все могут вступать в химическую реакцию при их смешении, и причем сразу за контактированием соединений реакционной смеси начинается распыление путем атомизации.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем ядро, состоящее в основном из соли формулы (I), получают в псевдоожиженном слое, в грануляторе, ротационном грануляторе или в смесителе.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем ядро, состоящее в основном из соли формулы (I), получают путем реакционной экструзии.

Реакционную экструзию можно осуществить методами, хорошо известными специалисту. В частности, соль формулы (I) можно получить способом реакционной экструзии, какой описан в заявке FR 2964968.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем ядро, состоящее в основном из соли формулы (I), получают с помощью статического или динамического смесителя.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем ядро, состоящее в основном из соли формулы (I), получают путем реакционной атомизации в инертной атмосфере, в частности, атмосфере азота, причем инертный газ возвращают в процесс, в частности, когда ядро, состоящее в основном из соли формулы (I), получают не реакционной экструзией.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанное соединение B находится в указанном слое в виде:

- свободной формы, выбранной из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина и цистеина, и/или

- в виде указанной соли определенной выше формулы (I), и/или

- комплекса формулы (A)4M (II), в которой A и M такие, как определено выше, а A предпочтительно означает 2-гидрокси-4-метилтиобутановую кислоту (HMTBA),

причем указанное соединение B не находится или находится не только в виде соли формулы (I),

и указанное соединение B находится, в частности, в виде

- свободной формы,

- комплекса формулы (II),

- смеси свободной формы и комплекса формулы (II),

- смеси свободной формы и соли формулы (I),

- смеси соли формулы (I) и комплекса формулы (II), или

- в виде смеси свободной формы, соли формулы (I) и комплекса формулы (II).

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная частица содержит менее 3%, 2% или 1,5% воды по массе.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная частица имеет содержание кальция от 6 до 11 мас.%, в частности, 6,5-10%, более конкретно 7-9%, причем содержание кальция составляет, в частности, примерно 8%.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) в ядре, от примерно 10% до примерно 40%, в частности, от примерно 15% до примерно 35%, более конкретно от примерно 20% до примерно 32%.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный металл выбран из группы, содержащей Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In, в частности, Mg, Ca, Fe, Mn, Al, Cu, Zn.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный металл и n таковы, что, как Mn+ означает Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+ или In3+, в частности Mg2+, Ca2+, Fe2+, Fe3+, Al3+, Mn2+, Cu2+ или Zn2+.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанная соль формулы (I) представляет собой (HMTBA)2Ca, (HMTBA)2Mg, (HMTBA)2Fe, (HMTBA)2Mn, (HMTBA)2Zn, (HMTBA)2Cu, (HMTBA)3Fe, (HMTBA)3Al, (Метионин)2Ca, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Cu, (Метионин)3Fe, (Метионин)3Al, (Цистеин)2Ca, (Цистеин)2Mg, (Цистеин)2Fe, (Цистеин)2Mn, (Цистеин)2Zn, (Цистеин)2Cu, (Цистеин)3Fe, или (Цистеин)3Al, еще более конкретно соль формулы (HMTBA)2Ca, (HMTBA)2Mg, (HMTBA)2Fe, (HMTBA)2Mn, (HMTBA)2Zn, (HMTBA)2Cu, (Метионин)2Ca, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Cu, (Цистеин)2Ca, (Цистеин)2Mg, (Цистеин)2Fe, (Цистеин)2Mn, (Цистеин)2Zn или (Цистеин)2Cu.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный анион A- является 2-гидрокси-4-метилтиобутаноатом.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанное соединение B, содержащееся в указанном слое, является 2-гидрокси-4-метилтиобутановой кислотой (HMTBA) или одной из ее солей или комплексов.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем указанный анион A- является 2-гидрокси-4-метилтио-бутаноатом, а указанное соединение B, содержащееся в указанном слое, является 2-гидрокси-4-метилтиобутановой кислотой (HMTBA) или одной из ее солей или комплексов.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу, какой определен выше, причем более 60 мас.% указанной 2-гидрокси-4-метилтиобутановой кислоты (HMTBA) находится в мономерной форме.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, из смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

и причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля указанного соединения B в процентах составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне, путем совместного распыления, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов,

причем указанный слой покрывает указанное ядро,

и причем массовая доля указанного соединения B в процентах, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, составляет от примерно 10% до примерно 50%,

и указанное соединение B не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией в указанной распылительной башне, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA),

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и HMTBA в указанном слое не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA),

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и HMTBA в указанном слое составляет не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и HMTBA в указанном слое не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и HMTBA в указанном слое не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и HMTBA в указанном слое не находится или находится не только в виде соли формулы (I) (HMTBA)2Ca,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией в указанной распылительной башне, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов, и кальций, причем атомное отношение S/Cа составляет от 2,7 до 3,7,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов и кальций, причем атомное отношение S/Ca составляет от 2,7 до 3,7

причем указанный слой покрывает указанное ядро,

и массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов, и кальций, причем атомное отношение S/Ca составляет от 2,7 до 3,7,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту или одну из ее солей или комплексов и кальций, причем атомное отношение S/Ca составляет от 2,7 до 3,7,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий 2-гидрокси-4-метилтиобутановую кислоту (HMTBA) или одну из ее солей или комплексов и кальций, причем атомное отношение S/Ca составляет от 2,7 до 3,7,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления, в распылительной башне путем совместного распыления, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией в указанной распылительной башне, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли следующей формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту, причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, содержащей:

- ядро, состоящее в основном из соли формулы (I) (HMTBA)2Ca, и

- слой, содержащий комплекс формулы (II) (HMTBA)4Ca,

причем указанный слой покрывает указанное ядро,

причем массовая доля HMTBA в процентах в указанном слое составляет, в расчете на соль формулы (I) (HMTBA)2Ca в ядре, от примерно 10% до примерно 50%,

и причем содержание сераорганических соединений (TOS) в указанной частице превышает 87 мас.%, в частности, выше 88, 89 или 90 мас.%, от полной массы указанной частицы,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (HMTBA)2Ca, причем указанное твердое вещество получено реакционной атомизацией в указанной распылительной башне, композиции, содержащей 2-гидрокси-4-метилтиобутановую кислоту (HMTBA), причем масса указанной HMTBA в указанном слое составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными,

причем указанный способ включает этап распыления на твердое вещество, состоящее в основном из соли формулы (I) (A-)nMn+, какая определена выше, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (A-)nMn+, какая определена выше, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными,

причем указанный способ включает этап распыления в псевдоожиженном слое, в периодическом или непрерывном режиме, на твердое вещество, состоящее в основном из соли формулы (I) (A-)nMn+, какая определена выше, причем указанное твердое вещество получено реакционной атомизацией, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными,

причем указанный способ включает этап распыления, в распылительной башне путем совместного распыления, на твердое вещество, состоящее в основном из соли формулы (I) (A-)nMn+, какая определена выше, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина, цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными.

Согласно одному предпочтительному варианту осуществления, настоящее изобретение относится к способу получения частицы, причем соединение A, образующее указанный анион A-, и указанное соединение B, если B находится в свободной форме, или соединение, образующее соединение B, если B находится в виде соли или комплекса, являются разными,

причем указанный способ включает этап распыления в распылительной башне путем совместного распыления на твердое вещество, состоящее в основном из соли формулы (I) (A-)nMn+, какая определена выше, причем указанное твердое вещество получено реакционной атомизацией в указанной распылительной башне, композиции, содержащей соединение B, выбранное из группы, состоящей из 2-гидрокси-4-метилтиобутановой кислоты (HMTBA), метионина и цистеина, их смесей, их солей и их комплексов, причем масса указанного соединения B составляет от примерно 10% до примерно 50% от массы соли формулы (I) в твердом веществе,

чтобы получить указанную частицу.

Описание фигур

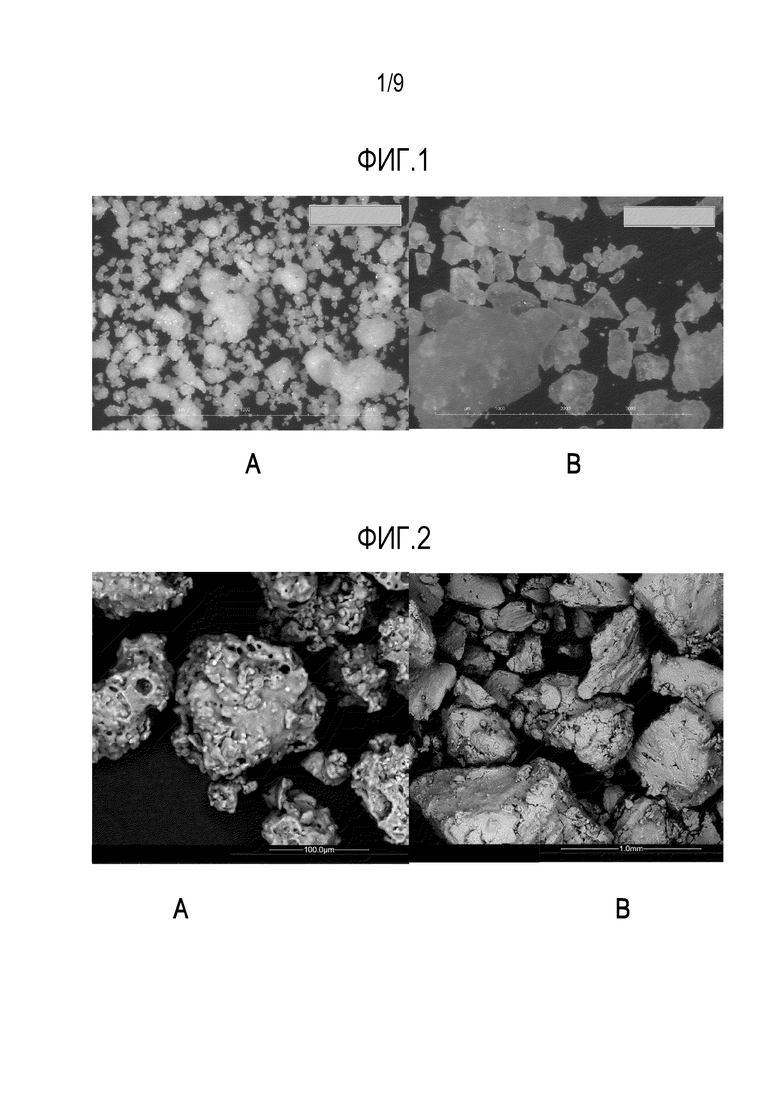

Фигура 1A является снимком, сделанным с помощью оптического микроскопа, относящимся к порошку, полученного в примере 1.

Фигура 1B является снимком, сделанным с помощью оптического микроскопа, относящимся к порошку, полученному в примере 12.

Фигура 2A является снимком, сделанным с помощью растрового оптического микроскопа, относящимся к порошку, полученному в примере 1.

Фигура 2B является снимком, сделанным с помощью растрового оптического микроскопа, относящимся к порошку, полученному в примере 12.

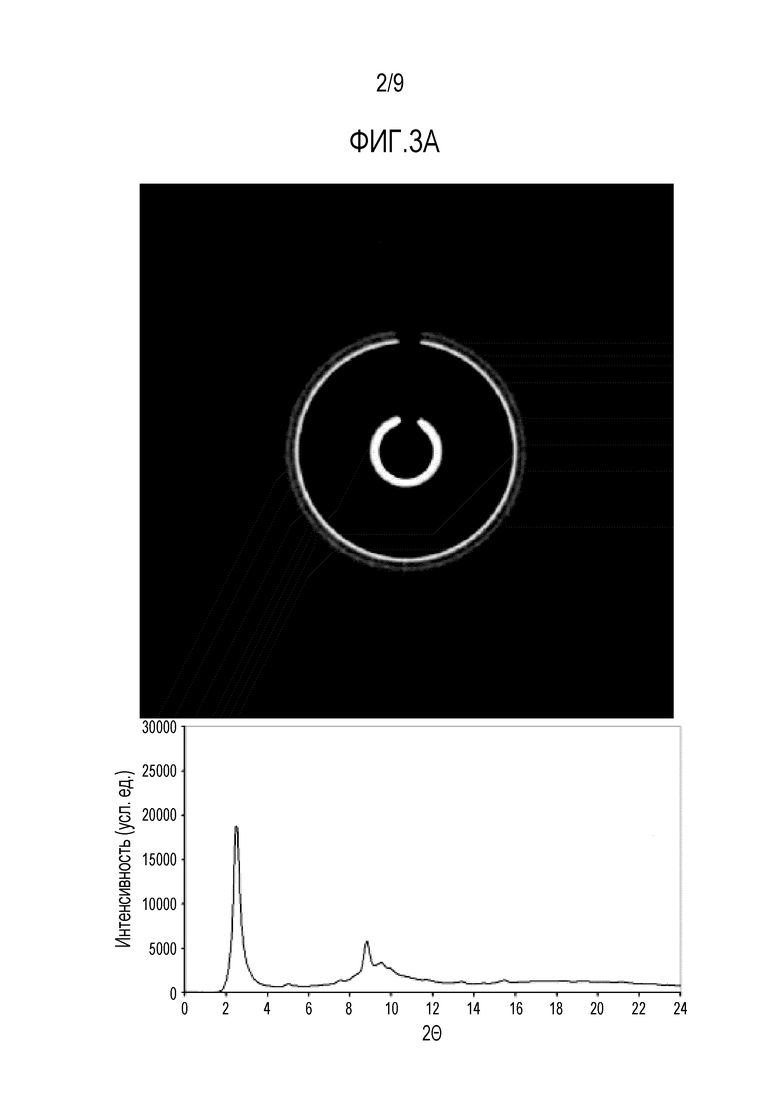

Фигура 3A показывает рентгеновский спектр порошков образца A для интервала углов от 2θ=1° до 2θ=24°, полученный при облучении Μο-Κα (λ=0,71073Â).

Фигура 3B показывает рентгеновский спектр порошков образца B для интервала углов от 2θ=1° до 2θ=24°, полученный при облучении Μο-Κα (λ=0,71073Â).

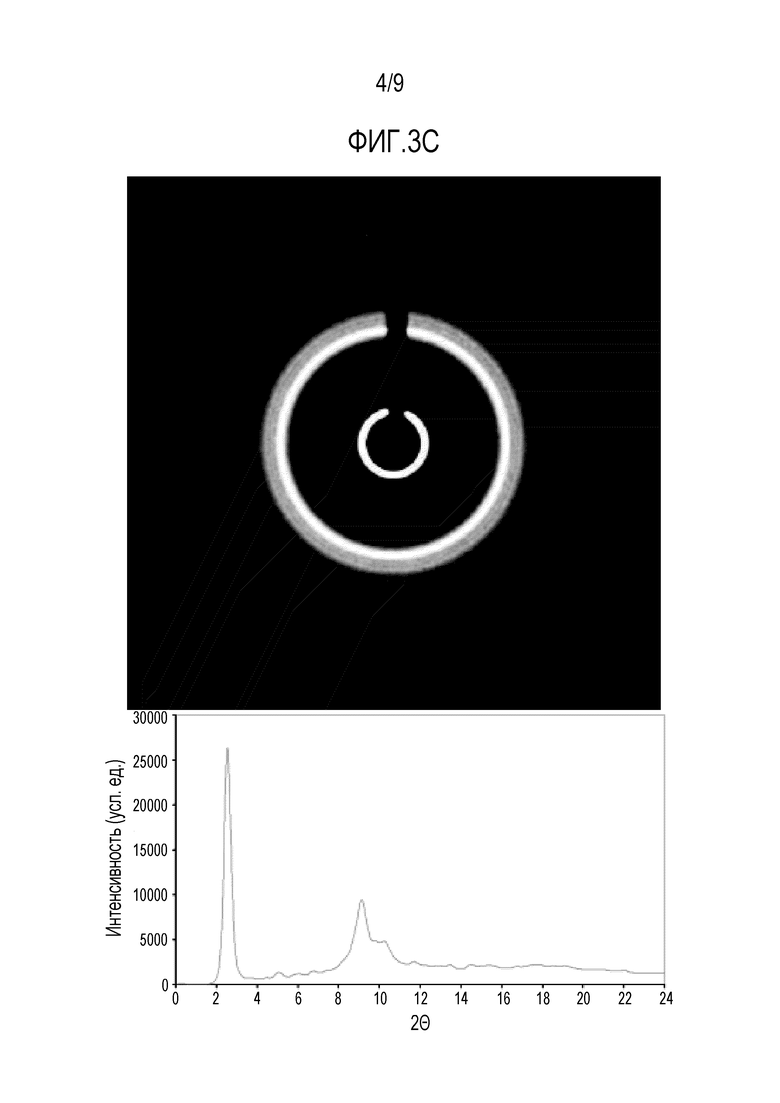

Фигура 3C показывает рентгеновский спектр порошков образца C для интервала углов от 2θ=1° до 2θ=24°, полученный при облучении Μο-Κα (λ=0,71073Â).

Образец A соответствует порошку соли формулы (I) (HMTBA)2Ca, полученному в первой части примера 9.

Образец B соответствует порошку, полученному в примере 1.

Образец C соответствует порошку, полученному в примере 12.

Фигура 4 показывает результаты анализа методом сканирующей электронной микроскопии (СЭМ) в сочетании с рентгеновской эмиссионной спектроскопией, ядра (A) и поверхности (B) одной и той же частицы согласно примеру 3.

Фигура 5 показывает принципиальную схему способа согласно изобретению, осуществляемого в многофункциональной башне.

Водную среду, содержащую кислоту, символически показанную кружком A, проводят (факультативно) через нагреватель 130 и подают насосом 131 в устройство контактирования 134. Водную среду, содержащую металл или катион металла, символически показанную кружком B, проводят (факультативно) через нагреватель 132 и подают насосом 133 в контактное устройство 134. Водную фазу, образованную в результате смешения водной среды A и водной среды B, распыляют в распылительной башне с помощью распылительного устройства 104, предназначенного для создания монодисперсных или полидисперсных аэрозолей.

Водную среду, содержащую кислоту, символически показанную кружком A', проводят (факультативно) через нагреватель 144 и подают насосом 145 в распылительное устройство 147, предназначенное для создания аэрозолей.

Водную среду, содержащую кислоту, символически показанную кружком A", проводят (факультативно) через нагреватель 151 и подают насосом 152 в распылительное устройство 148, предназначенное для образования аэрозолей.

Кружок C обозначает дополнительное устройство распыления противоагломерата через порошковый дозатор 136, если это необходимо.

Кружок D иллюстрирует введение, посредством вентилятора 124, горячего газа-носителя, в частности, воздуха и/или инертного газа, в варианте с распылительной сушкой.

Кружок E означает введение, с помощью вентилятора 137, вторичного газа-носителя для окончательной сушки или/и охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Кружок J соответствует введению, с помощью вентилятора 146, газа-носителя на внешний вибрационный псевдоожиженный слой 139, для окончательной сушки или/и охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Циклон 138 отделяет весь или часть конечного продукта F, то есть порошковой композиции, которую собирают, от газа-носителя G, который отводят.

Внешний вибрационный псевдоожиженный слой 139 позволяет извлечь весь или часть конечного продукта H, то есть порошковую композицию, снизу башни.

Введение вторичного воздуха E происходит через проницаемое дно 142 башни 135, чтобы перевести порошковый материал в состояние псевдоожиженного слоя. Отработанный воздух отводится через одно или несколько отверстий 143, предусмотренных в верхней стенке корпуса 101.

Введение вторичного воздуха J происходит через проницаемое дно 149 вибрационного псевдоожиженного слоя 139, чтобы перевести порошковый материал в состояние псевдоожиженного слоя. Отработанный воздух отводится по линии 150, подсоединенной на входе циклона 138.

В этом примере отработанный воздух проходит затем через циклон 138, который с одной стороны выдает частицы продукта F, а с другой стороны удаляемый воздух G. Основную часть частиц собирают непосредственно над проницаемой стенкой 142. Фигура 5 показывает, что частицы собираются либо напрямую как продукт F, либо, посредством внешнего псевдоожиженного слоя 139, как продукт H.

Кроме того, можно предусмотреть добавление, показанное кружком I, в зону распыления порошкового материала, в частности, мелких частиц порошковой композиции, собранных на выходе циклона 138 (продукт F) или взятых из установки, вводимых посредством устройства 141, состоящего главным образом из порошкового питателя.

Фигура 6 показывает принципиальную схему способа согласно изобретению, осуществляемого в многофункциональной башне и описанного на фигуре 5, для случая A=A'=A".

Фигура 7 показывает принципиальную схему способа согласно изобретению, осуществляемого в многофункциональной башне.

Водную среду, содержащую кислоту, символически показанную кружком A, переносят в реактор C, снабженный термостатированной рубашкой 161 с двойными стенками. Водную среду, содержащую металл или катион металла, символически показанную кружком B, постепенно добавляют в реактор C при перемешивании. Водную фазу K, получаемую в результате смешения водной среды A и водной среды B, подают перекачивающим насосом 162 для распыления в распылительной башне посредством устройства распыления 104, предназначенного для создания монодисперсных или полидисперсных аэрозолей.

Водную среду, содержащую кислоту, символически показанную кружком A', проводят (факультативно) через нагреватель 144 и подают насосом 145 в распылительное устройство 147, предназначенное для создания аэрозолей.

Водную среду, содержащую кислоту, символически показанную кружком A", проводят (факультативно) через нагреватель 151 и подают насосом 152 в распылительное устройство 148, предназначенное для создания аэрозолей.

Кружок C обозначает дополнительное устройство распыления противоагломерата через порошковый дозатор 136, если это необходимо.

Кружок D иллюстрирует введение, посредством вентилятора 124, горячего газа-носителя, в частности, воздуха и/или инертного газа, в варианте с распылительной сушкой.

Кружок E соответствует введению, с помощью вентилятора 137, вторичного газа-носителя для окончательной сушки или/и охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Кружок J представляет введение, с помощью вентилятора 146, газа-носителя на внешний вибрационный псевдоожиженный слой 139 для окончательной сушки или/и охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Циклон 138 отделяет весь или часть конечного продукта F, то есть порошковой композиции, которую собирают, от газа-носителя G, который удаляют.

Внешний вибрационный псевдоожиженный слой 139 позволяет извлечь весь или часть конечного продукта H, то есть порошковой композиции, снизу башни.

Введение вторичного воздуха E происходит через проницаемое дно 142 башни 135, чтобы перевести порошковый материал в состояние псевдоожиженного слоя. Отработанный воздух отводится через одно или несколько отверстий 143, предусмотренных в верхней стенке корпуса 101.

Введение вторичного воздуха J проводится через проницаемое дно 149 вибрационного псевдоожиженного слоя 139, чтобы перевести порошковый материал в состояние псевдоожиженного слоя. Отработанный воздух отводится по линии 150, подсоединенной на входе циклона 138.

В этом примере отработанный воздух проходит затем через циклон 138, который с одной стороны выдает частицы продукта F, а с другой стороны удаляемый воздух G. Основную часть частиц собирают непосредственно над проницаемой стенкой 142. Фигура 7 показывает, что частицы собираются либо напрямую как продукт F, либо, посредством внешнего псевдоожиженного слоя 139, как продукт H.

Кроме того, можно предусмотреть добавление, показанное кружком I, в зону распыления порошкового материала, в частности, мелких частиц порошковой композиции, собранных на выходе циклона 138 (продукт F), или взятых из установки, вводимых посредством устройства 141, состоящего главным образом из порошкового питателя.

Фигура 8 показывает принципиальную схему способа согласно изобретению, осуществляемого в псевдоожиженном слое.

Порошковую композицию типа соли (HMTBA)2Ca, символически показанную кружком B, вводят в псевдоожиженный слой 170. Водную среду, содержащую кислоту, символически показанную кружком A, проводят (факультативно) через нагреватель 171 и подают насосом 172 в распылительное устройство 173, предназначенное для создания аэрозолей.

Кружок D показывает введение, с помощью вентилятора 174, газа-носителя для окончательной сушки или/и охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Введение газа D происходит через проницаемое дно 175 псевдоожиженного слоя, чтобы перевести порошковый материал B в состояние псевдоожиженного слоя. Отработанный воздух отводится через фильтр(ы), через отверстие 176, предусмотренное в верхней стенке корпуса 177.

Конечную порошковую композицию H собирают в конец обработки партии при выгрузке псевдоожиженного слоя.

Примеры

Нижеследующие примеры 1-12 служат для иллюстрации изобретения.

Пример 1: Получение порошка с содержанием TOS 88,3 мас.%

Один килограмм соли (HMTBA)2Ca с содержанием TOS 85,5%, 11,7% кальция и 2,3% влаги вводили в псевдоожиженный слой с полезным объемом 5 литров. На этот порошок распыляли 300 г раствора HMTBA с содержанием сухих веществ 88% при расходе 450 г/л, давлении распыления 1,5 бара и температуре на входе в псевдоожиженный слой 60°C. После распыления продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 88,3%, содержание кальция 9,2% и влажность 1,3%. Средний гранулометрический размер этого продукта составляет 191 мкм, насыпная плотность 390 г/л и плотность после утряски 480 г/л.

Пример 2: Получение порошка с содержанием TOS 89,3 мас.%

Один килограмм соли (HMTBA)2Ca с содержанием TOS 84,6%, 11,5% кальция и 1,9% влаги вводили в псевдоожиженный слой с полезным объемом 5 литров. На этот порошок распыляли 504 г раствора HMTBA с содержанием сухих веществ 88% при расходе 250 г/л, давлении распыления 1,5 бара и температуре на входе в псевдоожиженный слой 60°C. После распыления продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 89,3%, содержание кальция 8% и влажность 1,6%.

Пример 3: Получение порошка с содержанием TOS 88,2 мас.%

Два килограмма соли (HMTBA)2Ca с содержанием TOS 85,5%, 11,7% кальция и 2,3% влаги вводили в псевдоожиженный слой с полезным объемом 12 литров. На этот порошок распыляли 670 г раствора HMTBA с содержанием сухих веществ 88% при расходе 600 г/л, давлении распыления 1 бар и температуре на входе в псевдоожиженный слой 55°C. После распыления продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 88,2%, содержание кальция 8,8% и влажность 2,2%. Средний гранулометрический размер этого продукта составляет 150 мкм, насыпная плотность 370 г/л и плотность после утряски 400 г/л.

Пример 4: Получение порошка с содержанием TOS 88,1 мас.%

Два килограмма соли (HMTBA)2Ca в виде экструдатов, полученных согласно патенту FR2964968, измельчали на ножевой мельнице. Порошок, полученный после измельчения, имел содержание TOS 74%, содержание кальция 11,2%, содержание воды 11% и средний гранулометрический размер 150 мкм. Один килограмм этого продукта вводили в псевдоожиженный слой полезным объемом 5 литров. На этот порошок распыляли 400 г раствора HMTBA с содержанием сухих веществ 88% при расходе 300 г/л, давлении распыления 1,5 бара и температуре на входе в псевдоожиженный слой 60°C. Затем продукт сушили в течение 30 мин.

Полученный продукт имеет содержание TOS 88,1%, содержание кальция 9,2% и влажность 1,4%. Средний гранулометрический размер этого продукта составляет 250 мкм, насыпная плотность 510 г/л.

Пример 5: Получение порошка с содержанием TOS 88,4 мас.%

Один килограмм соли (HMTBA)2Ca с содержанием TOS 85,5%, 11,7% кальция и 2,3% влаги вводили в псевдоожиженный слой. На этот порошок распыляли 275 г раствора HMTBA, нагретого до температуры 60°C, с содержанием сухих веществ 95,47%, при расходе 300 г/л, давлении распыления 1,5 бара и температуре на входе в псевдоожиженный слой 60°C. Затем продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 88,4%, содержание кальция 8,9% и влажность 1,5%. Средний гранулометрический размер этого продукта составляет 680 мкм, насыпная плотность 380 г/л и плотность после утряски 410 г/л.

Пример 5b: Получение порошка с содержанием TOS 88,2 мас.%

Три килограмма соли (HMTBA)2Ca с содержанием TOS 85,5%, 11,7% кальция и 2,3% влаги вводили в ротационный гранулятор полезным объемом 5 литров типа GLATT GRC3. На этот порошок распыляли 1 кг г раствора HMTBA с содержанием сухих веществ 88%, при расходе 600 г/л, давлении распыления 1,5 бара, температуре на входе в псевдоожиженный слой 60°C и скорости вращения диска 200 об/мин. Затем продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 88,2%, содержание кальция 9,1% и влажность 1,7%. Средний гранулометрический размер этого продукта составляет 230 мкм, насыпная плотность 540 г/л.

Пример 6: Получение порошка с содержанием TOS 88,1 мас.%

Порошок соли (HMTBA)2Ca с содержанием TOS 85,2%, 11,8% кальция и 1,8% влаги подавали в непрерывном режиме в многофункциональную распылительную башню с расходом 200 кг/ч. В нижней части сушильной башни непрерывно распыляли раствор HMTBA с содержанием сухих веществ 88%. Этот раствор распыляли с одной стороны на стационарный слой промышленной установки с расходом 60 кг/ч и давлением распыления 4 бара, а с другой стороны на виброфлюидизатор с расходом 16 кг/ч и давлением распыления 1,5 бара.

Использовали температуры 100°C для стационарного слоя, 70°C для первой части виброфлюидизатора и 30°C для второй части виброфлюидизатора.

Полученный продукт имеет содержание TOS 88,1%, содержание кальция 9,18% и влажность 1,4%. Средний гранулометрический размер этого продукта составляет 196 мкм, насыпная плотность 530 г/л и плотность после утряски при 10 встряхиваниях 560 г/л.

Пример 7: Получение порошка с содержанием TOS 88,5 мас.%

Порошок соли (HMTBA)2Ca с содержанием TOS 85,18%, 11,78% кальция и 1,79% влаги подавали в непрерывном режиме в многофункциональную распылительную башню при расходе 200 кг/ч. В нижней части сушильной башни непрерывно распыляли раствор HMTBA с содержанием сухих веществ 96%, нагретый до температуры 60°C, чтобы снизить вязкость до менее 200 сантипуаз. Этот раствор распыляли с одной стороны на стационарный слой промышленной установки с расходом 48 кг/ч и давлением распыления 3,5 бара, а с другой стороны на виброфлюидизатор с расходом 13 кг/ч и давлением распыления 1,5 бара.

Температуры в линиях подачи жидкостей поддерживали на уровне 60°C, чтобы обеспечить удовлетворительное распыление концентрированного раствора HMTBA.

Использовали температуры 100°C для стационарного слоя, 70°C для первой части виброфлюидизатора и 30°C для второй части виброфлюидизатора.

Полученный продукт имеет содержание TOS 88,5%, содержание кальция 8,8% и влажность 1,3%. Средний гранулометрический размер этого продукта составляет 250 мкм, насыпная плотность 550 г/л.

Пример 8: Получение порошка с содержанием TOS 88,3 мас.%

Приготовленное известковое молоко с содержанием сухих веществ 30% и раствор HMTBA с содержанием сухих веществ 88% смешивали в непрерывном режиме в соответствии с условиями в патенте FR2988091.

Скорости подачи составляли соответственно 95 кг/ч для известкового молока и 130 кг/ч для раствора HMTBA.

Реакционную смесь распыляли с помощью насадки, известной специалисту, в многофункциональной распылительной башне при температуре на входе 180°C и температуре на выходе 102°C.

Внизу башни раствор HMTBA с содержанием сухих веществ 88% распыляли с одной стороны на стационарный слой башни MSD при расходе 35 кг/ч и давлении распыления 3 бара, а с другой стороны на виброфлюидизатор с расходом 10 кг/ч и давлением распыления 1,5 бара.

Использовали температуры 70°C для стационарного слоя, 60°C для первой части виброфлюидизатора и 30°C для второй части виброфлюидизатора.

Полученный продукт имеет содержание TOS 88,3%, содержание кальция 8,9% и влажность 1,6%. Средний гранулометрический размер этого продукта составляет 180 мкм, насыпная плотность 420 г/л.

Пример 9: Получение порошка с содержанием TOS 88,6 мас.%

Приготовленное известковое молоко с содержанием сухих веществ 30% и раствор HMTBA с содержанием сухих веществ 88% смешивали в непрерывном режиме в распылительной турбине (типа NIRO Atomiseur). Скорости подачи составляли соответственно 3,5 кг/ч для известкового молока и 4,5 кг/ч для раствора HMTBA.

Реакционную смесь распыляли в распылительной башне одиночного действия при температуре на входе 140°C и температуре на выходе 85°C.

Затем продукт вводили в псевдоожиженный слой, чтобы имитировать многофункциональную башню.

330 г раствора HMTBA с содержанием сухих веществ 88% распыляли на 1 кг полученного выше порошка с расходом 300 г/ч, давлением распыления 1,5 бара и температура на входе в псевдоожиженный слой 60°C. После распыления продукт сушили в течение 5 мин.

Полученный продукт имеет содержание TOS 88,6%, содержание кальция 8,7% и влажность 1,5%.

Пример 10: Получение порошка с содержанием TOS 88,6 мас.%

Приготовленное известковое молоко с содержанием сухих веществ 37% и раствор HMTBA с содержанием сухих веществ 88% смешивали в непрерывном режиме в соответствии с условиями в патенте FR2988091.

Скорости подачи составляли соответственно 90 кг/ч для известкового молока и 150 кг/ч для раствора HMTBA.

Смесь распыляли с помощью насадки, известной специалисту, в многофункциональной распылительной башне при температуре на входе 180°C и температуре на выходе 105°C.

Внизу башни раствор HMTBA с содержанием сухих веществ 96% распыляли с одной стороны на стационарный слой башни MSD при расходе 31 кг/ч и давлении распыления 3 бара, а с другой стороны на виброфлюидизатор с расходом 16 кг/ч и давлением распыления 1,5 бара.

Температуры в линиях подачи жидкостей поддерживали на уровне 60°C.

Использовали температуры 70°C для стационарного слоя, 60°C для первой части виброфлюидизатора и 30°C для второй части виброфлюидизатора.

Полученный продукт имеет содержание TOS 88,6%, содержание кальция 8,7% и влажность 1,3%. Средний гранулометрический размер этого продукта составляет 210 мкм, насыпная плотность 430 г/л.

Пример 11: Получение порошка с содержанием TOS 88,2 мас.%

Приготовленное известковое молоко с содержанием сухих веществ 30% и раствор HMTBA с содержанием сухих веществ 88% смешивали в непрерывном режиме в соответствии с условиями в патенте FR2988091.