Изобретение относится к способу получения комплекса кислоты и по меньшей мере одного металла. Точнее, данный способ относится к производству комплекса металла и кислоты, замещенной в альфа-положении карбоксильной группы амино- или гидроксильной группой. Способ по изобретению представляет особый интерес в получении комплекса металла и кислоты, выбранной из метионина, 2-гидрокси-4-метилтиобутановой кислоты (НМТВА) и молочной кислоты.

Поскольку углерод, несущий амино- или гидроксильную группу и карбоксильную группу, является асимметричным, под кислотой в данном документе подразумевается каждый из ее изомеров, L- или D-, или их смеси, в частности рацемическая смесь.

Метионин, незаменимая аминокислота, и НМТВА, аналог метионина, находят чрезвычайно широкое применение среди людей в качестве пищевой добавки или лекарственного средства и для кормления животных. Их соли металлов, например соли кальция или цинка в твердой форме, могут быть предпочтительными. Последние могут быть также использованы для того, чтобы восполнить недостаток элементов или микроэлементов. К наиболее известной НМТВА соли относится дикальциевая соль, содержащая два моля НМТВА эквивалента на моль кальция, соответствующая формуле: (HMTBA)2Ca. Из патента EP 140865 A известен способ получения кальциевых солей НМТВА, состоящих из более двух и менее десяти молей НМТВА эквивалента на моль кальция. Эти соли получают в результате приведения HMTBA во взаимодействие с источником кальция, выбранным из оксида кальция (CaO), гидроксида кальция (Ca(OH)2), карбоната кальция (CaCO3) и НМТВА соли, например соли (HMTBA)2Ca. HMTBA, как правило, находится в сильно концентрированном водном растворе, с которым смешивают источник кальция, и полученную таким образом реакционную среду высушивают при температуре порядка 70°C. Однако реакционная среда HMTBA с источником кальция чрезвычайно вязкая и липкая, поэтому ее очень трудно гомогенизировать в смесителях или реакторах, снабженных традиционными системами перемешивания, а в конце реакции необходимо проводить in situ высушивание, чтобы обеспечить выгрузку из реактора. Переработка кальциевой соли НМТВА, например (HMTBA)2Ca соли, в источник кальция перед приведением ее в контакт с НМТВА улучшает консистенцию реакционной среды и облегчает реализацию способа. Однако согласно США 4335257 это улучшение наблюдается в случае, если массовая доля указанной соли составляет по меньшей мере 20% по отношению к реакционной среде, а для того, чтобы добиться приемлемой консистенции, может быть необходимо, чтобы это доля достигала 80% реакционной среды. Указанная скорость переработки конечного продукта в реакционной смеси существенно снижает производительность промышленной установки и делает необходимым значительное превышение размера смесителя/реактора для желаемой производственной мощности.

Согласно Патенту WO 03/011822 А2 предложен способ получения солей органической кислоты, в частности солей кальция, из указанной органической кислоты и гидроксида кальция и/или оксида кальция, в котором органическую кислоту наносят на инертный субстрат перед добавлением туда источника кальция. Несмотря на наличие этого субстрата, необходимо вводить два реагента последовательным добавлением для обеспечения высушивания реакционной среды между двумя добавлениями. Этот рабочий режим существенно увеличивает время нахождения в смесителе и также делает необходимым значительное превышение размеров данного указанного смесителя для данной производственной мощности. К тому же, инертный субстрат находят в конечном сухом продукте, в котором составляет от 30 до 50 масс.% от общей массы, что снижает содержание активного вещества соответствующим образом и тем самым приводит к дополнительным тратам, связанным с использованием продукта (хранение, транспортировка, дозирование).

Из предыдущего уровня техники следует, что получение солей органической кислоты, в частности солей НМТВА, делает необходимым прибегать к уловкам, в основном к добавлению соединения к реакционной среде для того, чтобы улучшить ее консистенцию и позволить с ней обращаться.

Согласно настоящему изобретению разработали простой способ получения одной или более чем одной соли НМТВА, с помощью которого возможно обойти указанные выше проблемы, без необходимости прибегать к использованию субстрата или другого эксципиента.

Таким образом, согласно данному изобретению предложен способ получения комплекса кислоты, выбранной из метионина, 2-гидрокси-4-метилтиобутановой кислоты (НМТВА) и молочной кислоты, и по меньшей мере одного металла, исходя из указанной кислоты и минерального источника металла, способ, согласно которому кислоту приводят во взаимодействие с минеральным источником металла в экструдере.

Обнаружили, что кинетика вышеупомянутой реакции прекрасно совместима с этой непрерывной технологией, несмотря на время нахождения, которое не превышает нескольких минут, а в большинстве случаев даже меньше одой минуты. Эта технология позволяет эффективно максимально увеличивать интенсивность перемешивания реагентов и получать идеально гомогенную смесь, несмотря на высокую вязкость. Поэтому достигается превосходный выход реакции, а образованные соли практически не содержат остаточных олигомеров. Кроме того, природа самоочистки шнеков экструдера позволяет облегчить перемещение реакционной среды, несмотря на ее чрезвычайно липкую природу, без необходимости прибегать к использованию какого бы то ни было инертного субстрата или какой-либо переработке конечного продукта в исходный продукт экструдера.

При использовании этого способа нет необходимости прибегать к какой-либо предварительной обработке реагентов, кислоты и источника металла или их смеси. В частности, этот метод не требует добавления какого-либо растворителя или любой другой добавки или переработки конечного продукта, также он не требует предварительного нагрева реагентов. Поэтому этот способ позволяет обходиться без каких-либо стадий обработки реагентов и их смеси, которая непосредственно образует реакционную среду. Может потребоваться только добавление воды для загрузки экструдера, если два реагента в своей исходной форме не содержат достаточного количества воды. Это особенно имеет место, когда оба реагента представляют собой твердые вещества. Количество воды, которое нужно добавить, рассчитывается таким образом, чтобы общее количество воды, используемой в экструдере, составляло между 5 и 20%, предпочтительно между 10 и 15%.

Перед тем как перейти к дополнительным подробностям описания способа согласно данному изобретению, приведено определение некоторых используемых терминов.

Под металлом, согласно данному изобретению, подразумевается любой элемент в периодической системе элементов, способный образовывать один или более чем один катион и принадлежащий к группам металлов, в частности, щелочных, щелочноземельных и переходных металлов, и металлоидов.

Под комплексом, согласно данному изобретению, подразумевается соединение, содержащее по меньшей мере один атом металла и по меньшей мере одну молекулу кислоты, такой как определено выше, в котором по меньшей мере один атом молекулы кислоты связан с атомом металла или атомами металла для получения смешанных солей посредством химической связи или химического взаимодействия. В качестве примера, указанная связь или связи, или указанное химическое взаимодействие или взаимодействия выбраны из ионных связей, координационных связей, Ван-дер-Ваальсовых связей. Комплекс согласно данному изобретению может содержать несколько описанных выше соединений. В качестве примера, комплекс по изобретению может быть представлен формулой (Кислота)nXpYp, где X и Y независимо друг от друга представляют собой металл, n варьирует от 1 до 10, а p и q варьируют от 0 до 10, причем сумма p и q варьирует от 1 до 10. Настоящее изобретение более конкретно проиллюстрировано получением солей, однако способ по изобретению относится к любому комплексу, как определено выше.

Под выражением «практически не содержит олигомеров», относящимся к комплексу, полученному согласно изобретению, подразумевается, что данный способ, как правило, не приводит к содержанию остаточных олигомеров, составляющему более 0,4%, даже не более 0,1%.Это содержание, наблюдаемое, когда кислота представляет собой НМТВА.

Различное оборудование обладает способностью обеспечения условий смешивания для реакционной среды согласно данному изобретению. В качестве примера можно упомянуть двухшнековые экструдеры, экструдеры с сонаправленным или противонаправленным вращением, одношнековые смесители. Эти технологии отличаются относительно коротким временем нахождения, не более нескольких минут, часто менее одной минуты. Как следствие, продукт содержится в аппарате в небольшом количестве из-за рассеянной механической энергии и доступной теплообменной поверхности. В результате реакционная среда подвергается механической обработке, в течение которой максимально увеличиваются массообмен и теплообмен.

Это приводит к оптимизации реакции, причем степень превращения реагентов обычно достигает 99%, и к получению комплекса, который можно непосредственно вовлекать на стадии фракционирования и/или сушки, не требуя дополнительной обработки.

Применение двухшнекового экструдера является предпочтительным. Способ осуществляют преимущественно в двухшнековом экструдере с сонаправленным вращением, т.е. в экструдерах, шнеки которых вращаются в одном и том же направлении. Реагенты загружаются в экструдер и смешиваются с образованием реакционной смеси и получением в ней комплекса. Адаптация характеристик указанного устройства несомненно является частью общего знания специалистов в данной области. В частности, профиль шнека проектируют таким образом, чтобы гарантировать три основные желаемые функции: смешивание реагентов, транспортировка и интенсивное перемешивание реакционной среды. Преимущественно несколько зон смешивания чередуются с зонами транспортировки. Рубашку экструдера предпочтительно снабжают несколькими нагревающимися муфтами, которые позволяют менять температуру вдоль экструдера. Таким образом, условия реакции, скорость сдвига и температура вещества оптимизированы вдоль экструдера в соответствии с ходом реакции. Эти оптимальные условия, очевидно, зависят от химической природы реагентов и желаемого комплекса. Их определение следует из общей квалификации специалистов в данной области.

В концевой части экструдер может быть оснащен фильерой. В этом случае, комплекс предпочтительно выбрасывается из экструдера в форме брусков, которые не являются липкими и могут быть использованы непосредственно или, если необходимо, легко доставлены для стадии сушки. Такое образование комплекса позволяет использовать любой тип сушилки, в частности конвективные сушилки, энергетический выход которых гораздо больше, чем при кондуктивной сушке, которую вводят способами предыдущего уровня техники.

Скорости загрузки двумя реагентами, кислотой и источником металла регулируются в соответствии с их соответствующей химической природой и типом желаемого комплекса. Если необходимо, одновременно добавляют воду таким образом, чтобы общее количество вводимой в экструдер воды позволяло образовывать пасту. Обычно общее количество воды составляет от 10 до 15% от общей массы. Если того требует предполагаемое применение, возможно также добавлять небольшие количества эксципиентов, например крахмала, возможно достигающего 15%, предпочтительно от 100 млн-1 до 5% от общей массы.

Данный способ преимущественно соответствует следующим дополнительным характеристикам, которые нужно рассматривать отдельно или в любой технической комбинации друг с другом:

- металл выбран из Li, Na, К, Mg, Са Mn, Fe, Со, Ni, Cu, Zn, Pt.

- минеральный источник металла выбран из гидроксидов металлов, видов молока, содержащих гидроксиды металлов, оксидов металлов и соответствующих карбонатов металлов, имеющих как естественное, так и искусственное происхождение; если происхождение естественное, то его можно выбрать из раковин, руды и горных пород.

- комплекс НМТВА с кальцием предпочтительно получают согласно изобретению; когда металлом является кальций, источник кальция преимущественно выбран из извести, известкового молока, гашеной извести, гидрокарбоната кальция и карбоната кальция; в случае естественного происхождения, он может быть выбран из раковины устрицы, раковины улитки, доломита; предпочтительно источником кальция является Са(ОН)2,

- предпочтительным комплексом по настоящему изобретению является комплекс металла, выбранного из цинка, меди и марганца, метионина или НМТВА, причем источник металла преимущественно выбран из оксида цинка/меди/марганца, гидроксида цинка/меди/марганца, водного раствора гидроксида цинка/меди/марганца и карбоната цинка/меди/марганца.

- массовое соотношение кислота/источник металла определяют специалисты в данной области относительно желаемого комплекса,

- температура реакции ниже 150°С, предпочтительно она варьирует между 60 и 120°С, более предпочтительно от 80 до 95°С.

Комплекс, полученный таким образом, может быть фракционирован посредством пропускания через фильеру или посредством измельчения, и/или высушен, и может подвергаться дополнительной стадии образования, например, для достижения определенного размера частиц, применяя, например, сферонизацию.

Если того требует руководство цеха по производству, способ по изобретению может включать переработку конечного продукта в исходный продукт для экструдера, например, очень тонкодисперсных частиц, образующихся в ходе последующих стадий способа. Как показано ранее, эта переработка возможна, но не обязательна для надлежащего функционирования экструдера, принимая во внимание самоочищающуюся природу шнеков, что позволяет редко прибегать к этой процедуре. Поэтому способ согласно изобретению имеет многочисленные преимущества:

- непрерывный процесс,

- реагенты, используемые без какой-либо предварительной обработки, в частности без разбавления или предварительного нагрева,

- отсутствие переработки конечного продукта и добавления основных добавок, следовательно, обрабатываемый технологический процесс, который равен фактическому производственному потоку,

- степень превращения кислоты выше 99%, а содержание остаточных олигомеров меньше 0,4%

- образование при выходе из экструдера, делая возможной конвективную сушку,

- отсутствие эксципиента в готовом продукте, отсюда очень высокое содержание активного вещества.

В дополнение к простоте реализации способа, все эти преимущества обеспечивают экономическую выгоду: минимизированное капиталовложение (количество и размер оборудования), увеличенный энергетический выход (интенсивный процесс, конвективная сушка).

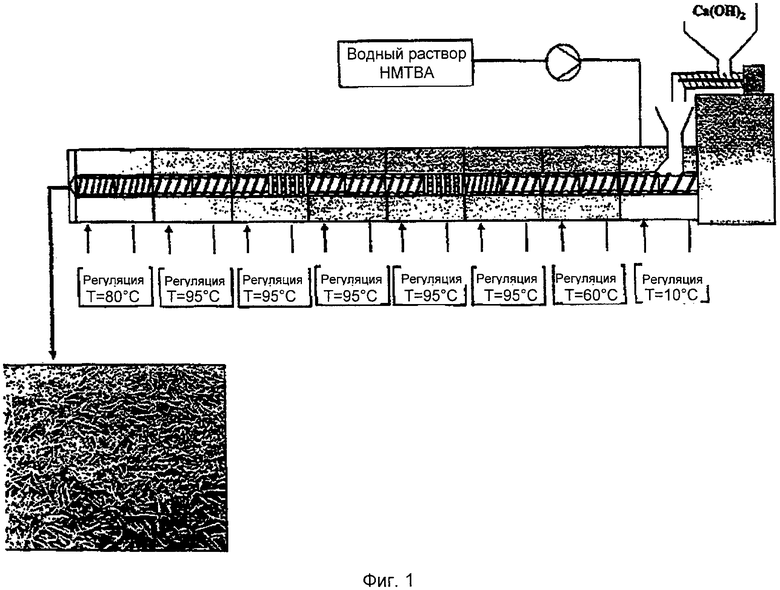

Изобретение проиллюстрировано ниже с использованием единственной фигуры и следующих примеров, в которых:

- на Фиг. проиллюстрирован экструдер, в котором реализуется способ по изобретению, в частности, способ, описанный в Примере 1,

- примеры описывают получение комплекса НМТВА с кальцием, исходя из НМТВА и гашеной извести в двухшнековом экструдере.

Очевидно, способ по изобретению не ограничивается указанным примером реализации, и, в частности, он полностью адаптирован для образования других комплексов НМТВА с металлами и любых комплексов метионина и молочной кислоты с металлами.

Пример 1: (внутренняя ссылка для протокола: AGT 49)

В соответствии с фигурой, двухшнековый CLEXTRAL ВС21 экструдер с сонаправленным вращением, оснащенный 8 рубашками, т.е. L/D=32, загружают:

- 1,2 кг/ч GPR Rectapur гашеной извести, поставляемой VWR, с использованием К-Тгоп весового дозатора,

- 5,0 кг/ч АТ88, поставляемого Adisseo, с использованием дозирующего насоса.

Оба реагента при добавлении в экструдер находятся при комнатной температуре. Профиль температуры, заданный вдоль экструдера, описан на фигуре и позволяет поддерживать реакционную массу при:

- Т<60°C в зоне смешивания 2 реагентов,

- Т=95°C в зоне прохождения реакции,

- Т=80°C в зоне фильеры.

Скорость вращения шнека составляет 150 об/мин.

Время нахождения в экструдере оценивают в 90 секунд.

Реакционная масса вытесняется через фильеру с одним отверстием, имеющим диаметр 1,6 мм.

Полученные экструдаты сушат в течение 12 часов в печи при 60°C; остаточная влажность составляет 0,5%.

ВЭЖХ (Высокоэффективная жидкостная хроматография) анализ выявляет, что содержание остаточного димера составляет менее 0,01%.

ДСК (дифференциальная сканирующая калориметрия) анализ показывает единственный эндотермический сигнал, характерный для разложения двойной соли (HMTBA)2Ca: начальная температура составляет 257°C, а энтальпия составляет 270 Дж/г для повышения температуры 2°C/мин. Отсутствие какого-либо сигнала в интервале температур 120-140°C доказывает, что полученный продукт совершенно не содержит соль (HMTBA)2Ca.

Пример 2:

Двухшнековый CLEXTRAL ВС21 экструдер с сонаправленным вращением, оснащенный 9 рубашками, т.е. L/D=36, загружают:

- 2,4 кг/ч GPR Rectapur гашеной извести, поставляемой VWR, с использованием К-Tron весового дозатора,

- 10,0 кг/ч АТ88, поставляемого Adisseo, с использованием дозирующего насоса.

Два реагента при добавлении в экструдер находятся при комнатной температуре. Профиль температуры, заданный вдоль экструдера, позволяет поддерживать реакционную массу при:

- Т<60°C в зоне смешивания 2 реагентов,

- Т=105°C в зоне прохождения реакции,

- Т=105°C в зоне фильеры.

Скорость вращения шнека составляет 250 об/мин.

Время нахождения в экструдере оценивают в 50 секунд. Реакционная масса вытесняется через фильеру с 7 отверстиями, причем диаметр отверстия составляет 1,2 мм. Полученные экструдаты сушат в течение 4 часов в печи при 60°C; остаточная влажность составляет 1,5%.

ВЭЖХ анализ выявляет, что содержание остаточного димера составляет менее 0,03%.

Пример 3:

Двухшнековый CLEXTRAL ВС21 экструдер с сонаправленным вращением, оснащенный 9 рубашками, т.е. L/D=36, загружают:

- 3,6 кг/ч GPR Rectapur гашеной извести, поставляемой VWR, с использованием K-Tron весового дозатора,

- 15,0 кг/ч АТ88, поставляемого Adisseo, с использованием дозирующего насоса.

Два реагента при добавлении в экструдер находятся при комнатной температуре. Профиль температуры, заданный вдоль экструдера, позволяет поддерживать реакционную массу при:

- Т<60°C в зоне смешивания 2 реагентов,

- Т=105°C в зоне прохождения реакции,

- Т=105°C в зоне фильеры.

Скорость вращения шнека составляет 450 об/мин.

Время нахождения в экструдере оценивают в 25 секунд. Реакционная масса вытесняется через фильеру с 12 отверстиями, причем диаметр отверстия составляет 0,8 мм. Полученные экструдаты сушат в течение 4 часов в печи при 60°C; остаточная влажность составляет 1,5%.

ВЭЖХ анализ показывает, что содержание остаточного димера составляет менее 0,06%.

Пример 4:

Двухшнековый CLEXTRAL Evolum НТ 53 D 101 экструдер с сонаправленным вращением, оснащенный 10 рубашками, т.е. L/D=40, загружают:

- 19,4 кг/ч А2205 гашеной извести, поставляемой Bonargent-Goyon, с использованием К-Тгоп весового дозатора,

- 76,6 кг/ч АТ88, поставляемого Adisseo, с использованием дозирующего насоса.

Два реагента при добавлении в экструдер находятся при комнатной температуре. Профиль температуры, заданный вдоль экструдера, позволяет поддерживать реакционную массу при:

- Т<60°C в зоне смешивания 2 реагентов,

- Т=110°C в зоне прохождения реакции,

- Т=80°C в зоне фильеры.

Скорость вращения шнека составляет 200 об/мин.

Время нахождения в экструдере оценивают в 60 секунд. Реакционная масса вытесняется через фильеру с 14 отверстиями, причем диаметр отверстия составляет 1,4 мм. Полученные экструдаты сушат в течение 2 часов в печи при 90°C; остаточная влажность составляет 2,0%.

ВЭЖХ анализ выявляет, что содержание остаточного димера составляет менее 0,09%.

Настоящее изобретение относится к способу получения комплекса кислоты, выбранной из метионина, 2-гидрокси-4-метилтиобутановой кислоты (НМТВА) и молочной кислоты, и по меньшей мере одного металла. Способ включает взаимодействие кислоты с минеральным источником металла в экструдере. Изобретение позволяет упростить способ получения комплекса и обеспечить экономическую выгоду. 15 з.п. ф-лы, 1 ил., 4 пр.

1. Способ получения комплекса кислоты, выбранной из метионина, 2-гидрокси-4-метилтиобутановой кислоты (НМТВА) и молочной кислоты, и по меньшей мере одного металла, исходя из указанной кислоты и минерального источника металла, отличающийся тем, что кислоту приводят во взаимодействие с минеральным источником металла в экструдере.

2. Способ по п.1, отличающийся тем, что металл выбран из Li, Na, K, Mg, Ca, Mn, Fe, Co, Ni, Cu, Zn, Pt.

3. Способ по п.1 или 2, отличающийся тем, что минеральный источник металла выбран из гидроксидов металлов, видов молока, содержащих гидроксиды металлов, оксидов металлов и соответствующих карбонатов металлов, имеющих как естественное, так и искусственное происхождение.

4. Способ по п.3, отличающийся тем, что минеральный источник металла имеет естественное происхождение и выбран из раковин, руды и горных пород.

5. Способ по п.1, отличающийся тем, что кислота представляет собой НМТВА, а металлом является кальций, причем источник кальция выбран из извести, известкового молока, гашеной извести, гидрокарбоната кальция и карбоната кальция.

6. Способ по п.5, отличающийся тем, что минеральный источник металла выбран из раковины устрицы, раковины улитки, доломита.

7. Способ по п.3, отличающийся тем, что источником кальция является Ca(OH)2.

8. Способ по п.1, отличающийся тем, что кислота представляет собой метионин или НМТВА, а металл выбран из цинка, марганца и меди, причем источник металла выбран из оксида, гидроксида, водного раствора гидроксида и соответствующего карбоната металла.

9. Способ по п.1, отличающийся тем, что реакцию проводят между кислотой и минеральным источником металла в экструдере, выбранном из одношнекового смесителя и двухшнекового экструдера.

10. Способ по п.9, отличающийся тем, что реакцию проводят между НМТВА и Ca(OH)2 в двухшнековом экструдере.

11. Способ по п.10, отличающийся тем, что двухшнековый экструдер является экструдером с сонаправленным вращением.

12. Способ по п.1, отличающийся тем, что температура реакции составляет ниже 150°C.

13. Способ по п.12, отличающийся тем, что температура реакции варьирует между 60 и 120°C, предпочтительно между 80 и 95°C.

14. Способ по п.1, отличающийся тем, что он включает стадию фракционирования и/или высушивания полученного комплекса.

15. Способ по п.14, отличающийся тем, что фракционирование проводят посредством пропускания через фильеру или посредством измельчения.

16. Способ по п.1, отличающийся тем, что он включает стадию формования полученного комплекса, например, сферонизацией.

| Аппарат для отсасывания и нагнетания жидкости и газа в плевральную полость | 1936 |

|

SU49057A1 |

| Раздвижные ворота | 1983 |

|

SU1260496A1 |

| US 5969181 A1, 19.10.1999 | |||

| US 20070227399 A1, 04.10.2007 | |||

| DE 19707380 A1, 27.08.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ НАСЫЩЕННЫХ КАРБОНОВЫХ КИСЛОТ ИЛИ ИХ СМЕСЕЙ | 1991 |

|

RU2029759C1 |

Авторы

Даты

2015-09-20—Публикация

2011-09-21—Подача