Изобретение относится к вспомогательному железнодорожному оборудованию, а именно к фиксаторам для закрепления подвижного состава, и может быть использовано для закрепления составов, как с «головы», так и с «хвоста» после отцепки локомотивов.

Устройство для закрепления железнодорожного состава предназначено для закрепления грузовых и пассажирских поездов на приемоотправочных путях и подъездных путях предприятий промышленного железнодорожного транспорта с уклонами до 0,006 (без применения тормозных башмаков и без участия сигналистов) на станциях, оборудованных любыми системами электрической централизации. Массы закрепляемых поездов зависят от величины уклона пути, например, на пути с уклоном 0,003 могут закрепляться поезда массой до 10000 т, на пути с уклоном 0,006 – поезда массой до 5000 т.

Из уровня техники известно устройство для закрепления подвижного состава УЗС 86Р, содержащее смонтированные внутри рельсовой колеи привод и раму с подвижно закрепленной на ней кареткой, связанной с приводом посредством тяги. При этом каретка включает в себя первую и вторую траверсы, выполненные в виде предварительно нагруженных пружинных блоков, кинематически связанных посредством распорных элементов с закрепляющими балками, имеющими скобы, с образованием двух независимых параллелограммных систем. Рама устройства оборудована компенсаторами, а закрепляющие балки снабжены упорами, при этом первая траверса снабжена фиксатором, а упоры снабжены скобами (зубьями) и упорами-ловушками гребней колесной пары, имеющими на задних частях скосы. При взаимодействии с любой зафиксированной устройством колесной парой в составе обеспечивается перемещение мгновенного центра вращения колесной пары из точек контакта круга катания колес с поверхностью головок путевых рельсов в точку контакта гребней колесной пары с упорами-ловушками на закрепляющих балках, их перемещение относительно рамы устройства в сторону уклона пути на расстояние, необходимое для фиксации балок в режиме удержания состава. В процессе закрепления привод, посредством рычажного механизма, перемещает каретку по направляющим рамы. Распорные элементы раскрывают закрепляющие балки со скобами (зубьями) и упорами-ловушками гребней колесных пар до касания основания балок с внутренними поверхностями ободов колесной пары. При этом скобы (зубья) балок войдут во внутренние выемки, а упоры-ловушки - под гребни колесной пары закрепляемого состава. Процесс закрепления состава при величине угла, равной 12-15° завершится, когда упоры-ловушки станут в распор колесной пары за счет сжатия пружины. В режиме удержания состава, по мере отпуска тормозов закрепленного состава, произойдет его сдвижка, а следовательно, и колесной пары с закрепляющими балками на величину «n» сжатия компенсаторов, что соответствует дополнительному повороту распорных элементов на угол 12-15°. При такой сдвижке гребни колесной пары, накатываясь на упоры, попадают в ловушки и удерживают закрепляющие балки в зоне их защемления от перемещения вовнутрь колеи. Устройство позволяет, используя любую колесную пару любого вагона, находящуюся в рабочей зоне устройства, закреплять составы с хвоста, а длинные составы, первые вагоны которых выходят за пределы устройства, - с головы (патент RU 2122502, В61К 7/16, опубл. 27.11.1998).

Серьезным техническим недостатком известного устройства для закрепления подвижного состава является то, что конструкцией устройства не предусмотрена возможность демпфирования динамических нагрузок. Поэтому ударные нагрузки, возникающие в составе, жестко (напрямую) передаются на элементы устройства, что влечет за собой повреждение устройства, а при определенных условиях возможен срез шкворня закрепляемого вагона, подъем кузова над тележкой и его последующее сваливание. Кроме того, закрепление состава за одну колесную пару вагона не обеспечивает надежного закрепления состава повышенного веса и длины. При выходе из строя упоров-ловушек состав может прийти в движение, уйти с пути и столкнуться с другим подвижным составом, опрокинуться и т.п., тем самым нарушив безопасность движения поездов.

Наиболее близким к предлагаемому техническому решению является известное устройство «Блок удержания состава на станционном пути» (патент RU 2658746, B61K 7/16, 22.06.2018). Данное устройство выбрано за прототип.

Блок удержания состава (прототип) состоит из двух модулей: модуль закрепления состава и модуль демпфирующий. Модуль демпфирующий позволяет компенсировать возникающие в составе колебания за счет использования принципа фрикционного закрепления, т. е. сил трения, но не решает существующей в настоящее время проблемы схода кузова вагона с тележки при закреплении крайних порожних вагонов со стороны уклона. При жесткой фиксации колесной пары тележки грузового вагона и приложении к автосцепке горизонтального усилия от веса состава или ударного воздействия при объединении состава с локомотивом, происходит поворот надрессорной балки тележки вокруг оси, перпендикулярной оси железнодорожного пути. В этом случае пятник кузова грузового вагона выходит из зацепления с подпятником надрессорной балки тележки и кузов по шкворню сходит с тележки, что приводит к повреждению вагона и задержкам, связанным с устранением повреждений.

С целью исключения выхода колесной пары порожнего вагона из зацепления с закрепляющими шинами (выдавливание шинами колеса при его перемещении вдоль пути), при использовании принципа фрикционного закрепления (торможения), усилие прижатия шин к колесной паре ограничивается величиной 75кН и, соответственно, усилие удержания, приходящееся на одну тележку вагона, составляет около 35 кН.

Усилие удержания зависит от многих внешних факторов, таких как попадание масла на накладки шин или на колесную пару, обледенение и др., что не обеспечивает гарантированного удержания второго вагона, со стороны нижней точки уклона, от перемещений и возможности воздействия на надрессорную балку второй тележки последнего вагона со стороны нижней точки уклона. Это может привести к повороту надрессорной балки и сходу порожнего кузова грузового вагона с тележки. Если колесо второй тележки первого со стороны нижней точки уклона вагона заблокировано модулем закрепления от перемещения, то при движении соседнего вагона через автосцепку перемещение будет передаваться через пятник кузова грузового вагона на подпятник надрессорной балки. И если величина вертикального усилия от веса вагона недостаточна (порожний вагон), возможен поворот надрессорной балки относительно оси перпендикулярной оси пути и сход кузова вагона с тележки.

При выходе из строя модуля закрепления модуль демпфирующий не сможет удержать состав от ухода со станционных путей.

На раме модуля закрепления и модуля демпфирующего закреплены датчики для контроля рабочего и нерабочего положения шин, что не обеспечивает их целостность и сохранность при эксплуатации и производстве работ по очистке модулей.

Гнездо для установки курбельной рукоятки находится внутри рельсовой колеи, при выполнении работ по переводу из рабочего положения в нерабочее и обратно исполнитель вынужден находиться под вагоном, что недопустимо.

Техническая задача изобретения - обеспечить надежное закрепление и удержание состава на станционном пути за счет создания конструкции, способной исключить возможность перекоса надрессорной балки тележки грузового вагона и схода кузова с тележки и демпфировать ударные нагрузки, возникающие в составе.

Техническим результатом, на который направлено заявляемое изобретение, является обеспечение надежного закрепления и удержания состава на станционном пути за счет исключения возможности перекоса надрессорной балки тележки грузового вагона и схода кузова с тележки и демпфирования ударных нагрузок, возникающих в составе, а также обеспечение удержания второго вагона, со стороны нижней точки уклона, от перемещений поглощающим модулем при выходе из строя модуля закрепления и предотвращение ухода состава со станционных путей.

Повышению надежности работы устройства также способствует размещение датчиков контроля рабочего и нерабочего положения шин в корпусах приводов и курбельной рукоятки вне пределов рельсовой колеи.

В заявляемом техническом решении недостатки прототипа устраняются за счет использования устройства для закрепления железнодорожного состава, состоящего из двух модулей: модуля закрепления и поглощающего модуля. Оба модуля имеют на закрепляющих шинах выступы и упоры, обеспечивающие фиксацию вагонов за счет их упора в поверхность колесной пары. Это обеспечивает гарантированное удержание состава. Модуль закрепления оборудован предохранительным устройством, обеспечивающим возможность перемещения закрепляющих шин, удерживающих колесную пару, при приложении нагрузки более 50 кН на расстояние до 270 мм, что позволяет демпфировать ударные нагрузки на модуль закрепления. При перемещении крайнего вагона будет перемещаться и соединенный с ним соседний вагон, колесная пара которого взаимодействует с закрепляющими шинами поглощающего модуля. Закрепляющая шина поглощающего модуля, благодаря размещению выступов и упоров с шагом 650 мм, прижата к боковой поверхности колеса, а выступ и упор шины еще не вошли в контакт с внутренней поверхностью и гребнем колесной пары, это позволяет колесной паре переместится на расстояние до контакта с выступом и упором и остановится. Соответственно и крайний вагон остановится. Перемещение через автосцепку передаваться не будет. Пятник кузова вагона и шкворень перестанут воздействовать на подпятник надрессорной балки тележки грузового вагона, возможность поворота надрессорной балки и схода кузова вагона с тележки грузового вагона будет исключена.

Заявляемый технический результат достигается тем, что устройство для закрепления железнодорожного состава включает в себя смонтированные между рельсами модуль закрепления состава и поглощающий модуль, каждый из которых содержит раму с установленным на ней приводом, соединенным посредством тяги с кареткой, подвижно закрепленной на раме и содержащей пружинные блоки, связанные с системой рычагов, соединенных с двумя подвижными закрепляющими шинами. На наружной боковой поверхности закрепляющих шин модуля закрепления состава выполнены упоры со скосами, а на верхних краях шин – выступы. Согласно изобретению на наружной боковой поверхности закрепляющих шин поглощающего модуля также выполнены упоры со скосами, а на верхних краях шин – выступы. Блоки контроля рабочего и нерабочего положения закрепляющих шин установлены в корпусах приводов модулей, на раме поглощающего модуля напротив торцов шин в направлении движения в рабочее положение для ограничения хода закрепляющих шин вдоль оси пути и перемещения перпендикулярно оси пути установлены ограничительные элементы с наклонной плоскостью. На торцах шин поглощающего модуля выполнены ответные ограничительным элементам скосы, на раме модуля закрепления состава напротив торцов шин в направлении движения в рабочее положение установлены вспомогательные упоры с наклонной плоскостью для ограничения хода закрепляющих шин вдоль оси пути и перемещения перпендикулярно оси пути, на торцах шин модуля закрепления состава выполнены ответные вспомогательным упорам скосы. В направлении движения шин в нерабочее положение напротив торцов шин на рамах модулей установлены демпфирующие элементы. Закрепляющие шины модуля закрепления состава подвешены при помощи кронштейнов на скалках, которые через Г-образные кронштейны соединены с рамой при помощи пружин. Тяга модуля закрепления состава соединена с кареткой через предохранительное устройство, содержащее храповый механизм. В модуле закрепления состава тяга, размещенная в каретке, соединена с контактом при помощи регулируемой тяги, проходящей через паз, выполненный в стенке каретки. С противоположной стороны контакт соединен с приводом модуля закрепления и воздействует на датчики контроля крайнего положения каретки. Внутри каретки модуля закрепления состава размещена внутренняя каретка, выполненная с возможностью перемещения на роликах по пазам в боковых стенках каретки, соединенная с закрепляющими шинами посредством системы рычагов и взаимодействующая со втулкой, имеющей винтовой паз и установленной на валу, на выходном конце которого установлен рычаг, соединенный, в свою очередь, с блоком контроля рабочего и нерабочего положения закрепляющих шин, установленным в корпусе привода модуля закрепления.

Датчики контроля крайнего положения каретки установлены в корпусе привода модуля закрепления состава.

На наружной боковой поверхности закрепляющих шин поглощающего модуля выполнено по пять упоров со скосами, а на их верхних краях – по пять выступов.

Гнездо для установки курбельной рукоятки модуля закрепления состава и поглощающего модуля размещается за пределами рельсовой колеи.

Г-образные кронштейны крепятся к раме при помощи Т-образных болтов и пружин с тарелками.

На раме модуля закрепления напротив торцов шин в направлении движения в рабочее положение для ограничения хода закрепляющих шин вдоль оси пути и ограничения хода каретки установлены ограничительные элементы с наклонной плоскостью.

Модуль закрепления состава и поглощающий модуль смонтированы между рельсами на железобетонных шпалах или фундаменте.

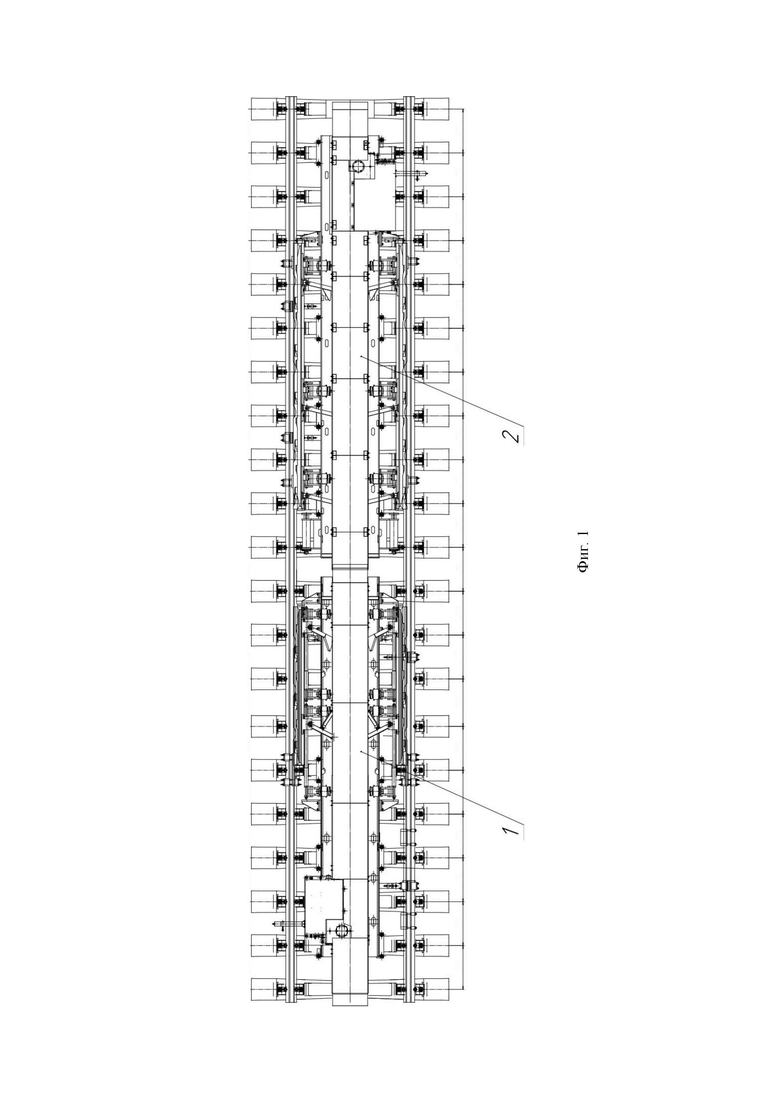

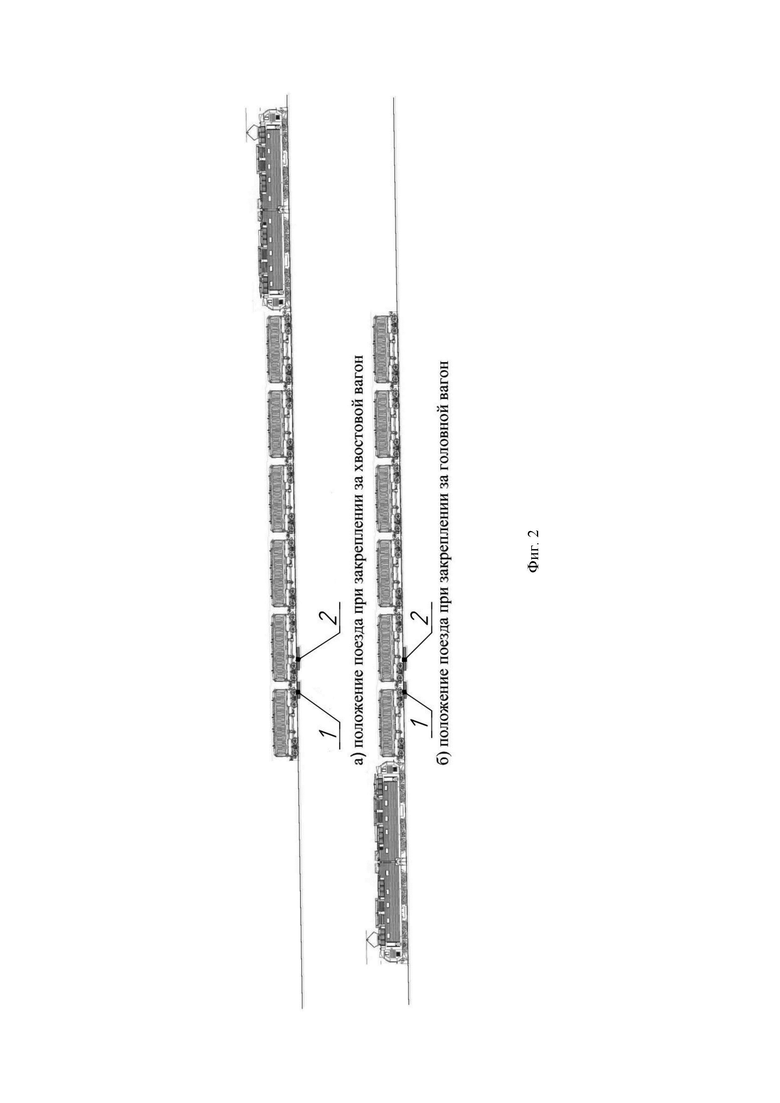

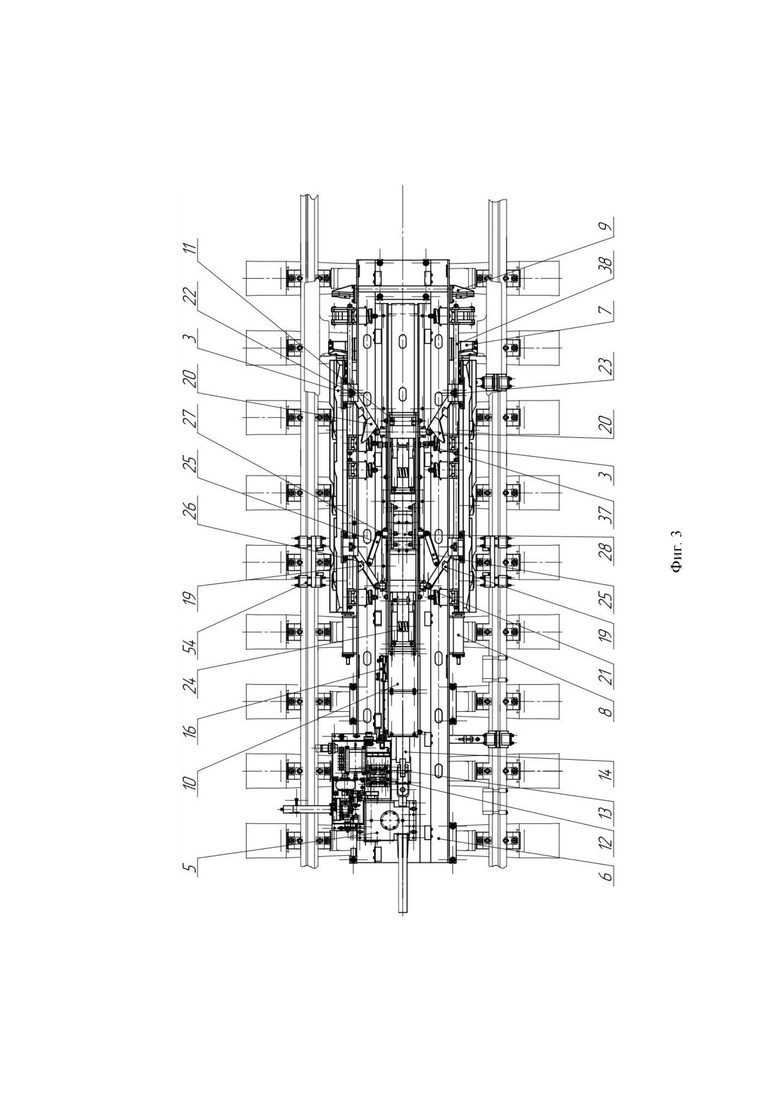

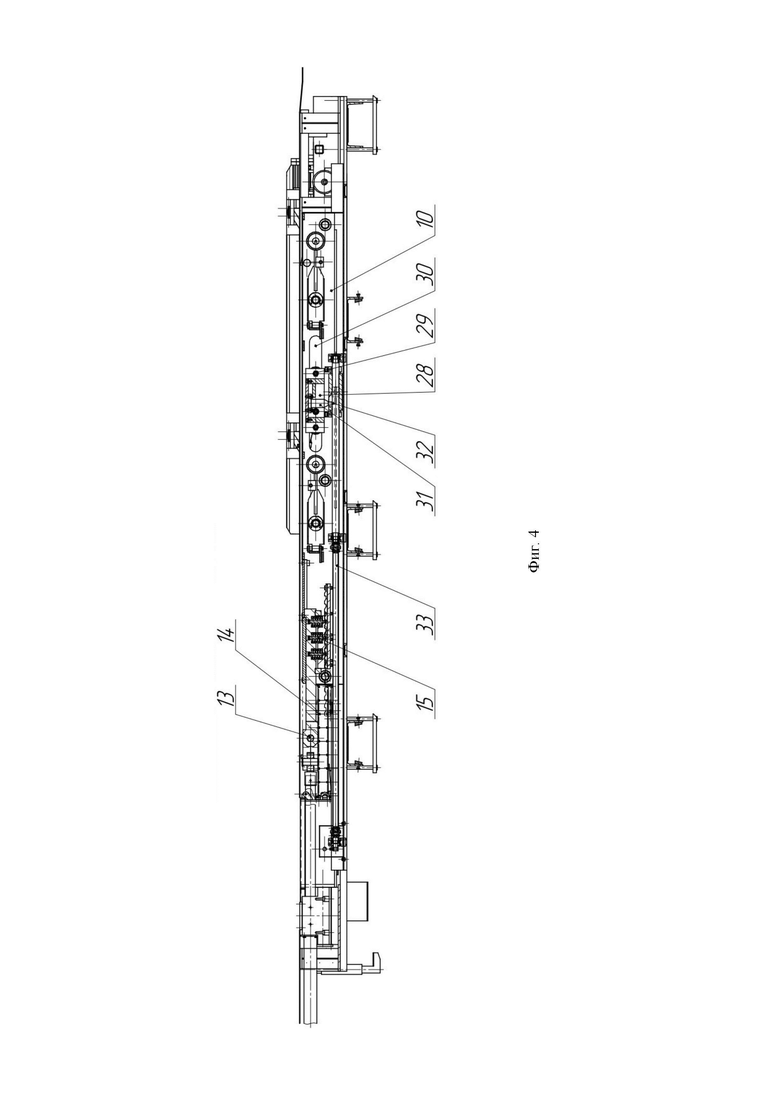

Заявляемое изобретение поясняется чертежами, где:

на фиг. 1 изображено взаимное расположение модуля закрепления и поглощающего модуля,

на фиг. 2 – расположение устройства для закрепления железнодорожного состава относительно поезда при закреплении с головы и хвоста поезда,

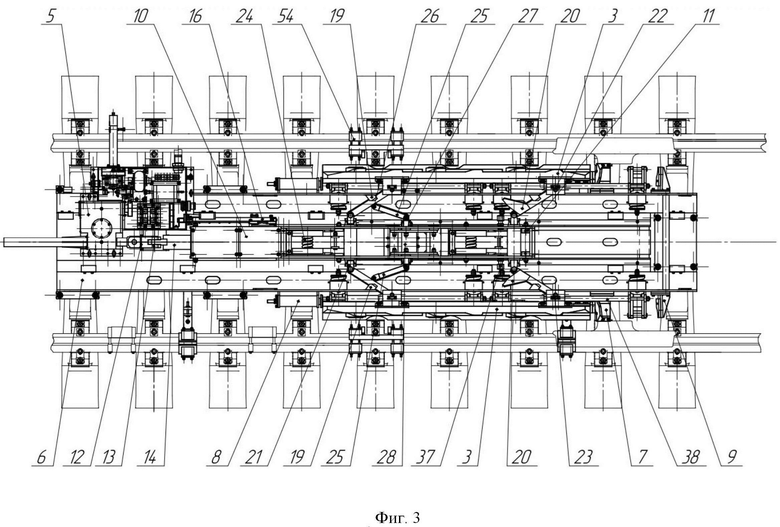

на фиг. 3 – вид сверху на модуль закрепления,

на фиг. 4 – продольный разрез модуля закрепления,

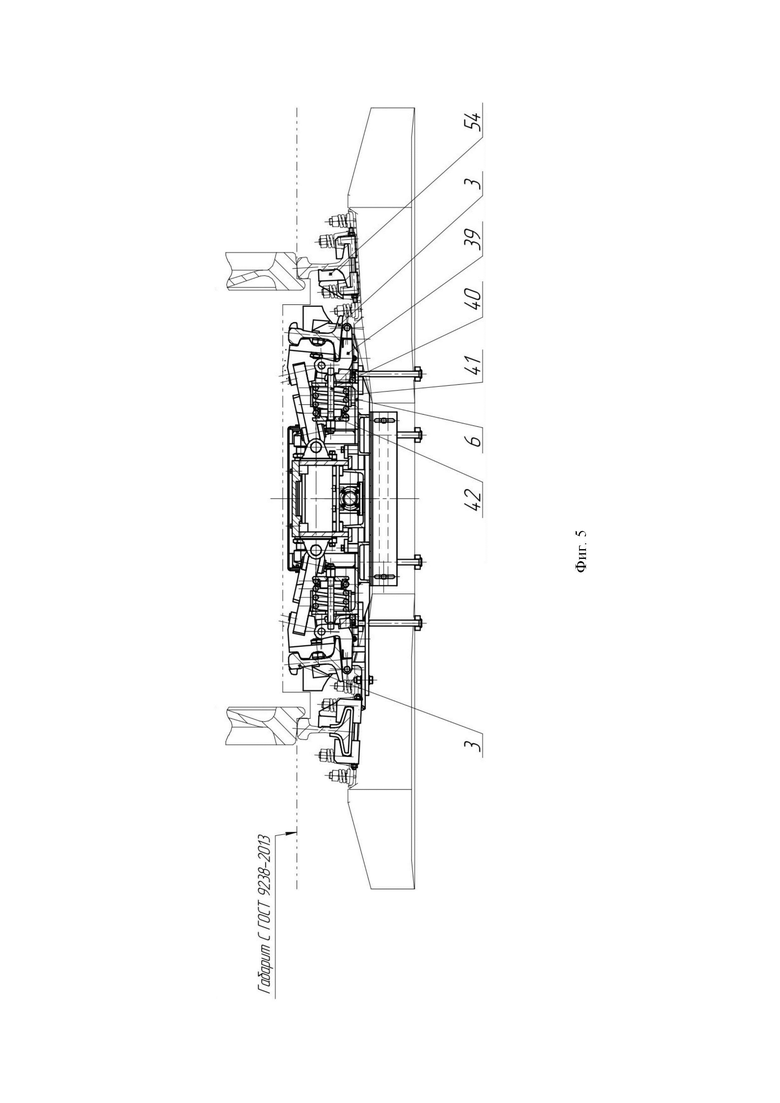

на фиг. 5 – предохранительное устройство модуля закрепления,

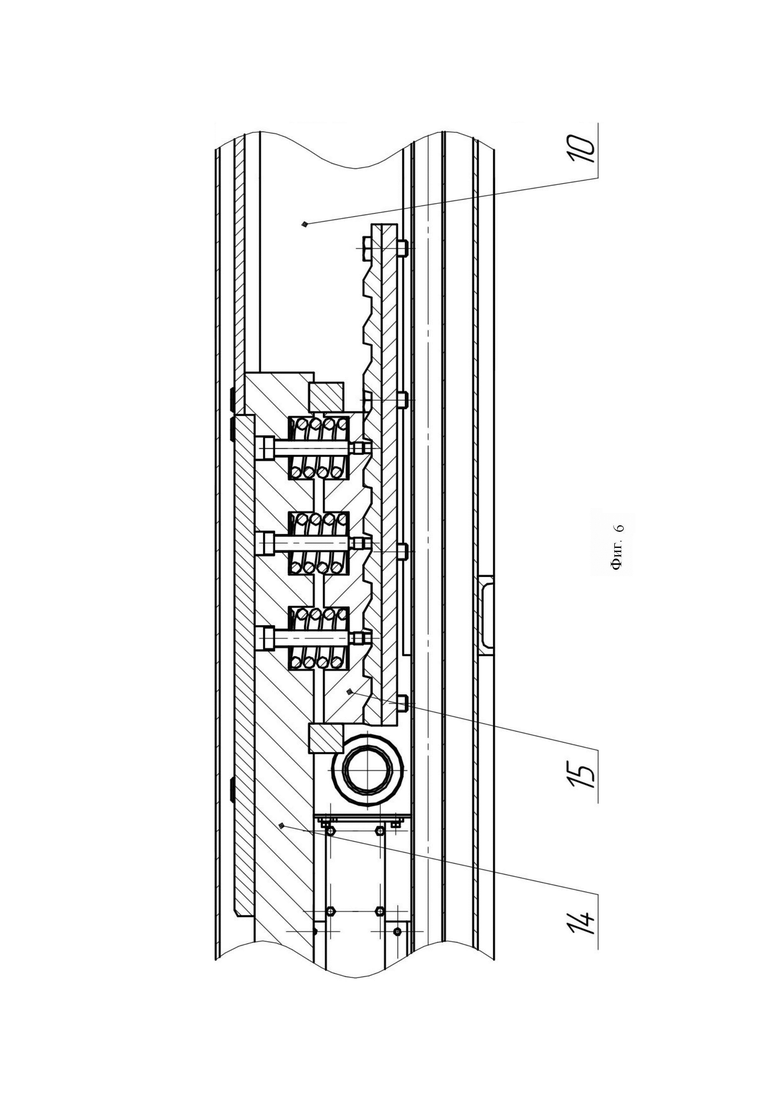

на фиг. 6 – поперечный разрез модуля закрепления,

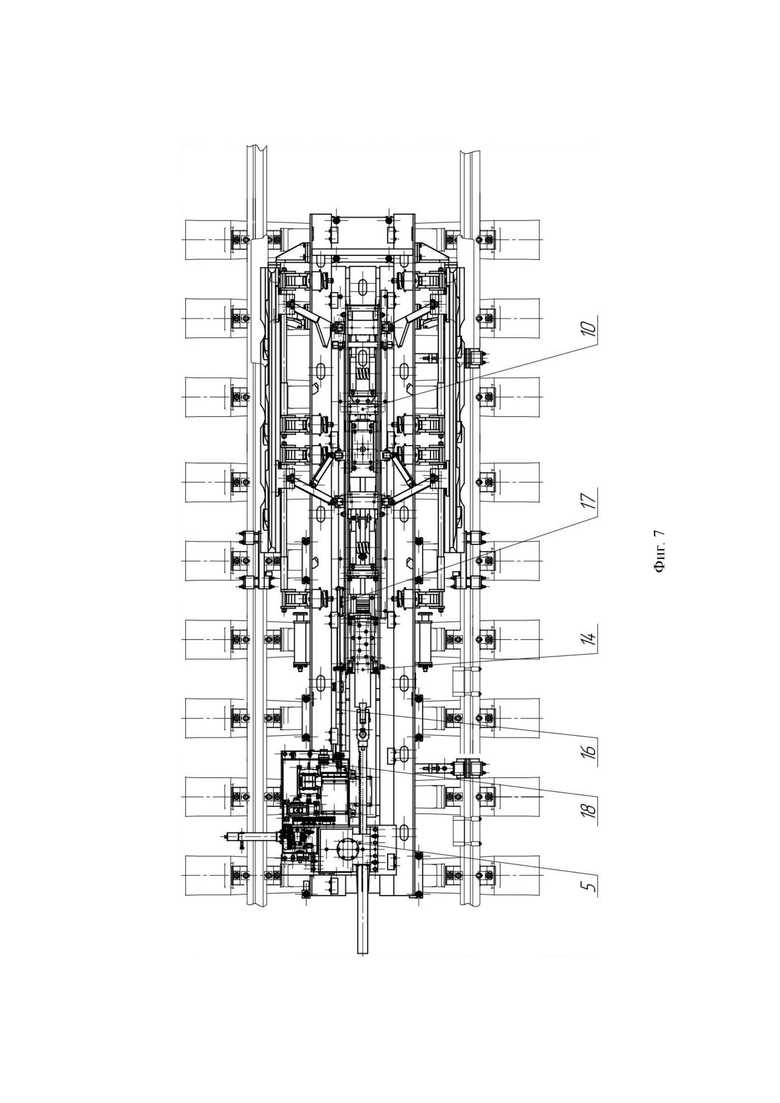

на фиг. 7 – размещение узлов и деталей в каретке модуля закрепления,

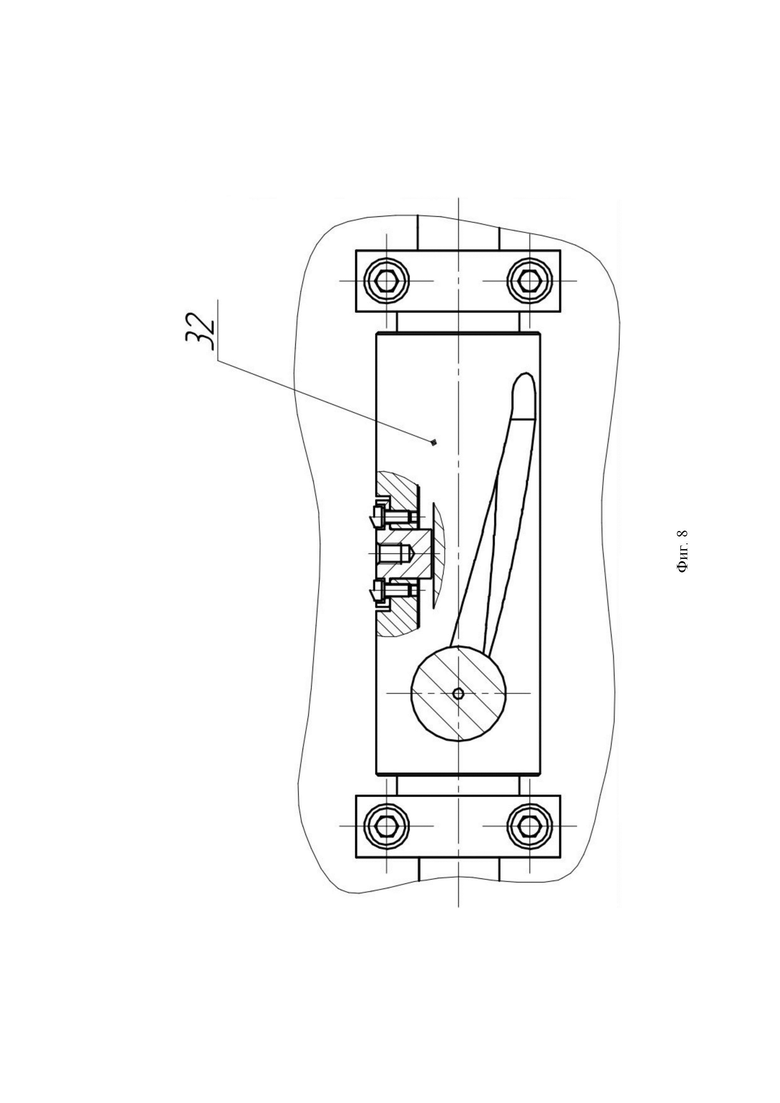

на фиг. 8 – винтовой паз на валу к датчику контроля крайнего положения закрепляющих шин модуля закрепления,

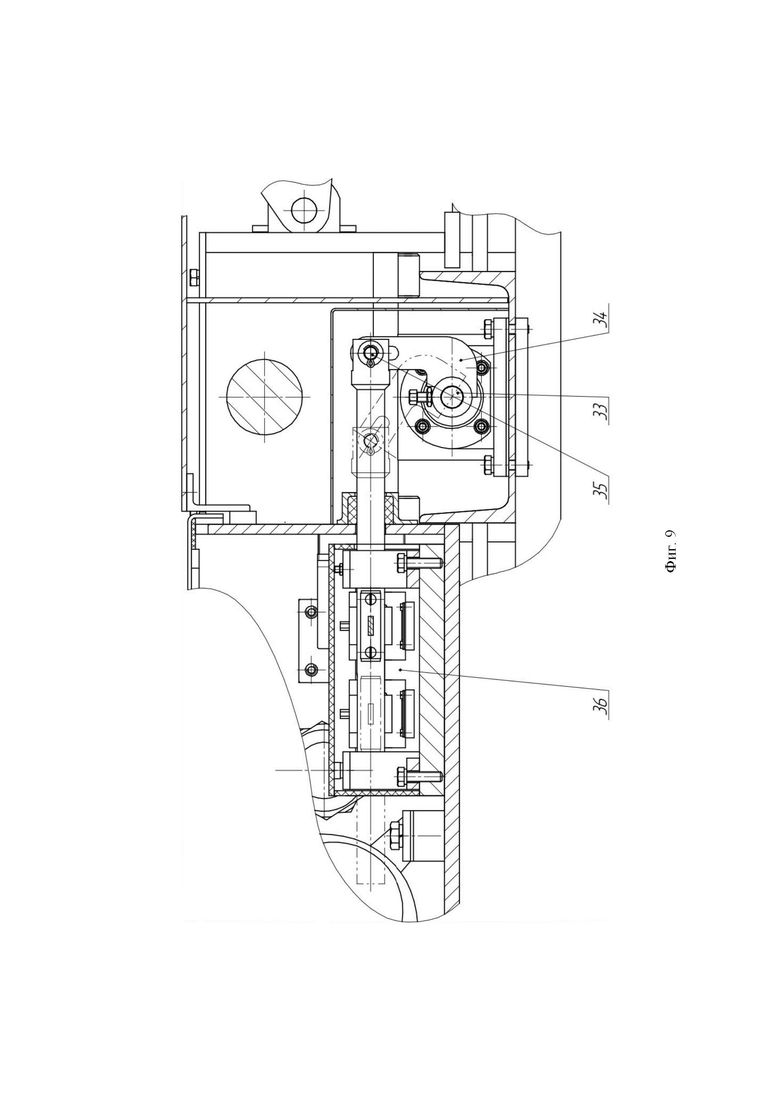

на фиг. 9 – разрез по блоку датчиков контроля крайнего положения закрепляющих шин модуля закрепления,

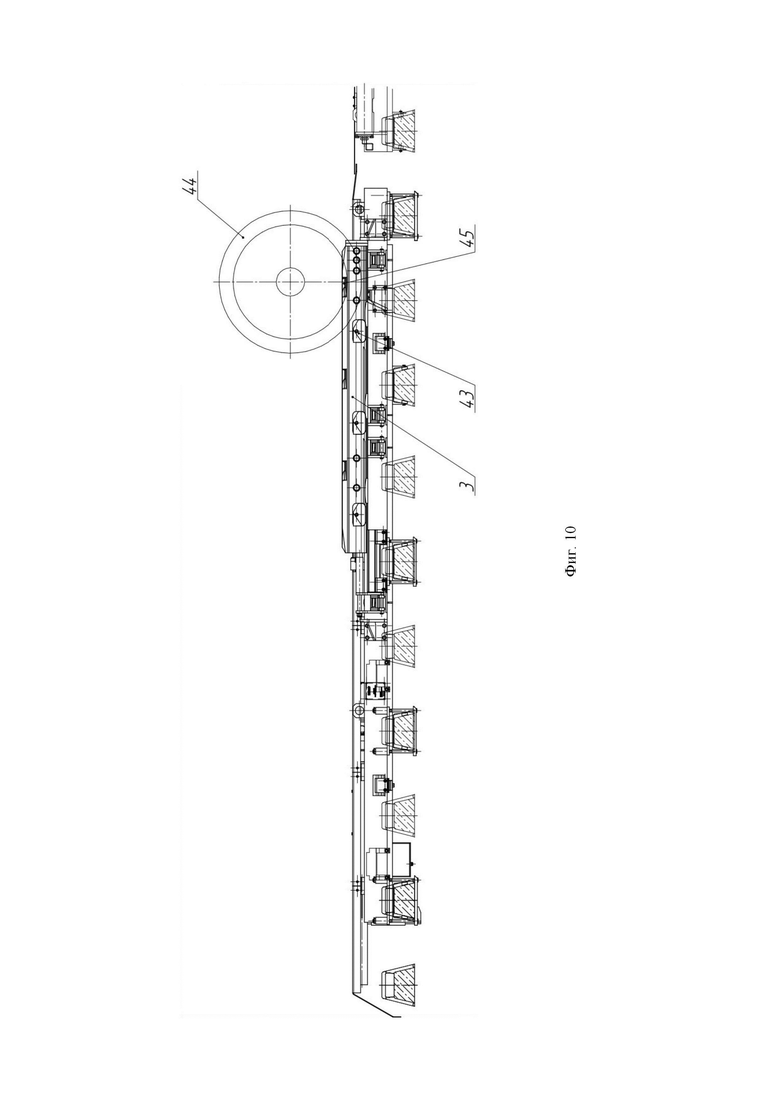

на фиг. 10 – вид сбоку на закрепляющую шину модуля закрепления,

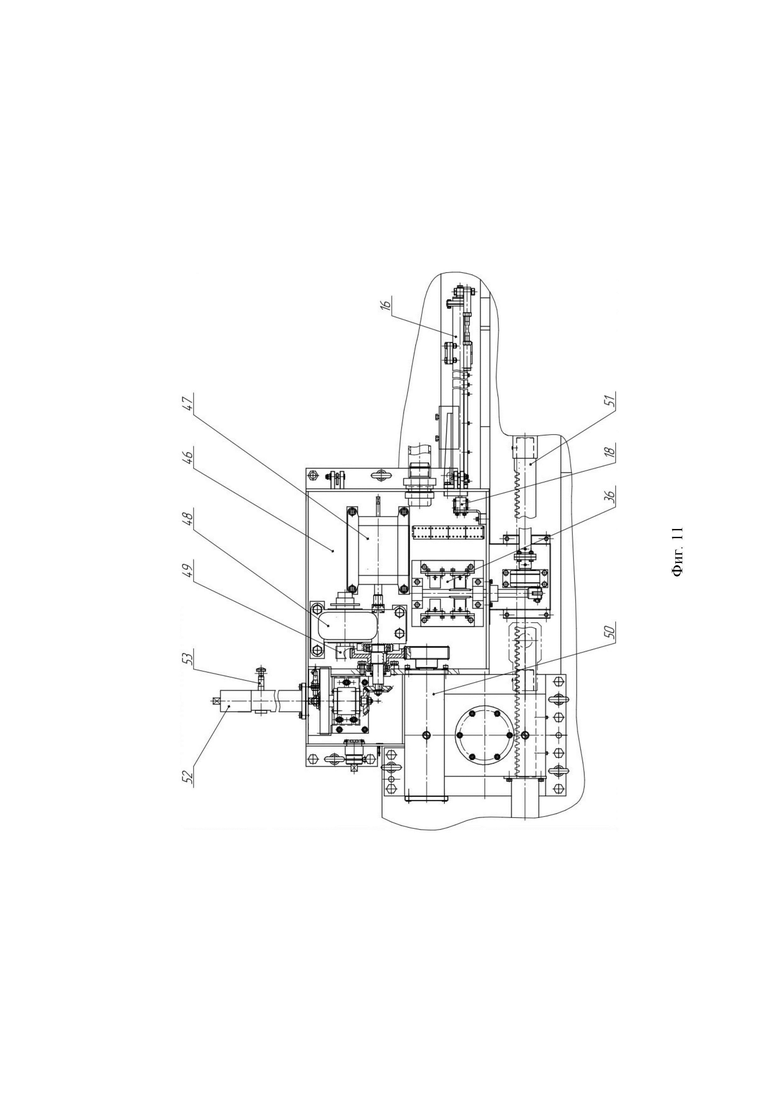

на фиг. 11 –привод модуля закрепления,

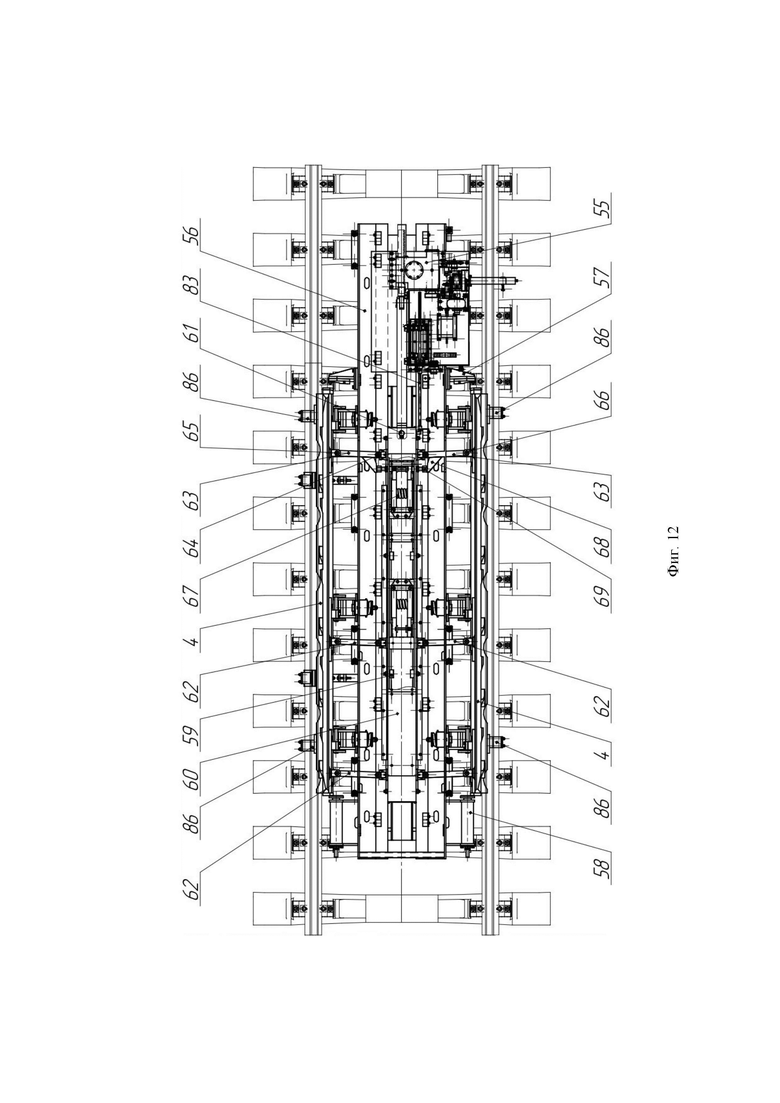

на фиг. 12 – вид сверху на поглощающий модуль,

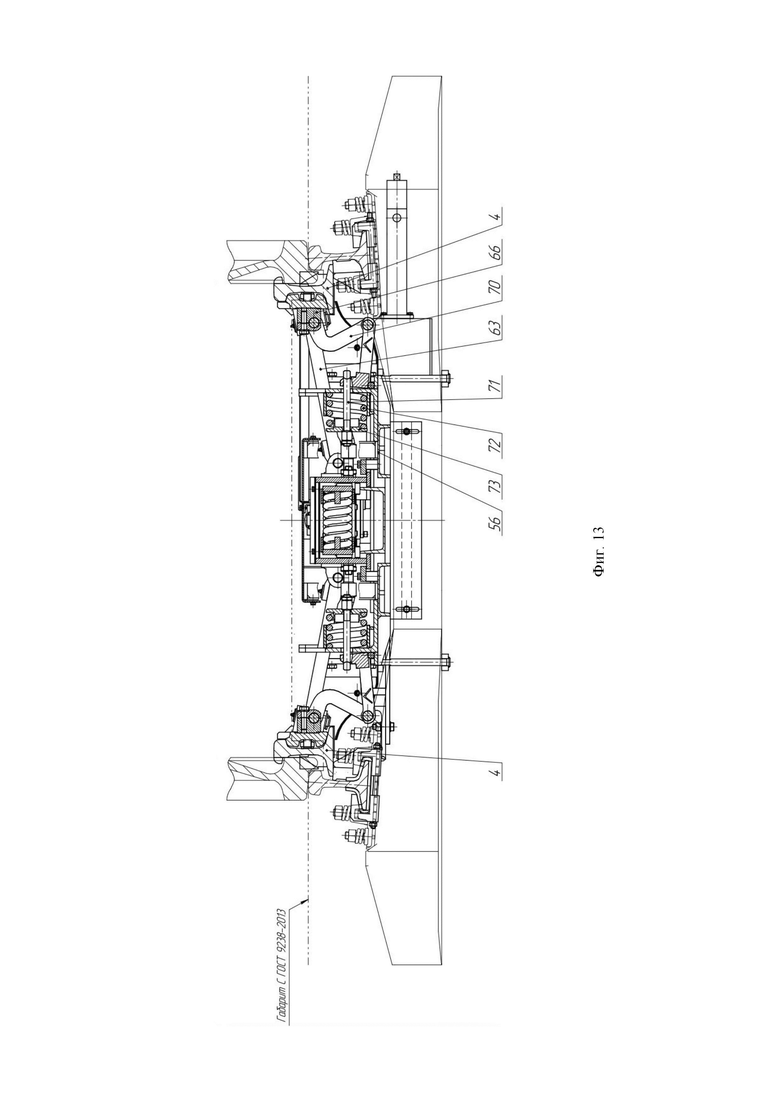

на фиг. 13 – поперечный разрез поглощающего модуля,

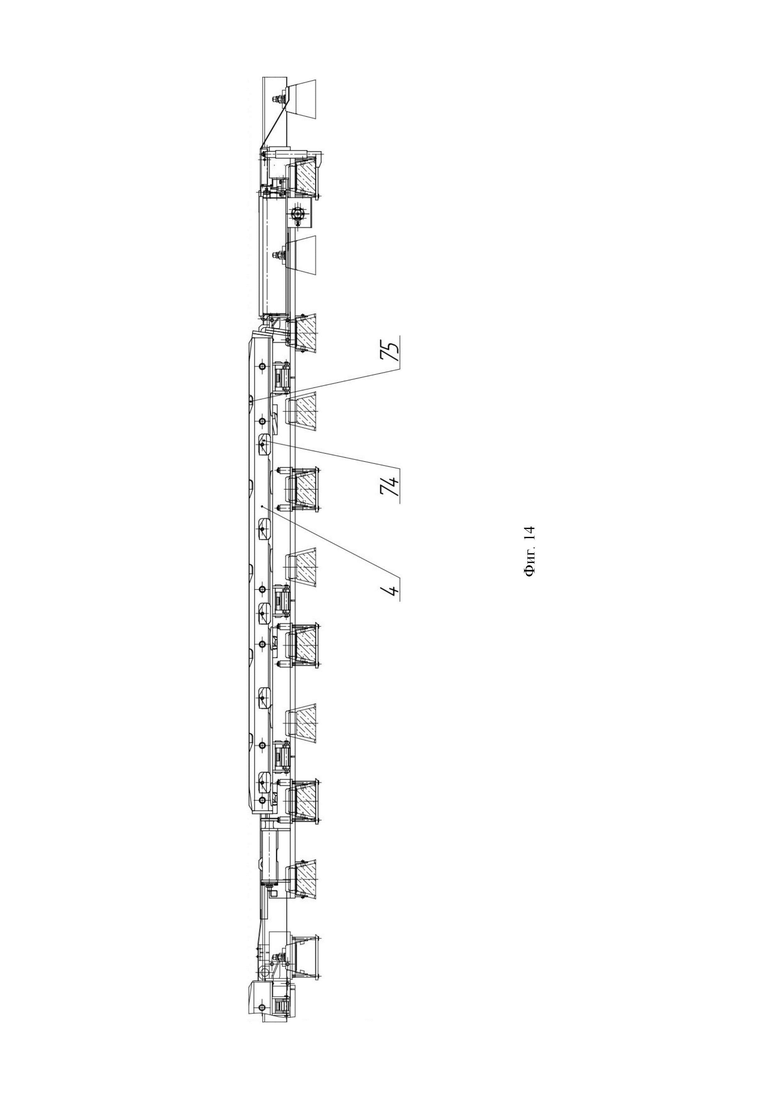

на фиг. 14 – вид сбоку на закрепляющую шину поглощающего модуля,

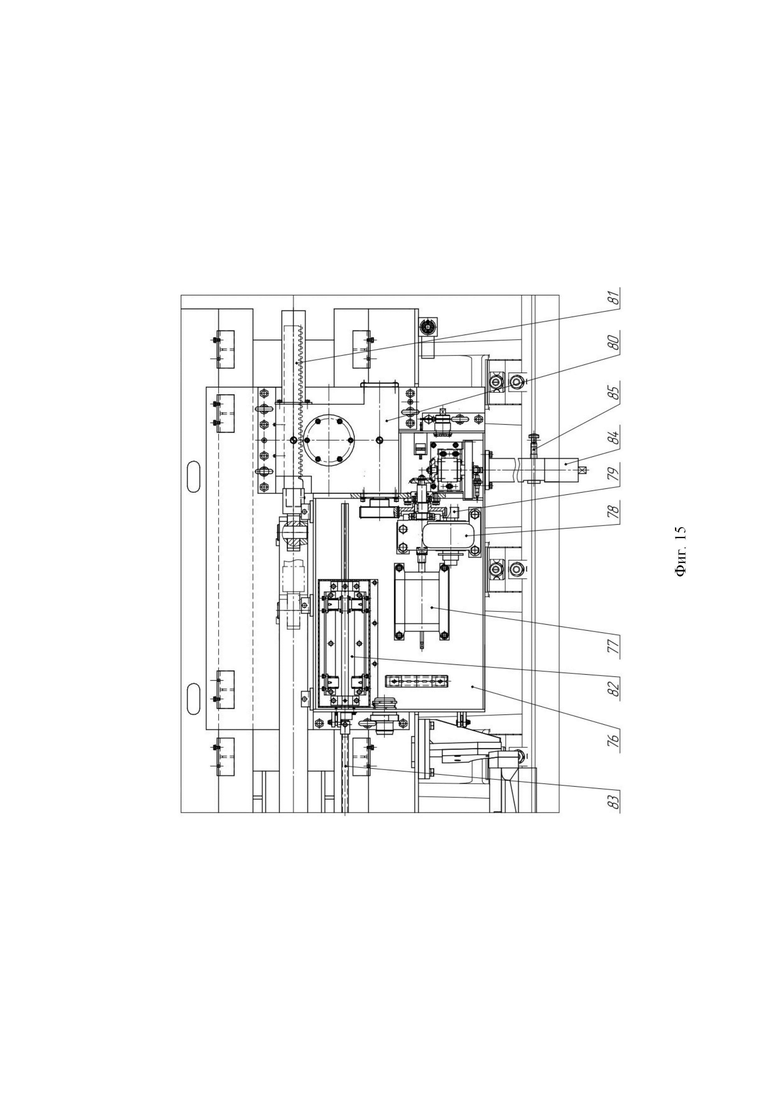

на фиг. 15 – привод поглощающего модуля,

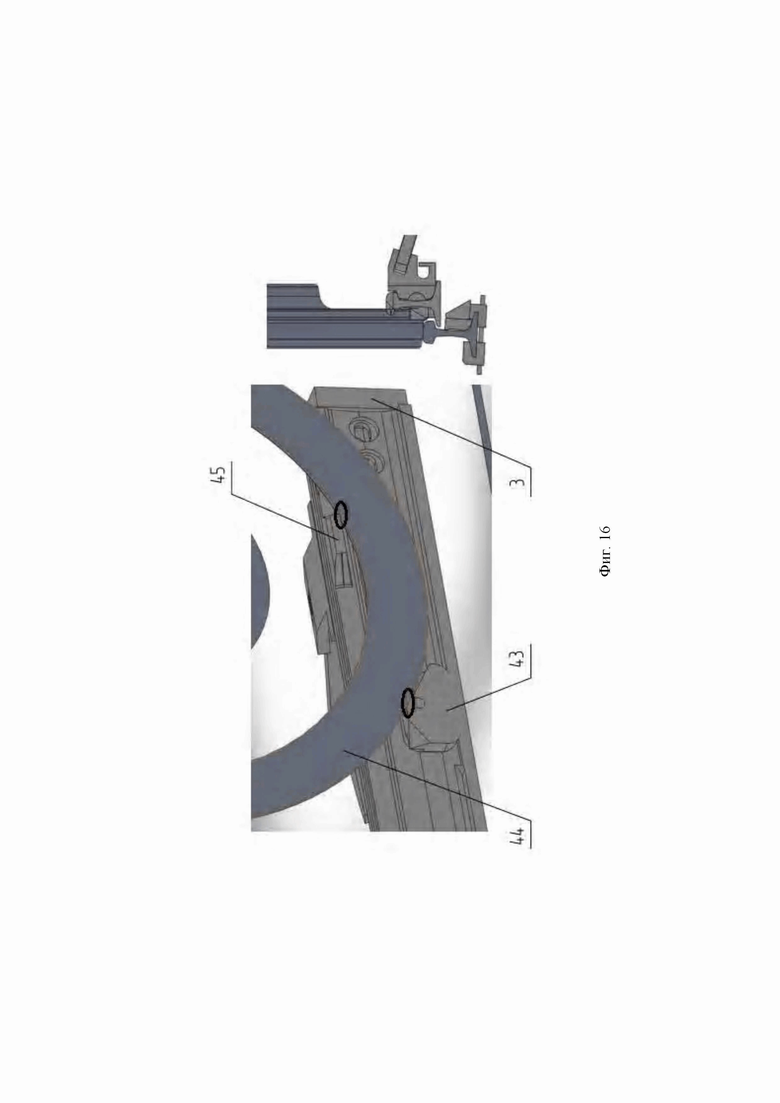

на фиг. 16 – взаимодействие упора и выступа закрепляющей шины с колесной парой.

Устройство для закрепления железнодорожного состава включает в себя смонтированные между рельсами модуль закрепления состава 1 и поглощающий модуль 2. Модули 1 и 2 устанавливаются друг за другом внутри железнодорожного пути на железобетонные шпалы или фундамент (Фиг. 1).

Модуль закрепления 1 устанавливается со стороны нижней точки уклона, а поглощающий модуль 2 устанавливается в непосредственной близости от модуля закрепления - со стороны верхней точки уклона (Фиг. 2).

Место установки устройства выбирается таким образом, чтобы между устройством и границей приемоотправочного пути со стороны нижней точки уклона могли поместиться сцепка локомотивов и один вагон с колесной базой максимальной длины.

Модуль закрепления 1 удерживает последний вагон, а поглощающий модуль 2 – предпоследний вагон при помощи закрепляющих шин 3 и 4 соответственно, предназначенных для взаимодействия с колесом в процессе закрепления. Модуль закрепления 1 и поглощающий модуль 2 имеют одностороннее действие – нагрузка до 300 кН воспринимается в сторону уклона (Фиг. 2).

Модуль закрепления 1 (Фиг. 3) содержит привод 5 модуля закрепления, установленный на раме 6, имеющей напротив торцов шин 3 в направлении движения в рабочее положение вспомогательные упоры 7 с наклонной плоскостью, при этом на торцах шин 3 выполнены ответные скосы, а в направлении движения шин 3 в нерабочее положение напротив торцов шин на раме 6 модуля 1 установлены демпфирующие элементы 8. Вспомогательные упоры 7 предназначены для ограничения хода закрепляющих шин 3 вдоль оси пути, за счет чего происходит перемещение шин 3 перпендикулярно оси пути в момент взаимодействия торцов закрепляющих шин с наклонными плоскостями вспомогательных упоров т. е. подъем закрепляющей шины в рабочее положение. Напротив торцов шин 3 в направлении движения в рабочее положение также установлены ограничительные элементы 9, также с наклонной плоскостью для ограничения хода каретки 10, перемещающейся по направляющим рамы 6 на роликах 11. Ограничительные элементы 9 предназначены для ограничения хода закрепляющих шин 3 при испытаниях модуля закрепления состава на холостом ходу без наличия колесной пары в зоне закрепления. Закрепляющие шины 3 в рабочем положении упираются торцами шин в ограничительные элементы 9 и тем самым удерживают каретку 10 от перемещения вдоль оси пути.

Каретка 10 соединяется с рейкой привода 5 при помощи серьги 12 и пальца 13, установленного в тяге 14 каретки 10. Тяга 14 соединена с кареткой 10 через предохранительное устройство 15 (Фиг. 6), содержащее храповый механизм. Для контроля крайнего положения тяги 14 и каретки 10 модуля закрепления 1 тяга 14 соединена с контактом 16 (Фиг. 3) при помощи регулируемой тяги 17 (Фиг. 7), проходящей через паз, выполненный в стенке каретки 10. С противоположенной стороны контакт 16 соединяется с приводом 5 модуля закрепления 1 и воздействует на датчики 18 (Фиг. 11) контроля крайнего положения каретки 10 (Фиг. 3). Каретка 10 (Фиг. 3) соединяется с закрепляющими шинами 3 при помощи рычагов 19 и 20. Рычаги 19 с одной стороны при помощи крестовин 21 соединяются с кареткой 10, а с другой при помощи пальцев 22 – с кронштейнами 23 закрепляющих шин 3. Внутри каретки 10 размещены пружинные блоки 24, на которые опираются крестовины 21. Рычаги 25 с одной стороны соединены с рычагами 19 при помощи пальцев 26, а с другой через крестовины 27 – с внутренней кареткой 28, размещенной внутри каретки 10. Внутренняя каретка 28 (Фиг. 4) перемещается на роликах 29 по пазам 30, выполненным в боковых стенках каретки 10.

Внутренняя каретка 28 предназначена для синхронизации перемещения перпендикулярно оси пути закрепляющих шин 3 – левой и правой. Также по ее положению контролируется положение закрепляющих шин 3. Для контроля рабочего положения закрепляющих шин 3 модуля закрепления 1 на внутренней каретке 28 установлен палец 31, который взаимодействует со втулкой 32, имеющей винтовой паз. Втулка 32 установлена на валу 33 (Фиг. 4), на выходном конце которого установлен рычаг 34 (Фиг. 9), соединенный, в свою очередь, при помощи пальца 35 с блоком 36 контроля рабочего и нерабочего положения закрепляющих шин, установленным в герметичном корпусе привода 5 модуля закрепления 1. Поступательное перемещение каретки 10 преобразуется во вращательное движение втулки 32 с винтовым пазом и, соответственно, вала 33 с рычагом 34 , который соединен с валом блока 36 датчиков контроля положения закрепляющих шин.

Рычаги 19 с одной стороны при помощи крестовин 21 соединяются с кареткой 10, а с другой при помощи пальцев 22 – с кронштейнами 23 закрепляющих шин 3. Рычаги 19 снабжены накладками, ограничивающими угол поворота рычага 19, за счет взаимодействия с винтовыми упорами 37, установленными в каретке 10 (Фиг. 3).

Закрепляющие шины 3 модуля закрепления 1 состава выполнены с возможностью перемещения как в горизонтальном, так и в вертикальном направлении за счет того, что они подвешены при помощи кронштейнов 23 на скалках 38 (Фиг. 3), которые через Г-образные кронштейны 39 (Фиг. 5) соединены с рамой 6. Г - образные кронштейны 39 крепятся к раме 6 при помощи Т - образных болтов 40 и пружин 41 с тарелками 42. На наружной боковой поверхности закрепляющих шин 3 (Фиг. 10) модуля 1 закрепления выполнено по три упора 43 со скосами для захвата гребня колеса 44, а на верхних краях шин 3 – по три выступа 45 для удержания колеса 44 за его внутреннюю поверхность.

Привод 5 модуля закрепления 1 содержит герметичный корпус 46 (Фиг. 11), внутри которого установлены электродвигатель 47 и редуктор 48 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента и зубчатые передачи 49 для передачи крутящего момента на вал червячного редуктора 50 , соединенного с корпусом 46 привода 5. На выходном валу червячного редуктора 50 смонтирована реечная передача 51 для преобразования вращательного движения в поступательное движение рейки. В корпусе 46 установлены блок 36 контроля рабочего и нерабочего положения закрепляющих шин 3, датчики 18 контроля крайнего положения каретки и датчики открытия крышки привода и включения курбельной рукоятки (на чертеже не показаны). Вал червячного редуктора 50 через зубчатую передачу 49 соединен с валом 52 курбельной рукоятки. Гнездо для установки курбельной рукоятки размещается за пределами колеи железнодорожного пути и удерживается в зацеплении с зубчатой передачей 49 при помощи фиксатора 53.

На подошве рельса железнодорожного пути в зоне закрепляющих шин 3 устанавливаются опоры 54 (Фиг. 3).

Поглощающий модуль 2 (Фиг. 12) содержит привод 55 поглощающего модуля 2, установленный на раме 56, имеющей напротив торцов шин 4 в направлении движения в рабочее положение ограничительные элементы 57 с наклонной плоскостью на торцах шин 4 выполнены ответные скосы, в направлении движения шин 4 в нерабочее положение напротив торцов шин на раме 56 модуля 2 установлены демпфирующие элементы 58.

Рама 56 имеет направляющие, по которым на роликах 59 перемещается каретка 60. Для ограничения хода закрепляющих шин 4 вдоль оси пути и перемещения перпендикулярно оси пути предназначены ограничительные элементы 57. Каретка 60 соединяется с рейкой привода 55 при помощи пальца 61. Каретка 60 соединяется с закрепляющими шинами 4 при помощи рычагов 62 и 63. Рычаги 62 и 63 с одной стороны при помощи крестовин 64 соединяются с кареткой 60, а с другой при помощи пальцев 65 – с кронштейнами 66 закрепляющих шин 4. Внутри каретки 60 размещены пружинные блоки 67, на которые опираются крестовины 64.

На рычагах 62 закреплены накладки 68, ограничивающие угол поворота рычага, за счет взаимодействия с винтовыми упорами 69, установленными в каретке 60.

Закрепляющие шины 4 поглощающего модуля 2 выполнены с возможностью перемещения как в горизонтальном, так и в вертикальном направлении за счет того, что подвешены при помощи кронштейнов 66 (Фиг. 13), которые соединены с рамой 56 через Г-образные кронштейны 70, которые крепятся к раме 56 при помощи Т - образных болтов 71 и пружин 72 с тарелками 73. На наружной боковой поверхности закрепляющих шин 4 (Фиг. 14) поглощающего модуля 2 выполнено по пять упоров 74 со скосами для захвата гребня колеса, а на верхних краях шин 4 – по пять выступов 75 для удержания колеса за его внутреннюю поверхность (аналогично модулю закрепления 1).

Привод 55 поглощающего модуля 2 (Фиг. 15) содержит герметичный корпус 76, внутри которого установлены электродвигатель 77 и редуктор 78 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента и зубчатые передачи 79 для передачи крутящего момента на вал червячного редуктора 80, соединенного с корпусом 76 привода 55. На выходном валу червячного редуктора 80 смонтирована реечная передача 81 для преобразования вращательного движения в поступательное движение рейки. В корпусе 76 установлены блок 82 контроля рабочего и нерабочего положения закрепляющих шин 4, который соединен с кареткой 60 при помощи тяги 83, датчики открытия крышки привода и включения курбельной рукоятки (на чертеже не показаны). Вал червячного редуктора 80 через зубчатую передачу 79 соединен с валом 84 курбельной рукоятки. Гнездо для установки курбельной рукоятки расположено за пределами колеи железнодорожного пути и удерживается в зацеплении с зубчатой передачей 79 при помощи фиксатора 85.

На подошве рельса железнодорожного пути в зоне закрепляющих шин 4 устанавливаются опоры 86 (Фиг. 12)

Поглощающий модуль 2 предназначен для восприятия динамических нагрузок и удержания состава от перемещения за счет взаимодействия выступов 75 и упоров 74 закрепляющих шин 4 с колесной парой первой тележки второго вагона со стороны нижней точки уклона.

Поглощающий модуль 2 предназначен для предотвращения перекоса надрессорной балки последнего вагона и удержания состава в случае выхода из строя модуля 1 закрепления.

Устройство для закрепления железнодорожного состава работает следующим образом.

Устройство для закрепления железнодорожного состава устанавливается в путь таким образом, чтобы между ним и выходным светофором могла поместиться сцепка локомотивов и один вагон с колесной базой максимальной длины.

Грузовой (пассажирский) поезд останавливают таким образом, чтобы последняя колесная пара (целевая) со стороны нижней точки уклона последнего вагона находилась в зоне действия закрепляющих шин 3 модуля закрепления 1. Первая колесная пара второго вагона с нижней точки уклона встанет в зоне действия закрепляющей шины 4 поглощающего модуля 2.

Поезд должен удерживаться тормозами.

Подается питающее напряжение на модуль закрепления 1 состава и поглощающий модуль 2. Закрепляющие шины 3 и 4 модулей 1 и 2 поднимаются из нерабочего положения и устанавливаются в рабочее положение.

Модуль закрепления 1 – закрепляющие шины 3 должны быть прижаты к боковым поверхностям колесной пары 44. Выступ 45 закрепляющей шины 3 находится во внутренней выемке колесной пары 44, а упор 43, размещенный на закрепляющей шине 3, - напротив гребня колесной пары 44.

Поглощающий модуль 2 – закрепляющие шины 4 могут иметь два положения. В первом – закрепляющие шины 4 выступами 75 упираются в боковую поверхность колесной пары. Во втором – закрепляющие шины 4 прижаты к боковым поверхностям колесной пары.

Колесная пара первого со стороны уклона вагона взаимодействует с закрепляющими шинами 3 модуля закрепления 1 – выступ 45 упирается во внутреннюю выемку на колесе 44, а гребень колеса 44 накатывается на упор 43 закрепляющей шины 3. В зависимости от размеров колесной пары 44 закрепляющая шина 3 упрется демпфирующий элемент 8 на раме 6 модуля 1 и/или в опору 54, размещенную на подошве рельса пути.

Колесная пара первой тележки второго со стороны уклона вагона взаимодействует с закрепляющими шинами 4 поглощающего модуля 2. При горизонтальных нагрузках от веса состава менее 50 кН допускается, чтобы выступ 75 упирался в боковую поверхность колесной пары. Во всех остальных случаях закрепляющие шины 4 должны быть прижаты к боковым поверхностям колесной пары. Это значит, что выступ 75 закрепляющей шины 4 должен находиться во внутренней выемке колесной пары, а упор 74, размещенный на закрепляющей шине 4, - напротив гребня колесной пары. При этом вагон, колесные пары которого взаимодействуют с поглощающим модулем 2, может сместиться в сторону уклона, на величину, равную расстоянию от гребня колеса до упора 74 на шине и на 50 мм за счет конструкции поглощающего модуля 2 (поворот рычагов перпендикулярно оси пути и упор шины 4 в демпфирующий элемент 58, установленный на раме 56 модуля 2).

При горизонтальной нагрузке от веса состава более 50 кН для предотвращения повреждения от ударных нагрузок и исключения перекоса надрессорной балки тележек железнодорожных грузовых вагонов (в порожнем вагоне) в модуле закрепления 1 установлено предохранительное устройство 15. При повышении горизонтальной нагрузки от веса вагона на величину более 50 кН срабатывает храповый механизм предохранительного устройства 15 и закрепляющие шины 3 модуля закрепления 1 и, соответственно, первый вагон со стороны уклона под действием нагрузки может переместиться в сторону уклона на величину до 270 мм. При этом колесо второго вагона, со стороны уклона, накатится на упор 74 и выступ 75 закрепляющей шины 4 поглощающего модуля 2 и удержит второй вагон от перемещения в сторону уклона и за счет его остановки кузов первого вагона со стороны уклона перестанет перемещаться относительно тележки, колесо которой находится в зацеплении с шинами 3 модуля закрепления 1. Пятник кузова вагона и шкворень перестанут воздействовать на подпятник надрессорной балки тележки грузового вагона, возможность поворота надрессорной балки и схода кузова вагона с тележки грузового вагона будет исключена.

Аппаратура цепей управления приводами устройства для закрепления железнодорожного состава размещается в термошкафу (на чертеже не показан), который установлен в непосредственной близости от места установки устройства.

Управление устройством для закрепления железнодорожного состава производится с пульта местного управления (на чертеже не показан), который устанавливается в непосредственной близости от устройства с соблюдением требований габарита приближения строений «С».

Электропитание устройства для закрепления железнодорожного состава осуществляется через автомат включения источника резервного электроснабжения, аппаратура которого размещена в шкафу, который установлен в непосредственной близости от поста ЭЦ станции (на чертеже не показан). Входные цепи автомата включения источника резервного электроснабжения подключены непосредственно к комплектным трансформаторным подстанциям основного и резервного источников электроснабжения.

Процесс закрепления состава начинается с остановки состава таким образом, чтобы предпоследняя (по счету от нижней точки уклона) колесная пара ближайшего к нижней точке уклона вагона (далее контрольная колесная пара) находилась в контрольной зоне устройства для закрепления железнодорожного состава, границы которой обозначены желтой полосой, нанесенной на шейку рельса, и путевыми датчиками установленными в зоне установки модуля закрепления 1.

После остановки контрольной колесной пары в требуемой позиции, целевая колесная пара оказывается в зоне действия модуля закрепления 1 устройства для закрепления железнодорожного состава. При этом в зоне действия поглощающего модуля 2 оказывается хотя бы одна из колесных пар второго вагона (по счету от нижней точки уклона).

После остановки состава в исходной позиции работник станции (составитель, дежурный по парку, начальник станции) проходит авторизацию на пульте местного управления (на чертеже не показан),поднося к считывающему устройству электронный ключ, вводя ПИН-код), вводит команду перевода устройства для закрепления железнодорожного состава в рабочее положение (с пульта местного управления).

Закрепляющие шины 3 модуля закрепления 1 под воздействием электропривода начинают движение и входят в контакт с колесными парами 44 железнодорожного состава. При этом шины 3 движутся не только перпендикулярно оси пути к колесным парам 44, но и вдоль оси пути, тем самым осуществляя «поиск» целевой колесной пары. После того, как упор 43 закрепляющей шины 3 модуля закрепления 1 упирается в колесную пару 44, движение закрепляющей шины 3 прекращается, на лицевой панели пульта местного управления появляется «контроль» рабочего положения модуля закрепления 1.

Закрепляющие шины 4 поглощающего модуля 2 движутся по кратчайшей траектории в направлении, перпендикулярно от оси пути к колесным парам. Упоры 74 и/или выступы 75 закрепляющих шин 4 поглощающего модуля 2 после остановки упираются в боковые поверхности колес или выступы 75 входят во внутреннюю поверхность колесной пары, а упоры 74 устанавливаются напротив гребня колеса, шина 4 прижата к колесу.

После завершения перевода устройства для закрепления железнодорожного состава в рабочее положение двигатели приводов 5 и 55 отключаются автоматически. Затем через составителя поездов машинисту локомотива подается команда на отпуск тормозов. Состав под собственным весом начинает перемещаться (скатываться) в сторону уклона. После отпуска тормозов в составе нагрузка от веса состава передается через закрепляющие шины 3 на модуль закрепления 1, в котором установлено предохранительное устройство 15, которое воспринимает динамические нагрузки, возникающие в составе (например: жесткое объединение локомотива с составом) и предотвращает чрезмерные механические перенапряжения деталей модуля закрепления 1. Под воздействием нагрузки от веса поезда или динамических нагрузок закрепляющие шины 3 модуля закрепления 1 и целевые колесные пары могут сместиться вдоль оси пути на расстояние до 270 мм, в зависимости от величины ударной нагрузки веса состава. Перемещение тележки первого вагона влечет за собой перемещение тележки и второго вагона, колеса которого начинают движение относительно неподвижных закрепляющих шин 4 поглощающего модуля 2. Если величина перемещения тележки достаточно велика (более 150 мм), то закрепляющие шины 4 поглощающего модуля 2 «защелкиваются» на колесах второго вагона и плотно прижимаются к его колесам, препятствуя дальнейшему движению второго вагона.

После закрепления у состава включаются тормоза и локомотив можно отцеплять.

Перед снятием закрепления необходимо осадить/протянуть состав с позиции удержания локомотивом в сторону, противоположенную уклону, при этом закрепляющие шины 3 модуля закрепления 1 складываются внутрь колеи и расцепляются с колесными парами, а закрепляющие шины 4 поглощающего модуля 2 прижаты к колесным парам.

После вытягивания состава с позиции удержания локомотивом работник станции (составитель, дежурный по парку, начальник станции) с пульта местного управления вводится команда перевода устройства для закрепления железнодорожного состава в нерабочее положение. После завершения перевода устройство переходит в исходное – нерабочее состояние (включаются соответствующие индикаторы на лицевой панели пульта местного управления).

Каждый модуль имеет два положения – рабочее и нерабочее.

В нерабочем положении закрепляющие шины 3 и 4 находятся за пределами габарита приближения строений «С» ГОСТ 9238-2013 «Габариты железнодорожного подвижного состава и приближения строений», а в рабочем положении шины 3 и 4 поднимаются над уровнем головки путевого рельса и взаимодействуют с колесной парой – выступы 45 и 75 входят во внутреннюю поверхность колеса, а упоры 43 и 74 захватывают его гребень.

Модуль закрепления.

Перевод модуля закрепления из нерабочего положения в рабочее.

Для перевода модуля закрепления 1 в ручном режиме необходимо оттянуть фиксатор 53 (Фиг. 11) и утопить вал 52 курбельной рукоятки до зацепления с зубчатой передачей 49, отпустить фиксатор 53 и при помощи курбельной рукоятки осуществить перевод модуля закрепления 1 в рабочее положение. При зацеплении вала 52 курбельной рукоятки с зубчатой передачей 49 включается датчик включения ручного привода, блокирующий подачу питающего напряжения на электродвигатель. По окончании работы с ручным приводом необходимо оттянуть фиксатор 53, после чего вал 52 курбельной рукоятки выйдет из зацепления с зубчатой передачей 49.

Для перевода модуля закрепления 1 с использованием системы управления питающее напряжение подается на электродвигатель 47 (Фиг. 11) привода 5 модуля закрепления 1 (Фиг. 3). Вращение от выходного вала электродвигателя 47 передается на редуктор 48 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента (Фиг. 11) и через зубчатую передачу 49 поступает на вал червячного редуктора 50. В реечной передаче 51, смонтированной на редукторе 50, вращательное движение выходного вала червячного редуктора 50 преобразуется в поступательное движение рейки. Рейка реечной передачи 51 перемещается навстречу прилагаемой нагрузке от веса поезда.

Усилие от рейки реечной передачи 51 передается на каретку 10 (Фиг. 3) и далее через крестовины 21 рычаги 19, 20, пальцы 22 и кронштейны 23 – на закрепляющие шины 3. Каретка 10 и соответственно закрепляющие шины 3 начинают перемещаться вдоль оси пути. При поступательном движении закрепляющие шины 3 упираются в пару вспомогательных упоров 7 и начинают, за счет взаимодействия с наклонной плоскостью вспомогательных упоров 7, и ответного скоса на торце закрепляющих шин 3, подниматься перпендикулярно оси пути на Г-образных кронштейнах 39 (Фиг. 5), которые крепятся к раме 6 при помощи Т-образных болтов 40 и пружин 41 с тарелками 42. Закрепляющие шины 3 будут подниматься до тех пор, пока не выйдут из контакта со вспомогательными упорами 7 . Далее закрепляющие шины 3 будут перемещаться вдоль оси пути на скалках 38 до того момента, когда выступы 45 и упоры 43 (Фиг. 10) закрепляющей шины 3 не войдут в зацепление с колесной парой 44 (Фиг. 10). Усилие прижатия (до 10 кН) закрепляющих шин 3 к колесной паре 44 обеспечивается пружинными блоками 24 (Фиг. 3).

При приложении вертикальной нагрузки к колесу до 250 кН и горизонтальной нагрузки до 300,0 кН рычаги 19 (Фиг. 3) будут стремиться занять положение, перпендикулярное оси пути (90 градусов). Рычаги 19 накладками будут опираться на винтовые упоры 37, установленные в каретке 10. Винтовые упоры 37 предназначены для регулировки угла наклона рычагов 19 и, соответственно, 20.

При перемещении каретки 10 и закрепляющих шин 3 рычаги 19, 20 будут стремиться занять положение, перпендикулярное оси пути, при этом они будут через пальцы 26, рычаги 25крестовины 27 перемещать внутреннюю каретку 28 в сторону, противоположенную ходу каретки 10. Палец 31 (Фиг. 4) взаимодействует с втулкой 32. За счет винтового паза на втулке 32 (Фиг. 8) палец 31 (Фиг. 4) будет поворачивать вал 33 с рычагом 34 (Фиг. 9). При повороте рычага 34 через палец 35 будет передано поступательное движение на блок 36 контроля рабочего и нерабочего положения закрепляющих шин 3. В момент, когда закрепляющие шины 3 войдут в зацепление с колесной парой 44 (Фиг. 16) – рабочее положение, питающее напряжение будет отключено системой управления по команде датчиков, установленных в блоке 36 контроля рабочего и нерабочего положения закрепляющих шин, установленного в корпусе 46 (Фиг. 11) привода 5 модуля закрепления 1 (Фиг. 3). Максимальный ход каретки 10 составляет 650 мм.

При приложении вертикальной нагрузки от веса вагона к колесу до 250 кН и горизонтальной нагрузки 50,0 кН и более происходит срабатывание предохранительного устройства 15, тяга 14 (Фиг. 6) перемещается относительно каретки 10 на расстояние от 0 – 270 (мм). И соответственно шток контакта 16 (Фиг. 7) перемещается вместе с тягой 14. Флажки, установленные на штоке контакта 16, выходят из зоны действия датчиков 18 контроля крайнего положения каретки (Фиг. 11), установленных внутри корпуса 46 привода 5 модуля закрепления 1 (Фиг. 3).

Перевод модуля закрепления из рабочего положения в нерабочее.

Перед переводом модуля закрепления 1 из рабочего положения в нерабочее необходимо освободить закрепляющие шины 3 (Фиг. 3) от взаимодействия с колесной парой 44. Для чего необходимо колесную пару 44 переместить в сторону, противоположную приложению нагрузки (состав перемещается в сторону, противоположенную уклону на величину от 0,5 до 1,5 м.).

Для перевода модуля закрепления 1 в нерабочее положение в ручном режиме необходимо оттянуть фиксатор 53 (Фиг. 11) и утопить вал 52 курбельной рукоятки до зацепления с зубчатой передачей 49, отпустить фиксатор 53 и при помощи курбельной рукоятки осуществить перевод модуля закрепления в нерабочее положение. При зацеплении вала 52 курбельной рукоятки с зубчатой передачей 49 включается датчик включения ручного привода, блокирующий подачи питающего напряжения на электродвигатель 47. По окончании работы с ручным приводом необходимо оттянуть фиксатор 53, после чего вал 52 курбельной рукоятки выйдет из зацепления с зубчатой передачей 49.

Для перевода модуля закрепления 1 с использованием системы управления питающее напряжение подается на электродвигатель 47 (Фиг. 11) привода 5 модуля закрепления 1 (Фиг. 3). Вращение от выходного вала электродвигателя 47 передается на редуктор 48 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента (Фиг. 11) и через зубчатую передачу 49 поступает на вал червячного редуктора 50. В реечной передаче 51, смонтированной на редукторе 48, вращательное движение выходного вала червячного редуктора преобразуется в поступательное движение рейки. Рейка реечной передачи 51 перемещается в направлении приложения нагрузки.

Усилие от рейки передается на каретку 10 (Фиг. 3) и далее через крестовины21, рычаги19, 20 , пальцы 22 и кронштейны 23 - на закрепляющие шины 3. Каретка 10 и, соответственно, закрепляющие шины 3 начинают перемещаться вдоль оси пути. При поступательном движении каретки 10 закрепляющие шины 3 будут перемещаться вдоль оси пути, на скалках 38 над парой вспомогательных упоров 7. При достижении наклонной плоскости вспомогательных упоров 7 закрепляющие шины 3 начнут, за счет взаимодействия со скосом на торце закрепляющих шин 3, опускаться перпендикулярно оси пути на Г-образных кронштейнах 39 (Фиг. 5), которые крепятся к раме при помощи Т - образных болтов 40 и пружин 41 с тарелками 42. Закрепляющие шины 3 будут опускаться, когда внутренняя каретка 28 займет свое исходное положение и, соответственно, палец 31 (Фиг. 4), установленный на ней, переместит при помощи втулки 32 с винтовым пазом вал 33 (Фиг. 4), соединенный с рычагом 34 (Фиг. 9). В свою очередь рычаг 34 при помощи пальца 35 переведет в нерабочее положение блок 36 контроля рабочего и нерабочего положения закрепляющих шин 3.

При срабатывании предохранительного устройства 15 (тяга переместится на храповом механизме относительно каретки 10 на величину до 270 мм) (Фиг. 6) питающее напряжение на электродвигатель 47 (Фиг. 11) будет подаваться до тех пор, пока тяга 14 не займет своего исходного положения относительно каретки 10 (Фиг. 6). А флажки, установленные на штоке контакта 16 (Фиг. 11), соединенного с тягой, войдут в зону действия датчиков 18 контроля крайнего положения каретки (Фиг. 15), установленных внутри корпуса 46 привода 5 модуля закрепления 1 (Фиг. 11). Возврат тяги 14 (Фиг. 4) в исходное положение относительно каретки 10 осуществляется за счет приложения усилия к тяге 14 через палец 13 от рейки привода 5 модуля закрепления 1 и упора закрепляющих шин 3 в раму 6, для удержания каретки 10.

В момент, когда закрепляющие шины 3 займут положение за пределами габарита приближения строений «С» – нерабочее положение, питающее напряжение будет отключено системой управления, по команде датчиков, установленных в блоке 36 контроля рабочего и нерабочего положения закрепляющих шин 3 (Фиг. 11), датчиков 18 контроля крайнего положения каретки, установленных в корпусе 46 привода 5 модуля закрепления 1.

Поглощающий модуль.

Перевод модуля поглощающего из нерабочего положения в рабочее.

Для перевода поглощающего модуля 2 в ручном режиме необходимо оттянуть фиксатор 85 (Фиг. 15) и утопить вал 84 курбельной рукоятки до зацепления с зубчатой передачей 79, отпустить фиксатор 85 и при помощи курбельной рукоятки осуществить перевод поглощающего модуля 2 в рабочее положение. При зацеплении вала 84 курбельной рукоятки с зубчатой передачей 79 включается датчик включения ручного привода, блокирующий подачу питающего напряжения на электродвигатель 77. По окончании работы с ручным приводом необходимо оттянуть фиксатор 85, после чего вал 84 ручного привода выйдет из зацепления с зубчатой передачей 79.

Для перевода поглощающего модуля 2 с использованием системы управления питающее напряжение подается на электродвигатель 77 привода поглощающего модуля (Фиг. 15). Вращение от выходного вала электродвигателя 77 (Фиг. 15) передается на редуктор 78 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента и через зубчатую передачу 79 поступает на вал червячного редуктора 80. В реечной передаче 81 смонтированной на редукторе 78, вращательное движение выходного вала червячного редуктора шестерни преобразуется в поступательное движение рейки. Рейка из червячного редуктора 80 перемещается навстречу прилагаемой нагрузке.

Усилие от рейки передается на каретку 60 (Фиг. 12) и далее через крестовины 64, рычаги 62 и 63, пальцы 65 и кронштейны 66 на закрепляющие шины 4. Каретка 60 и соответственно закрепляющие шины 4 начинают перемещаться вдоль оси пути. При поступательном движении закрепляющие шины 4 упираются в пару ограничительных элементов 57 и начинают, за счет взаимодействия с наклонной плоскостью ограничительных элементов 57 и скошенной накладкой, установленной на торце закрепляющих шин 4, подниматься перпендикулярно оси пути на Г- образных кронштейнах 70 (Фиг. 13), которые крепятся к раме 56 при помощи Т - образных болтов 71 и пружин 72 с тарелками 73. Закрепляющие шины 4 будут подниматься до тех пор, пока каретка 60 не займет свое рабочее положение. При этом закрепляющие шины 4 могут войти выступом 75 и упором 74 (Фиг. 14) в контакт с колесной парой или не войти, а упереться в боковую поверхность колесной пары. Усилие прижатия (до 10 кН) закрепляющих шин 4 (Фиг. 12) к колесной паре обеспечивается пружинными блоками 67 (Фиг. 12). Положение каретки 60 контролируется блоком 82 контроля рабочего и нерабочего положения закрепляющих шин 4 при помощи тяги 83, соединенной с одной стороны с кареткой 60, а с другой – с блоком 82 датчиков (Фиг. 15).

В момент, когда закрепляющие шины 4 упрутся в колесные пары или выступы 75 и упоры 74 (Фиг. 14), закрепляющей шины 4 войдут в зацепление с колесной парой – рабочее положение, питающее напряжение будет отключено системой управления, по команде датчиков, установленных в блоке 82 контроля рабочего и нерабочего положения закрепляющих шин 4 (Фиг. 15), установленных в корпусе 76 привода 55 поглощающего модуля 2 (Фиг. 15).

При приложении вертикальной нагрузки к колесу до 250 кН и горизонтальной нагрузки до 300,0 кН рычаги 63 (Фиг. 12) будут стремиться занять положение, перпендикулярное оси пути (90 градусов). На рычагах 63 приварены накладки 68, которые опираются на винтовые упоры 69, установленные в каретке 60. Винтовые упоры 69 предназначены для регулировки угла наклона рычагов 63 и, соответственно,62.

Закрепляющие шины 4 при приложении нагрузки своей торцевой поверхностью будут опираться на демпфирующие элементы 58. Демпфирующие элементы 58 за счет установленных в них пружин позволяют перемещаться закрепляющим шинам 4 на расстояние до 50 мм.

Перевод поглощающего модуля из рабочего положения в нерабочее.

Перед переводом поглощающего модуля 2 из рабочего положения в нерабочее необходимо освободить закрепляющие шины 4 от взаимодействия с колесной парой. Для чего необходимо колесную пару переместить в сторону, противоположенную приложению нагрузки.

Для перевода поглощающего модуля 2 в ручном режиме необходимо оттянуть фиксатор 85 (Фиг. 15) и утопить вал 84 курбельной рукоятки до зацепления с зубчатой передачей 79, отпустить фиксатор 85 и при помощи курбельной рукоятки осуществить перевод поглощающего модуля 2 модуля закрепления 1 в нерабочее положение. При зацеплении вала 84 курбельной рукоятки с зубчатой передачей 79 включается датчик включения ручного привода, блокирующий подачу питающего напряжения на электродвигатель77. По окончании работы с ручным приводом необходимо оттянуть фиксатор 85, после чего вал 84 курбельной рукоятки выйдет из зацепления с зубчатой передачей 79.

Для перевода поглощающего модуля 2 с использованием системы управления питающее напряжение подается на электродвигатель привода 55 поглощающего модуля 2 (Фиг. 15). Вращение от выходного вала электродвигателя 77 (Фиг. 15) передается на редуктор 78 от стрелочного привода СП-6М с фрикционной муфтой ограничения момента и через зубчатую передачу 79 поступает на вал червячного редуктора 80. В реечной передаче 81, смонтированной на редукторе 78, вращательное движение выходного вала червячного редуктора преобразуется в поступательное движение рейки. Рейка червячного редуктора 80 перемещается в направлении приложения нагрузки.

Усилие от рейки передается на каретку 60 (Фиг. 12) и далее через крестовины64, рычаги 62 и 63, пальцы 65 и кронштейны 66 – на закрепляющие шины 4. Каретка 60 перемещается вдоль оси пути, закрепляющие шины 4 на Г – образных кронштейнах 70 перемещаются перпендикулярно оси пути. Закрепляющие шины 4 будут опускаться до тех пор, пока каретка 60 не займет нерабочее положение. Соответственно, закрепляющие шины 4 займут положение за пределами габарита приближения строений «С» – нерабочее положение. Питающее напряжение будет отключено системой управления, по команде датчиков, установленных в блоке 82 контроля рабочего и нерабочего положения закрепляющих шин 4 (Фиг. 15), установленных в корпусе 76 привода 55 поглощающего модуля 2 (Фиг. 12). Положение каретки контролируется блоком контроля рабочего и нерабочего положения закрепляющих шин при помощи тяги 83 , соединенной с одной стороны с кареткой 60, а с другой – с блоком 82 контроля рабочего и нерабочего положения закрепляющих шин 4.

Таким образом, заявляемое устройство для закрепления железнодорожного состава позволяет обеспечить надежное закрепление и удержание состава на станционном пути за счет взаимодействия упоров со скосами и выступов закрепляющих шин модулей с колесными парами двух крайних вагонов и исключения возможности перекоса надрессорной балки тележки грузового вагона и схода кузова с тележки и демпфирования ударных нагрузок, возникающих в составе, а также удержание второго вагона, со стороны нижней точки уклона, от перемещений поглощающим модулем при выходе из строя модуля закрепления и предотвращение ухода состава со станционных путей.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2015 |

|

RU2578642C1 |

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2017 |

|

RU2658746C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПОДВИЖНОГО СОСТАВА | 1995 |

|

RU2122502C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2010 |

|

RU2442711C1 |

| СТАЦИОНАРНОЕ УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ СОСТАВОВ НА СТАНЦИОННЫХ ПУТЯХ | 1995 |

|

RU2086447C1 |

| Система контроля и управления заграждающими устройствами | 2024 |

|

RU2830327C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА | 1996 |

|

RU2108933C1 |

| Маневровая тележка для передвижения железнодорожных вагонов | 1977 |

|

SU867748A1 |

| Тележка рельсового двухэтажного пассажирского транспортного средства | 2017 |

|

RU2688453C2 |

Изобретение относится к вспомогательному железнодорожному оборудованию, а именно к фиксаторам для закрепления подвижного состава. Устройство включает в себя смонтированные между рельсами модуль закрепления состава и поглощающий модуль, каждый из которых содержит раму с приводом, соединенным с подвижной кареткой, содержащей пружинные блоки, связанные с системой рычагов, соединенных с двумя подвижными закрепляющими шинами. На наружной боковой поверхности закрепляющих шин модуля закрепления состава и поглощающего модуля выполнены упоры со скосами, а на верхних краях шин – выступы. В направлении движения в рабочее положение на раме поглощающего модуля напротив торцов шин установлены ограничительные элементы с наклонной плоскостью, а на раме модуля закрепления – вспомогательные упоры с наклонной плоскостью. На торцах шин поглощающего модуля выполнены скосы, ответные ограничительным элементам, а на торцах шин модуля закрепления состава выполнены скосы, ответные вспомогательным упорам. В направлении движения шин в нерабочее положение напротив торцов шин на рамах модулей установлены демпфирующие элементы. Закрепляющие шины модуля закрепления подвешены при помощи кронштейнов на скалках, которые через Г-образные кронштейны соединены с рамой при помощи пружин. В результате обеспечивается надежное закрепление и удержание состава на станционном пути. 6 з.п. ф-лы, 16 ил.

1. Устройство для закрепления железнодорожного состава, включающее в себя смонтированные между рельсами модуль закрепления состава и поглощающий модуль, каждый из которых содержит раму с установленным на ней приводом, соединенным посредством тяги с кареткой, подвижно закрепленной на раме и содержащей пружинные блоки, связанные с системой рычагов, соединенных с двумя подвижными закрепляющими шинами, при этом на наружной боковой поверхности закрепляющих шин модуля закрепления состава выполнены упоры со скосами, а на верхних краях шин - выступы, отличающееся тем, что на наружной боковой поверхности закрепляющих шин поглощающего модуля также выполнены упоры со скосами, а на верхних краях шин - выступы, блоки контроля рабочего и нерабочего положения закрепляющих шин установлены в корпусах приводов модулей, на раме поглощающего модуля напротив торцов шин в направлении движения в рабочее положение для ограничения хода закрепляющих шин вдоль оси пути и перемещения перпендикулярно оси пути установлены ограничительные элементы с наклонной плоскостью, на торцах шин поглощающего модуля выполнены ответные ограничительным элементам скосы, на раме модуля закрепления состава напротив торцов шин в направлении движения в рабочее положение установлены вспомогательные упоры с наклонной плоскостью для ограничения хода закрепляющих шин вдоль оси пути и перемещения перпендикулярно оси пути, на торцах шин модуля закрепления состава выполнены ответные вспомогательным упорам скосы, при этом в направлении движения шин в нерабочее положение напротив торцов шин на рамах модулей установлены демпфирующие элементы, закрепляющие шины модуля закрепления состава подвешены при помощи кронштейнов на скалках, которые через Г-образные кронштейны соединены с рамой при помощи пружин, тяга модуля закрепления состава соединена с кареткой через предохранительное устройство, содержащее храповый механизм, в модуле закрепления состава тяга, размещенная в каретке, соединена с контактом при помощи регулируемой тяги, проходящей через паз, выполненный в стенке каретки, с противоположной стороны контакт соединен с приводом модуля закрепления и воздействует на датчики контроля крайнего положения каретки, внутри каретки модуля закрепления состава размещена внутренняя каретка, выполненная с возможностью перемещения на роликах по пазам в боковых стенках каретки, соединенная с закрепляющими шинами посредством системы рычагов и взаимодействующая с втулкой, имеющей винтовой паз и установленной на валу, на выходном конце которого установлен рычаг, соединенный, в свою очередь, с блоком контроля рабочего и нерабочего положения закрепляющих шин, установленным в корпусе привода модуля закрепления.

2. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что датчики контроля крайнего положения каретки установлены в корпусе привода модуля закрепления состава.

3. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что на наружной боковой поверхности закрепляющих шин поглощающего модуля выполнено по пять упоров со скосами, а на их верхних краях - по пять выступов.

4. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что гнездо для установки курбельной рукоятки модуля закрепления состава и поглощающего модуля размещается за пределами рельсовой колеи.

5. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что Г-образные кронштейны крепятся к раме при помощи Т-образных болтов и пружин с тарелками.

6. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что на раме модуля закрепления напротив торцов шин в направлении движения в рабочее положение для ограничения хода закрепляющих шин вдоль оси пути и ограничения хода каретки установлены ограничительные элементы с наклонной плоскостью.

7. Устройство для закрепления железнодорожного состава по п. 1, отличающееся тем, что модуль закрепления состава и поглощающий модуль смонтированы между рельсами на железобетонных шпалах или фундаменте.

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2017 |

|

RU2658746C1 |

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2015 |

|

RU2578642C1 |

| Устройство для закрепления железнодорожного состава | 1990 |

|

SU1733310A2 |

| DE 19955641 A1, 23.05.2001 | |||

| CN 203698302 U, 09.07.2014. | |||

Авторы

Даты

2020-01-28—Публикация

2019-08-23—Подача