ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

{0001}

Настоящее изобретение относится к устройству для обработки листа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

{0002}

При изготовлении гигиенического изделия, такого как одноразовый подгузник и гигиеническая прокладка, до настоящего времени использовали нагревательный валик для скрепления (сварки) двух листов или для разрезания листового материала или эластичного элемента. Например, заготовку размещают между обрабатывающим валиком и опорным валиком, каждый из которых имеет нагреватель, и выполняют сдавливание, термообработку или разрезание. В этом случае желательно, чтобы расстояние между обрабатывающим валиком и опорным валиком было постоянным.

В изобретении, описанном в патентном литературном источнике 1, для регулирования расстояния между обрабатывающим валиком и опорным валиком температуру поддерживающего валика, вращающегося в контакте с опорным валиком, регулируют отдельно от обрабатывающего валика. В патентном литературном источнике 1 описан способ доведения температуры поддерживающего валика до заданной температуры, посредством чего поддерживается заданная величина расстояния между поддерживающим валиком и опорным валиком.

Кроме того, в патентном литературном источнике 2 описан способ измерения температуры наружной периферийной части опорного валика в направлении оси валика для регулирования температуры опорного валика на основе его измеренной температуры. Следовательно, поддерживается постоянный зазор между рельефным валиком и опорным валиком.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНЫЕ ЛИТЕРАТУРНЫЕ ИСТОЧНИКИ

{0003}

Патентный литературный источник 1: JP-A-2015-226958 (ʺJP-Aʺ) означает нерассмотренную опубликованную заявку на патент Японии)

Патентный литературный источник 2: JP-A-2010-131833

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

{0004}

Согласно настоящему изобретению предложено обрабатывающее устройство, содержащее:

пару первых подшипников, обеспечивающих опору для вращающейся оси рельефного валика с возможностью ее вращения; и

пару вторых подшипников, расположенных в местах, обращенных к паре первых подшипников, и обеспечивающих опору для вращающейся оси опорного валика с возможностью ее вращения,

при этом обрабатывающее устройство содержит датчик температуры и нагреватель на, по меньшей мере, любом одном из первого подшипника и второго подшипника; и

терморегулятор для поддержания температуры подшипника, имеющего датчик температуры и нагреватель, на уровне заданной температуры нагрева, при этом терморегулятор выдает команду на нагрев подшипника нагревателю на основе температуры подшипника, измеренной датчиком температуры.

Согласно настоящему изобретению также предложен способ обработки, в котором обрабатывающее устройство, содержащее: пару первых подшипников, обеспечивающих опору для вращающейся оси рельефного валика с возможностью ее вращения; пару вторых подшипников, расположенных в местах, обращенных к паре первых подшипников, и обеспечивающих опору для вращающейся оси опорного валика с возможностью ее вращения, и датчик температуры и нагреватель на, по меньшей мере, любом одном из первого подшипника и второго подшипника, используют для размещения заготовки между рельефным валиком и опорным валиком, посредством чего заготовку обрабатывают при вращении рельефного валика и опорного валика,

при этом температуру каждого из первого подшипника и второго подшипника регулируют для поддержания ее на уровне заданной температуры нагрева, представляющей собой температуру, превышающую максимально достижимую температуру каждого из первого подшипника и второго подшипника, когда рельефный валик и опорный валик приводятся в действие без нагрева.

{0005}

Другие и дополнительные задачи, признаки и преимущества изобретения проявятся с большей полнотой из нижеприведенного описания с соответствующей ссылкой на сопровождающие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

{0006}

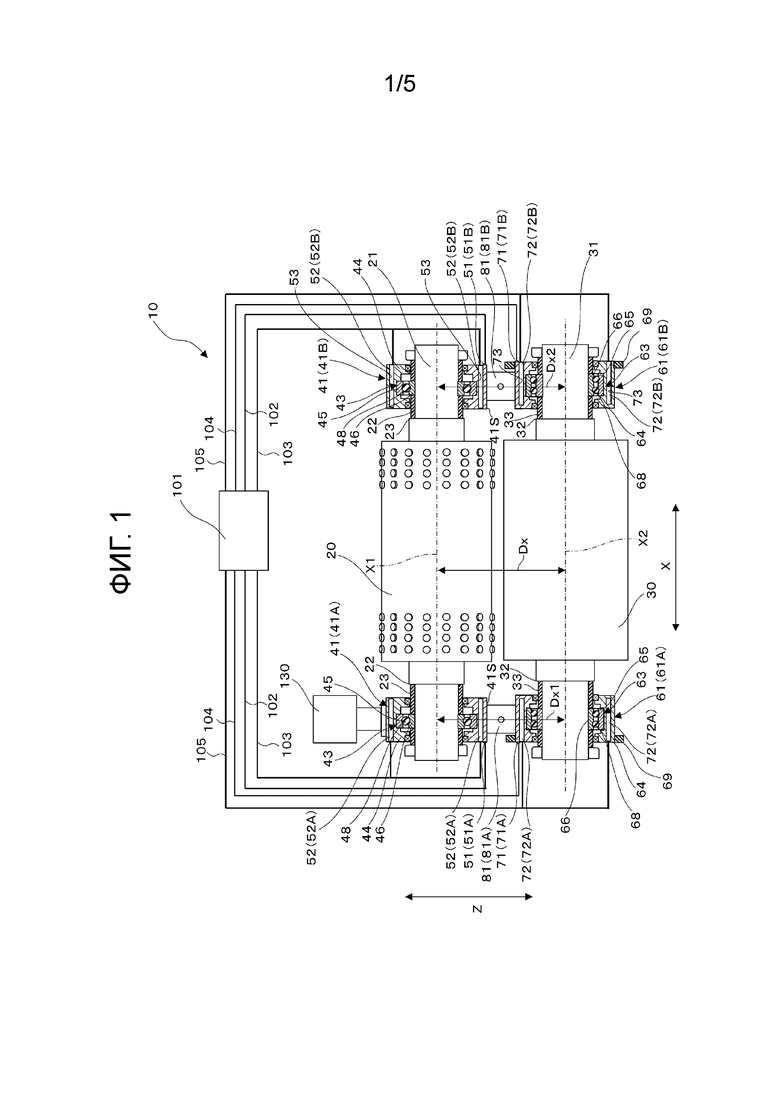

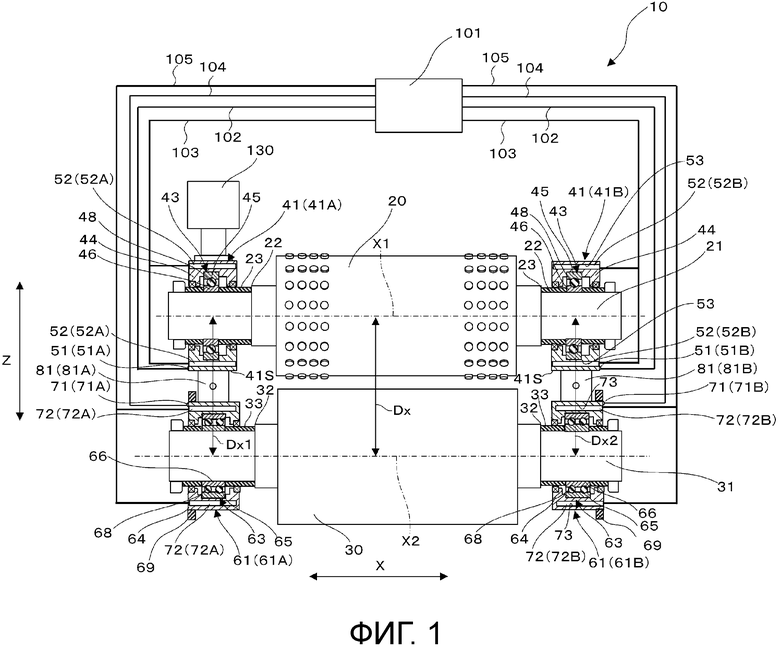

{Фиг. 1}

Фиг. 1 представляет собой вид с частичным разрезом основной части, схематический показывающий подшипники и блок регулирования расстояния между валиками по одному предпочтительному варианту осуществления обрабатывающего устройства согласно настоящему изобретению. Кроме того, опора не показана на фигуре.

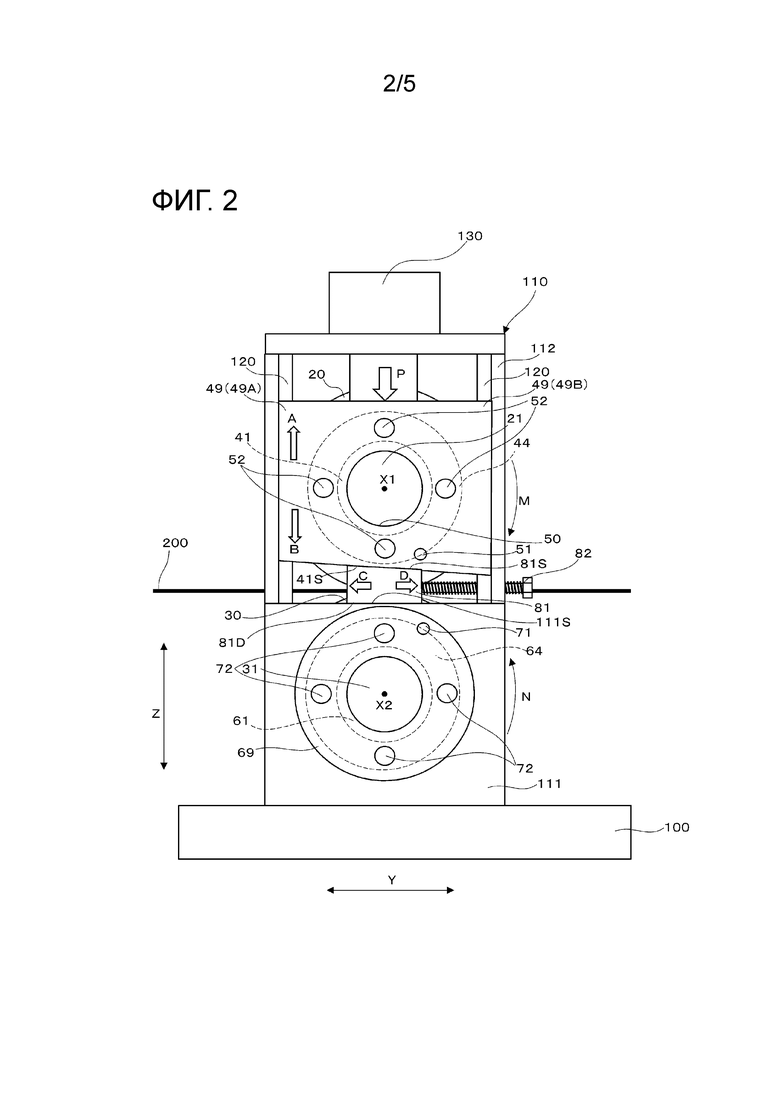

{Фиг. 2}

Фиг. 2 представляет собой вид сбоку, схематически показывающий один предпочтительный вариант осуществления обрабатывающего устройства согласно настоящему изобретению.

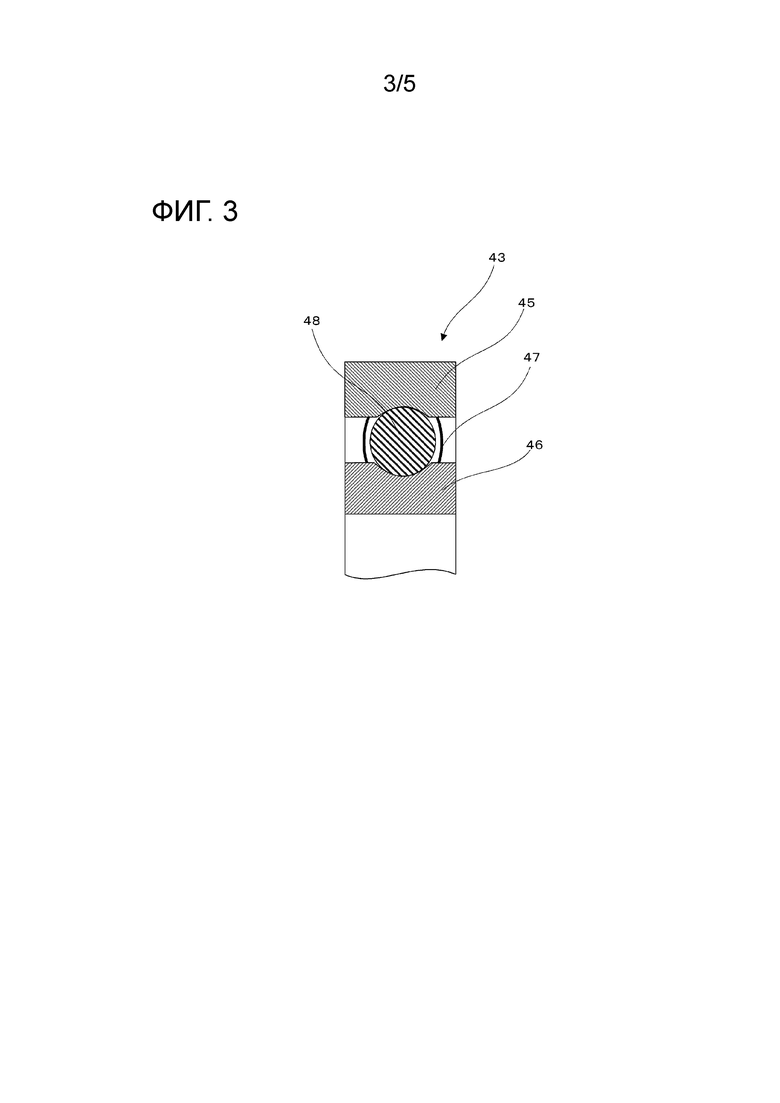

{Фиг. 3}

Фиг. 3 представляет собой частично увеличенный вид в разрезе основной части первого подшипника.

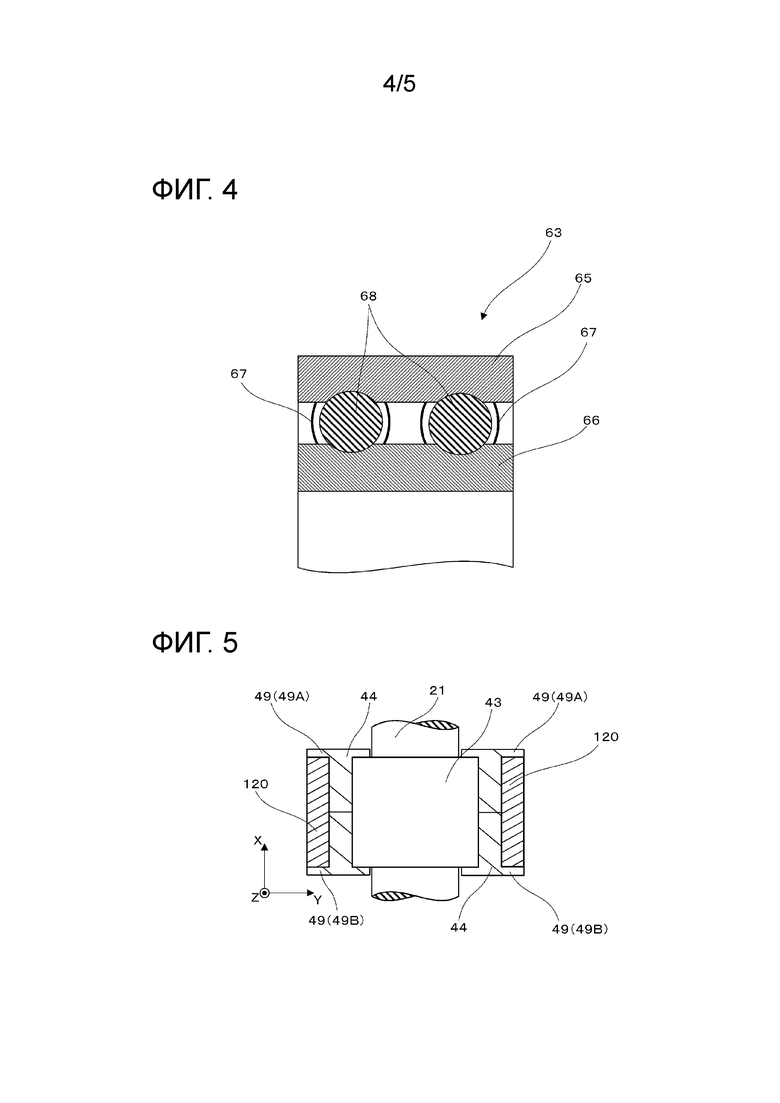

{Фиг. 4}

Фиг. 4 представляет собой частично увеличенный вид в разрезе основной части второго подшипника.

{Фиг. 5}

Фиг. 5 представляет собой увеличенный вид в разрезе направляющих и направляющих рельсов.

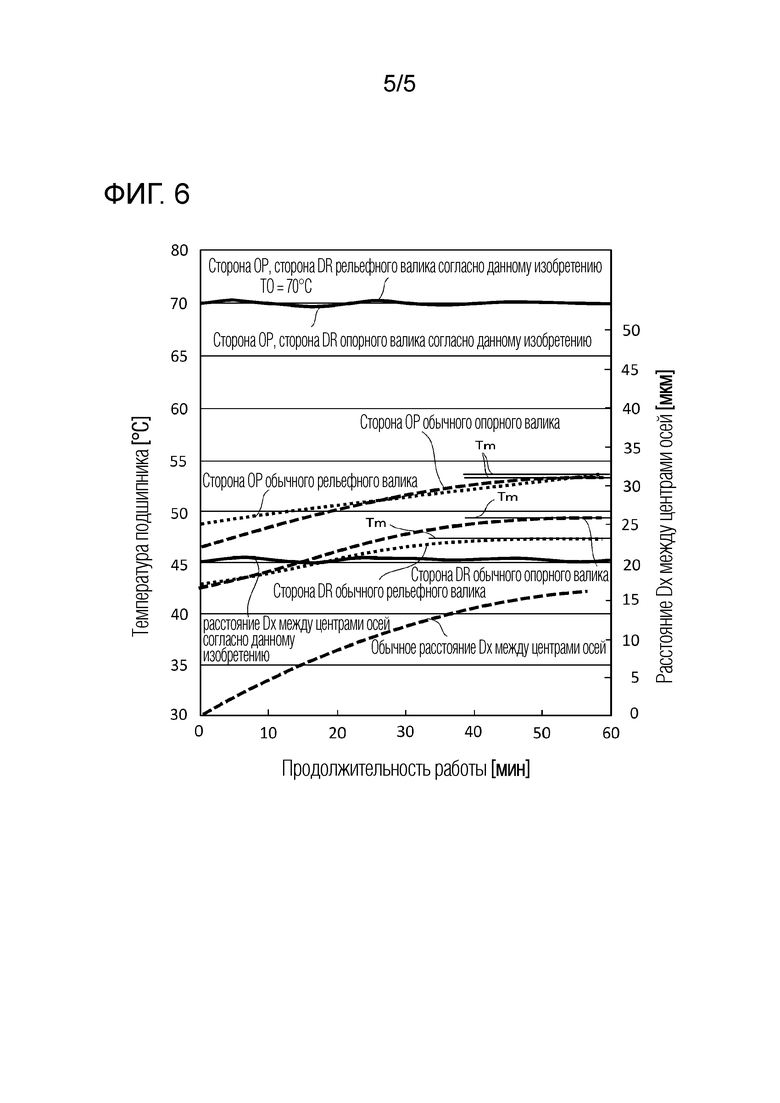

{Фиг. 6}

Фиг. 6 представляет собой график, показывающий зависимость между температурой подшипника и продолжительностью работы и между расстоянием между центрами осей и продолжительностью работы.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

{0007}

Настоящее изобретение относится к выполнению обрабатывающего устройства, в котором даже в случае, когда проходит время, в течение которого рельефный валик (обрабатывающий валик) и опорный валик работают, подавляется изменчивость расстояния между осью рельефного валика и осью опорного валика, посредством чего обеспечивается возможность поддержания нормальной обработки, и к способу обработки.

{0008}

Один предпочтительный вариант осуществления обрабатывающего устройства согласно настоящему изобретению будет описан со ссылкой на фиг. 1 и фиг. 2. На фиг. 1 и фиг. 2 направление, параллельное центра оси каждой вращающейся оси, описанной позднее, в горизонтальной плоскости принято в качестве направления Х, направление, перпендикулярное к центра оси каждой вращающейся оси в горизонтальной плоскости, принято в качестве направления Y, и вертикальное направление принято в качестве направления Z.

Как показано на фиг. 1 и фиг. 2, обрабатывающее устройство 10 имеет рельефный валик 20 и опорный валик 30. Первая вращающаяся ось 21 рельефного валика 20 опирается с возможностью вращения на пару первых подшипников 41 (41А, 41В), расположенных с обеих сторон рельефного валика 20. Вторая вращающаяся ось 31 опорного валика 30 опирается с возможностью вращения на пару вторых подшипников 61 (61А, 61В), расположенных с обеих сторон опорного валика 30. Приводной вал (непоказанный) соединен с одним концом каждой из первой и второй вращающихся осей 21, 31.

Первая вращающаяся ось 21 рельефного валика 20 и вторая вращающаяся ось 31 опорного валика 30 опираются с возможностью вращения на каждый подшипник, описанный выше, так, чтобы они были параллельными друг другу и чтобы сохранялась постоянная величина расстояния между окружной периферийной поверхностью рельефного валика 20 и окружной периферийной поверхностью опорного валика 30.

{0009}

Блоки 81 (81А, 81В) регулирования расстояния между валиками предусмотрены между первыми подшипниками 41 и вторыми подшипниками 61, расположенными напротив друг друга. В частности, блок 81 регулирования расстояния между валиками удерживается между первым подшипником 41 и верхней поверхностью 111S нижней части 111 опоры, в которой вторые подшипники 61 оперты и закреплены. Верхняя поверхность 111S образована горизонтальной и гладкой. Подробные характеристики опоры 110 будут описаны позднее. В этом случае нижняя поверхность 81D блока 81 регулирования расстояния между валиками входит в контакт с верхней поверхностью 111S нижней части 111 опоры. Блок 81 регулирования расстояния между валиками может быть расположен между первым и вторым подшипниками 41, 61 с одной стороны из двух сторон, с которых расположены пары из первого и второго подшипников 41, 61, но, если блоки 81 регулирования расстояния между валиками расположены между первым и вторым подшипниками 41, 61 с обеих сторон, дополнительно облегчается тонкая регулировка расстояния между валиками. Кроме того, когда верхняя поверхность второго кожуха 64 второго подшипника 61 открыта со стороны верхней поверхности 111S нижней части 111 опоры, верхняя поверхность второго кожуха 64 используется. В этом случае верхняя поверхность второго кожуха 64 образована горизонтальной и гладкой.

{0010}

В первых подшипниках 41 расположены соответствующие первые датчики 51 (51А, 51В) температуры для измерения их температур. Аналогичным образом, во вторых подшипниках 61 расположены соответствующие вторые датчики 71 (71А, 71В) температуры для измерения их температур.

Кроме того, в первых подшипниках 41 расположены соответствующие первые нагреватели 52 (52А, 52В) для нагрева первых подшипников 41. Аналогичным образом, во вторых подшипниках 61 расположены соответствующие вторые нагреватели 72 (72А, 72В) для нагрева вторых подшипников 61.

Что касается датчиков температуры и нагревателей, описанных выше, то могут быть размещены первый датчик 51 температуры и первый нагреватель 52 или второй датчик 71 температуры и второй нагреватель 72, но более предпочтительно, если оба расположены так, как описано выше.

{0011}

Кроме того, предусмотрен терморегулятор 101 для поддержания каждой из температур первых подшипников 41 и вторых подшипников 61 на уровне заданной температуры нагрева. Этот терморегулятор 101 выдает команду на нагрев первых подшипников 41 первым нагревателям 52 (52А, 52В) на основе каждой температуры первых подшипников 41, измеренной первыми датчиками 51 (51А, 51В) температуры. В то же время терморегулятор 101 выдает команду на нагрев вторых подшипников 61 вторым нагревателям 72 (72А, 72В) на основе каждой температуры вторых подшипников 61, измеренной вторыми датчиками 71 (71А, 71В) температуры.

В частности, терморегулятор 101 получает сигналы измерения температуры от первых и вторых датчиков 51, 71 температуры для сравнения сигналов измерения температуры с заданной температурой нагрева. Когда сигнал измерения температуры соответствует температуре, более низкой, чем заданная температура нагрева, терморегулятор 101 приводит в действие источник питания (непоказанный) для подачи электроэнергии нагревателю (любым одним или обоим из первых и вторых нагревателей 51, 71) подшипников, в которых измеренная температура является более низкой, для перевода его в состояние «ВКЛЮЧЕНО» для нагрева подшипников. Когда сигнал измерения температуры соответствует температуре, более высокой, чем заданная температура нагрева, и источник питания по-прежнему находится в состоянии «ВКЛЮЧЕНО», терморегулятор 101 управляет источником питания для перевода его в состояние «ВЫКЛЮЧЕНО». С другой стороны, когда источник питания находится в состоянии «ВЫКЛЮЧЕНО», состояние «ВЫКЛЮЧЕНО» сохраняется за исключением случая, в котором сигнал измерения температуры соответствует температуре, более низкой, чем заданная температура нагрева. Передача сигнала измерения температуры от датчика температуры терморегулятору может быть выполнена беспроводным способом или по проводам. Кроме того, команда на подачу электропитания нагревателю может быть передана по проводам или беспроводным способом. В показанном примере первый датчик 51 температуры, первый нагреватель 52, второй датчик 71 температуры и второй нагреватель 72 соединены с терморегулятором 101 посредством соответствующих проводов 102, 103, 104 и 105. Кроме того, источник питания для подачи электроэнергии для нагрева нагревателя предпочтительно предусмотрен в терморегуляторе 101. В этом случае терморегулятор 101 должен выдать команду на включение или выключение источнику питания внутри терморегулятора 101.

{0012}

В дальнейшем вышеописанные компоненты будут описаны конкретно.

Рельефный валик 20 представляет собой обрабатывающий валик, используемый, например, для скрепления (сварки) двух листов или разрезания листового материала или эластичного элемента. Этот обрабатывающий валик представляет собой валик на котором, например, рельефные элементы для тиснения или рельефные элементы для разрезания расположены на окружной периферийной поверхности валика, и образован, например, из углеродистой стали, легированной стали, нержавеющей стали или тому подобного.

Опорный валик 30 представляет собой валик, в котором окружная периферийная поверхность валика выполнена в виде гладкой окружной периферийной поверхности, и он расположен напротив рельефного валика 20 и образован, например, из углеродистой стали, легированной стали, нержавеющей стали или тому подобного.

{0013}

Первая вращающаяся ось 21 рельефного валика 20 опирается с возможностью вращения на пару первых подшипников 41А, 41В с обеих сторон рельефного валика 20. Вторая вращающаяся ось 31 опорного валика 30 опирается с возможностью вращения на пару вторых подшипников 61А, 61В с обеих сторон опорного валика 30.

{0014}

Первый подшипник 41 имеет основную часть 43 первого подшипника и первый кожух 44, расположенный вокруг основной части 43 первого подшипника. Второй подшипник 61 также имеет такую же конфигурацию, как первый подшипник 41, и имеет основную часть 63 второго подшипника и второй кожух 64, расположенный вокруг основной части 63 второго подшипника. Оба кожуха, а именно первый и второй кожухи 44, 64, предпочтительно образованы с возможностью разделения их на две части по плоскости YZ для облегчения установки соответственно основных частей 43, 63 первого и второго подшипников в них (см. фиг. 5). Кроме того, каждый из первого и второго кожухов 44, 64 объединен в одно целое посредством скрепления болтами, сварки, прессовой посадки или тому подобного после установки соответствующих основных частей 43, 63 первого и второго подшипников в них.

{0015}

Как показано на фиг. 3, основная часть 43 первого подшипника представляет собой подшипник качения и образована из наружного кольца 45 с дорожкой качения, внутреннего кольца 46 с дорожкой качения, сепаратора 47 и тела 48 качения, образованного из множества шариков или роликов. Таким же образом, как показано на фиг. 4, основная часть 63 второго подшипника также представляет собой подшипник качения и образована из наружного кольца 65 с дорожкой качения, внутреннего кольца 66 с дорожкой качения, сепаратора 67 и тела 68 качения, образованного из множества шариков или роликов. Кроме того, радиальная нагрузка, превышающая нагрузку, действующую на первые подшипники 41, приложена ко вторым подшипникам 61, в которые вставлена вторая вращающаяся ось 31 опорного валика 30, и поэтому также предпочтительно используется подшипник, в котором выровнены множество рядов тел 68 качения (два ряда в показанном примере).

Высокоуглеродистая хромистая подшипниковая сталь обычно используется для каждого выполненного с дорожкой качения кольца подшипника. Конкретные примеры включают SUJ2 (JIS G4805: 2008 Высокоуглеродистые хромистые подшипниковые стали (JIS - Японский промышленный стандарт)). Высокоуглеродистая хромистая подшипниковая сталь имеет теплопроводность 46 Вт/м⋅К и обладает хорошей теплопроводностью.

{0016}

Кроме того, как показано на фиг. 1 и фиг. 2, первый кожух 44 представляет собой кожух для крепления наружного кольца 45 с дорожкой качения основной части 43 первого подшипника. Например, наружное кольцо 45 с дорожкой качения предпочтительно зафиксировано внутри первого кожуха 44 с помощью средства фиксации. Конкретные примеры этого средства фиксации включают фиксацию посредством горячей посадки и фиксацию посредством болтового соединения.

{0017}

Кроме того, первый кожух 44 расположен с возможностью подъема относительно направляющих рельсов 120, образованных из двух параллельных рельсов, расположенных с обеих сторон опоры 110, расположенной вертикально и прикрепленной к основанию 100. В частности, направляющие 49 (49А, 49В) с формой буртиков/фланцев, предназначенные для обеспечения скольжения первого кожуха 44 вдоль направляющих рельсов 120 с возможностью его подъема, выполнены на обеих поверхностях первого кожуха 44 перпендикулярно к первой вращающейся оси 21, подлежащей установке в первых подшипниках 41, с образованием одного целого с данными поверхностями (см. также фиг. 5). В этой направляющей 49 выполнено отверстие 50 для пропускания первой вращающейся оси 21 через нее с возможностью вставки и перемещения. При этом первый кожух 44 образован с возможностью скольжения в направлении подъема (направлении стрелки А) и направлении опускания (направлении стрелки В) для размещения соответствующих направляющих рельсов 120 с обеих противоположных краевых сторон направляющих 49. Соответственно, первый кожух 44 скользит по трем поверхностям из боковых поверхностей направляющих рельсов 120 при использовании противоположных поверхностей направляющих 49, расположенных напротив друг друга, и одной поверхности первого кожуха 44, находящейся между ними, и поэтому первый кожух 44 может обеспечить стабильное скольжение, не вызывающее биения. Кроме того, поскольку первый корпус 44 стабильно поднимается без возникновения биения, операция подъема первого кожуха 33 необязательно должна быть скольжением.

Таким образом, может быть обеспечен стабильный подъем первого кожуха 44 посредством сдвигания/скольжения, и поэтому при операции подъема первого кожуха 44 не возникает никакого выбега в боковом направлении. Следовательно, даже небольшой подъем может быть выполнен в устойчивом состоянии при тонкой регулировке посредством блока 81 регулирования расстояния между валиками, и поэтому тонкая регулировка расстояния между валиками может быть выполнена с высокой точностью.

{0018}

Вышеописанная опора 110 образована из нижней части 111 опоры, которая закреплена на основании 100 и к которой прикреплен второй подшипник 61, и рамы 112, расположенной в ее верхней части, при этом направляющие рельсы 120 расположены с обеих сторон внутри рамы. В альтернативном варианте опора 110 может представлять собой компонент, в котором сама рама 112 образует направляющие рельсы 120. Таким образом, направляющие рельсы 1200 могут быть выполнены как одно целое с опорой 110 или могут представлять собой отдельный элемент. Кроме того, направляющая рельса 120 не ограничена призмой четырехугольного сечения и может представлять собой столбообразный элемент, имеющий Н-образное поперечное сечение, цилиндрический элемент, столбообразный элемент с многоугольным поперечным сечением или тому подобное при условии, что направляющие рельсы 120 обеспечивают возможность подъема первого кожуха 44.

Кроме того, нижняя часть 111 опоры и рама 112 предпочтительно образованы как одно целое по соображениям, связанным с повышением жесткости опоры 110.

{0019}

Второй кожух 64 представляет собой кожух для фиксации наружного кольца 65 с дорожкой качения основной части 63 второго подшипника. Например, наружное кольцо 65 с дорожкой качения предпочтительно зафиксировано внутри второго кожуха 64 с помощью средства фиксации. Конкретные примеры средства фиксации включают фиксацию посредством горячей посадки и фиксацию посредством болтового соединения.

{0020}

Кроме того, второй кожух 64 присоединен к нижней части 111 опоры и зафиксирован относительно нижней части 111 опоры, прикрепленной к основанию 100. То есть, второй кожух 64 прикреплен к основанию 100 посредством нижней части 111 опоры. Фланец 69 для облегчения прикрепления второго кожуха 64 к нижней части 111 опоры предпочтительно расположен на втором кожухе 64. То есть, основная часть 63 второго подшипника зафиксирована внутри второго кожуха 64, и второй кожух 64 зафиксирован относительно нижней части 111 опоры посредством фланца 69, прикрепленного к одной поверхности второго кожуха 64. Конкретные примеры средства для прикрепления фланца 69 ко второму кожуху 64 включают крепление посредством болтового соединения, сварки и прессовой посадки. Очевидно, что второй кожух 64 и фланец 69 могут быть образованы как одно целое. Кроме того, конкретные примеры средства для прикрепления фланца 69 к нижней части 111 опоры включают крепление посредством болтового соединения, сварки и прессовой посадки. Кроме того, второй кожух 64 может быть прикреплен непосредственно к основанию 100. Кроме того, нижняя часть 111 опоры, к которой прикреплен второй кожух 64, также выполнена с учетом второго кожуха 64. То есть, второй кожух 64 прикреплен к нижней части 111 опоры посредством фланца 69 так, что он проходит через нижнюю часть 111 опоры.

{0021}

На вышеописанном первом кожухе 44 предусмотрен блок 130 создания давления, предназначенный для поджима первого кожуха 44 (первого подшипника 41) в направлении второго кожуха 64 (второго подшипника 61), а именно вниз, при постоянном давлении. Блок 130 создания давления предпочтительно обеспечивает приложение давления, при котором намеченная обработка может быть выполнена для заготовки, в направлении стрелки Р. Например, если принять диаметр цилиндра равным 80 мм, давление составляет 0,1 МПа или более, предпочтительно 1,0 МПа или более и более предпочтительно 2,0 МПа или более. При этом давление составляет 10,0 МПа или менее, предпочтительно 8,0 МПа или менее и более предпочтительно 5,0 МПа или менее. В частности, давление составляет 0,1 МПа или более и 10,0 МПа или менее, предпочтительно 1,0 МПа или более и 8,0 МПа или менее и более предпочтительно 2,0 МПа или более и 5,0 МПа или менее. Когда сдавливающая сила, действующая со стороны блока 130 создания давления, равна вышеописанному нижнему пределу или большему значению, обеспечивается возможность выполнения достаточной обработки. Кроме того, когда сдавливающая сила, действующая со стороны блока 130 создания давления, равна вышеописанному верхнему пределу или меньшему значению, отсутствует риск возникновения прорезания или повреждения заготовки.

{0022}

Первая вращающаяся ось 21 образована с большей толщиной со стороны, на которой установлен рельефный валик 20, чем со стороны, на которой установлен каждый первый подшипник 41. Проставка 23, предназначенная для установки каждого первого подшипника 41 в заданном положении относительно рельефного валика 20, установлена на первой вращающейся оси 21 между ее ступенчатой частью 22 и каждым первым подшипником 41. Эта проставка 23 предусмотрена для предотвращения ввода каждого первого кожуха 44 в прямой контакт с первой вращающейся осью 21. Основная часть 43 первого подшипника находится в заданном положении относительно рельефного валика 20 посредством проставки 23 и зафиксирована относительно заданного места на первой вращающейся оси 21.

Аналогичным образом, вторая вращающаяся ось 31 образована с большей толщиной со стороны, на которой установлен опорный валик 30, чем со стороны, на которой установлен каждый второй подшипник 61. Проставка 33, предназначенная для установки каждого второго подшипника 61 в заданном положении относительно опорного валика 30, установлена на второй вращающейся оси 31 между ее ступенчатой частью 32 и каждым вторым подшипником 61. Эта проставка 33 предусмотрена для предотвращения ввода каждого второго кожуха 64 в прямой контакт со второй вращающейся осью 31. Основная часть 63 второго подшипника находится в заданном положении относительно опорного валика 30 посредством проставки 33 и зафиксирована относительно заданного места на второй вращающейся оси 31.

{0023}

Первый датчик 51 температуры размещен - посредством фиксации с помощью прессовой посадки или болтового соединения - в отверстии (непоказанном), выполненном в первом кожухе 44 первого подшипника 41, в котором размещен первый нагреватель 52. Первый датчик 51 температуры предпочтительно расположен в нижней части первого кожуха 44, а именно ближе ко второму подшипнику 61. Аналогичным образом, второй датчик 71 температуры размещен - посредством фиксации с помощью прессовой посадки или болтового соединения - в отверстии (непоказанном), выполненном во втором кожухе 64 второго подшипника 61, в котором размещен второй нагреватель 72. Второй датчик 71 температуры предпочтительно расположен в верхней части второго кожуха 64, а именно ближе к первому подшипнику 41. В альтернативном варианте первый датчик 51 температуры может быть размещен посредством его приклеивания к поверхности нижней части первого кожуха 44 первого подшипника 41, в котором размещен первый нагреватель 52. Аналогичным образом, второй датчик 71 температуры может быть размещен посредством его приклеивания к поверхности верхней части второго кожуха 64 второго подшипника 61, в котором размещен второй нагреватель 72. Конкретные примеры первого и второго датчиков 51, 71 температуры включают термопару «Хромель» (зарегистрированный товарный знак) -«Алюмель» (зарегистрированный товарный знак) и медь-константановую термопару. Кроме того, конкретные примеры включают терморезистор с отрицательным температурным коэффициентом сопротивления (NTC). Термопара Хромель-Алюмель является особенно предпочтительной, поскольку термоэлектродвижущая сила имеет линейную зависимость от температуры от приблизительно 200°С до приблизительно 1000°С. Когда первый и второй датчики 51, 71 температуры приклеивают к кожухам, для приклеивания можно использовать теплопроводящий адгезив, клейкую ленту, склеивающую при надавливании, или тому подобное. Кроме того, чувствительный компонент датчика температуры предпочтительно покрыт теплоизоляционным материалом. При чувствительном компоненте, покрытом теплоизоляционным материалом, обеспечивается возможность устранения влияния температуры окружающей атмосферы и более точного измерения температуры подшипника.

{0024}

Кроме того, множество отверстий 53 расположены с равными интервалами вокруг центра оси Х1 первой вращающейся оси 21, параллельно центру оси Х1 и на одинаковых расстояниях от центра оси Х1. Первый нагреватель 52 вставлен в каждое отверстие 53. То есть, множество первых нагревателей 52 расположены внутри первого кожуха 44.

Аналогичным образом, множество отверстий 73 расположены с равными интервалами вокруг центра оси Х2 второй вращающейся оси 31, параллельно центра оси Х2 и на одинаковых расстояниях от центра оси Х2. Второй нагреватель 72 вставлен в каждое отверстие 73. То есть, множество вторых нагревателей 72 расположены внутри второго кожуха 64.

{0025}

Каждый из первых и вторых нагревателей 52, 72 предпочтительно образован из патронного нагревателя. Один пример патронного нагревателя включает нагреватель, в котором нагревательный элемент для резистивного нагрева расположен в центре металлической наружной трубки, и подводящий провод соединен с нагревательным элементом. Кроме того, термостойкие изоляционные материалы заделаны с обеих сторон нагревательного элемента, и оба конца наружной трубки герметично закрыты колпачками. Кроме того, нагревательная спираль также может быть использована в качестве первых и вторых нагревателей 52, 72, каждый из которых также выполнен в виде патронного нагревателя. Могут быть использованы нагреватели в различных видах/формах при условии, что нагреватель может быть вставлен в отверстие и может обеспечить нагрев кожуха.

{0026}

Каждая из заданных температур нагрева первого подшипника 41 и второго подшипника 61 представляет собой температуру, по существу равную максимально достижимым температурам или превышающую максимально достижимые температуры каждого из первого подшипника 41 и второго подшипника 61, когда рельефный валик 20 и опорный валик 30 приводятся в действие без нагрева посредством первых и вторых нагревателей 52, 72.

Заданная температура нагрева превышает на 1°С или более, предпочтительно превышает на 5°С или более и более предпочтительно превышает на 10°С или более максимально достижимую температуру. Кроме того, заданная температура нагрева превышает на 50°С или менее, предпочтительно превышает на 40°С или менее и более предпочтительно превышает на 30°С или менее максимально достижимую температуру. В частности, заданная температура нагрева превышает на 1°С или более и 50°С или менее, предпочтительно превышает на 5°С или более и 40°С или менее и более предпочтительно превышает на 10°С или более и 30°С или менее максимально достижимую температуру.

{0027}

Далее будет описана максимально достижимая температура. Максимально достижимая температура означает температуру, при которой количество выделяемого тепла и количество рассеиваемого тепла подшипника достигают состояния равновесия.

Подшипник обычно нагревается под действием тепла, передаваемого через вращающуюся ось, и за счет выделения тепла самим подшипником. В частности, первый подшипник 41 и второй подшипник 61, описанные выше, нагреваются главным образом за счет теплоты, выделяющейся при трении, или тому подобной теплоты, генерируемой при качении тела качения подшипника, когда рельефный валик 20 и опорный валик 30 приведены в действие. Кроме того, когда рельефный валик 20 и опорный валик 30 приведены в действие при их нагреве до заданной температуры, подшипник нагревается под действием тепла, передаваемого через вращающуюся ось от валика. Как показано на фиг.6, в обычном случае, когда подшипник не нагревается нагревателем, температура каждого подшипника на стороне ОР и стороне DR рельефного валика и на стороне ОР и стороне DR опорного валика повышается одновременно с началом работы устройства. В то же время увеличивается расстояние Dx между центрами осей. При этом, если пройдет заданное время, количество тепла, выделяющегося в подшипнике, и количество тепла, рассеиваемого в атмосферу вокруг подшипника, достигают состояния равновесия, и поэтому повышение температуры подшипника прерывается. Температура подшипника в этом случае представляет собой максимально достижимую температуру Tm. Максимально достижимая температура Tm различается в зависимости от каждого подшипника. Одновременно степень изменения расстояния Dx между центрами осей также уменьшается.

{0028}

Приводной вал (непоказанный) присоединен к любой из двух сторон оси в случае первой и второй вращающихся осей 21, 31. Соответственно, тепло, передаваемое через вращающуюся ось, легко рассеивается к стороне приводного вала (стороне DR), и поэтому температура подшипника со стороны приводного вала имеет тенденцию уменьшаться. Другими словами, температура подшипника со стороны, к которой приводной вал не присоединен (стороны OR), имеет тенденцию быть выше, чем температура со стороны приводного вала, поскольку тепло почти не рассеивается. Кроме того, рельефный валик 20 и опорный валик 30 имеют разную форму, а также разные материалы в ряде случаев. Когда материал различается, теплопроводность будет разной. В таком случае максимально достижимая температура Tm первого подшипника 41 будет отличаться от максимально достижимой температуры Tm второго подшипника 61 в ряде случаев.

{0029}

Как описано выше, когда максимально достижимая температура Tm различается в зависимости от каждого подшипника, заданная температура Т0 нагрева предпочтительно задана равной температуре, которая по существу максимально достижимой температуре Tm или превышает максимально достижимую температуру Tm для всех подшипников, для выполнения регулирования температуры. Кроме того, заданная температура Т0 нагрева может быть задана равной одной и той же температуре для каждого подшипника или температуре, различающейся в зависимости от каждого подшипника, при условии, что соблюдается вышеописанный температурный режим, но предпочтительно задана равной одинаковой температуре для всех подшипников. Причина заключается в том, что в случае, если заданная температура нагрева будет различаться для подшипников, тепловой поток между подшипниками создается из-за разности заданных температур нагрева, и регулирование температуры усложняется.

{0030}

Кроме того, как показано на фиг.6, в обрабатывающем устройстве по настоящему изобретению заданная температура Т0 нагрева задана равной 70°С, например, для обеих пар из первого и второго подшипников 41, 61 на стороне DR и на стороне OR каждого из рельефного валика 20 и опорного валика 30. При этом устройство начинает работать в состоянии, в котором первые и вторые подшипники 41, 61 нагреты до заданной температуры Т0 нагрева. При начале работы нагрев посредством первых и вторых нагревателей 52, 72 прекращается. Следовательно, количество тепла, рассеиваемого от первых и вторых кожухов 44, 64, становится больше количества тепла, выделяющегося при работе первых и вторых подшипников 41, 61, и температуры первых и вторых подшипников 41 и 61 становятся ниже заданной температуры Т0 нагрева. Причина состоит в том, что тепло от основной части подшипника поглощается кожухом, и тепло рассеивается от кожуха. Соответственно, первые и вторые нагреватели 52, 72 должны представлять собой нагреватель, который генерирует тепло в количестве, превышающим количество тепла, рассчитанное посредством вычитания количества тепла, выделяемого подшипником, из количества тепла, рассеиваемого от кожуха.

{0031}

Даже после начала работы устройства температуры подшипников, представляющих собой первые и вторые подшипники 41, 61, измеряются соответственно первыми и вторыми датчиками 51, 71 температуры. Если измеренная температура подшипника становится ниже заданной температуры Т0 нагрева, терморегулятор 101 приводит в действие источник питания для первых и вторых нагревателей 52, 72, соответствующих подшипнику, в котором измеренная температура становится ниже заданной температуры Т0 нагрева, для перевода его в состояние «ВКЛЮЧЕНО». После этого терморегулятор 101 функционирует для нагрева подшипника посредством нагревателя, при этом источник питания переведен в состояние «ВКЛЮЧЕНО» для повышения температуры подшипника. Температура подшипника измеряется непрерывно, и, когда температура подшипника достигнет заданной температуры Т0 нагрева, терморегулятор 101 создает возможность выключения источника питания для нагревателя. Таким образом, включение или выключение источника питания для нагревателя, соответствующего подшипнику, повторяется при сравнении измеренной температуры каждого подшипника с заданной температурой Т0 нагрева, посредством чего температуры первых и вторых подшипников 41, 61 поддерживаются на уровне заданной температуры Т0 нагрева. Когда температуру подшипников регулируют так, чтобы она оставалась равной заданной температуре Т0 нагрева, изменчивость расстояния Dx между центрами осей почти устраняется, и расстояние Dx становится по существу постоянным. Соответственно, обрабатывающее устройство 10 может функционировать в состоянии, в котором расстояние Dx между центрами осей стабилизировано. Кроме того, расстояние Dx между центрами осей определяют посредством моделирования, используя коэффициент теплового расширения каждого подшипника и температуру подшипника в качестве параметров на основе расстояния между центрами осей перед работой подшипника и диаметра каждого подшипника.

{0032}

Кроме того, как показано на фиг. 1 и фиг. 2, в паре первых подшипников 41, например, внутреннее кольцо 46 с дорожкой качения одного первого подшипника 41А из их пары предпочтительно установлено по горячей/плотной/напряженной посадке на первой вращающейся оси 21, и внутреннее кольцо 46 с дорожкой качения другого первого подшипника 41В из их пары предпочтительно установлено на первой вращающейся оси 21 по посадке с зазором. Место для посадки с зазором предпочтительно представляет собой свободный конец первой вращающейся оси 21, а именно сторону, которая не соединена с каким-либо другим валом.

Второй подшипник 61 представляет собой подшипник качения, имеющий конфигурацию, аналогичную конфигурации первого подшипника 41. Соответственно, в паре вторых подшипников 61, например, внутреннее кольцо с дорожкой качения одного второго подшипника 61А из их пары предпочтительно установлено по горячей посадке на второй вращающейся оси 31, и внутреннее кольцо с дорожкой качения другого второго подшипника 61В из их пары предпочтительно установлено по посадке с зазором на второй вращающейся оси 31. Место для посадки с зазором предпочтительно представляет собой свободный конец второй вращающейся оси 31, а именно сторону, которая не соединена с каким-либо другим валом.

Как описано выше, когда внутреннее кольцо с дорожкой качения одного подшипника, обеспечивающего опору для вращающейся оси, установлено по посадке с зазором, даже при создании осевой нагрузки за счет расширения вращающейся оси в направлении оси, осевая нагрузка не будет действовать на подшипник. Следовательно, может быть предотвращено повреждение подшипника, вызываемое осевой нагрузкой.

Кроме того, хотя это не показано на фигуре, вместо горячей посадки втулка установлена между внутренним кольцом с дорожкой качения подшипника и вращающейся осью, подлежащей вставке в него, для фиксации внутреннего кольца с дорожкой качения относительно вращающейся оси. При этом гайка может быть навинчена на резьбу, выполненную на сужающейся поверхности втулки, для крепления и фиксации втулки относительно вращающейся оси.

{0033}

Центр ос Х1 первой вращающейся оси 21 рельефного валика 20 и центр оси Х2 второй вращающейся оси 31 опорного валика 30 предпочтительно расположены параллельно друг другу. Когда центры осей Х1, Х2 расположены параллельно друг другу, расстояние между окружной периферийной поверхностью рельефного валика 20 и окружной периферийной поверхностью опорного валика 30 поддерживается на постоянном уровне. Для регулирования положения центра осей Х1, Х2 так, чтобы они были параллельными друг другу, регулировку выполняют посредством перемещения блока 81 регулирования расстояния между валиками, расположенного между первым подшипником 41 и вторым подшипником 61. В дальнейшем будет описан блок 81 регулирования расстояния между валиками.

{0034}

Блоки 81 (81А, 81В) регулирования расстояния между валиками предусмотрены между первыми подшипниками 41 и вторыми подшипниками 61, расположенными напротив друг друга. Этот блок 81 регулирования расстояния между валиками имеет шестигранную форму блока с верхней поверхностью 81S, представляющей собой поверхность со стороны первого подшипника 41, нижней поверхностью 81D, представляющей собой поверхность со стороны второго подшипника 61, и четырьмя боковыми поверхностями. В блоке 81 регулирования расстояния между валиками, как показано на фиг.2, верхняя поверхность 81S имеет наклон относительно горизонтальной плоскости по отношению к направлению Y. То есть, при описании блока 81 регулирования расстояния между валиками со ссылкой на фиг.2 место с левой стороны верхней поверхности 81S блока 81 регулирования расстояния между валиками будет расположено выше, чем место с ее правой стороны. С другой стороны, по отношению к направлению Х верхняя поверхность 81S параллельна горизонтальной плоскости. Поверхность со стороны нижней поверхности 41S первого кожуха 44 первого подшипника 41, а именно со стороны блока 81 регулирования расстояния между валиками, аналогичным образом образована в виде поверхности, имеющей наклон относительно горизонтальной плоскости по отношению к направлению Y, соответствующий верхней поверхности 81S блока 81 регулирования расстояния между валиками. Другими словами, нижняя поверхность 41S первого кожуха 44 первого подшипника 41 и верхняя поверхность 81S блока 81 регулирования расстояния между валиками образованы в виде поверхностей, параллельных друг другу.

{0035}

Градиент наклона блока 81 регулирования расстояния между валиками составляет 0,1° или более, предпочтительно 0,2° или более и более предпочтительно 0,3° или более относительно горизонтальной плоскости. При этом градиент наклона составляет 10° или менее, предпочтительно 5° или менее и более предпочтительно 2° или менее относительно горизонтальной плоскости. В частности, градиент наклона составляет 0,1° или более и 10° или менее, предпочтительно 0,2° или более и 5° или менее и более предпочтительно 0,3° или более и 2° или менее. Когда градиент наклона больше вышеописанного нижнего предела, может сохраняться достаточный диапазон регулируемых значений расстояния между центрами осей, и может быть обеспечено достаточное регулирование расстояния между центрами осей. Между тем, когда градиент наклона меньше или равен вышеописанному верхнему пределу, диапазон регулируемых значений расстояния между центрами осей не является чрезмерно большим, и может быть легко выполнена тонкая регулировка.

{0036}

Углеродистая сталь, предназначенная для применения в конструкциях машин, (например, S45C) используется для блока 81 регулирования расстояния между валиками. S45C представляет собой сталь, подлежащую выбору, в частности, тогда, когда требуется прочность, и она имеет очень хорошую обрабатываемость при резании или шлифовании. Следовательно, углеродистая сталь, предназначенная для применения в конструкциях машин, представляет собой материал, пригодный для блока 81 регулирования расстояния между валиками, который должен быть размещен с возможностью скольжения между первым кожухом 44 и вторым кожухом 64. Для предотвращения прилипания или схватывания поверхности скольжения, представляющие собой верхнюю поверхность и нижнюю поверхность блока 81 регулирования расстояния между валиками и предназначенные для скольжения относительно первого и второго кожухов 44, 64, предпочтительно имеют, например, большое число углублений, имеющих глубину, приблизительно составляющую несколько микрон, на поверхностях при регулировании плоскостности до 100 мкм или менее. Например, предпочтительна шабреная поверхность, плоскостность которой обеспечена шабрением. Аналогичным образом, поверхности первого и второго кожухов 44, 64, находящиеся в контакте с поверхностями скольжения блока 81 регулирования расстояния между валиками, также предпочтительно представляют собой шабреную поверхность, плоскостность которой обеспечена шабрением. Поскольку поверхности образованы в виде шабреных поверхностей, обеспечивается уменьшение адгезионного сцепления между поверхностями для создания возможности легкого скольжения. Кроме того, также облегчается ввод смазочного масла на поверхности скольжения. Следовательно, при малых перемещениях блока 81 регулирования расстояния между валиками отсутствует потребность в исходном, существенно большом усилии, когда блок 81 регулирования расстояния между валиками начинает перемещаться, и поэтому тонкая регулировка становится легко выполняемой. Кроме того, канавка (непоказанная) может быть выполнена на поверхности скольжения блока 81 регулирования расстояния между валиками, и выступающая линейная часть (непоказанная), имеющая форму, соответствующую канавке, может быть выполнена на поверхности на стороне корпуса, скользящей по поверхности скольжения. Например, канавка может быть образована в виде канавки, имеющей V-образное поперечное сечение, и выступающая линейная часть может быть образована в виде выступающей линейной части, имеющей поперечное сечение в виде перевернутой буквы V и перемещаемой со скольжением в канавке, имеющей V-образное поперечное сечение. Таким образом, при комбинации канавки с выступающей линейной частью можно обеспечить точное перемещение блока 81 регулирования расстояния между валиками, не вызывая выбега в боковом направлении при перемещении блока 81 регулирования расстояния между валиками.

{0037}

Между тем, нижняя поверхность 81D блока 81 регулирования расстояния между валиками и верхняя поверхность 111S нижней части 111 опоры образованы в виде поверхностей, параллельных горизонтальной плоскости. То есть, верхняя поверхность 81S и нижняя поверхность 81D блока 81 регулирования расстояния между валиками образованы не параллельными друг другу. При этом канавка (непоказанная) и выступающая линейная часть (непоказанная), описанные выше, могут быть выполнены на поверхностях скольжения, представляющих собой нижнюю поверхность 81D блока 81 регулирования расстояния между валиками и поверхность второго кожуха 64. Кроме того, эти поверхности скольжения предпочтительно образованы в виде шабреных поверхностей.

{0038}

Блок 81 регулирования расстояния между валиками перемещается за счет поворота винта. В частности, внутренняя резьба (непоказанная) нарезана на опоре 110 в направлении, перпендикулярном первой и второй вращающимся осям 21, 31, и элемент с наружной резьбой 82, ввинчиваемой во внутреннюю резьбу, расположен так, чтобы он опирался с возможностью поворота по существу в центре боковой поверхности блока 81 регулирования расстояния между валиками. Этот элемент с наружной резьбой 82 предпочтительно образован с возможностью перемещения вперед при его вращении в горизонтальном направлении. Следовательно, внутренняя резьба нарезана на опоре 110 таким образом, что элемент с наружной резьбой 82 вращается в горизонтальном направлении.

Соответственно, вращение элемента с наружной резьбой 82 вызывает перемещение блока 81 регулирования расстояния между валиками в направлении Y, представляющем собой направление, перпендикулярное к первой и второй вращающимся осям 21, 31 в горизонтальной плоскости. Например, при нормальном вращении элемента с наружной резьбой 82 обеспечивается возможность перемещения блока 81 регулирования расстояния между валиками в направлении стрелки С, и при вращении элемента с наружной резьбой 82 в обратном направлении обеспечивается возможность перемещения блока 81 регулирования расстояния между валиками в направлении стрелки D. Верхняя поверхность 81S и нижняя поверхность 81D блока 81 регулирования расстояния между валиками не параллельны друг другу, и блок 81 регулирования расстояния между валиками образован с возможностью перемещения в горизонтальном направлении, посредством чего обеспечивается возможность регулирования расстояния между центрами осей.

Кроме того, в качестве средства обеспечения перемещения блока 81 регулирования расстояния между валиками может быть использован шариковый винт. При использовании шарикового винта обеспечивается более плавное перемещение блока 81 регулирования расстояния между валиками.

{0039}

Блок 81 регулирования расстояния между валиками предпочтительно имеет третий датчик температуры (непоказанный) для измерения его температуры и третий нагреватель (непоказанный). В таком случае терморегулятор 101 предпочтительно также имеет функцию поддержания заданной температуры нагрева блока 81 регулирования расстояния между валиками. То есть, терморегулятор 101 также выдает команду на нагрев блока 81 регулирования расстояния между валиками третьему нагревателю на основе температуры блока 81 регулирования расстояния между валиками, измеренной третьим датчиком температуры.

{0040}

В качестве третьего датчика температуры может быть использован датчик, аналогичный первому датчику 51 температуры, и его приклеивают, например, к центру боковой поверхности блока 81 регулирования расстояния между валиками. Средство приклеивания аналогично средству для вышеописанного первого датчика 51 температуры. Кроме того, место, в котором приклеен третий датчик температуры, не ограничено вышеописанным местом при условии, что используется место, в котором может быть измерена температура блока 81 регулирования расстояния между валиками.

{0041}

В блоке 81 регулирования расстояния между валиками множество отверстий (непоказанных) предпочтительно расположены параллельно направлению, перпендикулярному к центра оси Х1 первой вращающейся оси 21, например, с равными интервалами. В каждое отверстие вставлен третий нагреватель. То есть, третий нагреватель расположен внутри блока 81 регулирования расстояния между валиками. Третий нагреватель предпочтительно образован в виде патронного нагревателя. В качестве патронного нагревателя используется вышеописанный нагреватель, аналогичный первому нагревателю 52. Кроме того, могут быть использованы нагреватели в различных видах/формах, например, таких как нагревательная спираль, при условии, что применяется нагреватель, который может быть вставлен в отверстие и может обеспечить нагрев блока 81 регулирования расстояния между валиками.

{0042}

Один предпочтительный вариант осуществления способа обработки согласно настоящему изобретению будет описан со ссылкой на фиг. 1 и фиг. 2.

В способе обработки по варианту осуществления используют, например, вышеупомянутое обрабатывающее устройство 10. То есть, обрабатывающее устройство 10 имеет: пару первых подшипников 41, обеспечивающих опору для вращающейся оси 21 рельефного валика 20 с возможностью ее вращения, и пару вторых подшипников 61, расположенных в местах, обращенных к паре первых подшипников 41, и обеспечивающих опору для вращающейся оси 31 опорного валика 30 с возможностью ее вращения. Кроме того, обрабатывающее устройство 10 имеет датчик температуры и нагреватель на, по меньшей мере, одном из первого подшипника 41 и второго подшипника 61. Первый подшипник 41 снабжен первым датчиком 51 температуры и первым нагревателем 71, и второй подшипник 61 снабжен вторым датчиком 52 температуры и вторым нагревателем 72.

При этом обрабатывающее устройство 10 используют для размещения листа 200 нетканого материала как заготовки между рельефным валиком 20 и опорным валиком 30 и вращения рельефного валика 20 и опорного валика 30, посредством чего выполняется обработка.

При этом температуру каждого из первых подшипников 41 и вторых подшипников 61 регулируют посредством терморегулятора 101 для поддержания ее на уровне заданной температуры нагрева. Заданная температура нагрева представляет собой температуру, превышающую максимально достижимую температуру первых подшипников 41 и вторых подшипников 61, когда рельефный валик 20 и опорный валик 30 приводятся в действие без нагрева.

{0043}

Будет описан конкретный способ регулирования температуры посредством терморегулятора 101.

В качестве одного примера будет описано регулирование температуры первого подшипника 41А.

Рельефный валик 20 и опорный валик 30 приводят в действие. Температура первого подшипника 41А повышается одновременно с приведением в действие обоих валиков. При этом максимально достижимую температуру первого подшипника 41А принимают в качестве Tm. При этом заданная температура Т0 нагрева первого подшипника 41А превышает на 1°С или более, предпочтительно превышает на 5°С или более и более предпочтительно превышает на 10°С или более максимально достижимую температуру. Кроме того, заданная температура Т0 нагрева превышает на 50°С или менее, предпочтительно превышает на 40°С или менее и более предпочтительно превышает на 30°С или менее максимально достижимую температуру. В частности, заданная температура Т0 нагрева превышает на 1°С или более и 50°С или менее, предпочтительно превышает на 5°С или более и 40°С или менее и более предпочтительно превышает на 10°С или более и 30°С или менее максимально достижимую температуру Tm.

{0044}

В таком случае нижеописанную операцию выполняют так, чтобы температура первого подшипника 41А достигла заданной температуры Т0 нагрева.

Температуру Т1 первого подшипника 41А измеряют посредством первого датчика 51 температуры, установленного в первом кожухе 44. Терморегулятор 101 устанавливает, равна ли температура Т1 заданной температуре Т0 нагрева или нет или меньше ее или нет. Соответственно, заданная температура Т0 нагрева каждого подшипника предварительно задана в терморегуляторе 101. Когда температура Т1, измеренная первым датчиком 51 температуры, ниже заданной температуры Т0 нагрева, терморегулятор 101 выдает команду на нагрев первому нагревателю 52, при этом терморегулятор 101 приводит в действие первый нагреватель 52 для нагрева первого подшипника 41А. Кроме того, ситуация, при которой команда на нагрев выдается первому нагревателю 52, или ситуация, при которой команда на нагрев не выдается первому нагревателю 52, определяется командой на включение или выключение источника питания (непоказанного), предназначенного для подачи электроэнергии первому нагревателю 52, как описано выше.

{0045}

Температура Т1 первого подшипника 41А непрерывно измеряется первым датчиком 51 температуры. При этом так же, как описано выше, температура Т1 сравнивается с заданной температурой Т0 нагрева. Измерительные операции выполняют последовательно до тех пор, пока температура Т1, измеренная первым датчиком 51 температуры, не превысит заданную температуру Т0 нагрева. Когда температура Т1, измеренная первым датчиком 51 температуры, превысит заданную температуру Т0 нагрева, терморегулятор 101 прекращает нагрев, выполняемый первым нагревателем 52. То есть, источник питания, предназначенный для подачи электроэнергии первому нагревателю 52, переводится в состояние «ВЫКЛЮЧЕНО».

{0046}

При этом даже после прекращения нагрева, выполняемого первым нагревателем 52, температуру Т1 измеряют, и, когда температура Т1 достигнет заданной температуры Т0 нагрева или меньших значений, первые подшипники 41 снова нагревают посредством первого нагревателя 52.

Как описано выше, температуру Т1 первого подшипника 41А можно регулировать так, чтобы она была равной заданной температуре Т0 нагрева, всегда на основе заданной температуры Т0 нагрева.

{0047}

Регулирование для первого подшипника 41В и вторых подшипников 61А, 61В может также осуществляться способом, аналогичным регулированию для первого подшипника 41А. В вышеуказанном случае задаваемую температуру Т0 нагрева задают на основе максимально достижимой температуры Tm для каждого подшипника. Заданная температура Т0 нагрева первых подшипников 41 и заданная температура Т0 нагрева вторых подшипников 61 заданы равными одинаковой температуре. Таким образом, заданная температура Т0 нагрева, которая должна быть задана для каждого подшипника, предпочтительно представляет собой одинаковую температуру с учетом легкости регулирования температуры.

Ситуация, в которой максимально достижимая температура Tm каждого подшипника разная, является обычной. Такая ситуация вызывается различием в температуре атмосферы в месте установки каждой вращающейся оси, состоянием соединения с приводным валом или тому подобным. Следовательно, в ряде случаев расстояние Dx1 между центрами осей вращающихся осей в месте их вставки соответственно в первый подшипник 41 и второй подшипник 61А при заданной температуре Т0 нагрева отличается от расстояния Dx2 между центрами осей вращающихся осей в месте их вставки соответственно в первый подшипник 41В и второй подшипник 61В. В таком случае тонкое регулирование расстояний Dx1 и Dx2 между центрами осей для обеспечения их эквивалентности осуществляется посредством блока 81 регулирования расстояния между валиками.

{0048}

При этом вторые подшипники 61, в которые вставлена вторая вращающаяся ось 31 опорного валика 30, зафиксированы относительно нижней части 111 опоры, и поэтому положение центра оси Х2 второй вращающейся оси 31 может сохраняться горизонтальным и неподвижным. Соответственно, при регулировании расстояния между центрами осей высоту центра оси Х1 регулируют посредством блока 81 регулирования расстояния между валиками при сохранении горизонтальности центра оси Х1. То есть, такое регулирование выполняют посредством вращения элемента с наружной резьбой 82 для перемещения блока 81 регулирования расстояния между валиками так, чтобы расстояние Dx1 между центрами осей стало равным расстоянию Dx2 между центрами осей. Кроме того, предпочтительно предварительно измеряют величину перемещения первых подшипников 41 в направлении подъема, а именно величину перемещения центра оси Х1, в зависимости от величины поворота элемента с наружной резьбой 82.

{0049}

Регулирование температуры подшипника посредством вышеописанного терморегулятора 101 выполняют на четырех подшипниках: первых подшипниках 41А, 41В и вторых подшипниках 61А, 61В. Даже когда регулирование температуры выполняют только или на первом подшипнике 41, или на втором подшипнике 61, расстояние между центрами осей первой вращающейся оси 21 и второй вращающейся оси 31 может поддерживаться на постоянном уровне, хотя точность снижается. Также и в этом случае тонкое регулирование положения центра оси Х1 первой вращающейся оси 21 в направлении высоты относительно центра оси Х2 второй вращающейся оси 31 выполняют посредством блока 81 регулирования расстояния между валиками так же, как описано выше.

{0050}

Если предположить, что центр оси Х2 второй вращающейся оси 31, опирающейся с возможностью вращения на вторые подшипники 61, сохраняется горизонтальной, в этом состоянии положение центра оси Х1 первой вращающейся оси 21, опирающейся с возможностью вращения на второй подшипник 41, регулируют так, чтобы она была параллельна вышеописанной центра оси Х2. Регулировку для обеспечения параллельности выполняют после приведения в движение первой и второй вращающихся осей 21, 31 и повышения температур первых подшипников 41 и вторых подшипников 61 и после того, как каждый из них достигнет максимально достижимой температуры Tm. При этом при регулировке для обеспечения параллельности блок 81 регулирования расстояния между валиками перемещают посредством операции поворота/вращения элемента с наружной резьбой 82 для смещения вверх и подъема первого подшипника 41 за счет использования наклона верхней поверхности блока 81 регулирования расстояния между валиками или опускания первого подшипника 41 под действием его собственного веса и давления, создаваемого блоком 130 создания давления. При этом элемент с наружной резьбой 82 поворачивают с величиной поворота, необходимой для подъема или опускания первого подшипника 41, посредством чего регулируются расстояния Dx (Dx1, Dx2) между центрами осей. Это расстояние Dx1 между центрами осей представляет собой расстояние между центрами осей первого подшипника 41А и второго подшипника 61А, и расстояние Dx2 между центрами осей представляет собой расстояние между центрами осей первого подшипника 41В и второго подшипника 61В. Соответственно, регулируется положение блока 81 регулирования расстояния между валиками, посредством чего обеспечивается возможность регулирования соответствующих расстояний Dx1, Dx2 между центрами осей.

{0051}

В соответствии с конструкцией обрабатывающего устройства 10 температуры первых и вторых подшипников 41, 61 можно регулировать посредством терморегулятора 101, и, следовательно, даже во время работы валиков расстояние Dx между центрами осей первой вращающейся оси 21 рельефного валика 20 и второй вращающейся оси 31 опорного валика 30 может поддерживаться равным постоянному расстоянию. Кроме того, согласно способу обработки даже в случае, если проходит некоторое время при работе рельефного валика 20 и опорного валика 30, подавляется изменчивость расстояния между первой вращающейся осью 21 и второй вращающейся осью 31, и может поддерживаться нормальная обработка заготовки.

Следовательно, когда рельефный валик 20 приводят в движение, например, в направлении стрелки M и опорный валик 30 приводят в движение, например, в направлении стрелки N для обработки, например, нетканого материала 200 в качестве заготовки, может быть предотвращена неоптимальная обработка для скрепления нетканых материалов или неоптимальная обработка для разрезания нетканого материала. Соответственно, скрепление нетканых материалов или разрезание нетканого материала могут выполняться надежным образом.

{0052}

Кроме того в обрабатывающем устройстве 10 вторые подшипники 61 зафиксированы относительно нижней части 111 опоры, и поэтому даже в случае, если вторые подшипники 61 нагреваются, часть тепла рассеивается в сторону нижней части 111 опоры. Следовательно, подавляется тепловое расширение второго подшипника 61. Соответственно, подавляется изменчивость расстояния Dx между центрами осей, представляющими собой центр оси Х1 первой вращающейся оси 21, опирающейся с возможностью вращения на первые подшипники 41, и центр оси Х2 второй вращающейся оси 31, опирающейся с возможностью вращения на вторые подшипники 61. Однако для регулирования расстояния Dx между центрами осей с высокой точностью, как описано выше, второй датчик 71 температуры и второй нагреватель 72 предпочтительно также расположены на стороне второго подшипника 61. Следовательно, может быть обеспечено регулирование расстояния Dx между центрами осей с высокой точностью.

{0053}

Конкретные примеры предпочтительной заготовки, подлежащей обработке в вышеописанном обрабатывающем устройстве, включают композиционный лист, включающий в себя два листовых материала и множество эластичных элементов, размещенных в растянутом состоянии между обоими данными листовыми материалами и проходящих в одном направлении. В качестве данных двух листовых материалов могут быть использованы различные нетканые материалы, пленки или тому подобное, и в особенно предпочтительном варианте может быть использован нетканый материал. Два листовых материала могут представлять собой материалы одинакового типа или материалы, отличающиеся по типу друг от друга. В качестве нетканого материала может быть использован, например, фильерный нетканый материал, нетканый материал, скрепленный пропусканием воздуха насквозь, нетканый материал, полученный гидроперепутыванием, нетканый материал, полученный аэродинамическим способом из расплава, или тому подобное. Также может быть использован ламинат из произвольных двух видов или большего числа видов данных нетканых материалов.

Согласно вышеописанному способу обработки, в котором используется вышеописанное обрабатывающее устройство 10, обработка может стабильно выполняться на легко поддающемся растяжению, листовом материале, имеющем относительное удлинение в направлении MD, составляющее от приблизительно 0,5 до приблизительно 5%, в частности, во время действия нагрузки, составляющей 2 Н/50 мм, при которой дефекты легко возникают при обработке листа вследствие сложности обеспечения стабильного перемещения. Поскольку в вышеописанном обрабатывающем устройстве 10 обеспечивается тонкая регулировка расстояния между валиками с высокой точностью, создается возможность предпочтительного использования способа обработки для обработки, например, нетканого материала из полипропиленовых волокон, представляющего собой легко растягивающийся листовой материал, имеющий вышеописанное относительное удлинение. MD - это аббревиатура от Machine Direction (машинное направление, направление перемещения полуфабриката в машине).

Конкретные примеры вышеописанной обработки включают скрепление двух листовых материалов (например, скрепление посредством тиснения) и разрезание эластичного элемента вышеописанного композиционного листа. В частности, способ обработки предпочтителен для разрезания эластичного элемента (например, резиновой нити), расположенного между тонкими листовыми материалами, без разрезания тонкого листового материала, имеющего вышеописанное относительное удлинение.

Вышеописанный композиционный лист может применяться для впитывающего изделия или тому подобного и предпочтительно используется, например, в качестве наружной упаковки, размещенной со стороны наружной поверхности впитывающей основной части в одноразовом подгузнике типа трусов.

{0054}

С учетом вышеприведенных вариантов осуществления согласно настоящему изобретению дополнительно раскрыты обрабатывающие устройства и способы обработки, описанные ниже.

<1>

Обрабатывающее устройство, содержащее:

пару первых подшипников, обеспечивающих опору для вращающейся оси рельефного валика с возможностью ее вращения; и

пару вторых подшипников, расположенных в местах, обращенных к паре первых подшипников, и обеспечивающих опору для вращающейся оси опорного валика с возможностью ее вращения,

при этом обрабатывающее устройство содержит датчик температуры и нагреватель на, по меньшей мере, любом одном из первого подшипника и второго подшипника; и

терморегулятор для поддержания температуры подшипника, имеющего датчик температуры и нагреватель, на уровне заданной температуры нагрева, при этом терморегулятор выдает команду на нагрев подшипника нагревателю на основе температуры подшипника, измеренной датчиком температуры.

{0055}

<2>

Обрабатывающее устройство по вышеприведенному пункту <1>, в котором терморегулятор управляет нагревателем для нагрева подшипника, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру, более низкую, чем заданная температура нагрева, и для прекращения работы нагревателя, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру, более высокую, чем заданная температура нагрева, посредством чего температура подшипника поддерживается на уровне заданной температуры нагрева.

<3>

Обрабатывающее устройство по вышеприведенному пункту <1> или <2>, в котором датчик температуры содержит первый датчик температуры для измерения температуры первого подшипника и второй датчик температуры для измерения температуры второго подшипника, и

нагреватель содержит первый нагреватель для нагрева первого подшипника и второй нагреватель для нагрева второго подшипника.

<4>

Обрабатывающее устройство по вышеприведенному пункту <3>, в котором первый подшипник имеет основную часть первого подшипника и первый кожух, расположенный вокруг основной части первого подшипника,

второй подшипник имеет основную часть второго подшипника и второй кожух, расположенный вокруг основной части второго подшипника,

первый нагреватель расположен в первом кожухе, и

второй нагреватель расположен во втором кожухе.

<5>

Обрабатывающее устройство по вышеприведенному пункту <4>, содержащее отверстия, расположенные параллельно центра оси вращающейся оси рельефного валика и вокруг центра оси в первом кожухе, и

содержащее первый нагреватель в каждом из данных отверстий.

<6>

Обрабатывающее устройство по вышеприведенному пункту <4> или <5>, содержащее отверстия, расположенные параллельно центра оси вращающейся оси опорного валика и вокруг центра оси во втором кожухе, и

содержащее втором нагреватель в каждом из данных отверстий.

<7>

Обрабатывающее устройство по любому из вышеприведенных пунктов <4> - <6>, в котором второй кожух прикреплен к основанию, и

первый кожух расположен с возможностью подъема вдоль направляющих рельсов, прикрепленных к основанию.

<8>

Обрабатывающее устройство по любому из вышеприведенных пунктов <4> - <7>, в котором первый датчик температуры расположен в отверстии, выполненном в первом кожухе.

<9>

Обрабатывающее устройство по любому из вышеприведенных пунктов <4> - <8>, в котором второй датчик температуры расположен в отверстии, выполненном во втором кожухе.

<10>

Обрабатывающее устройство по любому из вышеприведенных пунктов <1> - <9>, в котором нагреватель содержит патронный нагреватель.

<11>

Обрабатывающее устройство по любому из вышеприведенных пунктов <1> - <10>, в котором заданная температура нагрева представляет собой температуру, превышающую максимально достижимую температуру подшипника, когда рельефный валик и опорный валик приводятся в действие без нагрева посредством нагревателя.

<12>

Обрабатывающее устройство по вышеприведенному пункту <11>, в котором заданная температура нагрева превышает максимально достижимую температуру на 1°С или более, предпочтительно на 5°С или более и более предпочтительно на 10°С или более и превышает максимально достижимую температуру на 50°С или менее, предпочтительно на 40°С или менее и более предпочтительно на 30°С или менее, в частности, превышает максимально достижимую температуру на 1°С или более и 50°С или менее, предпочтительно на 5°С или более и 40°С или менее и более предпочтительно на 10°С или более и 30°С или менее.

<13>

Обрабатывающее устройство по любому из вышеприведенных пунктов <1> - <12>, в котором заданная температура нагрева в первом подшипнике и заданная температура нагрева во втором подшипнике заданы равными одной и той же температуре.

<14>

Обрабатывающее устройство по любому из вышеприведенных пунктов <1> - <13>, содержащее блок регулирования расстояния между валиками, расположенный между первым подшипником и вторым подшипником для регулирования расстояния между центрами осей рельефного валика и опорного валика.

<15>

Обрабатывающее устройство по вышеприведенному пункту <14>, содержащее:

третий датчик температуры для измерения температуры блока регулирования расстояния между валиками; и

третий нагреватель, расположенный в блоке регулирования расстояния между валиками,

при этом терморегулятор предназначен для поддержания температуры блока регулирования расстояния между валиками на уровне заданной температуры нагрева, при этом терморегулятор выдает команду на нагрев блока регулирования расстояния между валиками третьему нагревателю на основе температуры блока регулирования расстояния между валиками, измеренной третьим датчиком температуры.

<16>

Обрабатывающее устройство по вышеприведенному пункту <14> или <15>, в котором блок регулирования расстояния между валиками имеет шестигранную форму блока с верхней поверхностью, представляющей собой поверхность со стороны первого подшипника, нижней поверхностью, представляющей собой поверхность со стороны второго подшипника, и четырьмя боковыми поверхностями.

<17>

Обрабатывающее устройство по вышеприведенному пункту <16>, в котором верхняя поверхность и нижняя поверхность блока регулирования расстояния между валиками не параллельны друг другу.

<18>

Обрабатывающее устройство по вышеприведенному пункту <16> или <17>, в котором верхняя поверхность имеет наклон относительно горизонтальной плоскости.

<19>

Обрабатывающее устройство по вышеприведенному пункту <18>, в котором градиент наклона блока регулирования расстояния между валиками составляет 0,1° или более, предпочтительно 0,2° или более и более предпочтительно 0,3° или более относительно горизонтальной плоскости и 10° или менее, предпочтительно 5° или менее и более предпочтительно 2° или менее относительно горизонтальной плоскости, в частности, 0,1° или более и 10° или менее, предпочтительно 0,2° или более и 5° или менее, более предпочтительно 0,3° или более и 2° или менее относительно горизонтальной плоскости.

<20>

Обрабатывающее устройство по любому из вышеприведенных пунктов <14> - <19>, в котором блок регулирования расстояния между валиками выполнен с возможностью перемещения в горизонтальном направлении.

<21>

Обрабатывающее устройство по любому из вышеприведенных пунктов <1> - <20>, содержащее блок создания давления для смещения первого подшипника под давлением в направлении второго подшипника.

{0056}

<22>

Способ обработки, в котором обрабатывающее устройство, содержащее: пару первых подшипников, обеспечивающих опору для вращающейся оси рельефного валика с возможностью ее вращения; пару вторых подшипников, расположенных в местах, обращенных к паре первых подшипников, и обеспечивающих опору для вращающейся оси опорного валика с возможностью ее вращения, и датчик температуры и нагреватель на, по меньшей мере, любом одном из первого подшипника и второго подшипника, используют для размещения заготовки между рельефным валиком и опорным валиком, посредством чего заготовку обрабатывают при вращении рельефного валика и опорного валика,

при этом температуру каждого из первого подшипника и второго подшипника регулируют для поддержания ее на уровне заданной температуры нагрева, представляющей собой температуру, превышающую максимально достижимую температуру каждого из первого подшипника и второго подшипника, когда рельефный валик и опорный валик приводятся в действие без нагрева.

<23>

Способ обработки по вышеприведенному пункту <22>, в котором нагреватель приводят в действие для нагрева подшипника, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру, более низкую, чем заданная температура нагрева, и нагрев посредством нагревателя прекращают, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру, более высокую, чем заданная температура нагрева, посредством чего температуру регулируют для поддержания температуры подшипника на уровне заданной температуры нагрева.

<24>

Способ обработки по вышеприведенному пункту <23>, в котором заданная температура нагрева превышает максимально достижимую температуру на 1°С или более, предпочтительно на 5°С или более и более предпочтительно на 10°С или более и превышает максимально достижимую температуру на 50°С или менее, предпочтительно на 40°С или менее и более предпочтительно на 30°С или менее, в частности, превышает максимально достижимую температуру на 1°С или более и 50°С или менее, предпочтительно на 5°С или более и 40°С или менее и более предпочтительно на 10°С или более и 30°С или менее.

<25>

Способ обработки по любому из вышеприведенных пунктов <22> - <24>, в котором заданную температуру нагрева в первом подшипнике и заданную температура нагрева во втором подшипнике задают равными одной и той же температуре.

<26>

Способ обработки по любому из вышеприведенных пунктов <22> - <25>, в котором заготовка представляет собой композиционный лист, содержащий два листовых материала и множество эластичных элементов, размещенных в растянутом состоянии между данными двумя листовыми материалами и проходящих в одном направлении.

<27>

Способ обработки по вышеприведенному пункту <26>, в котором обработка представляет собой скрепление данных двух листовых материалов.

<28>

Способ обработки по вышеприведенному пункту <26>, в котором обработка представляет собой разрезание эластичного элемента.

<29>

Способ обработки по любому из вышеприведенных пунктов <26> - <28>, в котором каждый из данных двух листовых материалов представляет собой нетканый материал.

{0057}

После описания изобретения в связи с представленными вариантами осуществления следует указать, что предусмотрено, что изобретение не должно быть ограничено какими-либо из подробностей описания, если не указано иное, а должно толковаться широко в пределах его сущности и объема, определенных в сопровождающей формуле изобретения.

{0058}

Эта заявка притязает на приоритет по патентной заявке № 2016-155751, поданной в Японии 8 августа 2016, и патентной заявке № 2017-142546, поданной в Японии 24 июля 2017, которые полностью включены в данный документ путем ссылки.

ОПИСАНИЕ ССЫЛОЧНЫХ ПОЗИЦИЙ

{0059}

10 Обрабатывающее устройство

20 Рельефный валик

21 Первая вращающаяся ось

22, 32 Ступенчатая часть

23, 33 Проставка

30 Опорный валик

31 Вторая вращающаяся ось

41, 41А, 41В Первый подшипник

41S Нижняя поверхность первого подшипника

43 Основная часть первого подшипника

44 Первый кожух

45, 65 Наружное кольцо с дорожкой качения

46, 66 Внутреннее кольцо с дорожкой качения

47, 67 Сепаратор

48, 68 Тело качения

49, 49А, 49В Направляющая

50 Отверстие

51, 51А, 51В Первый датчик температуры

52, 52А, 52В Первый нагреватель

53, 73 Отверстие

61, 61А, 61В Второй подшипник

63 Основная часть второго подшипника

64 Второй кожух

69 Фланец

71, 71А, 71В Второй датчик температуры

72, 72А, 72В Второй нагреватель

81, 81А, 81В Блок регулирования расстояния между валиками

81D Нижняя поверхность (блока регулирования расстояния между валиками)

81S Верхняя поверхность (блока регулирования расстояния между валиками)

82 Наружная резьба

100 Основание

101 Терморегулятор

102, 103, 104, 105 Провода

110 Опора

111 Нижняя часть опоры

111S Верхняя поверхность (нижней части опоры)

112 Рама

120 Направляющая рельса

130 Блок создания давления

Dx Расстояние между центрами осей

Х1, Х2 Центр оси

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК СТЕРИЛИЗАЦИИ ЛИСТОВОГО МАТЕРИАЛА НА УСТАНОВКЕ ДЛЯ УПАКОВКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2307052C2 |

| ЭЛЕКТРОУТЮГ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1993 |

|

RU2043442C1 |

| Прибор для ускоренного определения влажности грунта | 1990 |

|

SU1808041A3 |

| УСТРОЙСТВО ЭКСТРАКЦИИ КАРТРИДЖА | 2010 |

|

RU2525068C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БЕЛЬЯ И СПОСОБ УПРАВЛЕНИЯ ИМ | 2017 |

|

RU2704898C1 |

| ПЕЧЬ И СПОСОБ НАГРЕВА ЛИСТОВОГО СТЕКЛА | 1991 |

|

RU2090523C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ КЛЕЯ | 2020 |

|

RU2809249C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2303743C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2007 |

|

RU2395040C1 |

| УСТРОЙСТВО НАГРЕВА ИЗОБРАЖЕНИЯ | 2012 |

|

RU2571604C2 |

Изобретение относится к обработке заготовки, выполненной в виде композиционного листа, состоящего из двух листов и размещенных между ними эластичных элементов. Устройство для обработки содержит рельефный и опорный валики, выполненные с осью, нагреватель, датчик температуры и терморегулятор. Оси рельефного и опорного валиков установлены с возможностью вращения и опираются соответственно на пару первых и вторых подшипников. Нагреватель и датчик температуры расположены по меньшей мере на одном из первых и вторых подшипников. Терморегулятор предназначен для поддержания температуры подшипника, имеющего нагреватель и датчик температуры, на уровне заданного значения температуры нагрева. Терморегулятор выдает команду на нагрев подшипника нагревателю на основе температуры подшипника, измеренной датчиком температуры. В результате обеспечивается повышение качества обработки за счет сохранения в процессе обработки постоянной величины расстояния между поверхностями рельефного и опорного валиков. 2 н. и 27 з.п. ф-лы, 6 ил.

1. Устройство для обработки заготовки в виде композиционного листа, включающего два листа и размещенные между ними эластичные элементы, содержащее:

рельефный валик с осью, установленной с возможностью вращения с опорой на пару первых подшипников, и

опорный валик с осью, установленной с возможностью вращения с опорой на пару вторых подшипников, расположенных напротив пары первых подшипников,

датчик температуры и нагреватель, расположенные по меньшей мере на одном из первого и второго подшипников, и

терморегулятор для поддерживания температуры подшипника, имеющего нагреватель и датчик температуры, на уровне заданного значения температуры нагрева, при этом терморегулятор выполнен с возможностью выдачи команды на нагрев подшипника нагревателю на основании температуры подшипника, измеренной датчиком температуры.

2. Устройство по п.1, в котором терморегулятор управляет нагревателем для нагрева подшипника, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру более низкую, чем заданная температура нагрева, и для прекращения работы нагревателя, когда подшипник, для которого измерение выполняется датчиком температуры, имеет температуру более высокую, чем заданная температура нагрева, посредством чего температура подшипника поддерживается на уровне заданной температуры нагрева.

3. Устройство по п.1 или 2, отличающееся тем, что оно содержит в качестве датчика температуры для измерения температуры каждого первого подшипника первый датчик температуры, в качестве датчика температуры для измерения температуры каждого второго подшипника - второй датчик температуры, в качестве нагревателя для нагрева каждого первого подшипника - первый нагреватель, а в качестве нагревателя для нагрева каждого второго подшипника - второй нагреватель.

4. Устройство по п.3, отличающееся тем, что заданная температура нагрева пары первых подшипников равна заданной температуре нагрева пары вторых подшипников.