Изобретение касается устройства и способа для подачи клея.

EP 3 406 409 A1 описывает устройство и способ для подачи клея. Клей из резервной емкости, например, посредством распылительного устройства, наносится на валик и с помощью вращающегося валика переносится оттуда на заготовку, здесь предназначенную для нанесения покрытия кромку. DE 40 12 726 A1 описывает устройство для нанесения клея, имеющее переставляемую по высоте продольную щель, из которой клей накладывается на валик. EP 3 213 824 A1 описывает аналогичное устройство для нанесения клея, однако при этом скребок очищает валик после наложения клея от остатков клея. Остатки клея после соскребания отводятся по отводящему щитку.

Задачей изобретения является предоставление эффективно и чисто работающее устройство, а также способ подачи клея.

Решение задачи осуществляется с помощью устройства по п.1 формулы изобретения, узла дозирования по п.16 формулы изобретения и способа по п.15 формулы изобретения. Зависимые пункты формулы изобретения относятся к предпочтительным вариантам осуществления.

Предлагаемое изобретением устройство для подачи клея имеет узел транспортировки, узел нагрева и узел дозирования, которые предпочтительно применяются в комбинации друг с другом, но которые могут также, отдельно взятые, применяться и с другими известными узлами транспортировки, нагрева и/или дозирования.

Отдельно взятый, рассматриваемый по-новому и в соответствии с изобретением, узел транспортировки имеет первое средство транспортировки, первый впуск и первый выпуск, через которые транспортируется находящийся по меньшей мере частично в виде твердого вещества клей. Загрузка узла транспортировки клеем осуществляется предпочтительно из резерва, которым укомплектован первый впуск. Этот резерв может быть выполнен в виде подводящего органа, например, в виде транспортерной ленты или в виде червяка, к которому поводится, например, конечный или предпочтительно непрерывно бесконечный резерв клея. Предпочтительно этот резерв выполнен в виде накопительной емкости, из которой клей забирается за счет силы тяжести. Узел транспортировки может иметь первое направление транспортировки, в котором клей транспортируется от первого впуска к первому выпуску. Узел транспортировки чаще всего охвачен корпусом, предпочтительно трубчатым корпусом, который образует первый транспортировочный канал, распространяющийся в первом направлении транспортировки от первого впуска к первому выпуску. Узел транспортировки имеет предпочтительно длину от 5 см до 50 см, особенно предпочтительно от 10 см до 25 см. В транспортировочном канале может также без затруднений создаваться повышенное давление транспортировки, что может способствовать повышению температуры клея или, соответственно, размягчению клея. Корпус предпочтительно выполнен воздухо- и/или газонепроницаемым, так что клей не реагирует нежелательно преждевременным образом. Первое средство транспортировки распространяется по меньшей мере отдельными участками между первым впуском и первым выпуском и, как правило, расположено в транспортировочном канале. Он должен по меньшей мере транспортировать клей от впуска к выпуску, как это делает, например, транспортерная лента. Предпочтительно первое средство транспортировки оказывает на клей давление транспортировки. Это давление транспортировки составляет предпочтительно от 0.1 бар до 100 бар, особенно предпочтительно от 1 бар до 30 бар. Детали, касающиеся средства транспортировки, изложены ниже.

Клей находится в жидком, пастообразном состоянии или в виде твердого вещества. Он может предпочтительно находиться в виде частиц, например, в виде гранул и/или в виде порошка, а также применяться в виде кускового твердого вещества, например, в блоках. Узел транспортировки может представлять собой средство размельчения, например, измельчитель.

Предлагаемое изобретением устройство для подачи клея имеет отдельно взятый, рассматриваемый по-новому и в соответствии с изобретением, узел нагрева, имеющий второй впуск и второй выпуск, а также первое средство нагрева для размягчения и/или разжижения клея. Второй впуск предпочтительно сообщается с первым выпуском, так что клей без потерь транспортируется в узел нагрева и при известных условиях через него. Узел нагрева имеет предпочтительно второе направление транспортировки, в котором указанный по меньшей мере частично нагретый клей движется и/или приводится в движение от второго впуска ко второму выпуску. Возможно, чтобы первое направление транспортировки и второе направление транспортировки были различно ориентированными направлениями. Узел нагрева имеет предпочтительно корпус, в котором распространяется второй транспортировочный канал во втором направлении транспортировки от второго впуска ко второму выпуску. Длина узла нагрева составляет предпочтительно от 10 см до 50 см, особенно предпочтительно от 15 см до 30 см, чаще всего 20 см. Корпус может быть выполнен предпочтительно воздухо- и/или газонепроницаемым.

Первое средство нагрева может нагревать клей непосредственно или опосредованно. В качестве источников энергии для нагрева клея могут применяться, например, газ, масло или электрический ток. Непосредственный нагрев может осуществляться газовым или масляным пламенем, которые разогревают корпус узла нагрева. Опосредованный нагрев может реализовываться с помощью системы одного или нескольких нагревательных каналов, например, для пара или термомасла, в стенке корпуса или одного или нескольких нагревательных трубопроводов или, соответственно, стержней в корпусе или на корпусе узла нагрева. Предпочтительно для нагрева клея применяются одна или несколько нагревательных спиралей, которые распространяются между впуском и выпуском по меньшей мере отдельными участками вокруг второго транспортировочного канала. В качестве энергоносителей, наряду с электрическим током, находят применение, например, вода, газ или термомасло. Нагревательные каналы, нагревательные стержни, нагревательные спирали или нагревательные трубопроводы в стенке корпуса или вокруг стенки корпуса вызывают опосредованный нагрев клея через внутреннюю стенку корпуса как граничную поверхность. По другому предпочтительному варианту осуществления первое средство нагрева выполнено в виде по меньшей мере двухступенчатой нагревательной спирали, нагревательного стержня, нагревательного канала или нагревательного трубопровода, причем тогда возможно предпочтительно раздельное управление и/или регулирование и/или переключение каждой ступени. Предпочтительно температура переработки клея составляет от 15°C до 250°C. Инсталлированная мощность нагрева рассчитана на то, чтобы нагревать клей, который проходит через узел нагрева, до соответствующей температуры переработки. При этом мощность нагрева может учитывать вид клея и/или желаемую степень размягчения. Нагретый, то есть, как правило, имеющий пониженную вязкость, часто разжиженный клей может предпочтительно за счет оказываемого первым средством транспортировки давления транспортировки транспортироваться через второй впуск по меньшей мере до второго выпуска.

Предлагаемое изобретением устройство для подачи клея имеет отдельно взятый, рассматриваемый по-новому и в соответствии с изобретением узел дозирования, имеющий впуск для дозирования, продольную щель, а также валик. Узел дозирования может быть изготовлен из материала, имеющего предпочтительно высокую теплопроводность, например, алюминия, меди или из другого материала, имеющего соответствующие свойства. Узлом дозирования предпочтительно укомплектован второй выпуск. Узел дозирования имеет предпочтительно третье направление транспортировки, в котором нагретый клей движется и/или приводится в движение от впуска для дозирования к продольной щели. Возможно, чтобы второе направление транспортировки и третье направление транспортировки были различно ориентированными направлениями. Узел дозирования предпочтительно охвачен корпусом, который образует третий транспортировочный канал, распространяющийся в третьем направлении транспортировки от впуска для дозирования к продольной щели. Клей выходит из продольной щели и предпочтительно накладывается непосредственно на поверхность валика без других вспомогательных средств или средств транспортировки, таких как, например, средство для повышения давления транспортировки или форсунка.

Третий транспортировочный канал может проходить по кратчайшему участку между впуском для дозирования и продольной щелью, но он может быть также выполнен на более длинном участке, чтобы, например, можно было лучше настраивать температуру клея или, соответственно, вязкость клея. Транспортировочный канал впадает предпочтительно в продольную щель. Он может, в частности перед впадением в продольную щель, разветвляться, чтобы обеспечивать равномерное распределение клея. Третий транспортировочный канал по одному из предпочтительных вариантов осуществления может обогреваться вторыми средствами нагрева, которые подробнее пояснены ниже, так что вязкость или, соответственно, температура клея могут непосредственно перед нанесением настраиваться.

Продольная щель предпочтительно является продолговатой и предпочтительно выполнена в виде сверления в узле дозирования. Продолговатая продольная щель имеет предпочтительно длину, которая больше ее ширины. Продольная щель предпочтительно расположена параллельно оси вращения поясненного ниже валика. Клей может через продольную щель накладываться предпочтительно непосредственно на поверхность валика. Предпочтительно клей выходит по длине продольной щели гомогенным образом. Но, если смотреть по длине продольной щели, например, в середине может также выходить больше или меньше клея, чем на концах. Это может достигаться, например, с помощью разветвления третьего транспортировочного канала, который снабжает концы продольной щели или середину продольной щели большим или меньшим количеством клея. Но количество клея может также регулироваться, например, посредством соответствующего положения установки. Тогда клей образует на поверхности валика предпочтительно равномерно замкнутый слой клея или нанесенный отдельными участками, например, полосами, слой клея.

По одному из предпочтительных вариантов осуществления длина продольной щели, как поясняется ниже, может настраиваться, например, чтобы адаптировать ширину слоя клея, который накладывается на валик, к толщине предназначенной для покрытия клеем заготовки.

Ширина продольной щели может опционально также настраиваться во множество положений установки, однако предпочтительно по меньшей мере в одно узкое и одно широкое положение установки. Ширина продольной щели может варьироваться, если смотреть по длине. Таким образом, продольная щель в одном из примерных вариантов осуществления может быть выполнена в форме полос, имеющих одинаковую ширину по всей длине, а в других вариантах осуществления овальной, выпуклой или двояковыпуклой или, соответственно, вогнутой.

Продольная щель в одном из простых вариантов осуществления имеет одно отверстие. Альтернативно продольная щель может состоять из нескольких отверстий. Конфигурация отверстий может быть овальной, многоугольной, круглой или щелевидной. Эти отверстия могут быть различного размера. Если продольная щель имеет несколько отверстий, то это может быть любая комбинация отверстий разной формы. Предпочтительно клей может накладываться на валик через несколько отверстий отдельными участками, т.е. дискретными участками, по периметру валика и/или по ширине валика. Расстояние от валика до продольной щели может составлять предпочтительно от 0,1 мм до 20 мм, особенно предпочтительно от 0,5 мм до 5 мм.

Валик представляет собой, например, по меньшей мере приблизительно вращательно-симметричное, предпочтительно по меньшей мере приблизительно цилиндрическое тело. Поперек периметра этого предпочтительно цилиндрического валика он может иметь ось вращения, вокруг которой он может вращаться в направлении вращения вдоль периметра. Из продольной щели узла дозирования на поверхность валика накладывается клей. При этом продольная щель предпочтительно ориентирована параллельно оси вращения и соответственно поперек периметра валика. Предпочтительно цилиндрический валик на своих находящихся на расстоянии в направлении оси вращения концах может иметь по меньшей мере приблизительно круглые концевые поверхности. Тогда валик имеет ширину валика, которая соответствует расстоянию между концевыми поверхностями. Валик является чаще всего цилиндрическим, но возможно также, чтобы ширина валика по периметру была непостоянной, например, когда должно наноситься покрытие на заготовку варьируемой толщины. Также возможно, чтобы периметр был варьируемым по ширине валка, например, чтобы наносить клей на заготовку неправильной формы, например, профилированную кромку, которая должна снабжаться кромочной полоской. Расстояние от валика до продольной щели является настраиваемым, при этом возможно управление и/или регулирование механизма настройки предпочтительно с помощью блока управления и регулирования. Валик может быть приводным во вращение, предпочтительно двигателем. Но альтернативно валик может быть также связан с приводом устройства, двигающего заготовку мимо валика. Кроме того, валик может быть непосредственно или опосредованно обогреваемым. Валик может иметь поверхность, являющуюся гладкой. Альтернативно поверхность валика может также иметь рельефный рисунок. Валик может вращаться равнонаправленно с предназначенной для нанесения покрытия заготовки, что является предпочтительным. Но валик может также вращаться в направлении, противоположном предназначенной для нанесения покрытия заготовке.

Валик предпочтительно имеет следующую конструкцию: на центральном валу, который при эксплуатации приводится во вращение приводом и который с одной стороны оперт на привод, концентрически расположена направляющая. Эта направляющая не вращается вместе с валом. Она предпочтительно снабжена подшипниками, предпочтительно подшипниками скольжения. На эту направляющую со свободного конца вала насаживается ориентированная тоже концентрически с валом оболочка валика. Эта оболочка валика прилегает к подшипникам скольжения, так что при эксплуатации обеспечено наиболее простое возможное вращение. При известных условиях оболочка валика может быть снабжена ручкой, которая обеспечивает возможность простого насаживания и удаления оболочки валика. Оболочка валика соединена с валом с геометрическим замыканием или, соответственно, прилегает к нему и за счет этого тоже приводится во вращение при эксплуатации. Геометрическое замыкание создается, например, прилегающими друг к другу выступами или системой из паза и шпонки.

Валик, т.е. система из вала, направляющей и оболочки валика, при известных условиях дополненная приводом, по одному из простейших вариантов осуществления является стационарной, только оболочка валика может сниматься и насаживаться. Этот вариант осуществления является достаточным, в частности, тогда, когда продольная щель узла дозирования может закрываться крышкой. Эта крышка может воздухонепроницаемо и, в случае необходимости, светонепроницаемо закрывать продольную щель. Она может предотвращать выход клея, прежде всего в положении покоя, когда не клей не наносится на заготовку. Так как оболочка валика при замене просто снимается с держателя, и насаживается новая оболочка валика, движение узла дозирования или валика для этого не требуется.

В том случае, когда между продольной щелью и валиком желательно рабочее пространство, валик может отодвигаться от продольной щели. Привод валика может быть расположен подвижно, например, на салазках, которые отодвигают привод и валик вверх, вниз или в сторону от продольной щели. Предпочтительно привод и валик могут опрокидываться, наклоняться или вращаться относительно продольной щели, например, посредством сочленения или шарнира, который расположен между приводом и валиком, с одной стороны, и держателем для привода и валика, с другой стороны. По другому варианту осуществления наклоняться или опрокидываться может также только валик вместе с направляющей и валом, например, когда вал снабжен карданным сочленением, или когда вал выполнен из двух частей, и эти две части могут соединяться друг с другом с геометрическим замыканием. Возможны также комбинации вышеуказанных движений, например, смещение привода и валика с последующим опрокидыванием или наклоном или вращением.

Валик при эксплуатации обычно стоит отвесно или, соответственно, вертикально. Даже когда перенос клея на узкую поверхность заготовки осуществляется быстро, то есть по участку пути, который короче, чем периметр валика, не может исключаться, что клей небольшими долями будет капать с валика вниз. На этот случай целесообразно предусмотреть на нижнем конце валика, например, в области перехода между валиком и приводом, сборный поддон, который имеет внутренний диаметр, примерно соответствующий диаметру оболочки валика, предпочтительно диаметру направляющей, так чтобы этот сборный поддон с уплотнением охватывал оболочку валика или, соответственно, направляющую. Если сборный поддон охватывает направляющую, то он расположен под оболочкой валика. Наружный диаметр сборного поддона больше внутреннего диаметра, и сборный поддон сформирован между внутренним диаметром и наружным диаметром в виде концентрического желоба, так что клей может надежно собираться под оболочкой валика. Сборный поддон может быть выполнен стационарным, или он может вращаться вместе с валиком. По одному из усовершенствований сборный поддон может иметь выпуск для собранного клея, либо в виде прорези, либо в виде отверстия. Собранный клей может таким образом отводиться.

Предлагаемое изобретением устройство для подачи клея имеет повышенную эффективность и повышенную чистоту при подаче клея, в частности, потому что из продольной щели на валик выпускаются только непосредственно необходимые количества клея. Кроме того, оно обеспечивает возможность переработки широкой палитры клеев при соответствующих виду возможностях переработки и подачи. По сравнению с известными вариантами устройств для подачи клея, при которых, например, клей втекает в баллон для клея в качестве резервуара каплями или распыляется через форсунку, предлагаемое изобретением устройство для подачи клея отличается повышенным коэффициентом полезного действия, также потому что клей после нагрева без доступа кислорода накладывается на валик также без повышенной подверженности воздействию кислорода. То есть клей при нанесении на заготовку имеет максимальную реакционную способность и клейкость. Кроме того, благодаря непосредственной подаче клея при отсутствии, например, резервуара, возникают минимальные потери на чистку, потому что для подачи нагретого, готового к переработке клея не нужен буфер, который после остановки производства надо утилизировать. По сравнению с вариантами, которые, например, применяют распылительные форсунки, предлагаемое изобретением устройство отличается, кроме того, повышенной равномерностью при нанесении клея на валик.

По одному из предпочтительных вариантов осуществления предлагаемое изобретением устройство имеет по меньшей мере одно из первого, второго или третьего закрывающего устройства, которые расположены между узлом транспортировки и нагрева или, соответственно, между узлом нагрева и дозирования, или, соответственно, перед продольной щелью и управление и/или регулирование каждым из которых возможно через соединение с блоком управления и/или регулирования. Поясненный подробнее ниже блок управления и/или регулирования может реализовываться в виде центрального управления с программируемой памятью. Это имеет то преимущество, что выход клея из продольной щели контролируется, и тем самым может предотвращаться брак, так как свежий, готовый к переработке клей подается только тогда, когда он нужен и может наноситься на подготовленную заготовку. Кроме того, во время или, соответственно, после прерывания производства при закрытых закрывающих устройствах, как правило, должен чиститься только валик, так как клей может подаваться без контакта с кислородом или второй компоненты клея и поэтому преждевременно не реагирует. Кроме того, закрывающее устройство действует в качестве предохранительного устройства. Закрывающее устройство может быть расположено в одном из корпусов узла транспортировки, узла нагрева и/или узла дозирования, а также раздельно между отдельными узлами.

По одному из также предпочтительных вариантов осуществления закрывающее устройство выполнено в виде шарового крана. Это имеет преимущество простой, экономичной и компактной арматуры, управление и/или регулирование которой возможно с помощью какого-либо простого актуатора. Но закрывающее устройство может быть также выполнено в виде плоской задвижки, поршневой задвижки, запорной заслонки, в виде закрываемого клапана, в виде вращающейся прорезной трубы или в виде другого запорного органа.

По одному из также предпочтительных вариантов осуществления узел нагрева имеет второе средство транспортировки. Это второе средство транспортировки может выбираться из устройств, которые описывались для первого средства транспортировки. Это имеет то преимущество, что независимо от разных случаев применения, в которых клей должен подаваться с соответственно различной плотностью, давление транспортировки может поддерживаться или при необходимости повышаться. Второе средство транспортировки может быть раздельно подключаемым. Блок управления и/или регулирования может, например, регистрировать транспортируемое количество и давление транспортировки в зависимости от параметров клея на месте и изменять с помощью второго средства транспортировки, причем тогда до нагрева клея не должны проводиться никакие адаптации параметров.

По одному из также предпочтительных вариантов осуществления узел дозирования имеет по меньшей мере одно второе средство нагрева. Это имеет то преимущество, что можно избежать градиента температуры от второго выпуска до продольной щели. Эта дополнительная тепловая мощность может использоваться для тонкой настройки температуры клея на точную температуру переработки. Одновременно можно использовать дополнительную тепловую мощность в качестве буфера, чтобы быстро подавать клей после останова или чтобы можно было подавать большие транспортируемые количества клея. Второе средство нагрева может выбираться из вариантов осуществления, которые описывались выше для первого средства нагрева. Второе средство нагрева может окружать третий транспортировочный канал и быть расположено в узле дозирования, например, меандрообразно или спиралеобразно. Кроме того, переключение или, соответственно, управление и/или регулирование второго средства нагрева возможно предпочтительно раздельно от первого средства нагрева с помощью подробно поясненного ниже блока управления и регулирования.

По одному из также предпочтительных вариантов осуществления предусмотрен блок управления и регулирования, с помощью которого возможно управление или регулирование по меньшей мере средств нагрева, при этом предпочтительно с этим блоком управления и регулирования взаимодействует по меньшей мере один датчик температуры. Это имеет то преимущество, что желаемая температура подачи клея всегда может гарантироваться и регулироваться, так как слишком низкие температуры приводят к слишком высокой вязкости и вместе с тем трудностям при нанесении, или, соответственно, слишком высокие температуры могут вредить клею. Между узлом транспортировки и узлом нагрева, между узлом нагрева и узлом дозирования и перед выпуском для нанесения и в валике может быть расположено по датчику температуры. Так, начальная температура подводимого клея, температура нагретого клея и температура клея перед нанесением на валик или, соответственно, на заготовку могут быть известны в качестве параметров. Возможно переключение и/или управление и/или регулирование средств нагрева предпочтительно независимо друг от друга с помощью блока управления и/или регулирования. Блок управления и регулирования может также комбинироваться с упреждающим управлением. Так, количество клея может рассчитываться по имеющейся мощности транспортировки, например, по вращательному движению червячного транспортера, и затем вырабатываться необходимая мощность нагрева. Тогда сигнал датчика температуры может использоваться для подрегулировки. Кроме того, предпочтительно, например, производительность транспортировки транспортировочного червяка, длина и ширина продольной щели, расстояние от валика до продольной щели узла дозирования, а также положение ракеля могут также изменяться с помощью блока управления и/или регулирования.

По одному из также предпочтительных вариантов осуществления блок дозирования имеет средство для продольной перестановки продольной щели. Это имеет то преимущество, что размер наносимого на валик слоя клея (ширина слоя клея) может адаптироваться к размеру заготовки. Если продольная щель впадает по меньшей мере одним отверстием в поверхность узла дозирования, то тогда в это отверстие с возможностью юстировки, чаще всего с возможностью смещения, может вводиться соответственно, например, штифт, болт или похожий элемент. Этот элемент может частично или полностью закрывать продольную щель изнутри. Но аналогичный механизм задвижки может быть также расположен так, чтобы продольная щель или, соответственно, ее отверстия закрывались снаружи. Другой альтернативой является, например, расположение расположенных на наружной стороне продольной щели закрывающих заслонок. Возможно управление и/или регулирование механизма продольной перестановки и взаимодействие с блоком управления и/или регулирования.

По одному из также предпочтительных вариантов осуществления валик укомплектован средством для выравнивания наложенного на валик слоя клея, предпочтительно между продольной щелью и местом, в котором клей переносится с валика на заготовку. Средство для выравнивания клея может быть выполнено в виде ракеля, скребка или в виде второго валика, на который, например, переносится клей. Это имеет то преимущество, что нанесенный из продольной щели на валик слой клея имеет равномерную толщину по периметру валика. Например, толщина слоя клея может быть гомогенной по ширине валика, но может также иметься градиент толщины. Возможно также, чтобы клей накладывался на валик по какому-либо рисунку. Но предпочтительно при использовании ракеля или какого-либо альтернативного средства для выравнивания клея толщина слоя по меньшей мере приблизительно в каждом положении в продольном направлении по периметру валика по меньшей мере приблизительно постоянна. Но в принципе, каждый инструмент достаточной жесткости, приводимый в контакт с вращающимся на валике клеем, может являться средством для выравнивания, которое, начиная с юстируемой высоты, предпочтительно приблизительно по всей ширине валика, не позволяет проходить клею, благодаря чему после препятствия получается слой клея, имеющий желаемую толщину.

По одному из также предпочтительных вариантов осуществления средства транспортировки предпочтительно выполнены каждое в виде червяка или экструдера. Это имеет то преимущество, что возможна непрерывная транспортировка твердого вещества и/или вязкой массы с использованием транспортировки за счет трения, при которой возможно приложение давления. Альтернативным экструдером может быть, например, поршневой экструдер, двойной червячный экструдер или же планетарный валковый экструдер. Может быть предпочтительно, снабжать поверхности средства транспортировки покрытием, так чтобы, в частности в состоянии останова, избегать налипаний, склеиваний и других остатков клея. Покрытие может соответственно предусматриваться и для других поверхностей, которые, независимо от агрегатного состояния, вступают в непосредственный контакт с клеем.

Предлагаемое изобретением устройство, как правило, изготовлено из металла. Но может применяться любой материал, который удовлетворяет условиям переработки применяемого в каждом случае клея, в частности температурам, необходимым для подачи клея, и инертен по отношению к этому клею. Альтернативно могут применяться, например, стекло, керамика или теплостойкие полимерные материалы.

По одному из также предпочтительных вариантов осуществления устройство для подачи клея рассчитано на переработку и/или подачу термопластичного плавкого клея, предпочтительно в виде блоков или гранулята клея. Могут перерабатываться все термопластичные клеи, в частности полиуретан (ПУ). ПУ обладает замечательной устойчивостью по отношению к теплу, воде и растворителям. Поэтому ПУ интересен для самых разных областей применения и выделяется среди альтернативных клеев. ПУ может, например, использоваться в таких предлагаемых формах, как термопластичный ПУ (ТПУ) или реактивный ПУ (например, Purmelt), при этом он может также встречаться в виде дуропласта. Альтернативными клеями могут быть, например, этиленвинилацетат (ЭВА), полиамид (ПА), полиолефин (ПО) или жидкие клеи. Устройство для подачи клея может быть сконструировано так, чтобы ПУ впервые приходил в контакт с кислородом и/или влагой, например, в виде влаги воздуха, только при выходе из продольной щели.

По одному из также предпочтительных вариантов осуществления узел дозирования как новое и не предлагаемое в уровне техники устройство, предназначен для нанесения окрашенного вещества на краевые области, то есть, если смотреть в направлении вращения, на границе со слоем клея. Это устройство для нанесения окрашенного вещества может применяться с любыми, также известными из уровня техники узлами дозирования или нанесения клея. Окрашенное вещество может содержать цветные пигменты и/или смеси цветных пигментов или, соответственно, красители, но к окрашенному веществу могут быть также подмешаны связующие, клей и/или добавки, которые, например, улучшают приставание к заготовке и/или к слою клея. Это имеет то преимущество, что возможны визуальные адаптации клеевого шва к цвету и/или рисунку заготовки, возможный клеевой шов соответственно прячется, и одновременно, во-первых, снижаются затраты на дорогие цветные пигменты, а во-вторых, не подвергаются влиянию другие свойства подаваемого клея, так как не должен окрашиваться весь слой клея. Кроме того, окрашенное вещество может быть грязеотталкивающим, то есть не адгезивным по отношению к примесям, водоотталкивающим, противобактериальным или антистатическим. Краевые области могут предпочтительно включать в себя оба, если смотреть по длине валика, конца наносимого слоя клея. Количество наносимого вещества может предпочтительно настраиваться.

Средство для нанесения окрашенного вещества может, например, комплектовать узел дозирования и, например, включать в себя резервуар для краски, красящих средств, пигментов и/или окрашенного вещества, подводящий трубопровод и выпуск для краски. Однако возможно, чтобы это средство было расположено перед устройством для подачи клея или после него. Резервуар может включать в себя смесительную станцию для красок, так чтобы, например, имелся резерв основных красок, и всегда замешивалась свежая предпочтительная для нанесения краска. Окрашенное вещество может, например, выполнять только декоративные цели. Но может быть также, чтобы это вещество представляло собой окрашенный второй клей, который не обязательно должен быть того же вида, что и подаваемый клей.

Предлагаемый изобретением способ подачи клея реализуется с применением устройства, которое описано выше, при этом находящийся по меньшей мере частично в виде твердого вещества клей в узле транспортировки приводится под давление транспортировки и транспортируется в узел нагрева, в котором этот клей под воздействием тепла размягчается и/или разжижается и транспортируется в узел дозирования, при этом нагретый и/или разжиженный клей выходит через продольную щель и накладывается на валик. Предлагаемый изобретением способ включает в себя все варианты подачи клея, которые описаны в связи с использованием вышеописанного устройства для подачи клея.

Предлагаемый изобретением способ подачи клея отличается от известных способов высокой экономической эффективностью и чистой и простой технологией. Благодаря отсутствию баллона для клея или других буферов в ходе подачи, в частности после размягчения и/или разжижения путем нагрева, гарантируется высокое использование потенциала клея, и удается избежать издержек чистки. Одновременно это заметно экономит энергозатраты, так как, например, нет необходимости держать резерв клея с подводом тепла в баллоне для клея в разжиженном состоянии. Подача клея осуществляется, кроме того по меньшей мере в приблизительно не содержащей кислорода атмосфере, что идет на пользу качеству подаваемого клея. Кроме того, это обращение с клеем является более действенным, чем при традиционных способах, так как почти не возникают потери, и подается лишь столько клея, сколько расходуется, так как работа не осуществляется в периодическом режиме.

Детали изобретения поясняются подробнее ниже на примерах осуществления. Показано:

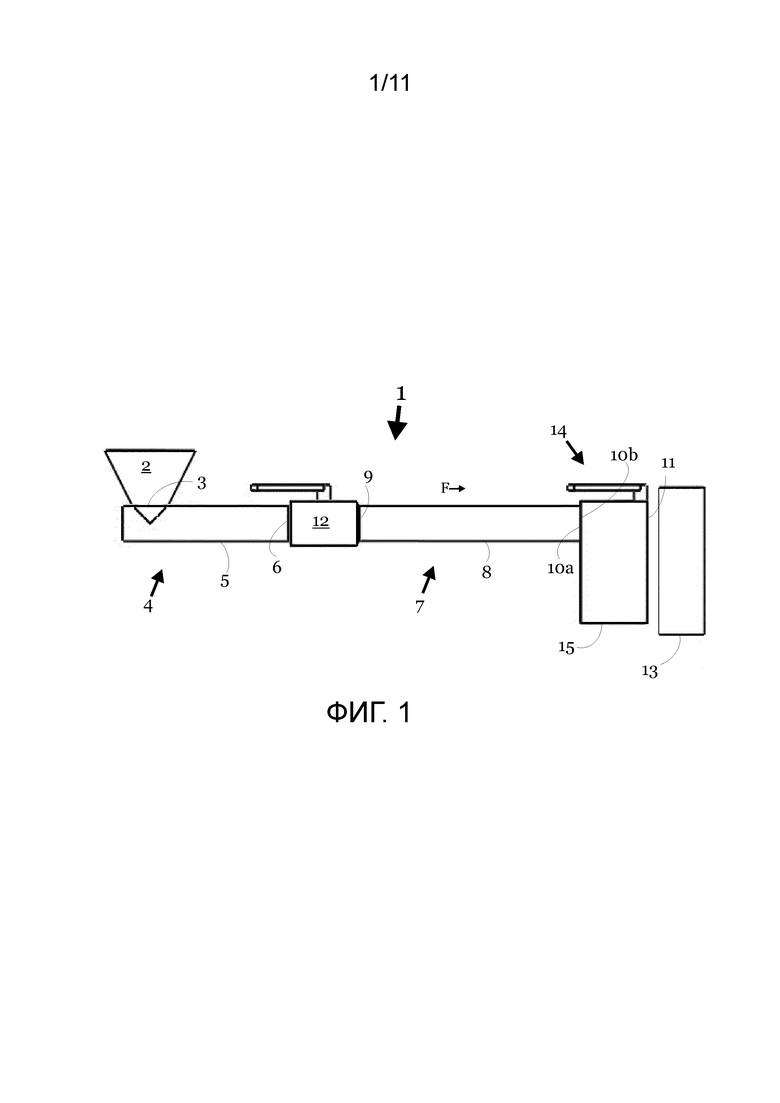

фиг.1: схематичное изображение одного из примерных вариантов осуществления предлагаемого изобретением устройства для подачи клея на виде сбоку;

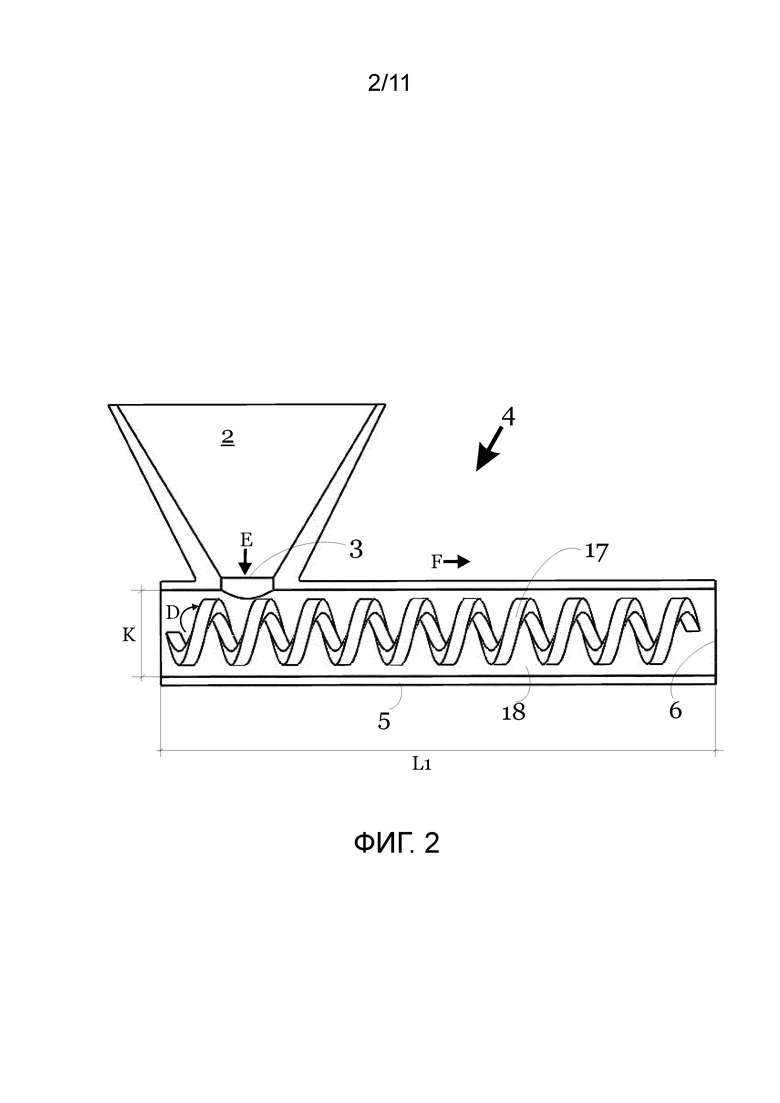

фиг.2: схематичное изображение узла транспортировки с фиг.1 в поперечном сечении;

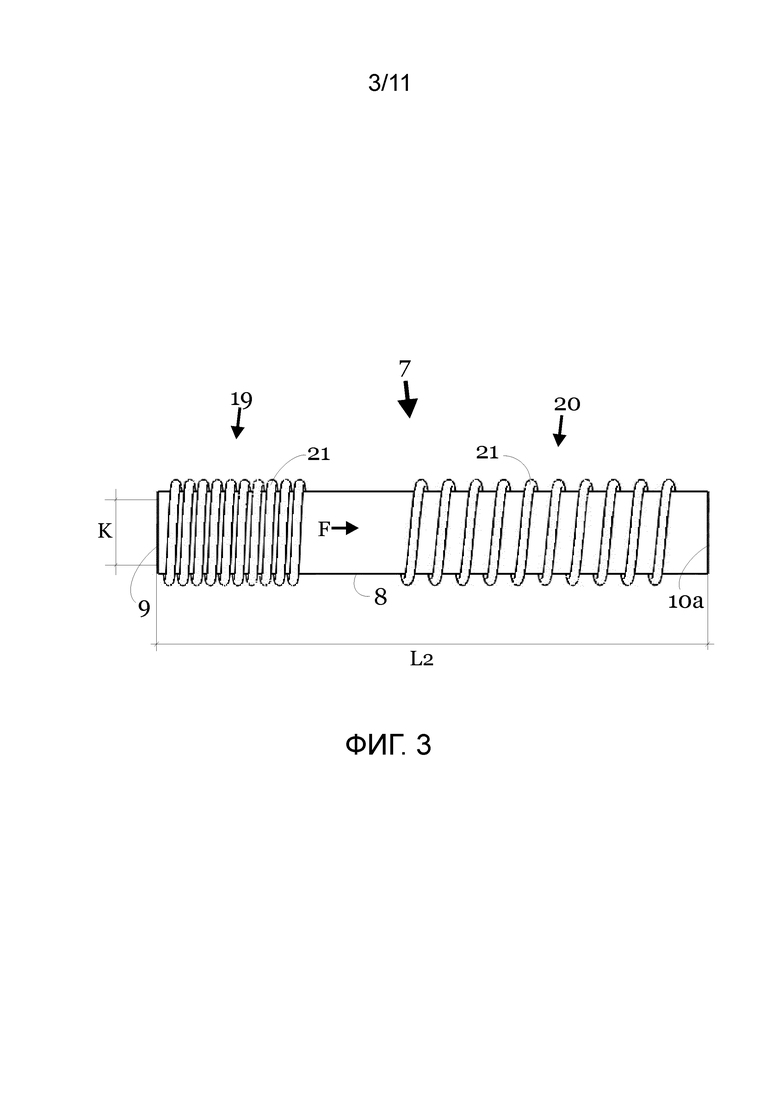

фиг.3: схематичное изображение одного из примерных вариантов осуществления узла нагрева на виде сбоку;

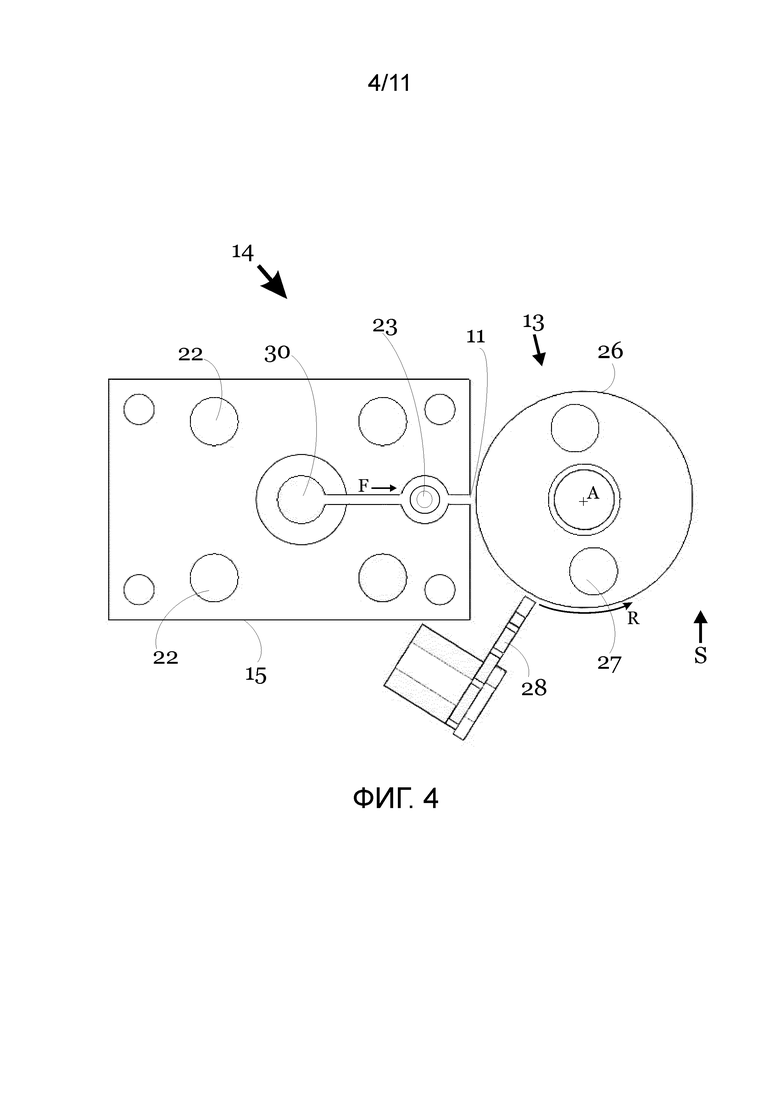

фиг.4: схематичное изображение одного из примерных вариантов осуществления узла дозирования вместе с комплектующим ракелем в сечении поперек оси вращения валика;

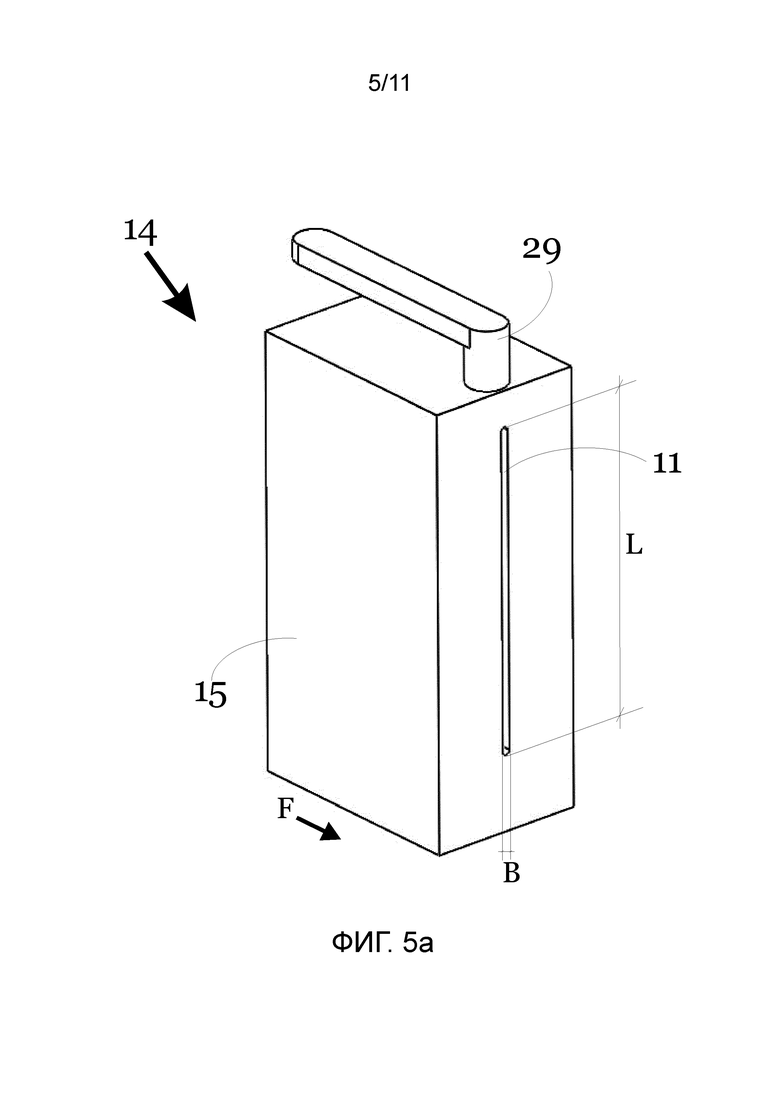

фиг.5a: фокусированное схематичное изображение одного из примерных вариантов осуществления продольной щели в узле дозирования;

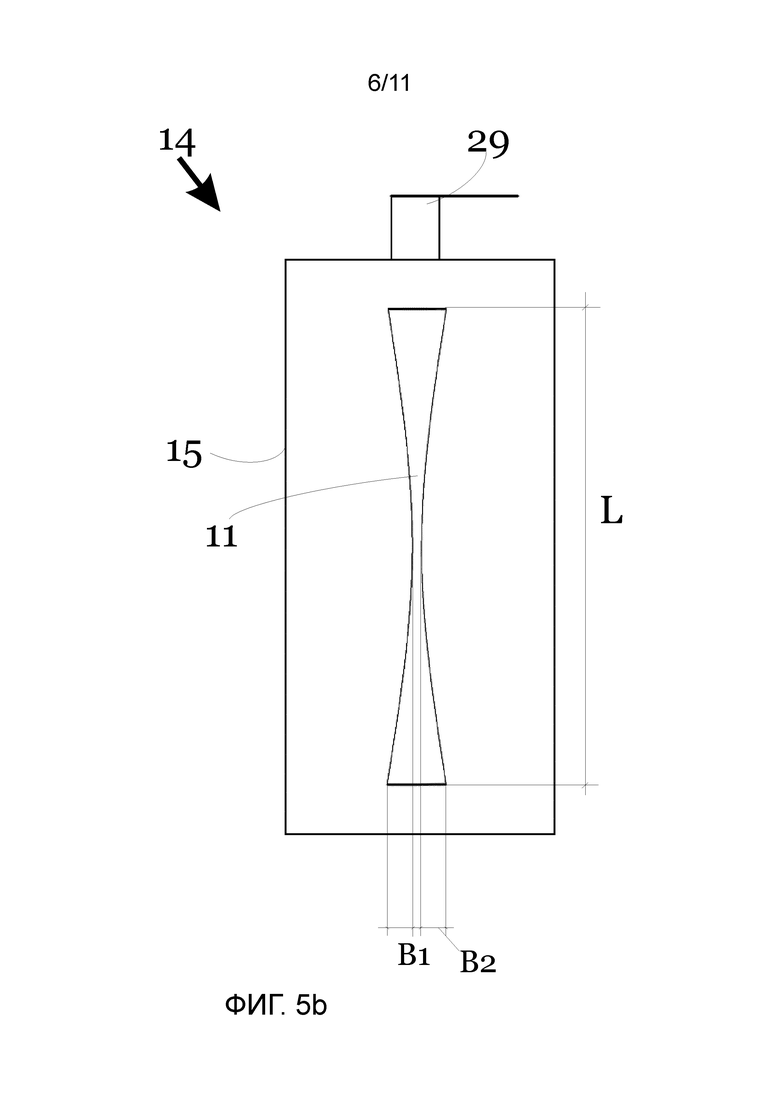

фиг.5b: схематичное изображение одного из альтернативных вариантов осуществления продольной щели на виде спереди;

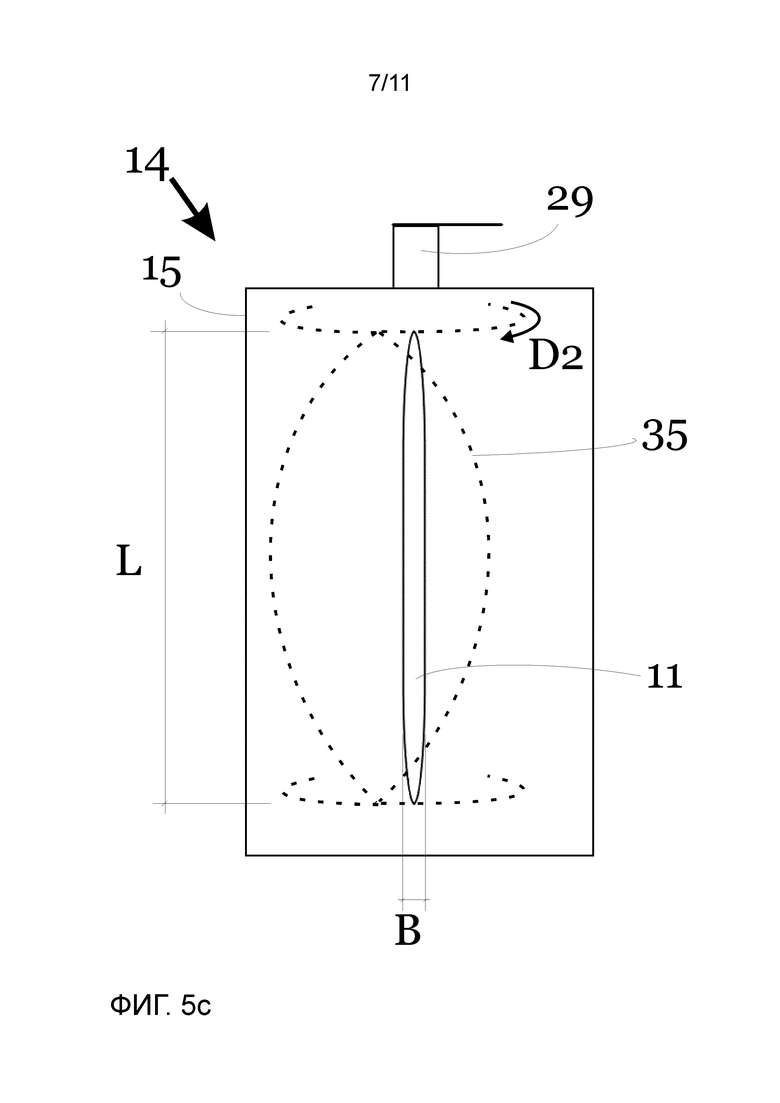

фиг.5c: схематичное изображение одного из альтернативных вариантов осуществления перестановки длины продольной щели на виде спереди;

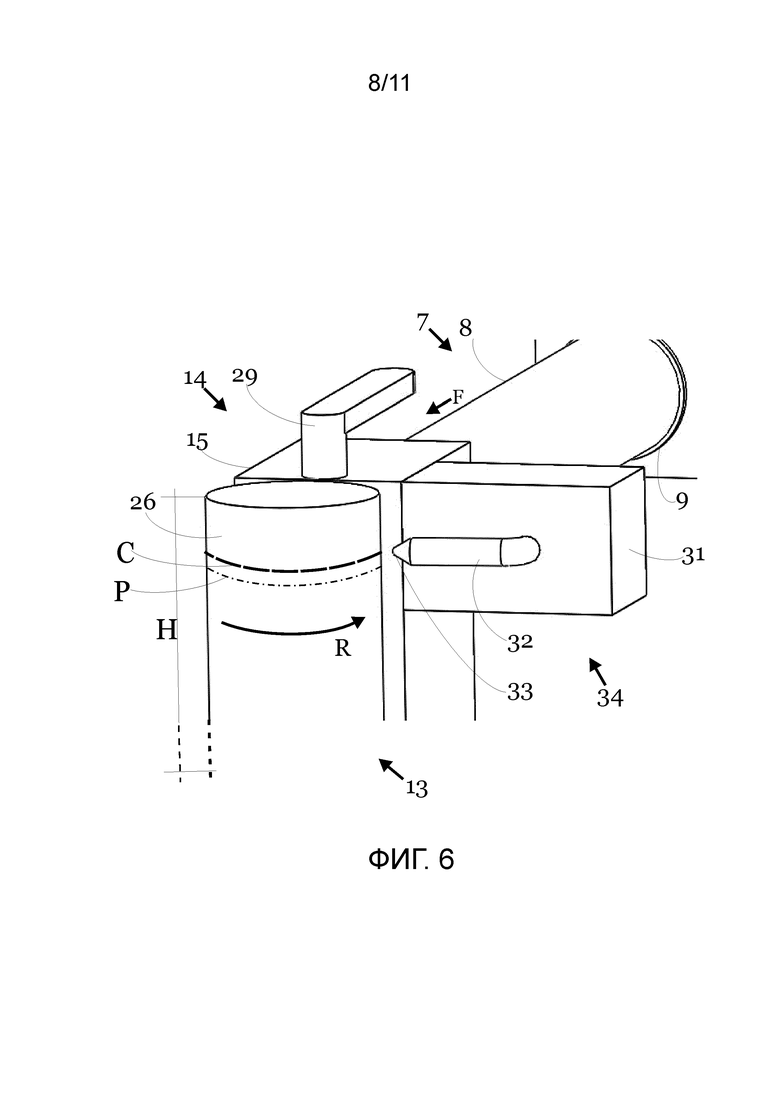

фиг.6: схематичный вид спереди одного из примерных вариантов осуществления предлагаемого изобретением устройства для подачи клея, имеющего средство для нанесения окрашенного вещества и/или красящего средства;

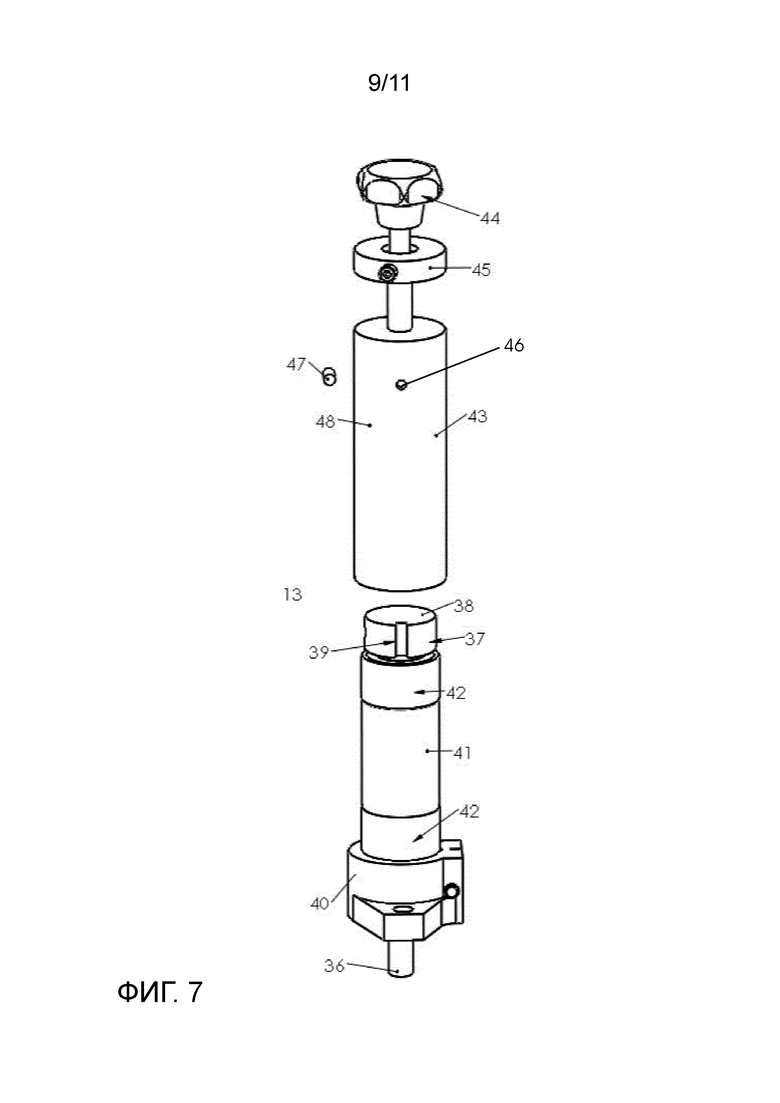

фиг.7: схематичное покомпонентное изображение валика;

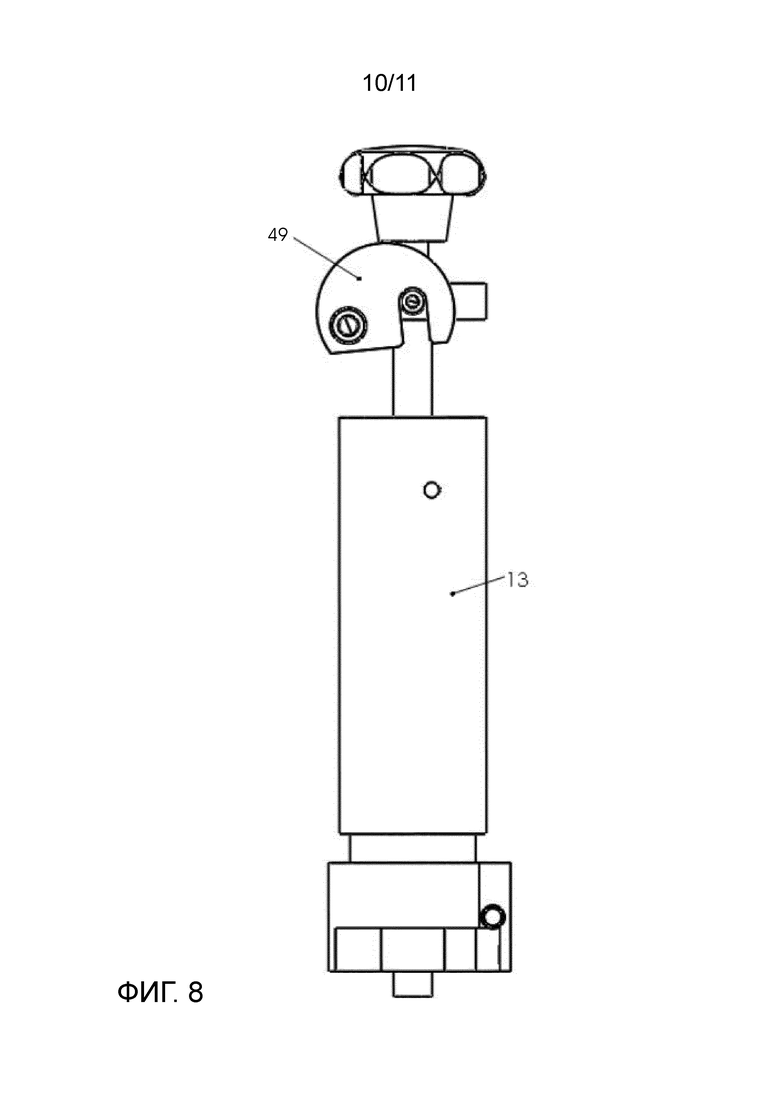

фиг.8: схематичное изображение валика, имеющего шарнир и арретир;

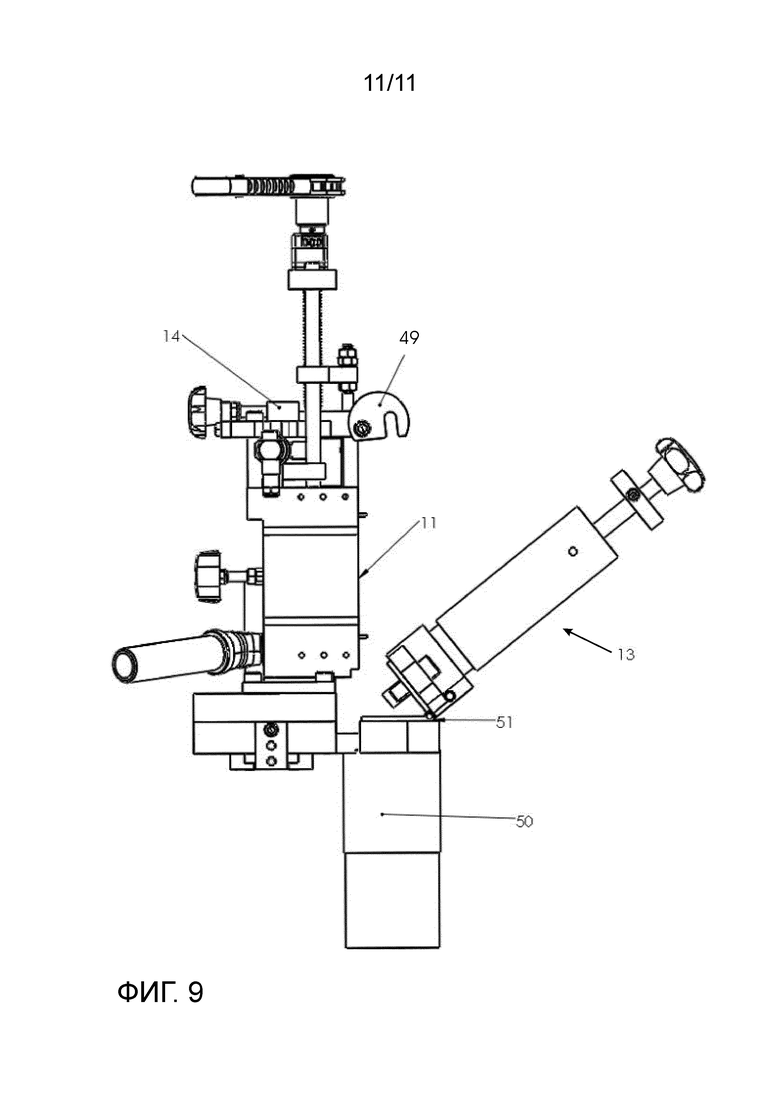

фиг.9: схематичное изображение узла дозирования при откинутом валике.

На фиг.1 показано устройство для подачи клея 1. Оно включает в себя узел 4 транспортировки, узел 7 нагрева и узел 14 дозирования. Узел 4 транспортировки окружен трубчатым первым корпусом 5, узел 7 нагрева трубчатым вторым корпусом 8, а узел 14 дозирования блочным третьим корпусом 15. Трубчатые корпуса 5, 8 изготовлены из нержавеющей и покрытой изнутри антиадгезионным средством термостойкой стали, блочный корпус 15 был изготовлен из алюминия. Корпуса 5, 8, 15 могут альтернативно по необходимости изготавливаться из стали, алюминия, меди, термостойкого полимерного материала, керамики или стекловидного материала. Между узлами 4, 7 и 14 находится по шаровому крану 12, который воздухо- и газонепроницаемо соединяет друг с другом эти узлы в открытом положении, и который отделяет их друг от друга в закрытом положении. Узел 4 транспортировки укомплектован, помимо этого, воронкообразной резервной емкостью 2, в которой находится ПУ в виде частиц. Альтернативно ПУ может также использоваться каждый другой термопластичный клей. резервная емкость 2 изготовлена из алюминия и не реагирует с ПУ. Кроме того, резервная емкость 2 способствует непрерывному подводу нового ПУ к узлу 4 транспортировки. ПУ движется из резервной емкости 2 за счет силы тяжести вниз через первый впуск 3 к узлу 4 транспортировки, где ПУ захватывается червячным транспортером и транспортируется до первого выпуска 6, направляясь в направления F транспортировки. Червячный транспортер оказывает на ПУ давление транспортировки прибл. в 30 бар, так что клей через шаровой кран 12 и через второй впуск 9 нагнетается в узел 7 нагрева. Альтернативно могут реализовываться давления транспортировки от 0,1 бар до 100 бар. В узле 7 нагрева к ПУ подводится энергия в виде тепла, вследствие чего ПУ размягчается или, соответственно, разжижается до вязкости, подходящей для подачи. Узел 7 нагрева имеет внутри не изображенное здесь второе средство транспортировки. Так давление транспортировки может поддерживаться после изменения вязкости ПУ. Через второй выпуск 10a нагретый ПУ через впуск 10b для дозирования попадает в узел 14 дозирования. Фиг.4 описывает свойства узла 14 дозирования. ПУ нагнетается до продольной щели 11 и там в первый раз вступает в контакт с окружающей устройство атмосферой. Затем ПУ накладывается непосредственно на вращающийся валик 13. Конструктивные элементы устройства в соответствии с фиг.1 покрыты внутри антиадгезионным и химически высокоселективным средством.

На фиг.2 показан узел 4 транспортировки устройства с фиг.1, имеющего воронкообразную резервную емкость 2, в сечении по оси, параллельной направлению транспортировки. Трубчатый корпус 5 образует трубчатый первый транспортировочный канал 18, имеющий диаметр K, который рассчитан по размеру на помещение червячного транспортера 17, имеющего производительность транспортировки, которой достаточно, чтобы двигать желаемое транспортируемое количество ПУ. Производительность транспортировки составляет прибл. 5 кг/ч, при этом предпочтительно реализуются производительности транспортировки от 0,5 кг/ч до 50 кг/ч. Червячный транспортер 17 имеет направление D вращения, так что ПУ транспортируется в направлении F транспортировки. ПУ в виде частиц входит в направлении E входа через первый впуск 3 в первый транспортировочный канал и транспортируется по всей длине L1 узла транспортировки до первого выпуска 6. Альтернативно вместо червячного транспортера может применяться экструдер, который еще лучше пригоден для создания высоких давлений транспортировки. Давление транспортировки составляет прибл. 5 бар, при этом предпочтительные давления транспортировки составляют от 0,1 бар до 50 бар, особенно предпочтительно от 1 бар и 30 бар, наиболее предпочтительно от 2 бар до 8 бар.

На фиг.3 показан вид узла 7 нагрева снаружи. Трубчатый корпус 8 образует внутри не изображенный здесь второй транспортировочный канал, имеющий диаметр K канала и длину L2. Вокруг корпуса 8 здесь расположены две раздельные нагревательные спирали 19, 20. Эти нагревательные спирали 19, 20 состоят каждая из сплошного нагревательного провода 21, который изготовлен в виде резистивной проволоки из железо-хромо-алюминиевого сплава, и по ним протекает электрический ток. Нагревательные спирали 19, 20 функционируют соответственно как резистивные нагреватели. ПУ транспортируется в узел 7 нагрева под давлением транспортировки и за счет второй производительности транспортировки не показанного здесь, находящегося внутри узла 7 нагрева второго средства транспортировки от второго впуска 9 ко второму выпуску 10a вдоль направления F транспортировки. Первая нагревательная спираль 19 имеет более частую намотку, чем вторая нагревательная спираль 20. Поэтому поступление тепловой энергии в ПУ вначале локально больше. ПУ поступает в твердом и холодном состоянии, поэтому высокий градиент температуры благоприятствует эффективному и быстрому нагреву. Нагревательные спирали 19, 20 могут регулироваться раздельно не изображенным здесь узлом регулирования, так что вторая нагревательная спираль 20, имеющая более широкую намотку, на протяжении более длинного пути и периода времени может тонко юстировать ПУ приблизительно до точной номинальной температуры переработки. Нагревательные спирали 19, 20 нагревают ПУ прибл. до 140°C, при этом альтернативно могут точно создаваться температуры переработки от 15°C до 250°C.

На фиг.4 показан узел 14 дозирования предлагаемого изобретением устройства вместе с принадлежащим ему валиком 13, на который из продольной щели 11 на поверхность 26 этого валика накладывается ПУ. Валик 13 вращается вокруг оси A вращения в направлении R вращения, при этом валик 13 приводится во вращательное движение не изображенным здесь электродвигателем. Продольная щель 11 в качестве примера в соответствии с фиг.5a выполнена в виде выреза в форме полосы в обращенной к валику 13 стороне узла дозирования. Альтернативно на фиг.5b показано двояковогнутая конфигурация продольной щели, так что для экономии клея в середине продольной щели 11 накладывается меньше ПУ, чем в краевых областях. При этом продольная щель в краевых областях имеет максимальную ширину B2, а в середине минимальную ширину B1. ПУ входит в узел 14 дозирования через не изображенный здесь впуск 10b для дозирования. Впуск 10b для дозирования лежит здесь позади плоскости чертежа, как и трубчатый третий транспортировочный канал, который впадает в распределительную камеру 30. Распределительная камера 30 представляет собой сверление в блочном корпусе 15, которое расширяет поперечное сечение третьего транспортировочного канала до поперечного сечения продольной щели 11. Третий транспортировочный канал проходит меандрообразно, так что ПУ имеет более долгое время пребывания в пронизанном нагревательными каналами 22 блочном корпусе 15. Введенная через нагревательные каналы 22 энергия в виде тепла способствует точному тонкому юстированию температуры подачи ПУ, которая составляет прибл. 150°C. Эта температура подачи должна достигаться ПУ до того, как он в конце концов будет выдавлен из продольной щели 11 и наложен на поверхность 26 валика.

Продольной щели 11 предшествует перестановка 23 длины. Она представляет собой сплошное сверление, в которое с одной или с двух сторон может вводиться переставное звено и тем самым ПУ может направляться на незакрытые области продольной щели 11, вместо того, чтобы загружать ее ПУ полностью. Переставное звено здесь подробно не изображено, но может представлять собой, например, болт или штифт из разного, по возможности малоадгезивного материала. Валик 13 представляет собой цилиндрическое тело, имеющее две удаленные друг от друга на длину валика 13 концевые поверхности. Одна из возможных конструкций валика 13 подробнее поясняется на фиг.7. Валик изготовлен из куска алюминия, при этом поверхность имеет рельефный рисунок (здесь не изображен). Валик 13 имеет обогрев 27 валика. Через него протекает термомасло так, что на валике 13 поддерживается постоянная температура ПУ. Обогрев 27 валика в одном из предпочтительных вариантов осуществления может реализовываться в виде нагревательного канала или в виде электрически обогреваемых нагревательных стержней. Аналогично нагревательные каналы 22 могут также заменяться электрически обогреваемыми нагревательными стержнями. Они служат для того, чтобы достигалась точная температура переработки ПУ на продольной щели 11. Соответственно температура нагревательных каналов 22 и обогрева 27 валика может регулироваться на номинальное значение.

Комплектующий валик 13 ракель 28 служит для того, чтобы наложенный на поверхность 26 валика ПУ, если смотреть по периметру валика, имел гомогенную толщину, прежде чем ПУ будет наноситься на подводимую из направления S сдвига заготовку. Ракель изготовлен из алюминия. Этот материал относительно дешев, легок, химически селективен и, наряду с хорошей обрабатываемостью резанием, имеет также высокую прочность.

Фиг.5a иллюстрирует, прежде всего, конфигурацию продольной щели 11. Длина L продольной щели по сравнению с ее шириной B больше, в соотношении 20:1. Предпочтительно такое соотношение составляет от 5:1 до 100:1, особенно предпочтительно от 15:1 до 60:1. Соответственно продольная щель 11 всегда продолговатая, например, здесь в форме полосы. Ширина B может переставляться посредством установочного крана 29, или, соответственно, продольная щель 11 может закрываться в конечном положении установочного крана 29. Установочный кран 29 имеет, например, два положения установки, так что раствор щели может выбираться дискретно между узким и широким и тем самым, в т.ч., регулироваться протекание ПУ. Для узкой продольной щели 11 часть максимальной ширины щели просто закрывается диафрагмой. В альтернативных вариантах осуществления установочный кран 29 может проектироваться с непрерывно переставляемыми положениями установки, которые точно так же могут активировать разные растворы щели.

В другом альтернативном варианте осуществления в соответствии с фиг.5c установочный кран 29 используется для того, чтобы предоставить альтернативную возможность перестановки длины. При этом перестановка осуществляется не посредством вдвигаемых с концов переставных звеньев (сравн. фиг.4), а посредством ввертываемой в направлении D2 вращения диафрагмы 35, причем эта диафрагма 35 имеет (двояко) выпуклую конфигурацию. Так продольная щель 11 сначала закрывается в краевых областях и при продолжающемся ввертывании диафрагмы в конечном положении также закрывается изнутри до середины. Этот принцип может реализовываться, например, также с помощью шарового крана, имеющего овальное проточное сверление. В одном из альтернативных вариантов осуществления продольная перестановка 23 может быть выполнена также с вогнутой диафрагмой и при этом закрывать продольную щель 11 при продолжающемся ввертывании постепенно от середины до краевых областей.

На фиг.6 показан один из предпочтительных вариантов осуществления предлагаемого изобретением устройства для подачи клея, имеющего красящее устройство 34 для нанесения на валик 13 окрашенного вещества. Альтернативно так может также наноситься связующее или второй клей. Красящее устройство 34 состоит из смесительного резервуара 31, подводящего трубопровода 32 и выпуска 33 для краски. Смесительный резервуар 31 содержит несколько раздельных резервуаров с основными цветами и активируемое средство для смешивания этих основных цветов с получением желаемого для нанесения цвета. Конструктивные элементы красящего устройства 34 изготовлены из алюминия и здесь расположены так, что нанесение краски совместно с подачей клея может производиться непосредственно на валике 13. Нанесение C краски осуществляется в краевых областях P наложенного на поверхность 26 валика слоя ПУ. Получающееся в соответствии с фиг.6 расстояние между нанесением C краски и краевой областью P слоя ПУ является чисто иллюстративным. На практике возможно даже соприкосновение. Кроме того, фиг.6 иллюстрирует, что слой ПУ, в зависимости от перестановки длины продольной щели (здесь не изображено) может также наноситься только на некоторые доли высоты H валика.

На фиг.7 показана конструкция валика 13, при этом вышеупомянутые нагревательные элементы, которые может иметь валик 13, для обзорности не изображены. Вал 36 распространяется от не изображенного здесь привода до захвата 37, который насажен на свободный, не зажатый в приводе конец 38 вала 36. Вал 36 и вместе с тем валик 13 распространяется, как правило, перпендикулярно вверх, так как предназначенная для нанесения покрытия заготовка (не изображена) проводится мимо валика 13 сбоку. Захват 37 снабжен пазом 39. Вал 36 вблизи привода охвачен держателем 40. Этот держатель 40 может быть снабжен верхней частью не изображенного здесь шарнира. На держатель 40 насажена направляющая 41, которая при эксплуатации не вращается вместе с валом 36. Направляющая 41 выполнена в виде втулки, которая расположена концентрически с валом 36 и охватывая его. Направляющая 41 распространяется по существу от держателя 40 до захвата 37. На наружной стороне направляющей установлен по меньшей мере один подшипник 42 скольжения; на фиг.7 изображено предпочтительная система, имеющая два подшипника 42 скольжения, при этом первый подшипник 2 скольжения расположен вблизи держателя 40, а второй подшипник 42 скольжения установлен вблизи свободного конца 38 вала 36.

Оболочка 43 вала, внутренний диаметр которой выполнен с таким размером, что оболочка вала может надвигаться на направляющую 41, тоже показана на фиг.7. На оболочке 43 вала выполнена ручка 44 и опционально предназначенный для крепления на узле 14 дозирования (здесь не изображен) подшипник 45, выполненный здесь в виде шарикоподшипника. Для чистки устройства или при замене клея или при замене предназначенной для нанесения покрытия заготовки может быть необходима замена валика. В настоящем случае нужно только снять оболочку 43 валика и насадить новую оболочку 43 валика. Остальные конструктивные элементы валика 13 могут оставаться в устройстве. Так удается избежать демонтажа всего валика 13. Очевидно, что этот вариант осуществления особенно удобен в техническом обслуживании, потому что нужно чистить одну только оболочку 43 валика или, соответственно, ее наружную поверхность, без необходимости принимать во внимание направляющую 41 или вал 36 или, соответственно, привод. К тому же требуются только привод, вал 36 и направляющая 41. Необходимо только держать в запасе несколько оболочек 43 вала, что делает этот вариант осуществления экономичным в эксплуатации и эффективным.

Оболочка 43 валика имеет отверстие 46, которое пронизывается установочным винтом 47. Этот установочный винт 47 при эксплуатации вставлен в паз 39 и способствует приведению валом 36 в совместное вращение оболочки 43 валика. Наружная поверхность 48 вращающейся оболочки 43 валика принимает клей из узла 15 дозирования и затем на протяжении участка, который короче одного оборота валика 13, переносит его на узкую поверхность предназначенной для нанесения покрытия заготовки (здесь не изображена).

На фиг.8 показан валик 13 в соответствии с фиг.7, который на своей ручке 44 имеет установленный на узле 14 дозирования (здесь не изображен) арретир 49. Арретир выполнен в виде простого крючка, который кладется за выступ, устанавливаемый на ручке 44 валика 13. На фиг.9 показан узел 14 дозирования вместе с установленным на нем валиком 13. Привод 50 валика 13 зафиксирован на узле 14 дозирования. Между приводом 50 и валиком 13 расположено средство для откидывания или, соответственно, наклона валика 13, выполненное здесь в виде шарнира 51. Этот шарнир 51 обеспечивает возможность откидывания или, соответственно, наклона валика 13 относительно узла 14 дозирования, когда арретир 49 открыт. Продольная щель 11 узла 14 дозирования при откинутом или, соответственно, наклоненном валике 13 свободно доступна, например, для работ по чистке или для закрытия продольной щели 11. Альтернативно валик 13, при известных условиях также вместе с приводом 50, может быть также выполнен с возможностью линейного смещения, например, с возможностью вертикального смещения. По другому варианту осуществления валик 13 может быть также рассчитан на комбинированное движение, например, сначала смещение, затем откидывание или наклон.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Устройство для подачи клея

2 Резервная емкость

3 Первый впуск

4 Узел транспортировки

5 Первый корпус

6 Первый выпуск

7 Узел нагрева

8 Второй корпус

9 Второй впуск

10a Второй выпуск

10b Впуск для дозирования

11 Продольная щель

12 Шаровой кран

13 Валик

14 Узел дозирования

15 Третий корпус

17 Червячный транспортер

18 Первый транспортировочный канал

19 Первая нагревательная спираль

20 Вторая нагревательная спираль

21 Нагревательный трубопровод

22 Нагревательный канал

23 Продольная перестановка

26 Поверхность валика

27 Обогрев валика

28 Ракель

29 Установочный кран

30 Распределительная камера

31 Смесительный резервуар

32 Подводящий трубопровод

33 Выпуск для краски

34 Красящее устройство

35 Ввертываемая диафрагма

36 Вал

37 Захват

38 Свободный конец вала

39 Паз

40 Держатель

41 Направляющая

42 Поверхность скольжения

43 Оболочка валика

44 Ручка

45 Подшипник

46 Отверстие

47 Установочный винт

48 Наружная поверхность

49 Арретир

50 Привод

51 Шарнир

A Ось вращения

B Ширина

B1 Минимальная ширина

B2 Максимальная ширина

C Нанесение краски

D Направление вращения транспортировочного червяка

D2 Направление вращения овальной диафрагмы

E Направление входа

F Направление транспортировки

K Диаметр канала

L Длина

L1 Длина узла транспортировки

L2 Длина узла нагрева

P Краевая область слоя ПУ

R Направление вращения

S Направление сдвига

Группа изобретений может быть использована при склеивании изделий. Устройство для подачи клея без баллона для клея включает узел транспортировки, а также узлы нагрева и дозирования. Узел транспортировки содержит средство транспортировки, впуск и выпуск, через которые транспортируется находящийся по меньшей мере частично в виде твердого вещества клей. Узел нагрева имеет средство нагрева и также содержит впуск и выпуск. Узел дозирования включает впуск для дозирования, продольную щель и валик. При этом узел дозирования укомплектован средством для нанесения окрашенного вещества и/или красящего средства на границе со слоем клея. Средство для нанесения окрашенного вещества и/или красящего средства имеет смесительный резервуар, подводящий трубопровод и выпуск для краски и выполнено с возможностью нанесения окрашенного вещества и/или красящего средства на краевые области наложенного на поверхность валика слоя клея. Предложен также способ подачи клея. Группа изобретений обеспечивает увеличение эффективности и чистоты подачи клея. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Устройство для подачи клея (1) без баллона для клея, включающее в себя

- узел (4) транспортировки, имеющий первое средство транспортировки, первый впуск (3) и первый выпуск (6), через которые транспортируется по меньшей мере частично находящийся в виде твердого вещества клей,

- узел (7) нагрева, имеющий второй впуск (9) и второй выпуск (10a), а также первое средство нагрева для размягчения и/или разжижения клея,

- и узел (14) дозирования, имеющий впуск (10b) для дозирования, продольную щель (11), а также валик (13), при этом узел (14) дозирования укомплектован средством для нанесения окрашенного вещества и/или красящего средства на границе со слоем клея, причем средство имеет смесительный резервуар (31), подводящий трубопровод (32) и выпуск (33) для краски и выполнено с возможностью нанесения окрашенного вещества и/или красящего средства на краевые области наложенного на поверхность валика слоя клея.

2. Устройство по п.1, отличающееся тем, что первое закрывающее устройство и/или второе закрывающее устройство расположены между узлом (4, 7) транспортировки и нагрева или соответственно между узлом (7, 14) нагрева и дозирования и являются, каждое, управляемыми и/или регулируемыми.

3. Устройство по одному из предыдущих пунктов, отличающееся тем, что средства нагрева являются управляемыми и/или регулируемыми, при этом по меньшей мере один датчик температуры взаимодействует с блоком управления и/или регулирования.

4. Устройство по одному из предыдущих пунктов, отличающееся тем, что узел (14) дозирования имеет средство для продольной перестановки (23) продольной щели (11).

5. Устройство по одному из предыдущих пунктов, отличающееся тем, что узел (14) дозирования имеет средство для перестановки ширины продольной щели (11).

6. Устройство по одному из предыдущих пунктов, отличающееся тем, что узел (14) дозирования имеет средства для закрытия продольной щели (11).

7. Устройство по одному из предыдущих пунктов, отличающееся тем, что валик (13) имеет средство для выравнивания наложенного на валик слоя клея.

8. Устройство по одному из предыдущих пунктов, отличающееся тем, что валик (13) оснащен средствами (51) для откидывания или наклона.

9. Способ подачи клея с применением устройства по одному из предыдущих пунктов, при этом находящийся по меньшей мере частично в виде твердого вещества клей в узле (4) транспортировки приводят под давление транспортировки и транспортируют в узел (7) нагрева, в котором клей под воздействием тепла размягчается и/или разжижается и транспортируется в узел (14) дозирования, при этом нагретый и/или разжиженный клей через продольную щель (11) накладывают на валик (13), и при этом предусмотрено средство для нанесения окрашенного вещества и/или красящего средства на границе со слоем клея, причем предусмотрено средство для нанесения окрашенного вещества и/или красящего средства, с помощью которого наносят окрашенное вещество и/или красящее средство на краевые области наложенного на поверхность валика слоя клея.

| EP 1844917 A2, 17.10.2007 | |||

| Предохранительное устройство дробилки | 1982 |

|

SU1080865A1 |

| JP 2005000887 A, 06.01.2005 | |||

| Установка для нанесения клеевого состава на гофрированные и ячеистые поверхности | 1985 |

|

SU1389873A1 |

Авторы

Даты

2023-12-08—Публикация

2020-01-21—Подача