Изобретение относится к области строительства и может быть использовано для изготовления опор линий электропередач (ЛЭП).

Известен способ получения деревянных шпал (Пат. РФ №2400587; МПК Е01В 3/10, В27М 3/14; опубл. 27.09.2010), включающий пропитку древесины маслянистыми антисептиками, сушку и прессование, в котором прессование осуществляют одновременно с сушкой в гидравлическом прессе, совмещенном с ванной с кипящим антисептиком.

Недостатками данного способа является его сложность и, как следствие, высокая стоимость получаемых изделий.

Известна конструкция опоры линии электропередачи (Пат. РФ №2526042; МПК Е04Н 12/00; опубл. 20.08.2014), состоящая из деревянной стойки и стеклопластиковой приставки в виде швеллеров.

Недостатком конструкции является ее высокая стоимость, так как стоимость стеклопластика многократно превышает стоимость древесины. Кроме того, деревянная стойка изготавливается из натуральной древесины, что обуславливает ее недолговечность.

Известен способ получения модифицированной древесины (А.с. СССР №1242367; МПК В27К 5/06; опубл. 07.07.86), включающий первую сушку заготовки, ее помещение в металлическую обойму, внутренние контуры которой соответствуют наружным контурам заготовки, увлажнение до предела водопоглощения водным раствором модификатора, вторую сушку. В качестве водного раствора модификатора для увлажнения заготовки до предела водопоглощения используют водный раствор мочевины. Вторую сушку осуществляют до постоянной массы. Циклы увлажнения и высушивания повторяют до достижения требуемой плотности древесины.

Принят за прототип.

Недостатком данного способа является то, что он эффективен для заготовок длиной до 1 м и непригоден для получения опор ЛЭП, имеющих длину 6,5-12 м. Кроме того, при увлажнении вода проникает через торцы заготовок, и процесс пропитки для заготовок такой длины длится 1-2 месяца. После обработки заготовок мочевиной для стабилизации размеров уплотненной древесины требуется термообработка при температуре 145-170°С, что технически трудно реализовать из-за больших размеров заготовок, так как они растрескиваются.

Техническая задача, на решение которой направлено изобретение, - получение опор ЛЭП повышенной прочности и долговечности из древесины мягких лиственных пород с прочностными показателями, соответствующими древесине бука или дуба.

Для решения поставленной задачи в способе получения деревянных опор ЛЭП, включающем первую сушку заготовки, ее помещение в металлическую обойму, внутренние контуры которой соответствуют наружным контурам заготовки, увлажнение до предела водопоглощения водным раствором модификатора, вторую сушку, согласно изобретению, первую сушку заготовки проводят в СВЧ сушильной камере до влажности 5-7% в течение 6-9 суток, увлажнение до предела водопоглощения производят с торца заготовки под давлением 35-40 атм. 10%-ным водным раствором антисептика, например, Ултан-Элемсепт или ХМ11, содержащим 15-18% фенолоформальдегидной смолы СФЖ-3013, в течение 3-6 ч, а вторую сушку проводят в кипящем петролатуме до влажности 18-20% при температуре 115-120°С в течение 6-8 ч.

Технический результат состоит в следующем. В способе, описанном в А.с. СССР №1242367, ставилась задача получить максимально прочную древесину, используемую для изготовления деталей трения. В заявляемом изобретении ставится задача, используя тот же эффект «самопрессования», получить максимально дешевую опору ЛЭП из малоценной древесины осины или березы за один цикл увлажнения и сушки. При этом из древесины осины получается материал, по прочности равный древесине бука, а из березы -аналог древесины дуба.

Высушить свежесрубленную цилиндрическую заготовку для опоры ЛЭП без трещин можно либо атмосферной сушкой в течение 3-6 месяцев, либо в СВЧ сушильной камере в течение 6-9 суток.

Способ получения деревянных опор ЛЭП осуществляют следующим образом. Свежесрубленную заготовку из древесины осины или березы оцилиндровывают до диаметра 18-25 см (18 см - для длины опоры 6 м, 25 см - для длины опоры 12 м). Заготовку помещают в СВЧ сушильную камеру, где высушивают до влажности 5-7% в течение 6-9 суток. При этом за счет усушки диаметр заготовки уменьшается с 25 до 23 см. Высушенную заготовку по плотной посадке гидроцилиндром заталкивают в металлическую обойму с внутренним диаметром 23 см и длиной, равной длине заготовки.

Заготовку в металлической обойме закладывают в устройство для пропитки древесины (Пат. РФ №2684312) и увлажняют (пропитывают) с торца до предела водопоглощения 10%-ным водным раствором антисептика Ултан-Элимсепт или ХМ11, содержащим 15-18% фенолоформальдегидной смолы СФЖ-3013, под давлением 35-40 атм. в течение 3-6 ч в зависимости от длины заготовки (3 ч - для длины заготовки 6 м и 6 ч - для длины заготовки 12 м). Давление 35-40 атм. выбирается из необходимости пропитывать не только легкопропитываемую древесину березы, но и среднепропитываемую древесину осины. Для березы давление пропитки, обеспечивающее равномерное движение жидкости по стволу, составляет 35 атм., для осины - 40 атм.

При пропитке свежесрубленной древесины с торца под давлением происходит вытеснение свободной воды. Вместо воды такое же количество занимает пропиточный раствор и составляет 60% от объема заготовки. Следовательно, в 1 м3 заготовки зайдет 0,6 м3 пропиточного раствора, содержащего 15-18% фенолоформальдегидной смолы СФЖ-3013. В пересчете на сухую древесину содержание смолы по сухому остатку составит 4-5%, что достаточно для получения формостабильной древесины в среде с переменной влажностью.

Пропитанную в металлической обойме заготовку укладывают в ванну с кипящим петролатумом и высушивают при температуре 115-120°С в течение 6-8 ч до влажности 18-20%. При этом диаметр заготовки уменьшается с 23 до 22 см, и заготовка свободно извлекается из трубы.

В результате получают опору ЛЭП плотностью 640 кг/м, если исходным материалом была осина, или плотностью 710 кг/м, если исходным материалом была береза, то есть, с плотностью, соответственно, бука или дуба. Самое существенное - прочностные свойства также пропорционально возрастают.

Опора ЛЭП из модифицированной древесины содержит антисептик с нормой поглощения 10-12 кг/м и отвержденную фенолоформальдегидную смолу (стабилизатор формы и размеров древесины) в количестве 4-5% от массы сухой древесины, причем антисептик и фенолоформальдегидная смола равномерно распределены по всему сечению заготовки. Выбор фенолоформальдегидной смолы СФЖ-3013 объясняется тем, что это единственная смола, которая отверждается при невысоких температурах (100-105°С) в присутствии воды, так как содержание воды в заготовке в момент отверждения составляет 18-20% (эксплуатационная влажность опор ЛЭП). Для опор ЛЭП, эксплуатируемых в тайге, в пропиточный раствор добавляют 20% антипирена (смесь сульфата аммония и диамонийфосфата в соотношении 1:1).

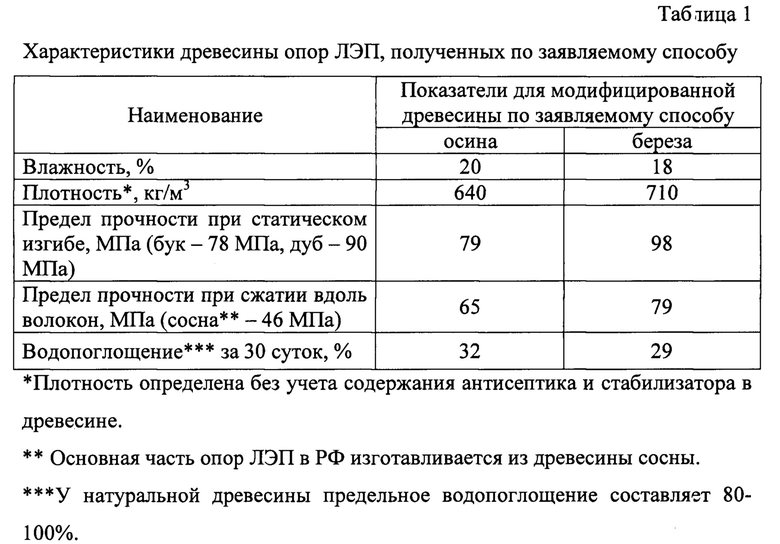

В таблице 1 приведены характеристики древесины опор ЛЭП, полученных по заявляемому способу.

Как видно из таблицы 1, модифицированная древесина обладает почти вдвое большими прочностными свойствами по сравнению с натуральной древесиной сосны и значительно меньше поглощает воды, что подтверждает ее формостабильность.

К преимуществам данного способа получения деревянных опор ЛЭП относится то, что по количеству технологических операций (две сушки, одна пропитка) он не отличается от классического автоклавного способа получения опор ЛЭП, и, следовательно, себестоимость их изготовления по обоим способам будет отличаться незначительно, при этом качество опор по заявляемому способу значительно выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки противопучинистым покрытием деревянного свайного основания | 2023 |

|

RU2826072C1 |

| Деревянное свайное основание с покрытием для установки в пучинистых грунтах | 2023 |

|

RU2822185C1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ СКЛЕИВАНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2454444C1 |

| Способ получения древесины с измененной текстурой | 2019 |

|

RU2726556C1 |

| Способ обработки сырой древесины | 1978 |

|

SU967822A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2346809C2 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО КОРОЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2008 |

|

RU2374196C1 |

Изобретение относится к области строительства и может быть использовано для изготовления опор линий электропередач. Способ получения деревянных опор ЛЭП включает первую сушку заготовки, ее помещение в металлическую обойму, внутренние контуры которой соответствуют наружным контурам заготовки, увлажнение до предела водопоглощения водным раствором модификатора, вторую сушку. Первую сушку заготовки проводят в СВЧ сушильной камере до влажности 5-7% в течение 6-9 суток. Увлажнение до предела водопоглощения производят с торца заготовки под давлением 35-40 атм 10%-ным водным раствором антисептика Ултан-Элемсепт или ХМ11, содержащим 15-18% фенолоформальдегидной смолы СФЖ-3013, в течение 3-6 ч. Вторую сушку проводят в кипящем петролатуме до влажности 18-20% при температуре 115-120°С в течение 6-8 ч. Повышается прочность и долговечность опор ЛЭП. 1 табл.

Способ получения деревянных опор ЛЭП, включающий первую сушку заготовки, ее помещение в металлическую обойму, внутренние контуры которой соответствуют наружным контурам заготовки, увлажнение до предела водопоглощения водным раствором модификатора, вторую сушку, отличающийся тем, что первую сушку заготовки проводят в СВЧ-сушильной камере до влажности 5-7% в течение 6-9 суток, увлажнение до предела водопоглощения производят с торца заготовки под давлением 35-40 атм 10%-ным водным раствором антисептика, например, Ултан-Элемсепт или ХМ11, содержащим 15-18% фенолоформальдегидной смолы СФЖ-3013, в течение 3-6 ч, а вторую сушку проводят в кипящем петролатуме до влажности 18-20% при температуре 115-120°С в течение 6-8 ч.

| Способ получения модифицированной древесины | 1984 |

|

SU1242367A1 |

| СПОСОБ СКЛЕИВАНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2011 |

|

RU2454444C1 |

| Способ получения модифицированной древесины | 2019 |

|

RU2712521C1 |

| ДЕРЕВЯННАЯ ШПАЛА | 2009 |

|

RU2400587C1 |

| Способ обработки древесины | 1988 |

|

SU1625695A1 |

| Подборщик-очесыватель лент льна | 1990 |

|

SU1762785A1 |

Авторы

Даты

2022-08-11—Публикация

2021-12-16—Подача