Приоритет данной заявки испрашивается по предварительной заявке США №62/121805, поданной 27 февраля 2015 года, описание которой включено в данный документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0001] Приведенный в качестве примера вариант выполнения относится к насосам для перекачки расплавленного металла и будет описан конкретно на их примере. Этот вариант выполнения насоса может найти конкретное применение в области переработки расплавленного алюминия, цинка, свинца и/или магния и их сплавов. Однако, следует понимать, что этот примерный вариант выполнения также применим в других подобных областях.

[0002] Насосы для перекачивания расплавленного металла используют в печах при производстве металлических изделий. В настоящее время во многих установках для литья под давлением имеется главная подина, в которой содержится основная часть расплавленного металла. В главной подине могут периодически выплавляться цельные металлические прутки. Перекачивающий насос может быть расположен в отдельном кармане, смежном с главной подиной. Перекачивающий насос забирает металл из кармана, в котором он установлен, и перекачивает его в ковш или канал, а оттуда - в машины для литья под давлением, которые формируют металлические изделия. Данное изобретение относится к насосам, используемым для перекачивания расплавленного металла из печи в машину для литья под давлением, изложницу, литьевую машину постоянного тока или аналогичное устройство. Предлагаемый насос также может использоваться в качестве переносного устройства в случаях выполнения работы по требованию и/или при аварийной откачке.

КРАТКОЕ ОПИСАНИЕ

[0003] Ниже обобщены различные особенности данного изобретения для обеспечения его общего понимания. Данное обобщение не является расширенным обзором изобретения и не должно считаться ни определяющим конкретные элементы изобретения, ни ограничивающим его объем. Напротив, основной целью данного обобщения является изложение некоторых идей изобретения в упрощенной форме перед переходом к более подробному его описанию, приведенному ниже.

[0004] Согласно одному варианту выполнения данного изобретения предложен насос для расплавленного металла, содержащий удлиненную трубу, которая имеет нижний конец, ограничивающий впуск, и верхний конец, ограничивающий выпуск. Удлиненная труба изготовлена из армированного волокном материала. Внутри трубы расположен вал, к которому прикреплено рабочее колесо, установленное вблизи нижнего конца.

[0005] Согласно альтернативному варианту выполнения предложен насос для расплавленного металла, содержащий удлиненный корпус, изготовленный из армированного волокном материала. Корпус имеет вихревую область определенного диаметра и выпускную область определенного диаметра. Диаметр выпускной области превышает диаметр вихревой области. Во впуске или смежно с ним расположено рабочее колесо. Во впуске расположен подшипник из армированного волокном материала, установленный с обеспечением взаимодействия с рабочим колесом. Через вихревую область и выпускную область проходит вал, первый конец которого взаимодействует с рабочим колесом, а второй конец выполнен с возможностью взаимодействия с двигателем.

[0006] Согласно еще одному варианту выполнения предложен насос для расплавленного металла, содержащий удлиненную трубу, имеющую нижний конец и верхний конец. Удлиненная труба изготовлена из армированного волокном материала. Нижний конец ограничивает отверстие. Внутри трубы расположен вал, и рабочее колесо, выполненное с возможностью вращения указанным валом, расположено таким образом, что по меньшей мере по существу закрывает отверстие. Рабочее колесо расположено таким образом, что его радиальный край образует динамическое уплотнение с внутренней стенкой трубы, или нижний край трубы образует динамическое уплотнение с обращенной вверх поверхностью рабочего колеса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] В нижеприведенных описании и чертежах подробно изложены некоторые иллюстративные варианты реализации изобретения, иллюстрирующие несколько иллюстративных способов выполнения различных принципов изобретения. Однако представленные примеры не охватывают все многообразие возможных вариантов выполнения изобретения. Другие цели, преимущества и особенности изобретения изложены ниже в подробном описании изобретения со ссылкой на сопроводительные чертежи, на которых:

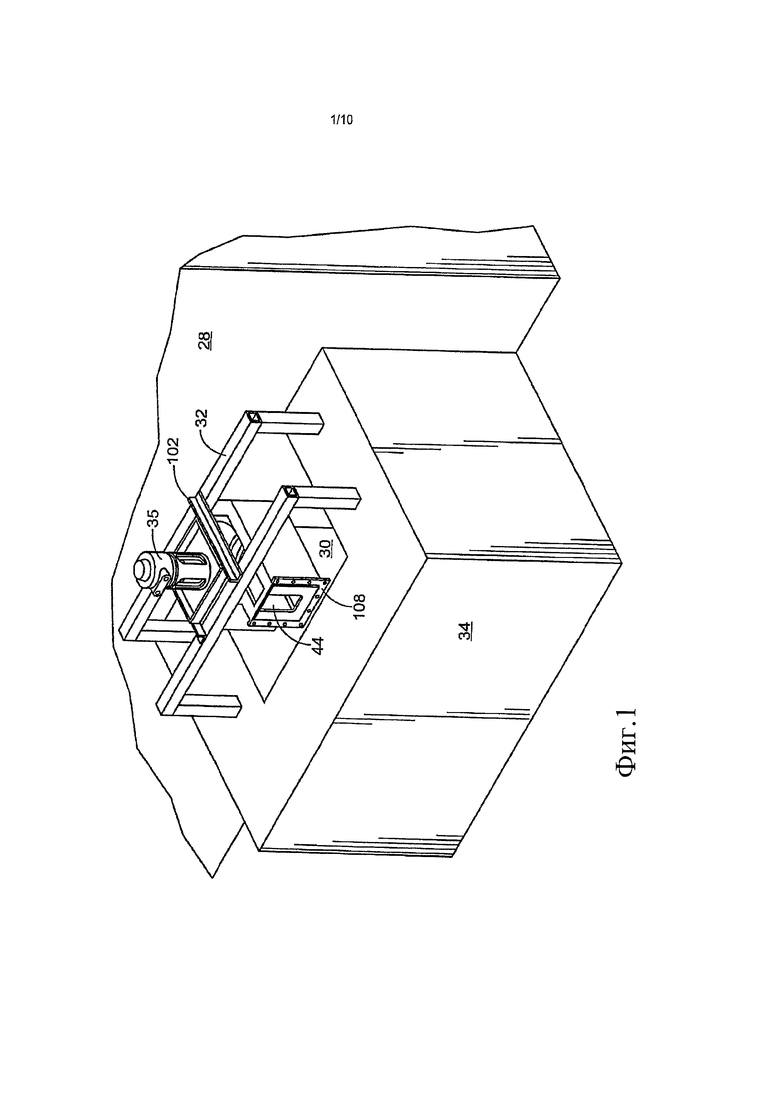

[0008] Фиг. 1 изображает вид в аксонометрии системы переноса расплавленного металла, содержащей насос, расположенный в печном отстойнике (данная система представлена в заявке США №13/378078, описание которой включено в данный документ посредством ссылки);

[0009] Фиг. 2 изображает вид в аксонометрии системы, изображенной на Фиг. 1, в частичном разрезе;

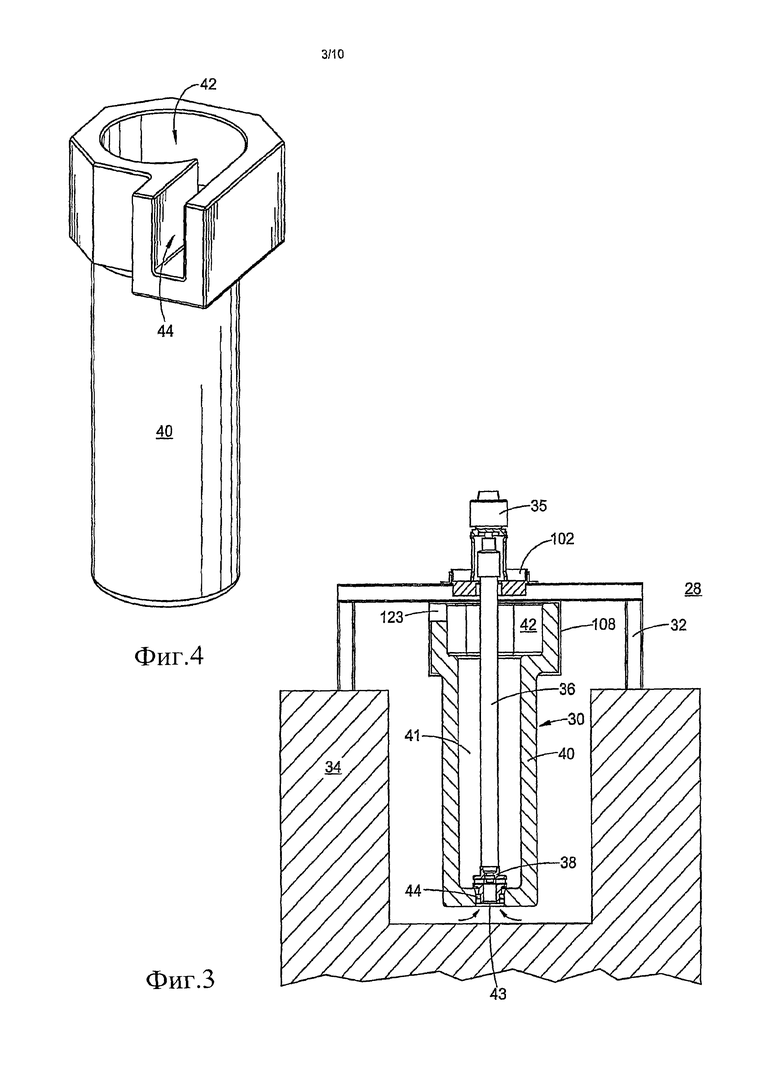

[0010] Фиг. 3 изображает систему, изображенную на Фиг. 1 и Фиг. 2, в боковом разрезе;

[0011] Фиг. 4 изображает вид в аксонометрии насосной камеры;

[0012] Фиг. 5 изображает вид сверху насосной камеры;

[0013] Фиг. 6 изображает вид по линии А-А Фиг. 5;

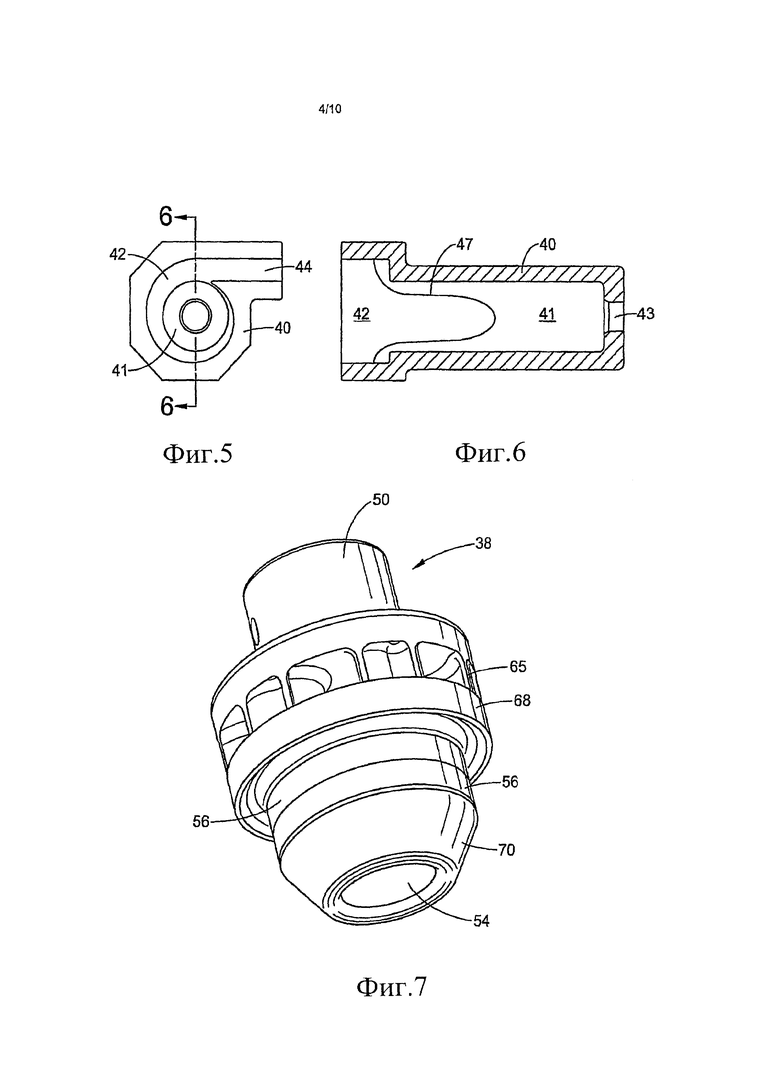

[0014] Фиг. 7 изображает типовую конструкцию рабочего колеса;

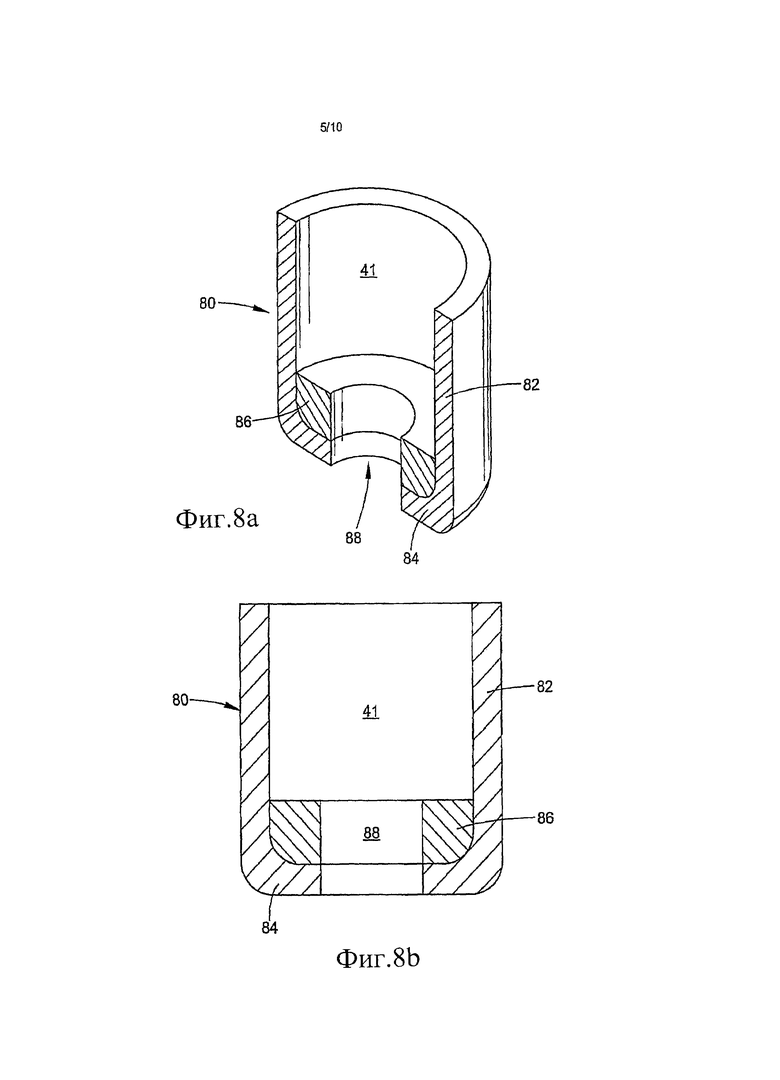

[0015] Фиг. 8(а) и Фиг. 8(b) иллюстрируют нижний конец соответствующей насосной камеры в аксонометрическом разрезе и горизонтальном разрезе, соответственно;

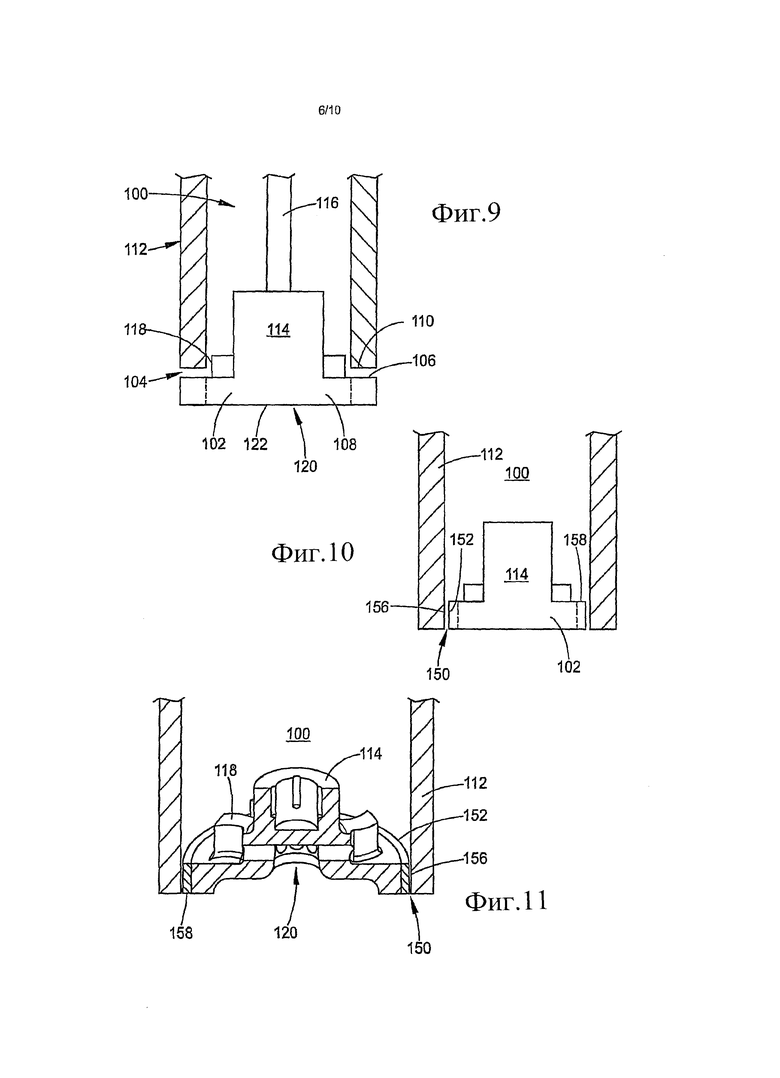

[0016] Фиг. 9 изображает схематический горизонтальный разрез насоса, имеющего альтернативную конфигурацию;

[0017] Фиг. 10 изображает схематический горизонтальный разрез насоса, имеющего другую альтернативную конфигурацию;

[0018] Фиг. 11 изображает детализированный вид в аксонометрии насоса, изображенного на Фиг. 10, в разрезе;

[0019] Фиг. 12(a) и Фиг. 12(b) иллюстрируют рабочее колесо, пригодное к использованию в насосе согласно изобретению;

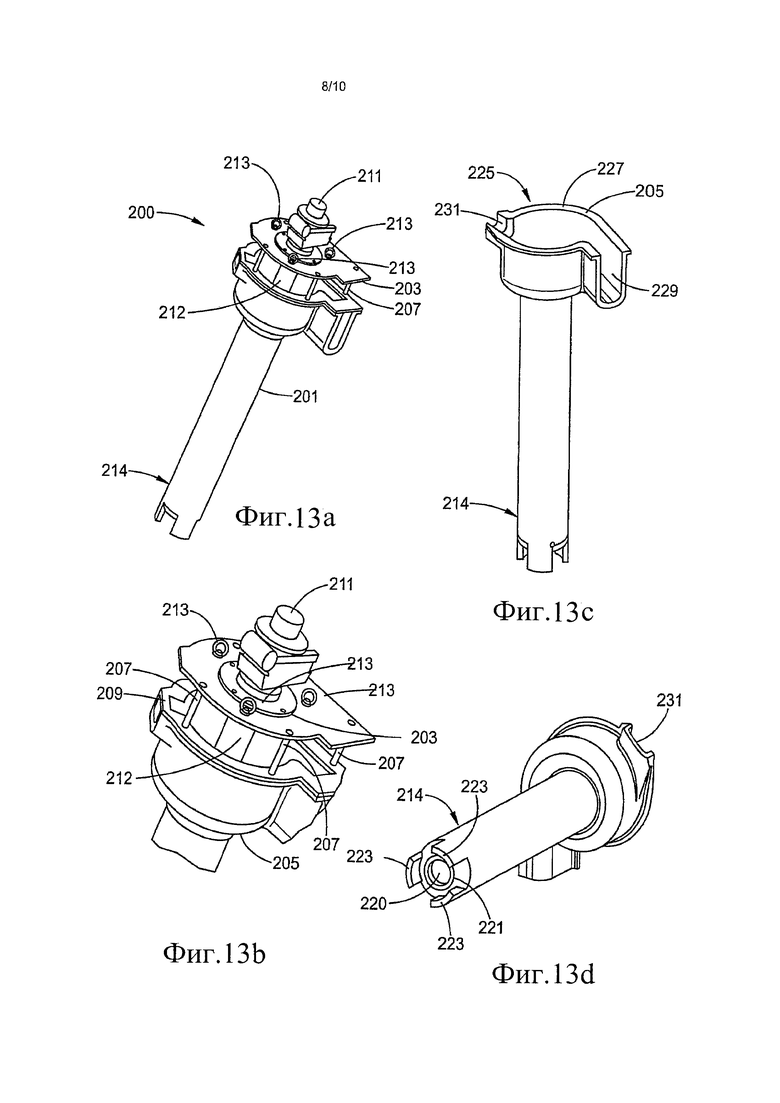

[0020] Фиг. 13(a), Фиг. 13(b), Фиг. 13(c) и Фиг. 13(d) изображают, соответственно, вид в аксонометрии насоса, имеющего альтернативную конфигурацию, детализированный вид спиралевидной камеры, вид в аксонометрии выполненного из армированного волокном материала корпуса насоса и вид с торца корпуса насоса;

[0021] Фиг. 14 изображает вертикальную боковую проекцию (в частичном разрезе) насосной камеры, имеющей другую альтернативную конфигурацию;

[0022] Фиг. 15 изображает вид снизу насосной камеры, изображенной на Фиг. 9; и

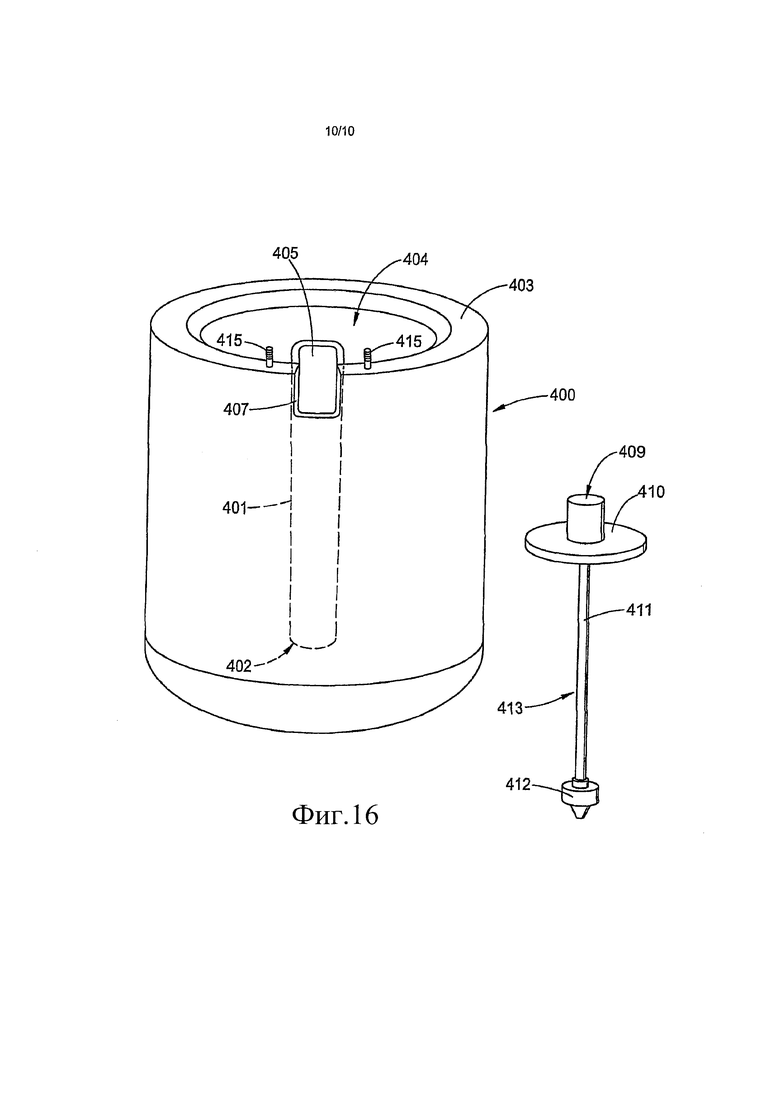

[0023] Фиг. 16 изображает вид в аксонометрии плавильного тигля, выполненного с возможностью расположения в нем перекачивающего насоса согласно данному изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] Далее приведено описание иллюстративного варианта выполнения со ссылкой на предпочтительные варианты выполнения. По мере чтения и понимания вышеприведенного подробного описания, могут возникнуть идеи о модификациях или изменениях конструкции. Подразумевается, что иллюстративный вариант выполнения рассматривается с учетом всех таких модификаций и изменений, при условии что они находятся в рамках объема пунктов прилагаемой формулы изобретения или их эквивалентов.

[0025] Данный насос предназначен для аккуратного перекачивания расплавленного металла из плавильных тиглей или плавильных/томильных печей. Насос особенно целесообразно использовать на литейных заводах и в литейных цехах, например, при передаче металла из печи в плавильный тигель, опорожнении тигля и/или передаче в литейные машины/тигель и из одной печи в другую. Поскольку насос может быть изготовлен сравнительно компактным, он может обеспечить опорожнение небольших тиглей (например, глубина загрузки металла в чашу составляет 1100 мм или 800 мм; диаметр чаши составляет от 275 мм (вверху) до 235 мм (внизу)).

[0026] Кроме того, используя послойную технологию производства из армированного волокном материала, реально изготовить удлиненную насосную камеру, имеющую по существу постоянный диаметр, например, имеющую внутренний диаметр 185 мм или менее, и/или наружный диаметр 235 мм или менее. Учитывая высокую прочность и термостойкость армированного волокном материала, также можно изготовить насосную камеру со сравнительно тонкими стенками (например, менее 50 мм). В таком случае насос может быть введен в ограниченные пространства, например, пространство, диаметр которого составляет менее 25 см.

[0027] Основной корпус насоса может быть изготовлен преимущественно из композитного керамического материала, который является плотным, а также способен выдерживать чрезмерные механические воздействия, обеспечивая очень высокую износостойкость чаши системы, жесткость и удобство в использовании. Указанные материалы упоминаются в данном документе как армированные волокном материалы.

[0028] Преимущества изготовления насосной камеры из армированного волокном материала включают повышенную безопасность: исключают выполняемые вручную операции по опорожнению, опрокидывание или использование сливных отверстий, предполагают улучшенное качество металла; повышенную производительность, и минимальный предварительный нагрев.

[0029] Армированный волокном материал обеспечивает по меньшей мере следующие дополнительные преимущества:

[0030] А. Система легко снимается и снова вводится в расплавленный металл, что обусловлено ее небольшим весом (система может быть установлена без возможности снятия, но данное условие не является обязательным).

[0031] В. Система может иметь тонкостенную конструкцию (что обеспечивает меньший вес и небольшую тепловую массу).

[0032] С. Хорошая термостойкость.

[0033] D. Отсутствует необходимость предварительного нагрева - После нагревания системы (свыше 100°С) для обеспечения отсутствия остаточной влажности в футеровке печи, армированный волокном материал можно непосредственно вводить в расплавленный металл без предварительного подогрева.

[0034] Е. Можно использовать для перекачивания из литейных тиглей в другие емкости.

[0035] Данная конструкция насоса преимущественно обеспечивает прохождение 40% или более удлиненной трубы над уровнем металла.

[0036] Фиг. 1-3 иллюстрируют насос 30 для расплавленного металла, выполненный согласно данному изобретению, вместе с печью 28. Насос 30 подвешен с помощью металлического каркаса 32, который опирается на стенки печного отстойника 34 (на Фиг. 13(c) - Фиг. 13(d) изображен переносной вариант насоса, для которого не требуется использование опорного каркаса). Двигатель 35 вращает вал 36 (например, выполненный из графита или керамики) и прикрепленное к валу рабочее колесо 38. Корпус 40, изготовленный из армированного волокном материала, образует удлиненную, в целом цилиндрическую насосную камеру или трубу 41. Хотя в данном документе насосная камера и труба в целом изображены имеющими цилиндрическую форму, следует отметить, что другие формы тоже могут быть применимы. Например, предполагается, что цилиндрические формы включают также формы эллиптического, параболического и гиперболического цилиндров. Более того, предусмотрено, что насос может работать с камерой, имеющей прямоугольную или квадратную форму поперечного сечения. Кроме того, предусмотрено, что геометрия поперечного сечения может изменяться на протяжении длины насосной камеры.

[0037] Корпус 40 имеет впуск 43, в котором расположено рабочее колесо 38. Могут быть предусмотрены опорные кольца 44, обеспечивающие равномерный износ и вращение установленного в них рабочего колеса 38. При эксплуатации расплавленный металл втягивается в рабочее колесо через впуск (показано стрелками) и выталкивается вверх по трубе 41 в виде индуцированного («равновесного») вихря. В верхней части трубы 41 выполнена спиралевидная камера 42, которая направляет вихрь расплавленного металла, образованный в результате вращения рабочего колеса, в наружном направлении в желоб 44. Желоб 44 может быть соединен/сопряжен с дополнительными желобчатыми элементами или трубами для обеспечения направления расплавленного металла к заданному местоположению, например, к литьевому устройству, ковшу или другому оборудованию, известному специалистам в данной области техники.

[0038] Несмотря на то, что на чертеже изображена полость спиралевидной формы, для отклонения вращающегося вихря расплавленного металла к желобу может использоваться альтернативное приспособление. В действительности, тангенциальный выпускной проход, выходящий даже из цилиндрической полости, размер которой соответствует трубе 41 и которая концентрична с указанной трубой, может обеспечить тангенциальный поток расплавленного металла. Однако может быть предпочтительным использование такого отклоняющего средства, как лопасть, проходящая в структуру потока, или другого элемента, обеспечивающего направление расплавленного металла в желоб.

[0039] Кроме того, в определенных условиях может быть желательным выполнение основания трубы в форме колокола, а не плоским. Такая конструкция может обеспечить более глубокий вихрь и повысить эффективность работы устройства в качестве погружающего скрап-узла.

[0040] Насос 30 содержит металлический каркас 108, который окружает верхнюю часть (выпускную камеру) трубы 41 из армированного волокном материала, и содержит монтажную опору 102 двигателя, прикрепленную к насосу 30. Между стальным каркасом и огнеупорным стаканом может быть расположена сжимаемая волокнистая прокладка (не показана на чертеже), компенсирующая разность степеней теплового расширения. Более того, имеется выпускная камера с переливной выемкой 123, обеспечивающей безопасное возвращение расплавленного металла в печь в случае возникновения расположенного ниже по потоку препятствия, перекрывающего желоб 124. Переливная выемка 123 имеет меньшую глубину по сравнению с желобом 124.

[0041] Фиг. 4-6 иллюстрируют корпус 40 более подробно. На Фиг. 4 изображен вид в аксонометрии корпуса из армированного волокном материала. Фиг. 5 иллюстрирует вид сверху спиралевидной конструкции, а Фиг. 6 иллюстрирует разрез удлиненной, по существу цилиндрической насосной камеры. На данных чертежах показаны общие параметры конструкции, при этом диаметр насосной камеры 41 превышает диаметр рабочего колеса по меньшей мере в 1,1 раза, предпочтительно по меньшей мере примерно в 1,5 раза и наиболее предпочтительно по меньшей мере примерно в 2,0 раза. Однако для металлов большей плотности, таких как цинк, может быть желательным, чтобы отношение диаметра рабочего колеса к диаметру насосной камеры, составляло от 1,1 до 1,3. Кроме того, можно заметить, что длина насосной камеры 41 значительно превышает высоту рабочего колеса. Предпочтительно длина (высота) насосной камеры составляет по меньшей мере 3 фута (0,91 м) или по меньшей мере 5 футов (1,5 м), либо по меньшей мере 7 футов (2,1 м). Предполагается, что высота насоса от впуска до выпуска может составлять менее 20 футов (6,1 м), либо менее 14 футов (4,27 м). Не вдаваясь в теорию, можно полагать, что указанные размеры способствуют образованию заданного индуцированного («равновесного») вихря расплавленного металла, показанного линией 47 на Фиг. 6.

[0042] На Фиг. 7 изображено рабочее колесо 38, которое содержит верхнюю секцию 68 с лопатками (или проходами) 65, обеспечивающими подачу индуцированного потока расплавленного металла, и втулку 50, обеспечивающую сопряжение с валом 36. Направляющая впускная секция 70 ограничивает полую центральную часть 54. Могут быть использованы опорные кольца 56, обеспечивающие плавное вращение рабочего колеса внутри корпуса 40. Рабочее колесо может быть изготовлено из графита или другого подходящего огнеупорного материала, такого как керамика. Предполагается, что в данной переливной вихревой перекачивающей системе могла бы работать любая обычная конструкция рабочего колеса для расплавленного металла, имеющая нижний впуск и боковой выпуск (выпуски).

[0043] Фиг. 8(а) и Фиг. 8(b) иллюстрируют детальный вид одного типичного нижнего конца насосной камеры 41. На указанных чертежах нижний конец 80 содержит боковую стенку 82, нижнюю стенку 84 и опорное кольцо 86 из армированного волокном материала (не показано на предыдущих чертежах). В нижней стенке 84 и опорном кольце 86 образован приемный впуск 88 рабочего колеса, через который проходит расплавленный металл.

[0044] Армированный волокном материал, используемый для изготовления определенных компонентов насоса, в том числе корпуса 40, может содержать керамоматричный материал с волокнистым наполнителем. Керамоматричный материал может состоять из смеси Волластонита и коллоидной двуокиси кремния. Примером волокнистого наполнителя является стекловолокно. Указанные материалы смешивают вместе, образуя суспензию.

[0045] Корпус может быть изготовлен из нескольких слоев, путем наложения предварительно разрезанных кусков тканого полотна на оправку, добавления суспензии и размазывания ее по полотну, чтобы обеспечить полное смачивание ткани. Данную операцию повторяют, формируя последовательные слои полотна и матричного материала, до тех пор, пока не получат заданную толщину. Типичным материалом полотна является стекло.

[0046] После достижения заданной толщины изделия его подвергают машинной механической обработке в сыром (необожженном) виде, образуя наружную поверхность трубчатого корпуса. Затем трубчатый корпус снимают с оправки и размещают в печи с целью высушивания. Можно нанести антипригарное покрытие, например, нитрид бора.

[0047] Данный насос может считаться портативным переливным насосом, который особенно востребован в литейной отрасли. Конструкция насоса может обеспечивать аккуратный подъем и передачу расплавленного металла из небольших плавильных тиглей, либо плавильных или томильных печей. Насос можно использовать на литейных заводах и в литейных цехах, например, при перекачке металла из печи в плавильный тигель, опорожнении тигля, передаче в литейные машины и перемещении металла из одной печи в другую.

[0048] Компактный размер насоса облегчает его перемещение из одного резервуара в другой, а конструкция из армированного волокном материала обеспечивает быструю загрузку в металл, что обусловлено минимальными требованиями предварительного нагрева. Конструкция насоса обеспечивает эффективный подъем и перекачивание расплавленного металла, создавая меньше окалины по сравнению с обычными способами переноса. Насос более безопасен в использовании по сравнению с обычными способами перекачивания, которые требуют присутствия операторов для выполняемого вручную опорожнения, опрокидывания или использования сливных отверстий.

[0049] Преимущества конструкции переливного насоса из армированного волокном материала включают уменьшение образования окалины в процессе переноса и постоянную скорость потока металла. Хотя основание насоса имеет небольшой диаметр, его конструкция обеспечивает качественное опорожнение небольшого плавильного тигля, примерно 500 кг (1100 фунтов) менее чем за одну минуту.

[0050] Насос имеет облегченный вес и отличную механическую прочность, не подвержен смачиванию расплавленным алюминием, лучше удерживает тепло и имеет больший срок службы по сравнению с насосом, изготовленным из чугуна, ламинированной волокном картонной массы, и других готовых керамических материалов. Армированный волокном материал может обеспечить уменьшение получаемых в результате переработки оксидов и включений, способствует предотвращению накопления окалины, понижению температуры выдержки в печи и выпуску более качественных отливок. Кроме того, можно обеспечить изготовление насосов сложной конструкции и очень устойчивых к термическому удару.

[0051] Неорганический материал, используемый для изготовления матрицы (армированный волокном материал), может относиться к любому типу материала при условии совместимости с заключаемой в него тканью; он может быть в расплавленном или термоформируемом состоянии, материал является жестким, прочным и достаточно термоустойчивым для обработки расплавленного металла, оставаясь жестким при температуре плавления металла.

[0052] Неорганический материал может представлять собой клеящее вещество, изготовленное из коллоидной двуокиси кремния, типа вещества, продаваемого под торговым названием QF-150 и QF-180 от компании Юнифракс (Unifrax). Кроме того, это может быть суспензия силиката натрия или калия, либо покрытие на основе циркония, типа продаваемого под торговым названием EZ 400 от компании Пиротек (Pyrotek).

[0053] В одном варианте армированный волокном материал может содержать от 8 до 25 весовых процентов водного раствора фосфорной кислоты, при концентрации фосфорной кислоты от 40 до 85 весовых процентов и до 50% первичной кислотообразующей функции указанной кислоты, нейтрализованной в результате реакции с вермикулитом. Кроме того, армированный волокном материал содержит от 75 до 92 весовых процентов смеси, содержащей волластонит или композицию из волластонита разных марок и водную суспензию, содержащую от 20 до 40 весовых процентов коллоидной двуокиси кремния, например, продаваемой под торговой маркой LUDOX HS-40 от компании Сигма Алдрич (Sigma-Aldrich). Весовое соотношение водной суспензии и волластонита внутри смеси может составлять от 0,5 до 1,2.

[0054] Для подготовки трубы можно приготовить суспензию из выбранного армированного волокном материала и пропитать ею ткань редкого плетения, либо путем непосредственного нанесения на ткань, либо окунанием ткани в суспензию. Затем полученный продукт можно оставить в форме, имеющей заданный вид, до тех пор, пока матрица не затвердеет. Жесткая труба может быть вынута из формы менее чем через два часа, без необходимости проведения какой-либо сушки и/или операций нагревания, хотя целесообразно провести 10-ти часовой этап сушки при температуре окружающей среды с последующим обжигом при повышенной температуре (например, 375°С) в течение нескольких часов.

[0055] Несмотря на то, что конструкции насоса и рабочего колеса, представленные на Фиг. 2 - 8(b) (первый вариант выполнения), являются очень эффективными при обеспечении перекачивания расплавленного металла из печи, их эффективность может быть максимальной при таких условиях в печи, когда расплавленный металл имеет высокую температуру, например, порядка 1400°F (760°С). В условиях, когда температура расплавленного металла не более чем, например, на 50°F (10°С) выше точки плавления перекачиваемого металла, желательно применять другую конструкцию. Более того, в среде расплавленного металла сравнительно невысокой температуры существует вероятность того, что основание, имеющее сравнительно большую массу, и компоненты рабочего колеса первого варианта выполнения могут вызвать уменьшение температуры расплавленного металла внутри корпуса насоса, приводящее к затвердеванию металла и возможному повреждению насосного узла.

[0056] Например, было выполнено испытание с использованием насоса первого варианта выполнения, оснащенного наружной и внутренней термопарами, установленными в зоне основания. Насос был погружен в расплавленный металл, находящийся при температуре 1350°F (732°С). Ниже приведена таблица, в которой представлены температуры, зарегистрированные после погружения.

[0057] Специалисту в данной области техники понятно, что первоначальное погружение насоса в расплавленный металл может вызвать значительное понижение температуры указанного металла внутри насосной камеры. Данное понижение температуры усугубляется наличием рабочего колеса. Если за счет взаимосвязанной печи температура перекачиваемого расплавленного металла поддерживается сравнительно близкой к температурам перехода металла в твердое состояние, возможно заедание насоса.

[0058] Согласно второму варианту выполнения удалена нижняя стенка 84, выполненная из армированного волокном материала (смотри Фиг. 8(а) и Фиг. 8(b)). Опорное кольцо 86, выполненное из армированного волокном материала, тоже снято, и масса рабочего колеса уменьшена.

[0059] В частности, как изображено на Фиг. 9, в зоне основания насосной камеры 100 установлено рабочее колесо 102. Вместо образования поверхности раздела между рабочим колесом и нижней стенкой удлиненной трубы, образовано динамическое уплотнение 104 между верхней поверхностью 106 основного корпуса 108 рабочего колеса и нижним краем корпуса 112 трубы.

[0060] Рабочее колесо 102 может содержать втулку 114, в которую входит вал 116. От втулки, по верхней поверхности 106 проходят лопатки 118. В нижней поверхности 122 образован впуск 120 с проходами (не показаны на чертеже), проходящими через основной корпус 108, с обеспечением переноса металла, находящегося снаружи насоса, в насосную камеру 100.

[0061] Применяемое в данном документе выражение «динамическое уплотнение» подразумевает уплотнение, образованное между вращающимся рабочим колесом и корпусом трубы. Динамическое уплотнение обеспечивает степень гидравлической герметичности от по существу абсолютной, при которой между рабочим колесом и корпусом трубы образована смазывающая расплавленный металл пленка, благодаря которой в процессе работы между ними по существу отсутствует поток расплавленного металла, до ситуации, в которой между рабочим колесом и корпусом трубы может проходить заметное количество расплавленного металла. Тем не менее, желательно, чтобы максимальное количество расплавленного металла, поступающего в насосную камеру через динамическое уплотнение, было меньше количества расплавленного металла, поступающего через впуск рабочего колеса. Кроме того, наиболее предпочтительно, чтобы в процессе вращения рабочего колеса корпус трубы работал как опорная поверхность.

[0062] Обратимся к Фиг. 10 и 11, на которых представлена альтернативная конфигурация, в которой между радиальным краем 152 рабочего колеса 102 и внутренней стенкой 156 корпуса 112 трубы образовано динамическое кромочное уплотнение 150. В любом варианте выполнения допустимо, чтобы рабочее колесо содержало радиальное опорное кольцо 158, но данное кольцо применять необязательно, особенно если рабочее колесо изготовлено из керамического материала. Кроме того, предусмотрено, но не изображено на чертеже, небольшое выступание нижней части (например, «j»-образный оконечный участок) корпуса трубы, сконфигурированное в виде динамического уплотнения с обращенным книзу краем рабочего колеса.

[0063] Теперь обратимся к Фиг. 12(a) и 12(b), на которых изображено рабочее колесо 175 (например, выполненное из графита или керамики), не имеющее опорного кольца (например, выполненного из карбида кремния). Рабочее колесо 175 имеет корпус 177 в форме диска, по верхней поверхности 179 которого расположены лопатки 181. Лопатки 181 проходят от втулки 183, в которую может входить вал (не показан на чертежах). Втулка 183 может иметь выемки 185, обеспечивающие прием штифтов, которые обеспечивают передачу крутящего момента от вала к рабочему колесу. Рабочее колесо 175 дополнительно имеет впуск 187, образованный в нижней поверхности 188 в проточном сообщении с проходами 189, через которые расплавленный металл проходит через дискообразный корпус 177, выходит рядом с верхней поверхностью 179, где на него воздействует на лопатки 181, формируя заданный радиальный поток, который создает вихрь, с помощью которого расплавленный металл поднимается вверх внутри трубы для последующего выхода в расположенный выше выпуск.

[0064] При визуальном сравнении рабочего колеса, представленного на Фиг. 7, и рабочего колеса, представленного на Фиг. 12(a) и 12(b), видно, что благодаря открытой сверху конструкции лопатки и заглубленному внутрь впуску значительно уменьшена масса рабочего колеса. В некоторых случаях целесообразно, чтобы внутренний диаметр трубы, выполненной из армированного волокном материала, рядом с рабочим колесом составлял примерно от 15 до 30 см, а объем рабочего колеса составлял примерно от 500 см3 до 1500 см3. В качестве примера, данную взаимозависимость целесообразно охарактеризовать как отношение объема рабочего колеса к площади поперечного сечения трубы, которое примерно менее чем 3:1. Более того, ширину стенок трубы, выполненной из армированного волокном материала, рядом с рабочим колесом желательно выбирать в диапазоне значений примерно от 1,27 см до 3,81 см. Кроме того, может быть целесообразным выполнение рабочего колеса, лопатки которого отстоят от стенок трубы насоса в большей степени, чем от участка рабочего колеса, образующего динамическое уплотнение, для увеличения количества находящегося в нем расплавленного металла. Например, лопатки могут проходить менее чем на 75% расстояния между втулкой и радиальным краем дискообразного корпуса.

[0065] Далее обратимся к Фиг. 13(a), Фиг. 13(b), Фиг. 13(c) и Фиг. 13(d), после изучения которых станут понятны преимущества использования трубы из армированного волокном материала. Точнее, в представленной конструкции насос 200 изготовлен с возможностью выборочного перемещения между местоположениями, где нужен подъем и перекачивание расплавленного металла. Если говорить конкретнее, труба 201 может быть изготовлена со сравнительно тонкой стенкой, например, примерно от 18 мм до 50 мм, что обусловлено высокой прочностью и сплошностью структуры армированного волокном материала. Более того, изготовленная труба может иметь цилиндрическую форму, по меньшей мере, имея по существу одинаковый диаметр по всей своей длине. Данное условие является преимущественным для установки насоса в ограниченные пространства. В представленном варианте выполнения монтажная опора 203 двигателя перекрывает спиралевидную камеру 205, а стойки 207 обеспечивают крепление указанной опоры к металлической облицовке 209, связанной с верхним краем указанной камеры. К монтажной опоре 203 прикреплен двигатель 211. Между двигателем и рабочим колесом (не показано на чертежах), расположенным в нижней зоне 214, проходит вал 212.

[0066] На монтажной опоре 203 предусмотрены три подъемных петли 213, облегчающие перемещение насоса 200 между заданными местоположениями. Более того, насос 200 может быть поднят с помощью петель 213 с использованием вильчатого подъемника или потолочной кран-балки и транспортирован к плавильному тиглю или горну печи для удаления расплавленного металла. Посредством подъемного механизма насос 200 может быть временно расположен в опорожняемом устройстве, и снят после удаления заданного количества расплавленного металла.

[0067] Как изображено на Фиг. 13(c) и 13(d), корпус насоса имеет впуск 220, выполненный в нижней зоне 214. Впуск 220 содержит опорное кольцо 221, выполненное из армированного волокном материала. Корпус насоса дополнительно имеет три ножки 223, обеспечивающие опору насоса 200 на дно печи/плавильного тигля, при этом впуск 220 расположен над дном, чтобы не допустить попадания внутрь избыточного количества твердых частиц. Кроме того, показан спиралевидный конец 225 насоса, содержащий спиралевидную камеру 227 и выпуск 229. На чертежах также представлен слив 231.

[0068] В процессе эксплуатации, запуск двигателя 211 обеспечивает вращение вала 212 и присоединенного рабочего колеса, причем вращение рабочего колеса затягивает расплавленный металл через впуск 220. Рабочее колесо выбрасывает расплавленный металл радиально внутрь трубы 201 (внутренний диаметр трубы больше наружного диаметра рабочего колеса на его выпуске). Выбрасываемый в радиальном направлении расплавленный металл образует вращающийся вихрь расплавленного металла, который поднимается по стенкам трубы, достигая спиралевидной камеры 227, в которой направляется горизонтальным образом наружу через выпуск 229.

[0069] Далее обратимся к варианту выполнения, представленному на Фиг. 14 и 15, на которых изображена конструкция насосной камеры. Если говорить конкретнее, насосная камера 300 изготовлена из армированного волокном материала и имеет три ножки 301, которые могут быть использованы для приподнимания указанной камеры над дном резервуара, содержащего расплавленный металл, уменьшая вероятность засорения. Кроме того, в данном варианте выполнения камера 300 имеет каналы 303, ориентация которых обеспечивает прием болтов 305, удерживающих опорное кольцо 307, выполненное из армированного волокном материала и расположенное в сопряжении с соответствующим опорным кольцом рабочего колеса (не показано на чертежах).

[0070] Обратимся к Фиг. 16. Идеи изобретения, касающиеся насоса и изложенные в данном описании, применимы к плавильному тиглю. Более того, предложен плавильный тигель 400, содержащий трубчатую стойку 401, расположенную рядом с боковой стенкой 403. Трубчатая стойка 401 имеет впуск 402, сообщающийся с зоной 404 тигля, содержащей основную массу расплавленного металла. Плавильный тигель и/или трубчатая стойка могут быть изготовлены из армированного волокном материала. Трубчатая стойка 401 имеет спиралевидную верхнюю часть 405, способствующую выпуску расплавленного металла из плавильного тигля через сливной носок 407. В трубчатой стойке 401 могут быть установлены по выбору съемный двигатель 409, монтажная опора 410 двигателя, вал 411 и рабочее колесо 412, образуя в совокупности узел 413, причем после вращения рабочего колеса с помощью двигателя внутри трубчатой стойки 401 создается вихрь расплавленного металла, обеспечивающий его подъем в спиралевидную верхнюю часть 405 для дальнейшего выброса через сливной носок 407.

[0071] Боковая стенка 403 плавильного тигля может быть выполнена со стойками 415, обеспечивающими прием и съемное соединение с монтажной опорой 410 двигателя. При этом узел 413 может быть при необходимости взаимосвязан с плавильным тиглем для удаления расплавленного металла, а затем отсоединен. Преимущественно, узел может быть использован для обслуживания нескольких плавильных тиглей.

[0072] Изобретение имеет множество преимуществ так как его конструкция обеспечивает формирование равновесного вихря при низких скоростях вращения рабочего колеса с получением ровной поверхности при малом притоке воздуха или при полном его отсутствии. Соответственно, вихрь имеет низкую интенсивность и создает небольшое количество окалины или характеризуется полным ее отсутствием. Более того, данный насос обеспечивает формирование индуцированного вихря, имеющего постоянную угловую скорость, так что столб расплавленного металла вращается как сплошное тело и имеет очень незначительную турбулентность.

[0073] Другие преимущества заключаются в отсутствии стояка, который используется в обычных насосах для расплавленного металла и может быть непрочным и подверженным засорению и повреждению. Кроме того, конструкция обеспечивает очень небольшую площадь опорной поверхности по сравнению с обычными перекачивающими насосами и позволяет располагать рабочее колесо очень близко к дну печного отстойника, что обеспечивает возможность значительного понижения уровня металла. Благодаря небольшой площади опорной поверхности устройство может использоваться с существующими огнеупорными конструкциями печей без необходимости внесения в них существенных изменений.

[0074] Насос обладает прекрасной способностью к регулированию потока, а его открытая конструкция обеспечивает простой и легкий доступ для проведения очистки. Преимущественно, запасные части требуются, как правило, только для вала и рабочего колеса. Фактически насос является в целом самоочищающимся, при этом образование окалины в стояке исключено благодаря высокому уровню металла. Как правило, вследствие небольшого крутящего момента будет достаточно использовать низкомоментный двигатель, например пневматический двигатель.

[0075] Возможные дополнительные элементы конструкции включают фильтр, расположенный у основания впуска насосной камеры. Кроме того, предполагается, что насос подходит для использования в среде расплавленного цинка, где требуется очень большая длина (например, 14 футов (4,27 м)) тракта подачи. Такая конструкция может предпочтительно содержать дополнение в виде опорного механизма, расположенного на вращающемся валу между двигателем и рабочим колесом. Более того, в применении, связанном с цинком, вся конструкция может быть изготовлена из металла, например, из стали или нержавеющей стали, в том числе труба насосной камеры и, возможно, вал и рабочее колесо.

Группа изобретений относится к насосам для перекачки расплавленного металла. Насос для расплавленного металла содержит удлиненную трубу из армированного волокном материала, имеющую нижний конец, ограничивающий впуск, и верхний конец, ограничивающий выпуск. Внутри трубы расположен вал, к которому прикреплено рабочее колесо, установленное вблизи нижнего конца. Насос имеет опорное кольцо из армированного материала, расположенное во впуске. Изобретения направлены на создание компактного прочного насоса, имеющего облегченный вес, уменьшенное образованием окалины, легкий доступ для проведения очистки, формирует равновесный вихрь при низких скоростях вращения рабочего колеса. 5 н. и 15 з.п. ф-лы, 21 ил., 1 табл.

1. Насос для расплавленного металла, содержащий удлиненную трубу, выполненную из армированного волокном материала и имеющую нижний конец и верхний конец, вал, расположенный внутри указанной трубы, и рабочее колесо, выполненное с возможностью вращения указанным валом и расположенное вблизи указанного нижнего конца трубы, при этом в указанном нижнем конце имеется впуск, а в указанном верхнем конце имеется выпуск, причем указанный насос содержит опорное кольцо, выполненное из армированного волокном материала и расположенное в указанном впуске.

2. Насос по п. 1, в котором толщина боковой стенки удлиненной трубы составляет от примерно 18 мм до 50 мм.

3. Насос по п. 2, в котором длина удлиненной трубы составляет по меньшей мере 2 м.

4. Насос по п. 1, в котором указанные вал и рабочее колесо образуют узел, который выполнен с возможностью избирательного извлечения в виде единого целого из указанной трубы.

5. Насос по п. 1, имеющий по меньшей мере три ножки, выступающие от указанного нижнего конца.

6. Насос по п. 1, дополнительно имеющий по меньшей мере три отверстия, выполненные с обеспечением установки указанного опорного кольца.

7. Насос по п. 1, в котором наружный диаметр удлиненной трубы составляет менее чем примерно 235 мм, а толщина стенки, образующей удлиненную трубу, составляет менее чем примерно 50 мм.

8. Устройство для создания вихря расплавленного металла, содержащее удлиненную насосную камеру, выполненную из огнеупорного материала и имеющую впускной конец, в целом трубчатую промежуточную секцию и выпускной конец, который имеет в целом спиралевидную форму и диаметр которого превышает диаметр указанной промежуточной секции, металлический каркас, по меньшей мере частично охватывающий указанный выпускной конец камеры, который дополнительно содержит желоб, обеспечивающий возможность выхода расплавленного металла, и переливную выемку для обеспечения безопасного возвращения расплавленного металла в печь в случае возникновения расположенного ниже по потоку препятствия, перекрывающего желоб, а также рабочее колесо, подвешенное на валу и расположенное в указанном впускном конце или смежно с ним, причем указанный вал выполнен с возможностью взаимодействия с двигателем.

9. Устройство по п. 8, в котором указанный желоб выполнен из армированного волокном материала.

10. Тигель для расплавленного металла, выполненный из армированного волокном материала и имеющий чашеобразный основной корпус, боковая стенка которого содержит трубчатую стойку, имеющую нижний конец, проточно сообщающийся с указанным тиглем, и верхний конец, проточно сообщающийся с желобом или сливным носком, и дополнительно содержащий узел из вала и рабочего колеса, предназначенный для размещения в указанной трубчатой стойке с возможностью извлечения, причем на указанной боковой стенке выполнены стойки для размещения на них извлекаемого узла из вала и рабочего колеса.

11. Насос для расплавленного металла, содержащий удлиненную трубу, изготовленную из армированного волокном материала и имеющую верхний конец и нижний конец, который ограничивает отверстие, вал, расположенный внутри указанной трубы, и рабочее колесо, выполненное с возможностью вращения указанным валом, причем указанное рабочее колесо по меньшей мере по существу закрывает указанное отверстие и расположено так, что нижний край указанной трубы образует динамическое уплотнение с обращенной вверх поверхностью рабочего колеса, при этом рабочее колесо является самым нижним элементом указанного насоса.

12. Насос по п. 11, в котором указанное отверстие имеет по меньшей мере по существу круглую форму.

13. Насос по п. 11, в котором рабочее колесо выполнено из графита и содержит радиальный керамический подшипник, который взаимодействует с указанной трубой.

14. Насос по п. 11, в котором рабочее колесо выполнено из керамического материала и не имеет подшипника.

15. Насос по п. 11, в котором рабочее колесо содержит дискообразный основной корпус и втулку, причем на верхней поверхности корпуса расположены лопатки, а от нижней поверхности корпуса к верхней поверхности проходит по меньшей мере один проход.

16. Насос по п. 15, в котором по меньшей мере 75% всего расплавленного металла, поступающего в трубу, проходит по указанным проходам.

17. Насос по п. 11, в котором промежутки между смежными лопатками открыты сверху.

18. Насос по п. 15, в котором с указанным по меньшей мере одним проходом проточно сообщается заглубленный внутрь впуск.

19. Рабочее колесо для расплавленного металла, содержащее дискообразный основной корпус, имеющий втулку, проходящую от первой поверхности, лопатки, проходящие в радиальном направлении от указанной втулки, или от указанной первой поверхности, или от них обеих и проходящие на расстояние, которое меньше полного расстояния между указанной втулкой и радиальным краем дискообразного корпуса, заглубленный внутрь впуск, выполненный на второй поверхности основного корпуса, противоположной первой поверхности, и по меньшей мере два прохода, проходящие от впуска к стороне рабочего колеса, включающей лопатки.

20. Рабочее колесо по п. 19, в котором указанное расстояние составляет менее 75%.

| US 2013101424 A1, 25.04.2013 | |||

| RU 2012100636 А1, 27.07.2013 | |||

| Устройство для автоматического изменения во времени частотной характеристики сейсморегистрирующих каналов сейсмической станции | 1951 |

|

SU98498A1 |

| Приспособление для электрохимической записи показаний измерительных приборов | 1945 |

|

SU68077A1 |

| US 5411240 A, 02.05.1995. | |||

Авторы

Даты

2020-01-29—Публикация

2016-02-26—Подача