Техническое решение относится к области литейного производства и может быть использовано для получения отливок направленной кристаллизацией из сталей и никелевых сплавов.

Известно устройство для получения отливок направленной кристаллизацией, содержащее вакуумную нагревательную камеру, шлюзовую камеру загрузки литейной формы, механизмы горизонтального и вертикального перемещения с подвесками, на которых закреплены формы. В нагревательной камере расположены плавильная печь, печь нагрева литейных форм, емкость с жидкометаллическим охладителем и подъемным механизмом [патент РФ №2267380, МПК B22D 27/04, опубл. 10.01.2006].

Основным недостатком устройства является необходимость размещения формы на подвеске для ее погружения в жидкометаллический охладитель. Непрочные и хрупкие керамические формы, зачастую, отрываются и падают в жидкометаллический охладитель с соответствующей потерей формы отливки, выходом из строя жидкометаллического охладителя и т.д.

Известно устройство для получения отливок направленной кристаллизацией, содержащее вакуумную камеру с торцевыми крышками, индукционную плавильную печь, печь нагрева литейных форм, ниже расположен узел охлаждения форм, приспособление для размещения литейной формы с молибденовыми тягами и графитовыми перемычками, препятствующее ее деформации и разрушению с механизмом ее перемещения, систему термоизолирующих экранов. Узел охлаждения форм выполнен в виде водоохлаждаемого кольцевого сосуда, содержащего катушку из водоохлаждаемой медной трубки, размещенного на поддоне из графита или керамики. Устройство снабжено также шлюзовой камерой загрузки металлической шихты в тигель плавильной печи [патент РФ №2492026, МПК B22D 27/04, опубл. 10.04.2013].

После кристаллизации отливки форма поднимается в печь нагрева и извлекается из камеры.

Недостатки аналога

1. Необходимость использования индивидуальных приспособлений для размещения литейной формы для различных отливок.

2. Приспособление занимает значительный объем, на величину которого уменьшаются габариты литейной формы и полезное рабочее пространство печи нагрева.

Известно устройство (прототип) для изготовления отливок направленной кристаллизацией, содержащее вакуумную камеру, где размещены плавильная печь с тиглем и индуктором, резистивная печь нагрева литейной формы. Непосредственно под печью нагрева располагается зона охлаждения, представляющая собой водоохлаждаемое кольцо. Под камерой нагрева располагается камера охлаждения, шток, оснащенный механизмом вертикального перемещения. Форма опирается на водоохлаждаемую металлическую плиту, которая после подъема в печь нагрева фиксируется с помощью зажимов на водоохлаждаемой раме, крепящуюся к внутренней стенке корпуса камеры охлаждения. К металлической водоохлаждаемой плите снизу прикреплен набор пластинчатых углеграфитовых термоизоляторов. В течение всего процесса нагрева сборка, состоящая из формы, водоохлаждаемой плиты и набора пластинчатых углеграфитовых термоизоляторов, закрепленная на водоохлаждаемой раме, находится в печи нагрева. Камеры нагрева и охлаждения могут отсекаться друг от друга изоляционным клапаном. Непосредственно после нагрева и заливки формы изоляционный клапан открывается, шток поднимается, сборка, состоящая из формы, водоохлаждаемой плиты и пластинчатых углеграфитовых термоизоляторов садится на него, освобождается от системы водоснабжения и водоохлаждаемой рамы и с заданной скоростью выводится в камеру охлаждения, в результате чего обеспечивается направленная кристаллизация расплава металла с ориентацией структуры и выведением пор в верхнюю часть отливки [Сайт фирмы "CONSARC", www.consarc.com/brochures/vpic.pdf].

Недостатки прототипа

1. После подъема во включенную печь нагрева нижняя часть формы, контактирующая с металлической водоохлаждаемой плитой и располагающаяся в непосредственной близости от зоны охлаждения, постоянно охлаждается, что увеличивает энергоемкость процесса для поддержания температуры на требуемом уровне.

2. Необходима сложная система быстроразъемного узла подключения к системе водоснабжения и зажимов к водоохлаждаемой раме.

3. Необходимо сложное и габаритное подвижное вакуумное уплотнение между штоком и корпусом камеры загрузки, что требует дополнительных энергозатрат на обеспечение требуемого вакуума в камере.

4. Ряд специальных способов литья требуют длительной (1…3 часа) выдержки формы в печи нагрева, например, при получении армированной отливки с рабочей частью из износостойкого кермета, когда рабочая часть устанавливается в литейную форму, фиксируется и спекается в ней в течение заданного времени. После этого расплав металла заливается в форму, выдерживается в расплавленном состоянии некоторое время для обеспечения металлургической связи между керметной рабочей частью и металлической основой отливки. Однако в прототипе длительные выдержки формы, из-за наличия в нижней части печи нагрева кольцевой зоны охлаждения и водоохлаждаемой плиты, приводят к дополнительным значительным энергозатратам.

Технической задачей изобретения является устройство, обеспечивающее расширение технологических возможностей и снижение энергозатрат при получении отливок.

Для решения технической задачи предлагается устройство для получения отливок направленной кристаллизацией, содержащее герметичную камеру нагрева, в которой установлены поворотная индукционная плавильная печь, закрепленная на боковой крышке камеры, и печь нагрева формы, расположенная ниже плавильной печи, камеру охлаждения с узлом охлаждения формы в виде водоохлаждаемой емкости, изоляционный клапан, расположенный между камерой нагрева и камерой охлаждения, механизм вертикального перемещения формы, содержащий шток, проходящий через вакуумное подвижное уплотнение в нижней стенке камеры охлаждения, поддон с охлаждаемой полостью, установленный на верхнем торце штока, механизм фиксации формы в печи нагрева, шлюзовую камеру для загрузки шихты в тигель индукционной плавильной печи, которое дополнительно снабжено вакуумной камерой привода штока, расположенной ниже камеры охлаждения, приводом поворота поддона вокруг вертикальной оси штока, включающим прикрепленную к поддону снизу поворотную трубу с квадратным отверстием, расположенную с зазором в отверстии штока, квадратный вал, размещенный внутри трубы с зазором, и механизм поворота квадратного вала вокруг вертикальной оси, расположенный в нижней части вакуумной камеры привода штока, блоком подвижных отражательных экранов, расположенных в верхней зоне узла охлаждения формы, при этом механизм фиксации формы выполнен в виде шлицевого диска, расположенного на охлаждаемом поддоне соосно с ним, и кольцевой шлицевой опоры, закрепленной в нижней части печи нагрева и имеющей пазы с размерами, обеспечивающими взаимодействие с выступами шлицевого диска при подъеме штока с формой в печь нагрева формы, камера нагрева, камера охлаждения и камера привода штока образуют единую герметичную вакуумную камеру, а механизм вертикального перемещения формы расположен в верхней части вакуумной камеры привода штока.

Механизм вертикального перемещения штока выполнен в виде вакуумного электродвигателя с короткозамкнутым ротором, червячной передачи и шестеренчато-реечной передачи.

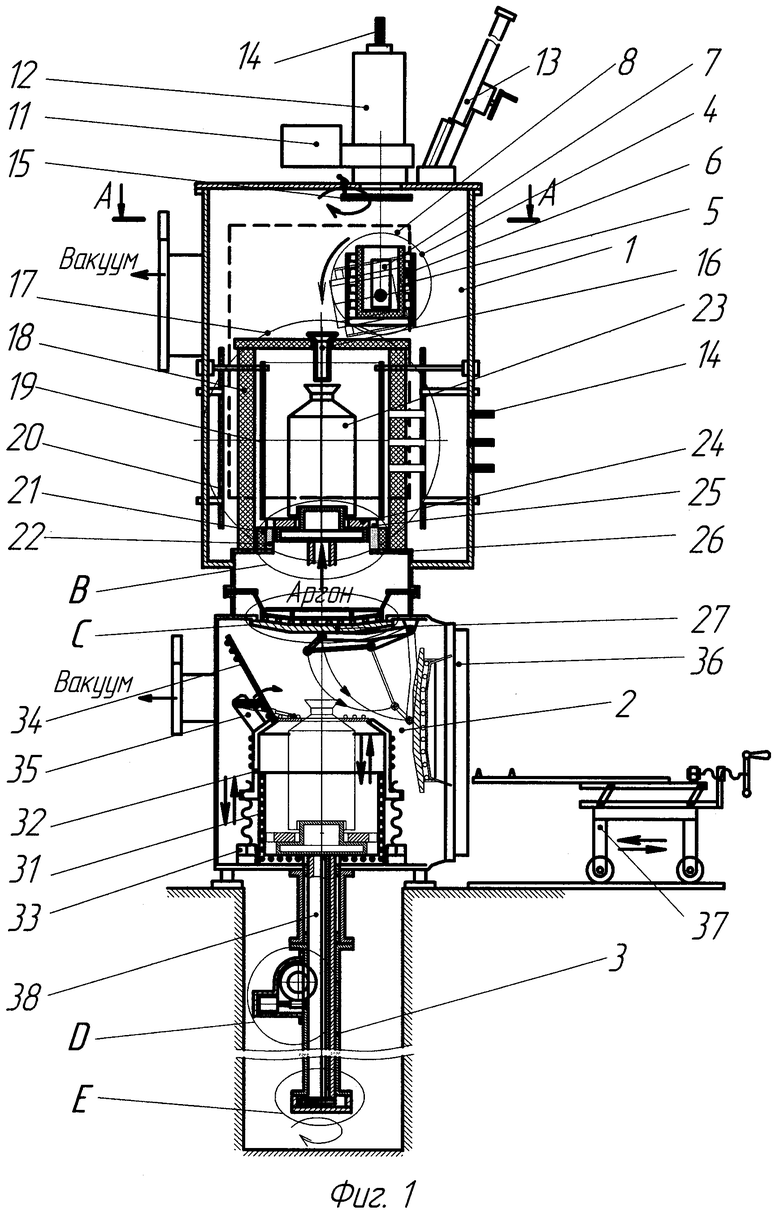

Сущность предложенного технического решения поясняется чертежами:

Фиг. 1 - схема устройства;

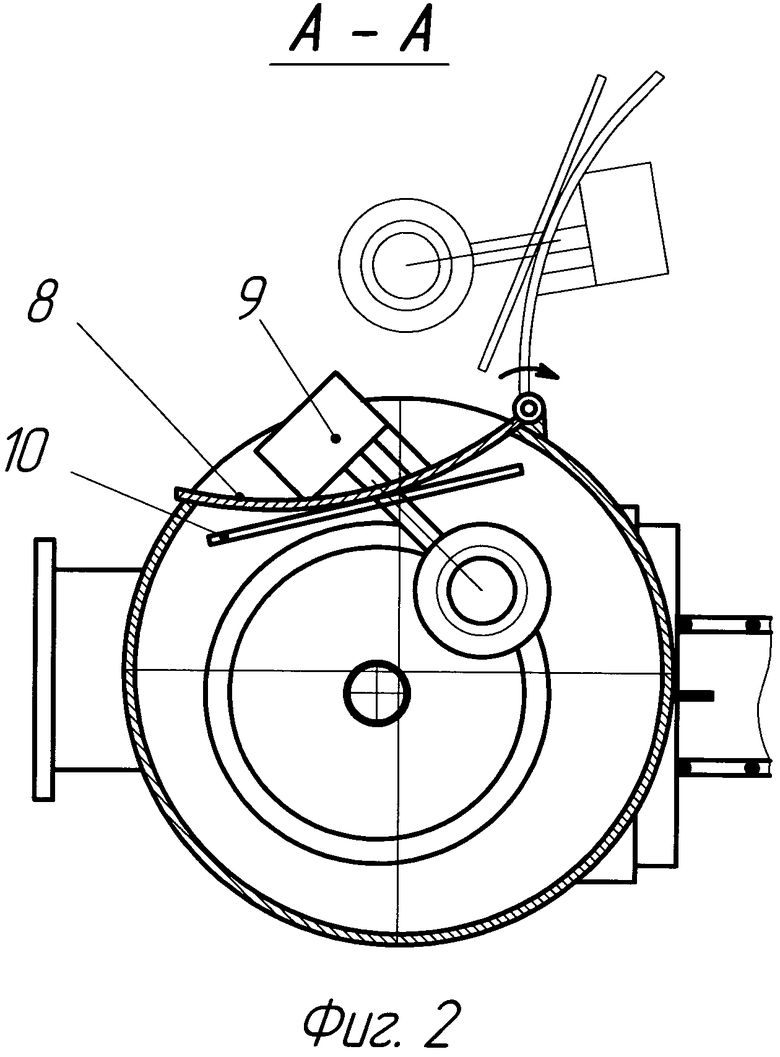

Фиг. 2 - боковая крышка камеры нагрева с плавильной печью - разрез А-А на фиг. 1;

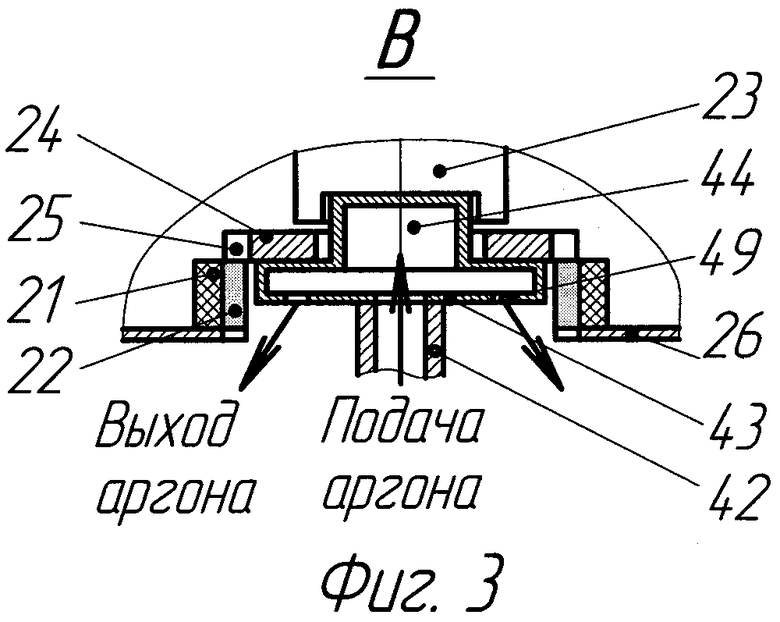

Фиг. 3 - узел фиксации формы в печи нагрева (выступы на шлицевом диске опираются на выступы шлицевой опоры) - вид «В» на фиг. 1;

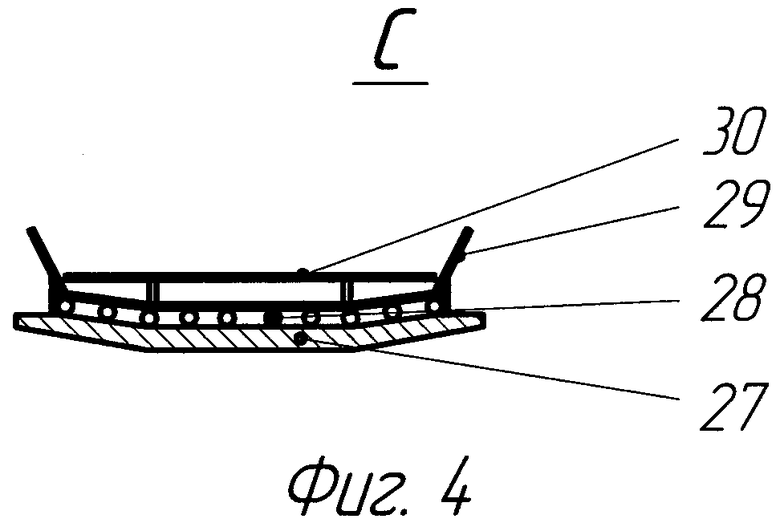

Фиг. 4 - конструкция изоляционного клапана - вид «С» на фиг. 1;

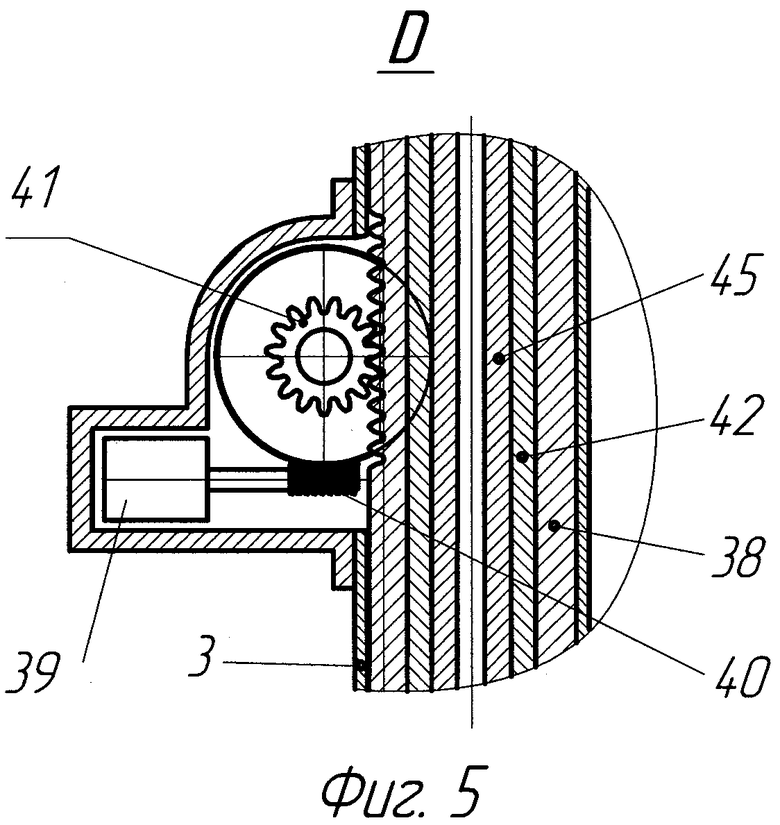

Фиг. 5 - механизм вертикального перемещения штока - вид «D» на фиг. 1;

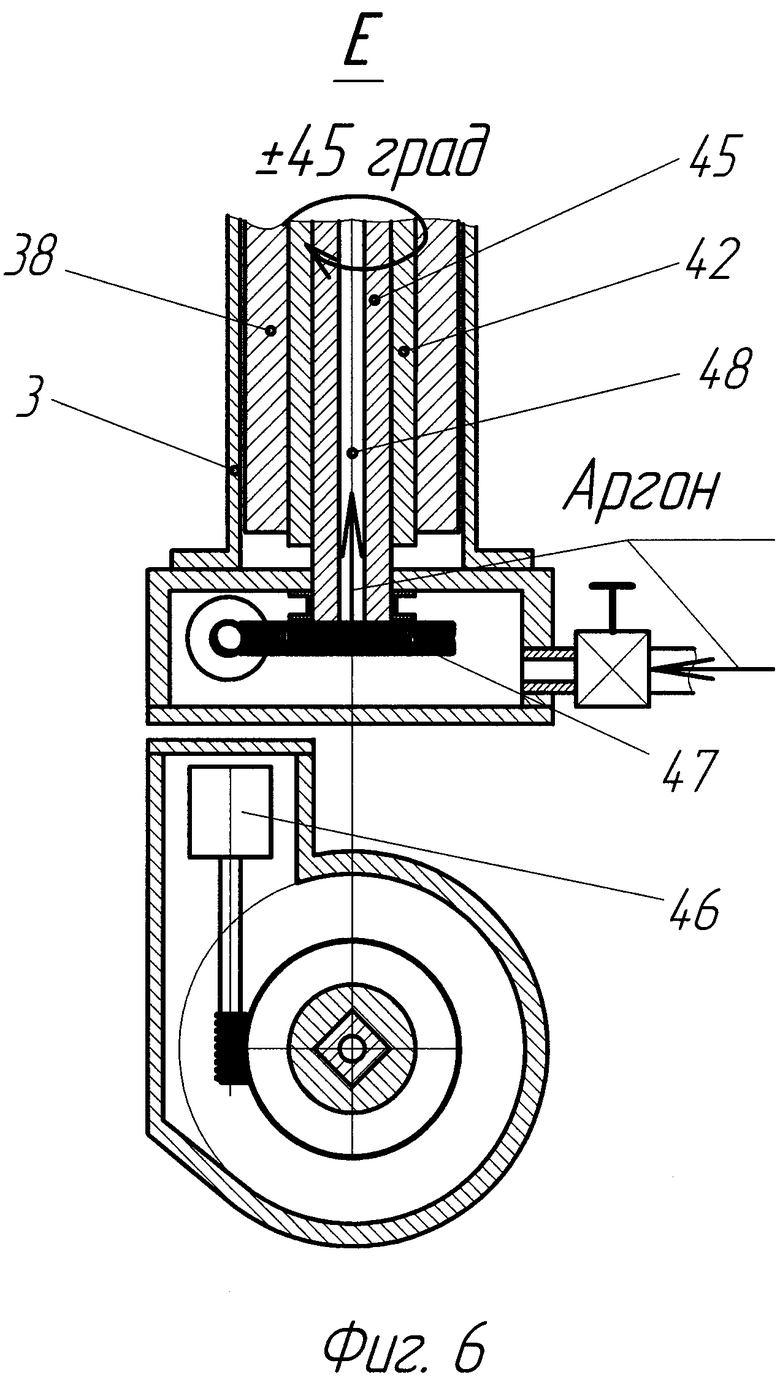

Фиг. 6 - механизм поворота квадратного вала - вид «Е» на фиг. 1.

Печь (фиг. 1) состоит из трех водоохлаждаемых вакуумных камер - камеры нагрева 1, камеры охлаждения 2 и камеры привода штока 3.

В верхней части камеры нагрева располагается индукционная плавильная печь 4, состоящая из тигля 5 (Al2O3) и индуктора 6 и предназначенная для плавки и заливки металлической шихты 7.

Плавильная печь расположена на основании поворотного механизма 9, закрепленного снаружи на боковой герметичной крышке 8 камеры нагрева (фиг. 2). При открытии боковой крышки плавильная печь выводится наружу, тем самым обеспечивая к ней свободный доступ для обслуживания и проведения ремонтных работ. На крышке смонтирован отражательный экран 10, защищающий ее от перегрева. В верхней части камеры нагрева располагается вакуумный затвор 11 и шлюзовая камера 12 для загрузки металлической шихты 7 в тигель.

Точный замер температуры расплава металла проводится погружной вольфрам-рениевой термопарой с кварцевым колпачком 13, а температуры формы - стационарными вольфрам-рениевыми термопарами (не показаны). Постоянный контроль температуры металла и формы проводится оптическими (радиационными) пирометрами 14. Отражательный экран 15 предназначен для защиты вакуумного затвора 11 от перегрева.

Заливка расплава металла в литейную форму производится через литейную воронку 16 (Al2O3).

В нижней части камеры нагрева располагается резистивная печь нагрева 17, состоящая из термоизолятора (графитовый войлок, Al2O3) 18, нагревателей 19 (вольфрам, графит), отражательного экрана 20 и шлицевой опоры 21 (Mo, Al2O3), имеющей в отверстии чередующиеся пазы 22 между выступами (фиг.3). Доступ к печи нагрева при ремонтных работах и ее извлечение из камеры при замене осуществляется через боковую крышку 8.

Печь нагрева предназначена для нагрева и выдержки при заданном температурно-временном режиме литейной формы 23 (Al2O3). Она опирается на шлицевой диск 24 (Mo, Al2O3) и шлицевую опору 21. Диск 24 по периметру имеет чередующиеся пазы 25 между выступами. После поворота относительно вертикальной оси на 45° шлицевой диск имеет возможность перемещаться в вертикальном направлении относительно шлицевой опоры, при этом выступы диска проходят по пазам 22 опоры.

Шлицевая опора 21 зафиксирована на водоохлаждаемой раме 26.

Между камерой нагрева и камерой охлаждения располагается изоляционный клапан 27, предназначенный для герметичного отсечения этих камер друг от друга (фиг. 4). На изоляционном клапане закреплены узел водоохлаждения 28, съемный металлический контейнер 29 с отражательным экраном 30 для защиты изоляционного клапана от перегрева и нештатных ситуаций (например, разлив жидкого металла и т.д.).

В нижней зоне камеры охлаждения расположен узел охлаждения формы, состоящий из водоохлаждаемого кожуха 31 (фиг. 1). Выше узла охлаждения располагается блок подвижных отражательных экранов, состоящий из нижнего цилиндрического отражательного экрана 32 с приводом вертикального возвратно-поступательного перемещения 33 и верхнего отражательного экрана 34 с приводом вращательного движения 35 относительно нижнего экрана. Блок отражательных экранов предназначен для уменьшения теплоотвода от верхней зоны формы и отливки при кристаллизации. Верхний экран 34 может быть выполнен с отверстием или без него.

Камера охлаждения имеет боковую дверцу 36 для загрузки и выгрузки литейной формы 23 при помощи тележки с телескопическим манипулятором и вилочным захватом 37.

В камере привода штока 3 располагается шток 38 с механизмами вертикального перемещения и поворота.

Механизм вертикального перемещения (фиг. 5) состоит из вакуумного электродвигателя 39, червячной передачи 40 и шестеренчато-реечной передачи 41. Внутри штока 38 с зазором размещена труба 42 с квадратным отверстием, к торцу которого жестко присоединен поддон 43 с охлаждаемой полостью 44 (фиг. 3). Внутри трубы 42 с зазором, но с резиновым уплотнением по сечению (условно не показано), размещен квадратный вал 45, который оснащен механизмом поворота относительно вертикальной оси (фиг. 6), состоящий из вакуумного электродвигателя 46, червячной передачи 47. Червячное колесо жестко соединено с квадратным валом 45, который имеет возможность поворачивать трубу 42 и, соответственно, поддон 43 и шлицевой диск 24. Квадратный вал имеет центральное отверстие 48 для подачи охлаждающего инертного газа (например, аргона) в полость 44 поддона 43, который имеет отверстия 49 для выхода газа (фиг. 3). Работает печь следующим образом.

Изоляционный клапан 27 переводится в положение «закрыто». Включается печь нагрева формы 17, ее температура доводится до 1600…1625°C.

Форма 23 при помощи тележки с телескопическим манипулятором 37 устанавливается на шлицевой диск 24, расположенный на штоке 38 в камере охлаждения. После закрытия и герметизации боковой дверцы 36 включается вакуумная система и остаточное давление в камере снижается до уровня не более 10-2 Па.

Изоляционный клапан 27 переводится в положение «открыто», включается двигатель 39 механизма вертикального перемещения и форма 23 поднимается в печь нагрева формы 17. Выступы шлицевого диска 24 проходят по пазам 22 шлицевой опоры 21 и шлицевой диск на 3…5 мм поднимается выше опоры. После включается двигатель 46 механизма поворота, вал 45, соответственно, шлицевой диск 24 с формой 23 поворачиваются относительно вертикальной оси на 45°, включается движение штока 38 вниз, при этом шлицевой диск, опустившись на 3…5 мм, своими выступами садится на выступы опоры 21, а шток продолжает свое движение вниз в камеру охлаждения до крайнего нижнего положения.

Изоляционный клапан переводится в положение «закрыто».

Форма в печи нагрева при 1600°C выдерживается 1,5…2,0 часа.

За 15…30 мин до окончания выдержки формы в печи нагрева металлическая шихта 7 загружается в тигель 5 плавильной печи 4 и включается индуктор 6. Металл расплавляется, его температура доводится до 1550…1650°C.

После выдержки формы 23 в течение 2 часов его температура снижается до 1500…1550°C и расплав металла из тигля 5 через литейную воронку 16 заливается в форму. Форма с залитым металлом выдерживается в течение 5…20 мин, далее открывается изоляционный клапан 27. Шток 38 поднимается в печь нагрева, упирается в шлицевой диск с формой, на 3…5 мм приподнимает его, поворачивается обратно на 45° и начинает опускаться со скоростью 3…10 мм/мин. Форма, располагающаяся на шлицевом диске, также опускается вместе со штоком, при этом выступы диска проходят по пазам 22 шлицевой опоры. Одновременно через центральное отверстие 48 квадратного вала 45 в полость 44 поддона 43 напускается аргон к донной части формы с требуемыми параметрами.

После прохождения шлицевого диска относительно шлицевой опоры скорость перемещения может увеличиться до 1500 мм/мин, а форма быстро опуститься и сесть на основание узла охлаждения 31. После этого верхний отражательный экран 34 поворачивается и закрывает нижний цилиндрический отражательный экран 32 и форму 23.

Изоляционный клапан переводится в положение «закрыто».

Расплав металла кристаллизуется от нижней к верхней части формы с выведением усадочных раковин в верхнюю часть отливки.

После охлаждения формы до 250…400°C и развакуумирования боковая дверца загрузочной камеры открывается, шток с формой поднимаются вверх на необходимую величину. Форма удаляется из камеры печи при помощи тележки с телескопическим манипулятором, а отливка извлекается путем ее разрушения.

На поддон устанавливается очередная форма и начинается следующий цикл получения отливки.

Техническое решение позволяет:

- расширить технологические возможности за счет оснащения устройства механизмом фиксации формы в печи нагрева и блоком подвижных отражательных экранов, расположенных в верхней зоне узла охлаждения формы;

- существенно снизить энергозатраты при длительной выдержке формы в печи нагрева, например, получении крупногабаритных армированных отливок с рабочей частью из износостойких керметов, на набор и поддержание вакуума за счет исключения подвижного вакуумного уплотнения между штоком и корпусом камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2019 |

|

RU2718038C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2683169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА ТИТАНА | 2008 |

|

RU2401719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2393063C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1997 |

|

RU2117550C1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

Изобретение относится к литейному производству и может быть использовано для получения отливок направленной кристаллизацией из сталей и сплавов. Устройство содержит камеру нагрева 1, камеру охлаждения 2 и камеру 3 привода штока 38, образующие единую герметичную вакуумную камеру. В камере 3 привода штока размещены механизмы вертикального перемещения формы 23 и поворота поддона 43 вокруг вертикальной оси штока 38. Механизм поворота поддона 43 содержит поворотную трубу 42 с квадратным отверстием, расположенную с зазором в отверстии штока 38, квадратный вал 45, размещенный внутри трубы с зазором, и механизм поворота квадратного вала вокруг вертикальной оси, расположенный в нижней части вакуумной камеры 3 привода штока. В камере охлаждения 2 расположен узел охлаждения формы 23 с блоком подвижных отражательных экранов 32 и 34. Механизм фиксации формы в печи нагрева 1 выполнен в виде шлицевого диска 24, расположенного на охлаждаемом поддоне соосно с ним, и кольцевой шлицевой опоры 21, закрепленной в нижней части печи нагрева 1 и имеющей пазы с размерами, обеспечивающими взаимодействие с выступами шлицевого диска 24 при подъеме штока с формой в печь нагрева формы. Достигается расширение технологических возможностей устройства. 1 з.п. ф-лы, 6 ил.

1. Устройство для получения отливок направленной кристаллизацией, содержащее герметичную камеру нагрева, в которой установлены поворотная индукционная плавильная печь, закрепленная на боковой крышке камеры, и печь нагрева формы, расположенная ниже плавильной печи, камеру охлаждения с узлом охлаждения формы в виде водоохлаждаемой емкости, изоляционный клапан, расположенный между камерой нагрева и камерой охлаждения, механизм вертикального перемещения формы, содержащий шток, проходящий через вакуумное подвижное уплотнение в нижней стенке камеры охлаждения, поддон с охлаждаемой полостью, установленный на верхнем торце штока, механизм фиксации формы в печи нагрева, шлюзовую камеру для загрузки шихты в тигель индукционной плавильной печи, отличающееся тем, что оно снабжено вакуумной камерой привода штока, расположенной ниже камеры охлаждения, приводом поворота поддона вокруг вертикальной оси штока, включающим прикрепленную к поддону снизу поворотную трубу с квадратным отверстием, расположенную с зазором в отверстии штока, квадратный вал, размещенный внутри трубы с зазором, и механизм поворота квадратного вала вокруг вертикальной оси, расположенный в нижней части вакуумной камеры привода штока, блоком подвижных отражательных экранов, расположенных в верхней зоне узла охлаждения формы, при этом механизм фиксации формы выполнен в виде шлицевого диска, расположенного на охлаждаемом поддоне соосно с ним, и кольцевой шлицевой опоры, закрепленной в нижней части печи нагрева и имеющей пазы с размерами, обеспечивающими взаимодействие с выступами шлицевого диска при подъеме штока с формой в печь нагрева формы, камера нагрева, камера охлаждения и камера привода штока образуют единую герметичную вакуумную камеру, а механизм вертикального перемещения формы расположен в верхней части вакуумной камеры привода штока.

2. Устройство по п. 1, отличающееся тем, что механизм вертикального перемещения штока выполнен в виде вакуумного электродвигателя с короткозамкнутым ротором, червячной передачи и шестеренчато-реечной передачи.

| Vacuum Precision investment casting furnaces | |||

| “CONSARC”, www.consarc.com/brochures/vpic.pdf | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2267380C1 |

| УСТРОЙСТВО ПОДАЧИ И ЗАМЕНЫ РАЗЛИВОЧНОЙ ТРУБЫ В КРИСТАЛЛИЗАТОРЕ УСТАНОВКИ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКИХ ЛИСТОВЫХ СЛИТКОВ ИЛИ СЛЯБОВ И СПОСОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1994 |

|

RU2124961C1 |

| US 5275228A, 04.01.1994 | |||

| Литьевая форма для изготовления полимерных изделий | 1983 |

|

SU1110645A1 |

Авторы

Даты

2015-04-10—Публикация

2013-10-16—Подача