Изобретение относится к способу и устройству для выплавки металлов, цветных металлов и к печам для обработки расплавленных металлов, в частности к способу и устройству, охарактеризованным в преамбуле пунктов 1 и 8 формулы изобретения.

Цель изобретения состоит в том, чтобы обеспечить способ выплавки и обработки расплавленных цветных металлов, повышающий качество выплавки по сравнению с эквивалентными ранее известными способами. Выплавка металла в плавильных печах, включающая циркуляцию и загрузку порции металла с помощью пневматических насосов, уже известна, см., например, патент Швеции N 437339. Известна также дегазификация металла, например, с помощью азотного газа, необязательно в сочетании с фильтрацией для повышения качества выплавки.

Согласно настоящему изобретению дальнейшее повышение качества достигается благодаря снижению турбулентности в камерах. Снижение турбулентности достигается благодаря способу и устройству для проведения этого способа, существенные признаки которых отмечены в отличительных частях пунктов 1 и 8 формулы изобретения.

Таким образом, новизна процесса выплавки в плавильной печи и при обработке расплавленного металла в печи соответственно заключается в том, что количество расплавленного металла, сжатого под высоким давлением, преобладающим в пространстве над поверхностью расплава в насосной камере, значительно больше, чем расплавленного металла, одновременно отжимаемого назад в плавильную камеру, сообщенную с насосной камерой. В то же время имеется возможность предупредить расплавленный поток, переносимый со дна насосной камеры в брызговую камеру, от возврата в трубопровод и столкновения плавки с плавильной камерой, в случае неожиданного падения давления в насосной камере. Эти условия исключают турбуленцию и повышают качество плавки. Трубопровод между днищем насосной камеры и брызговой камерой предпочтительно выполнен наклонным вверх так, чтобы плавка разгружалась у верхнего края брызговой камеры, несколько выше уровня плавки.

Повышение давления над расплавом в насосной камере достигается с помощью повышения давления инертного газа, здесь принят азот, при наполнении пространства над расплавленной массой и сообщении с самым верхним пространством над поршнем насоса в цилиндре насоса, сообщенном с насосной камерой. Повышение и понижение давления регулируется для того, чтобы исключить появление вакуума.

Уровень печи и выходная труба регулируются, предпочтительно так, чтобы допускались минимальные изменения уровня. При непрерывном расходе загрузка тоже должна быть непрерывной и приспособлена к потреблению.

Устройство представляет собой, в основном, известную плавильную печь, имеющую предпочтительно по меньшей мере две плавильные камеры, две насосных камеры и две брызговые камеры. Согласно изобретению площадь поверхности трубопровода, расположенного между насосной камерой и совмещенной брызговой камерой, значительно больше, чем площадь поверхности трубопровода, расположенного между той же насосной камерой и предшествующей плавильной камерой. Отношение этих площадей поверхностей составляет от 15:1 до 3:1, предпочтительно от 10:1 до 5:1, принято, в частности, отношение 8:1.

Цилиндры насоса, проводящие расплавленный металл в плавильную печь, расположены вертикально и разделены по горизонтали твердой перегородкой на верхнюю и нижнюю насосные полости. Вал насоса установлен подвижно через перегородку и снабжен поршнем на каждом конце. Перегородка разделяет полость цилиндра на две равные части.

Полость над верхним насосным поршнем сообщена, через трубу, с пространством над расплавленным металлом в насосной камере, соединенной с насосом. Сообщающиеся полости наполняются подходящим образом инертным газом, предпочтительно азотом. Чтобы получить регулируемое повышение и понижение давления в насосной камере над расплавленной массой, сообщающаяся полость над верхним насосным поршнем снабжена манометром и клапаном, ведущим к источнику газа, соответственно к источнику азота.

Полость между горизонтальной стенкой цилиндра насоса и верхним насосным поршнем, а также полость между горизонтальной стенкой и нижним насосным поршнем сообщаются с возможностью регулирования с соответствующим источником сжатого воздуха, при этом полость под нижним насосным поршнем сообщается с окружающей атмосферой. Насосный цилиндр, оснащенный таким образом, имеет возможность повышать и понижать давление в пространстве над расплавленной массой в насосной камере, и расплавленная масса таким образом плавно переносится в брызговую камеру, и допускает расплавленную массу, оставшуюся в трубопроводе, плавно вернуть в трубопровод. Вне условий регулируемого давления в насосной камере может подняться вакуумметрическое давлением под действием возвратного движения насосного поршня, что в результате создает неожиданный обратный выброс или удар в расплавленную массу в насосной камере. Турбулентность, которая после этого возникает, будет оказывать значительное влияние на качество плавки.

Предпочтительный пример реализации выплавки металла и плавильной печи согласно настоящему изобретению будет далее описан со ссылками на чертежи, на которых показано:

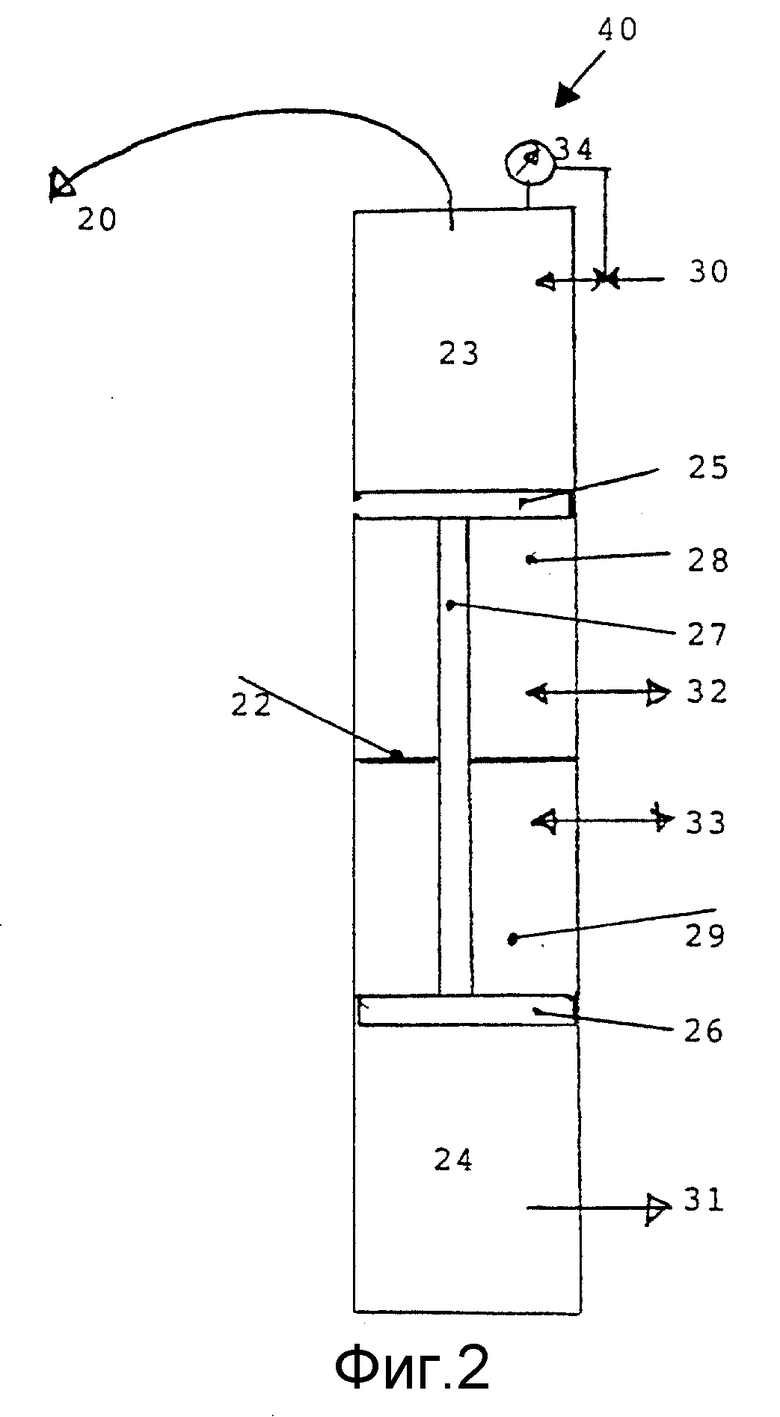

фиг. 1 - схема плавильной печи согласно изобретению, если смотреть сверху на снятые крышки, и с совмещенными насосными цилиндрами, и

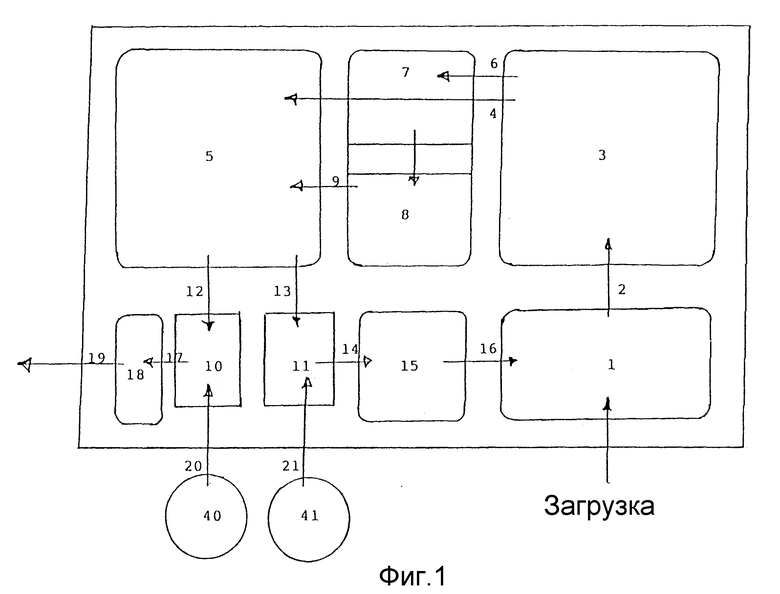

фиг. 2 - схематический вид поперечного сечения вертикального насосного цилиндра в соединении с насосной камерой в плавильной печи.

Плавильная печь разделена на несколько отдельных камер с помощью перегородок, снабженных окнами, через которые камеры сообщаются друг с другом. Тепло для расплавления металла поступает от электрически нагреваемой крышки плавильной печи, которая на чертежах не показана. Изложницы и/или металлический лом загружаются порцией после предварительного нагрева во впускную камеру 1, откуда расплавленный металл течет через окно вблизи днища в первую плавильную камеру 3. Окно не показано, но переход потока через окно показан стрелкой 2. Из плавильной камеры 3 металл течет через окно вблизи днища, помеченного стрелкой 4, в следующую плавильную камеру 5. Между плавильными камерами 3 и 5 расплавленная масса может проходить дегазирование и/или фильтрацию для того, чтобы повысить качество плавки. В этом случае расплавленная масса течет из первой плавильной камеры 3 через окно, показанное стрелкой 6, к дегазификационной и фильтрующей камерам 7 и 8 и отсюда далее через окно по стрелке 9 ко второй плавильной камере 5. Дегазификационная и фильтрующая камеры 7 и 8 имеют большую глубину, чем плавильные камеры для того, чтобы можно было создать обратный поток.

Плавильная камера 5 сообщается с двумя насосными камерами 10 и 11 через два трубопровода по стрелкам 12 и 13. Окна трубопроводов, ведущих к плавильной камере 5, расположены вблизи днища плавильной камеры, а их окна, ведущие к насосным камерам 10 и 11, сосредоточены вблизи днища их соответствующих насосных камер. От насосной камеры 11 расплавленный металл отжимается через трубопровод, помеченный стрелкой 14 и имеющий большую площадь поверхности в брызговую камеру 15. Окно трубопровода в насосной камере 11 расположено вблизи днища насосной камеры, а его окно в брызговой камере 15 находится вблизи верха брызговой камеры. Отношение площадей поверхностей трубопроводов 14 и 13 составляет, предпочтительно 8:1, но может изменяться в пределах от 10: 1 до 5:1 и даже от 15:1 до 3:1. Вследствие трения по стенкам трубы объемное количество расплавленной массы в единицу времени не изменяется по такому же соотношению, как и площади поверхностей. Воздействие трения на поток увеличивается обратно пропорционально по отношению к площади поверхности. Еще большее отношение вызывает окисление, а меньшее отношение приводит к отказам в работе или к неработоспособности системы. Из брызговой камеры 15 расплавленный металл перетекает через окно вблизи днища, по стрелке 16, к впускной камере 1, где он связывает металл изложницы и металлический лом, загружаемый в печь.

Между тем, регулируемое количество расплавленного металла отжимается соответственно через трубопровод 17 к брызговой камере 18, откуда он разгружается по потребности через электрически подогреваемую трубу 19. Как циркуляция, так и прокачивание расплавленного металла сопровождается регулируемой подачей инертного газа, например азота, в соответствующие насосные камеры 10, 11 через впускные трубопроводы 20, 21 в крышке соответствующей насосной камеры от внешних вертикально расположенных насосных цилиндров 40, 41. Два насосных цилиндра выполнены идентично и регулируют свои соответствующие насосные камеры идентичным образом. Насосный цилиндр, см. фиг. 2, имеет горизонтальную перегородку 22, разделяющую цилиндр на две, предпочтительно, равные полости 23 и 24. По обе стороны горизонтальной стенки 22 предусмотрены соответственно поршни 25 и 26, которые жестко соединены с поршневым штоком 27, проходящим через перегородку 22. Полость между перегородкой 22 и верхним насосным поршнем 25 помечена позицией 28, а полость между перегородкой и нижним насосным поршнем помечена позицией 29. Инертный газ, предпочтительно азот, заполняет верхнюю полость 23 цилиндра и пространство над расплавленным металлом в насосных камерах 10, 11, которые сообщаются с упомянутой полостью 23 через трубы 20, 21. Цилиндровая полость 23 насоса снабжена клапаном 30, ведущим к источнику азотного газа, и манометром 31. Прокачивание и, вследствие этого, циркуляция расплавленного металла осуществляется благодаря наличию сжатого воздуха, протекающего в цилиндровую полость 28 через пневматический клапан, помеченный двухсторонней стрелкой 32. В этом положении цилиндровые поршни 25 и 26 отжимаются вверх и над поверхностью металла в насосных камерах 10 и 11 появляется избыточное давление. Большее удельное количество расплавленного металла выдавливается затем через окна 17, 14 в брызговые камеры 18, 15, тогда как меньшее удельное количество отжимается обратно в плавильную камеру 5 через окна 12, 13. После определенного промежутка времени давление воздуха в полости 28 падает, в то время как давление в полости 29 растет так, что цилиндровые поршни 25 и 26 вынуждены перемещаться вниз. Азотный газ в самой верхней части полости 23 насоса расширяется, манометр 34, установленный для регулирования клапана 30, позволяет пропустить больше азотного газа, если давление в полости 23 падает ниже заданного минимального предела. Нижняя полость 24 цилиндра содержит воздух и сообщается с атмосферой через трубку 31. В этом случае давление над поверхностью расплавленного металла в насосной камере 10, 11 также устанавливается выше специфического предела, а вакуумметрическое давление не возникает. Это устройство создает в результате плавное и регулируемое выдавливание расплавленного металла в брызговую камеру, исключая неожиданный обратный заброс, сталкивающий расплавленный металл.

Прокачивание через насосные камеры 10 и 11 создает такую циркуляцию через плавильные камеры, что металл из изложниц и металлический лом связывают расплавленный металл во впускной камере 1, создавая в результате скоростную и эффективную плавку, расплавленный металл при этом выкачивается из брызговой камеры 18 через трубопровод 19, предназначенный для потребления.

Все крышки плавильной печи, особенно крышка насосной камеры, должны быть плотно загерметизированы. Уровни плавильной печи и труб регулируются, предпочтительно так, чтобы можно было допускать только минимальное изменение уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения минерального расплава | 1989 |

|

SU1838256A3 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛОВ | 2001 |

|

RU2196022C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2172227C2 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОЛЕТУЧИХ МЕТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОЛЕТУЧИХ МЕТАЛЛОВ | 1994 |

|

RU2117058C1 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ С ВОДНОЙ ПОВЕРХНОСТИ | 1991 |

|

RU2035543C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩИХ БРИКЕТОВ СТРУЖКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234547C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ХИМИЧЕСКИЙ СОСТАВ ЖИДКОГО МЕТАЛЛА И ШЛАКА ВНУТРИ ЕМКОСТИ ПЛАВИЛЬНОГО АГРЕГАТА ИЛИ ЛЮБОЙ ДРУГОЙ ПРОМЕЖУТОЧНОЙ ЕМКОСТИ, РАСХОДУЕМАЯ ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОЙ ФУРМЫ ИЗ САМОСПЕКАЮЩЕЙСЯ/САМОТВЕРДЕЮЩЕЙ СМЕСИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2005 |

|

RU2299912C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2006 |

|

RU2331031C2 |

Изобретение относится к способу и устройству для выплавления и обработки металла. Порцию металлического материала загружают в камеру и циркулируют от одной к другим камерам при одновременной выплавке под действием теплового излучения от камерных крышек. Один или более насосов создает давление над расплавленным металлом в одной или более насосных камерах, сообщенных с плавильной камерой и брызговыми камерами, откуда плавку выпускают или отправляют на рециркуляцию. Технический результат состоит в том, чтобы повысить качество плавки с помощью снижения турбулентности в плавильных камерах. Он достигается с помощью переноса при повышенном давлении в насосных камерах значительно большего количества, приблизительно в три - пятнадцать раз больше, плавок в единицу времени в брызговую камеру от каждой насосной камеры, чем из такой же насосной камеры в брызговую камеру. Это размещение было реализовано в устройстве, в котором отношение между площадями поверхности трубопроводов, находящихся между каждой насосной камерой и соединенной с ней брызговой камерой и между каждой насосной камерой и соединенной с ней плавильной камерой составляет от 3:1 до 15:1, предпочтительно от 5:1 до 10:1. 2 с. и 13 з.п.ф-лы, 2 ил.

| Сварочная лента | 1972 |

|

SU437339A1 |

| Технология вторичных цветных металлов | |||

| /Под ред | |||

| И.Ф.Худякова | |||

| - М.: Металлургия, 1981, с | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Устройство для бесфлюсовой плавки и разливки магниевых сплавов | 1976 |

|

SU611714A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| US 4812290 A, 14.03.89 | |||

| СПОСОБ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2112020C1 |

| Способ профилактики задержки развития и гибели эмбрионов у коров | 2017 |

|

RU2668497C1 |

| DE 3222162 A1, 15.12.83. | |||

Авторы

Даты

1999-03-10—Публикация

1994-04-19—Подача