Область техники, к которой относится изобретение

Настоящее изобретение относится к волокнистому материалу подложки согласно родовому понятию пункта 1 формулы изобретения, а также к способу его изготовления. Кроме того, изобретение относится к сформированной из соответствующего изобретению материала подложки покровной бумажной основе и, соответственно, препрегу. Соответствующие изобретению изделия предусматриваются для изготовления покровных материалов для поверхностей мебели и мебельных пленок, но также для отделки стен, половых настилов и потолков жилых помещений.

Предпосылки изобретения

Основными целями изготовления таких бумаг являются качественные характеристики в отношении прочности, пригодности к импрегнированию, пригодности к лакированию и пригодности к нанесению печати, которые необходимы для дальнейшей переработки, а также оптические задачи, для достижения требуемого и специфицированного окрашивания. Во всех случаях бумага должна быть прокрашенной. Покровные бумажные основы изготавливаются со всеми уровнями цветов/насыщенностей/яркостей, которые могут быть получены измерениями по всему цветовому спектру.

Покровные бумажные основы, отчасти также называемые декоративными бумагами, представляют собой высокотехнологичные специальные бумаги, которые пропечатаны водными или содержащими растворители красочными системами, или, если не пропечатаны, подвергаются дальнейшей обработке, будучи одноцветными. Это относится ко всем традиционным способам печати, таким как глубокая печать, офсетная печать, флексографическая печать, трафаретная печать, но также все способы безударной печати, такие как системы цифровой печати. Последующая переработка по существу подразделяется на процессы импрегнирования, лакирования, напрессовывания на древесные материалы или каширования древесных материалов или других пластинчатых материалов.

Древесные материалы представляют собой древесностружечные плиты, древесноволокнистые плиты, древесноволокнистые плиты средней плотности (MDF) и древесноволокнистые плиты высокой плотности. Но вместе с тем могут быть покрыты, или соответственно, ламинированы также плиты, которые могут быть изготовлены из многих материалов, в частности, таких как минеральные материалы, пластмассы или металлы.

Дальнейшая переработка этих бумаг предусматривает изготовление декоративных пластин из слоистых материалов, которые спрессованы из импрегнированных, пропечатанных и/или прокрашенных покровных бумажных подложек и базовых бумаг с образованием однородной плиты в непрерывном процессе [1].

Покровные бумажные основы должны изготавливаться со всеми цветами цветового спектра, которые могут восприниматься человеческим глазом, в том числе с высшей светлотой (белые) и с высшей степенью темного фона (черные). Для достижения определенного цвета и заданной точки цветности, и физических свойств применяются органические и неорганические пигменты с самыми разнообразными размерами частиц в различных смесевых отношениях и концентрациях. Чтобы соблюсти все физические условия и удовлетворить все требования, также используются наполнители.

Важнейшим пигментом, который применяется для улучшения светлоты и непрозрачности бумаги, является диоксид титана (TiО2). Как правило, диоксид титана вводится в волокнистую бумагу в «мокрой части бумагоделательной машины» (например, смотри патентный документ WO 2013/109441 А1).

Покровная бумажная основа в качестве волокнистого материала подложки представляет собой самое экономичное, наиболее технологически гибкое и самое функциональное решение для изготовления многообразных по форме и творчески оформленных поверхностей для самых разнообразных вариантов применения, таких как мебель для жилых помещений и спален, кухонь, офисов, ванных, напольных настилов, внутренней отделки крупных объектов, таких как аэропорты, гостиницы, офисные здания, здания общественного интереса, такие как музеи, галереи (например, смотри патентный документ WO 2013/109441 А1).

Покровная бумажная основа должна иметь очень высокую, по возможности почти 100%-ную непрозрачность. Укрывистость в отношении подложки, то есть, цвета материала подложки, должна обеспечиваться без потери цветового восприятия. Решающим фактором для этого являются содержание (количество) и распределение пигментов и наполнителей в бумажной основе. Предельное количество задается требованиями к прочности бумаги.

Предельное количество может быть повышено известным путем увеличением удельного веса бумаги в расчете на единицу площади. Таким образом, когда удельный вес бумаги является достаточно высоким, может быть приблизительно достигнута желательная 100%-ная непрозрачность. Современный уровень техники устанавливает экономически целесообразные границы применения пигментов и наполнителей.

Наиболее часто используемые пигменты, белый (диоксид титана) и цветной (оксиды железа), имеют высокую стоимость и подвержены постоянным, обусловленным конъюнктурой колебаниям цены. Поэтому очень большое значение имеет максимальный выход. Это опять же означает, что пигменты/наполнители должны иметь максимальное распределение частиц в бумажной основе, чтобы добиться наилучшей возможной непрозрачности и лучшей кроющей способности. До сих пор не удавалось достигнуть этого стандарта. Пигменты/наполнители находятся в бумажной основе в виде агломератов. При этом светорассеивающие слои перекрываются и снижают эффекты непрозрачности, и создают другое восприятие цвета.

Для сокращения явлений агломерации применяются определенные связующие материалы, наполнители или диспергаторы, в результате чего достигается улучшение эффективности рассеяния света [2]. Правда, ввиду возрастающего значения экологических опасений и также вследствие растущих цен на сырьевой материал разработаны новые решения, которые применением биоматериалов должны приводить к сокращению потребности в диоксиде титана.

Сообразно этому, задача настоящего изобретения состоит в создании волокнистого материала подложки, в частности, покровной бумажной основы, который отличается высоким качеством, в особенности высокой непрозрачностью, небольшим расходом пигментов и хорошей механической стабильностью. Дополнительной задачей изобретения является разработка способа изготовления соответствующего изобретению материала подложки. Дополнительной задачей изобретения является создание покровной бумажной основы и, соответственно, препрега с улучшенными свойствами.

Сущность изобретения

Вышеуказанные задачи решаются соответственно изобретению посредством волокнистого материала подложки согласно пункту 1 формулы изобретения, способа изготовления согласно пункту 5 формулы изобретения, а также пористой покровной бумажной основы и, соответственно, препрега согласно пунктам 8 и 9 формулы изобретения.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы изобретения.

Как известно, соответствующий изобретению волокнистый материал подложки включает плоскостную структуру из целлюлозных волокон, которая к тому же содержит по меньшей мере один пигментный материал и необязательно дополнительные обычные для бумаги добавки. Кроме того, целлюлозные волокна содержат долю от 1 до 20 вес.% нанофибриллированной целлюлозы, причем здесь величину в процентах следует понимать в расчете на общий вес всех целлюлозных волокон. Как далее излагается более подробно, в этой связи под понятием «нанофибриллированная целлюлоза», здесь также сокращенно обозначаемой «NFC», следует понимать целлюлозные волокна с диаметром от приблизительно 3 нм до примерно 200 нм и длиной по меньшей мере 500 нм, а также с аспектным отношением (длина:диаметр) по меньшей мере 100. Соответственно изобретению, NFC имеет удельную площадь поверхности (SSA) по меньшей мере 125 м2/г.

Как правило, NFC-волокна имеют диаметр от 10 до 100 нм, в среднем 50 нм, и длину по меньшей мере несколько микрометров, и аспектное отношение может составлять даже 1000 или более.

Согласно одному варианту осуществления изобретения (пункт 2 формулы изобретения), содержание NFC составляет от 5 до 10 вес.%.

Неожиданно было обнаружено, что введение доли NFC в плоскостную структуру из целлюлозных волокон оказывает различные благоприятные влияния на изготовленный тем самым волокнистый материал подложки, который, в частности, предусматривается для изготовления пористой покровной бумажной основы или препрега.

До сих пор было известно, что добавление NFC приводит к уплотнению бумаги. Обычно это имеет результатом то, что ухудшается воздухопроницаемость, или же повышается имеющий к этому отношение показатель Герлея. Однако неожиданно было установлено, что в случае изготовленной согласно изобретению покровной бумажной основы, несмотря на более высокий показатель Герлея и, соответственно, более низкую воздухопроницаемость, по-прежнему достигается очень хорошая способность к импрегнированию смолой, улучшенная топография и пригодность к печати.

Уже известно, что добавление NFC может оказывать благоприятные влияния на прочность. Например, в патентном документе ЕР 1936032 А1 описан способ изготовления многослойных бумажных изделий, в частности, картона низкой плотности, например, такого как картонная упаковка для напитков. При этом основной целью является снижение граммажа и, соответственно, удельного веса в расчете на единицу площади, с сохранением прочностных характеристик.

В рамках настоящего изобретения было найдено как действие нового типа, что добавление NFC при изготовлении пористых, способных впитывать жидкость покровных бумажных материалов или препрегов с высоким содержанием пигментов обеспечивает возможность явно более равномерного поглощения частиц пигментов волокнистой сетчатой структурой, что имеет весьма благоприятные последствия. Непосредственным полезным итогом оказалось то, что при предварительно заданном содержании пигмента получается значительно повышенная непрозрачность, и, соответственно, предварительно заданная непрозрачность может достигаться при сниженном содержании пигмента. Из этого следуют четкие как экономические, так и экологические преимущества. Сразу очевидное достоинство следует из экономии материала пигмента с вытекающим отсюда снижением расходов, но также из пониженного образования пыли при переработке. Более того, можно благоприятным образом отказаться от химикатов или же сократить их требуемые количества, которые в настоящее время применяются для улучшения способности удерживать пигменты. Дополнительная, очень важная польза от снижения содержания пигментов при предварительно заданной непрозрачности проявляется в дополнительном улучшении структурной целостности, в особенности прочности на разрыв волокнистого материала подложки, то есть, покровной бумажной основы. Это является действительным по всем направлениям внутри структуры подложки, и как в сухом, так и во влажном состоянии.

Очевидно, что проявляется синергический эффект добавления NFC: с одной стороны, как представляется, вследствие образования дополнительных мостиковых водородных связей его действие проявляется в улучшенном механическом сцеплении, и, с другой стороны, как кажется, ввиду возможности снижения содержания пигментов, а также благодаря более однородному распределению пигмента в форме сравнительно мелких агломератов и, соответственно, предотвращению образования более крупных комков, вносится дополнительный вклад в механическую прочность. Более крупные агломераты действовали бы как слабые места и снижали бы прочность волокнистого материала подложки на разрыв.

Дополнительное неожиданное достоинство соответствующего изобретению волокнистого материала подложки при его использовании в качестве покровной бумажной основы следует из улучшения поверхностной топографии, которое приводит к улучшенным пригодности к печати и восприятию краски со связанной с этим возможностью экономии обычно применяемых печатных красок.

Нановолокна из целлюлозы (по-английски: «целлюлозные нановолокна», далее сокращенно называемые NFC) интенсивно изучались в прошедшие 20 лет и были описаны в литературе. Также в общей области производства бумаги такие нановолокна предлагались как возможная добавка «на мокром конце», чтобы улучшить некоторые свойства бумаги. Правда, также известно, что добавление значительных количеств NFC в общем приводит к потере непрозрачности [3], что, в частности, больше всего нежелательно для покровной бумажной основы.

NFC в основном получаются способом механического измельчения из древесных и других растительных волокон; первые описания приведены авторами Herrick и др. [4], а также Turback и др. [5] в 1983 году. Поначалу новый материал был назван микрофибриллированной целлюлозой (MFC). Однако в настоящее время, наряду с термином MFC, являются обиходными различные наименования, такие как целлюлозные нановолокна (CNF), нанофибриллированная целлюлоза (NFC), а также целлюлозные нано- и микрофибриллы. При этом речь идет о полукристаллическом содержащем целлюлозу материале из целлюлозных волокон с высоким аспектным отношением (=отношение длины к диаметру), более низкой степенью полимеризации сравнительно с невредимыми растительными волокнами, и соответственно сильно повышенной удельной площадью поверхности, которая, например, достигается в результате процесса гомогенизации или размалывания [6].

В отличие от прямолинейных «целлюлозных усов», которые также называются «целлюлозными нанокристаллами», и которые имеют стержневидную форму с длиной главным образом от 100 до 500 нм (в зависимости от источника целлюлозы также имеются длинные кристаллы до 1 мкм), целлюлозные нановолокна являются длинными и гибкими. Образованные из них NFC, как правило, содержат кристаллические и аморфные домены, и благодаря сильным мостиковым водородным связям имеют сетчатую структуру [7, 8, 9].

Под «обычными для бумаги добавками» следует понимать, в частности, наполнители.

Содержащиеся в соответствующем изобретению материале подложки пигменты и наполнители предпочтительно выбираются из группы оксидов металлов, оксидов и/или смешанных оксидов полуметалла/полупроводника, или их смесей. Пигменты/наполнители предпочтительно могут быть выбраны из группы, но без ограничения этим, содержащей кремний, магний, кальций, алюминий, цинк, хром, железо, медь, олово, свинец, или их смеси.

Предпочтительными пигментами/наполнителями являются кремниевые кислоты, оксид алюминия, оксиды железа, силикат магния, карбонат магния, диоксид титана, оксид олова, силикат алюминия, карбонат кальция, тальк, глина, диоксид кремния, неорганические вещества, такие как диатомит, органические вещества, например, такие как меламиноформальдегидные смолы, мочевиноформальдегидные смолы, акрилаты, поливиниловый спирт, модифицированный поливиниловый спирт, поливинилакрилаты, полиакрилаты, синтетические связующие материалы, связующие материалы природного происхождения, такие как крахмал, модифицированный крахмал, карбоксиметилцеллюлоза, или их смеси.

Особенно предпочтительным пигментным материалом для образования белого цвета является диоксид титана (пункт 3 формулы изобретения). Еще одним, используемым для многих вариантов применения пигментным материалом является оксид железа (пункт 4 формулы изобретения).

Согласно дополнительному аспекту (пункт 5 формулы изобретения), способ изготовления соответствующего изобретению материала подложки включает следующие стадии:

- приготовление водной суспензии, которая содержит включающий целлюлозу материал, а также добавку указанного пигментного материала и, необязательно, дополнительные обычные для бумаги добавки,

- формование бумажного полотна,

- высушивание,

причем содержащий целлюлозу материал содержит долю от 1 до 20 вес.% NFC с удельной площадью поверхности (SSA) по меньшей мере 125 м2/г.

В общем было найдено, что при применении NFC с удельной площадью поверхности (SSA) 100 м2/г или менее получаются явно худшие результаты в отношении измеряемой поверхностной топографии, пригодности к печати и способности удерживания пигментов, таких как диоксид титана.

К тому же примечательно, что применение целлюлозы с высокой степенью измельчения вместо NFC не проводит к соответствующему изобретению повышению качества. Без намерения вдаваться в какую-то теорию, этот результат указывает на то, что соответствующее изобретению преимущество может достигаться не просто измельчением целлюлозы до частиц с размерами в нанометровом диапазоне, а что для этого требуется формирование волокон с диаметром в нанометровом диапазоне и с аспектным отношением по меньшей мере 100.

Согласно одному варианту исполнения способа (пункт 6 формулы изобретения), содержание NFC составляет от 5 до 10 вес.%.

Используемый для вышеуказанного способа NFC должен иметь удельную площадь поверхности (SSA) по меньшей мере 150 м2/г, в частности, по меньшей мере 175 м2/г, предпочтительно по меньшей мере 225 м2/г (пункт 7 формулы изобретения).

При соответствующем изобретению способе предпочтительно применяется способ изготовления бумаги, который пригоден и оптимизирован для получения покровной бумажной основы. Подобные способы в принципе известны. В рамках настоящего изобретения способ модифицирован в том плане, что к содержащему целлюлозу материалу либо непосредственно перед формированием водной суспензии, либо в заключение после этого добавляется указанное количество от 1 до 20 вес.% NFC. Опять же, это выраженное в процентах значение приводится в расчете на общий вес целлюлозных волокон.

Согласно дополнительному аспекту (пункт 8 формулы изобретения), представлена пористая покровная бумажная основа, которая отличается повышенной непрозрачностью при предварительно заданном содержании пигментов и, соответственно, уменьшенным расходом пигментов при предварительно заданной непрозрачности, и одновременно может быть далее переработана обычным для рынка способом, например, таким, как описано в патентном документе WO 2013/109441 А1.

Согласно еще одному дополнительному аспекту (пункт 9 формулы изобретения), представлен препрег, причем соответствующий изобретению материал подложки импрегнируется подходящей дисперсией синтетической смолы. Препреги изготавливаются общеизвестным путем импрегнирования волокнистого материала подложки пропиточным раствором смолы (например, смотри патентный документ ЕР 0648248 В1). Эта стадия импрегнирования проводится уже в бумагоделательной машине. В результате препреги могут быть снабжены еще и печатным рисунком. Соответствующие изобретению препреги отличаются уже упомянутыми в связи с соответствующей изобретению покровной бумажной основой преимуществами.

Соответствующие изобретению изделия используются как поверхностные слои для самых разнообразных пластинчатых материалов, в частности, слоистых прессованных материалов. Подобные многослойные материалы известны, в частности, как «ламинаты высокого давления (HPL)» и «ламинаты низкого давления». Они могут быть использованы внутри помещений как для полов, стен и потолков, так и для всех поверхностей мебели. Подразумевается, что в зависимости от варианта применения поверхностный слой может быть снабжен еще и дополнительным защитным слоем (покровным слоем) или отлакирован.

Литература:

1. Istek, A.; Aydemir, D.; Asku, S. The effect of décor paper and resin type on the physical, mechanical, and surface quality properties of particleboards coated with impregnated décor papers. Bioresources, 2010, том 5, стр. 1074-1083.

2. Bardet, R.; Belgacem, M.N.; Bras, J. Different strategies for obtaining high opacity films of MFC with TiО2 pigment. Cellulose, 2013, том 20, стр. 3025-3037.

3. Herrick, F.W.; Casebier, R.L.; Hamilton, J.K.; Sandberg, K.R. Microfibrillated cellulose: Morphology and accessibility. J. Appl. Polym. Sci. Appl. Polym. Symp. 1983, том 37, стр. 797-813.

4. Turbak, A.F.; Snyder, F.W.; Sandberg, K.R. Microfibrillated cellulose, a new cellulose product: Properties, uses, and commercial potential. J. Appl. Polym. Sci. Appl. Polym. Symp. 1983, том 37, стр. 815-827.

5. Nakagaito, A.N.; Yano, H. Novel high-strength biocomposites based on microfibrillated cellulose having nano-order-unit web-like network structure. Appl. Phys. A-Mat. Sci. Process. 2005, том 80, стр. 155-159.

6. Andresen, M.; Johansson, L.S.; Tanem, B.S.; Stenius, P. Properties and characterization of hydrophobized microfibrillated cellulose. Cellulose, 2006, том 13, стр. 665-677.

7. Lu, J.; Askeland, P.; Drzal, L.T. Surface modification of microfibrillated cellulose for epoxy composite applications. Polymer, 2008, том 49, стр. 1285-1298.

8. Zimmermann, T.; Pöhler, E.; Geiger, T. Cellulose fibrils for polymer reinforcement. Adv. Eng. Mat. 2004, том 6, стр. 754-761.

9. Iwamoto, S.; Kai, W.; Isogai, A.; Iwata, T. Elastic modulus of single cellulose microfibrils from tunicate measured by atomic force microscopy. Biomacromolecules, 2009, том 10, стр. 2571-2576.

Краткое описание чертежей

Примеры осуществления изобретения подробнее описаны далее с помощью чертежей, при этом показано:

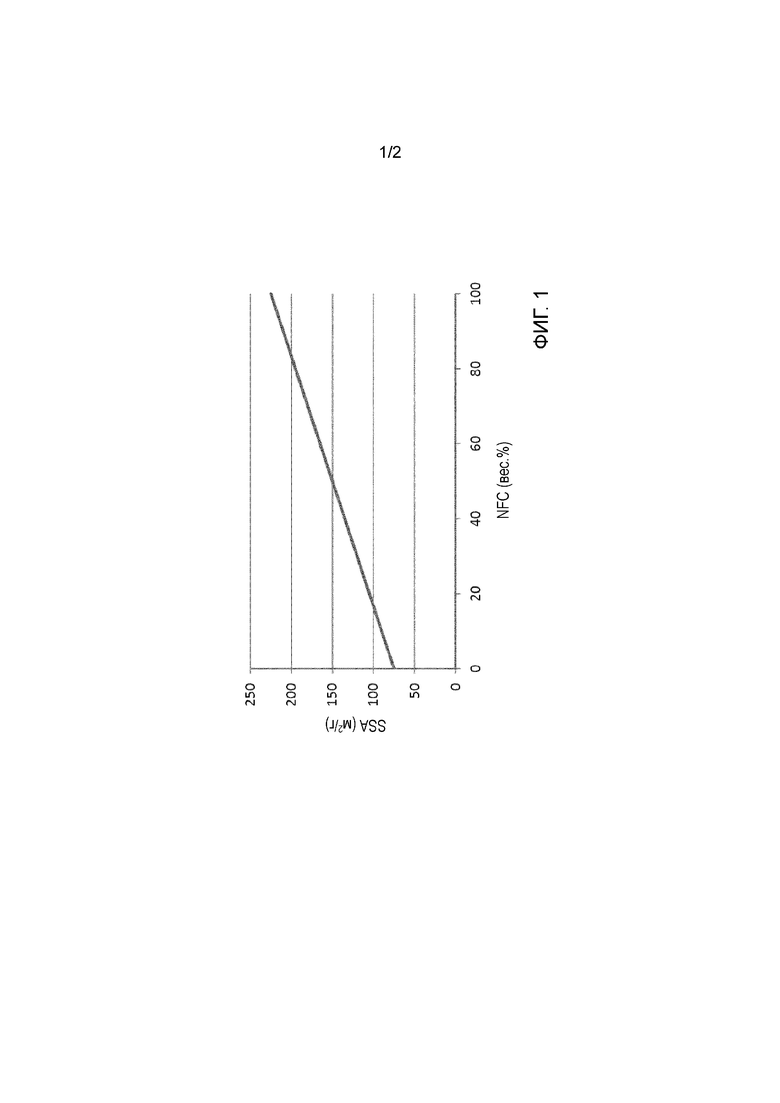

Фиг. 1 представляет удельную площадь поверхности SSA (по-английски: «удельная площадь поверхности») в м2/г содержащей NFC целлюлозы как функцию весового содержания NFC; и

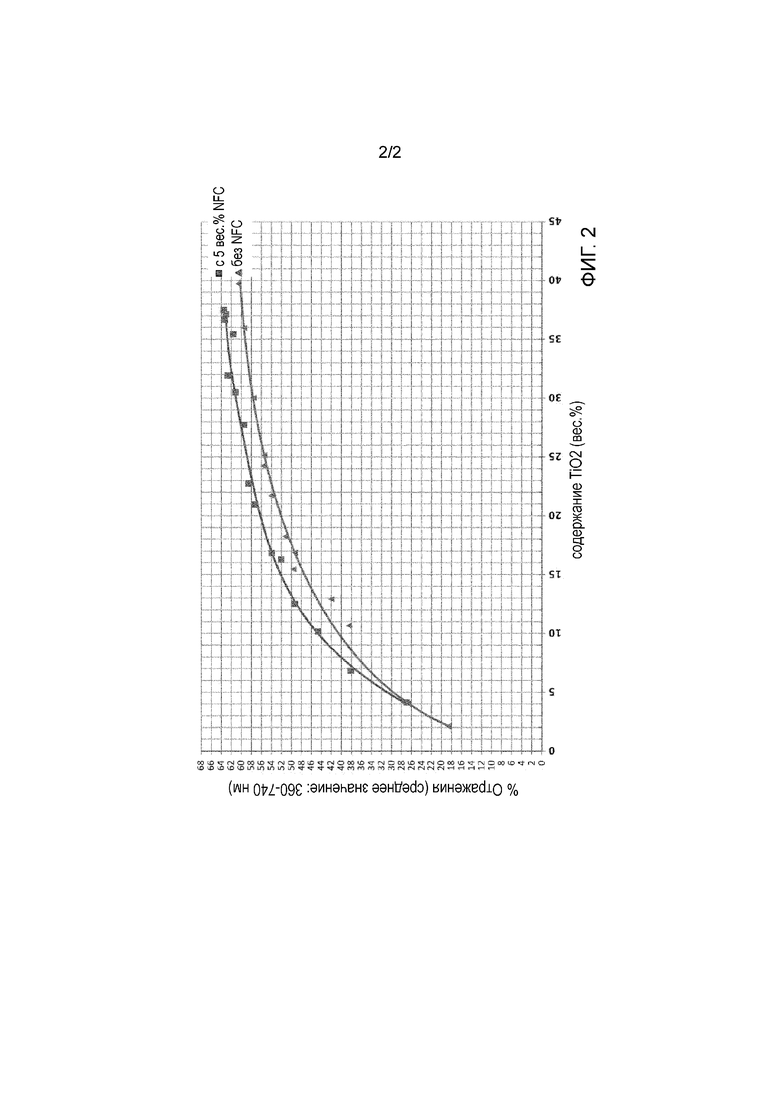

Фиг. 2 представляет отражение света (среднее значение в области длин волн от 360 до 740 нм) на черном фоне как функцию содержания TiО2 в вес.% для прессованных материалов с бумагами без NFC (треугольники), а также для бумаг с 5 вес.% NFC (квадраты).

Варианты осуществления изобретения

Пример 1

Как следует из Фиг. 1, удельная площадь поверхности SSA (по-английски: «удельная площадь поверхности») в м2/г содержащей NFC целлюлозы линейно возрастает в зависимости от весового содержания NFC. В то время как в случае стандартной целлюлозы без добавления NFC в показанном примере она составляет только около 75 м2/г, при 100%-ном значении NFC она составляет около 225 м2/г; в дополнение к этому смотри публикацию: Josset, S. и др. Energy consumption of the nanofibrillation of bleached pulp, wheat straw and recycled newspaper through a grinding process («Расход энергии для нанофибриллирования беленой целлюлозы, пшеничной соломы и макулатурной газетной бумаги в процессе измельчения»). Nordic Pulp & Paper Research Journal, том 29, стр. 167-175 (2014).

Для сравнительной оценки свойств традиционных покровных бумажных основ без NFC, а также бумаг с NFC были изготовлены вырезанные образцы бумаг с постоянной плотностью целлюлозы 50 г/м2 и возрастающими уровнями содержания TiО2 с помощью формователя листов (фирмы Estanit, Мюльхайм-ан-дер-Рур, Германия, согласно стандарту DIN EN ISO 5269-2 - DIN 54358).

Беленая целлюлоза из древесных волокон была измельчена стандартным способом до значения по Шопперу-Риглеру 35 SR°.

Была приготовлена первая суспензия с 1 вес.% этой целлюлозы, чтобы изготовить стандартный бумажный образец.

Была приготовлена вторая суспензия с 1 вес.% этой целлюлозы с 5 вес.% NFC (в расчете на все количество целлюлозы), чтобы изготовить модифицированный бумажный образец. NFC из волокон древесины хвойных пород (ECF, фирма Stendal, D) были получены согласно способу, описанному в следующей литературной ссылке: Josset, S. и др. Energy consumption of the nanofibrillation of bleached pulp, wheat straw and recycled newspaper through a grinding process. Nordic Pulp & Paper Research Journal, том 29, стр. 167-175 (2014).

Для изготовления листа в каждом случае 150 мл суспензии были разбавлены до 4 литров (что соответствует 50 м2/г целлюлозы в готовой бумаге). К этой целлюлозе был добавлен TiO2 в возрастающих количествах (от 0,1 г до 2,0 г, из 10%-ной по весу суспензии). Каждая смесь с помощью Al2SO4 была отрегулирована на значение рН около 6,3, и с помощью системы гомогенизирования (диспергатор Ultraturrax) подвергалась обработке в течение 30 секунд при скорости вращения 15000 об/мин. Затем с использованием вакуумной фильтрации были изготовлены листы (согласно стандарту DIN EN ISO 5269-2), и затем высушены в вакууме. Из каждого листа был отобран образец, чтобы определить содержание TiО2 в нем прокаливанием до золы (900°C, 10 минут).

Остальной материал был спрессован на черной фоновой подложке с импрегнированной водной меламиновой смолой бумагой покровного слоя с образованием композита с высоким блеском (60 бар (6 МПа), 2 минуты при температуре 150°C, обратное охлаждение: 5 минут, до температуры около 45°-50°C). Среднее значение отражения света этих спрессованных материалов было определено с помощью спектрометра (Konika Minolta, CM-2500D) в области длин волн между 360 и 740 нм.

Как следует из Фиг. 2, добавление 5 вес.% NFC вызывает значительное возрастание способности отражать свет. Например, отражение света при содержании TiO2 около 17 вес.% повышается примерно от 49% (без NFC) до около 54% (с NFC). В частности, также заслуживает внимания характеристика в плоской области кривых при более высоких уровнях содержания TiO2. Например, для достижения 54%-ного отражения для стандартной бумаги требуется содержание TiO2 около 22 вес.%, которое в случае добавления 5 вес.% NFC может быть снижено до около 17 вес.%. Это соответствует более чем 22%-ной экономии TiO2.

Пример 2

Вышеупомянутым путем были изготовлены многочисленные фрагменты однослойного волокнистого материала подложки с использованием NFC различных типов, то есть, с различными величинами удельной площади поверхности (SSA). В качестве обычной численной меры для способности удерживания минеральных компонентов, здесь, в частности, диоксида титана, было привлечено содержание золы в вес.%. Нижеследующие результаты приведены в каждом случае как среднее значение 3 измерений.

Для рассматриваемого в качестве контрольной базы изготовления без NFC содержание золы было найдено составляющим 30,8 вес.%.

При использовании NFC с величиной SSA около 95 м2/г (прототип) содержание золы составляло 32,6 вес.%, что соответствует абсолютному возрастанию на 1,8 вес.% сравнительно с контролем.

При использовании NFC с величиной SSA около 165 м2/г (согласно изобретению) содержание золы составляло 38,9 вес.%, что соответствует абсолютному возрастанию на 8,2 вес.% сравнительно с контролем.

При использовании NFC с величиной SSA около 225 м2/г (согласно изобретению) содержание золы составляло 43,5 вес.%, что соответствует абсолютному возрастанию на 12,7 вес.% сравнительно с контролем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ МАТЕРИАЛОВ ДЛЯ ЗАПИСИ ИНФОРМАЦИИ | 2007 |

|

RU2405079C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535688C2 |

| 3D-ФОРМУЕМЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2016 |

|

RU2719983C2 |

| 3D-ФОРМУЕМЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 2016 |

|

RU2796345C2 |

| ДЕКОРАТИВНАЯ БУМАГА-ОСНОВА С ПОВЫШЕННОЙ НЕПРОЗРАЧНОСТЬЮ | 2002 |

|

RU2273686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТЫХ ПОДЛОЖЕК | 2012 |

|

RU2560349C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОСТАТКА ОТ СГОРАНИЯ БУМАГИ ИЛИ КАРТОНА С ПОКРЫТИЕМ, СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА СЕТКИ, ПРИМЕНЯЕМОЙ В ПРОИЗВОДСТВЕ БУМАГИ ИЛИ КАРТОНА, ВОЛОКНИСТЫЙ РУЛОННЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 1999 |

|

RU2157435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ С ПРОЗРАЧНЫМИ УЧАСТКАМИ И БУМАГА С ПРОЗРАЧНЫМИ УЧАСТКАМИ, ИЗГОТОВЛЕННАЯ С ПОМОЩЬЮ ЭТОГО СПОСОБА | 2019 |

|

RU2724562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ СТРУЙНОЙ ПЕЧАТИ С ПИГМЕНТНЫМ ПОКРЫТИЕМ И БУМАГА ДЛЯ СТРУЙНОЙ ПЕЧАТИ С ПИГМЕНТНЫМ ПОКРЫТИЕМ | 2005 |

|

RU2306375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН ДРЕВЕСНОЙ МАССЫ С УВЕЛИЧЕННЫМ ОБЪЕМОМ, ПОЛУЧАЕМЫЕ ВОЛОКНА ДРЕВЕСНОЙ МАССЫ И СОДЕРЖАЩИЕ ИХ ИЗДЕЛИЯ | 2017 |

|

RU2716879C1 |

Изобретение относится к волокнистому материалу подложки и может использоваться при изготовлении покровных материалов для поверхностей мебели и мебельных пленок, для отделки стен, половых настилов и потолков жилых помещений. Волокнистый материал подложки для изготовления пористой покровной бумажной основы или препрега включает плоскостную импрегнированную структуру из целлюлозных волокон, которая содержит пигментный материал и необязательно дополнительные обычные для бумаги добавки. Целлюлозные волокна содержат 1-20 вес.% нанофибриллированной целлюлозы (NFC). NFC имеет удельную площадь поверхности (SSA) по меньшей мере 125 м2/г. Обеспечивается высокая непрозрачность при небольшом расходе пигментов и хорошая механическая стабильность материала. 4 н. и 5 з.п. ф-лы, 2 ил., 2 пр.

1. Однослойный волокнистый материал подложки для изготовления пористой покровной бумажной основы или препрега, включающий плоскостную импрегнированную структуру из целлюлозных волокон, которая содержит по меньшей мере один пигментный материал и необязательно дополнительные обычные для бумаги добавки, отличающийся тем, что целлюлозные волокна содержат от 1 до 20 вес.% нанофибриллированной целлюлозы (NFC) в форме целлюлозных волокон с диаметром от 3 нм до 200 нм, длиной по меньшей мере 500 нм и аспектным отношением длина : диаметр по меньшей мере 100, причем NFC имеет удельную площадь поверхности (SSA) по меньшей мере 125 м2/г.

2. Волокнистый материал подложки по п. 1, причем содержание NFC составляет от 5 до 10 вес.%.

3. Волокнистый материал подложки по п. 1 или 2, причем указанный пигментный материал представляет собой диоксид титана.

4. Волокнистый материал подложки по п. 1 или 2, причем указанный пигментный материал представляет собой оксид железа.

5. Способ изготовления волокнистого материала подложки по п. 1, включающий стадии:

- приготовление водной суспензии, которая содержит включающий целлюлозу материал, а также добавку указанного пигментного материала и, необязательно, дополнительные обычные для бумаги добавки,

- формование бумажного полотна,

- высушивание,

отличающийся тем, что содержащий целлюлозу материал содержит от 1 до 20 вес.% NFC с удельной площадью поверхности (SSA) по меньшей мере 125 м2/г.

6. Способ по п. 5, причем содержание NFC составляет от 5 до 10 вес.%.

7. Способ по п. 5 или 6, причем NFC имеет удельную площадь поверхности (SSA) по меньшей мере 150 м2/г, в частности по меньшей мере 175 м2/г, предпочтительно по меньшей мере 225 м2/г.

8. Пористая покровная бумажная основа, изготовленная из волокнистого материала подложки по одному из пп. 1-4.

9. Препрег, образованный импрегнированием волокнистого материала подложки по одному из пп. 1-4 дисперсией синтетической смолы.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА | 2006 |

|

RU2393285C2 |

| АБСОРБИРУЮЩЕЕ ПОЛОТНО, ВКЛЮЧАЮЩЕЕ В СЕБЯ РЕГЕНЕРИРОВАННОЕ ЦЕЛЛЮЛОЗНОЕ МИКРОВОЛОКНО | 2008 |

|

RU2471910C2 |

Авторы

Даты

2020-01-29—Публикация

2016-06-03—Подача