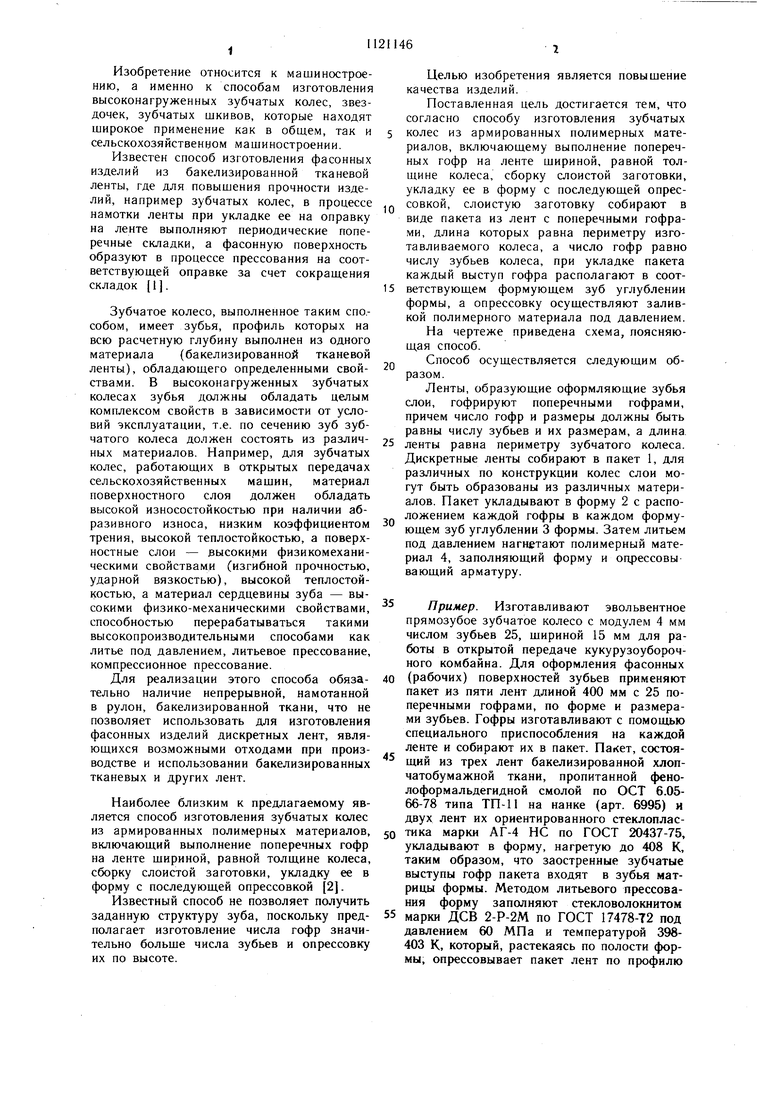

Изобретение относится к машиностроению, а именно к способам изготовления высоконагруженных зубчатых колес, звездочек, зубчатых шкивов, которые находят широкое применение как в обшем, так и сельскохозяйственном машиностроении. Известен способ изготовления фасонных изделий из бакелизированной тканевой ленты, где для повышения прочности изделий, например зубчатых колес, в процессе намотки ленты при укладке ее на оправку на ленте выполняют периодические поперечные складки, а фасонную поверхность образуют в процессе прессования на соответствующей оправке за счет сокращения складок 1. Зубчатое колесо, выполненное таким спо.собом, имеет зубья, профиль которых на всю расчетную глубину выполнен из одного материала (бакелизированной тканевой ленты), обладающего определенными свойствами. В высоконагруженных зубчатых колесах зубья должны обладать целым комплексом свойств в зависимости от условий эксплуатации, т.е. по сечению зуб зубчатого колеса должен состоять из различных материалов. Например, для зубчатых колес, работающих в открытых передачах сельскохозяйственных мащин, материал поверхностного слоя должен обладать высокой износостойкостью при наличии абразивного износа, низким коэффициентом трения, высокой теплостойкостью, а поверхностные слои - высокими физикомеханическими свойствами (изгибной прочностью, ударной вязкостью), высокой теплостойкостью, а материал сердцевины зуба - высокими физико-механическими свойствами, способностью перерабатываться такими высокопроизводительными способами как литье под давлением, литьевое прессование, компрессионное прессование. Для реализации этого способа обязательно наличие непрерывной, намотанной в рулон, бакелизированной ткани, что не позволяет использовать для изготовления фасонных изделий дискретных лент, являющихся возможными отходами при производстве и использовании бакелизированных тканевых и других лент. Наиболее близким к предлагаемому является способ изготовления зубнатых колес из армированных полимерных материалов, включающий выполнение поперечных гофр на ленте шириной, равной толщине колеса, сборку слоистой заготовки, укладку ее в форму с последующей опрессовкой 2. Известный способ не позволяет получить заданную структуру зуба, поскольку предполагает изготовление числа гофр значительно больше числа зубьев и опрессовку их по высоте. ;1 6I Целью изобретения является повышение качества изделий. Поставленная цель достигается тем, что согласно способу изготовления зубчатых колес из армированных полимерных Материалов, включающему выполнение поперечных гофр на ленте шириной, равной толщине колеса, сборку слоистой заготовки, укладку ее в форму с последующей опрессовкой, слоистую заготовку собирают в виде пакета из лент с поперечными гофрами, длина которых равна периметру изготавливаемого колеса, а число гофр равно числу зубьев колеса, при укладке пакета каждый выступ гофра располагают в соответствующем формующем зуб углублении формы, а опрессовку осуществляют заливкой полимерного материала под давлением. На чертеже приведена схема, поясняющая способ. Способ осуществляется следующим образом. Ленты, образующие оформляющие зубья слои, гофрируют поперечными гофрами, причем число гофр и размеры должны быть равны числу зубьев и их размерам, а длина ленты равна периметру зубчатого колеса. Дискретные ленты собирают в пакет 1, для различных по конструкции колес слои могут быть образованы из различных материалов. Пакет укладывают в форму 2 с расположением каждой гофры в каждом формующем зуб углублении 3 формы. Затем литьем под давлением нагнетают полимерный материал 4, заполняющий форму и опрессовывающий арматуру. Пример. Изготавливают эвольвентное прямозубое зубчатое колесо с модулем 4 мм числом зубьев 25, щириной 15 мм для работы в открытой передаче кукурузоуборочного комбайна. Для оформления фасонных (рабочих) поверхностей зубьев применяют пакет из пяти лент длиной 400 мм с 25 поперечными гофрами, по форме и размерами зубьев. Гофры изготавливают с помощью специального приспособления на каждой ленте и собирают их в пакет. Пакет, состоящий из трех лент бакелизированной хлопчатобумажной ткани, пропитанной фенолоформальдегидной смолой по ОСТ 6.0566-78 типа ТП-11 на нанке (арт. 6995) и двух лент их ориентированного стеклопластика марки АГ-4 НС по ГОСТ 20437-75, укладывают в форму, нагретую до 408 К, таким образом, что заостренные зубчатые выступы гофр пакета входят в зубья матрицы формы. Методом литьевого прессования форму заполияют стекловолокиитом марки дев 2-Р-2М по ГОСТ 17478-72 под давлением 60 МПа и температурой 398403 К, который, растекаясь по полости формы, опрессовывает пакет лент по профилю

311211464

зубьев. Выдерживают форму под давлениемИспользование данного способа позвов течение 15 мин и удаляют из формыляет повысить качество изготавливаемых

отпрессованное колесо (параметры прессо-зубчатых колес за счет повышения их прочвания выбраны по ГОСТ 17478-72 для ма-ности при исключении искажений схем артериала прессовочного ДСВ 2-Р-2М).мирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления зубчатых колес из композиционных материалов | 1980 |

|

SU942998A1 |

| Способ изготовления зубчатых колес из композиционных полимерных материалов | 1978 |

|

SU766877A1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1070631A1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1120436A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| Способ изготовления коллектора электрической машины | 1980 |

|

SU896703A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КОЛЕС ИЗ АРМИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, включающий выполнение поперечных гофр на ленте шириной, равной толщине колеса, сборку слоистой заготовки, укладку ее в форму с последующей опрессовкой, отличающийся тем, что, с целью повыщения качества изделий, слоистую заготовку собирают 6 виде пакета из лент с поперечными гофрами, длина которых равна периметру изготавливаемого колеса, а число гофр равно числу зубьев колеса, при укладке пакета каждый выступ гофра располагают в соответствующем формующем зуб углублении формы, а опрессовку осуществляют заливкой полимерного материала под давлением. ю 4 05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU401524A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления зубчатых колес из композиционных материалов | 1980 |

|

SU942998A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-10-30—Публикация

1983-03-09—Подача