Настоящее изобретение относится к устройству и способу для отделения твердой фракции от жидкой фракции взвеси.

Используемый здесь термин "взвесь" обозначает суспензию твердых частиц в форме аморфного или микрокристаллического осадка в жидкой фазе.

В производственных процессах, осуществляемых в химической, фармацевтической и пищевой промышленностях, промежуточные или конечные продукты могут находиться во взвешенном состоянии в жидкой реакционной или кристаллизационной среде, также известной как взвесь.

Взвеси содержат твердую фракцию (состоящую из частиц различных размеров, имеющих кристаллическую или некристаллическую структуру, зачастую агрегированную) и жидкую фракцию.

Одной из технологий, используемых для отделения твердой фазы от жидкой фазы, является фильтрация и, в частности, фильтрация под давлением.

По этой технологии взвеси вводятся в цистерны, снабженные фильтрационным средством, уложенным на дне цистерн.

Под действием гравитации, и в особенности под действием давления, жидкая фаза, проходящая через фильтр, может быть отделена от твердой фазы, которая остается в цистерне, задерживаясь на фильтре (образуя при этом так называемую "фильтрационную корку" или осадок).

Среди устройств фильтрации под давлением, применяемых для фильтрации взвеси, самыми важными являются фильтр-осушители, которые сначала отделяют жидкую фракцию от твердой фракции, а затем осушают твердую фракцию.

Один из недостатков, обнаруженных во время фильтрации, заключается в том, что поток фильтруемой жидкости значительно сокращается с течением времени, так как твердый продукт постепенно накапливается на фильтрационном средстве, что повышает длительность процесса фильтрации.

Эта проблема проявляется, в частности, в тех промышленных процессах, в которых подлежащие задержанию частицы являются очень мелкими, и требуется высокоселективная фильтрация.

Кроме того, твердый продукт, задерживаемый фильтрационным средством, включает в себя растворимые примеси или, возможно, нерастворимые примеси очень малого размера, которые приходится удалять последующим промыванием.

Соответственно, жидкие продукты нужно снова вводить в цистерну для промывания твердого продукта, добавлять обратно в суспензию и снова фильтровать.

Данный этап может повторяться многократно до получения продукта, очищенного до желаемой степени.

Следует понимать, что общее время, необходимое для надлежащего отделения твердой части от жидкой, будет долгим, зачастую десятки часов.

В результате могут возникать проблемы, связанные с длительностью получения надлежащим образом очищенного твердого продукта из взвеси в промышленных процессах.

Задача изобретения заключается в устранении, по меньшей мере, некоторых проблем, присущим решениям, известным из предшествующего уровня техники, в частности, в устранении упомянутой выше проблемы.

В частности, задача изобретения заключается в создании решения, позволяющего сократить время, необходимое для осуществления процесса отделения твердой фазы от жидкой фазы, с повышением тем самым мощности производственной линии.

Возможный вариант осуществления изобретения описан ниже со ссылками на прилагаемые чертежи, на которых:

фиг. 1 схематически иллюстрирует устройство, подходящее для работы под давлением, используемое для отделения твердой фракции взвеси;

фиг. 2 схематически иллюстрирует устройство с фиг. 1 во время первого этапа процесса обработки взвеси;

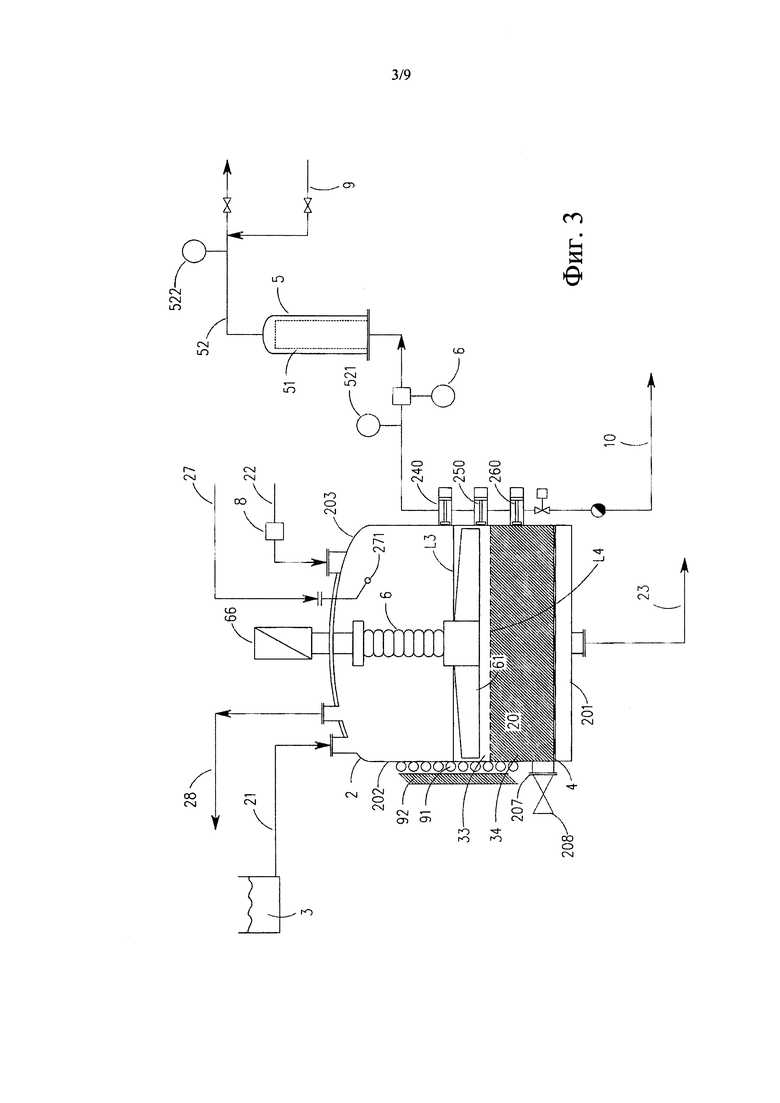

фиг. 3 схематически иллюстрирует устройство с фиг. 1 во время второго этапа процесса обработки взвеси;

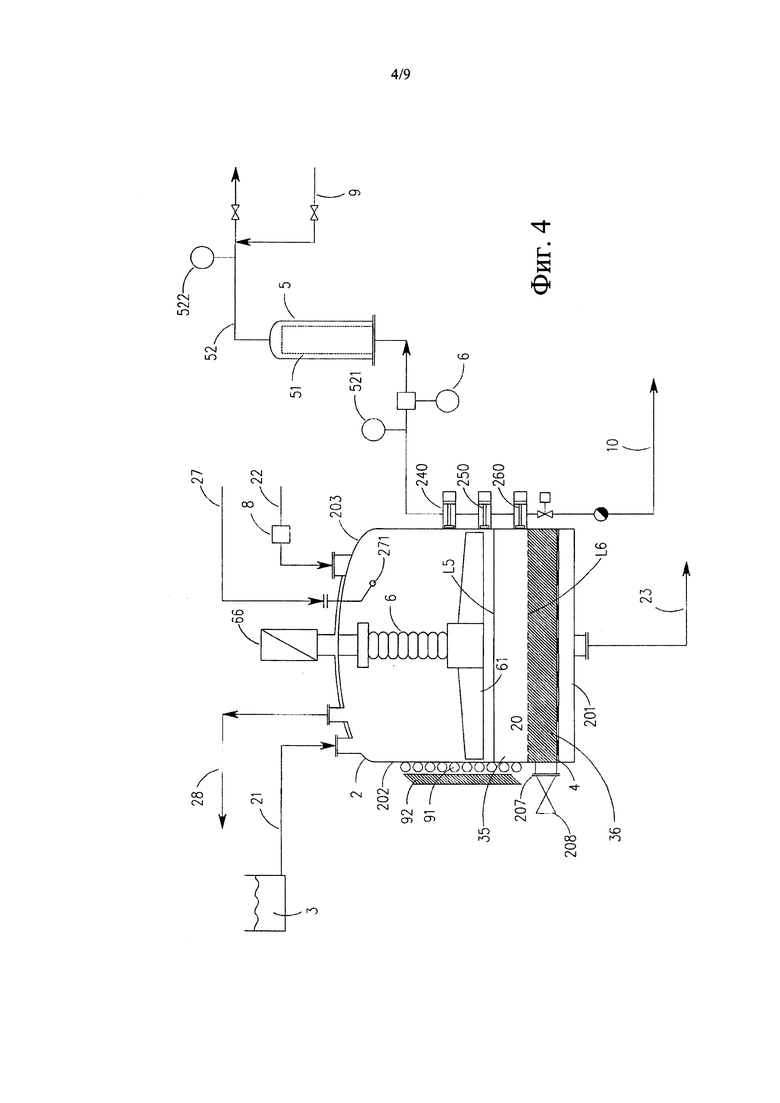

фиг. 4 схематически иллюстрирует устройство с фиг. 1 во время третьего этапа процесса обработки взвеси;

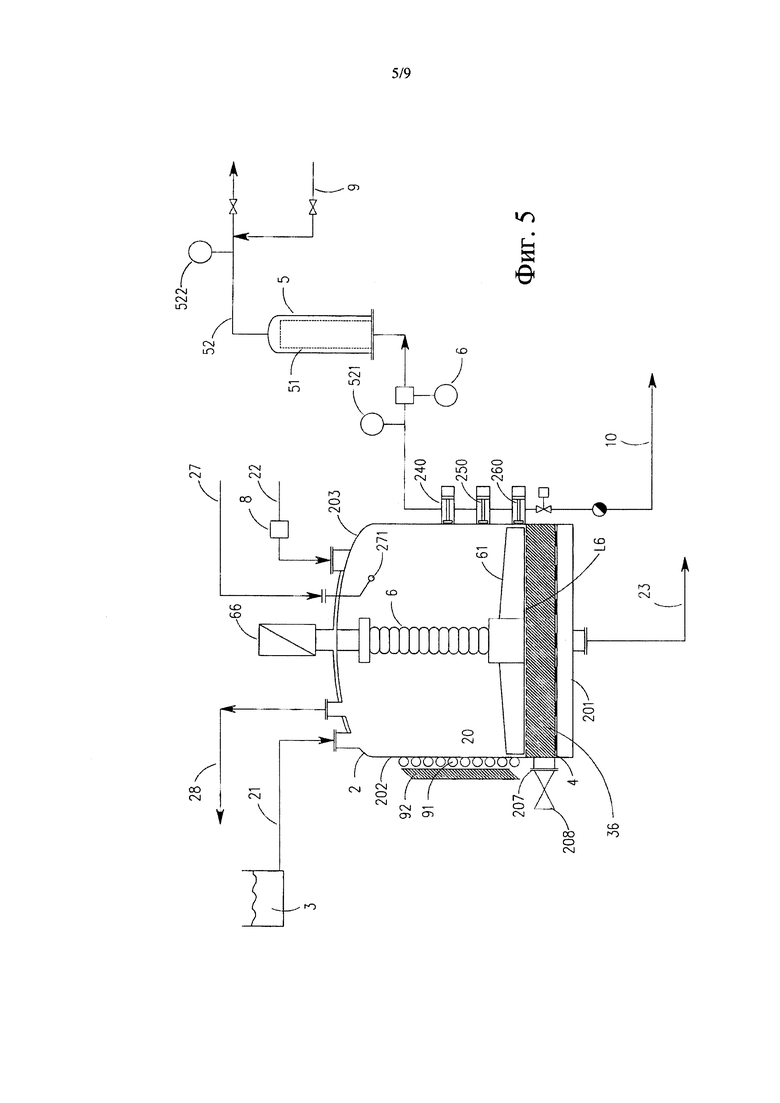

фиг. 5 схематически иллюстрирует устройство с фиг. 1 во время четвертого этапа процесса обработки взвеси;

фиг. 6 схематически иллюстрирует возможный вариант осуществления, альтернативный устройству с фиг. 1;

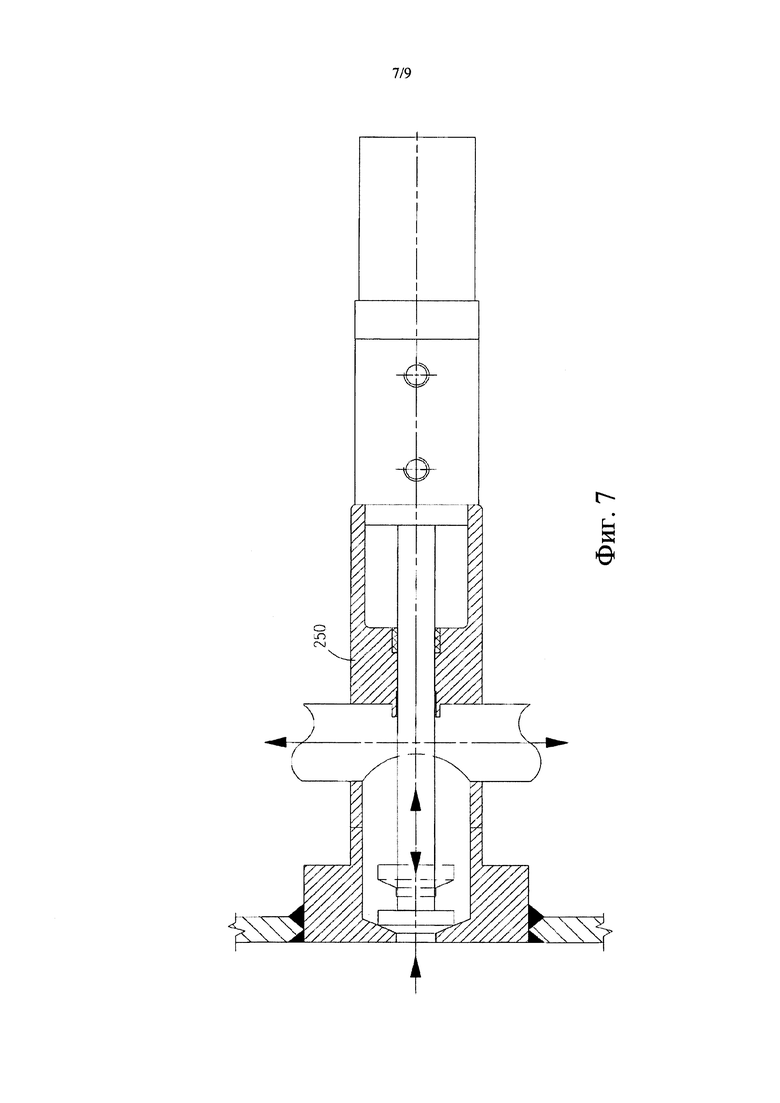

фиг. 7 иллюстрирует перекрывающее жидкость устройство, которое может быть использовано с устройством с фиг. 1;

фиг. 8 иллюстрирует два градуированных стеклянных контейнера, которые предназначены для использования в тестах для мониторинга процесса осаждения взвеси и формирования очищенной фазы;

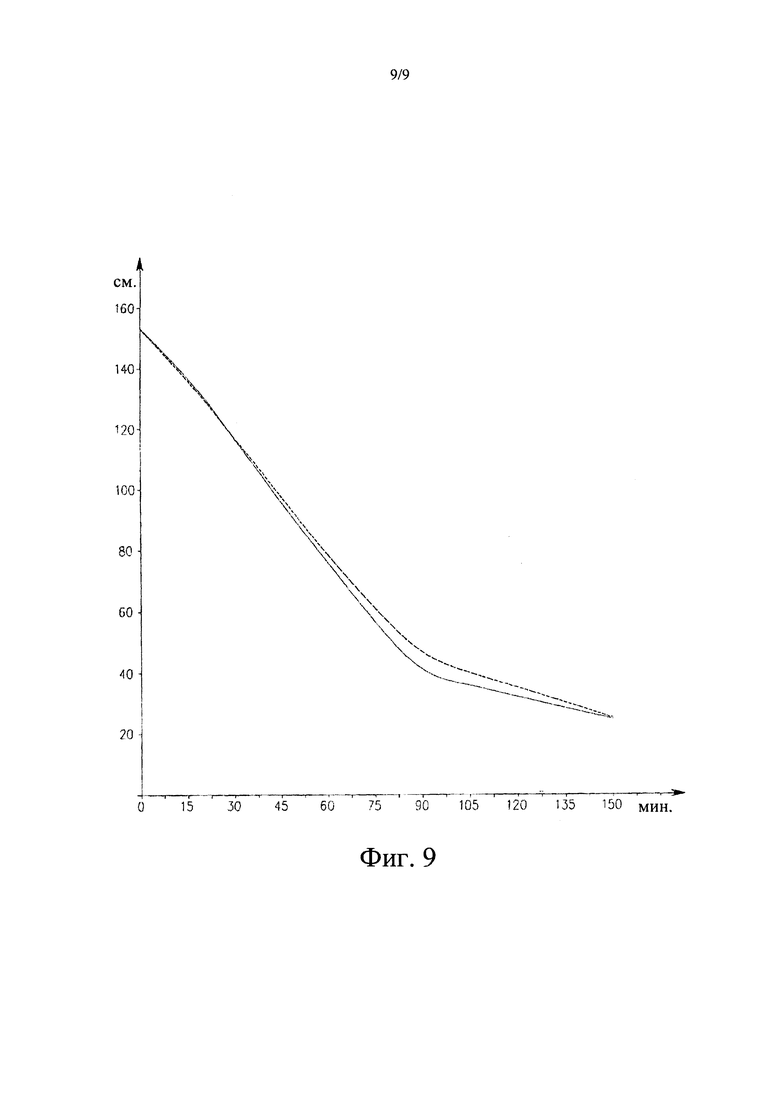

фиг. 9 содержит две диаграммы, иллюстрирующие уровни поверхностей разделения между очищенным слоем и загущенной взвесью как функцию времени, определенные в ход тестов, производимых с контейнерами с фиг. 6.

На прилагаемых чертежах фиг. 1 иллюстрирует в общем виде устройство для отделения твердой фракции взвеси от жидкой фракции.

Устройство 1 содержит контейнер 2, определяющий камеру 20 для содержания подлежащей обработке взвеси 3.

Камера 20 ограничена дном 201, боковой стенкой 202 и верхней частью 203.

В проиллюстрированном варианте контейнер 2 имеет по существу и/или в основном цилиндрическую боковую стенку 202 и по существу и/или в основном куполообразную или грибовидную верхнюю часть 203.

Контейнер 2 выполнен из металла, например, нержавеющей стали, и его размеры изменяются при необходимости.

Контейнер 2 подходит для работы как при давлениях выше атмосферного давления, так и при давлениях ниже атмосферного давления.

Фильтрационное средство 4, расположенное на дне 201 камеры 20, выполнено с возможностью удержания твердых частиц, содержащихся во взвеси 3.

В проиллюстрированном варианте фильтрационным средством 4 образована по существу и/или в основном плоская поверхность π, в частности круговая плоская фильтрационная поверхность на дне 201 камеры 20.

Фильтрационное средство 4 может быть образовано фильтрационными материалами, имеющими различные селективные свойства, в зависимости от требований.

В возможном варианте фильтрационное средство 4 состоит из множества наложенных друг на друга проволочных сеток с изменяющейся строго монотонно степенью фильтрации.

При этом сетка с самой высокой степенью фильтрации обращена к внутренней стороне камеры 20 (т.е. в области верхней части).

Дно 201 контейнера 2 может быть съемным (не показано); это может дать доступ к контейнеру 20 для целей обслуживания.

Для подачи взвеси 3 в камеру 20 предусмотрен канал 21, сообщающийся с верхней частью камеры 20.

Еще один канал 23 предусмотрен для отвода жидкой фракции, проходящей через фильтрационное средство 4.

В проиллюстрированном варианте верхняя часть камеры 20 сообщается с каналом 22 для обеспечения поступления газа (например, азота), предназначенного для повышения давления в камере 20 и, тем самым, ускорения процесса фильтрации.

Первичный процесс фильтрации (или первая стадия фильтрации) осуществляется в камере 20, т.е. процесс фильтрации выполняют на исходной взвеси 3, обеспечивая отделение твердой взвеси (задерживается фильтрационным средством 4) от жидкой фракции (проходит через фильтрационное средство 4).

В общем случае твердая фракция, непосредственно полученная при фильтрации взвеси, не может быть использована в этом виде на последующих этапах производственного процесса, поскольку она не достаточно свободна от исходной смачивающей жидкости и (жидких и твердых) содержащихся в ней примесей.

С целью повышения степени чистоты твердой фракции, твердая фаза, полученная на первой стадии фильтрации, должна быть возвращена в суспензию путем ввода в контейнер 20 подходящей промывающей жидкости для осуществления дополнительной стадии фильтрации (известной как "вторичная фильтрация").

Процесс промывания твердой фракции и ее последующая фильтрация может повторяться многократно, до получения необходимой степени чистоты.

Верхняя часть камеры 20 сообщается с каналом 27 для подачи промывающей жидкости, необходимой для этапов промывания и дополнительной фильтрации твердой фракции, скопившейся на фильтрационном средстве 4.

Предпочтительно канал 27 подает жидкость к одному или более соплу 271 для улучшения распределения промывающей жидкости по фильтрационной корке.

В камеру 20 помещен вал 6, поддерживающий группу лопастей 61, 61.

Вал 6 выполнен с возможностью вращения вокруг по существу и/или в основном вертикальной оси X, которая также по существу и/или в основном перпендикулярна плоскости π, образованной поверхностью фильтрационного средства 4.

Вал 6 может приводиться в движение с регулируемой угловой скоростью.

Вал 6 выполнен с возможностью вращения в обоих направлениях вокруг оси вращения X.

Вал 6 выполнен с возможностью осевого перемещения, для регулировки расстояния от лопастей 61, 61 до фильтрационного средства 4.

В проиллюстрированном варианте вал 6 проходит через купол 203 и приводится в движение посредством привода 66 (например, гидравлического двигателя), размещенного снаружи контейнера 2.

Устройство 1 также содержит средство удаления твердой фракции, что скопилась контейнере 20 на фильтрационном средстве 4 в конце процесса отделения твердой фракции от жидкой фракции взвеси.

Для этой цели в нижней части боковой стенки 202 может быть предусмотрен боковой порт 207 доступа, примерно на том же уровне, что и фильтрационная пластина 4, открывающийся и закрывающийся под управлением клапана 208.

Здесь удаление твердой фракции осуществляется путем приведения клапана 208 в открытое положение и вращения лопастей 61, 61.

Дополнительно предусмотрены средства уплотнения (не показаны) для герметизации камеры 20 от внешней среды так, чтобы работу внутри камеры 20 можно было осуществлять при давлениях выше или ниже атмосферного.

Лопасти 61, 61 выполнены с возможностью соскребать фильтрационную корку (когда вал 6 вращается в первом направлении вращения) и прессовать фильтрационную корку (когда вал 6 вращается в направлении, противоположном первому направлению вращения).

Для этой цели каждая лопасть 61 может иметь край лопасти, наклонный к плоскости я, образованной фильтрационной лопастью 4, так чтобы она могла выполнять две различных задачи посредством простого изменения направления вращения вала 6.

Лопасти 61, 61 дополнительно выполнены так, чтобы, будучи погружены в жидкость или взвесь, они создавали аксиальный и/или радиальный поток, перемешивая таким образом содержимое камеры 20.

Конфигурация лопастей 61, 61 может быть традиционной, и далее здесь уже не описывается.

Примерно в конце этапа фильтрации под давлением лопасти 61, 61 приближаются близко к фильтрационной корке (т.е. твердой фракции, скопившейся на фильтрационном средстве 4) так, чтобы дополнительно уплотнить ее, предотвращая тем самым формирование трещин, которые могут привести к утечке газа, используемого поддержания давления в камере 20.

Во время этапа промывания (предшествует вторичной фильтрации), вал 6 вращается в противоположном направлении для удаления фильтрационной корки с фильтрационного средства 4, перемешивания содержимого камеры 20 и возвращения твердой фракции обратно в суспензию.

В общем случае, как только получена твердая фракция достаточной чистоты, ее надо высушить для удаления любых следов жидкости.

В варианте осуществления с фиг. 1 устройство 1 дополнительного выполнено с возможностью функционирования в качестве сушилки.

Для этой цели предусмотрен теплообменник 91 для нагрева внутренности камеры 20.

В проиллюстрированном варианте теплообменник 91 может представлять собой нагревательную камеру, в которую поступает горячая вода, пар или диатермическое масло, и которая, по меньшей мере частично, окружает боковую стенку 202 контейнера 2.

Дополнительно может быть предусмотрен изоляционный кожух 92 или внешняя оболочка, для покрытия теплообменника 91 и стенки 202 контейнера 2.

Если твердая фракция содержит термически неустойчивые молекулы, следует поддерживать низкую температуру нагревания (например, порядка 30-50°С).

Для этой цели верхняя часть камеры 20 также сообщается с каналом 28 подвода газа для понижения давления в камере 20 до значений ниже атмосферного, с понижением тем самым температуры, необходимой для высушивания твердой фракции.

Вакуум создается, например, посредством вакуумного насоса (не показан), предпочтительно с охлажденным конденсатором (не показан) выше по потоку.

Дополнительно предусмотрены средства 24, 240, 25, 250, 26, 260; 29, 290 извлечения из камеры 20 на регулируемой высоте.

Данные средства используются для извлечения по меньшей мере части очищенной жидкости 3, полученном при гравитационном осаждении взвеси.

Возможность регулировать уровень, на котором происходит извлечение, позволяет удалять образующуюся очищенную жидкость, предотвращая при этом извлечение загущенной взвеси вместе с очищенной жидкостью.

Извлечение очищенной жидкости в сочетании с процессом фильтрации через пластину 4 позволяет значительного сократить общее время, необходимое для завершения процесса отделения твердой фракции от жидкой фракции взвеси, содержащейся в камере 20.

В варианте с фиг. 1 средство извлечения очищенной жидкости из контейнера 20 на регулируемой уровне содержит множество n отверстий 24, 25, 26 отвода очищенной жидкости, сформированных в боковой стенке 202 контейнера 20.

Отверстия 24, 25 26 отвода (в проиллюстрированном варианте - три отверстия отвода) могут иметь по существу и/или в основном форму усеченного конуса и размещаться на различной высоте по отношению к дну 201 контейнера 20.

С каждым отверстием 24, 25, 26 отвода связан запорный клапан (или двухпозиционный клапан) 240, 250, 260.

В примере с фиг. 7 клапаны 240, 250, 260 имеют перемещаемый в осевом направлении запорный элемент.

Двухпозиционные клапаны 240, 250, 260, которые, например, могут иметь пневматическое или электрическое управление, могут селективно управляться для изменения уровня, на котором происходит извлечение.

Количество отверстий 24, 25, 26 извлечения очищенной жидкости и их высота могут изменяться в зависимости от природы взвеси и размера контейнера 2.

Отверстия 24, 25, 26 извлечения очищенной жидкости могут быть сформированы непосредственно в боковой стенке 202 контейнера 20 или в пластине, приваренной к стенке 202.

В альтернативном варианте, как схематически показано на фиг. 6, очищенную жидкость извлекают через трубку 29, введенную в камеру 20 и имеющую длину, при которой удается избежать любого взаимодействия с валом 6, с регулировкой в аксиальном направлении для изменения тяги.

Трубка 29 соединена с линией 291 через клапан 290.

В проиллюстрированном варианте устройство 1 также содержит расходомер 8, установленный в линии 22 для подачи газа с целью повышения давления в контейнере 2.

Расходомер 8 указывает на любые изменения скорости потока газа, создающего повышенное давление, возникающие, когда уровень содержимого в камере 20 падает до уровня извлечения очищенной жидкости.

Любое резкое увеличение потока газа, регистрируемое расходомером 8, указывает, что очищенная жидкость упала ниже уровня извлечения, и система немедленно закрывает боковое отверстие 24, 25 или 26 или трубку 29.

Очищенная жидкость 3, удаленная из камеры 20, по существу свободна от крупных частиц, однако может содержать более мелкие частицы, которые легко не оседают.

Когда очищенная жидкость уже извлечена из камеры 20, ее можно направить ко второму фильтрационному устройству 5 (или вспомогательному фильтрационному устройству) по каналу 50.

Второе фильтрационное устройство 5 должно иметь селективные свойства выше, чем первое фильтрационное средство 4.

В возможном варианте второе фильтрационное устройство 5 содержит картриджевое фильтрационное средство 51 (возможно, из металлокерамической сетки), селективность которого составляет 2 мкм, 5 мкм или 10 мкм.

Фильтрационное средство 51 второго фильтрационного устройства 8 работает с очищенной жидкостью, поэтому для него требуется меньшая поверхность фильтрации, чем необходимая для фильтрационного средства 4 первого фильтрационного устройства 1.

В проиллюстрированном варианте осуществления давление, создаваемое газом в куполе контейнера 20, обеспечивает энергию для выталкивания очищенной жидкости в направлении вспомогательного фильтрационного устройства 5, расположенного предпочтительно на высоте выше высоты извлечения очищенной жидкости.

Вследствие падения давления очищенной жидкости, направленной ко вторичному фильтрационному устройству 5 (установлено выше уровня извлечения из контейнера 2), выпускаются газы, растворенные в жидкости.

В менее предпочтительном случае, когда работка первого фильтрационного устройства 2 осуществляется без помощи давления, второе фильтрационное устройство 5 должно быть установлено ниже уровня извлечения очищенной жидкости, или очищенная жидкость перемещается посредством насоса (не показан).

Очищенная фракция, извлеченная из контейнера 20, проходит через второе фильтрационное устройство 5 и отводится через отводной канал 52.

Второе фильтрационное устройство 5 может иметь связанные с ним устройства для проверки качества очищенной жидкости, т.е. для определения, достаточно ли очищенная жидкость, извлеченная из контейнера 2, свободна от взвешенных твердых частиц.

Например, пара датчиков 521, 522 давления может быть расположена соответственно выше по потоку и ниже по потоку от вспомогательного фильтра 5.

Значительная разница между двумя регистрируемыми значениями давления указывает на то, что вспомогательный фильтр 5 засорился и имеется избыток твердых частиц, взвешенных в очищенной жидкости, извлеченной из контейнера 20.

Вместо пары датчиков 521, 522 и/или дополнительно к ним может быть предусмотрен турбидиметр 6 (в той же линии, выше по потоку от вспомогательного фильтра 5), надлежащим образом калиброванный для регистрации анормальных пороговых значений замутненности, указывающих на избыток взвешенных частиц в очищенной жидкости, направленной к вспомогательному фильтру 5.

Это даст полезную информацию для возможной корректировки рабочих параметров описанного выше устройства.

Любые твердые осадки, задерживаемые фильтрационным средством 51 вспомогательного фильтра 5, можно повторно вводить (если сочтено удобным) в основной фильтр 2 путем противоточного промывания вспомогательного фильтра 5.

Данный этап осуществляется с использованием небольшого количества предварительно отфильтрованной и собранной очищенной жидкости, при работе под давлением выше давления газа в контейнере 20, которое создается насосом или сжатым газом (не показано), и в противоположном направлении через канал 52.

В проиллюстрированном варианте предусмотрен канал 9 подачи вещества (например, пара) для очистки и стерилизации вторичного фильтра 5, клапанов 240, 250, 260 и их соответствующих соединительных каналов 50 и 52.

Пар, введенный через канал 9, проходит через гидравлический контур для очищенной жидкости и выходит из отводного канала 10.

При необходимости канал 9 может быть использован для ввода жидкостей, предназначенных для удаления любых твердых остатков, несовместимых с последующим использованием фильтрационного устройства 1.

Следует отметить, что описанное выше устройство легко реализуемо в сочетании с существующими фильтрационными аппаратами (например, с так называемыми "фильтрами Нутча") при недорогостоящих изменениях конструкции.

Устройство 1 может управляться вручную или автоматически, например, с использованием специализированного программируемого логического контроллера (PLC).

Работа устройства 1 схематически показана на фиг. 2-5.

Как показано на фиг. 2, взвесь 3 вводится в контейнер 20 через канал 21 подачи взвеси 3, до достижения начального уровня L1.

Взвесь 3 содержит твердую фракцию (состоящую из частиц различных размеров, имеющих кристаллическую или некристаллическую структуру, зачастую агрегированную), а также жидкую фракцию.

Удельный вес твердых частиц может быть больше (как часто бывает) или меньше удельного веса жидкости, в которой они содержатся.

Фиг. 2-5 иллюстрируют работу устройства 1, если твердые частицы имеют плотность выше плотности жидкости, в которой они взвешены.

Взвесь 3, введенную в контейнер 20, фильтруют (в проиллюстрированном примере под давлением), вызывая прохождение жидкой части через фильтрационное средство 4, в то время как твердый остаток (или твердая фракция) постепенно накапливается на фильтрационном средстве 4 (образуя тем самым так называемую "фильтрационную корку" или осадок).

Отфильтрованная жидкость вытекает из канала 23 отвода.

В ходе фильтрационного процесса взвесь 3, введенная в контейнер 20, подвергается гравитационному осаждению.

В результате в контейнере 20 формируется очищенная жидкая фаза 31 (в проиллюстрированном примере верхняя часть взвеси выше уровня L2), отличающаяся от загущенной фазы 32 взвеси и расположенная выше нее (в проиллюстрированном примере нижняя часть ниже уровня L2).

Когда граница раздела между очищенной жидкостью 31 и загущенной взвесью 32 (обозначена L2 на фиг. 2) падает ниже уровня первого отверстия 24, обеспечивается вытекание очищенной жидкости 31, по меньшей мере частичное, из первого отверстия 24 отвода, и она направляется ко второму фильтрационному устройству 5.

Для этой цели открывается первый, самый верхний клапан 240, а другие клапаны 250, 260 остаются закрытыми.

После первого извлечения очищенной жидкости 31 суммарное содержимое контейнера 20 падает до уровня L3, при этом в нижней части продолжается фильтрация, и дополнительная очищенная жидкая фаза 33 формируется выше загущенной фазы 34 взвеси.

Затем, когда граница раздела между очищенной жидкостью 33 и загущенной взвесью 34 (обозначена L4 на фиг. 3) падает ниже уровня второго отверстия 25, обеспечивается вытекание очищенной жидкости 33, по меньшей мере частичное, из второго отверстия 25 отвода, и она направляется на второе фильтрационное устройство 5.

После второго извлечения очищенной жидкости 33 суммарное содержимое контейнера 20 падает до уровня L5, при этом в нижней части продолжается фильтрация, очищение жидкости и загущение взвеси.

Наконец, когда граница раздела между очищенной жидкостью 35 и загущенной взвесью 36 (обозначена L6 на фиг. 4) падает ниже уровня третьего отверстия 26, выполняется последнее извлечение очищенной жидкости 35, и жидкость направляется к вспомогательному фильтрационному устройству 5.

Когда уровень суммарного содержимого камеры 20 падает ниже высоты самого низкого бокового отверстия (в проиллюстрированном примере это отверстие 26), первичный процесс фильтрации заканчивается.

В конце первичной фильтрации через отверстие 27 может вводиться жидкость для промывания влажного продукта, собранного на фильтрационной среде 4, так чтобы твердая фаза могла быть возвращена обратно в суспензию, а контейнер 20 заполнен до желаемого уровня (в общем случае ниже уровня исходной взвеси).

Твердый остаток, уплотненный на фильтрационном материале 4, возвращается в суспензию путем надлежащего вращения лопастей 61, 61.

Как описано выше применительно к первичной фильтрации, фильтрацию через фильтрационное средство 4 и гравитационное осаждение повторяют, с получением новой очищенной фазы, которую извлекают на различных уровнях тем же образом как описано для первичной фильтрации и направляют на вспомогательный фильтр 5.

Промывание и цикл вторичной фильтрации можно повторять множество раз до тех пор, пока не будет получен достаточно промытый твердый остаток, имеющий приемлемый уровень (жидких и твердых) примесей согласно применимым стандартам качества продукта.

Твердый остаток, скопившийся на фильтрационном материале 4, может затем пройти процесс сушки.

Твердый продукт (сухой или влажный) можно удалять из камеры 20 через боковое отверстие 207, при открытом клапане 208, приводя в действие лопасти 61, 61.

Описанное выше устройство и способ позволяют сократить общее время процесса, что дает существенный выигрыш в отношении издержек промышленного производства.

Скорость потока, с которой очищенная жидкость извлекается в ходе фильтрации взвеси 3, может быть на порядок выше, чем скорость, с которой фильтрат вытекает из фильтрационного средства 4 на дне контейнера 2.

Другими словами, общее количество очищенной жидкости, удаленной из контейнера 2, может значительно превышать количество, вытекающее из фильтрационного средства 4.

В результате значительно сокращается общая длительность процесса отделения твердой фракции от жидкой фракции взвеси.

Следует отметить, что благодаря удалению очищенной жидкости фильтрационное средство 4 будет сохранять более высокую скорость фильтрации.

Данная конфигурация не дает более мелким частицам в очищенной жидкости закупоривать поры твердого продукта ("корка" или осадок), что скопился на пластине 4.

Более мелкие твердые частицы в очищенной жидкости могут состоять из соединений, свойства которых отличаются от свойств фильтруемого продукта, и которые считаются нежелательными примесями.

Из этого понятно, что дополнительное преимущество, обеспечиваемое удалением очищенной жидкости, заключается в том, что отфильтрованный твердый продукт будет содержать меньшее количество таких примесей.

В результате можно быть сокращено количество следующих циклов вторичной фильтрации.

Качество отфильтрованного твердого продукта, полученного при фильтрации взвеси 3 согласно описанному выше процессу, не может, даже рассуждая логически, быть ниже качества, получаемого посредством известных решений.

Описанное выше устройство способно к разделению твердой фракции и жидкой фракции взвеси и соответствует требованиям аттестационных протоколов, регламентирующих работу устройств, используемых в фармацевтическом или пищевом производстве.

Для правильного функционирования описанного выше устройства 1 необходима информация о поведении взвеси, в частности, о ходе процесса очищения с течением времени.

Другими словами, должно быть известно положение границы раздела между очищенной жидкостью и загущенной взвесью в зависимости от времени.

Теоретические вычисления (основанные на информации, например, о природе и составе твердой фракции и жидкой фракции) не могут предсказать с достаточной точностью ход процесса очищения взвеси.

Возможное решение (не показано) может состоять в использовании оптических устройств для мониторинга процесса очищения в цистерне 2, определения, когда надо начинать и заканчивать селективное извлечение очищенной жидкости из боковых отверстий 24, 25, 26 цистерны 2.

Хотя использование оптических устройств для мониторинга процесса очищения технически реализуемо, оно ведет к существенному повышению общих затрат на изготовление описанного выше устройства.

Идея авторов изобретения состоит в том, что эмпирический, но при этом надежный способ может использоваться для предсказания высоты границы раздела между очищенной жидкостью и загущенной взвесью в зависимости от времени.

Промышленные процессы производства в химии, в частности, в фармацевтической химии, а также в пищевой промышленности являются стандартизованными процессами, которые в общем случае должны соответствовать жестким нормативам и методикам контроля, гарантирующим, что взвеси различных партий одного и того же продукта не различаются значительно по своим химико-физическим свойствам с течением времени.

Полагаясь на это условие, могут быть получены автономные экспериментальные данные для предсказания положения границы раздела между очищенной жидкостью и загущенной взвесью в камере 20 контейнера с течением времени.

Очищенная фракции извлекается через отверстия в боковой стенке 202 первого фильтра 2 в ходе нескольких последовательных дискретных извлечений, от самого верхнего бокового отверстия до самого низкого бокового отверстия.

Длительность каждого излечения и промежутки времени между извлечениями устанавливаются как функция экспериментальных данных, полученных из анализа взвеси.

Экспериментальные данные могут быть получены, например, путем использования по меньшей мере одного прозрачного цилиндрического сосуда и предпочтительно по меньшей мере двух прозрачных цилиндрических сосудов, например, двух стеклянных сосудов 71, 72, имеющих высоту, равную или больше высоты, достигаемой взвесью в контейнере 20, и имеющих различных диаметры, например, 25 мм и 50 мм (см. фиг. 8).

Образец взвеси для данного процесса, т.е. образец твердого продукта, взвешенного в реакционном и/или кристаллизационном маточном растворе, в реальных пропорциях производственного процесса одновременно наливают в оба прозрачных сосуда 71, 72 до достижения той же высоты, что и в промышленном устройстве (контейнере 2) в обоих сосудах при наливании всего объема.

Образец может быть получен на той же промышленной производственной линии, если она действует, или же на пробном устройстве, поскольку требуется лишь малое количество, порядка 0,5-6 литров.

Твердые частицы начинают оседать (или плавать), обеспечивая возможность отделение очищенной жидкости от загущенной взвеси.

Таким образом можно выполнять мониторинг процесса очищения, поскольку тот осуществляется в верхних или в донных частях сосудов 71, 72, вплоть до его завершения.

На практике отмечен уровень границы раздела между очищенной жидкостью и загущенной взвесью как показано на фиг. 7.

Такая граница раздела соответствует нижнему уровню очищенной жидкости (если плотность твердой фазы выше плотности жидкой фазы) или верхнему уровню очищенной жидкости (если плотность твердой фазы ниже плотности жидкой фазы).

Процесс очищения можно наблюдать невооруженным глазом при подсвечивании надлежащим образом обоих сосудов 71, 72.

Также могут использоваться подходящие оптические инструменты, например, турбидиметры или нефелометры, для более точной оценки природы и количества наиболее мелких взвешенных частиц, остающихся в очищенной жидкости.

Описанную выше процедуру можно повторять (на множестве образцов взвеси, относящихся к одному и тому же производственному циклу), чтобы проверить, являются ли по существу сопоставимыми полученные таким образом таблицы.

Соответственно, данные таблицы будут предсказывать как будет проходить процесс очищения взвеси на первом фильтре.

Чтобы убедиться в том, что очищенная жидкость не содержит значительного количества твердой фракции, можно извлекать образцы очищенной жидкости из прозрачных сосудов 71, 72, например, откачивая их с помощью канюли.

Удаленную таким образом очищенную жидкость фильтруют с помощью фильтра с соответствующими селективными свойствами, например, воронки Бюхнера, который имеет металлокерамическое фильтрационное средство известной селективности (например, селективность 2 мкм или 5 мкм) и известного веса.

Фильтрационное средство будет впоследствии помещено в сушилку, затем снова взвешено, при этом разность относительно начального веса будет соответствовать количеству продукта, задержанного фильтром.

После получения описанной выше информации о "первичном" процессе осаждения исходной взвеси, введенной в устройство, тем же образом повторяют аналогичные измерения, наблюдения и вычисления путем моделировании этапов промывания промышленных производственных процессов, а также последующих "вторичных" процессов осаждения.

С этой целью необходимое количество промывающей жидкости наливается в цилиндрические сосуды, содержащие пропорционально загущенную твердую фазу, которая остается внизу, и продукт возвращают в суспензию путем перемешивания.

На базе вторичного осаждения продукта и итогового формирования очищенной жидкости проводится новый анализ в соответствии с описанными выше критериями и способами.

Повторяются все операции, выполненные ранее с исходной взвесью (наблюдение, измерение уровня, регистрация времени, вычисление, извлечение фракций очищенной жидкости, фильтрация очищенной жидкости, сушка и взвешивание любых твердых частиц, задержанных фильтром и т.д.) для получения подробной информации о процессе осаждения на всех этапах промышленного процесса, т.е. для этапов первичной фильтрации, промывания и последующих вторичных фильтраций.

Температура взвеси, содержащейся в цилиндрических сосудах 71, 72, приблизительно соответствует температуре процесса, при котором взвесь вводится в контейнер 2.

Любые значительные температурные различия могут привести к значительным вариациям вязкости жидкости, в которой взвешены твердые частицы, и, следовательно, к значительным вариациям скорости осаждения (которая с ростом температуры повышается).

Для лучшего понимания преимуществ описанных выше устройства и способа далее приведен пример обработки взвеси в соответствии с известными решениями и способом, предложенными авторами изобретения.

Используемая взвесь представляет собой суспензию фармацевтического продукта, трудно поддающегося фильтрации, который надо отделить путем фильтрации от реакционных маточных растворов, с содержанием также нежелательных побочных продуктов, и путем сушки влажного продукта в том же технологическом устройстве.

Объем подлежащей обработке взвеси составляет около 6000 литров, т.е. 400 литров твердого продукта и 5600 литров реакционного маточного раствора, температура равна 10°С, плотность твердой фазы составляет примерно 1,4 кг/дм3, а плотность жидкости, в которой взвешена твердая фаза, немного выше 1.0 кг/дм3.

Пример процесса фильтрации согласно известным из уровня техники решениям

Используется традиционный фильтр-сушилка, имеющий фильтрационную поверхность 4 м2 и пористость 20 мкм, полезную глубину 150 см и полезную объемную вместимость около 6 м3.

Взвесь подвергается первичному процессу фильтрации и четырем последовательным вторичным процессам фильтрации (после промывания корки).

Первичную фильтрацию и последующие вторичные фильтрации осуществляют под давлением с использованием азота, подаваемого в купол под давлением 4 бара.

После того, как выполнена первичная фильтрация, фильтрационную корку в нижней части фильтра-сушилки (400 литров твердой фазы и 200 литров жидкой фазы) ресуспендируют, используя мешалку, в 1000 литров промывающей жидкости (общий объем 1600 литров, высота 40 см).

Первая вторичная фильтрация также осуществляется под давлением.

Жидкость, отфильтрованная в нижней части, имеет объем примерно 1000 литров.

Таким же образом осуществляют три дополнительных вторичных фильтрации.

Жидкость, отфильтрованная в нижней части и собранная в цистерне, имеет общий объем около 9400 литров, из которых 5400 литров собраны при первичной фильтрации, а суммарно 4000 литров - при четырех вторичных фильтрациях.

В целом пять фильтраций занимают 34 часа.

Твердая фаза, остающаяся на фильтрационной среде, пропитывается жидкостью в количестве примерно 200 литров, которая будет удалена на последующем этапе сушки, для чего потребуется 12 часов в условиях вакуума.

Таким образом, фильтр-сушилка будет работать в целом в течение 46 часов, а включая дополнительный этап, на котором выгружают высушенную твердую фазу, суммарное время составит 48 часов.

Пример процесса фильтрации по способу, предложенному авторами изобретения

а) Первый пример эмпирической регистрации поведения взвеси

До использования устройства, предложенного авторами изобретения, процесс очищения взвеси должен быть изучен в ходе экспериментальной регистрации.

Используются два стеклянных сосуда, внутренние диаметры которых составляют 25 мм и 50 мм соответственно.

Оба сосуда заполняются до высоты 150 см (высота, которая достигается в промышленных фильтр-сушилках) репрезентативными образцами взвеси, имеющими объемы 750 см3 и 3000 см3, соответственно.

Оба образца имеют температуру 10°С, при этом количество твердого продукта, содержащегося в них, составляет 70 г и 280 г, соответственно.

Теперь осуществляется мониторинг хода процесса в сосудах с течением времени, с использованием подсветки их обычной лампой.

Наблюдения осуществляются в среде, температура которой постоянно поддерживается на той же температуре, что и использованные образцы, т.е. 10°С.

Вначале первая взвесь в сосуде большего диаметра имеет темно-коричневый цвет, а в другом сосуде - более светлый цвет.

Через 15 минут на одинаковой высоте в донной части обоих сосудов осаждается беловатый продукт, а сверху проявляется значительное, возрастающее очищение взвеси, которое становится более заметным в верхней части сосудов.

Нижний уровень очищенной фракции в обоих сосудах находится через 15 минут на высоте 140 см.

Наблюдается, что твердые частицы пристают к стенкам, цветовой тон жидкости становится слабее, при этом столб жидкости меньшего диаметра всегда более светлый.

Наблюдения повторяются с 15-минутными интервалами, данные записываются в таблицу, с указанием нижнего уровня, который достигается очищенной фракцией (фиг. 9).

В данном примере непрерывная линия относится к сосуду 71, внутренний диаметр которого составляет 25 мм, а пунктирная линия - к сосуду 72, внутренний диаметр которого составляет 50 мм.

Анализ представленных наблюдений и записанных данных указывает на то, что процесс осаждения продукта завершается по существу через 150 минут.

Конечная высота уплотненного слоя составляет 22,5 см, и нижний уровень очищенной жидкости стабильно находится на этом уровне.

Описанный выше тест повторяют еще два раза, используя образцы, взятые в следующие дни с той же производственной линии, и подтверждают кривые на основе таблиц, полученных при первом тесте.

Процесс бокового удаления очищенной жидкости моделируется экспериментально, с извлечением на четырех различных высотах, например, 120 см, 90 см, 60 см, 30 см, то есть, соответственно, через 30 минут, 50 минут, 75 минут, 105 минут.

Очищенную жидкость извлекают из двух цилиндрических стеклянных сосудов путем откачивания, с использованием введенной сверху канюли, аккуратно избегая извлечения твердых частей.

Две извлеченные фракции каждый раз фильтруются отдельно с помощью воронки Бюхнера, имеющей металлокерамическое фильтрационное средство с селективностью 5 мкм в донной части.

Общее количество очищенной жидкости, извлеченной из двух сосудов, составляет около 600 см3 и 2400 см3, соответственно, что соответствует 80% исходного содержимого.

В меньшем сосуде, после сушки, общий вес твердого продукта, содержащегося в очищенной жидкости и оставшегося на фильтрационном средстве, составляет около 45 мг, а в большем сосуде - около 180 мг.

Количество продукта, собранного в обоих случаях, равно около 360 г, с учетом общего объема очищенного фильтра, что будет извлечен промышленным фильтром.

Пропорционально, потери продукта в промышленном процессе будут 0,065%: это небольшое количество, которое может быть возвращено путем противоточного промывания добавочного фильтра, предусмотренного способом, после того, как определено, что твердая фракция, удерживаемая фильтром, свободна от твердых примесей.

Тест продолжается первым ресуспендированием твердого продукта, который остался на дне более крупного цилиндрического контейнера, посредством наливания на него 500 см3 промывающей жидкости и посредством перемешивания контейнера для повторного создания суспензии из твердой фракции.

В сосуде достигают уровня 40 см.

Взвеси дают возможность осесть, и очищенную жидкость выводят на высоте 30 см.

Описанную выше операцию повторяют три раза, и в конце четыре фракции очищенной жидкости соединяют вместе и подвергают фильтрации с помощью воронки Бюхнера с фильтрационным средством, а также обеспечивают сушку остаточной твердой фракции и взвешивание.

Остаточное количество твердой фракции составляет 63 мг, т.е. около 35% от количества твердой фракции, задержанной во время первичной фильтрации.

Промытую и влажную твердую фракцию, оставшуюся на дне контейнера, фильтруют, взвешивают и анализируют, и определяют потерю 820 мг, около 0,3% с учетом ожидаемого общего веса около 280 г, однако качество продукта выше стандартного.

а) Второй пример эмпирической регистрации поведения взвеси

На основе описанных выше экспериментальных результатов и наблюдений, касающихся потерь и достигнутого качества, проводится дополнительный тест, состоящий в промывании оставшейся влажной твердой фракции, полученной на этапе первичной фильтрации при использовании всего объема жидкости, что предназначался для использования на четырех этапах промывания и вторичной фильтрации.

С этой целью используется другой репрезентативный образец 3000 см3, извлеченный с же производственной линии.

Все наблюдения фазы отделения, которые были проведены при первом тестировании, последовательно повторяются, и извлечение очищенных жидких фракций выполняется тем же образом как описано выше.

В результате наблюдается по существу эквивалентность описанным выше явлениям, а также данным, полученным при первичной фильтрации в отношении временам осаждения (фиг. 7) объема извлеченной жидкости, количества остаточной твердой фракции на фильтрационном средстве.

Влажную твердую фракцию, что осталась на дне контейнера после последнего извлечения очищенной жидкости, достигшей того же уровня, как и в предыдущем эксперименте (22,5 см), используют для ресуспендирования в объеме 2000 см3, объединяют вместе и не через четыре последовательные фракции 500 см3, достигая тем самым уровня 122,5 см.

Когда в результате перемешивания содержимого получена гомогенная взвесь, повторяется последовательность извлечений очищенной жидкости так ка это описано выше.

Извлечения заканчиваются через 185 минут, после чего на дне остается слой влажного твердого продукта (22.5 см), а на нем - слой очищенной жидкости (2.5 см).

Очищенную жидкость, извлеченную таким образом, фильтруют и высушивают, как описано выше, и количество остаточной твердой фракции, главным образом состоящей из нерастворимых примесей, составляет около 75 мг, что немного больше количества, зарегистрированного по очищенной жидкости, полученной в результате четырех последовательных рефильтраций, но все же является приемлемым.

Разумеется, при однократной вторичной фильтрации и том же общем количестве промывающей жидкости общая длительность процесса фильтрации будет значительно короче.

b) Применение устройства как описано авторами изобретения

6000 литров взвеси обрабатывается с использованием устройства, содержащего первый фильтр с поверхностью фильтрации 4 м2 и пористостью 20 мкм, полезной глубиной 150 см и полезной объемной вместимостью около 6 м3.

В боковой стенке первого фильтра вдоль по высоте размещены по меньшей мере три отверстия, которые сообщаются, посредством того же количества двухпозиционных клапанов, со вторым фильтром, селективные свойства которого выше, чем у первого фильтра.

На первом фильтре осуществляется процесс фильтрации и одновременно процесс очищения взвеси.

Очищенную жидкость извлекают через отверстия извлечения на боковой стенке первого фильтра и направляют ко второму фильтру.

Фильтрационная корка, полученная в результате первичной фильтрации, подвергается однократной вторичной фильтрации с использованием 4000 литров промывающей жидкости или четырем вторичным фильтрациям с использованием каждый раз 1000 литров промывающей жидкости.

Первичная фильтрация и последующая вторичная фильтрация (или фильтрации) занимают в целом около 8-9 часов, включая время, необходимое для начальной подачи взвеси в промышленный фильтр-сушилку и подачи промывающей жидкости, а также для ресуспендирования твердой фракции и надлежащих проверок.

Качество продукции, по меньшей мере, эквивалентно качеству, достигаемому в предшествующем уровне техники.

Общая длительность производства фильтрации, а также последующей сушки и выгрузки укладывается в 24 часа, по сравнению с 48 часами, необходимыми в настоящее время, то есть производительность в два раза больше, чему у имеющейся линии.

Изобретение относится к устройству и способу для отделения твердой фракции от жидкой фракции взвеси. Устройство содержит контейнер (2), определяющий камеру (20) для содержания указанной взвеси, фильтрационное средство (4), расположенное на дне (201) камеры (20) для удержания твердой фракции указанной взвеси (3), канал (21) подачи взвеси (3) в камеру (20), канал (23) отвода фильтрованной жидкости через фильтрационное средство (4), канал (22) подачи газа для повышения давления в камере (20), канал (27) подачи моющих жидкостей в контейнер (20), вал (6), установленный в контейнере (20) и поддерживающий множество лопастей (61, 61). Вал (6) выполнен с возможностью вращения вокруг по существу и/или в основном вертикальной оси. Вал (6) выполнен с возможностью вращения в обоих направлениях вокруг указанной оси (X) вращения. Обеспечена возможность регулировки расстояния от указанных лопастей (61, 61) до фильтрационной пластины (4). Лопасти (61, 61) сконфигурированы с обеспечением возможности соскребать твердую фракцию, осажденную на фильтрационной пластине (4), когда указанный вал (6) вращается в одном направлении вращения. Лопасти (61, 61) выполнены с возможностью прессовать твердую фракцию, осажденную на указанной фильтрационной пластине (4), когда указанный вал (6) вращается во втором направлении вращения, противоположном указанному первому направлению вращения. Устройство содержит средства (207, 208) удаления твердой фракции, задержанной указанным фильтрационным средством (4). Средства (24, 240, 25, 250, 26, 260, 29, 290) извлечения очищенной жидкости из указанного контейнера (20) на регулируемом уровне. Технический результат: сокращение времени процесса фильтрации, повышение мощности производственной линии. 2 н. и 7 з.п. ф-лы, 3 пр., 9 ил.

1. Устройство (1) для отделения твердой фракции от жидкой фракции взвеси (3), содержащее:

a) контейнер (2), определяющий камеру (20) для содержания указанной взвеси, причем камера (20) имеет верхнюю часть (203) и дно (201);

b) фильтрационное средство (4), расположенное на дне (201) указанной камеры (20) для удержания твердой фракции указанной взвеси (3);

c) канал (21) подачи указанной взвеси (3) в указанную камеру (20);

d) канал (23) отвода фильтрованной жидкости через указанное фильтрационное средство (4);

e) канал (22) подачи газа для повышения давления в указанной камере (20);

f) канал (27) подачи моющих жидкостей в указанный контейнер (20);

g) вал (6), установленный в указанном контейнере (20) и поддерживающий множество лопастей (61, 61);

причем вал (6) выполнен с возможностью вращения вокруг по существу и/или в основном вертикальной оси (X),

g1) вал (6) выполнен с возможностью вращения в обоих направлениях вокруг указанной оси (X) вращения,

g2) обеспечена возможность регулировки расстояния от указанных лопастей (61, 61) до фильтрационной пластины (4),

g3) лопасти (61, 61) сконфигурированы с обеспечением возможности соскребать твердую фракцию, осажденную на указанной фильтрационной пластине (4), когда указанный вал (6) вращается в одном направлении вращения, при этом лопасти (61, 61) выполнены с возможностью прессовать твердую фракцию, осажденную на указанной фильтрационной пластине (4), когда указанный вал (6) вращается во втором направлении вращения, противоположном указанному первому направлению вращения;

h) средства (207, 208) удаления твердой фракции, задержанной указанным фильтрационным средством (4);

i) средства (24, 240, 25, 250, 26, 260, 29, 290) извлечения очищенной жидкости из указанного контейнера (20) на регулируемом уровне.

2. Устройство по п. 1, дополнительно содержащее расходомер (8), выполненный с возможностью регистрировать скорость потока газа, вводимого в указанную камеру (20) через указанный канал (22), и прекращать извлечение указанной очищенной жидкости на заданном уровне, когда указанный расходомер (8) регистрирует резкое повышение скорости потока газа.

3. Устройство по п. 1 или 2, дополнительно содержащее канал (28) выпуска газа для уменьшения давления в указанной камере (20), а также теплообменник (91) для нагрева внутренней части указанной камеры (20).

4. Устройство по любому из пп. 1-3, дополнительно содержащее второе фильтрационное устройство (5), выполненное с возможностью функционирования без остановки процесса фильтрации и очищения, выполняемых в указанном контейнере (2), причем второе фильтрационное устройство (5) соединено с указанными средствами (24, 240, 25, 250, 26, 260) извлечения очищенной жидкости из указанного контейнера (20), и второе фильтрационное устройство (5) имеет селективность выше, чем указанный первый фильтр (2).

5. Устройство (1) по п. 4, причем второе фильтрационное устройство (5) установлено на более высоком уровне, чем уровень, на котором происходит извлечение из указанного контейнера (2).

6. Устройство по любому из пп. 1-5, причем средства (24, 240, 25, 250 26, 260) извлечения очищенной жидкости из указанного контейнера (20) на регулируемом уровне содержат множество n отверстий (24, 25, 26) отвода, сформированных на различных высотах в указанной боковой стенке (202) указанного контейнера (20), причем каждое отверстие (24, 25, 26) отвода выполнено с возможностью выборочного соединения с указанным вспомогательным фильтрационным устройством (5).

7. Способ разделения твердой фракции и жидкой фракции взвеси (3), содержащий этапы, на которых:

a) перемещают взвесь (3) в контейнер (2);

b) вводят газ в указанный контейнер (2) для повышения его внутреннего давления;

c) фильтруют указанную взвесь (3) и, одновременно с фильтрацией указанной взвеси, выполняют, по меньшей мере однократно, цикл, состоящий из следующих этапов:

c1) обеспечивают возможность частичного очищения указанной взвеси (3) в указанном контейнере (2) для получения очищенной фракции (31, 33, 35) и загущенной фракции (32, 34, 36) взвеси;

с2) извлекают по меньшей мере часть очищенной фракции (31, 33, 35) в указанном контейнере (2), причем извлечение осуществляют с течением времени на различных уровнях.

8. Способ по п. 7, содержащий дополнительный этап, на котором:

с3) фильтруют очищенную фракцию, извлеченную из указанного контейнера (20), причем фильтрацию очищенной фракции осуществляют с более высокой степенью фильтрации, чем фильтрацию указанной взвеси (3).

9. Способ по п. 7 или 8, в котором извлечение указанной по меньшей мере части очищенной фракции, подлежащей фильтрации, осуществляют с использованием давления в указанном контейнере (2).

| US 4592835 A, 03.06.1986 | |||

| Прибор для демонстрирования годового движения земли вокруг солнца и кажущегося движения солнца вокруг земли | 1916 |

|

SU1421A1 |

| Друк-фильтр | 1986 |

|

SU1331537A2 |

| US 4376705 A, 15.03.1983 | |||

| CN 201644093 U, 24.11.2010 | |||

| Устройство для резки труб в скважине | 1983 |

|

SU1139825A1 |

Авторы

Даты

2020-01-30—Публикация

2016-07-14—Подача