Область изобретения

Настоящее изобретение относится к устройству для подъема грузов, известному, в общем, как вертлюжный такелажный блок или подъемная проушина. Вертлюжные проушины используют во всех случаях, когда полезным или необходимым решением может быть обеспечение ориентации проушины относительно транспортируемого груза посредством шарнирного поворота проушины вокруг фиксированной оси, задаваемой тогда, когда проушину крепят к грузу, причем эта фиксированная ось проходит, в общем, перпендикулярно поверхности детали, к которой прикреплена проушина.

Предпосылки создания изобретения

Подобные вертлюжные проушины применяют, прежде всего, в случаях, когда прибегают к использованию нескольких прикрепляемых к грузу проушин, и когда эти проушины соединяют с отдельным подъемным устройством (например, крюком) с помощью строп или цепей. В подобном случае направление подъемных строп или цепей выставляют с наклоном относительно оси фиксирующего элемента, при этом важно, чтобы плоскость кольцевой детали была ориентирована в направлении, в котором к проушине прилагают тянущее усилие, чтобы предотвратить чрезмерные усилия поперек плоскости проушины, а также предотвратить любой риск чрезмерной затяжки и, прежде всего, ослабления крепежного винта. Следовательно, ориентация проушины должна обеспечивать возможность приспособления под это направление подъемной силы, без необходимости поворота крепежного винта или приложения к нему крутящего момента на затяжку или ослабление.

Как правило, подъемная проушина включает в себя корпус вертлюга, сопряженный с фиксирующим элементом с помощью вертлюжного соединения, и зацепную петлю, интегрированную с корпусом вертлюга и обычно шарнирно-сочлененную (с ним).

Одна из основных задач для изготовителей подъемных проушин заключается в гарантии безопасности пользователей, прежде всего, за счет размеров проушин, выбора материалов и способа изготовления. При этом обеспечение безопасности подразумевает также обеспечение целостности проушин.

Недостаток известных подъемных проушин заключается в их возможности разбора на части. Дело в том, что один или несколько существенных элементов проушины, прежде всего на уровне вертлюжного соединения, могут демонтироваться и заменяться неподходящими элементами или элементами низшего качества, о чем пользователь может быть не осведомлен. Поэтому пользователь подъемной проушины этого типа будет всегда задумываться о том, что проушина, возможно, была модифицирована без его или ее ведома так, что это снижает уровни ее заданных изготовителем эксплуатационных характеристик и, следовательно, снижает безопасность.

В этом плане некоторые изготовители приняли меры по ограничению возможности разборки проушины.

Например, в ЕР 1069067 и ЕР 2361870 приведено описание вертлюжных проушин, в типовом случае включающих в себя вертлюжный элемент, как правило, кольцевой формы, известный как зацепное кольцо или петля и установленный на корпусе, в котором выполнена расточка, и болтовой фиксирующий элемент, заходящий в расточку. Болтовой фиксирующий элемент имеет головку, служащую в качестве стопора для корпуса, и резьбовую или нарезную часть для обеспечения его фиксации посредством вкручивания в отверстие с внутренней резьбой или накручивания на интегрированный с поднимаемым грузом резьбовой стержень. Подъемные стропы или цепи могут соединяться с вертлюжной петлей с помощью вставки в нее крюка, такелажной скобы, карабина и т.п.

В проушине согласно ЕР 1069067 корпус вертлюга присоединен к крепежному болту и удерживается между головкой болта и фланцевой втулкой, прикрепленной к болту. Для увеличения безопасности фланцевая втулка посажена горячим прессованием на тело болта.

В проушине согласно ЕР 2361870 фиксирующий элемент простирается в расточку в корпусе проушины и взаимодействует с втулкой и шайбой, противодействующей ослаблению болта.

Цель изобретения

Цель настоящего изобретения заключается в предоставлении такелажного блока, обеспечивающего высокий уровень безопасности.

Эта цель достигнута благодаря такелажному блоку согласно п. 1 формулы изобретения.

Общее описание изобретения

Настоящее изобретение относится к такелажному блоку для подъема грузов, включающему в себя:

- корпус вертлюга, который соотнесен со сцепным средством, выполненным с возможностью взаимодействия с грузоподъемной оснасткой,

- фиксирующий элемент для крепления проушины к грузу, причем фиксирующий элемент и корпус вертлюга сопряжены друг с другом посредством вертлюжного соединения, обеспечивающего поворот корпуса относительно фиксирующего элемента вокруг оси А.

Согласно изобретению компоненты фиксирующего элемента и корпуса вертлюга, взаимодействующие в вертлюжном соединении, выполнены в виде единой детали, и тот и/или другой из этих компонентов изготовлен (-ы) способом послойного наращивания металлического порошка для образования вертлюжного соединения, которое невозможно разобрать на части.

Вертлюжное соединение может выполняться различными способами, обычно предусмотренными для изготовления вставленных друг в друга сопряженных фасонных деталей (припасовка фасонных деталей). Как правило, один из компонентов, взаимодействующих в вертлюжном соединении, образует кольцевой паз, а другой компонент заходит в паз. По сути, взаимодействующие компоненты фиксирующего элемента и корпуса вертлюга образуют по меньшей мере один кольцевой пазогребневой сборный блок.

Технология послойного наращивания (также известная как трехмерная печать) действительно позволяет производить вставленные внутрь друг друга фасонные механические детали. Необходимо отметить, что согласно изобретению для получения вертлюжного соединения, которое невозможно разобрать на фиксирующий элемент и корпус вертлюга, используют способ послойного наращивания металлического порошка. За счет этого получена новая конструкция проушины, в которой фиксирующий элемент и корпус вертлюга могут быть выполнены в виде единой детали с взаимодействующими в вертлюжном соединении компонентами, делающими невозможной разборку корпуса вертлюга на части.

Выражение «выполнены в виде единой детали» использовано в контексте настоящей патентной заявки в его обычном смысле, чтобы обозначить моноблочную деталь, изготовленную как монолитный элемент, обычно посредством литья под давлением, ковки или т.п., включая послойное наращивание. Выражение «вертлюжное соединение» также обозначает в обычном понимании соединение, обеспечивающее вращательную установку вокруг оси (по существу без скольжения, за исключением выборки функционального зазора).

Для увеличения безопасности фиксирующий элемент и корпус вертлюга предпочтительно изготовлены в виде единой детали, с соответствующими компонентами, взаимодействующими в вертлюжном соединении.

Этот принцип вертлюжного соединения может быть реализован на практике различным образом.

Согласно одному варианту конструктивного выполнения фиксирующий элемент проходит через корпус (вертлюга) и включает в себя хвостовую часть с двумя внешними радиальными буртиками, задающими тем самым паз, который принимает соответствующую часть корпуса вертлюга с возможностью обеспечения вращения корпуса вертлюга вокруг фиксирующего элемента, обеспечивая при этом его аксиальную блокировку. Введенная с зацеплением в паз часть корпуса вертлюга может быть более или менее существенной по толщине, например составлять всю толщину корпуса или, альтернативно, представлять собой просто внутренний радиальный гребень. Альтернативно, фиксирующий элемент включает в себя хвостовую часть с внешним кольцевым буртиком, который помещен в кольцевой паз, предусмотренный в сквозной расточке в корпусе вертлюга.

В соответствии с другим вариантом конструктивного выполнения, фиксирующий элемент не проходит через корпус вертлюга, а вертлюжное соединение выполнено между головкой фиксирующего элемента и корпусом вертлюга.

Вышеописанные и другие варианты конструктивного выполнения изложены также в прилагаемых зависимых пунктах формулы изобретения.

Подробное описание со ссылкой на фигуры по меньшей мере одного конструктивного выполнения

Другие отличительные особенности и характеристики изобретения будут выявлены из приведенного ниже подробного описания некоторых преимущественных вариантов конструктивного выполнения на основе примера со ссылкой на прилагаемые чертежи, где:

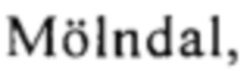

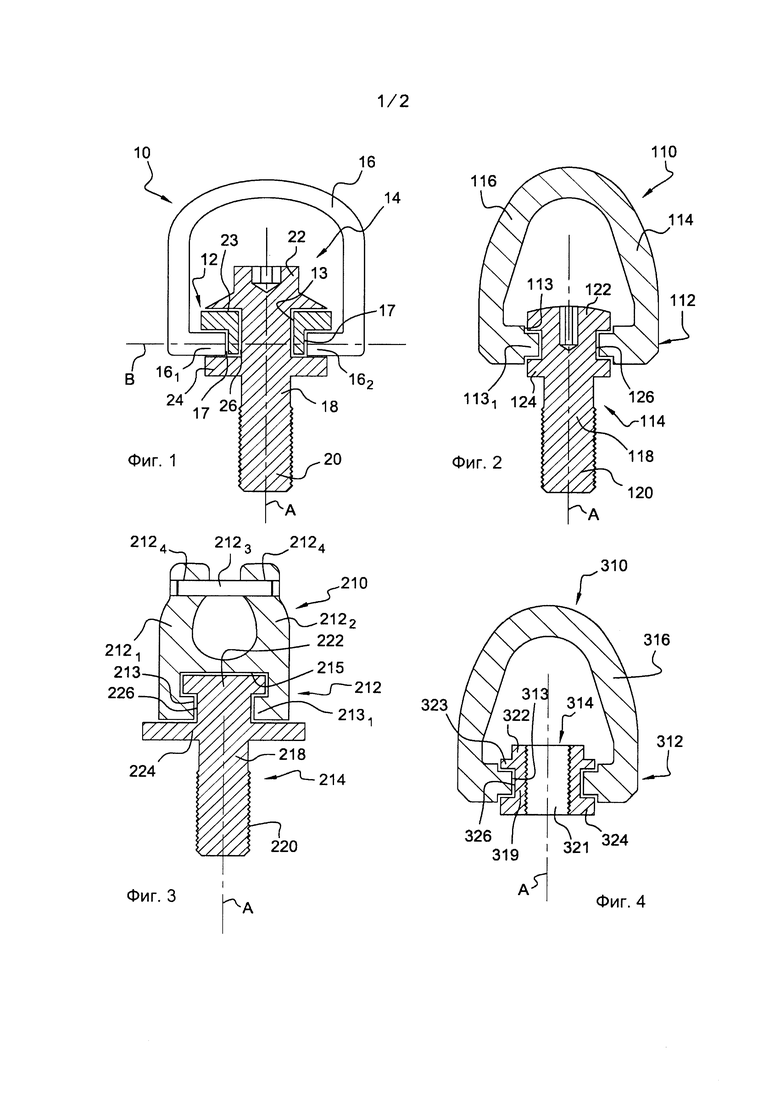

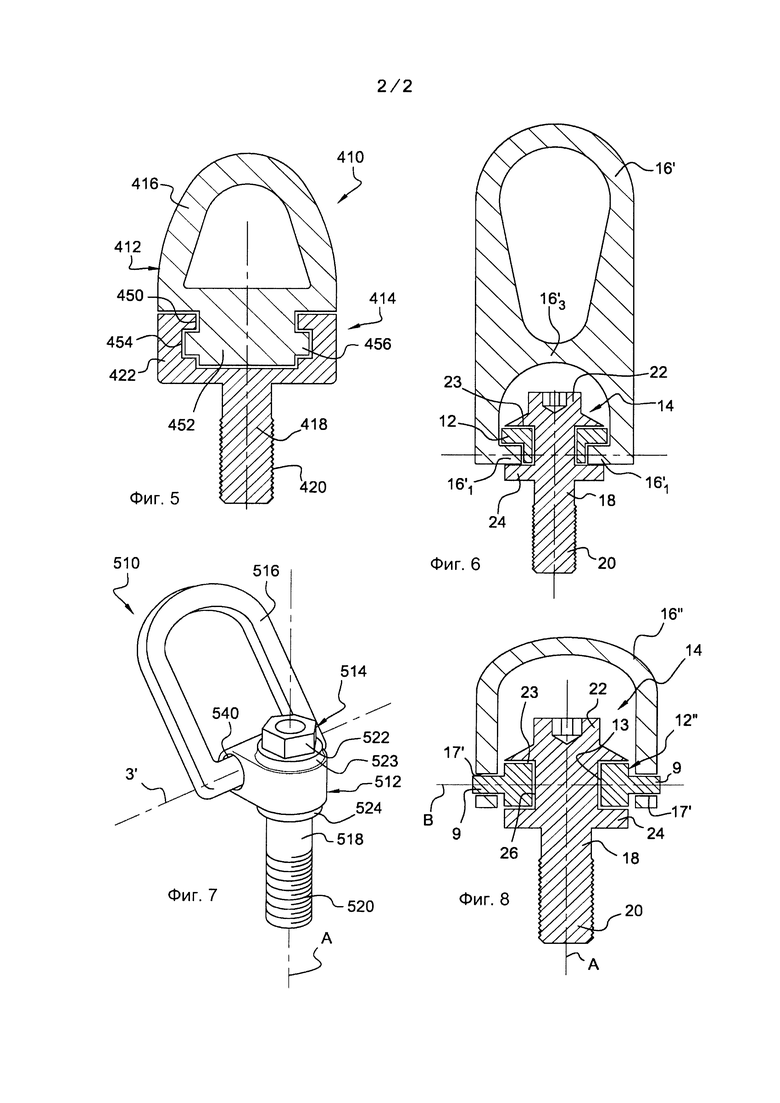

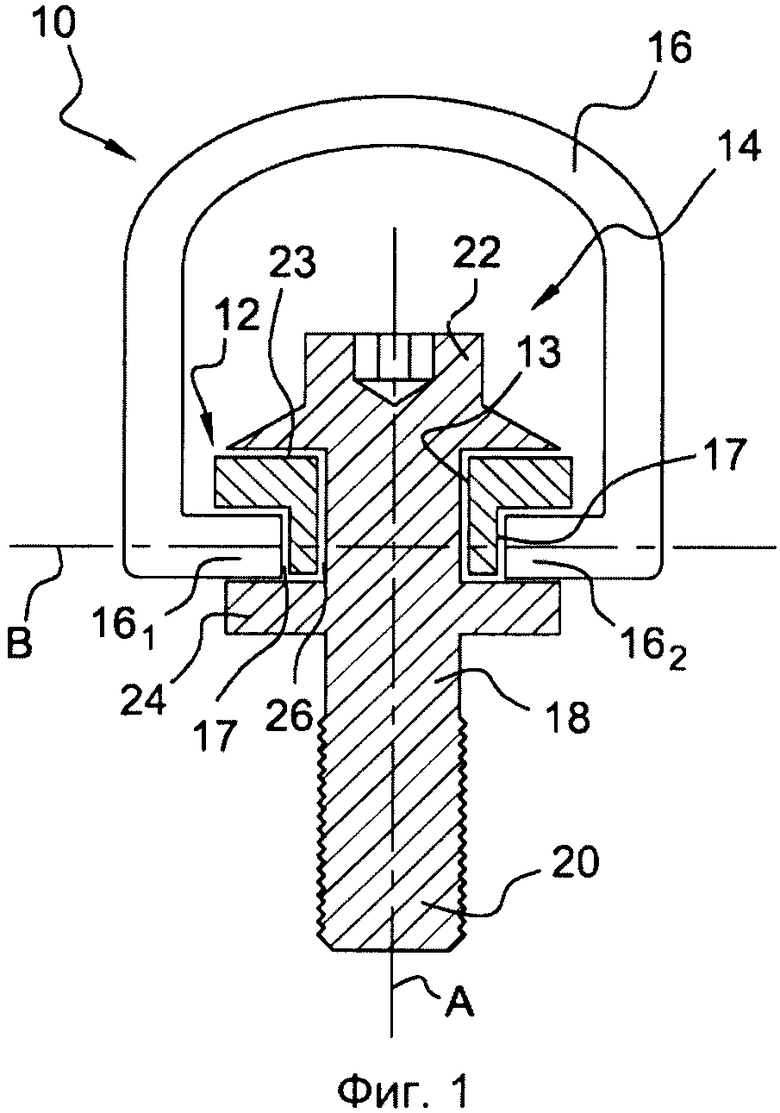

Фиг. 1-6 и 8 - схематические изображения в разрезе 7-ми вариантов предложенного такелажного блока,

Фиг. 7 - вид в перспективе другого варианта предложенного такелажного блока.

Первый вариант конструктивного выполнения такелажного блока 10 проиллюстрирован на фиг. 1. Он включает в себя моноблочный корпус 12 вертлюга и фиксирующий элемент 14, сопряженные друг с другом с помощью вертлюжного соединения с возможностью обеспечения поворота этих двух компонентов относительно друг друга. Ссылочная позиция 16 обозначает соотнесенное с корпусом 12 вертлюга сцепное средство, выполненное с возможностью взаимодействия с грузоподъемной оснасткой (не показана). Сцепное средство 16 в данном случае имеет форму скругленной скобы, шарнирно установленной на корпусе 12 вертлюга и образующей зацепную петлю такелажного блока 10.

Фиксирующий элемент 14 обеспечивает крепление такелажного блока 10 к поднимаемому грузу и позволяет поворачивать корпус 12 вертлюга вокруг фиксирующего элемента 14 вокруг оси А.

За счет этого такелажный блок 10 согласно фиг. 1 образует подъемную проушину с двойным шарнирным сочленением, причем корпус 12 вертлюга может поворачиваться вокруг оси А вокруг фиксирующего элемента, а петля 16 может поворачиваться на корпусе 12 вертлюга вокруг перпендикулярной оси В. В рабочем процессе зацепная петля 16 позволяет прикреплять к ней грузоподъемную оснастку, такую как крюк, канат, цепь, строп, промежуточное соединительное звено и т.п.

Необходимо отметить, что корпус 12 вертлюга и фиксирующий элемент 14 сопряжены друг с другом посредством вертлюжного соединения таким образом, что их невозможно разобрать на части.

Корпус 12 вертлюга, который может иметь общую конфигурацию в форме диска, параллелепипеда или т.п., имеет сквозную расточку 13 (или канал), через которую(-ый) проходит фиксирующий элемент 14. В данном варианте корпус 12 вертлюга имеет исходную конфигурацию в форме диска и с расточкой 13 принимает, следовательно, форму толстостенного кольца или втулки.

Фиксирующий элемент 14 выполнен в форме болта и включает в себя стержень 18 с резьбовым концом 20, а на другом конце снабжен болтовой головкой 22 с заплечиками. Стержень 18 на своей внешней поверхности имеет также радиальное ребро или буртик 24.

Болтовая головка 22 своей частью 23 с заплечиками и буртик 24 образуют, таким образом, два радиальных упора, которые задают паз 26 для приема корпуса 12 вертлюга. Фиксирующий элемент 14, таким образом, проходит через расточку 13 в корпусе 12 вертлюга. Корпус 12 вертлюга является свободно поворачиваемым вокруг болтового элемента 14 и блокирован от перемещения в осевом направлении (за исключением выборки функционального зазора) упорами, образованными головкой 22 и буртиком 24.

Необходимо отметить, что как фиксирующий элемент 14, так и корпус 12 вертлюга изготовлен в виде единой детали, что означает, что проушина не может быть разобрана на части. Для достижения этого корпус вертлюга и/или фиксирующий элемент изготавливают способом послойного наращивания металлического порошка.

Способы послойного наращивания металлического порошка находятся в настоящее время на стадии разработки, что позволяет внедрить их в промышленное производство. Показанные на фигурах проушины можно изготавливать из металлических материалов (например, из стали) с механической прочностью, подходящей для подъемных проушин. Их можно изготавливать, например, на электронно-лучевой плавильной установке Arcam ЕВМ, реализуемой фирмой Arcam АВ of  Швеция. Эта установка упомянута исключительно ради примера. Специалист в этой области может выбрать любую подходящую установку.

Швеция. Эта установка упомянута исключительно ради примера. Специалист в этой области может выбрать любую подходящую установку.

В упрощенном практическом применении фиксирующий элемент и корпус вертлюга можно изготавливать простым технологическим способом трехмерной печати.

Альтернативно, представляется возможным изготавливать один из компонентов вертлюжного соединения с использованием традиционного способа, например ковки (или литья под давлением) и механической обработки, а затем изготавливать другой компонент с помощью технологии трехмерной печати вокруг или внутри первого компонента. Например, можно было бы поместить фиксирующий элемент, изготовленный традиционным способом ковки/механической обработки, в установку послойного наращивания, чтобы сформировать корпус вертлюга (внешнюю часть) вокруг фиксирующего элемента с помощью технологии трехмерной печати.

Что касается зацепной петли 16, то ее можно изготавливать любым подходящим способом, то есть с помощью технологии трехмерной печати или традиционными способами, прежде всего ковкой. Выбор между технологией трехмерной печати или традиционными способами зависит от формы изделия. В варианте на фиг. 1 зацепная петля 16 имеет, в общем, U-образную форму, с концами колен 161, заканчивающимися коаксиальными цапфами 162, которые простираются в направлении друг к другу от указанных колен 161 и которые с зацеплением входят в приемные гнезда, действующие как поворотные опоры для петли 16. Эта петля 16, которая является простой по своей форме, может изготавливаться ковкой и вставляться в приемные гнезда после изготовления сборочного узла в составе из корпуса 12 вертлюга и болта 14.

Приемные гнезда заданы двумя диаметрально противоположными нишами 17, предусмотренными в корпусе 12 вертлюга на его конце, примыкающем к кольцевому буртику 24. Ниши выполнены открытыми в сторону кольцевого буртика 24. Следовательно, цапфы 161, 162 удерживаются в открытых нишах с помощью кольцевого буртика 24.

При этом нише может быть придана форма глухого отверстия в средней части корпуса вертлюга.

Само собой разумеется, что диаметр расточки 13 в корпусе 12 вертлюга и диаметр стержня 18 на уровне паза 26, равно как и расстояние между заплечиком 23 и буртиком 24 заданы такими, что обеспечена выборка функционального осевого и радиального зазора, позволяющая корпусу 12 вертлюга свободно поворачиваться на стержне 18. При этом радиальная протяженность упоров 23 и 24 также задана на достаточную величину больше, чем функциональные зазоры, чтобы обеспечить невозможность принудительной разборки вертлюжного соединения на части. На практике заплечик 23 болтовой головки 22 и буртик 24 могут простираться радиально приблизительно на такую же длину, что и внешний контур корпуса 12.

В этом случае также очевидно, что буртик 24 с равным успехом используется для задачи упора на направляющей (для болта), как он это делает в качестве поверхности, упирающейся в груз, не влияя при этом на вращение корпуса 12 после затяжки (болта).

Для специалиста в этой области понятно, что могут быть предусмотрены другие конфигурации корпуса вертлюга и шарнирного/вертлюжного монтирования скобы/петли на нем. Прежде всего, как проиллюстрировано в варианте на фиг. 8, корпус 12'' вертлюга может иметь две диаметрально противоположные цапфы 9, а U-образная скоба 16'' может в этом случае просто иметь расточки 17' (проушины) на концах ее колен, образуя опору вокруг указанных цапф 9.

Форма петли может также варьироваться. На фиг. 6 показан вариант, в котором сборочный узел корпуса 12 вертлюга и болта 14 идентичен фиг. 1, но отличается петлей 16', включающей в себя поперечину 16'3. Петлю подобной формы невозможно смонтировать после изготовления сборочного блока корпуса 12 вертлюга и болта 14, и поэтому она будет изготавливаться в его составе способом трехмерной печати или изготавливаться предварительно и помещаться в установку трехмерной печати.

Другой вариант конструктивного выполнения показан на фиг. 2. Такелажный блок 110 имеет моноблочный корпус 112, который включает в себя зацепную петлю 116 (в общем, кольцевую по форме), жестко интегрированную с корпусом 112, предпочтительно выполненную в виде единой детали с корпусом 112.

Вертлюжное соединение включает в себя центральный канал 113, через который проходит болтовой фиксирующий элемент 114. Фиксирующий элемент 114 включает в себя стержень 118 с кольцевым пазом 126, заданным двумя радиальными закрылками. Первый закрылок образован болтовой головкой 122 с заплечиками, а второй - кольцевым буртиком 124. В целях завинчивания болтовая головка 122 в данном случае включает в себя шестигранное глухое отверстие, при этом вполне возможно, чтобы она имела наружно-рельефную шестигранную форму или любую другую пригодную для завинчивания форму.

Канал 113 имеет ступенчатый профиль: он включает в себя кольцевое ребро 1131 (или гребень), которое(-й) с зацеплением входит в паз 126 в стержне 118.

Корпус 112 с петлей 116 и фиксирующий элемент 114 представляют собой неразъемные детали, которые изготовлены способом послойного наращивания металлического порошка.

Вертлюжное соединение, которое обеспечивает поворот корпуса вокруг оси А, не может быть, следовательно, разобрано на части.

На фиг. 3 предложен вариант такелажного блока 210, в котором форма сцепного средства выполнена не в форме традиционной петли. Моноблочный корпус 212 включает в себя боковые плечи 2121 и 2122, простирающиеся, по существу, в направлении оси А. Концы плеч перфорированы. Поперечная стяжка 2123 пропущена через оконечные отверстия 2124 в плечах и зафиксирована там так, чтобы перекрывать канал между плечами.

Для вертлюжного соединения фиксирующий элемент 214 включает в себя стержень 218 с размещенной в корпус 212 грибовидной головкой 222 и резьбовой конец 220. Стержень 218 проходит через канал 213, выполненный в нижней грани корпуса 212 и выходящее во внутреннюю глухую камеру 215, в которой находится головка 222 фиксирующего элемента 214. Поскольку диаметр головки 222 больше, чем диаметр канала 213, болтовая головка оказывается заблокированной в камере благодаря припасовке профилей. При этом зазоры между компонентами 212 и 214 выставлены так, что корпус 212 может поворачиваться вокруг фиксирующего элемента 214 вокруг оси А.

Стержень 218 имеет радиальный буртик 224, который образует радиальный упор, задающий совместно с заплечиком головки 222 паз 226 вертлюга. Радиальный буртик 224 задает осевой упор, который обеспечивает корпусу 212 выборку функционального зазора, когда он прикручен к поднимаемому грузу. Для обеспечения завинчивания такелажного блока 210 буртик 224 простирается радиально за пределы корпуса 212 и имеет контур шестигранной формы или другую подходящую форму, позволяющую его захват завинчивающим/затягивающим инструментом.

В варианте на фиг. 4 такелажный блок 310, как и в предыдущем примере, включает в себя корпус 312, включающий в себя зацепную петлю 316 (в общем, кольцевую по форме), жестко интегрированную с корпусом 112 и выполненную в виде единой детали с ним. Корпус имеет расточку 313, задающую канал для фиксирующего элемента 314, сопряженного вместе с ним вертлюжным соединением в конструктивном выполнении по аналогии с фиг 2.

Также и здесь фиксирующий элемент 314 выполнен в форме болта, только с внутренней резьбой. Он включает в себя трубчатый сегмент 319, имеющий два закрылка, которые задают радиальный паз 326. Головка 322 задает первый закрылок 323. Второй закрылок 324 представляет собой радиальный буртик. За счет этого корпус 312 на уровне канала 313 входит с зацеплением в паз 326.

Внешний диаметр трубки 319, внутренний диаметр канала 313, равно как и расстояние между двумя закрылками 323 и 324 заданы такими, что обеспечена выборка функционального осевого и радиального зазора, позволяющая корпусу 312 свободно поворачиваться на трубчатом сегменте 319.

Внутренний канал 321 трубчатого сегмента 319 выполнен, по меньшей мере, с частичной резьбой для обеспечения фиксации проушины посредством навинчивания на интегрированный с поднимаемым грузом резьбовой стержень. Головка 322 имеет контур шестигранной формы или другую подходящую форму, позволяющую ее захват завинчивающим/затягивающим инструментом.

Еще один вариант показан на фиг. 5. Проушина 410 включает в себя моноблочный корпус 412 с жестко интегрированной с корпусом 412 зацепной петлей 416. Корпус 412 посредством вертлюжного соединения сопряжен с болтовым фиксирующим элементом 414.

Моноблочный фиксирующий элемент 414 включает в себя резьбовой стержень 418 с головкой 422, имеющей такие размеры, чтобы разместить цилиндрическую часть 452 корпуса 412 в глухом отверстии 450. Прежде всего, глухое отверстие 450, выполненное в головке 422 на противоположной стороне от резьбовой части 420 стержня, включает в себя кольцевой паз 454. Введенная с зацеплением в отверстие 450 цилиндрическая часть 452 имеет кольцевой гребень 456, входящий радиально в паз 454.

Фиксирующий элемент 414 и корпус 412 изготовлены способом послойного наращивания металлического порошка и, таким образом, вертлюжное соединение не может быть разобрано на части.

Головка 422 имеет контур шестигранной формы или другую подходящую форму, позволяющую ее захват завинчивающим/затягивающим инструментом.

Последний вариант показан на фиг. 7. Подъемная проушина 510 включает в себя корпус 512 и болтовой фиксирующий элемент 514. Вертлюжное соединение, которое не может быть разобрано на части, обеспечивает вращение корпуса 512 относительно фиксирующего элемента 514 вокруг оси А. Подъемная петля 516 шарнирно установлена на корпусе 512 и может поворачиваться вокруг оси В', перпендикулярной оси А, но при этом смещенной вбок по отношению к ней (в отличие от варианта на фиг. 6, где ось В пересекает ось А). Корпус 512 представляет собой моноблочный компонент, включающий в себя сквозную расточку под болтовой фиксирующий элемент 514. Фиксирующий элемент 514 включает в себя стержень 518 с головкой 522, нижняя часть которой образует заплечик 523, и радиальным буртиком 524. Заплечик 523 и буртик 524 образуют два разнесенных по оси радиальных упора, которые задают кольцевой паз, в который с зацеплением введен корпус 512 для вращения вокруг оси А. Следовательно, вертлюжное соединение выполнено тем же самым образом, что и на фиг. 2.

Петля 516 представляет собой кольцеобразное тело, одна часть которого с зацеплением входит в сквозную расточку 540 в корпусе 512, проходящую в поперечном направлении к оси А и смещенную по отношению к ней в сторону, для обеспечения поворота петли вокруг оси В'. Петля 516 может быть частично разомкнутой (аналогично петле 16 на фиг. 1) или полностью замкнутой, что не является проблемой в контексте изготовления способом трехмерной печати.

Как становится понятным в свете рассмотрения вышеприведенных вариантов, изобретение предоставляет такелажный блок, который невозможно разобрать на части и в котором компоненты фиксирующего элемента и корпуса вертлюга, взаимодействующие в вертлюжном соединении, изготовлены в виде единой детали. Прежде всего, как фиксирующий элемент, так и корпус вертлюга изготовлен в виде единой детали, что оказалось возможным благодаря использованию способа послойного наращивания металлического порошка.

В зависимости от используемой технологии послойного наращивания порядок изготовления может быть модифицирован. Можно, например, предусмотреть:

- изготовление сборного блока проушины, другими словами, корпуса вертлюга, фиксирующего элемента и зацепной петли, с использованием трехмерной печати металлическим порошком,

- изготовление сборного блока корпуса вертлюга/фиксирующего элемента с использованием трехмерной печати металлическим порошком, и последующее присоединение кованой петли, если форма петли это позволяет,

- предварительное изготовление корпуса вертлюга или фиксирующего элемента с использованием традиционных способов, и послойное наращивание другого компонента вокруг предварительно изготовленного компонента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Предохранительный скважинный клапан | 1988 |

|

SU1816300A3 |

| СКВАЖИННЫЙ ОТСЕКАТЕЛЬ | 2000 |

|

RU2178513C1 |

| Талреп вертлюжного типа | 1972 |

|

SU444024A1 |

| МОНТАЖНАЯ ОБОЙМА ДЛЯ ПОЛИСПАСТА | 1991 |

|

RU2013362C1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2005 |

|

RU2300810C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПОЛОСТИ ТРУБ И ЗАТРУБНОГО ПРОСТАНСТВА СКВАЖИНЫ, ПРОТИВОСИФОННОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО "ПГУ-2", ПРОМЫВОЧНАЯ КАТУШКА "ПК-1" | 2013 |

|

RU2563845C2 |

| УСТРОЙСТВО ДЛЯ ПРИВИТИЯ ПРАКТИЧЕСКИХ НАВЫКОВ | 2000 |

|

RU2196360C2 |

| Самоблокирующееся спусковое устройство для двух веревок | 2024 |

|

RU2828930C1 |

| ПРОТИВОСИФОННОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2558050C1 |

Изобретение относится к такелажному блоку для подъема грузов. Блок включает корпус (12) вертлюга, который соотнесен со сцепным средством (16), выполненным с возможностью взаимодействия с грузоподъемной оснасткой, и фиксирующий элемент (14) для крепления такелажного блока к грузу. Фиксирующий элемент (14) и корпус (12) вертлюга сопряжены друг с другом посредством вертлюжного соединения, обеспечивающего поворот корпуса (12) относительно фиксирующего элемента (14) вокруг оси А. Каждый из компонентов фиксирующего элемента (14) и корпуса (12) вертлюга, взаимодействующих в вертлюжном соединении, изготовлен в виде единой детали, и что тот и/или другой из этих компонентов (12, 14) изготовлен(-ы) способом послойного наращивания металлического порошка. Достигается обеспечение высокого уровня безопасности. 11 з.п. ф-лы, 8 ил.

1. Такелажный блок для подъема грузов, включающий в себя:

корпус (12, 112, 212, 312, 412, 512) вертлюга, который соотнесен со сцепным средством (16, 16', 116, 316, 416, 516), выполненным с возможностью взаимодействия с грузоподъемной оснасткой,

фиксирующий элемент (14, 114, 214, 314, 414, 514) для крепления такелажного блока к грузу, причем фиксирующий элемент и корпус вертлюга сопряжены друг с другом посредством вертлюжного соединения, обеспечивающего поворот корпуса относительно фиксирующего элемента вокруг оси А,

отличающийся тем, что каждый из компонентов фиксирующего элемента и корпуса вертлюга, взаимодействующих в вертлюжном соединении, изготовлен в виде единой детали и что тот и/или другой из этих компонентов изготовлен(-ы) способом послойного наращивания металлического порошка.

2. Такелажный блок по п. 1, в котором взаимодействующие компоненты фиксирующего элемента и корпуса вертлюга образуют по меньшей мере один кольцевой пазогребневой сборный блок.

3. Такелажный блок по п. 2, в котором корпус и фиксирующий элемент, включая кольцевой пазогребневой сборный блок, изготовлены соответственно в виде единой детали.

4. Такелажный блок по п. 1, в котором один из компонентов, взаимодействующих в вертлюжном соединении, образует кольцевой паз, а другой компонент заходит в паз.

5. Такелажный блок по п. 1, в котором фиксирующий элемент (14, 114, 314, 514) выполнен в форме болта и простирается в расточку (13, 113, 313) в корпусе, задавая тем самым ось относительного вращения (А).

6. Такелажный блок по п. 5, в котором

фиксирующий элемент (14, 114, 514) включает в себя стержень (18, 118, 518), имеющий головку (22, 122, 522) с заплечиками и резьбовой конец (20, 120, 520), а также кольцевой буртик (24, 124, 524), задающий совместно с головкой с заплечиками кольцевой паз (26, 126), причем головка с заплечиками и кольцевой буртик изготовлены со стержнем в виде единой детали, и

корпус введен с зацеплением в этот кольцевой паз так, чтобы поворачиваться вокруг фиксирующего элемента, будучи при этом ограниченным от перемещений в осевом направлении головкой и кольцевым буртиком.

7. Такелажный блок по п. 5, в котором

фиксирующий элемент (314) включает в себя полое цилиндрическое тело (319), проходящее через расточку (313) в корпусе вертлюга и имеющее два внешних радиальных буртика (323, 324), образующих паз (326), в который с зацеплением введен корпус так, чтобы поворачиваться вокруг полого цилиндрического тела, и

внутренний канал (321) цилиндрического тела выполнен, по меньшей мере, с частичной резьбой для фиксации последнего на интегрированном с грузом резьбовом стержне.

8. Такелажный блок по п. 1, в котором фиксирующий элемент (414) включает в себя головку (422), имеющую такие размеры, чтобы разместить цилиндрическую часть (452) корпуса (412) в глухом отверстии (450), причем глухое отверстие или цилиндрическая часть имеет кольцевой паз (454), а другая сопряженная часть имеет кольцевой гребень (456), введенный с зацеплением в кольцевой паз.

9. Такелажный блок по п. 1, в котором фиксирующий элемент (214) включает в себя уширенную головку (222), размещенную в глухом отверстии (215) в корпусе, причем глухое отверстие включает в себя узкий входной канал (213), входящий в зацепление вне корпуса с пазом (226), образованным между головкой и расположенным на фиксирующем элементе радиальным буртиком (224),

причем радиальный буртик (224) имеет форму контура, позволяющую его захват завинчивающим/затягивающим инструментом.

10. Такелажный блок по одному из предшествующих пунктов, в котором сцепное средство выполнено в виде петли (16, 16', 516), шарнирно установленной на корпусе вертлюга, или в виде петли (116, 316, 416), выполненной в виде единой детали с корпусом вертлюга.

11. Такелажный блок по п. 10, в котором петля (16) шарнирно установлена на корпусе (12) так, чтобы поворачиваться вокруг оси (В), по существу, перпендикулярной оси (А) и проходящей через фиксирующий элемент.

12. Такелажный блок по п. 10, в котором петля (516) с зацеплением введена в сквозную расточку (540) в корпусе (512), проходящую вдоль оси (В) в поперечном направлении к оси (А) вращения корпуса и смещенную по отношению к ней в сторону.

| Статор электрической машины | 1982 |

|

SU1069067A1 |

| DE 202012103405 U1, 13.02.2014 | |||

| ВЕРТЛЮГ | 1996 |

|

RU2116430C1 |

Авторы

Даты

2020-01-30—Публикация

2017-01-19—Подача