Настоящее изобретение относится к способу изготовления пищевых гранул, в котором гранулы содержат липид, соль, крахмал, гигроскопичное пищевое сырье и сухие специи.

Гранулирование давно применяют в пищевой промышленности для получения агломератов с улучшенной распыляемостью по сравнению с тонкоизмельченными порошки. Известное применение воды в качестве агломерирующего агента для гранулирования, по существу, ограничивается агломерацией водорастворимых частиц, которые после их смачивания склеиваются вместе с образованием жидких перетяжек. В процессе сушки эти жидкие перетяжки преобразуются в стабильные твердые перетяжки, которые удерживают вместе мелкие ингредиенты пищевого продукта и частицы, составляющие основное вещество пищевых гранул.

Например, в GB 1,112,553 описан такой способ получения гранул, который включает получение кристаллоидного материала посредством кристаллизации из гидролизованного раствора декстрозы.

В EP 1’074’188 A1 описан сыпучий гранулированный пищевой продукт, содержащий набухающее порошковое пищевое сырье, гранулы которого имеют относительно большой средний размер частиц 600–1200 мкм в диаметре. Кроме того, описан способ получения этих гранул, где в целях получения гранулированного пищевого продукта агломерацию порошкового материала осуществляют в псевдоожиженном слое. Псевдоожижение премикса, содержащего 2–10 мас.% плавящегося жира и 78–92 мас.% наполнителя, выполняют в восходящем потоке воздуха, имеющего температуру 80–120°С, и при использовании 2–8 мас.% связующего агента. Связующий агент представлял собой гуммиарабик. Описанные пищевые гранулы обладают улучшенной смачиваемостью по сравнению с гранулами меньшего размера, агломерированными в системе с псевдоожиженным слоем при низкотемпературном профиле.

Несмотря на получение пищевых гранул с улучшенной растворимостью, недостаток способа, описанного в EP 1’074’188 A1, заключается в том, что нагревание используемых в составе наполнителя вкусоароматических композиций до 80°C или более приводит к непрерывной потере важных летучих ароматических соединений. Кроме того, в настоящее время потребители стараются воздерживаться от употребления пищевых продуктов, содержащих добавленные гидроколлоиды и пищевые камеди.

В EP 1’074’188 A1 дополнительно упоминается, что при обработке гигроскопичных порошкообразных пищевых концентратов с использованием воды в качестве распыляющего агента часто можно наблюдать прекращение процесса псевдоожижения сырья из-за чрезмерного смачивания.

В WO2008/058602 A1 описан способ получения гранулированного пищевого продукта, содержащего 1–20 мас.% масла или жира, в котором порошковые ингредиенты смешивают с водой, а затем экструдируют при охлаждении с образованием гранул, которые впоследствии высушивают. В этом документе не описано наличие и применение гигроскопичного пищевого сырья для включения в гранулированный пищевой продукт.

В WO2011/069885 A1 описан гранулированный приправочный пищевой концентрат, содержащий 10–65 мас.% соли, 1–20 мас.% экстракта из дрожжей и 10–50 мас.% муки, крахмала или их смеси. Для получения гранулированного пищевого концентрата соль и смесь муки/крахмала смачивали водой, одновременно или после этого добавляли экстракт из дрожжей и впоследствии влажную массу подвергали влажной экстракции в холодных или теплых диапазонах температур с получением гранул. В этом документе описано, что такое влажное гранулирование может быть достигнуто путем прессования влажной массы через сито с формированием таким образом гранул. Такое влажное гранулирование может быть достигнуто с помощью грануляторов с большим усилием сдвига, высокоскоростных смесителей-грануляторов, экструдеров или грануляторов с псевдоожиженным слоем.

В WO2011/069885 A1 дополнительно описано, что применение относительно больших количеств экстракта из дрожжей в грануляционной смеси приводит к закупориванию оборудования для гранулирования за счет очень высокого сопротивления. По этой причине ограниченное содержание экстракта из дрожжей в традиционных грануляционных смесях обычно составляло менее 1 мас.%. В WO2011/069885 A1 эта проблема решена путем добавления экстракта из дрожжей в грануляционную смесь во время или после ее смешивания с водой.

Авторы настоящего изобретения дополнительно установили, что холодного влажного гранулирования в соответствии с предшествующим уровнем техники не только очень трудно или невозможно добиться при наличии в грануляционной смеси больших количеств экстракта из дрожжей, но что такое гранулирование становится еще более трудной или невозможной задачей при обеспечении совместно с экстрактом из дрожжей (или другим гигроскопичным сырьем) больших количеств сушеных специй, например сухих порошков специй.

Следовательно, в данной области техники и в пищевой промышленности сохраняется потребность в поиске лучших решений и/или альтернативных решений для гранулирования пищевого сырья, содержащего гигроскопичное пищевое сырье.

Изложение сущности изобретения

Целью настоящего изобретения является улучшение уровня техники и обеспечение индустрии усовершенствованным или альтернативным решением, лишенным по меньшей мере некоторых из описанных выше недостатков.

Цель настоящего изобретения заключается в поиске лучших решений и/или альтернативных решений для гранулирования пищевого сырья, содержащего гигроскопичное пищевое сырье.

В частности, цель настоящего изобретения также заключается в поиске лучших решений и/или альтернативных решений для гранулирования пищевого сырья, причем пищевое сырье дополнительно содержит сухие специи в комбинации с гигроскопичным пищевым сырьем.

Цель настоящего изобретения достигается посредством объекта изобретения, представленного в независимых пунктах формулы изобретения. В зависимых пунктах формулы изобретения идея настоящего изобретения получает дальнейшее развитие.

Соответственно, в первом аспекте настоящего изобретения предложен способ изготовления пищевых гранул, содержащих липид, соль, крахмал, гигроскопичное пищевое сырье и необязательно сухие специи, который включает стадии, на которых:

a) покрывают гигроскопичное пищевое сырье липидом или частью липида;

b) смешивают покрытое гигроскопичное пищевое сырье с солью, крахмалом и необязательно сухими специями;

c) регулируют влагосодержание в смеси стадии b) до содержания воды 7–13 мас.% (масса во влажном состоянии) путем добавления воды и/или водной композиции с получением в результате влажной массы;

d) выполняют холодную экструзию влажной массы через сито с получением гранул;

e) высушивают гранулы до влагосодержания 1–7 мас.% (масса во влажном состоянии).

Во втором аспекте изобретение относится к пищевым гранулам, полученным посредством способа настоящего изобретения.

Авторы настоящего изобретения неожиданно обнаружили, что при первоначальном покрытии гигроскопичного пищевого сырья жиром и/или маслом перед добавлением других пищевых ингредиентов, таких как соль, крахмалы и необязательно сухие специи, с последующим смачиванием водой или водной влажной композицией эту влажную пищевую массу можно гораздо лучше экструдировать в стандартном оборудовании для влажного гранулирования при комнатной температуре. Выход экструзии гораздо лучше, а риск закупоривания грануляционного оборудования гораздо меньше. Доказательство этого приведено ниже в разделе «Примеры». Таким образом, настоящее изобретение обеспечивает новое решение для более эффективного холодного и влажного гранулирования пищевых масс, которые содержат большее количество гигроскопичного сырья, такого как экстракт из дрожжей или белковые гидролизаты. Кроме того, в данном изобретении также предложена новая технология для фактически холодного гранулирования влажных масс, содержащих большие количества гигроскопичного сырья и сушеных специй, таких как, например, большие количества сухого порошка специй. Это особенно интересно, поскольку гигроскопичное сырье и сухие специи имеют весьма различающееся сродство к воде и различную смачиваемость. До настоящего времени холодная экструзия влажных масс, содержащих эти два вида сырья вместе, была невозможна.

Преимуществом является то, что настоящее изобретение теперь позволяет выполнять холодную экструзию влажной пищевой массы, содержащей гигроскопичное сырье и необязательно сухие специи, более эффективным образом. Технология предшествующего уровня техники не давала такой возможности или обладала лишь ограниченной и сниженной эффективностью.

Более того, холодная экструзия пищевых гранул и, в частности, гранул кулинарных пищевых продуктов является предпочтительной по сравнению с технологиями гранулирования или агломерации, осуществляемыми при повышенных температурах. Это связано с тем, что вкусоароматические добавки и, в частности, вкусоароматические летучие соединения гораздо лучше сохраняются и удерживаются в процессе обработки при охлаждении или при комнатной температуре. Более того, продукты, полученные по технологии гранулирования или агломерации при использовании большого количества гигроскопичного сырья, такого как экстракт из дрожжей или композиции гидролизованного белка, богаты свободными аминокислотами и молекулами сахара. Существует повышенный риск, что при повышенных температурах в таких композициях будут протекать химические реакции, например реакции Майяра, которые привели бы к существенному изменению вкусоароматического профиля и/или цвета таких гранулированных продуктов. Это может быть нежелательным. Следовательно, холодная влажная экструзия пищевого сырья лучше сохраняет естественный аспект аромата, вкуса и цвета исходных ингредиентов в готовых гранулах по сравнению с технологиями горячей экструзии.

Краткое описание графических материалов

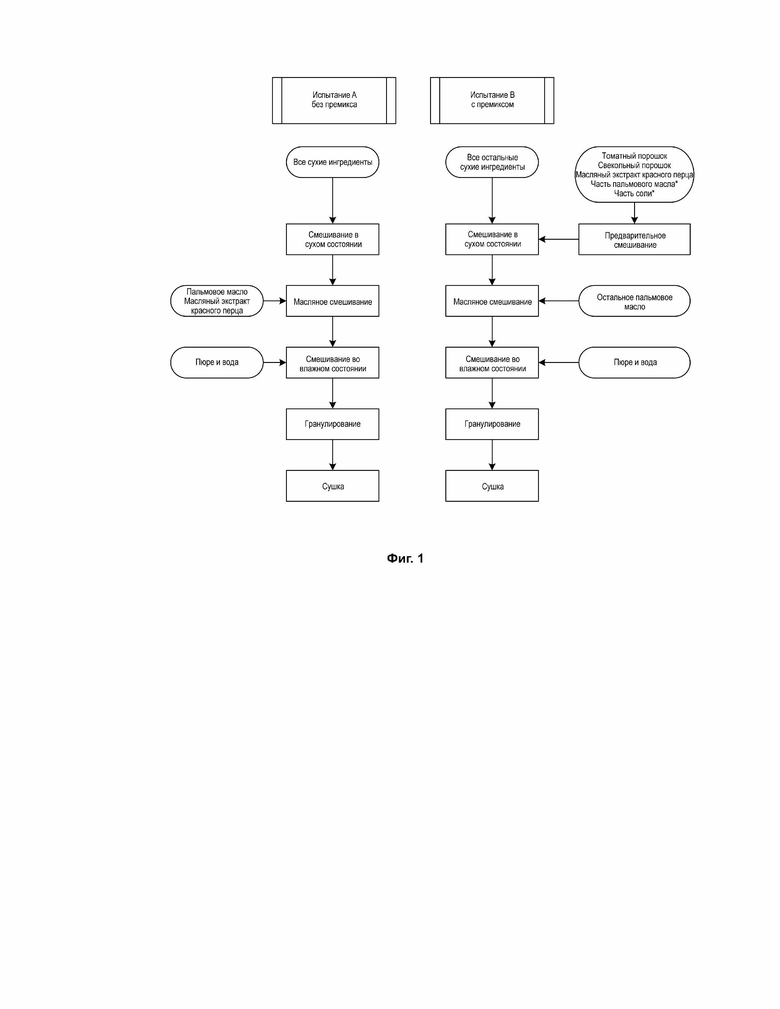

На фиг. 1. представлена технологическая карта способов для испытания A и B.

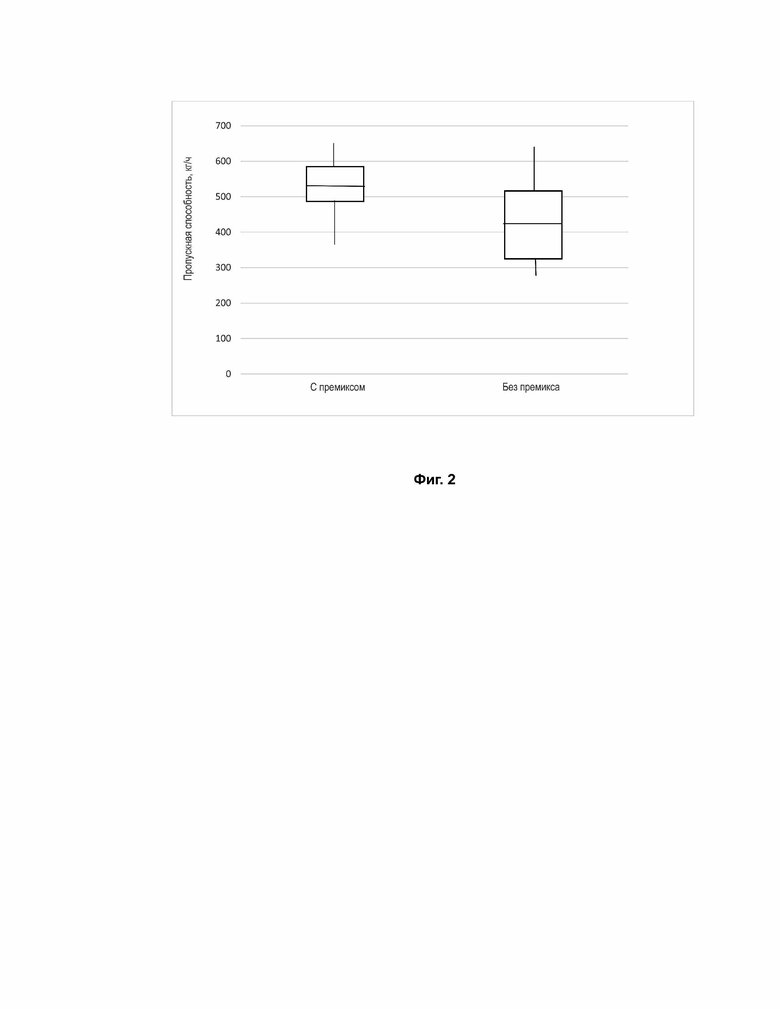

На фиг. 2 представлены результаты пропускной способности гранулирования в испытании A и B.

Подробное описание изобретения

В первом аспекте настоящего изобретения предложен способ изготовления пищевых гранул, содержащих липид, соль, крахмал, гигроскопичное пищевое сырье и необязательно сухие специи, который включает стадии, на которых:

a) покрывают гигроскопичное пищевое сырье липидом или частью липида;

b) смешивают покрытое гигроскопичное пищевое сырье с солью, крахмалом и необязательно сухими специями;

c) регулируют влагосодержание в смеси стадии b) до содержания воды 7–13 мас.% (масса во влажном состоянии) путем добавления воды и/или водной композиции с получением в результате влажной массы;

d) выполняют холодную экструзию влажной массы через сито с получением гранул;

e) высушивают гранулы до влагосодержания 1–7 мас.% (масса во влажном состоянии).

«Пищевые гранулы» в соответствии с настоящим изобретением представляют собой механически устойчивые сыпучие гранулы. Размер гранул в диаметре обычно составляет 0,4–5 мм. Предпочтительно размер гранул в диаметре составляет 0,7–4,0 мм, более предпочтительно 1,0–3,5 мм. В данном случае рассматриваемый диаметр представляет собой наибольший диаметр частицы. Пищевые гранулы обладают хорошей смачиваемостью и растворимостью, например, в горячей воде.

Термин «механически устойчивый» означает, что пищевые гранулы обладают достаточной сопротивляемостью к разрушению во время обычных процедур загрузки и засыпки при различных способах упаковки, например, в индивидуальные упаковки, и при распределении таких упаковок при продаже индивидуальным потребителям.

Термин «соль» в настоящем документе относится к обычной соли или столовой соли, содержащей NaCl.

«Водная композиция» в настоящем документе относится к содержащей воду композиции. Композиция предпочтительно представляет собой влажную композицию пищевого продукта, содержащую воду. Например, водная композиция может представлять собой растительное или фруктовое пюре, растительный или фруктовый сок, ферментационную надосадочную жидкость, жидкий растительный или мясной экстракт или сироп.

«Холодная экструзия через сито» может быть достигнута с помощью специального оборудования для гранулирования, такого как, например, ситовый гранулятор для влажной грануляции, гранулятор с роторной системой или барабанный гранулятор. Сито может представлять собой металлическое сито, пластмассовое сито, сетку или решетку. Размер ячейки сита может находиться в диапазоне от стандартного размера США, равного 8 меш, до около 40 меш. «Холодная» экструзия означает, что экструзию проводят при температуре ниже 35°C. Предпочтительно температура экструзии составляет 5–30°C.

Термин «сушка» в настоящем документе относится к процессу уменьшения конечного влагосодержания в гранулах. Этого можно достичь, например, с помощью непосредственного воздействия на гранулы сухого воздуха температуры окружающей среды, теплого или горячего, вакуумной сушки, сушки в псевдоожиженном слое.

В одном варианте осуществления пищевые гранулы содержат 5–25 мас.% гигроскопичного пищевого сырья в сухом веществе. Предпочтительно пищевые гранулы содержат 7–20 мас.% гигроскопичного пищевого сырья, более предпочтительно 9–16 мас.% в сухом веществе.

В другом варианте осуществления пищевые гранулы содержат сухие специи. Предпочтительно пищевые гранулы содержат 1–25 мас.% сухих специй, более предпочтительно 2–15 мас.%, а еще более предпочтительно от 3,0 до 5, до 7 или до 10 мас.% сухих специй в сухом веществе.

В предпочтительном варианте осуществления пищевые гранулы содержат липид в весовом отношении к гигроскопичному пищевому сырью от 1 : 2 до 1 : 4 в расчете на сухое вещество. Авторы изобретения обнаружили, что этот диапазон является хорошим рабочим диапазоном для эффективного покрытия гигроскопичного пищевого сырья липидом.

Термин «липид» настоящего изобретения относится к маслу, жиру или их комбинации. Предпочтительно липид представляет собой твердое вещество при температуре 30°C или ниже. Дополнительно липид предпочтительно имеет температуру плавления 45°C или выше. В предпочтительном варианте осуществления температура плавления липида находится в диапазоне 45–70°C.

В одном варианте осуществления гигроскопичное пищевое сырье настоящего изобретения относится к растительному гидролизату, мясному гидролизату, экстракту из дрожжей, растительному порошку, мясному порошку или их комбинации. Предпочтительно гигроскопичное пищевое сырье представляет собой экстракт из дрожжей, гидролизованный растительный порошок, гидролизат соевых белков, томатный порошок и/или луковый порошок.

Гранулы настоящего изобретения содержат крахмал. Крахмал может быть представлен в форме очищенного натурального или модифицированного крахмала, такого как, например, кукурузный крахмал, картофельный крахмал, тапиоковый крахмал, гороховый крахмал, рисовый крахмал или их комбинация. Крахмал также может быть представлен в форме муки, такой как, например, пшеничная мука, кукурузная мука, рисовая мука или их комбинация. Крахмал также может представлять собой комбинацию очищенного натурального или модифицированного крахмала и муки. Предпочтительно крахмал присутствует в пищевых гранулах в количестве 20–60 мас.% (масса в сухом состоянии).

В предпочтительном варианте осуществления пищевые гранулы настоящего изобретения содержат крахмал в неклейстеризованной форме.

В одном варианте осуществления сухие специи добавляют на стадии b) настоящего способа в форме порошка. Предпочтительно сухие специи выбраны из группы, состоящей из кумина, корицы, аниса звездчатого, перца, перца чили, куркумы, имбиря или их комбинации.

В другом варианте осуществления стадию a) способа настоящего изобретения проводят при температуре 35–85°C, предпочтительно 45–70°C. При этих температурах липид находится в жидком состоянии и, таким образом, способен оптимально покрывать гигроскопичное пищевое сырье.

В дополнительном варианте осуществления стадии b), c) и d) способа настоящего изобретения проводят при температуре 5–30°C, предпочтительно 15–25°C. При этих температурах липид предпочтительно вновь отвердевает, и, следовательно, можно гарантировать, что в процессе обработки на этих стадиях покрытие гигроскопичного пищевого сырья липидом хорошо сохраняется. Покрытие гигроскопичного пищевого сырья во время этих стадий помогает уменьшить захват воды указанным гигроскопичным сырьем, что таким образом предотвращает полное ожижение этого сырья. Таким образом, на этих стадиях также улучшается доступность воды, что позволяет лучше смачивать остальные ингредиенты, в частности сухие специи, при этом сохраняется присутствие гигроскопичного сырья с покрытием. Эта подходящая процедура смачивания всех ингредиентов массы смеси впоследствии приводит к лучшей эффективности и лучшему результату холодной экструзии указанной влажной массы через сито с получением пищевых гранул.

На стадии e) способа настоящего изобретения гранулы высушивают до влагосодержания 1–7 мас.% (масса во влажном состоянии). Предпочтительно гранулы высушивают до влагосодержания 2–6 мас.% или 2,5–5,0 мас.% (масса во влажном состоянии).

В одном варианте осуществления в способе настоящего изобретения не используют связующего агента, представляющего собой пищевую камедь. Следовательно, пищевые гранулы настоящего изобретения не содержат связующего агента, представляющего собой пищевую камедь. Не присутствующая в пищевых гранулах пищевая камедь предпочтительно выбрана из группы агар-агара, альгината, каррагинана, камеди кассии, целлюлозной камеди, геллановой камеди, гуаровой камеди, конжаковой камеди, камеди бобов рожкового дерева, пектиновой камеди и ксантановой камеди. В настоящее время потребители все больше предпочитают пищевые продукты, изготовленные только из натуральных пищевых ингредиентов и без содержания каких-либо пищевых добавок. Таким образом, в настоящем изобретении теперь предложено новое решение для изготовления пищевых гранул, для которого больше не требуется применение пищевой добавки, такой как пищевая камедь, в качестве связующего вещества. Полученные в результате продукты являются более натуральными, содержат меньше пищевых добавок или не содержат их вообще и, следовательно, наиболее предпочтительными для большинства потребителей в настоящее время.

Во втором аспекте изобретение относится к пищевым гранулам, полученным посредством способа настоящего изобретения. В частности, пищевые гранулы настоящего изобретения могут представлять собой концентрированный суп, концентрированный соус, приправы, специи и пряности или гарнир.

Специалистам в данной области будет очевидно, что все описанные в настоящем документе элементы настоящего изобретения можно свободно комбинировать. В частности, элементы, описанные по отношению к способу настоящего изобретения, можно комбинировать с продуктом, полученным посредством способа настоящего изобретения, и наоборот. Кроме того, можно комбинировать элементы, описанные для различных вариантов осуществления настоящего изобретения.

Дополнительные преимущества и элементы настоящего изобретения очевидны из фигур и примеров.

Пример 1

Проводили две серии испытаний с одними и теми же ингредиентами, но с различными последовательностями смешивания. Перечень используемых ингредиентов приведен в таблице 1. На фиг. 1 показана технологическая карта используемых способов: испытание A, «стандартный» способ влажного гранулирования без отдельного покрытия гигроскопичного сырья (т. е. без предварительного смешивания); и испытание B, способ настоящего изобретения с покрытием гигроскопичного сырья в премиксе.

Таблица 1. Перечень ингредиентов

Испытание A (без премикса)

1) В ходе испытания использовали пальмовое масло (температура плавления 33–39°C). Его плавили и выдерживали при температуре 65°C.

2) В плужном смесителе тщательно смешивали вместе все сухие ингредиенты: 26,36 части кристаллического сырья (соль, сахар, лимонная кислота, 1,07 части усилителя вкусоароматических свойств), 3,35 части специй (смесь перца, корицы, кумина и анисового порошка), 41,83 части сырья крахмала/муки и другие ингредиенты (вкусоароматические добавки, цельное сухое молоко), 9,62 части гигроскопичного сырья (томатный и свекольный порошок, экстракт из дрожжей) с перемешиванием в течение 3 мин.

3) Добавляли эту смесь в плужный смеситель и перемешивали в течение еще 3 мин.

4) Медленно вводили 5,06 части пальмового масла и 0,22 части масляного экстракта красного перца в плужный смеситель и перемешивали в течение еще 1,5 мин.

5) Добавляли растительные пюре в плужный смеситель и перемешивали в течение еще 3 мин.

6) Выпускали влажную массу в промежуточный сосуд.

7) Медленно добавляли влажную массу в гранулятор с двумя шпиндельными головками и экструдировали влажную массу через сито с получением гранул.

8) Регистрировали пропускную способность гранулятора.

Испытание B (с премиксом)

1) В ходе испытания использовали пальмовое масло (температура плавления 33–39°C). Сначала его плавили, и температура пальмового масла составляла 65°C.

2) 4 части соли, 9,24 части гигроскопичного сырья (томатный и свекольный порошок) предварительно смешивали в ленточном смесителе и перемешивали в течение 2 мин.

3) 3 части пальмового масла и 0,22 части масляного экстракта красного перца медленно добавляли сверху на гигроскопичное сырье и перемешивали в течение 1,5 мин. Эту смесь называют «премиксом». После перемешивания ее охлаждали до 30°C.

4) Смешивали все остальные сухие ингредиенты вместе в плужном смесителе: 22,36 части кристаллического сырья, 3,35 части специй, 41,83 части сырья крахмала/муки и другие ингредиенты и поддерживали перемешивание в течение 3 мин.

5) Добавляли «премикс» в плужный смеситель и перемешивали в течение еще 3 мин.

6) Вводили остальную часть пальмового масла в плужный смеситель и перемешивали в течение 1,5 мин.

7) Добавляли растительные пюре в плужный смеситель и перемешивали в течение 3 мин.

8) Выпускали влажную массу в промежуточный сосуд.

9) Медленно добавляли влажную массу в гранулятор с двумя шпиндельными головками и экструдировали влажную массу через сито с получением гранул.

10) Регистрировали пропускную способность гранулятора.

Результаты и выводы

Хотя в начале пропускная способность в обоих испытаниях была очень высокой (~ 650 кг/ч), через некоторое время эта пропускная способность очень быстро снижалась для испытуемого образца, где влажная масса не была предварительно смешана (испытание A). Средняя пропускная способность в испытании A составляла 406 кг/ч, в то время как средняя пропускная способность в испытании B оставалась повышенной и составляла более 562 кг/ч.

Пояснительная надпись к фиг. 2:

1. *величина P <0,05 указывает на то, что пропускная способность в этих испытаниях статистически значимо различается

2. Середина диаграммы межквартильного размаха 50% данных

• Верхняя линия Q3 (третий квартиль). 75% данных меньше или равны этому значению.

• Средняя линия Q2 (медиана). 50% данных меньше или равны этому значению.

• Нижняя линия Q1 (первый квартиль). 25% данных меньше или равны этому значению

Можно сделать вывод о том, что посредством изменения последовательности смешивания в способе с одной и той же рецептурой можно было уменьшить влагоемкость влажной массы и, таким образом, улучшить пропускную способность гранулирования через одно и то же сито.

Пример 2. Приготовление 14% томатного супа

20,82 кг томатного порошка и 6 кг NaCl добавляли в смеситель Ледиге для смешивания в сухом состоянии в течение 3 мин.

Готовили премикс описанной выше смеси с 6,12 кг масла в течение 1,5 мин, при этом масло следовало сначала растопить при температуре 60–70°C, в данном случае соотношение масла и томата составляет 1 : 3,4. Эта стадия предварительного смешивания предназначена для защиты чувствительных к влаге ингредиентов томатного порошка от поглощения влаги.

Премикс дополнительно смешивали с дополнительными объемообразующими ингредиентами — 7,2 кг NaCl, 23,3 кг сахара, 59,42 кг крахмала и 5,03 кг специй — в сухом состоянии в течение 3 мин.

Впоследствии добавляли остальные 1,47 кг масла (сначала растопленного при температуре 65°C) при перемешивании в течение 1,5 мин.

Наконец, добавляли 8,25 кг свежеизмельченного растительного пюре, предварительно смешанного с 0,18 кг томатного порошка. После этого в смеситель добавляли воду в количестве 3,8 кг и перемешивали во влажном состоянии в течение 3–4 мин.

Влагосодержание в конечной влажной массе составляло около 13,69%, впоследствии смесь переносили в гранулятор с двумя шпиндельными головками для гранулирования.

На стадии гранулирования для гранулирования использовали решетку ПЭТ, которая обладает хорошими свойствами высокой сопротивляемости износу, низким коэффициентом трения.

После этого гранулы высушивали в сушилке с псевдоожиженным слоем, и влагосодержание готового продукта составляет около 6,4%, а достигнутый выход — 74%.

Пример 3. Приготовление 15% томатного супа

22,32 кг томатного порошка и 6 кг NaCl добавляли в смеситель Ледиге для смешивания в сухом состоянии в течение 3 мин.

Готовили премикс описанной выше смеси с 6,56 кг масла в течение 1,5 мин, при этом масло следовало сначала растопить при температуре 60–70°C, в данном случае соотношение масла и томата составляет 1 : 3,4.

Премикс дополнительно смешивали с дополнительными объемообразующими ингредиентами — 7,2 кг NaCl, 23,3 кг сахара, 59,42 кг крахмала и 5,03 кг специй — в сухом состоянии в течение 3 мин.

Впоследствии добавляли остальные 1,03 кг масла (сначала растопленного при температуре 65°C) при перемешивании в течение 1,5 мин.

Наконец, добавляли 8,25 кг свежеизмельченного растительного пюре, предварительно смешанного с 0,18 кг томатного порошка. После этого в смеситель добавляли воду в количестве 4,5 кг и перемешивали во влажном состоянии в течение 4 мин.

Влагосодержание конечной влажной массы составляло около 12,84%. Затем смесь переносили в гранулятор с двумя шпиндельными головками для гранулирования.

На стадии гранулирования для гранулирования использовали решетку ПЭТ, которая обладает хорошими свойствами высокой сопротивляемости износу, низким коэффициентом трения.

После этого гранулы высушивали в сушилке с псевдоожиженным слоем, и влагосодержание готового продукта составляет около 5,6%, а достигнутый выход — 50%.

Пример 4. Приготовление 13% супа из гидролизованного растительного белка (ГРБ)

19,31 кг порошка ГРБ и 6 кг NaCl добавляли в смеситель Ледиге для смешивания в сухом состоянии в течение 3 мин.

Готовили премикс описанной выше смеси с 5,68 кг масла в течение 1,5 мин, при этом масло следовало сначала растопить при температуре 60–70°C, в данном случае соотношение масла и гидролизата растительного белка (ГРБ) составляет 1 : 3,4. Стадия предварительного смешивания предназначена для защиты чувствительных к влаге ингредиентов порошка ГРБ от поглощения влаги.

Премикс дополнительно смешивали с дополнительными объемообразующими ингредиентами — 7,2 кг NaCl, 59,42 кг крахмала и 5,03 кг специй — в сухом состоянии в течение 3 мин.

Впоследствии добавляли остальные 1,91 кг масла (сначала растопленного при температуре 65°C) при перемешивании в течение 1,5 мин.

Наконец, добавляли 8,25 кг свежеизмельченного растительного пюре, предварительно смешанного с 0,18 кг порошка ГРБ. После этого в смеситель добавляли воду в количестве 0,2 кг и перемешивали во влажном состоянии в течение 3 мин.

Влагосодержание конечной влажной массы составляло около 10,8%. Затем смесь переносили в гранулятор для гранулирования.

На стадии гранулирования для гранулирования использовали решетку ПЭТ, которая обладает хорошими свойствами высокой сопротивляемости износу, низким коэффициентом трения.

После этого гранулы высушивали в сушилке с псевдоожиженным слоем, и влагосодержание готового продукта составляет около 3,85%, а достигнутый выход — 74,5%.

Результаты примеров 2–4 приведены в таблице 2.

Таблица 2

Содержание масла (5,06%), содержание крахмала (39,6%), содержание соли и сахара (24,4%) и содержание специй (3,35%) были идентичными для всех трех примеров.

Сравнительные примеры к примерам 2 и 3 без предварительного смешивания и покрытия томатного порошка

В способе, в котором томатный порошок предварительно не покрывали жиром в премиксе, по рецептурам примера 2 и 3 было невозможно получить какие-либо существенные количества гранул. Выход продукции в обоих случаях был намного ниже 50%. Фактически в обоих случаях происходило комкование смеси ингредиентов в грануляторе и закупоривание аппарата. Нейлоновая решетка, используемая в этих грануляторах, во всех случаях ломалась вскоре после начала производства. Установить выход продукции было невозможно.

Пример 5. Приготовление 12% томатного супа

Проводили две серии испытаний таким же образом, как и в примере 1.

Перечень ингредиентов приведен в таблице 3.

Таблица 3. Перечень ингредиентов

Испытание без премикса

В смесителе Ледиге тщательно смешивали вместе все сухие ингредиенты: 18,01 кг томатного порошка, 1,94 кг порошка красителя, 13,2 кг NaCl, 23,3 кг сахара, 59,42 кг крахмала, 1,6 кг I + G, 1,38 кг кислоты, 3,33 кг пшеничной муки, 5,72 кг сухого молока, 0,3 кг вкусоароматических добавок, 0,57 кг порошка экстракта из дрожжей и 5,03 кг специй в сухом состоянии в течение 3 мин.

В смеситель медленно вводили 7,59 кг пальмового масла (сначала растопленного при 65°C) и 0,33 кг красителя масляного экстракта красного перца и перемешивали в течение еще 1,5 мин.

В смеситель добавляли 8,25 кг свежеизмельченного растительного пюре, затем добавляли воду в количестве 4,4 кг и перемешивали в течение 4 мин.

Влагосодержание в конечной влажной массе составляло около 13,09%, впоследствии смесь переносили в гранулятор с двумя шпиндельными головками для гранулирования.

На стадии гранулирования для гранулирования использовали нейлоновую решетку.

После этого гранулы высушивали в сушилке с псевдоожиженным слоем, и влагосодержание готового продукта составляло около 6,1%, а достигнутый выход — 55%.

Испытание с премиксом

17,83 кг томатного порошка, 1,94 кг порошка красителя и 6 кг NaCl добавляли в смеситель Ледиге для смешивания в сухом состоянии в течение 3 мин.

Впоследствии готовили премикс описанной выше смеси с 5,24 кг пальмового масла и 0,33 кг красителя масляного экстракта красного перца в течение 1,5 мин, при этом пальмовое масло предварительно растапливали и выдерживали при температуре 65°C. Достигнутое соотношение масла и томата составляло 1 : 3,4. Эта стадия предварительного смешивания предназначена для защиты чувствительных к влаге ингредиентов томатного порошка от поглощения влаги.

Впоследствии премикс дополнительно смешивали с другими сухими ингредиентами, т.е. 7,2 кг NaCl, 23,3 кг сахара, 59,42 кг крахмала, 1,6 кг IMP + GMP, 1,38 кг кислоты, 3,33 кг пшеничной муки, 5,72 кг сухого молока, 0,3 кг вкусоароматических добавок, 0,57 кг порошка экстракта из дрожжей и 5,03 кг специй в сухом состоянии в течение 3 мин.

Затем добавляли остальные 2,35 кг пальмового масла (растопленного при 65°C) при непрерывном перемешивании в течение еще 1,5 мин.

Впоследствии в смеситель добавляли 8,25 кг свежеизмельченного растительного пюре, предварительно смешанного с 0,18 кг томатного порошка, и перемешивали. После этого в смеситель добавляли воду в количестве 4,4 кг при перемешивании во влажном состоянии в течение 4 мин.

Влагосодержание конечной влажной массы составляло около 13,00%. Впоследствии смесь переносили в гранулятор с двумя шпиндельными головками для гранулирования.

На стадии гранулирования для гранулирования использовали решетку ПЭТ, которая обладает хорошими свойствами высокой сопротивляемости износу, низким коэффициентом трения.

После этого гранулы высушивали в сушилке с псевдоожиженным слоем и определяли влагосодержание готового продукта. Оно составляло около 6,0%, а достигнутый выход продукции — 85%.

Результат и выводы

Для партии без премикса (объем 150 кг) пропускная способность снизилась очень быстро, средняя пропускная способность составляла 246 кг/ч. Образование комков быстро увеличивалось со временем. Уже через 20 мин после запуска производства (в результате которого впоследствии было получено 82 кг сухих гранул) нейлоновая решетка, используемая в качестве сита, сломалась, и аппарат закупорился. Впоследствии производство было остановлено, и расчетный выход в течение этих первых 20 мин составлял 55%.

Однако для партии с премиксом (объем 150 кг) пропускная способность гранулирования была стабильной в течение всего процесса гранулирования, и были получены гранулы хорошего качества. Средняя пропускная способность составляла 281 кг/ч, выход составлял 85%. (В данном случае скорость гранулирования устанавливали на 25 Гц). Результаты приведены в таблице 4.

Таблица 4

Содержание масла (5,06%), содержание крахмала (39,6%), содержание соли и сахара (24,4%) и содержание специй (3,35%) были идентичны для обоих примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИЩЕВЫХ ГРАНУЛ | 2016 |

|

RU2733655C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПИТКОВ МОМЕНТАЛЬНОГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2317731C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПИТКОВ МОМЕНТАЛЬНОГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2605767C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНСТАНТ-ПРОДУКТОВ НА ОСНОВЕ КОНЦЕНТРАТОВ ПЛОДОВО-ЯГОДНЫХ СОКОВ, СОДЕРЖАЩИХ РАЗЛИЧНЫЕ ФУНКЦИОНАЛЬНЫЕ ДОБАВКИ | 2014 |

|

RU2608729C2 |

| ТВЕРДЫЙ ФАРМАЦЕВТИЧЕСКИЙ ПРЕПАРАТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2021 |

|

RU2809722C1 |

| ЖИРОВЫЕ ГРАНУЛЫ, СОДЕРЖАЩИЕ СТЕРИН, И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ДИСПЕРСИИ С ИХ УЧАСТИЕМ | 2006 |

|

RU2379905C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУЛЬОННОЙ ТАБЛЕТКИ ИЛИ БУЛЬОННОГО КУБИКА | 2018 |

|

RU2763540C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ДЛЯ ПИГМЕНТИРОВАННОЙ МОЛОДИ ТРЕПАНГА | 2013 |

|

RU2536633C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ И КОРМОВАЯ ДОБАВКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1994 |

|

RU2093999C1 |

| Способ изготовления комбикорма для рыб ценных пород | 2024 |

|

RU2838572C1 |

Изобретение относится к пищевой промышленности. Предложен способ изготовления пищевых гранул, согласно которому покрывают гигроскопичное пищевое сырье липидом, смешивают покрытое гигроскопичное пищевое сырье с солью, крахмалом и необязательно сухими специями, регулируют влагосодержание в смеси путем добавления воды и/или водной композиции с получением в результате влажной массы, проводят холодную экструзию влажной массы через сито с получением гранул. Полученные гранулы подвергают процессу сушки. Изобретение обеспечивает получение продукта с улучшенными свойствами. 2 н. и 13 з.п. ф-лы, 2 ил., 4 табл., 5 пр.

1. Способ изготовления пищевых гранул, содержащих липид, соль, крахмал, гигроскопичное пищевое сырье и необязательно сухие специи, который включает стадии, на которых:

a) покрывают гигроскопичное пищевое сырье липидом;

b) смешивают покрытое гигроскопичное пищевое сырье с солью, крахмалом и необязательно сухими специями;

c) регулируют влагосодержание в смеси стадии b) до содержания воды 7–13 мас.% (масса во влажном состоянии) путем добавления воды и/или водной композиции с получением в результате влажной массы;

d) выполняют холодную экструзию влажной массы через сито с получением гранул;

e) высушивают гранулы до влагосодержания 1–7 мас.% (масса во влажном состоянии).

2. Способ по п. 1, в котором пищевые гранулы содержат 5–25 мас.% гигроскопичного пищевого сырья в сухом веществе.

3. Способ по п. 1 или 2, в котором пищевые гранулы содержат 1–25 мас.% сухих специй в сухом веществе.

4. Способ по одному из предшествующих пунктов, в котором пищевые гранулы содержат липид в весовом соотношении к гигроскопичному пищевому сырью от 1:2 до 1:4 в расчете на сухое вещество.

5. Способ по одному из предшествующих пунктов, в котором липид представляет собой масло, жир или их комбинацию.

6. Способ по одному из предшествующих пунктов, в котором гигроскопичное пищевое сырье представляет собой растительный гидролизат, мясной гидролизат, экстракт из дрожжей, растительный порошок, мясной порошок или их комбинацию.

7. Способ по одному из предшествующих пунктов, в котором пищевые гранулы содержат 20–60 мас.% (масса в сухом состоянии) крахмала.

8. Способ по одному из предшествующих пунктов, в котором пищевые гранулы содержат крахмал в неклейстеризованной форме.

9. Способ по одному из предшествующих пунктов, в котором сухие специи добавляют на стадии b) в форме порошка.

10. Способ по одному из предшествующих пунктов, в котором сухие специи выбраны из группы, состоящей из кумина, корицы, аниса звездчатого, перца, перца чили, куркумы, имбиря или их комбинации.

11. Способ по одному из предшествующих пунктов, в котором стадию a) проводят при температуре 35–85°C, предпочтительно 45–70°C.

12. Способ по одному из предшествующих пунктов, в котором стадии b), c) и d) проводят при температуре 5–30°C, предпочтительно 15–25°C.

13. Способ по одному из предшествующих пунктов, в котором пищевые гранулы не содержат связующего агента, представляющего собой пищевую камедь.

14. Пищевые гранулы, полученные по одному из пп. 1–13.

15. Пищевые гранулы по п. 14, представляющие собой концентрированный суп, концентрированный соус, приправу, специи и пряности или гарнир.

| WO 2011069885 A1, 16.06.2011 | |||

| ЖИРОВЫЕ ГРАНУЛЫ И СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОЙ ДИСПЕРСИИ С ИХ УЧАСТИЕМ | 2006 |

|

RU2379906C2 |

| МИКРОКАПСУЛЫ | 2004 |

|

RU2359662C2 |

| ГРАНУЛИРОВАННЫЙ ПИЩЕВОЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2264135C2 |

| СПОСОБ ПРОИЗВОДСТВА СЫПУЧЕГО БЫСТРО РАСПЫЛЯЕМОГО ИЛИ РАСТВОРЯЕМОГО ГРАНУЛИРОВАННОГО ПРОДУКТА | 1997 |

|

RU2177694C2 |

| US 20100124586 A1, 10.05.2010. | |||

Авторы

Даты

2020-01-31—Публикация

2016-05-11—Подача