Область техники, к которой относится изобретение

Варианты реализации настоящего изобретения относятся к устройству и способам для контроля микроструктуры металлической мишени. В частности, хотя и не исключительно, некоторые варианты реализации настоящего изобретения относятся к устройству и способам для калибровки электромагнитных датчиков. В частности, хотя и не исключительно, некоторые варианты реализации изобретения относятся к контролю формирования микроструктуры металлической мишени.

Уровень техники

Во время технологической обработки металлов, например, стали, прокатывание металла сопровождается управляемым охлаждением. Во время технологической обработки, в частности, во время процесса охлаждения, микроструктура металла эволюционирует до окончательной микроструктуры обработанного металла. Микроструктура обработанного металла влияет на многие аспекты параметров металла, например, на предельную прочность.

Обычные методики анализа микроструктуры являются разрушающими и предполагают изъятие из массива образцов для анализа, например, конца катушки обрабатываемого материала. Это отнимает много времени, является дорогостоящим, не позволяет осуществлять непрерывный контроль и допускает оценку только малой доли обрабатываемого материала.

Когда обрабатываемый материал - сталь, то известно, что электромагнитные методики могут контролировать фазовые превращения в стали посредством детектирования изменения ферромагнитной фазы вследствие изменений электрической проводимости и магнитной проницаемости в объеме стали. Кроме того, если катушка помещена вблизи обрабатываемой стали, то это приводит к изменению измеряемого импеданса для катушки, поскольку и проводимость, и магнитная проницаемость зависят от микроструктуры стали. Например, аустенит, - устойчивая фаза железа при повышенных температурах, является парамагнитной, тогда как устойчивые низкотемпературные фазы - феррит, перлит, бейнит и мартенсит, являются ферромагнитными ниже температуры Кюри, приблизительно 760°C. Свойства стали значительно варьируются в зависимости от объемных долей этих фаз, которые в значительной степени определяются скоростью охлаждения и содержанием легирующих добавок в стали.

Однако имеются проблемы контроля в реальном времени электромагнитных свойств металлов во время обработки. Много проблем возникает из-за внешних условий, связанных с обработкой металлов, таких как, нагрев, влагопоглощение, влажность в атмосфере и т.д.

Задача вариантов реализации изобретения заключается в том, чтобы, по меньшей мере, смягчить одну или более проблем предшествующего уровня техники.

Раскрытие изобретения

В соответствии с аспектами изобретения, предложены устройство и способы, определенные в приложенной формуле изобретения.

В соответствии с аспектом изобретения, предложен электромагнитный датчик для детектирования микроструктуры металлической мишени, содержащий: средство для предоставления магнитного поля; магнитометр для детектирования магнитного поля, индуцированного в металлической мишени; и схему калибровки для создания опорного магнитного поля для калибровки блока датчика.

Электромагнитный датчик может содержать множество схем калибровки. Каждая из множества схем калибровки может быть выполнена с возможностью создания магнитного поля в соответствующем частотном диапазоне. Каждая из множества схем калибровки может содержать соответствующий импеданс. Одна или более схем калибровки могут содержать калибровочную катушку. Электромагнитный датчик может содержать средство управления для селективного управления созданием опорного магнитного поля. Опорное магнитное поле может быть создано электрическим током, индуцированным в схеме калибровки магнитным полем. Магнитометр может быть индукционной детекторной катушкой или датчиком Холла. Электромагнитный датчик может содержать магнитный сердечник. Магнитный сердечник может быть U-образным или H-образным. Магнитометр может быть размещен вблизи полюса сердечника. Средство для создания магнитного поля может содержать одну или более возбуждающих катушек. Электромагнитный датчик может содержать блок управления, выполненный с возможностью определения периода калибровки и селективной активизации схемы калибровки в течение периода калибровки. Блок управления может быть выполнен с возможностью определения периода калибровки на основании сигнала детектирования, выводимого от магнитометра. Блок управления может быть выполнен с возможностью определения периода калибровки на основании сигнала детектирования, выводимого от магнитометра, и предварительно заданного опорного уровня. Блок управления может содержать входное устройство для приема сигнала от производственного устройства, указывающего период между металлическими мишенями, причем блок управления выполнен с возможностью определения периода калибровки на этом основании. Блок управления может быть выполнен с возможностью селективного управления множеством схем калибровки. Блок управления может быть выполнен таким образом, чтобы инициировать вывод соответствующей частоты каждой из множества схем калибровки.

В соответствии с аспектом изобретения, предложен способ калибровки электромагнитного датчика, содержащий: предоставление возбуждающего магнитного поля; инициирование вывода калибровочного магнитного поля схемой калибровки; прием результирующего магнитного поля в одном или более магнитометрах; и определение калибровки электромагнитного датчика на основании результирующего магнитного поля.

Возбуждающее магнитное поле может включать в себя многочастотный сигнал. Способ может содержать инициирование вывода калибровочного магнитного поля в соответствующем частотном диапазоне каждой из множества схем калибровки и определение калибровки магнитного датчика в каждом соответствующем частотном диапазоне. Способ может содержать определение разности фаз между возбуждающим магнитным полем и результирующим магнитным полем. Способ может содержать определение периода калибровки и инициирование создания калибровочного магнитного поля в течение периода калибровки схемой калибровки. Период калибровки может быть периодом между металлическими мишенями. Период калибровки может быть определен в соответствии с выходным сигналом от одного или более магнитометров. Период калибровки может быть определен на основании выходного сигнала от одного или более магнитометров при отсутствии калибровочного магнитного поля. Период калибровки может быть определен в соответствии с входным сигналом, принятым от технологической обработки.

В соответствии с аспектом изобретения, предложена система для контроля микроструктуры металлической мишени, содержащая: множество электромагнитных датчиков для вывода магнитного поля, детектирования результирующего магнитного поля и вывода сигнала детектирования в ответ на это; и блок управления, выполненный с возможностью приема сигналов детектирования от множества электромагнитных датчиков и определения микроструктуры металлической мишени на множестве магнитных датчиков.

Множество магнитных датчиков может быть размещено в направлении движения металлической мишени. Множество магнитных датчиков могут быть разнесены в зоне охлаждения технологической обработки металлической мишени. Блок управления может быть выполнен с возможностью определения изменения фазы между выходным магнитным полем и результирующим магнитным полем для каждого из множества магнитных датчиков. Блок управления может быть выполнен с возможностью определения эволюции микроструктуры металлической мишени.

В соответствии с аспектом изобретения, предложена технологическая обработка, содержащая систему согласно аспекту изобретения, причем блок управления выполнен с возможностью вывода сигнала, указывающего превращение фазы металлической мишени, и в ответ на это управляются один или более параметров технологической обработки. Один или более параметров могут быть параметрами процесса охлаждения металлической мишени.

В соответствии с аспектом изобретения, предложен способ контроля микроструктуры металлической мишени, содержащий: вывод магнитного поля во множестве электромагнитных датчиков; детектирование результирующего магнитного поля во множестве магнитных датчиков; и определение микроструктуры металлической мишени в каждом из множества магнитных датчиков.

Микроструктура может быть определена на основании фазового отклика результирующего магнитного поля относительно выходного магнитного поля. Микроструктура может быть определена на основании величины результирующего магнитного поля относительно выходного магнитного поля. Способ может содержать определение скорости изменения микроструктуры металлической мишени. Способ может содержать вариацию одного или более параметров технологической обработки в ответ на определенную микроструктуру. Один или более параметров могут содержать параметры охлаждения металлической мишени.

Краткое описание чертежей

Ниже описываются варианты реализации изобретения, только в качестве примера и в связи с сопровождающими чертежами, на которых:

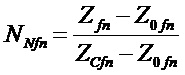

Фиг. 1 изображает схему процесса металлопроизводства или "горячую прокатку";

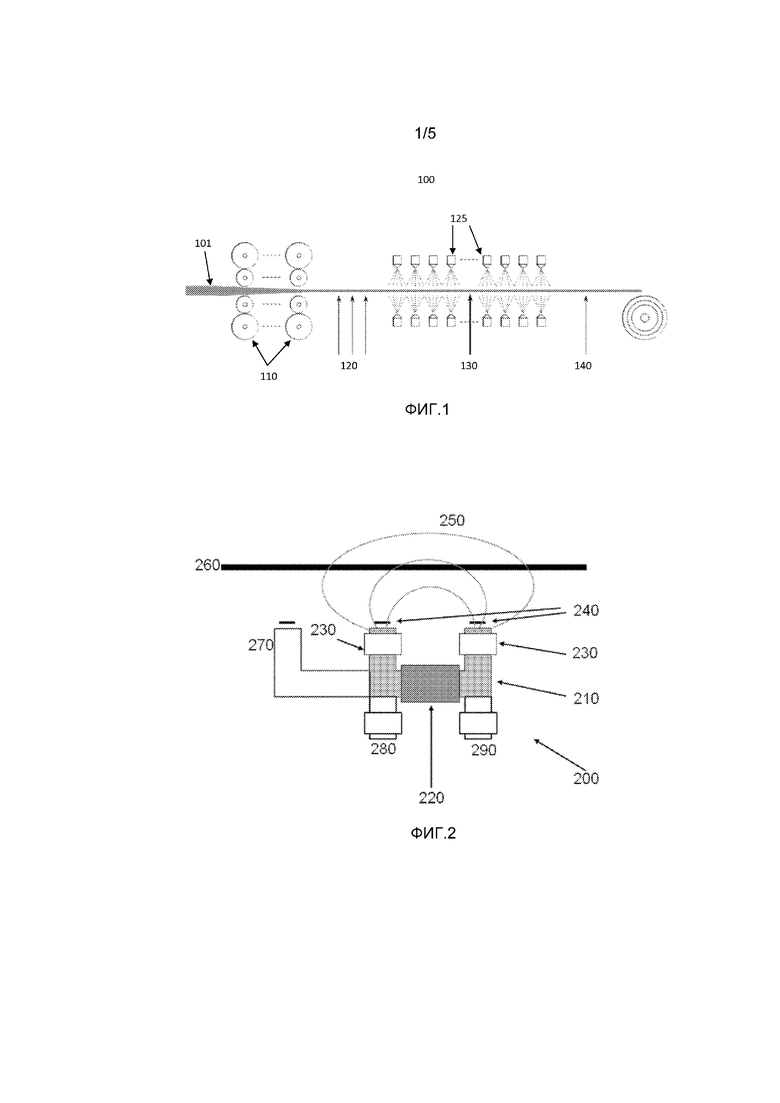

Фиг. 2 - иллюстрация электромагнитного датчика техники предшествующего уровня;

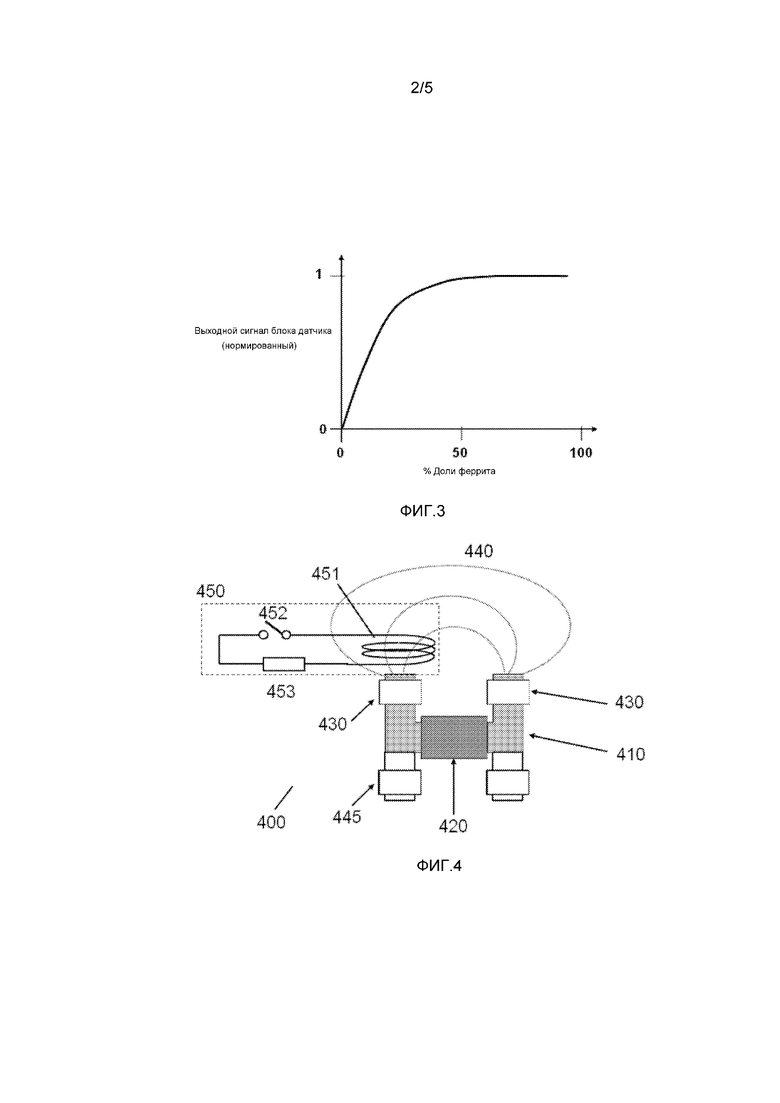

Фиг. 3 - примерный график нормированного выходного сигнала датчика относительно доли феррита;

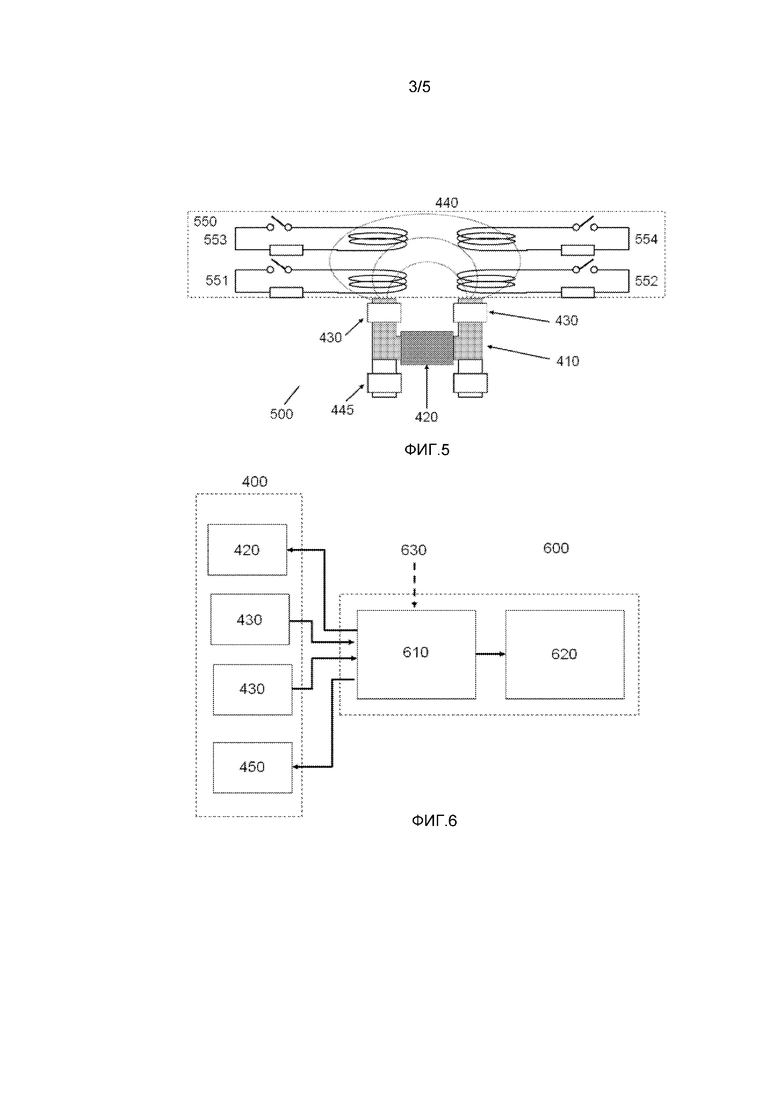

Фиг. 4 - иллюстрация электромагнитного датчика в соответствии с первым вариантом реализации изобретения;

Фиг. 5 - иллюстрация электромагнитного датчика в соответствии со вторым вариантом реализации изобретения;

Фиг. 6 - схема системы в соответствии с вариантом реализации изобретения;

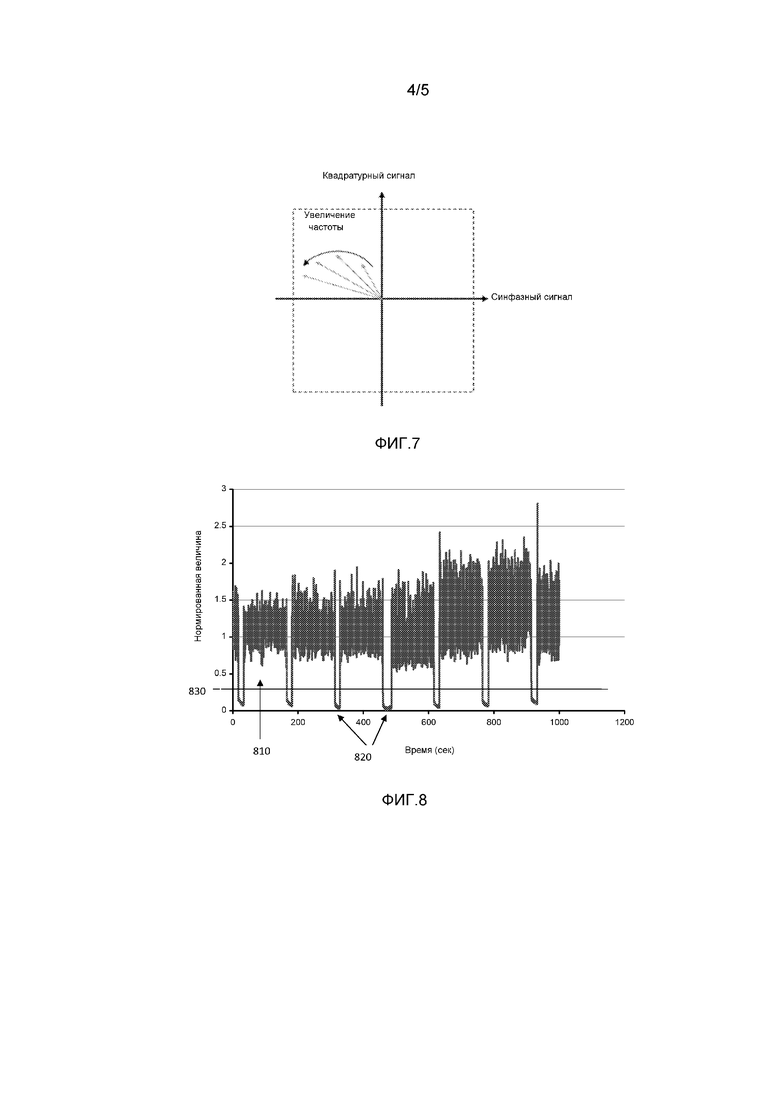

Фиг. 7 - иллюстрация векторов, определяемых при множестве частот сигнала;

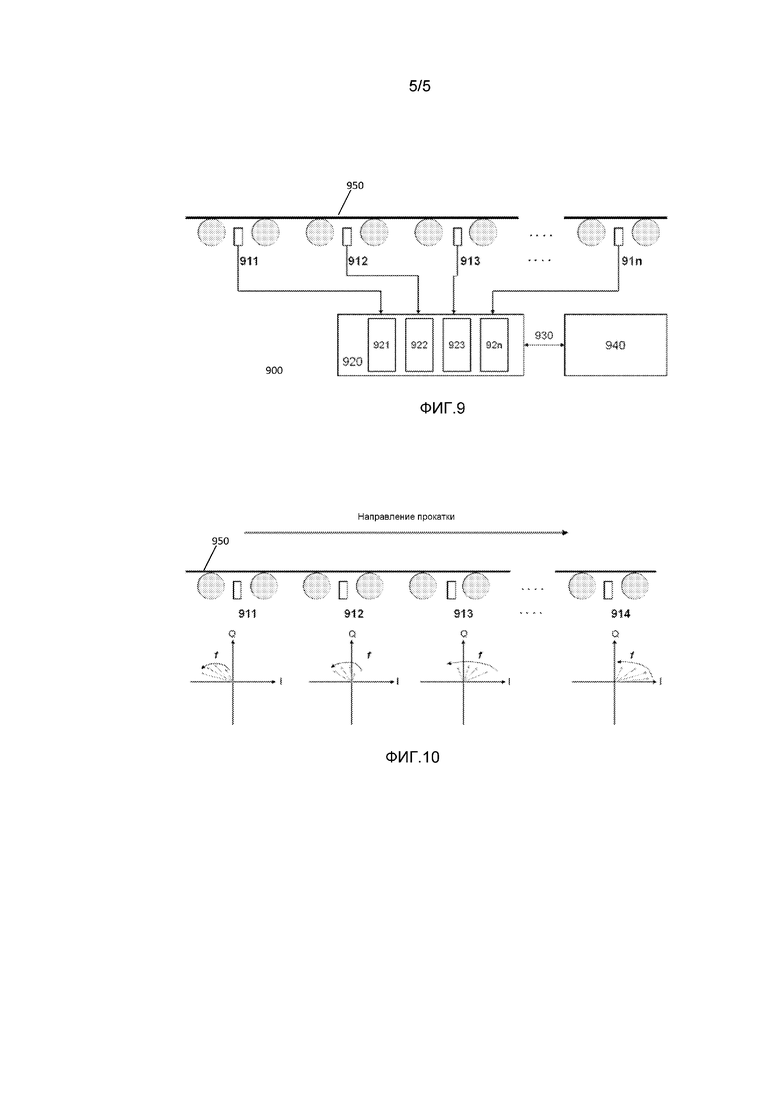

Фиг. 8 - пример выходного сигнала датчика в соответствии с вариантом реализации изобретения;

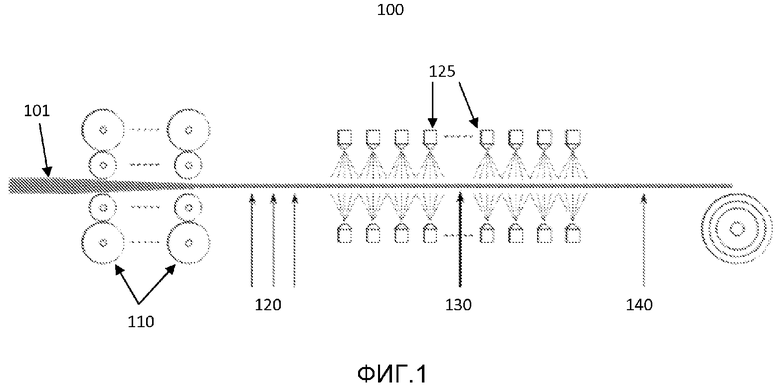

Фиг. 9 - устройство в соответствии с дополнительным вариантом реализации изобретения; и

Фиг. 10 - иллюстрация векторов, определяемых от множества датчиков в соответствии с вариантами реализации изобретения.

Осуществление изобретения

Варианты реализации настоящего изобретения предназначены для уменьшения проблем, связанных с контролем эволюции микроструктуры металлической мишени во время технологической обработки металлической мишени. Примером такой обработки может быть случай производства стали, когда горячая прокатка стали сопровождается последующим контролируемым охлаждением. Однако, должно быть ясно, что варианты реализации настоящего изобретения не ограничиваются использованием стальных мишеней и могут быть использованы с рядом других металлов, включая железосодержащие мишени и мишени из цветного металла. Изменения микроструктуры стали во время контролируемого охлаждения могут быть выявлены измерениями соответствующих электромагнитных свойств материала. Варианты реализации изобретения описываются в связи с обработкой стали. Однако, ясно, что варианты реализации изобретения могут также быть полезными при контроле других металлов, в частности, железосодержащих металлов.

Общий вид стадии металлообработки, иногда называемой как "горячая прокатка", показан на Фиг. 1.

Обрабатываемая сталь 101 прокатывается до требуемой формы и начального размера при одном или более последовательных проходах через один или более корпусов 110 прокатывающих вальцов. Технологическая обработка обычно контролируется одним или более датчиками 120 для измерения толщины, ширины, формы и т.д., и температуры стали. Когда стальная продукция выходит из последнего корпуса 110 прокатывающих вальцов, структура стали обычно представляет собой высокотемпературную гранецентрированную кубическую фазу аустенита.

Поскольку сталь часто охлаждается в ускоренном режиме, с воздухом, водой или масляными хладагентами, которые могут быть поданы к стали через один или множество выпусков 125, расположенных в контролируемой зоне охлаждения, сталь преобразуется в структуру, состоящую из объемно-центрированной кубической ферритовой фазы и карбида, обычно цементита (Fe3C), с морфологией последнего, зависящей от скорости охлаждения и состава. Увеличение скорости охлаждения или содержания сплава приводит к превращению при пониженных температурах, приводя к более мелкой дисперсии карбида и, следовательно, более прочный продукт. Изменяя окончательную микроструктуру, в металлопродукции может быть получен широкий диапазон прочности, от очень низкого содержания углерода, по существу ферритовой структуры, с прочностью на растяжение приблизительно 200Н/мм2, до высокопрочных сталей с прочностью на растяжение выше 1000Н/мм2. Они имеют более высокое содержание углерода с микроструктурами, состоящими из смесей феррита, перлита, бейнита, мартенсита и, в некоторых случаях, известными как TRIP стали, аустенит, который при соответствующем легировании стабилизируется при температурах, вплоть до комнатной. Процесс охлаждения часто детектируется и контролируется одним или более температурными датчиками 140, например, оптическими пирометрами, которые могут быть установлены до и/или после и иногда в специальных зонах в промежутке между выпусками 125.

Представляется полезным контролировать структуру стали во время процесса охлаждения, например, датчиками в пределах контролируемой зоны охлаждения.

Предлагалось множество методик для контроля микроструктуры стали в режиме on-lain, то есть в режиме реального времени, но каждая имеет свои ограничения. Оптические температурные датчики используются для осуществления управления охлаждением с обратной связью, но они подвержены отрицательному влиянию вариаций распыления воды и неоднородным излучением поверхности. Кроме того, температура представляет собой только предполагаемый индикатор микроструктуры, и измеряется только поверхность стали. В лаборатории демонстрировались другие возможные подходы, например, рентгеновская дифракция и лазерный ультразвук, но они не могут быть легко задействованы в зоне водяного охлаждения из-за эффектов распыления воды и из-за тумана.

Предшествующие попытки использования электромагнитных датчиков для контроля микроструктур ограничивались следующими факторами:

1) помехи от других параметров процесса, например, влияние соседних стальных изделий и вариаций отрыва (то есть расстояния между головкой датчика и материалом),

2) ограниченный диапазон детектирования, с откликом датчика, устанавливающимся для долей ферритовой фазы выше типичного 30%-ого содержания феррита. Это представляет собой серьезное ограничение, поскольку в промышленном производстве считается важным контролируемое превращение при намного более высоких долях,

3) трудность обеспечения долговременной работы датчика в неблагоприятных условиях, возникающих в стане горячей прокатки стали, особенно с эффектами теплового дрейфа вследствие повышенных температур, которые такие датчики должны выдерживать.

На Фиг. 2 показан блок датчика техники предшествующего уровня, обозначенный в целом номером 200, для детектирования электромагнитных свойств металлической мишени 260.

Обычно металлическая мишень 260 может быстро двигаться по ряду роликов и, поэтому, закрытый доступ к металлической мишени ограничен только одной стороной, например, с блоком 200 датчика, расположенным между парой роликов.

Блок 200 датчика может содержать магнитный сердечник 210, источник 220 магнитного возбуждения и один или более магнитных детекторов 230, 240. Магнитный сердечник 210 сконфигурирован для подачи максимально возможного опрашивающего магнитного поля 250 на металлическую мишень 260 и, следовательно, конструкции на основе U-образных сердечников 210 предпочтительны. Источник 220 возбуждения может быть постоянным магнитом или электромагнитом. Детектирующие компоненты 230, 240 представляют собой магнитометры, и могут иметь датчики, как в виде детекторных катушек, так и датчик Холла. Магнитные детекторы 230, 240 подогнаны к полюсам магнитных сердечников 210.

Также на Фиг. 2 показаны два варианта основной конструкции датчика 200 с U-сердечником. Первый вариант имеет дополнительный полюс 270 и магнитометр, который может быть добавлен для предоставления дополнительного измерения магнитного поля 250. Измерения, предоставляемые дополнительным магнитным детектором 270 могут быть использованы для исключения потенциальных источников ошибки, например, изменений, вызванных вариацией расстояния между блоком 200 датчика и металлической мишенью 260. Это расстояние часто обозначается как расстояние отрыва. Второй вариант заключается в комбинации двух дополнительных полюсов 280, 290 в конфигурации с противоположной ориентацией, чтобы реализовать H-образный датчик.

Документ EP177626A, озаглавленный "Система для онлайн-детектирования параметра превращения и/или плоскостности стали или магнитного материала" раскрывает систему для онлайн-детектирования превращения и/или плоскостности стали или магнитного материала. Система состоит из возбуждающей катушки на одной стороне пластинчатой металлической мишени, с возбуждающей катушкой, создающей переменное магнитное поле. Две или более детекторных катушек размещены в положениях с различающимся расстоянием от возбуждающей катушки, но индуктивно связаны с возбуждающей катушкой в конфигурации, подобной показанной на Фиг. 2. Магнитные измерения от детекторных катушек подаются на арифметический блок для получения параметра превращения и параметра плоскостности металлической мишени.

Документ JP03262957A, озаглавленный "Прибор для измерения отношения превращения для стального материала" раскрывает систему, использующую отдельные магнитные сердечника различных размеров.

Документ EP01308721 озаглавленный "Устройство и способ детектирования магнитных свойств металлического объекта" раскрывает систему, подобную для документа EP177626A, но в данном случае раскрывается устройство детектирования магнитных свойств объекта - металлической мишени. Система содержит средство создания магнитного поля и средство детектирования для измерения влияния на участок магнитного поля металлической мишени. Однако, в данном случае патент EP01308721 раскрывает то, что создаваемое магнитное поле представляет собой непрерывное магнитное поле постоянного тока, и средства детектирования представляют собой средства, подходящие для детектирования по, меньшей мере, непрерывной компоненты магнитного поля. Средство детектирования может быть расположено на полюсах блока датчика, как показано на Фиг. 2. Кроме того, представляемая система имеет немагнитный металлический экран, расположенный между средством генерации и детектирования и металлической мишенью. Немагнитный металлический экран не воздействует на магнитное поле постоянного тока, что является основной особенностью использования непрерывного постоянного тока вместо переменных магнитных полей переменного тока.

Для преодоления проблем, связанных с помехами от намагничивания роликов, несущих металлическую мишень, когда металлическая мишень имеет форму пластины или ленты, Патент JP07325067A, озаглавленный "Устройство измерения коэффициента превращения" раскрывает измерительное устройство коэффициента превращения, в котором источник возбуждения предоставляется на одной стороне металлической пластины-мишени, и компоненты детектирования предоставляются на другой стороне металлической пластины-мишени. Этот подход помогает снизить эффекты намагничивания ролика, несущего металлическую пластину-мишень, но имеет недостатки в том, что различные части системы расположены в различных позициях, делая систему более трудной для использования и делая более трудной защиту системных компоненты от быстро перемещающейся металлической пластины-мишени.

Недостаток использования блока датчика, который использует только непрерывное возбуждение постоянного тока, или одночастотное возбуждение, заключается в том, что измерительная система чувствительна в ограниченном диапазоне детектирования превращенной доли стальной мишени, с насыщением отклика блока датчика для долей ферритовой фазы обычно выше 30%-ого содержания феррита, как сообщается в работе "Исследование соотношения между ферритовой долей и морфологией и электромагнитными свойствами стали" (Yin et al, Journal of Material Science (2007), Vol.42, pp.6854-6861, "Exploring the relationship between ferrite fraction and morphology and the electromagnetic properties of steel") и как показано на Фиг.3. Это представляет собой серьезное ограничение, поскольку для сталелитейной промышленности важно управление превращением при намного больших долях. В статье Yin и др. обсуждается то, что блок датчика может быть использован для идентификации превращенной доли в стальных мишенях по всему диапазону (0-100%) превращенной доли феррита, используя измерения с множеством частот.

Патент JP60017350A раскрывает систему для количественного измерения степени превращения стальной мишени, используя возбуждающую катушку и детекторную катушку на той же самой стороне измеряемой стальной мишени, пропуская ток с варьирующейся частотой через возбуждающую катушку, и получая магнитную проницаемость измеряемого материала для направления по толщине от обеих катушек на каждой частоте.

Об использовании различных частот также сообщалось в работе "Разработка многочастотного электромагнитного прибора для контроля фазового превращения горячекатаной стальной ленты" (Dickinson et al, IEEE Transactions on Instrumentation and Measurement (2007), Vol. 56(3), pp. 879-886, "The development of a multi-frequency electromagnetic instrument for monitoring the phase transformation of hot strip steel"). Эта статья описывает прибор, приспособленный для анализа фазовых превращений горячекатаной ленточной стали с использованием электромагнитного датчика. Датчик использует вариации электропроводности и магнитной проницаемости стали для контроля эволюции микроструктуры во время обработки. Датчик представляет собой индукционное устройство на основе H-образного ферритового сердечника, которое опрашивается многочастотным анализатором импеданса, содержащим процессор цифровых сигналов. Быстрое, в реальном времени, преобразование Фурье выполнялось для детектирования изменений индуктивности на множестве частот вследствие эволюции микроструктуры образца. Представлено краткое рассмотрение прибора и измерений для набора образцов из углеродистой стали. Результаты подтверждают и способность прибора контролировать изменения микроструктуры, и возможность устранения вариаций расстояния отрыва между датчиком и горячекатаной лентой.

Патент JP 2000-304725, озаглавленный "Способ для измерения толщины слоя превращения стального материала" также раскрывает многочастотный способ для контроля распространения превращения через металлическую мишень. В этом случае металлическая мишень имеет большую толщину, и система измеряет толщину внешнего превращенного слоя, анализируя спектры, измеренные блоком датчика.

Однако, при использованием таких электромагнитных датчиков в среде обработки металлов возникают существенные проблемы. Некоторые варианты реализации изобретения призваны уменьшить одну или более таких проблем так, чтобы электромагнитные датчики могли более надежно и точно работать в таких средах. Имеются определенные требования к конструкции блока электромагнитного датчика. Идеальный блок датчика должен быть пригоден для (i) исключения или уменьшения влияния других параметров процесса, например, влияния соседних стальных изделий, и вариаций расстояния отрыва, (ii) измерения при широком диапазоне превращаемых долей, например, в полном диапазоне от 0 до 100% превращаемых долей, и (iii) иметь низкую чувствительность к вариациям, вызванным высокой температурой окружающей среды с горячим металлом при температурах 1000°C только на коротком расстоянии, например, несколько сантиметров от активной стороны блока датчика. Некоторые варианты реализации изобретения могут быть ориентированы на некоторые из этих проблем, или могут снизить влияние некоторых из этих проблем.

Первый объект варианта реализации изобретения относится к устройству и способу для калибровки блока электромагнитного датчика. В частности, первый объект относится к устройству и способу для достижения регулярной калибровки во время работы блока датчика. Частая калибровка блока датчика желательна вследствие очень высокой температуры среды, возникающей при работе с сильно излучающими тепловыми нагрузками, обычно проявляющимися, по меньшей мере, частично, от металлической мишени, подвергающейся измерению.

Некоторые варианты реализации изобретения предоставляют электронное средство применения одного или более опорных уровней калибровки к блоку электромагнитного датчика.

На Фиг. 4 показано устройство 400 в соответствии с первым вариантом реализации изобретения. Устройство представляет собой блок 400 электромагнитного датчика для зондирования микроструктуры металлической мишени.

Блок 400 датчика содержит магнитный сердечник 410, один или более источников 420 магнитного возбуждения и один или более магнитных детекторов 430. Магнитный сердечник 410 сконфигурирован для подачи запрашивающего магнитного поля 440, созданного источником(-ами) 420 возбуждения, на металлическую мишень (не показана). Металлический сердечник 410 может быть U-образным, как показано на Фиг. 4, или может быть сконфигурирован в другой форме, например, может быть H-образным. Источник 420 возбуждения может быть постоянным магнитом, электромагнитом или их комбинацией. Магнитный детектор 430 приспособлен для детектирования магнитного поля 440 и может включать в себя одну или более детекторных катушек и/или зондирующих датчиков Холла. Другие магнитометры также предусматриваются. В некоторых вариантах реализации, блок 400 датчика содержит два магнитных детектора 430, каждый приспособленный к соответствующему полюсу магнитного сердечника 410. Сердечник 410 может быть U-образным, или H-образным (H-образный включает в себя два U-образных сердечника, размещенных взаимно противоположно). В некоторых вариантах реализации, сердечник может быть H-образным и содержит одну или более катушек 445 детектора фона. Блок 400 датчика дополнительно содержит блок 450 калибровки для калибровки блока 400 датчика.

Блок 450 калибровки содержит одну или более схем калибровки для создания калибровочного магнитного поля, которое взаимодействует с магнитным полем 440, создаваемым одним или более источниками 420 возбуждения для моделирования эффекта от металлической мишени, находящейся вблизи датчика 400. В некоторых вариантах реализации изобретения, калибровочное магнитное поле создается токами, индуцированными в схеме калибровки запрашивающим магнитным полем 440. Схема калибровки может содержать калибровочную катушку 451 для увеличения чувствительности схемы калибровки к магнитному полю 440. Хотя на Фиг. 4 показана одна калибровочная катушка 451, должно быть ясно, что блок 450 калибровки может содержать множество калибровочных катушек 451.

Блок 450 калибровки может дополнительно содержать средство 452 управления или переключения для управления работой калибровочной катушки 451. Средство 452 управления показано на Фиг. 4 как переключатель для выборочной активизации калибровочной катушки 451 посредством выборочной подачи индуцированного электрического вихревого тока на калибровочную катушку 451. Средство управления может работать в ответ на принятый калибровочный сигнал управления, как будет рассмотрено. В других вариантах реализации, средство 452 управления может быть осуществлено в других вариантах, например, посредством управляемого источника питания, или посредством генератора сигналов для выборочного создания и подачи напряжения или сигнала на калибровочную катушку 451. Опорный импеданс 453, или сопротивление, может быть предоставлен в схеме с калибровочной катушкой 451 для ограничения тока, текущего через калибровочную катушку 451. Альтернативно, может быть использован ограниченный по току выход от источника питания или генератора сигналов. Хотя и не показано на Фиг. 4, источник питания может быть включен в блок 450 калибровки для предоставления электрического тока или сигнала для калибровочной катушки 451, который выборочно подается через переключатель 452.

Каждая калибровочная катушка 451 может быть установлена вокруг полюса магнитного сердечника 410 так, чтобы взаимодействовать с участком магнитного потока 440, создаваемого источником 420 возбуждения, который применяется для металлической мишени.

Когда переключатель 452 замкнут, электрический ток может течь по схеме калибровки, содержащей калибровочную катушку 451 и опорный импеданс 453. Блок 450 калибровки действует на магнитный датчик так же, как поток вихревых токов, которые индуцируются в металлической мишени источником 420 возбуждения. Следовательно, блок 450 калибровки может предоставить известный входной сигнал на блок 400 датчика, который может быть использован для калибровки блока 400 датчика. Блок 450 калибровки может быть активизирован вручную, например, посредством пользовательской активизации переключателя 452, или автоматически, то есть переключателем 452, источником питания или генератором сигналов, активизируемым блоком управления, например, микропроцессором или чем-то подобным.

На Фиг. 5 показано устройство 500 в соответствии с дополнительным вариантом реализации изобретения. Устройство 500 содержит электромагнитный датчик 410, 420, 430, 440, 445, как предварительно описано в связи с Фиг. 4, и повторное обсуждение подобных пронумерованных деталей опускается для ясности. Устройство 500 дополнительно включает в себя блок 550 калибровки, имеющий множество схем 551, 552, 553, 554 калибровки. Каждая схема 551, 552, 553, 554 калибровки может быть рассмотрена как блок 450 калибровки, как предварительно описано в связи с Фиг. 4, и повторное обсуждение также опускается для ясности. Как предварительно рассмотрено, каждая схема 551, 552, 553, 554 калибровки может включать в себя одну или более калибровочных катушек.

Каждой из схем 551, 552, 553, 554 калибровки можно индивидуально управлять для создания соответствующего магнитного поля. Каждая калибровочная катушка может быть сконфигурирована для работы в пределах различных соответствующих частотных диапазонах калибровки для калибровки отклика блока 500 датчика в каждом частотном диапазоне. Первая калибровочная катушка 551 может быть сконфигурирована для работы в пределах первого частотного диапазона калибровки, который является относительно низкочастотным диапазоном. Конфигурация может включать в себя предоставление первой калибровочной катушки 551 с одним или относительно немногими витками. Аналогично, опорный импеданс, связанный с первой калибровочной катушкой 551, может быть относительно низким. Четвертая калибровочная катушка 554 может быть сконфигурирована для работы в пределах четвертого частотного диапазона, который является относительно высокочастотным диапазоном калибровки. Конфигурация может включать в себя предоставление четвертой калибровочной катушки 554 с относительно большим числом витков. Вторая и третья калибровочные катушки 552, 553 могут быть сконфигурированы для работы в пределах второго и третьего соответствующих частотных диапазонов калибровки, которые могут быть одинаково или неодинаково расположены между первым и четвертым частотными диапазонами калибровки. Хотя второй вариант реализации показан как имеющий четыре схемы 551, 552, 553, 554, калибровки, будет ясно, что могут быть предоставлено больше или меньше схем калибровки.

На Фиг. 6 показана систему 600 в соответствии с вариантом реализации изобретения. Система 600 приспособлена для считывания микроструктуры металлической мишени, например, стали, сформированной в производственной обработке, например, в стане горячей прокатки.

Система 600 содержит блок 400 электромагнитного датчика, как показано на Фиг. 4, и блок 600 управления. Также могут быть предусмотрены варианты реализации системы 600, которые включают в себя блок 500 датчика из Фиг. 5. В этом случае, блок 600 управления может иметь множество, например, четыре калибровочных управляющих сигнала различных частот, предоставляемых на четыре калибровочные катушки.

Блок 600 управления содержит сигнальный блок 610 для создания возбуждающего и управляющего сигналов и для приема сигналов детектирования для/от блока 400 датчика, соответственно. В частности, сигнальный блок 610 может вывести один или более возбуждающих сигналов на возбуждающую катушку 420 блока 400 датчика, и может принять сигналы детектирования от одной или более детекторных катушек 430 блока 400 датчика (показанный на Фиг. 6 вариант реализации содержит возбуждающий сигнал, предоставляемый на возбуждающую катушку 420 и две детекторные катушки 430, хотя другие количества возбуждающих катушек и детекторных катушек могут быть предусмотрены). Сигнальный блок 610 дополнительно приспособлен для вывода управляющего калибровочного сигнала на блок 450 калибровки, принимаемого средством 452 управления для управления работой схемы калибровки. Блок 600 управления может дополнительно содержать блок 620 обработки сигналов для обработки сигналов детектирования, принятых от блока 400 датчика, как будет пояснено.

Для калибровки блока 400 датчика, блок 600 управления создает возбуждающий сигнал для возбуждения катушки 420 блока 400 датчика. Возбуждающий сигнал может быть переменным во времени сигналом, например, сигналом косинуса или синуса. Возбуждающий сигнал может содержать просуммированные вместе сигналы для формирования многочастотного сигнала. Такие сигналом описаны в статье Dickinson et al, IEEE Transactions on Instrumentation and Measurement (2007), Vol. 56(3), pp. 879-886, которая здесь включена посредством ссылки, хотя могут быть использованы другие сигналы. Схема драйвера, хотя и не показана на Фиг. 6, может быть размещена между выходом сигнального блока 610 и одной или более возбуждающими катушками 420. Блок 600 управления также создает управляющий калибровочный сигнал для блока 450 калибровки. Управляющий калибровочный сигнал может управлять переключателем 452 так, что выборочно формируется схема, которая включает в себя калибровочную катушку 451, или может непосредственно создавать калибровочный сигнал, подаваемый на калибровочную катушку, например, сигнал с частотой f. В результате, создается калибровочное магнитное поле. Калибровочное поле эффективно модифицирует магнитный поток, создаваемый возбуждающей катушкой 420, чтобы произвести известный эффект на датчик 400, который подобен эффекту для металлической мишени. Калибровочное поле имитирует поток от вихревых токов, которые индуцировались бы в металлической мишени возбуждающим сигналом. Блок 600 управления дополнительно приспособлен для приема одного или более сигналов детектирования от детекторных катушек 430. Сигнальный блок 610 может оцифровать каждый из принятых сигналов и передать информацию, указывающую принятые сигналы и созданный возбуждающий сигнал, на блок 620 обработки сигналов.

На основании информации, принятой от сигнального блока 610, блок 620 обработки сигналов преобразует цифровые сигналы в векторные эквиваленты, использующие методики понижающего преобразования, как можно видеть, например, из цитированных ссылок. Блок 620 обработки сигналов приспособлен для определения изменения импеданса в электромагнитном датчике 500, возникающего от металлической мишени или калибровочного поля, как должно быть ясно специалистам в данной области техники. Изменение импеданса определяется как имеющее действительную и мнимую компоненты, то есть как квадратурную и совпадающую по фазе компоненты, как показано на Фиг. 7. Они могут быть определены блоком 620 обработки сигналов, сравнивая ток возбуждающей катушки 420 и сигналы выходного напряжения детекторной катушки 430. Это может быть выполнено на каждой из множества необходимых частот, в частности, для получения зависящего от глубины профиля, поскольку сигналы более высоких частот глубже проникают в металлическую мишень. Комплексный импеданс на каждой частоте может быть вычислен блоком обработки сигналов, применяя Быстрое Преобразование Фурье (FFT) к сигналам напряжения и тока, чтобы получить фазу и величину соответствующих сигналов на каждой отдельной частоте. Пример многочастотных измерений показан на Фиг. 7 для немагнитной металлической мишени, и подобные многочастотные измерения могут быть получены с применением структуры 450 калибровочной катушки, которая показана на Фиг. 4.

Для калибровки электромагнитного датчика 400, блок 620 обработки сигналов приспособлен для определения градиента или чувствительности электромагнитного датчика 620 по выходному сигналу блока 450, 550 калибровки на одной или более требуемых частотах, вычитая отклик одной или более детекторных катушек 430 в отсутствии металлической мишени, или по выходному сигналу блока 450 калибровки (фоновый уровень) из отклика детекторных катушек 430 в отсутствии металлической мишени, но с блоком 450, 550 калибровки, создающим известный калибровочный сигнал.

Работа блока калибровки может быть описана следующим образом. Здесь, для описания отклика датчика используется комплексное векторное представление. Пусть, Z0fn - выходной комплексный импеданс датчика, когда металлическая мишень отсутствует, и схема калибровки не активизирована на частоте fn, и ZCfn - выходной комплексный импеданс датчика, когда металлическая мишень отсутствует, и калибровочная катушка активизирована на частоте fn, и Zfn - выходной комплексный импеданс датчика, когда металлическая мишень присутствует, и калибровочная индукционная катушка не активизирована на частоте fn. Нормированный и калиброванный выходной сигнал датчика, NNfn, может быть вычислен следующим образом:

Наконец, калиброванный выход датчика ZAfn на частоте fn, может быть дополнительно вычислен как

ZAfn=k.NNfn

где k - комплексный масштабный коэффициент, соотносящий отклик схемы калибровки на частоте fn к идеальному отклику на данной частоте.

Некоторые варианты реализации изобретения используют временной интервал между металлическими мишенями, то есть интервал, когда нет металлической мишени вблизи электромагнитного датчика, для калибровки электромагнитного датчика. Временной интервал, обычно несколько секунд, или более, который возникает при технологической обработке металла, например, в стане горячей прокатки, между операциями прокатки на каждом металлическом слябе, блюме или слитке до конечного продукта, например, ленты, пластины, среднесортного проката, бруска, прутка и т.д., как показано на Фиг. 8. На Фиг. 8 показан примерный выходной сигнал от электромагнитного датчика 400, 500, приспособленного для контроля металлических мишеней, производимых станом горячей прокатки. Цифровое обозначение 810 обозначает уровень выходного сигнала, когда металлическая мишень присутствует вблизи датчика 400, 500, тогда как обозначение 820 обозначает уровень выходного сигнала, когда металлическая мишень не находится вблизи датчика, то есть блок датчика расположен между последовательными металлическими мишенями и его выходной сигнал относительно мал. Было установлено, что временной интервал 820 между металлическими мишенями, в некоторых вариантах реализации, предоставляет возможность применения одного или более известных входных условий для блока датчика для калибровки этого блока датчика. Заданный пороговый уровень 830 может быть использован при этом блоком 600 управления, чтобы определить, когда металлическая мишень не находится вблизи датчика.

Для калибровки датчик 400, 500 приводится в нулевое состояние (фон) и заданный опорный уровень может быть подан на блок 400, 500 датчика. Нулевой опорный уровень может быть получен непосредственно в течение временного интервала между операциями прокатки, когда материал отсутствует, то есть без выходного сигнала от калибровочной катушки. Заданный опорный уровень соответствует выходному сигналу от одной или более калибровочных катушек. В технике предшествующего уровня, это достигалось установкой опорного образца материала с известными электромагнитными свойствами вблизи блока датчика. Однако, этого затруднительно или неудобно достичь на коротком промежутке времени и/или на регулярной основе, например, между металлическими мишенями, производимыми в стане горячей прокатки.

На Фиг. 9 показано устройство 900 в соответствии с дополнительным вариантом реализации изобретения. Устройство 900 приспособлено для определения зависящего от времени профиля электромагнитных свойств металлической мишени 950. В частности, устройство 900 может быть использовано для определения или контроля эволюции электромагнитных свойств металлической мишени 950, когда она охлаждается после горячей технологической обработки, например, горячей прокатки.

Устройство 900 включает в себя множество электромагнитных датчиков 911, 912, 913, ..., 91n. Каждый электромагнитный датчик 911, 912, 913, ..., 91n может быть таким, как описано ранее в связи с Фиг. 4 или 5. Однако, следует отметить, что каждый электромагнитный датчик 911, 912, 913, ..., 91n, может не содержать блок 450, 550 калибровки. То есть, некоторые варианты реализации изобретения включают в себя электромагнитные датчики, которые не содержат блок или схему калибровки, хотя должно быть ясно, что могут быть предусмотрены варианты реализации, которые их имеют.

Система 900 дополнительно содержит множество блоков 921, 922, 923, 92n управления, каждый связанный с соответствующим электромагнитным датчиком 911, 912, 913, ..., 91n для определения фазового отклика соответствующего электромагнитного датчика 913...91n на металлическую мишень. Блоки управления могут быть сформированы индивидуально, то есть отдельно приспособлены так, чтобы каждый предоставлял выходной сигнал на систему контроля, или могут быть приспособлены так, как показано на Фиг. 9, где каждый блок управления представляет собой составляющую часть системы 920 управления. При объединенной компоновке, как показано на Фиг. 9, может оказаться возможным сократить полное число компонентов посредством вторичного использования некоторых подсистем. Блоки 921, 922, 923, 92n управления могут быть такими, как показано и описано в связи с Фиг. 6. Однако, каждый из блоков 921, 922, 923, 92n, управления может не содержать выходной сигнал для управления блоком 450, 550 калибровки. Каждый блок 921, 922, 923, 92n управления может содержать один или более выходов возбуждающего сигнала и один или более входов сигнала детектирования для определения фазового отклика электромагнитного датчика, когда он находится вблизи металлической мишени. Каждый блок 921, 922, 923, 92n управления приспособлен для определения изменения структуры металлической мишени, используя соответствующий электромагнитный датчик 911, 912, 913, ..., 91n.

Электромагнитные датчики 911, 912, 913, ..., 91n могут быть размещены вблизи пути перемещения металлической мишени через одну или более зон охлаждения, как рассмотрено выше. Зоны охлаждения могут включать в себя средство для контролируемого охлаждения металлической мишени. Средство для контролируемого охлаждения металлической мишени может включать в себя одно или более средств для подачи флюида к металлической мишени, например, воздуха или других газов или жидкостей, например, воды или масла. Когда металлическая мишень движется в направлении прокатки (показано на Фиг. 10), она движется мимо первого электромагнитного датчика 911. В ответ на сигнал возбуждения, создаваемый соответствующим блоком 921 управления, принимается один или более сигналов детектирования. Возбуждающий сигнал может включать в себя множество частотных компонентов, как отмечено на Фиг. 10, хотя наличие этих многочастотных компонентов и их число не ограничены. Первый блок 921 управления приспособлен для определения фазового отклика электромагнитного датчика на каждой частоте возбуждающего сигнала. Аналогично, когда металлическая мишень продвигается мимо каждого - второго, третьего и четвертого электромагнитных датчиков 912, 913, 914, соответствующий блок управления приспособлен для определения отклика датчика на каждой частот возбуждающего сигнала и связанного фазового отклика, как показано на Фиг. 10.

На Фиг. 10 можно видеть, хотя фазовые диаграммы для каждого датчика приведены просто для иллюстрации и не соответствуют масштабу, что четыре показанных вектора постепенно вращаются по часовой стрелке, указывая развитие, или эволюцию, структуры металлической мишени при ее охлаждении. Поэтому, система 920 управления может определить эволюцию структуры металлической мишени в реальном времени. На основании определенной скорости эволюции, система 920 управления может быть приспособлена для вывода сигнала 930, указывающего эволюцию структуры, на контроллер 940 процессора, приспособленный для управления технологической обработкой металла. Сигнал может указать отклонение эволюции структуры металлической мишени от заданной скорости эволюции структуры так, что контроллер 940 обработки может изменить один или более параметров технологической обработки, чтобы оптимизировать эволюцию структуры металлической мишени. Например, если сигнал 930 указывает, что структура металлической мишени формируется в результате охлаждения быстрее, чем это желательно, контроллер обработки может уменьшить скорость потока флюида к металлической мишени, например, уменьшая расход воды от выпусков 125, рассмотренных выше. Таким образом, охлаждение металлической мишени может быть замедлено до желаемой скорости. Таким образом, получающимися качественными параметрами металлической мишени можно управлять, контролируя в реальном времени изменения структуры металлической мишени.

Из приведенного рассмотрения следует, что некоторые варианты реализации изобретения позволяют выполнить необходимую калибровку электромагнитных датчиков. В частности, в некоторых вариантах реализации, калибровка может быть выполнена в автоматически определяемом периоде между металлическими мишенями. В некоторых вариантах реализации, матрица электромагнитных датчиков используется для определения эволюции микроструктуры металлической мишени. Посредством такого контроля, свойствами металлической мишени можно управлять.

Следует отметить, что варианты реализации настоящего изобретения могут быть реализованы в форме аппаратных средств, программного обеспечения или комбинации аппаратных средств и программного обеспечения. Любое такое программное обеспечение может быть сохранено в форме энергозависимой или энергонезависимой памяти, например, в таком запоминающем устройстве, как ROM, или стираемом или перезаписываемом, или нет, или в форме такой памяти, как, например, оперативная память ROM, микросхемы памяти, устройство или интегральные схемы, или на оптически или магнитным способом считываемой среде, как, например, компакт-диск CD, DVD, магнитный диск или магнитная лента. Следует отметить, что запоминающие устройства и носители данных представляют собой варианты реализации машинно-считываемой памяти, которые являются подходящими для сохранения программы или программ, которые, при выполнении, осуществляют варианты реализации настоящего изобретения. Соответственно, варианты реализации предоставляют программу, содержащую код для осуществления системы или способа, как сформулировано в любом предыдущем п. формулы, и машинно-считываемую память, сохраняющую такую программу. Кроме того, варианты реализации настоящего изобретения могут быть переданы с помощью электроники через любую среду, например, в виде сигнала передачи данных, переносимого по проводному или беспроводному соединительному каналу, и варианты реализации соответственно охватывают и это.

Все признаки, раскрытые в этой спецификации (включая любые сопровождающие пункты формулы изобретения, реферат и чертежи), и/или все этапы любого раскрытого способа или процесса, могут быть объединены в любой комбинации, кроме комбинаций, где, по меньшей мере, некоторые из таких признаков и/или этапов являются взаимоисключающими.

Каждый раскрытый в этой спецификации признак (включая любые сопровождающие пункты формулы изобретения, реферат и чертежи) может быть заменен альтернативными признаками, служащими той же самой, эквивалентной или подобной цели, если явно не указано иное. Таким образом, если явно не указано иное, каждый раскрытый признак представляет собой только один пример порожденного ряда эквивалентных или подобных признаков.

Изобретение не ограничено деталями каких-либо предшествующих вариантов реализации. Изобретение может быть расширено какими-либо новыми положениями или какой-либо новой комбинацией признаков, раскрытых в данной спецификации (включая любые сопровождающие пункты формулы изобретения, реферат и чертежи), или какими-либо новыми положениями или какой-либо новой комбинацией этапов какого-либо раскрытого способа или процесса. Пункты формулы не должны рассматриваться как охватывающие исключительно предшествующие варианты реализации, а также и любые варианты реализации, которые находятся в пределах объема притязаний формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ ДАТЧИК И ЕГО КАЛИБРОВКА | 2012 |

|

RU2593677C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК РЧ ПЕРЕДАЮЩЕЙ ЦЕПИ | 2011 |

|

RU2574312C2 |

| ДАТЧИК ДАВЛЕНИЯ ДЛЯ ВВЕДЕНИЯ В СИСТЕМУ КРОВООБРАЩЕНИЯ ЧЕЛОВЕКА | 2019 |

|

RU2806618C2 |

| ДИАГНОСТИЧЕСКОЕ УСТРОЙСТВО И СПОСОБЫ ДИАГНОСТИКИ РАСХОДОМЕРА КОРИОЛИСА | 2003 |

|

RU2324150C2 |

| Отслеживающая система и маркерное устройство, подлежащее отслеживанию отслеживающей системой | 2019 |

|

RU2806663C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО ЧАСТОТНОГО ЗОНДИРОВАНИЯ | 2011 |

|

RU2502092C2 |

| СПОСОБ И СИСТЕМА ДЛЯ СПЕКТРАЛЬНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ КОМПЬЮТЕРНОЙ ТОМОГРАФИИ | 2024 |

|

RU2836291C1 |

| СИСТЕМА И СПОСОБ ДЕТЕКТИРОВАНИЯ С ПОМОЩЬЮ ПУЧКОВ ЧАСТИЦ ВЫСОКОЙ ЭНЕРГИИ | 2007 |

|

RU2428681C2 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДДЕЛКИ И КОНТРОЛЯ ПОДЛИННОСТИ ЦЕННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2276409C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ВЫТЕСНИТЕЛЯ В КАЛИБРОВОЧНОМ УСТРОЙСТВЕ ДЛЯ РАСХОДОМЕРА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2544271C1 |

Группа изобретений относится к контролю формирования микроструктуры металлической мишени. Система для контроля микроструктуры металлической мишени содержит множество электромагнитных датчиков для вывода магнитного поля, причем возбуждающий сигнал, выводимый каждым из электромагнитных датчиков, представляет собой многочастотный сигнал, детектирования результирующего магнитного поля и вывода сигнала детектирования в ответ на это; и блок управления, выполненный с возможностью приема сигналов детектирования от множества электромагнитных датчиков, определения изменения фазы между выходным магнитным полем и результирующим магнитным полем на каждой из множества частот, формирующих многочастотный сигнал для каждого из множества электромагнитных датчиков, и определения микроструктуры металлической мишени на множестве электромагнитных датчиков на основании изменений фазы. Технический результат – возможность контроля в реальном времени электромагнитных свойств металлов во время обработки. 3 н. и 8 з.п. ф-лы, 10 ил.

1. Система для контроля микроструктуры металлической мишени, содержащая:

множество электромагнитных датчиков для вывода магнитного поля, причем возбуждающий сигнал, выводимый каждым из электромагнитных датчиков, представляет собой многочастотный сигнал, детектирования результирующего магнитного поля и вывода сигнала детектирования в ответ на это; и

блок управления, выполненный с возможностью приема сигналов детектирования от множества электромагнитных датчиков, определения изменения фазы между выходным магнитным полем и результирующим магнитным полем на каждой из множества частот, формирующих многочастотный сигнал для каждого из множества электромагнитных датчиков, и определения микроструктуры металлической мишени на множестве электромагнитных датчиков на основании изменений фазы.

2. Система по п. 1, в которой множество электромагнитных датчиков размещаются в направлении движения металлической мишени.

3. Система по п. 1 или 2, в которой множество электромагнитных датчиков разнесены между собой в зоне охлаждения при технологической обработке металлической мишени.

4. Система по п. 1 или 2, в которой блок управления выполнен с возможностью определения эволюции микроструктуры металлической мишени.

5. Технологическая обработка, содержащая систему по любому из пп. 1-4, причем блок управления выполнен с возможностью вывода сигнала, указывающего превращение фазы металлической мишени, и один или более параметров технологической обработки контролируются в ответ на это.

6. Технологическая обработка по п. 5, в которой один или более параметров представляют собой параметры обработки для охлаждения металлической мишени.

7. Способ контроля микроструктуры металлической мишени, содержащий:

вывод магнитного поля, сформированного в ответ на многочастотный сигнал во множестве электромагнитных датчиков;

детектирование результирующего магнитного поля во множестве электромагнитных датчиков;

определение фазового отклика результирующего магнитного поля относительно выходного магнитного поля на каждой из множества частот, формирующих многочастотный сигнал; и

определение микроструктуры металлической мишени в каждом из множества электромагнитных датчиков на основании фазового отклика.

8. Способ по п. 7, в котором микроструктура дополнительно определяется на основании величины результирующего магнитного поля относительно выходного магнитного поля.

9. Способ по п. 7 или 8, содержащий определение степени изменения микроструктуры металлической мишени.

10. Способ по любому из пп. 7 или 8, содержащий варьирование одного или более параметров технологической обработки в ответ на определенную микроструктуру.

11. Способ по п. 10, в котором один или более параметров содержат параметры охлаждения металлической мишени.

| WO 2007122542 A2, 01.11.2007 | |||

| US 6750644 B1, 15.06.2004 | |||

| Способ калибровки и поверки импульсных устройств для магнитного контроля | 1981 |

|

SU1029070A1 |

| Устройство для дистанционной передачи угла поворота | 1943 |

|

SU65098A1 |

Авторы

Даты

2020-02-03—Публикация

2012-04-27—Подача