Изобретение относится к области точного приборостроения и может быть использовано при разработке технологии изготовления роторов шаровых гироскопов (далее - ШГ), основанной на диффузионной сварке в вакууме (далее - ДСВ) двух тонкостенных полусфер с созданием сварочного давления за счет термического натяга, определяемого различной величиной коэффициентов температурного линейного расширения (далее - ТКЛР) материалов свариваемых полусфер и элементов сварочного модуля.

Известен способ изготовления полого ротора электростатического гироскопа [Малеев П.И. Новые типы гироскопов. - Л.: Судостроение, 1971, с. 17-18], включающий формообразование двух полусфер наружным диаметром порядка 50 мм. Реализацию неразъемного соединения этих полусфер по плоскостям разъема осуществляют посредством сварки, плавлением или пайки, после чего производят сферодоводку и балансировку ротора. Для создания преобладающей главной центральной оси инерции в процессе формообразования в экваториальной области стенки каждой полусферы выполняются большей толщины, чем на полюсе. Операции доводки и балансировки ротора производятся с приданием ротору вытянутого вдоль оси симметрии эллипсоида вращения для того, чтобы при функционировании на рабочих оборотах (десятки тысяч оборотов в минуту) за счет центробежных сил происходила трансформация ротора в правильную сферу.

Недостатками данного способа являются:

1) Сравнительно невысокие точность изготовления и надежность ротора, что связано с наличием располагающегося в экваториальной зоне ротора сварного (паяного) шва, который имеет прочность, значительно меньшую, чем прочность основного материла (как правило, бериллий). Это вызывает отклонения от требуемой расчетной формы эллипсоида при асферизации ротора, а также непрогнозируемые искажения геометрии ротора при его трансформации в сферу в процессе функционирования на рабочих оборотах.

2) Функциональные погрешности ротора, определяемые отличающейся от основного материала величиной электропроводности зоны сварного (паяного) шва, имеющего литую структуру, что создает неравнозначные условия при вращении ротора в электростатическом подвесе.

3) Ограниченные возможности технологии изготовления роторов с толщиной стенки на разъеме менее 1 мм, когда крайне сложно обеспечить требуемый уровень точности и качества формирования сварного (паяного) шва.

Известна технология изготовления тонкостенного сферического ротора шарового гироскопа [патент РФ №2164665], в которой средствами механической обработки осуществляют формообразование двух одинаковых полусфер ротора с переменной толщиной стенки, монотонно уменьшающейся от величины hэ в экваториальной плоскости разъема до величины hn в полюсной части, и наружным диаметром Dp, учитывающим припуск Δh на сварочные деформации и операцию балансировки. Далее полусферы размещают в полусферических выемках сварочной оснастки диаметром пуансонов Dп, устанавливаемых в направляющем стакане и выполненных из материала, коэффициент термического расширения αп которого меньше, чем у материала полусфер αp, а диаметр пуансонов Dп при этом больше наружного диаметра Dp. Проводят нагрев оснастки с полусферами в вакуумной камере сварочной установки до температуры сварки Тсв, превышающей температуру совпадения Тс диаметров Dp и Dп, с приложением при некоторой температуре T1≤Tc сварочного давления термического натяга Рсв, превышающего предел текучести бериллия, и выдерживают для протекания процессов сварки при Тсв, равной, по меньшей мере, температуре рекристаллизации материала полусфер.

Сварка осуществляется в интервале температур (Tс-Tсв) в условиях протекания процессов деформирования полусфер с уменьшением, в конечном счете, диаметра ротора на 0,20-0,40%. Уменьшение диаметра учитывается в припуске на исходный диаметр полусфер. Основное значение для балансировки и точности формы ротора имеют отклонения от требуемой сферической формы (некруглость) сваренной заготовки ротора и симметричность этих отклонений (искажений сферы) относительно экваториальной плоскости разъема (зоны сварки) и проходящей через полюсы ротора его оси симметрии.

Далее осуществляют балансировку сваренной заготовки ротора с получением изделия с требуемым конечным диаметром ротора и необходимыми значениями осевого и радиального дисбалансов.

Данное техническое решение имеет следующие основные недостатки:

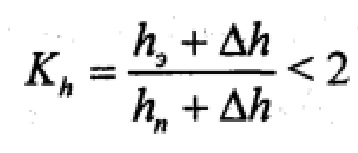

1. Ограниченные технологические возможности при изготовлении роторов различных типоразмеров, например, с большими значениями коэффициента разнотолщинности Кh=hэ/hn, где hэ и hn - толщина стенок полусфер в зоне экватора и на полюсе, соответственно. Например, реальные значения Кh для бериллиевых полых роторов электростатических гироскопов могут составлять 4-5. Это определяет резко неравнозначные условия деформирования материала полусфер при сварке в зоне экватора и в полярной области и существенно увеличивает как значение, так и несимметрию искажений формы ротора, что, в свою очередь, затрудняет процесс балансировки высокоточных роторов (погрешность конечной формы должна быть ≤0,02 мкм).

2. Сложности с изготовлением высокоточных роторов, обусловленные специфичными особенностями используемых материалов, в частности такого материала, наиболее приемлемого для роторов шаровых гироскопов, как бериллий, который характеризуется анизотропией свойств, определяемой технологией получения исходных заготовок. Наибольшее влияние на технологию изготовления оказывает анизотропия ТКЛР и модуля упругости материала. При диффузионной сварке по приведенной выше последовательности с приложением нагрузки ко всей сферической поверхности ротора, когда эпюра сварочного давления представляет собой радиально ориентированные к его центру напряжения, различные величины ТКЛР и модуля упругости у полусфер ротора обуславливают неопределенность процесса пластического деформирования полусфер и не симметрию искажений формы ротора.

3. Технологические сложности при уменьшении степени разнотолщинности полусфер за счет припуска Δh на наружный диаметр Dp, поскольку это не в полной мере обеспечивает условия допустимых минимальных деформаций ротора, т.к. для получения значений коэффициента разнотолщинности  , требуется значительное увеличение диаметра ротора. При этом чрезмерно большая величина припуска Δh (более 1,5-2 мм) определяет либо большую трудоемкость последующего удаления припуска в трехшпиндельном притирочном устройстве, либо низкую точность обработки ротора на токарном станке посредством кругового резца, поскольку появляется вероятность потери центра сферы из-за отсутствия базовой поверхности (фактически базовая наружная сфера является обрабатываемой поверхностью) при неизбежных переустановках ротора в технологической оснастке.

, требуется значительное увеличение диаметра ротора. При этом чрезмерно большая величина припуска Δh (более 1,5-2 мм) определяет либо большую трудоемкость последующего удаления припуска в трехшпиндельном притирочном устройстве, либо низкую точность обработки ротора на токарном станке посредством кругового резца, поскольку появляется вероятность потери центра сферы из-за отсутствия базовой поверхности (фактически базовая наружная сфера является обрабатываемой поверхностью) при неизбежных переустановках ротора в технологической оснастке.

4. Имеют место ограничения по сварке роторов различных модификаций (с различными значениями коэффициента разнотолщинности Kh), поскольку для каждого ротора будет иметь место свое значение припуска Δh, позволяющее минимизировать Кh до приемлемой величины. Это определяет возможные отклонения от номинального наружного диаметра Dр в пределах ±0,5 мм, что приводит к необходимости либо изготавливать новые варианты сложной дорогостоящей оснастки с различными значениями диаметра пуансонов Dп, либо корректировать режим сварки, что не всегда возможно.

Аналогичные недостатки имеет технология изготовления ротора шарового гироскопа, основанная на сварке по плоскостям разъема двух тонкостенных полусфер [патент РФ №2085348] при котором, в отличие от предыдущего аналога, помимо радиально ориентированных напряжений термического натяга, прикладывают осевое сварочное давление при температуре совпадения диаметров полусфер и пуансонов оснастки. Кроме того при выборе материала и конфигурации пуансонов учитывают площади различных поперечных сечений полусфер и пуансонов. В данном случае схема сварки чрезмерно сложна, расчеты параметров процесса приблизительны, а уровень повторяемости результатов - невысокий.

Также недостаточно эффективна вследствие сложности процесса сварки и низкой точности технология изготовления бериллиевого ротора электростатического гироскопа [патент РФ №2257548], основанная на диффузионной сварке тонкостенных полусфер, помещаемых в сферические выемки пуансонов с созданием давления термического натяга за счет разности ТКЛР материалов полусфер и пуансонов. В данном случае для минимизации влияния на точность формы сваренного ротора переменной толщины стенок полусфер в условиях радиально ориентированных сварочных напряжений используют пластичную деформируемую вставку, параметры которой определяют из приближенного эмпирического выражения.

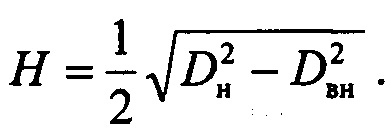

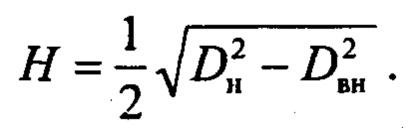

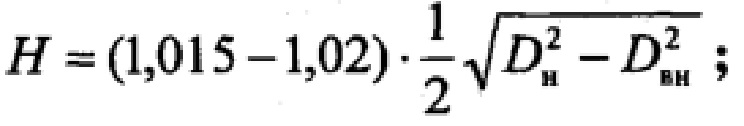

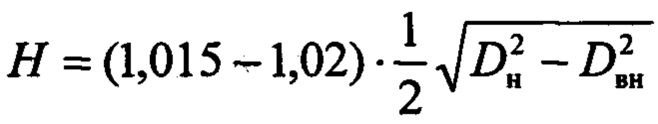

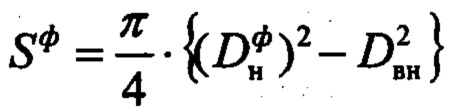

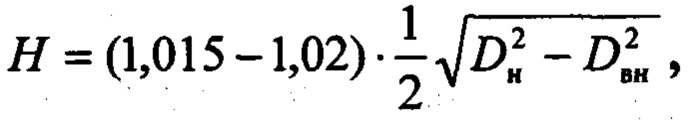

Известен способ изготовления тонкостенного ротора шарового гироскопа [А.Г. Щербак, В.Г. Кедров. Технология прецизионной диффузионной сварки в точном приборостроении. - СПб.: ГНЦ РФ «ЦНИИ "Электроприбор", 1996, с. 70-71, 80-82] с использованием ДСВ, при котором на стадии формообразования на наружной стороне каждой из полусфер ротора (далее - полусфер) с наружным и внутренним диаметрами Dн и Dвн, соответственно, выполняют наружный кольцевой фланец (далее - фланец), одна из торцевых поверхностей которого совпадает с плоскостью разъема полусферы, а высота Н фланца определяется из выражения

Далее свариваемые полусферы с первоначально выставленным исходным зазором Δдо (для откачки внутренней полости ротора на начальном этапе сварки) устанавливают в сварочных пуансонах, пуансоны фиксируют между собой силовыми продольными элементами охватывающей обоймы в виде стяжек, представляющих собой набор одинаковых стержней, равномерно и на одинаковом расстоянии от оси распределенных по окружности пуансонов, с помощью узлов крепления. Материал стяжек имеет ТКЛР меньший, чем материалы пуансонов и свариваемых полусфер.

Собранный сварочный модуль загружают в сварочную камеру, откачивают камеру до требуемой степени вакуума и производят нагрев сварочного модуля с полусферами до температуры сварки. В процессе нагрева за счет различной величины коэффициентов температурного расширения материала стяжек, с одной стороны, и материалов пуансонов и свариваемых полусфер, с другой стороны, после уменьшения до нуля зазора между полусферами вследствие термического расширения элементов сварочного модуля возникает термический натяг, обеспечивающий создание сварочного давления, прикладываемого к фланцам полусфер, и протекание процессов ДСВ. Расчет необходимой величины сварочного давления производится на основании известных выражений [Г.В. Конюшков, Ю.Н. Копылов. Диффузионная сварка в электронике. - М.: Энергия, 1974, с. 73], учитывающих значения ТКЛР, линейных размеров и модулей упругости материалов свариваемых полусфер и узлов сварочного модуля.

Сварочное давление расчетной величины в совокупности с температурой сварки создает условия для реализации сварного соединения. После сварки осуществляют обрезку фланцев, доводку и балансировку ротора.

Недостатками данного способа являются сравнительно невысокое качество сварного соединения и относительно низкая точность балансировки и формы изготавливаемого ротора, что определяется следующими факторами:

1) Подобная технология ДСВ на стадии сборки сварочного модуля предусматривает индивидуальную фиксацию каждой стяжки относительно пуансонов посредством крепежного узла (например, посредством навинчивания гаек на резьбовые части стяжек). Это определяет различную величину исходного натяга каждой стяжки. Различный исходный натяг, а также возможные люфты в крепежных узлах (например, погрешность резьбы) приводят к тому, что на каждую стяжку (общим количеством 4-12 штук) в начальный период будет приходиться различная доля общего давления, возникающего при нагреве в процессе сварки за счет различного теплового расширения элементов оснастки и деталей. Различное усилие, передаваемое каждой из стяжек на пуансоны, приведет к тому, что сварочная нагрузка будет неравномерна по периметру зоны соединения. Это определяет несимметричность сварочной нагрузки по отношению к сварному шву и различные условия, в которых находятся его разные участки, что обусловливает неравномерную деформацию фланцев и снижает качество сварного шва в части равнозначности его характеристик (например, прочности) по всей его площади.

2) Указанная выше неравномерность распределения сварочной нагрузки в зоне контакта свариваемых деталей может приводить к несимметричной деформации полусфер при сварке, а также к их перекосу и радиальному смещению от исходной, заданной при сборке, ориентации, что снижает точность формы сварного изделия.

3) В процессе сварки при возрастании сварочной нагрузки погрешности сборки приводят к неопределенности распределения сварочного давления термического натяга между стяжками и, как следствие, к неопределенности ориентации результирующей сварочной нагрузки, направление которой может произвольным образом меняться, что также обусловливает снижение качества сварного соединения и точности формы и балансировки изделия.

4) Регулировать момент начала деформирования свариваемых деталей можно приблизительно только изменением первоначально выставленного исходного зазора Δдо, тогда как оптимальными условиями является начало деформирования свариваемых деталей при температурах не менее чем (0,80-0,85) от температуры сварки Тсв. Причем равномерность деформаций, как указывалось выше, данная технология не обеспечивает.

Указанные погрешности и отклонения от требуемой конфигурации сваренного ротора лежат в пределах сотых долей миллиметра. Однако, например, для роторов перспективных модификаций электростатического гироскопа допустимые величины деформаций и их симметрия должны быть на уровне единиц и десятых долей микрометра, поскольку конечная точность ротора (форма и дисбаланс) составляют сотые доли микрометра.

В качестве прототипа по наибольшему числу общих существенных признаков был принят способ изготовления ротора шарового гироскопа [патент РФ №2289790], при котором осуществляют формообразование двух тонкостенных полусфер с наружным и внутренним диаметрами Dн и Dвн, соответственно, и переменной, монотонно уменьшающейся от экваториальной плоскости разъема до полюса толщиной стенки, при этом на наружной стороне каждой из полусфер выполняют кольцевой фланец, одна из торцевых поверхностей которого совпадает с плоскостью разъема полусферы, а высота фланца Н определяется из выражения  Т.е. высота фланца равна расстоянию от плоскости разъема полусферы до плоскости, в которой лежит линия перехода в виде окружности диаметра Dвн второй торцевой поверхности фланца в наружную сферическую поверхность полусферы.

Т.е. высота фланца равна расстоянию от плоскости разъема полусферы до плоскости, в которой лежит линия перехода в виде окружности диаметра Dвн второй торцевой поверхности фланца в наружную сферическую поверхность полусферы.

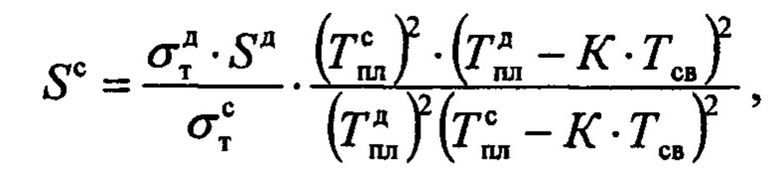

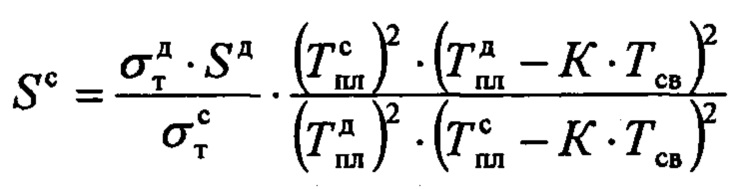

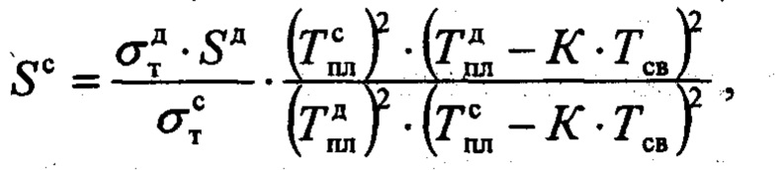

При сборке полусфер в недеформируемых пуансонах сварочного модуля, размещаемых с наружной стороны фланцев и фиксируемых между собой стяжками охватывающей обоймы модуля, материал стяжек выбирают с температурой плавления стяжек Тспл большей, чем температура плавления свариваемых деталей Тдпл, при этом суммарную площадь поперечного сечения стяжек Sc определяют из выражения

где σдт и σст - пределы текучести материалов свариваемых деталей и стяжек соответственно при Т=298°С;

Sд - площадь зоны нагружения свариваемых полусфер;

Тсв - температура сварки;

К - коэффициент, составляющий величину 0,9-0,95 и определяющий температурные области преимущественного деформирования стяжек или фланцев полусфер.

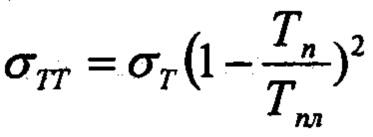

Необходимость большей величины температуры плавления стяжек Tспл по сравнению с температурой плавления свариваемых деталей Тдпл, т.е. условие Tспл>Tдпл, определяется зависимостью  [Кочергин А.К., Шестаков А.И. К вопросу о зависимости между давлением и температурой при прессовой и диффузионной сварке. - СПб.: Сварка, Судостроение, 1968, №11, с. 118-120],

[Кочергин А.К., Шестаков А.И. К вопросу о зависимости между давлением и температурой при прессовой и диффузионной сварке. - СПб.: Сварка, Судостроение, 1968, №11, с. 118-120],

где σТТ - предел текучести материала при данной текущей температуре Тп процесса сварки;

σТ - предел текучести материала при 298°С.

Более быстрое убывание предела текучести σTT при температуре процесса Тп с ростом температуры имеет место для материалов с меньшей температурой плавления Тпл.

Приведенные положения по выбору материала стяжек обусловлены тем, что исходным условием является такой характер изменения пластических характеристик материалов стяжек и свариваемых деталей с увеличением температуры процесса, чтобы до определенного значения температуры меньшее сопротивление пластическому деформированию оказывали стяжки, а после превышения этого значения - свариваемые детали. Это обеспечит на начальной стадии нагрева (после того, как текущий зазор между свариваемыми деталями Δд станет равным нулю) преимущественное деформирование стяжек и, как следствие, выравнивание распределенной между ними нагрузки. На втором этапе (по достижении необходимой температуры, близкой к температуре сварки Тсв) будет иметь место преимущественное деформирование свариваемых деталей (фланцев полусфер) при стабилизации равномерно распределенного по всем стяжкам сварочного давления, что и требуется для протекания процессов ДСВ.

Оперируя при обозначении сопротивления деформациям понятием критического давления Ркр, равного произведению используемого при расчетах режимов ДСВ предела текучести данного материала σТТ при данной температуре на площадь поперечного сечения S данного элемента (т.е. Ркр=σТТ⋅S), указанную выше схему можно реализовать, обеспечивая пересечение в заданной точке, зависимостей критических давлений деталей Pдкр (фланцы полусфер) и стяжек Рскр от температуры. Очевидно, что в определенный момент времени будет иметь место температура равновесия Тр (равенства критических давлений и Рдкр Рскр). Причем при температурах, меньших значения Тр, имеет место соотношение Рскр<Рдкр, а при температурах, больших, чем Тр - соотношение Рскр>Рдкр. При этом очевидно, что необходимо выполнение условия Тр<Тсв.

Таким образом, обеспечиваются оптимальные условия протекания процессов сварки с ненагружаемой сферической частью ротора при стабилизированном равномерном распределении по всем стяжкам и периметру сварного шва сварочной нагрузки, результирующее направление которой направлено по нормали к плоскости сварного шва, а процесс деформирования свариваемых деталей осуществляется при температурах, близких к температуре сварки.

Основными недостатками способа-прототипа являются:

1. Зависимости критических давлений стяжек Рскр и деталей Рдкр от температуры, следовательно, значение температуры равновесия Тр, можно определить весьма приблизительно и расчеты по известным выражениям требуют экспериментального уточнения, что может приводить к неопределенности процессов деформирования и сварки.

2. Распределение сварочных напряжений на поверхности фланца, которая полностью контактирует с рабочим торцом пуансона, характеризуется тем, что их величина возрастает от диаметра, определяющего переход торцевой поверхности фланца в сферу ротора, к наружному диаметру фланца. Это обусловлено размещением стяжек за пределами указанного наружного диаметра фланцев и возникающим, как следствие, эффектом «рычага» при возможных упругих деформациях пуансона.

3. Разница величины сварочных напряжений на фланце в позициях, удаленных от стяжек на различные расстояния, может быть весьма существенной. При этом принципиальным фактором является необходимость соответствия напряжения в зоне фланца, определяемой наружным и внутренним диаметрами полусфер, заданной величине, обеспечивающей как требуемое качество сварного соединения, так и минимальные деформации свариваемых полусфер. Наличие области более высоких значений напряжения на поверхности фланца в данном случае играют негативную роль, создавая неравномерность деформации фланцев. Таким образом, имеют место неопределенности, связанные с условиями формирования сварочных напряжений в зоне сварки.

Решаемая техническая проблема - совершенствование технологического процесса изготовления тонкостенных роторов шаровых гироскопов за счет локализации сварочных напряжений в зоне сварного шва и управления термомеханическим циклом процесса сварки.

Достигаемый технический результат - повышение точности изготовления и надежности тонкостенных роторов шаровых гироскопов.

Согласно способу, поставленная задача решается тем, что

- высоту каждого фланца полусфер определяют из выражения

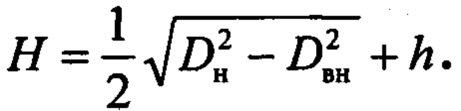

- центр наружной сферической поверхности каждой полусферы смещают относительно плоскости разъема полусферы вдоль ее оси симметрии в сторону полюса на величину h=(0,015-0,02)⋅H;

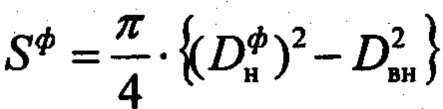

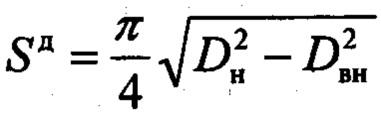

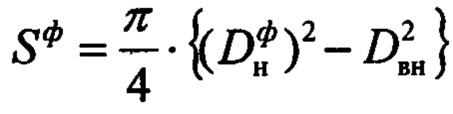

- зону нагружения свариваемых полусфер площадью Sд формируют посредством выполнения на торцевой поверхности каждого пуансона, контактирующей с фланцами полусфер, цилиндрического буртика наружным диаметром Dн и внутренним диаметром Dвн;

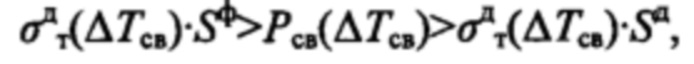

- высоту буртика h1 определяют из условия h1=h, при этом сварочное давление Pсв(ΔТсв) в интервале температур ΔТсв=(Тсв-К⋅Тсв) выбирают из соотношения σдт(ΔТсв)⋅Sф>Pсв(ΔТсв)>σдт(ΔТсв)⋅Sд,

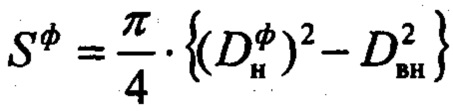

где  - площадь торцевой поверхности фланца полусферы;

- площадь торцевой поверхности фланца полусферы;

σдт(ΔТсв) - среднее значение предела текучести материала полусфер в интервале температур (Тсв-К⋅Тсв);

Dфн - наружный диаметр фланцев.

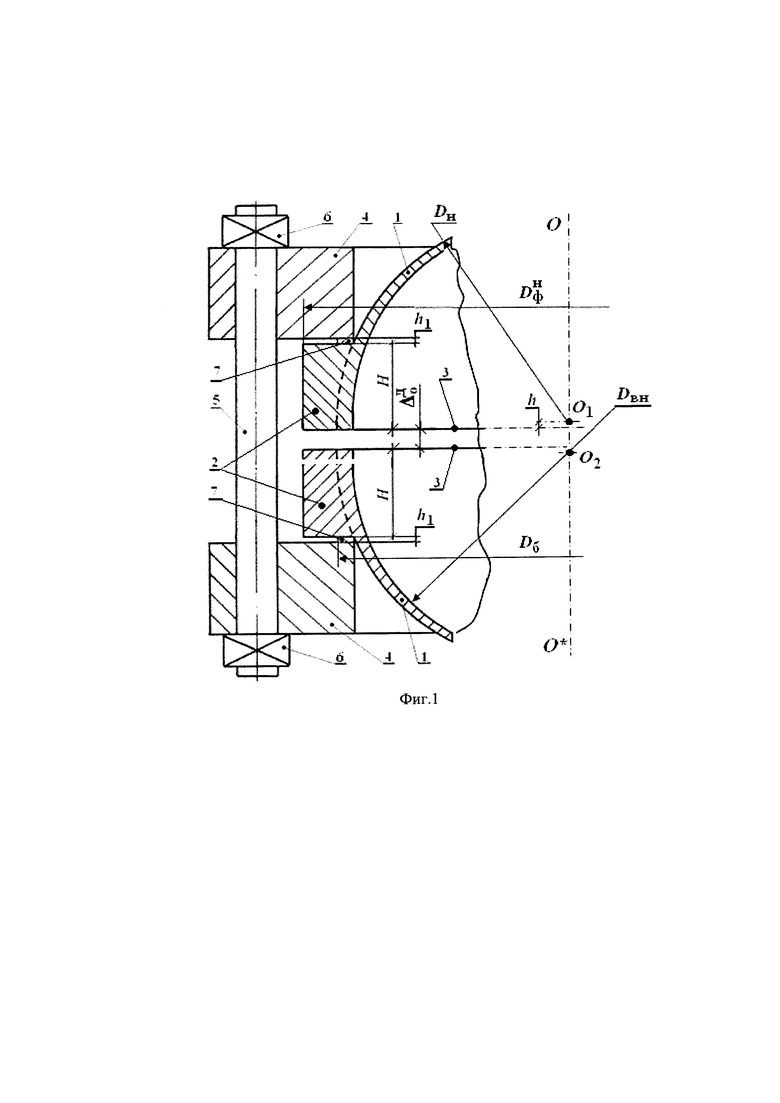

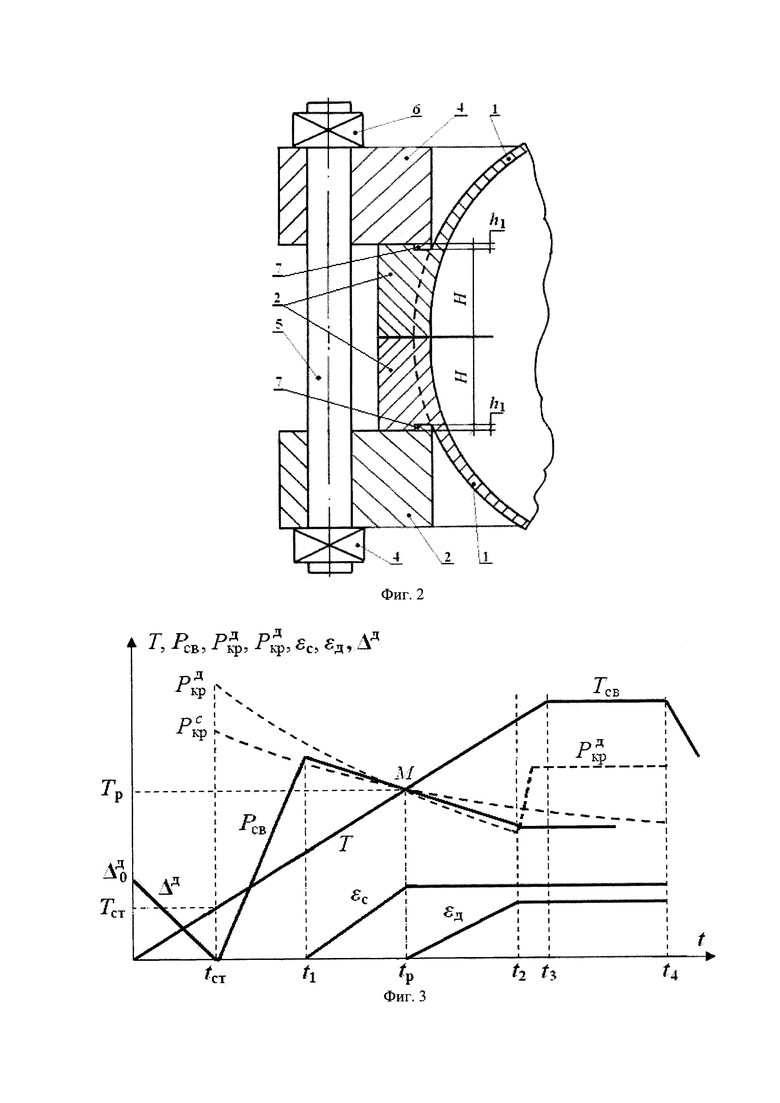

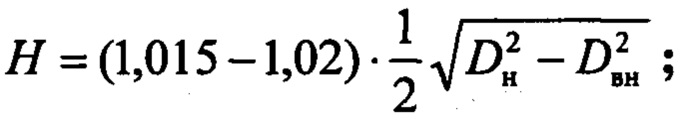

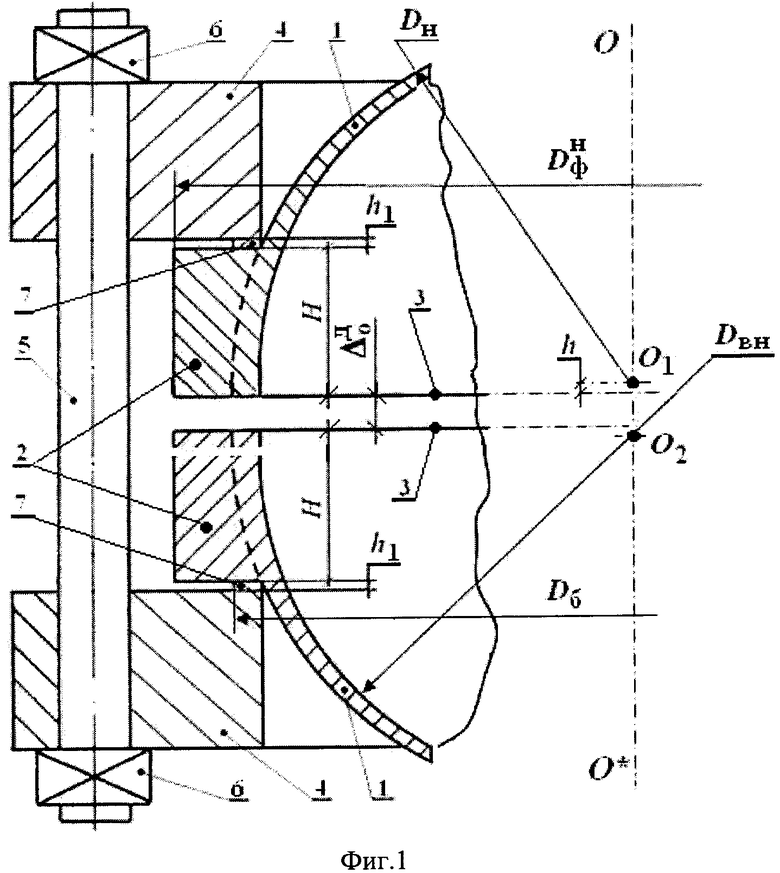

Сущность изобретения поясняется фиг. 1 - фиг. 3. На фиг. 1 показан общий вид сборки полусфер под операцию сварки, на фиг. 2 - схема деформирования фланцев при сварке, на фиг. 3 - изменения основных параметров процесса сварки во времени.

На фиг. 1, 2 и 3 обозначены:

1 - свариваемые полусферы ротора шарового гироскопа (далее - полусферы);

2 - наружные кольцевые фланцы, выполненные на каждой полусфере 1 (далее - фланцы);

3 - плоскости разъема каждой полусферы 1 (далее - плоскость разъема);

4 - пуансоны сварочного модуля, размещаемые на фланцах 2 полусфер 1 (далее - пуансоны);

5 - стяжки, жестко фиксирующие между собой пуансоны 4 (далее - стяжки);

6 - стопорные элементы, обеспечивающие фиксацию пуансонов 4 на стяжках (далее - элементы фиксации);

7 - кольцевой буртик пуансона (далее кольцевой буртик);

Dн и Dвн - наружный и внутренний диаметры полусфер 1, соответственно;

Dфн - наружный диаметр фланцев 2;

OO* - ось симметрии полусфер 1;

O1 и O2 - центры сферических поверхностей диаметров Dн и Dвн, расположенные на оси OO* симметрии полусфер 1 (далее - центры сферических поверхностей);

Dб - наружный диаметр кольцевого буртика, формируемого на рабочих поверхностях пуансонов 4;

Н - высота каждого фланца 2;

h - смещение центра O1 наружной сферической поверхности диаметра Dн относительно плоскости разъема 3 каждой полусферы 1, направленное в сторону полюса полусферы;

h1 - высота кольцевых буртиков на фланцах 2;

Тn - текущая температура процесса сварки;

Δд0 - первоначально выставленный исходный зазор между полусферами 1 при сборке сварочного модуля (далее - исходный зазор);

Δд - текущий зазор между полусферами 1, изменяющийся по мере роста температуры;

Tсв - температура сварки;

Tст - температура стыковки полусфер 1, когда зазор ΔД=0;

Рсв - сварочное давление термического натяга;

Рскр - критическое давление, равное σcтт⋅Sc;

σcтт - предел текучести материала стяжек 5 при температуре процесса Тn;

Sc - суммарная площадь поперечного сечения стяжек, при котором в процессе нагрева при сварке начнут деформироваться стяжки 5;

Pдкр - критическое давление деталей, равное σдтт⋅Sд;

σдтт - предел текучести материала фланцев 2 при температуре процесса Тп;

Sд - площадь зоны нагружения свариваемых полусфер, в которой в процессе нагрева будет происходить деформация фланцев 2;

Тр - температура равновесия (равенства критических давлений Рскр(Т)=Рдкр(Т));

М - точка пересечения зависимостей критически давлений от текущей температуры Рскр(Т)=Рдкр(Т) (далее - точка равновесия);

εс - деформация стяжек 5 в процессе сварки;

εд - деформация фланцев 2 полусфер 1 в процессе сварки (далее - деформация фланцев);

t - время процесса сварки;

tст - время стыковки фланцев 2 полусфер 1, когда зазор Δ∂=0;

t1 - время начала деформирования стяжек 5;

tp - время равенства критических давлений Pскр=Pдкр и начала деформирования фланцев 2 полусфер 1;

t2 - время завершения процесса деформирования фланцев 2, соответствующее полному вдавливанию буртиков во фланцы 2;

t3 и t4 - время начала и окончания, соответственно, изотермической выдержки полусфер 1 при температуре Tсв.

Предлагаемый способ заключается в выполнении совокупности и последовательности следующих технологических операций:

1. Средствами механической обработки (точение, шлифование, доводка) производят формообразование двух одинаковых тонкостенных полусфер 1 наружным и внутренним диаметрами Dн и Dвн, соответственно. Центры O1 и O2 сферических поверхностей, определяемых указанными диаметрами, лежат на оси симметрии OO* каждой полусферы и смещены друг относительно друга вдоль оси на определенную величину. Это обеспечивает возможность изготовления полусфер 1 с переменной толщиной стенки, монотонно убывающей от полюсной части каждой полусферы к ее плоскости разъема 3. Фланцы 2, формируются с наружной стороны каждой полусферы 1 таким образом, что одна из торцевых поверхностей фланца совпадает с плоскостью разъема полусферы, а линия перехода второй торцевой поверхности фланца в сферическую поверхность наружного диаметра Dн полусферы 1 представляет собой окружность внутренним диаметром Dвн. Очевидно, что при сварке происходит деформация осадки одноосного сжатия каждого из фланцев 2 на определенную величину εд, соответственно, на такую же величину будет происходить и встречное смещение центров O1 и O2 сферических поверхностей наружным и внутренним диаметрами Dн и Dвн полусфер 1. А поскольку точность изготовления ротора во многом обусловлена совмещением при сварке центров O1 каждой полусферы в одной точке для получения сваренного ротора единого наружного диаметра Dн, то наиболее эффективным техническим решением для повышения точности процесса сварки, является минимизация влияния указанной деформации фланцев εд на отклонения от заданной геометрии ротора. Это обеспечивается за счет смещения центра O1 каждой полусферы 1 относительно ее плоскости разъема в сторону полюса на величину h, равную указанной деформации фланцев εд. Очевидно, что соответствующее смещение относительно плоскости разъема полусфер 1 имеют и центры O2 поверхностей внутреннего диаметра Dвн.

Тогда высота каждого фланца 2 определяется выражением  В соответствии с основными положениями диффузионной сварки величина деформации фланцев для реализации качественного соединения при условии тщательной подготовки (полировки) соединяемых поверхностей и использовании сверхвысокого безмасляного вакуума при сварке должна составлять не менее (1,5-2,0)% от высоты деформируемой детали [Казаков Н.Ф. Диффузионная сварка материалов. - М.: Машиностроение, 1976, 312 с.]. Тогда, задавая h=(0,015-0,02)⋅H, для высоты каждого фланца 2 получаем выражение

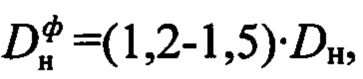

В соответствии с основными положениями диффузионной сварки величина деформации фланцев для реализации качественного соединения при условии тщательной подготовки (полировки) соединяемых поверхностей и использовании сверхвысокого безмасляного вакуума при сварке должна составлять не менее (1,5-2,0)% от высоты деформируемой детали [Казаков Н.Ф. Диффузионная сварка материалов. - М.: Машиностроение, 1976, 312 с.]. Тогда, задавая h=(0,015-0,02)⋅H, для высоты каждого фланца 2 получаем выражение  . Наружный диаметр фланцев Dфн определяется из условия выполнения во фланцах 2 центрирующих элементов в виде отверстий и штифтов (на фиг. 1 и фиг. 2 не показаны), которые обеспечивают соосность полусфер 1 при сборке сварочного модуля и сварке с необходимой точностью. Конкретное оформление центрующих элементов для настоящего изобретения не принципиально. В общем виде наружный диаметр фланцев 2 Dфн составляет (1,2-1,5)⋅Dн, а ширина фланцев 2 (на рисунках не обозначена) при этом в 3-8 раз превышает толщину стенки полусферы 1 в плоскости разъема, т.е. ширину кольцевой зоны сварки, что обусловливает целесообразность выявления технических решений по наиболее эффективным методам локализации сварочного давления. Таким образом, деформация осадки фланцев при сварке согласована с величиной начального смещения центров наружных сферических поверхностей полусфер, что компенсирует влияние этой деформации на геометрию ротора.

. Наружный диаметр фланцев Dфн определяется из условия выполнения во фланцах 2 центрирующих элементов в виде отверстий и штифтов (на фиг. 1 и фиг. 2 не показаны), которые обеспечивают соосность полусфер 1 при сборке сварочного модуля и сварке с необходимой точностью. Конкретное оформление центрующих элементов для настоящего изобретения не принципиально. В общем виде наружный диаметр фланцев 2 Dфн составляет (1,2-1,5)⋅Dн, а ширина фланцев 2 (на рисунках не обозначена) при этом в 3-8 раз превышает толщину стенки полусферы 1 в плоскости разъема, т.е. ширину кольцевой зоны сварки, что обусловливает целесообразность выявления технических решений по наиболее эффективным методам локализации сварочного давления. Таким образом, деформация осадки фланцев при сварке согласована с величиной начального смещения центров наружных сферических поверхностей полусфер, что компенсирует влияние этой деформации на геометрию ротора.

2. Одновременно с изготовлением полусфер производят изготовление узлов сварочного модуля - пуансонов 4, стяжек 5 и элементов фиксации 6. Реализация такого эффективного технологического приема для повышения точности процесса сварки, как локализация сварочного давления термического натяга Рсв, может быть осуществлена посредством выполнения на рабочих, контактирующих с фланцами 2, поверхностях пуансонов 4 кольцевых буртиков 7. Очевидно, что внутренний диаметр буртика 7 равен диаметру Dвн, а наружный - диаметру Dн, что соответствует толщине стенки полусфер в плоскости разъема или ширине кольцевого сварного шва. Высота h1 каждого кольцевого буртика 7 задается равной требуемой расчетной величине деформации фланцев εд, и соответственно равной величине смещения центра O1 каждой полусферы 1, т.е. составляет h1=h=(0,015-0,02)⋅H. Также очевидным условием является выполнение пуансонов 4 из материала, недеформируемого в условиях процесса ДСВ, т.е. обладающего механическими характеристиками, заведомо превышающими соответствующие характеристики материалов полусфер 1 и стяжек 5.

Таким образом, формируется зона нагружения фланцев 2 с площадью Sд поперечного сечения свариваемых полусфер 1, которая определяется толщиной стенки ротора в плоскости разъема, т.е. задается площадь зоны нагружения свариваемых полусфер Sд, которая составляет величину  . Эта площадь Sд сформированной зоны нагружения фланцев 2 полусфер 1 используется при определении суммарной площади Sc поперечного сечения стяжек 5 в соответствии с выражением

. Эта площадь Sд сформированной зоны нагружения фланцев 2 полусфер 1 используется при определении суммарной площади Sc поперечного сечения стяжек 5 в соответствии с выражением

(1)

При этом очевидно, что материал стяжек 5 выбирают с температурой плавления Тдпл, большей, чем температура плавления Тдпл материала свариваемых полусфер.

3. Принципиальным фактором является создание условий, когда в процессе сварки деформация осадки строго ограничена величиной εд, т.е. определяется только полным вдавливанием буртиков в материал фланцев 2. Это связано с формированием управляемого термомеханического цикла процесса сварки. Выбором материала и геометрических размеров стяжек 5 можно задать такой характер изменения пластических характеристик материалов стяжек и свариваемых деталей, чтобы на первом этапе ДСВ с увеличением температуры процесса до определенного значения имело место преимущественное деформирование стяжек и, как следствие, выравнивание распределенных между ними сварочных напряжений. А на втором этапе ДСВ (по достижении необходимой температуры, близкой к Тсв) происходило преимущественное деформирование свариваемых деталей. Оперируя при обозначении сопротивления деформациям понятием критического давления Ркр, равного произведению используемого при расчетах режимов ДСВ предела текучести данного материала σТТ при данной температуре на площадь поперечного сечения данного элемента (т.е. Pкр=σТТ⋅S), указанную выше схему можно реализовать, обеспечивая пересечение в заданной точке (точка М - фиг. 3) зависимостей Рдкр=Рдкр(Т) и Рскр=Рскр(Т), что будет иметь место при определенной температуре равновесия Тр в момент времени tp (фиг. 3). Очевидно, что температура Тр задается, в том числе, и выбором коэффициента К в зависимости (1). Для расчета Рсв на основе известных выражений [Г.В. Конюшков, Ю.Н. Копылов. Диффузионная сварка в электронике. - М.: Энергия, 1974, с. 73] на этом этапе необходимо определение линейных размеров пуансонов 4 и стяжек 5.

При расчете сварочного давления термического натяга Рсв необходимо выбирать линейные параметры элементов сварочного модуля исходя из условия, что изменение этих параметров в процессе теплового расширения при сварке будет согласовано с величиной деформации стяжек εс и деформации фланцев εд=h1 для каждого фланца. Это задается достаточно очевидным расчетом длины стяжек и высоты пуансонов [Беляев С.Н. Исследование процессов прецизионного формообразования сферических элементов узлов гироприборов с использованием прогрессивных методов выполнения неразъемных соединений//. Диссертация на соискание ученой степени кандидата технических наук. - СПб.: ГНЦ РФ ОАО «Концерн «ЦНИИ «Электроприбор», 2009 г.].

4. Далее производят сборку свариваемых полусфер 1 в сварочном модуле, устанавливая на торцевые поверхности фланцев 2 пуансоны 4, которые жестко фиксируют между собой посредством стяжек 5 и ориентируют выполненными буртиками в сторону фланцев 2. При этом обеспечивают требуемый исходный зазор Δ∂о между соединяемыми поверхностями полусфер, размещая, например, между ними вкладыши равной толщины, удаляемые после сборки и используя в составе сварочного модуля разжимные пружинные элементы (на фиг. 1 и 2 не показаны). Жесткая фиксация пуансонов 4 стяжками 5 осуществляется посредством элементов фиксации 6, которые в общем случае представляют собой гайки и контргайки, фиксируемые на резьбовой части выступающих за пределы пуансонов концов стяжек 5 (фиг. 1 и 2). Очевидно, что площадь поперечного сечения каждой стяжки составляет Sc/n, где n - количество стяжек, обычно составляющее от 4 от 12 штук, чтобы рассредоточить нагрузку по периметру сварного шва.

5. Собранный сварочный модуль с полусферами 1 загружают в вакуумную камеру сварочной установки, камеру откачивают до требуемого разрежения и начинают плавный подъем температуры процесса Т. При увеличении текущей температуры Т процесса (фиг. 3) с момента времени tст, когда зазор Δд станет равным нулю, начинается плавный рост сварочного давления термического натяга Рсв при одновременном уменьшении критических давлений Рскр и Рдкр В определенный момент времени t1 начнется деформирование стяжек 5, характеризируемое деформацией стяжек εс. Значение сварочного давления термического натяга Рсв при этом будет монотонно уменьшаться, что очевидно для технологии ДСВ с давлением термического натяга. Очевидно, что в данной схеме необходимо оперировать удельным сварочным давлением термического натяга Рсв, поскольку Рскр и Pдкр имеют размерность МПа или кгс/мм2. В начале, в соответствии с расчетом процесса по выражению (1), имеет место соотношение Рдкр>Рскр, однако скорость убывания критического давления Рдкр будет существенно выше. Дальнейший рост температуры приводит к выравниванию значений Ркр(Тр) при температуре Тр в момент времени tp, а затем к тому, что при Т>Тр величина Рдкр становится меньше, чем Рскр, и сварочное давление Рсв становится больше величины Рдкр. Соответственно, в момент времени t1, когда величина сварочного давления Рсв превысит Рскр, начнется процесс деформирования стяжек 5. В точке равновесия М в момент времени tp при температуре Тр будет иметь равенство критических давлений Рдкр=Pскр, а дальнейшее повышение температуры процесса приведет к тому, что Рдкр станет меньше, чем Рскр, т.е. при температурах больших, чем Тр будет иметь место соотношение Рдкр<Рс, и как следствие преимущественное деформирование фланцев 2 полусфер 1 за счет вдавливания во фланцы буртиков 7 пуансонов 4. Деформирование стяжек 5 с момента времени tp прекратится и деформация стяжек εс изменяться не будет.

6. В момент времени t2 по достижении температуры, несколько меньшей, чем Тсв (0,95-0,98 от Тсв), произойдет полное вдавливание буртиков 7 во фланцы 2 полусфер 1. При этом резко изменится площадь контакта пуансонов 4 с фланцами 2, которая будет определяться всей площадью торцевой поверхности фланца полусфер Sф, т.е. выражением  . Это приведет к значительному увеличению критического давления на фланцах, которое на фиг. 3 обозначено как Рд(ф)кр, и процессы деформирования полностью прекратятся. Суммарная деформация фланцев зафиксируется на величине 2εд, которая очевидным образом равна 2h1.

. Это приведет к значительному увеличению критического давления на фланцах, которое на фиг. 3 обозначено как Рд(ф)кр, и процессы деформирования полностью прекратятся. Суммарная деформация фланцев зафиксируется на величине 2εд, которая очевидным образом равна 2h1.

Характер изменения сварочного давления на данном этапе не принципиален. Таким образом, обеспечивается первая стадия процесса ДСВ - образование физического контакта соединяемых поверхностей за счет пластической деформации при температурах, близких к температуре сварки. В результате деформации осадки фланцев 2, определяемой высотой буртиков, осуществляется совмещение центров O1 и O2 сферических поверхностей полусфер 1 диаметра Dн в одной точке (на фиг. 2 не показано), поскольку исходное смещение h центров O1 и O2 полусфер 1 соответствует величине деформации осадки, что повышает точность изготовления сваренного ротора. Следует учитывать, что представленная схема деформирования обеспечивается тем, что при расчете величины сварочного давления Рсв необходимо задавать условие σдт(ΔТсв)⋅Sф>Рсв(ΔТсв)>σдт(ΔТсв)⋅Sд,

где Рсв(ΔТсв) - сварочное давление в интервале температур ΔТсв=(Тсв-К⋅Тсв);

σдт(ΔТсв) - среднее значение предела текучести материала полусфер в интервале температур (Тсв-К⋅Тсв).

Достаточно очевидно, что для гарантированного завершения процесса вдавливания буртиков 7 во фланцы 2 полусфер 1 необходимо задать соответствующее время этой стадии процесса ДСВ, для чего целесообразно оперировать понятием средней скорости  одноосной установившейся ползучести материала полусфер в этой области температур. В общем виде это можно, например, определить, задавая время нагрева tн от температуры, при которой начинается деформация фланцев полусфер до Тсв, конкретизация данного параметра для сущности изобретения не принципиальна.

одноосной установившейся ползучести материала полусфер в этой области температур. В общем виде это можно, например, определить, задавая время нагрева tн от температуры, при которой начинается деформация фланцев полусфер до Тсв, конкретизация данного параметра для сущности изобретения не принципиальна.

Следует отметить, что строго говоря, в представленной схеме термомеханического цикла процесса сварки при температурах менее Тр будет иметь место именно преимущественное деформирование стяжек 5, а деформация фланцев будет незначительна, и, соответственно, при температурах, больших, чем температура равновесия Тр - преимущественное деформирование фланцев, причем наличие или отсутствие деформации стяжек на этой стадии не имеет существенного значения.

7. Далее температура процесса достигает требуемой величины Тсв, при которой осуществляется изотермическая выдержка для протекания второй стадии процесса ДСВ, которая уже не требует приложения сварочного давления, поскольку физический контакт обеспечен, и связана с взаимной диффузией, спеканием зерен материалов и образованием объемной зоны соединения. Одновременно в процессе изотермической выдержки осуществляется релаксация сварочных напряжений, вызванных деформированием деталей, что обеспечивает термическую стабилизацию узла и способствует повышению точности формы ротора в процессе дальнейшей обработки. По окончании процесса сварки сварочный модуль со сваренным ротором охлаждают до комнатной температуры, камеру вскрывают, извлекают ротор, осуществляют обрезку фланцев и производят его доводку и балансировку до получения требуемого диаметра и необходимых значений осевого и радиального дисбалансов.

Таким образом, реализован процесс ДСВ с созданием сварочного давления за счет термического натяга, определяемого различными величинами ТКЛР элементов сварочного модуля и соединяемых полусфер, обеспечивающий на первом этапе процесса выравнивание распределения сварочных напряжений на стяжках охватывающей обоймы сварочного модуля за счет их преимущественного деформирования. На втором этапе имеет место преимущественное локальное деформирование фланцев полусфер в зоне, определяемой толщиной стенок ротора в плоскости разъема полусфер. Деформирование осуществляется на строго заданную величину, определяемую высотой буртиков, формируемых на пуансонах сварочного модуля, и осуществляется в заданном интервале температур. При этом смещение центров наружных поверхностей полусфер относительно плоскости разъема на величину, согласованную с деформацией осадки одноосного сжатия, обеспечивает получение после сварки сферического ротора с единым центром наружной сферы. Кроме того, в термомеханическом цикле сварки предусмотрен этап термической обработки для релаксации сварочных напряжений и термической стабилизации материала ротора. При этом условия протекания и последовательность стадий процесса сварки задаются при формообразовании элементов сварочного модуля и расчете давления термического натяга. Это позволяет существенно расширить технологические возможности процесса изготовления тонкостенных роторов ШГ на стадии сварки тонкостенных полусфер за счет локализации сварочных напряжений в зоне сварного шва и управления термомеханическим циклом процесса ДСВ. В конечном счете, это обеспечивает повышение точности изготовления и надежности тонкостенных роторов ШГ, что обусловлено следующими факторами:

1) Построение технологии ДСВ с возможностью управления термомеханическим циклом процесса сварки в части формирования условий последовательного деформирования элементов сварочного модуля и фланцев полусфер с регулированием как величины и времени приложения сварочных напряжений, так и стадии термической обработки для релаксации сварочных напряжений.

2) Точное регулирование сварочных деформаций, определяемых конструктивным оформлением буртика, вдавливаемого во фланцы полусфер с обеспечением требуемой, строго заданной величины деформации осадки одноосного сжатия.

3) Локализация сварочного давления непосредственно в зоне, определяемой толщиной стенок в месте сопряжения полусфер, где, по сути, и требуется формирование качественного соединения.

4) Обеспечение равномерного распределения сварочного давления в зоне сварки с исключением эффекта «рычага» при возможных упругих деформациях пуансона и устранением неопределенностей, связанных с условиями формирования сварочных напряжений в зоне сварки.

5) Использование в термомеханическом цикле сварки термической обработки для релаксации напряжений и стабилизации размерных характеристик материала и улучшения условий последующей обработки сваренного ротора.

Предлагаемый способ реализован при сварке тонкостенных бериллиевых полусфер экспериментальных образцов роторов электростатического гироскопа наружным диаметром ~ 50 мм, с переменной толщиной стенок - от 1,4 мм в плоскости разъема до 0,8 мм на полюсе. Высота каждого из кольцевых фланцев составляла ~ 8 мм, а высота буртиков - 0,06 мм. В качестве материала стяжек использовался ковар 29НК, имеющий температуру плавления (1450°С) более высокую, чем бериллий (1283°С). Условия деформирования задавались выбором диаметра стяжек в количестве 6 штук величиной 5,5 мм, временем нагрева от температуры 920°С до температуры сварки Тсв, составлявшей (1020-1030)°С, порядка 15-20 минут, что обеспечивало деформацию полного вдавливания буртиков, а выдержка при температуре сварки Тсв, для протекания второй стадии процесса ДСВ, релаксации сварочных напряжений и термической стабилизации ротора составляла 40-60 минут.

В настоящее время разрабатывается техническая документация для использования предлагаемого способа диффузионной сварки в серийном производстве различных модификаций бериллиевых роторов электростатических гироскопов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ПО ПЛОСКИМ КОЛЬЦЕВЫМ ПОВЕРХНОСТЯМ СОПРЯЖЕНИЯ | 1998 |

|

RU2168402C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 1999 |

|

RU2164665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2837483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1994 |

|

RU2116622C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| Способ сварки давлением и машина для его осуществления | 1987 |

|

SU1682090A1 |

Изобретение относится к области точного приборостроения и может быть использовано при разработке технологии изготовления роторов шаровых гироскопов (далее - ШГ). Технический результат - совершенствование технологического процесса изготовления тонкостенных роторов ШГ, повышение точности изготовления и надежности тонкостенных роторов ШГ. Согласно способу, поставленная задача решается тем, что: высоту каждого фланца полусфер определяют из выражения  центр наружной сферической поверхности каждой полусферы смещают относительно плоскости разъема полусферы вдоль ее оси симметрии в сторону полюса на величину h=(0,015-0,02)⋅H; зону нагружения свариваемых полусфер площадью Sд формируют посредством выполнения на торцевой поверхности каждого пуансона, контактирующей с фланцами полусфер, цилиндрического буртика наружным диаметром Dн и внутренним диаметром Dвн; высоту буртика h1 определяют из условия h1=h, при этом сварочное давление Рсв(ΔTсв) в интервале температур ΔTсв=(Tсв-К⋅Tсв) выбирают из соотношения σдт(ΔTсв)⋅Sф>Pсв(ΔTсв)>σдт(ΔTсв)⋅Sд, где

центр наружной сферической поверхности каждой полусферы смещают относительно плоскости разъема полусферы вдоль ее оси симметрии в сторону полюса на величину h=(0,015-0,02)⋅H; зону нагружения свариваемых полусфер площадью Sд формируют посредством выполнения на торцевой поверхности каждого пуансона, контактирующей с фланцами полусфер, цилиндрического буртика наружным диаметром Dн и внутренним диаметром Dвн; высоту буртика h1 определяют из условия h1=h, при этом сварочное давление Рсв(ΔTсв) в интервале температур ΔTсв=(Tсв-К⋅Tсв) выбирают из соотношения σдт(ΔTсв)⋅Sф>Pсв(ΔTсв)>σдт(ΔTсв)⋅Sд, где  - площадь торцевой поверхности фланца полусферы; σдт(ΔTсв) - среднее значение предела текучести материала полусфер в интервале температур (Tсв-К⋅Тсв); Dфн - наружный диаметр фланцев. 3 ил.

- площадь торцевой поверхности фланца полусферы; σдт(ΔTсв) - среднее значение предела текучести материала полусфер в интервале температур (Tсв-К⋅Тсв); Dфн - наружный диаметр фланцев. 3 ил.

Способ изготовления ротора шарового гироскопа, содержащий формообразование двух тонкостенных полусфер с наружным и внутренним диаметрами Dн и Dвн, соответственно, и кольцевыми фланцами наружным диаметром  и высотой Н, определяемой расстоянием от плоскости разъема полусферы, с которой совпадает одна из торцевых поверхностей фланца, до плоскости, в которой лежит линия перехода в виде окружности диаметра Dвн второй торцевой поверхности фланца в наружную сферическую поверхность полусферы, сборку полусфер в пуансонах сварочного модуля, размещаемых с наружной стороны фланцев и фиксируемых между собой стяжками, охватывающими обоймы модуля, причем материал стяжек выбирают с температурой плавления

и высотой Н, определяемой расстоянием от плоскости разъема полусферы, с которой совпадает одна из торцевых поверхностей фланца, до плоскости, в которой лежит линия перехода в виде окружности диаметра Dвн второй торцевой поверхности фланца в наружную сферическую поверхность полусферы, сборку полусфер в пуансонах сварочного модуля, размещаемых с наружной стороны фланцев и фиксируемых между собой стяжками, охватывающими обоймы модуля, причем материал стяжек выбирают с температурой плавления  , большей, чем температура плавления

, большей, чем температура плавления  свариваемых деталей, а суммарную площадь

свариваемых деталей, а суммарную площадь  поперечного сечения стяжек выбирают из выражения

поперечного сечения стяжек выбирают из выражения

где  и

и  - пределы текучести материалов свариваемых деталей и стяжек, соответственно при 298°С,

- пределы текучести материалов свариваемых деталей и стяжек, соответственно при 298°С,

- площадь зоны нагружения свариваемых полусфер;

- площадь зоны нагружения свариваемых полусфер;

Tсв - температура сварки,

К - коэффициент, составляющий величину (0,9÷0,95),

диффузионную сварку полусфер с созданием сварочного давления за счет различной величины температурных коэффициентов расширения материалов свариваемых деталей и узлов технологической оснастки, после которой осуществляют обрезку фланцев, доводку и балансировку ротора, отличающийся тем, что высоту каждого фланца полусфер определяют из выражения  центр наружной сферической поверхности каждой полусферы смещают относительно плоскости разъема полусферы вдоль ее оси симметрии в сторону полюса на величину h=(0,015-0,02)⋅Н, зону нагружения свариваемых полусфер площадью

центр наружной сферической поверхности каждой полусферы смещают относительно плоскости разъема полусферы вдоль ее оси симметрии в сторону полюса на величину h=(0,015-0,02)⋅Н, зону нагружения свариваемых полусфер площадью  формируют посредством выполнения на торцевой поверхности каждого пуансона, контактирующей с фланцами полусфер, цилиндрического буртика наружным диаметром Dн и внутренним диаметром Dвн, высоту буртика h1 определяют из условия h1=h, при этом сварочное давление Рсв(ΔТсв) в интервале температур ΔТсв=(Тсв-К⋅Тсв) выбирают из соотношения:

формируют посредством выполнения на торцевой поверхности каждого пуансона, контактирующей с фланцами полусфер, цилиндрического буртика наружным диаметром Dн и внутренним диаметром Dвн, высоту буртика h1 определяют из условия h1=h, при этом сварочное давление Рсв(ΔТсв) в интервале температур ΔТсв=(Тсв-К⋅Тсв) выбирают из соотношения:

где  - площадь торцевой поверхности фланца полусфер,

- площадь торцевой поверхности фланца полусфер,

- среднее значение предела текучести материала полусфер в интервале температур (Тсв-К⋅Тсв),

- среднее значение предела текучести материала полусфер в интервале температур (Тсв-К⋅Тсв),

- наружный диаметр фланцев.

- наружный диаметр фланцев.

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 1999 |

|

RU2164665C1 |

| US 3880606 A1, 29.04.1975 | |||

| US 3044309 A1, 17.07.1962. | |||

Авторы

Даты

2020-02-03—Публикация

2018-11-22—Подача