Изобретение относится к области прецизионного приборостроения и может быть использовано при изготовлении основного узла электростатического гироскопа (ЭСГ) - полого тонкостенного ротора, поверхность которого выполнена в форме вытянутого к полюсам эллипсоида [Анфиногенов А.С. Гироскоп с электрическим подвесом ротора// Морское приборостроение, 1971, №6, С. 64-73].

В общем виде технологический процесс изготовления ротора ЭСГ включает формообразование двух тонкостенных полусфер с переменной толщиной стенки, которая по определенному закону монотонно уменьшается от плоскости разъема к полюсу полусферы, что обеспечивает создание эллипсоида моментов инерции, формирующего динамическую ось вращения, неразъемное соединение полусфер по плоскостям разъема, осуществляемое диффузионной сваркой в вакууме, сферодоводку и балансировку с получением ротора заданного диаметра. После этого осуществляется асферизация ротора с формированием вытянутого вдоль динамической оси эллипсоида вращения, т.е. за большую ось эллипсоида принимается полярная, как главная динамическая ось. Такая асферизация ротора необходима для компенсации деформаций, вызываемых центробежными силами при раскрутке ротора. Значение разности осей эллипсоида выбирается из условия трансформации ротора в сферу при вращении на рабочих оборотах (номинальной подборной частоте вращения fн, далее - номинальная частота) в составе чувствительного элемента ЭСГ, что обеспечивает требуемый уровень точности гироскопа [Ю.Г. Мартыненко, В.В. Подалкова. Асферизация полого ротора электростатического гироскопа // Гироскопия и навигация, 1997, Вып. 2]. Основной проблемой является согласование номинальной частоты вращения ротора и величины разности осей эллипсоида.

Особенностью технологического процесса изготовления ротора ЭСГ является необходимость обеспечения требований по точности сферы (заданный диаметр и допустимые отклонения от круглости), а также по величине дисбаланса на уровне сотых долей микрометра. При этом идеальную форму ротор должен принимать на номинальной частоте вращения под действием центробежных сил, а проверка геометрических параметров ротора производится в статике, когда действие этих сил отсутствует [Мартыненко Ю.Г. Движение твердого тела в электрических и магнитных полях // М.: Наука, 1998].

К ротору ЭСГ в части формы предъявляются требования к усредненным амплитудам гармоник в четырех меридиональных сечениях и одном экваториальном [Ландау Б.Е., Леонова Т.Г., Федорович С.Н., Филиппов А.Ю. Совершенствование методов оценки формы ротора как фактор повышения точности электростатического гироскопа // Материалы ХХХI конференции памяти выдающегося конструктора гироскопических приборов Н.Н. Острякова, 2018, С.345–351]. Каждое из сечений измеряется с помощью кругломера не менее чем в 500 дискретных точках. Полученный с кругломера разностный периодический сигнал с помощью программного обеспечения дискретно раскладывается в ряд Фурье [Duhamel, P. and M. Vetterli, "Fast Fourier Transforms: A Tutorial Review and a State of the Art," Signal Processing, Vol. 19, April 1990, pp. 259-299.]

Для характеристики формы внешней поверхности ротора ЭСГ используются первые четыре амплитуды гармоник А1, А2, А3 и А4, причем амплитуда первой гармоники А1 характеризует эксцентриситет ротора относительно центра измерения, т.е. точность выставки ротора. Следующие гармоники определяют в меридиональном сечении: А2 – эллиптичность, А3 – треугольную аномалию (грушевидность), А4 – квадратичность.

Известен способ изготовления полого ротора электростатического гироскопа [Малеев П.И. Новые типы гироскопов // Л.: Судостроение, 1971, с.17-18], включающий формообразование двух полусфер наружным диаметром порядка 50 мм. Реализацию неразъемного соединения этих полусфер по плоскостям разъема осуществляют посредством сварки плавлением или пайки, после чего производят сферодоводку и балансировку ротора. Для создания преобладающей главной оси инерции в процессе формообразования в экваториальной области стенки каждой полусферы выполняются большей толщины, чем на полюсе. Операции доводки и балансировки ротора производятся с приданием ротору вытянутого вдоль оси симметрии эллипсоида вращения для того, чтобы на номинальной частоте вращения за счет центробежных сил происходила трансформация ротора в правильную сферу.

Недостатками данного способа являются:

1). Сравнительно невысокие точность изготовления ротора, что связано с наличием располагающегося в экваториальной зоне ротора сварного или паяного шва, который имеет прочность, значительно меньшую, чем прочность основного материла. Это вызывает отклонения от требуемой расчетной формы эллипсоида при асферизации ротора, а также непрогнозируемые искажения геометрии ротора при его трансформации в сферу в процессе функционирования на номинальной частоте вращения.

2). Функциональные погрешности ротора, обусловленные отличающейся от основного материала величиной электропроводности зоны сварного или паяного шва, имеющего литую структуру, что создает неравнозначные условия при формировании формы вращающегося в электростатическом подвесе ротора.

3). Ограниченные возможности технологии изготовления роторов с толщиной стенки на разъеме менее 1,5 мм, когда крайне сложно обеспечить требуемый уровень точности и качества формирования сварного или паяного шва.

4). Невысокая точность гироскопа, поскольку объективных критериев выбора для ротора геометрических параметров эллипсоида, обеспечивающих трансформацию эллипсоидального ротора в правильную сферу при вращении на номинальной частоте, способ не содержит.

Известен способ изготовления ротора ЭСГ [Мартыненко Ю.Г., Подалкова В.В.. Асферизация полого ротора электростатического гироскопа // Гироскопия и навигация, 1997, Вып. 2], при котором, используя методы механической обработки, сварки, сферодоводки и балансировки осуществляют формообразование сферической заготовки ротора. После этого расчетным путем определяют величину разности осей такого эллипсоида, вытянутого вдоль динамической оси ротора, чтобы при вращении на номинальной частоте форма поверхности ротора под действием центробежных сил была максимально приближена к сферической. Дальнейшая эксплуатация гироскопа проводится при номинальной частоте вращения ротора равной расчетной. Основным недостатком такого способа является то, что при расчете величины разности осей такого эллипсоида не учитывается ряд факторов, влияющих на точность определения номинальной частоты вращения ротора, при которой он нечувствителен к изменению пондеромоторных сил. К этим факторам относятся:

- разброс входящих в расчетные формулы свойств и характеристик материала ротора (плотности, модуля упругости и др.);

- поле допусков на геометрические параметры при изготовлении ротора;

- влияние на номинальную частоту амплитуд высших гармоник формы поверхности ротора.

Все эти факторы снижают потенциальную точность ЭСГ, т.к. несовпадение формы поверхности ротора со сферой приводит к появлению момента от действия пондеромоторных сил, направленных по нормали к поверхности, и, следовательно, к возникновению уходов гироскопа.

Известен способ изготовления ротора ЭСГ [Анфиногенов А.С., Парфенов О.И. Способ уменьшения деформаций внешней поверхности тонкостенных сферических роторов гироскопов // Морское приборостроение, 1969, №1, с.114-119] при котором отбалансированной сферической заготовке ротора придают форму вытянутого вдоль динамической оси вращения эллипсоида, описываемого амплитудой второй гармоники формы, что обеспечивается расчетной геометрией внутренней полости ротора, считая, что на номинальной частоте форма ротора будет максимально приближена к сферической. Недостатком данного способа является неопределенность в достижении требуемой точности ЭСГ с таким ротором, поскольку при изготовлении ротора учитывается только амплитуда второй гармоники формы ротора (эллиптичность) и пренебрегается влиянием высших гармоник. Кроме того, не учитываются факторы, связанные с разбросом свойств материала ротора и допусками на его геометрические параметры.

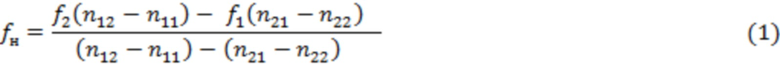

Известно техническое решение, обеспечивающее повышение точности ЭСГ путем определения номинальной частоты вращения ротора [патент РФ №2269745], при котором электростатический гироскоп устанавливают в прибор, позволяющий определять скорость ухода ротора, ось вращения ротора выставляют в плоскость Земного экватора, ротор взвешивают в вакуумной камере при помощи пространственной следящей системы подвеса, осуществляют разгон ротора до расчетной частоты вращения f1, после приведения прибора, в котором установлен гироскоп, в рабочий режим определяют скорость ухода ротора по накопленному углу в плоскости Земного экватора, далее ротор смещают по направлению оси вращения введением дополнительного электрического напряжения на вход следящей системы координаты подвеса, расположенной вдоль оси вращения ротора, измеряют новую скорость ухода ротора, разгоняют ротор до частоты вращения f2, измеряют при этой частоте скорость ухода ротора, снимают дополнительное электрическое напряжение, и также измеряют полученную скорость ухода ротора, определяют номинальную частоту вращения ротора fн по формуле, в которую входят значения частот вращения f1 и f2 величины скоростей вращения, а также значения и разности указанные скоростей ухода

,

,

где f1 - расчетная частота вращения ротора.

f2 - частота вращения ротора после разгона (торможения).

n11 скорость ухода ротора по накопленному углу в плоскости Земного экватора после разгона до частоты вращения f1;

- n12 - скорость ухода ротора после его смещения по направлению оси вращения введением дополнительного электрического напряжения на вход следящей системы координаты подвеса, расположенной вдоль оси вращения ротора при частоте вращения f1;

- n21 - скорость ухода ротора после разгона до частоты вращения f2;

- n22 - скорость ухода ротора после снятия дополнительного электрического напряжения при частоте вращения f2.

Однако этот метод достаточно сложный и заключается в определении номинальной частоты вращения для конкретного ротора, т.е. ротора с заданными индивидуальными свойствами материала и значением амплитуды второй гармоники, характеризующей его эллипсоидальную форму. Недостатком является и то, что согласование заключается в подгонке номинальной частоты вращения к геометрии ротора. При этом не учитывается то, что сравнительно малые величины номинальных частот вращения ротора снижают точность гироскопа, а чрезмерно высокие значения этих частот ухудшают условия аварийных посадок ротора.

В качестве прототипа принят способ изготовления полого тонкостенного ротора электростатического гироскопа с емкостным съемом информации о положении вектора кинетического момента [патент РФ №2116622], при котором осуществляют формообразование двух симметричных полусфер, которые соединены между собой по плоскости разъема в вакууме методом диффузионной сварки. Внутреннюю поверхность каждой полусферы выполняют переменным радиусом, плавно увеличивающимся от полюса к плоскости разъема по закону квадрата синуса угла, отсчитываемого от оси полюсов ротора. Способ заключается в механической притирке в среде избыточного давления инертного газа (азота) наружной поверхности тонкостенного ротора, что за счет упругой деформации ротора при обработке обеспечивает получение в этих условиях сферической формы ротора. После извлечения из камеры высокого давления притирочного устройства ротор, поскольку деформация при обработке лежала в упругой области, трансформируется в эллипсоид, вытянутый вдоль динамической оси вращения. Полученная эллиптичность ротора характеризуется амплитудой второй гармоники формы. Формирование эллипсоида требуемой геометрии, определяемой амплитудой второй гармоники, основано на выявлении расчетным и эмпирическим путем корреляции между величиной деформации ротора при обработке в среде избыточного давления газа и деформациями ротора под действием центробежных сил при раскрутке на номинальной частоте.

В общем виде для реального тонкостенного ротора ЭСГ амплитуда второй гармоники должна лежать в диапазоне (0,3-0,6) мкм для того, чтобы на номинальной частоте вращения ротор из вытянутого эллипсоида превращался в тело, поверхность которого максимально приближена к сферической. При этом амплитуды более высоких гармоник не должны превышать величину 0,2 мкм, а для повышения точности работы гироскопа желательно, чтобы они стремились к нулю.

Недостатками способа-прототипа является низкая точность ЭСГ с таким ротором, обусловленная приближенными количественными показателями указанной корреляции, а также то, что не учитывается влияние на форму ротора при его деформировании высших гармоник формы и, также как в аналогах, разброса свойств материала ротора и допусков на его геометрические параметры.

Решаемая техническая проблема - расширение технологических возможностей процесса изготовления ротора ЭСГ, за счет согласования величины номинальной частоты вращения ротора и значения амплитуды второй гармоники, посредством последовательной корректировки формы ротора в части изменения величины амплитуды второй гармоники в процессе его изготовления.

Достигаемый технический результат – повышение точности гироскопа.

Согласно изобретению, поставленная задача решается тем, что после сферодоводки и балансировки сферического ротора его асферизацию выполняют в два этапа.

На первом этапе расчетным путем определяют значение амплитуды второй гармоники А2(исх) (далее – исходное значение амплитуды второй гармоники), согласованной с номинальной частотой fн вращения ротора, при которой ротор трансформируется в сферу, и производят асферизацию ротора, задавая промежуточное значение амплитуды второй гармоники А2(пр) (далее – промежуточное значение амплитуды второй гармоники), которое рассчитывают из условия А2(пр) = (1,3-1,8)·А2(исх).

На втором этапе определяют конечное значение второй гармоники А2* (далее - конечное значение амплитуды второй гармоники) из эмпирического выражения:

А2*=(fн -m)/n - kА4, (2)

где fн – номинальная частота вращения ротора [Гц], определяемая в диапазоне 250-350 Гц, А4 - амплитуда четвертой гармоники (далее - амплитуда четвертой гармоники),

m – частотный эмпирический коэффициент, [Гц];

n – масштабный эмпирический коэффициент, [Гц/мкм];

k – весовой эмпирический коэффициент;

вычисляют разницу между промежуточным и конечным значениями амплитуды второй гармоники ΔА2 =А2(пр) - А2* и производят корректировку формы ротора методом доводки в четырехшпиндельном устройстве до получения разницы ΔА2 между значениями А2* и А2(пр) не более 10%.

Значения частотного коэффициента m и масштабного коэффициента n были определены в результате обработки статистических данных, полученных при изготовлении полых тонкостенных роторов конкретных типоразмеров (материал, диаметр, толщина стенки и закономерность изменения этой толщины). Это осуществляется построением графической зависимости fн=n⋅А2*+m при равной нулю амплитуде четвертой гармоники А4=0, откладывая на оси ординат значения fн и на оси абсцисс – значения А2*. Очевидно, что выражение fн=n⋅А2*+m получено преобразованием зависимости (2) при А4=0. Линейная зависимость fн=n⋅А2*+m будет представлять собой прямую, пересечение которой с осью ординат (при равном нулю конечном значении амплитуды второй гармоники А2*=0) соответствует значению частотного коэффициента m. Масштабный коэффициент n определяется наклоном линии fн=n⋅А2*+m к оси абсцисс и представляет собой первую производную частоты по амплитуде второй гармоники. Весовой коэффициент k в данных условиях определяет влияние четвертой гармоники.

Важнейшим аспектом процесса изготовления ротора по предлагаемому изобретению является то, что на втором этапе асферизации необходимо определить требуемое конечное значение амплитуды второй гармоники А2*. В качестве исходного положения можно принять постулат, что условия функционирования чувствительного элемента и амплитуды гармоник ротора в определенной мере взаимосвязаны. Для карданного варианта ЭСГ, в котором осуществляется постоянное согласование осей ротора и гирокамеры, изменение дрейфа при осевом смещении ротора вызывают только четные гармоники его формы, причем их влияние на дрейф может отличаться как по знаку, так и по величине [Галактионов А.А. Исследование влияния температуры на дрейф электростатического гироскопа // Гироскопия и навигация, 2000, №3]. Например, для характеристик подвеса ЭСГ амплитуда четвертой гармоники А4 не только влияет на дрейф в два раза сильнее, чем вторая той же амплитуды, но и вызывает дрейф в противоположном направлении. В исходной форме ротора преобладает вторая гармоника, т.е. он имеет форму вытянутого эллипсоида. По мере увеличения скорости вращения ротора центробежные силы приближают его форму к сферической, уменьшая амплитуду второй гармоники. На номинальной частоте вращения ротора амплитуда второй гармоники компенсирует влияние на дрейф четвертой гармоники.

На основе исследований о корреляции между параметрами формы ротора в состоянии покоя и формой, принимаемой ротором при вращении на номинальной частоте fн, задаваемой в диапазоне 250-350 Гц, и анализа влияния на неё амплитуд второй А2 и четвертой А4 гармоник путем статистической обработки данных, полученных при изготовлении, испытаниях и эксплуатации нескольких десятков роторов, было получено эмпирическое выражение А2*= (fн -m)/n - kА4, позволяющее по амплитуде четвертой гармоники определять значение амплитуды второй гармоники А2*, в наибольшей мере согласованной с конкретным значением скорости fн, при которой ротор приобретает форму правильной сферы, а гироскоп имеет наибольшую точность.

Предлагаемый способ заключается в выполнении следующей совокупности и последовательности технологических операций.

1. Средствами механической обработки (точение, шлифование, доводка) производят формообразование двух одинаковых тонкостенных полусфер с переменной толщиной стенки. Для различных модификаций и типоразмеров роторов толщина стенки обычно лежит в пределах от (0,3-0,6) мм на полюсе и до (1,2-2,5) мм в экваториальной плоскости ротора. Это может быть обеспечено тем, что внутренняя поверхность каждой полусферы выполнена переменным радиусом, величина которого плавно изменяется от полюса к плоскости разъема, при этом соответственно плавно изменяется толщина стенки от h0 на полюсе до hэ в экваториальной плоскости разъема, например, по закону квадрата синуса угла, отсчитываемого от динамической оси ротора, проходящей через его полюса, что позволяет получить требуемые значения моментов инерции ротора. Формирование такой формы внутренней поверхности с достаточно высокой точностью достигается точением на станках с программным управлением (ЧПУ).

С наружной стороны каждой полусферы формируются технологические фланцы таким образом, что одна из торцевых поверхностей фланца совпадает с плоскостью разъема полусферы [патент РФ № 2713033]. После этого осуществляется диффузионная сварка полусфер по основному материалу с приложением к этим фланцам сварочного давления. После фланцы удаляются, и осуществляется формообразование сферической заготовки ротора.

2. Дальнейшая обработка ротора связана с балансировкой, которая включает процесс формообразования сферы последовательными операциями сферодоводки ротора в трехшпиндельном [а.с. СССР №185231], или в четырехшпиндельном устройстве, имеющем тетраэдрическую симметрию, т.е. притиры, снабженные приводами вращения, располагают в вершинах правильного тетраэдра [Precision spheres for the Gravity Probe B experiment [Text] / F. Marcelja [et al.] // Classical and Quantum Gravity, 2015, No. 32], и устранении дисбаланса методом направленной доводки. При устранении дисбаланса методом направленной доводки с использованием трубчатого притира осуществляется съем материала с полусферической поверхности ротора в зоне, расположенной центрально симметрично относительно точки пересечения вектора дисбаланса с поверхностью ротора, причем съем материала производится со стороны выхода вектора дисбаланса на наружную поверхность ротора. Эта технологическая операция заведомо искажает сферическую форму ротора. Далее осуществляется сферодоводка ротора в многошпиндельном устройстве (например, в трехшпиндельном или в четырехшпиндельном), что позволяет восстановить сферическую форму ротора, но изменяет полученную на предшествующей операции величину дисбаланса. Последующие этапы контроля дисбаланса, дополнительной направленной доводки и сферодоводки позволяют методом последовательного приближения обеспечить получение требуемых значений дисбаланса и геометрии ротора. Для устранения противоречий, обусловленных неопределенностью в построении технологического процесса в части выбора величины припуска, необходимого для балансировки ротора и получения требуемого конечного диаметра на этапе балансировки может использоваться технологический прием, связанный с использованием для устранения дисбаланса локального испарения заданной массы материала посредством лазерной обработки [патент РФ №2592748].

3. Исходя из того, что при вращении на рабочих оборотах ротор должен иметь сферическую форму, на стадии изготовления необходимо осуществлять его асферизацию, придавая ротору форму вытянутого вдоль динамической оси эллипсоида вращения. Такая асферизация ротора необходима для компенсации деформаций, вызываемых центробежными силами, действующими при раскрутке ротора.

При этом значение разности полуосей формируемого эллипсоида выбирается из условия трансформации ротора в сферу при вращении на номинальной частоте в составе чувствительного элемента ЭСГ. Определение указанной разности осей эллипсоида или амплитуды второй гармоники основано на выявлении расчетным путем зависимости между исходным значением амплитуды второй гармоники А2(исх) и деформациями ротора под действием центробежных сил при раскрутке на номинальной частоте.

Процесс асферизации может осуществляться методом направленной доводки с использованием трубчатого притира. Другим вариантом практического осуществления процесса асферизации ротора является технология, основанная на механической притирке ротора в трехшпиндельном или в четырехшпиндельном устройстве в среде избыточного давления инертного газа, как это реализовано в способе-прототипе. Конкретный способ асферизации ротора для настоящего изобретения не принципиален. При этом разность осей эллипсоидального ротора, характеризуемая исходным значением амплитуды второй гармоники А2(исх), при обработке задается расчетным путем из условия трансформации ротора под действием центробежных сил при раскрутке на номинальной частоте в правильную сферу [Мартыненко Ю.Г., Подалкова В.В. Асферизация полого ротора электростатического гироскопа // Гироскопия и навигация. 1997, Вып. 2]. Очевидно, что значение А2(исх) является приблизительным и определяется с погрешностью.

Режим обработки при механической притирке ротора в трехшпиндельном или в четырехшпиндельном устройстве в среде избыточного давления инертного газа для достижения требуемой эллипсоидальной формы ротора определяется на основе зависимости получаемой разности осей эллипсоидального ротора от величины внешнего избыточного давления с учетом значений модуля упругости и коэффициента Пуассона материала ротора, диаметра ротора, и толщины его стенок, предполагая, что под действием центробежных сил при раскрутке до номинальной частоты ротор трансформируется в правильную сферу [патент РФ №2116622].

Сущность настоящего изобретения заключается в том, что асферизацию ротора осуществляют в два этапа с учетом двух факторов.

В ходе изготовления ротора операции асферизации и сферодоводки являются взаимно исключающими: при асферизации увеличивают значение амплитуды 2-й гармоники, и одновременно растут амплитуды высших гармоник, а при сферодоводке стремятся придать ротору форму, максимально приближенную к идеально сферической, уменьшая амплитуды всех гармоник. Поэтому наиболее эффективна технология, когда при изготовлении ротора сначала задают промежуточное значение амплитуды второй гармоники А2(пр), превышающее исходное значение амплитуды второй гармоники А2(исх), а затем «укорачивают», уменьшая разность осей эллипсоида и одновременно совершенствуя форму ротора по всем другим гармоникам.

При формообразовании эллипсоидального ротора минимальные отклонения от требуемой формы, т.е. наибольшую точность, по сравнению, например, с методом направленной доводки обеспечивает технология доводки ротора в трехшпиндельном или в четырехшпиндельном устройстве. Отсюда следует целесообразность двухэтапного процесса асферизации ротора. На первом этапе, как указано выше, либо методом направленной доводки, либо с использованием технологии, основанной на механической притирке ротора в трехшпиндельном или четырехшпиндельном устройстве в среде избыточного давления инертного газа, формируют эллипсоид с промежуточным значением амплитуды второй гармоники А2, определяемой из соотношения А2(пр) = (1,3-1,8)·А2(исх). А на втором этапе корректируют форму эллипсоидального ротора, используя наиболее эффективный даже по сравнению с трехшпиндельном устройством, исходя из достигаемой точности формы, метод механической притирки ротора в четырехшпиндельном устройстве [заявка №2024118390, дата приоритета 02.07.2024].

Из представленного эмпирического выражения А2*= (fн - m)/n - kА4, вычисляют разницу ΔА2 = А2(пр) - А2*, после чего производят корректировку формы ротора до получения разницы между значениями А2* и А2(пр) не более 10%. Величина 10% обусловлена величинами погрешностей измерения амплитуд гармоник и реальными условиями, а также возможностями контроля процесса корректировки формы ротора при фактических значениях устраняемой разницы ΔА2, которая составляет единицы и десятые доли микрометра. Поскольку на первом этапе асферизации было обеспечено получение эллипсоидального ротора с величиной амплитуды второй гармоники, заведомо превышающей значение А2*, необходимое для трансформации ротора в правильную сферу при вращении на рабочих оборотах, то будет выполняться условие А2(пр) > А2* и разница ΔА2 всегда будет положительной, т.е. для корректировки формы эллипсоидального ротора возможно применение наиболее эффективного метода доводки в четырехшпиндельном устройстве, который обеспечивает максимально возможную точность воспроизводства формы ротора – до сотых долей микрометра [Заявка №2024 118 396 от 02.07.2024]. Корректировку формы ротора осуществляют до получения разницы между значениями А2* и А2(пр) не более 10%. Очевидно, что при А2(пр) > А2*, корректировка формы эллипсоида возможна более эффективным методом сферодоводки в четырехшпиндельном устройстве, обеспечивающим максимально возможную при обработке точность формы ротора.

Пример. Практическая реализация предлагаемого изобретения иллюстрируется таблицей 1, в которой представлены данные сравнения расчетной и измеренной номинальных подборных частот для 10 приборов с роторами, изготовленными в соответствии с данным изобретением.

При проведении работ по изготовлению роторов были приняты следующие значения номинальной частоты fн, амплитуды четвертой гармоники А4 и частотного, масштабного и весового коэффициентов в эмпирическом выражении А2*= (fн - m)/n - kА4:

- заданное значение fн =300 Гц;

- А4 значение, измеренное после первого этапа сферодоводки,

- коэффициенты, полученные в результате обработки эмпирических данных для 30 приборов, имеют значения m = 128 Гц; n =334 Гц/мкм; k = 1.7.

Полученные на первом этапе асферизации расчетное исходные значения амплитуд второй гармоники А2(исх) составляли (0,5-0,7) мкм, а промежуточные значения амплитуд второй гармоники А2(пр) лежали в пределах (0,9-1,2) мкм. На втором этапе асферизации при корректировке формы эллипсоидального ротора методом доводки в четырехшпиндельном устройстве скорость съема материала ротора составляла 0,2 - 0,5 нм/с. Полученные при этом конечные значения амплитуд вторых гармоник А2* представлены в таблице 1. Следует отметить, что, как видно из таблицы 1, указанная операция корректировки формы эллипсоидального ротора при формировании требуемого конечного значения амплитуды второй гармоники А2* не приводит к увеличению амплитуды четвертой гармоники А4.

При этом в таблице 1 приведены значения измеренной при работе прибора ЭСГ номинальной частоты fизм, сравнение которых с заданными значениями номинальной частоты fн позволяет оценить эффективность рассматриваемого технического решения.

Таблица 1.

Из таблицы 1 видно, что измеренная экспериментально номинальная частота вращения ротора отличается от предсказанной теоретически расчетным путем не более чем на 6 %, что подтверждает техническую корректность выбранного значения разницы между промежуточным и конечным значениями амплитуды второй гармоники ΔА2 = А2(пр) - А2* не более 10%.

Наблюдаемое разница назначенной подборной номинальной частоты вращения ротора и значений, полученных в результате испытаний приборов, объясняется отличием свойств материала ротора от идеального, погрешностями эксперимента, а также тем, что на втором этапе сферодоводки изменяется не только амплитуда второй гармоники, но и четвертой, но в силу того, что ее значения на порядок меньше, чем у второй, то и ее изменения влияют на значения fн незначительно.

Очевидно, что хотя зависимость А2*= (fн - m)/n - kА4, является универсальной для использования при изготовлении эллипсоидальных роторов ЭСГ, представленные значения частотного m, масштабного n и весового k коэффициентов относятся к роторам конкретного типоразмера, характеризуемого свойствами материала ротора и его геометрией.

Предлагаемый способ позволил получить эллипсоидальные ротора, геометрические параметры которых, определяемые амплитудой второй гармоники наиболее объективно и технически корректно согласованы с заданной номинальной частотой вращения ротора в электростатическом подвесе при функционировании гироскопа.

Таким образом, решена задача расширения технологических возможностей процесса изготовления ротора ЭСГ за счет согласования величины номинальной частоты вращения ротора и значения амплитуды второй гармоники, посредством последовательной корректировки формы ротора.

Обеспечивается повышение точности ЭСГ на 10 - 30% .

Таким образом, заявленный технический результат достигнут.

В настоящее время предлагаемый способ опробован при изготовлении опытной партии роторов ЭСГ с получением положительных результатов, разрабатывается техническая документация для использования способа при серийном производстве приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электростатического гироскопа | 2024 |

|

RU2830829C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1994 |

|

RU2116622C1 |

| Способ изготовления ротора электростатического гироскопа и устройство для осуществления этого способа | 2016 |

|

RU2638870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2015 |

|

RU2592748C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НОМИНАЛЬНОЙ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2269745C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1999 |

|

RU2153649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2286535C1 |

| Способ изготовления ротора шарового гироскопа | 2020 |

|

RU2743492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

Изобретение предназначено для изготовления сферических роторов электростатических гироскопов (ЭСГ). Сущность способа заключается в том, что выполняют формообразование двух полусфер с переменной толщиной стенки, величина которой у каждой полусферы плавно увеличивается от полюса к плоскости разъема, соединяют полусферы между собой методом диффузионной сварки, осуществляют сферодоводку и балансировку сферического ротора, внешнюю поверхность ротора выполняют в виде вытянутого вдоль динамической оси эллипсоида вращения, характеризуемого значением амплитуды второй гармоники, согласованной с номинальной частотой вращения ротора. При этом выполняют двухэтапную асферизацию: задают промежуточное значение амплитуды второй гармоники, затем определяют конечное значение второй гармоники. Затем производят корректировку формы ротора методом доводки в четырехшпиндельном устройстве до получения разницы не более 10%. Технический результат изобретения заключается в повышении точности ЭСГ.

Способ изготовления ротора электростатического гироскопа, при котором выполняют формообразование двух симметричных полусфер с переменной толщиной стенки, величина которой у каждой полусферы плавно увеличивается от полюса к плоскости разъема, соединяют полусферы между собой методом диффузионной сварки, осуществляют сферодоводку и балансировку сферического ротора, внешнюю поверхность ротора выполняют в виде вытянутого вдоль динамической оси эллипсоида вращения, характеризуемого расчетным значением исходной амплитуды второй гармоники А2(исх), согласованной с номинальной частотой fн вращения ротора, при которой ротор трансформируется в сферу, измеряют параметры ротора, включая средние по четырем меридиональным сечениям значения по меньшей мере первых четырех амплитуд А1, А2, А3, А4 гармоник ряда Фурье, отличающийся тем, что после сферодоводки и балансировки сферического ротора его асферизацию выполняют в два этапа, на первом из которых задают промежуточное значение амплитуды второй гармоники А2(пр) из условия

А2(пр)=(1,3-1,8)⋅А2(исх),

а на втором этапе определяют конечное значение амплитуды второй гармоники А2* из эмпирического выражения

А2*=(fн -m)/n-kА4,

где fн - номинальная частота вращения ротора, определяемая в диапазоне 250-350 Гц,

m - частотный эмпирический коэффициент;

n - масштабный эмпирический коэффициент;

k - весовой эмпирический коэффициент,

вычисляют разницу между промежуточным и конечным значениями амплитуды второй гармоники ΔА2=А2(пр)-А2* и производят корректировку формы ротора методом доводки в четырехшпиндельном устройстве до получения разницы ΔА2 между значениями А2* и А2(пр) не более 10%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 1994 |

|

RU2116622C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДВЕСОМ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2022 |

|

RU2799506C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НОМИНАЛЬНОЙ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2269745C1 |

| СПОСОБ ПРИВЕДЕНИЯ РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА (ЭСГ) В РАБОЧИЙ РЕЖИМ | 2001 |

|

RU2187787C1 |

| US 3274666 A1, 27.09.1966. | |||

Авторы

Даты

2025-03-31—Публикация

2024-11-19—Подача