Изобретение относится к области диффузионной сварки деталей через проволочные промежуточные прослойки и может быть использовано в технологии точного приборостроения, где одним из основных технических требований является высокая прецизионность сварных узлов, что во многом обеспечивается наилучшими условиями деформирования именно проволочных прослоек, требующих относительно меньших температур и давлений сварки по сравнению с прослойками других конфигураций (фольги, порошки и т.д.).

Известен способ диффузионной сварки электродной опоры шарового гироскопа (1), при котором проволочную кольцевую прослойку, размещенную на свариваемой поверхности первой детали, формируют, обеспечивая прилегание кольца прослойки к функциональному цилиндрическому выступу, выполненному в средней части детали. Далее сверху размещают вторую свариваемую деталь, имеющую осевое отверстие, соответствующее выступу, для взаимной центровки деталей. Таким образом, указанный выступ, являясь функциональным элементом опоры, обеспечивает центровку свариваемых деталей, определяет внутренний диаметр кольцевого сварного шва и позволяет ориентировать и фиксировать прослойку относительно кольцевой зоны сопряжений. Концы прослойки скручивают, сваривают точечной лазерной сваркой или просто образуют перехлест, исходя из того, что при нагреве до температуры сварки Tсв и приложении сварочного давления Pсв деформирование прослойки обеспечивает заполнение материалом прослойки зоны шва и получение прочного и герметичного соединения.

Недостатками в данном случае являются ограниченные технологические возможности, поскольку условием процесса сварки является наличие выступа, и невысокая точность сварного узла, т.к. при нагреве до Tсв за счет различного теплового расширения материалов кольца и детали, кольцо может смещаться от исходного положения, обуславливая, в конечном счете, несимметричность получаемого сварного шва и опоры.

Известна технология диффузионной сварки волноводного гермоввода (2), где по плоской кольцевой поверхности сопряжения реализуется соединение стеклянного диска с металлическим фланцем. При этом на фланце выполняют кольцевую выточку, которая при размещении в ней диска обеспечивает соосность этого диска и фланца. Место перехода плоской свариваемой поверхности (дна) выточки в ее цилиндрическую часть определяет наружный диаметр кольцевого сварного шва и может служить элементом для ориентации кольцевой проволочной прослойки, которая в этом случае, в отличие от предыдущего аналога, базируется по внутреннему диаметру выточки.

Недостатками данного аналога также являются невысокая технологичность способа, т.к. не всегда возможно выполнение выточки требуемой конфигурации, и низкая точность сварного узла, поскольку при нагреве до Tсв (если тепловое расширение прослойки больше, чем детали) прослойка, упираясь в стенки выточки, будет деформироваться до неопределенной геометрии, что обуславливает неравномерное заполнение прослойкой зоны сварного шва и неравножесткость соединения.

В качестве прототипа принят способ получения изделий посредством диффузионной сварки (3), при котором осуществляют сборку деталей в сварочной оснастке, при этом на соединяемой поверхности одной из них размещают кольцевую проволочную прослойку симметрично кольцевой зоне сопряжения, фиксируют относительно этой детали, устанавливают на прослойку вторую деталь, собранные детали нагревают до температуры сварки (Tсв) и прикладывают сварочное давление для протекания процессов деформирования и образования соединения.

Недостатками способа-прототипа являются:

1) ограниченные технологические возможности, поскольку использование данного метода сварки с преимущественным деформированием свариваемых деталей неприемлемо в случае сварки керамических деталей ввиду их крайне малой пластичности;

2) низкая точность сварного узла, т.к. совместное деформирование свариваемых деталей по достаточно сложной схеме не позволяет управлять процессом деформации и регулировать размерные параметры сварной конструкции;

3)сложности при сварке деталей из разноименных материалов, когда имеет место различный характер и степень деформации деталей, что создает неопределенности в формировании зоны сварного шва и снижает точностные характеристики сварных конструкций.

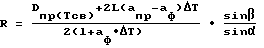

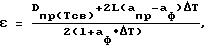

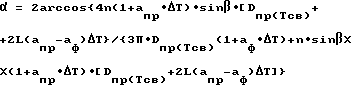

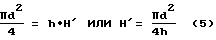

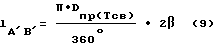

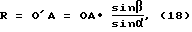

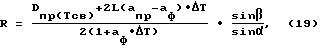

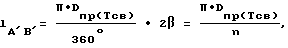

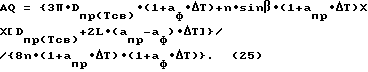

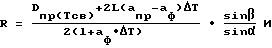

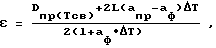

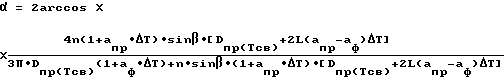

Задачей настоящего изобретения является расширение технологических возможностей и повышение точности сварных узлов. Согласно изобретению указанная задача решается следующим образом: прослойку изготавливают из цилиндрической проволоки диаметром d, мм, при этом предварительно осуществляют формообразование кольца прослойки из n отрезков проволоки путем последовательного скручивания их концов с образованием одинаковых скруток длиной L, мм, по меньшей мере равной ширине кольцевого шва H, мм, и формированием между скрутками равновеликих дуг, соответственно количеством n, причем выпуклость каждой дуги ориентируют в направлении от центра прослойки, задают дуге радиус кривизны R, мм, и удаление ε, мм, места перехода каждой дуги в скрутку от оси симметрии кольцевой зоны сопряжения, при размещении прослойки на поверхности детали каждую из скруток ориентируют радиально по отношению к кольцевой зоне сопряжения, а концы скруток фиксируют на элементе оснастки за пределами этой зоны, при этом расположение каждой дуги прослойки в пределах соответствующего участка кольцевой зоны сопряжения обеспечивают выбором значений n и L, а радиус кривизны R и удаление ε выбирают из условия

и

где углы α и β, градусы, определяются выражениями

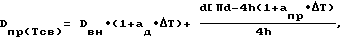

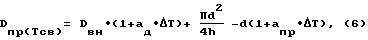

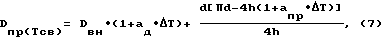

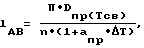

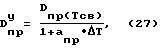

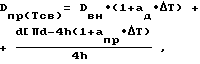

а Dпр(Тсв) - внутренний диаметр, мм, кольцевой прослойки при Tсв задается соотношением

где Dвн - внутренний диаметр, мм, кольцевой поверхности сопряжения;

ΔT = (Tсв-295)K

h - конечная толщина, мм, деформированной прослойки;

aпр, ад, аф - коэффициенты термического линейного расширения, K-1, материалов прослойки, деталей и элементов оснастки, на котором фиксируют концы скруток, соответственно, а величину сварочного давления выбирают из условия обеспечения деформирования прослойки до конечной толщины.

Сущность изобретения поясняется чертежом, где на фиг. 1 представлены размещение проволочной прослойки на свариваемой поверхности при температуре сварки Tсв и характер деформирования прослойки под действием сварочной нагрузки Pсв; на фиг. 2 - схема формообразования элемента проволочной прослойки в виде дуги и изменение радиуса кривизны этой дуги при нагреве до Tсв ; на фиг. 3 - общая конфигурация исходной прослойки и ее трансформация при нагреве до Tсв в кольцо требуемого диаметра.

На фиг. 1, 2 и 3 обозначены:

1 - нижняя деталь, на кольцевой свариваемой поверхности сопряжения которой размещается и фиксируется прослойка;

2 - промежуточная прослойка на детали 1 при Tсв;

3 - скрутки, посредством которых из отрезков проволоки путем скручивания концов отрезков осуществляется формообразование проволочной прослойки;

4 - элемент сварочной оснастки;

5 - позиции фиксации скруток 3 на элементе 4 оснастки;

6 - верхняя свариваемая деталь;

7 - конечная конфигурация (в поперечном сечении) деформированной прослойки 2;

8 (8', 8'', 8''' . ..) - исходный элемент [дуга AB (AB1, B1A2, A2B2, B2A1, A1B)] прослойки ограниченный скрутками 3;

9 (9', 9'', 9''' ...) - конфигурация дуги A'B'(A'B'1, B'1A'2, A'2B'2, B'2A'1, A'1B'), образующейся из дуги 8 (8', 8'', 8''' ...) при нагреве до Tсв;

H(Тсв) - ширина кольцевого сварного шва при Tсв, равная 1/2 [Dн(Тсв) - Dвн(Тсв)] , где Dн(Тсв) и Dвн(Тсв) - наружный и внутренний диаметры, соответственно кольцевого сварного шва при Tсв;

d - диаметр проволоки прослойки 2;

Dпр(Тсв) - диаметр внутреннего цилиндра кольцевой прослойки 2, состоящей из дуг 9 (9', 9'', 9''' ...) при Tсв;

L(Тсв) - длина скруток 3 при Tсв;

L - длина скруток 3 исходной прослойки;

h - конечная толщина деформированной прослойки 2;

H' - конечная ширина деформированной прослойки 2;

O -центр окружностей диаметрами Dвн, Dн и Dпр(Тсв);

O' - центр окружностей диаметра Dисх = 20'A = 20'B = 20'Q исходной дуги 8 прослойки на стадии образования;

OM и ON - радиально направленные по отношению к детали 1 оси, вдоль которых происходит перемещение скруток 3 в процессе теплового расширения при нагреве до Tсв;

β - половинный угол между отрезками OA' и OB', равными 1/2 Dпр(Тсв) и соединяющими места перехода дуги A'B' прослойки в скрутки 3 с центром O;

α - половинный угол между отрезками O'A и O'B, равными 1/2 Dисх и соединяющими места перехода дуги AB в скрутки 3 с центром O'.

Способ заключается в выполнении совокупности и последовательности следующих технических операций:

1. Исходя из конструктивно задаваемых значений внутреннего Dвн и наружного Dн диаметров кольцевого сварного шва и определяемых условиями протекания процесса сварки величин Tсв, d, H' и h, определяют согласованные соотношения указанных параметров и факторов с учетом выбираемых числа n скруток (и, соответственно, числа равновеликих дуг прослоек) и длины L каждой скрутки 3.

Очевидно, что

Dвн(Tсв)= Dвн•(1+aд•ΔT), (1)

Dн(Tсв)= Dн•(1+aд•ΔT), (2)

L(Tсв)= L•(1+aпр•ΔT), (3)

Dпр(Tсв)= D

где Dпру - условный диаметр исходной прослойки, которая при свободном тепловом расширении при нагреве до Tсв трансформируется в кольцо диаметром Dпр(Тсв);

aд, aпр - коэффициенты термического линейного расширения (ТКЛР) материалов деталей и прослойки, соответственно;

ΔT = (Tсв-295)K.

Рассматривая наиболее распространенный вариант, когда при сварке не допускается выдавливание прослойки внутрь изделия, т.е. внутрь за пределы зоны кольцевого сварного шва, можно определить значение Dпр(Тсв) с учетом того, что, как это наглядно следует из фиг. 1:

Согласно фиг. 1 и выражению (1) имеем:

или

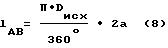

Задавая число n скруток 3 и, соответственно, число n равновеликих дуг прослойки, можно обозначить длины дуг lAB и lA'B' в виде

откуда, поскольку lA′B′= lAB•(1+aпр•ΔT), следует

Dпр(Tсв)•β = Dисх•a•(1+aпр•ΔT), (10)

или

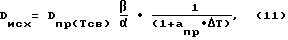

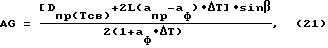

Очевидно, что для формообразования исходной прослойки, состоящей из числа n равновеликих дуг 8 (8', 8'', 8'''...), необходимо из соотношения (11) определить Dисх (или радиус R кривизны дуги), который в совокупности со значением угла α и величиной ε = OA = OB (фиг. 2) смещения точек A и B (места перехода дуги 8 и скрутки 3), позволит задать требуемую ориентацию исходной прослойки относительно центра O кольцевого сварного шва. Эта ориентация обеспечивает получение при Tсв кольцевой прослойки 2 диаметра Dпр(Тсв), состоящей из дуг 9, 9', 9'',9'''... (фиг. 2, 3).

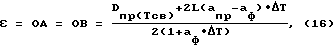

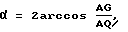

Согласно исходным условиям угол β можно обозначить как  а угол α и величину смещения ε = OA = OB - определить из схемы трансформации исходной прослойки в правильное кольцо, что представлено на фиг. 2.

а угол α и величину смещения ε = OA = OB - определить из схемы трансформации исходной прослойки в правильное кольцо, что представлено на фиг. 2.

Можно считать, что позиции фиксации в точках C и D концов скруток 3 при Tсв, перемещаясь вдоль радиально ориентированных осей OM и ON, займут положение, соответствующее точкам C' и D'. Поскольку это перемещение будет определяться тепловым расширением материала элемента, на котором зафиксированы скрутки 3, то имеет место зависимость

OC′= OD′= OC(1+aф•ΔT) = OD(1+aф•ΔT) (12)

где aф - ТКЛР материала элемента, на котором фиксируются скрутки 3. Обычно это элемент сварочной оснастки 4 (фиг. 1), хотя в частном случае фиксации скрутки 3 может быть и на самой свариваемой детали 1 за пределами зоны кольцевого сварного шва, если это допускает конструкция сварного узла. Из построения на фиг. 2 следует, что

OA' = OC' - A'C',

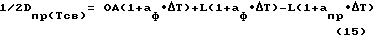

или с учетом выражений (3) и (12) того, что L(Тсв) = A'C' и L = AC, и поскольку OA' = OB' = 1/2Dпр(Тсв),

1/2Dпр(Tсв)= OC(1+aф•ΔT)-L(1+aпр•ΔT) (14)

а т.к. OC = OA + L, то

откуда

где Dпр(Тсв) определяется выражением (7).

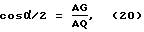

Положение дуги AB относительно центра O определено, т.к. имеются величина смещения ε = OA = OB и значение длины дуги lAB. Для определения радиуса R кривизны дуги 8 прослойки, можно использовать то, что катет OG является общим для треугольников OAG и O'AG, т.е.

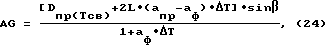

AG = O′A•sinα = OAsinβ, (17)

откуда

или, с учетом (16),

Значение угла α следует из треугольника AGQ, где ∠GAQ = α/2, т.к. треугольник OAQ равнобедренный и ∠O′AQ = 90°-α, а поскольку в треугольнике OAG ∠O′AG = 90°-α/2, то ∠GAQ = ∠O′AQ•∠O′AG = (90°-α/2)-(90°-α) = α/2; в ΔAGQ

где AG = OA•sinβ, или, с учетом (16),

а AQ можно найти из известной формулы Гюйгенса для длины дуги

lAB = 2AQ + 1/3(2AQ - AB), (22)

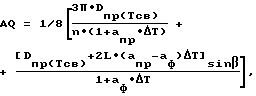

откуда

AQ = 1/8(3lAB + AB). (23)

Выражая длину дуги lAB через длину дуги lA'B', которая определяется выражением

получаем

и поскольку AB = 2

можно записать выражение для AQ

или

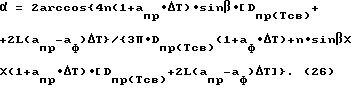

Тогда из соотношения (20) и с учетом (21) и (25)

или

Из выражений (16), (19) и (26) следует, что величину смещения ε точек A и B от центра O, радиус кривизны R дуги прослойки и угол α можно регулировать, выбирая значения n и L. Исходным условием служит размещение дуги AB прослойки в зоне кольцевого сварного шва соответствующего участка зоны сопряжения и, конечно, требуемая конфигурация прослойки.

2. На основе найденных соотношений и зависимостей, определяющих значения R и ε при выбранных n и L, осуществляют формообразование исходной прослойки посредством последовательного скручивания концов n отрезков проволоки, длина l' каждого из которых заведомо превышает величину (lAB + 2L), т.е. обеспечивают условие l' > lAB + 2L, где lAB определяется из значений Dпр(Тсв), n, aпр и ΔT, как это указано выше. Это можно реализовать последовательно формируя каждую дугу 8 на цилиндрической оправке диаметром 2R, на цилиндрической части которой выполнены две метки, определяющие требуемую длину дуги lAB. В этих позициях (соответствующих меткам) и производится скручивание концов отрезков и образование скруток 3, которые затем обрезаются до получения длины L. Далее прослойка устанавливается на свариваемой поверхности нижней детали 1 симметрично центру O кольцевого шва, скрутки 3 ориентируются радиально по отношению к зоне сопряжения и фиксируются за пределами кольцевой зоны сопряжения, например на элементе 4 сварочной оснастки. При этом возможно использование меток или вспомогательных элементов (шаблоны, трафареты), обеспечивающих получение параметров R и ε.

Другим вариантом формообразования исходной прослойки является выполнение ее диаметром Dпру, определяемым по выражению (4)

на цилиндрической оправке соответствующего диаметра Dпру, имея в виду, что Dпру = n • lAB. Далее кольцевую прослойку указанного диаметра Dпру устанавливают на кольцевой свариваемой поверхности нижней детали 1 и с помощью шаблонов и трафаретов осуществляют радиальную ориентацию скруток 3, их фиксацию на требуемом расстоянии от центра O, равном величине ε + L, что обеспечивает получение смещения ε места перехода каждой дуги в скрутку от центра O и получение требуемого радиуса кривизны R.

Очевидны условием при этом является задание для каждой дуги 8 (8', 8'', 8'''. ..) выпуклости, направленной в сторону, противоположную центру O, т.е. в ту сторону, что и выпуклость конечной дуги 9 при Tсв.

3. Далее сверху устанавливают вторую свариваемую деталь 6, обеспечивая зазор между ее свариваемой поверхностью и прослойкой для возможности обезгаживания внутренней полости свариваемого узла и свариваемых поверхностей. Этот зазор и центровку деталей 6 и 1 обеспечивают с помощью элементов сварочной оснастки (на чертеже не показаны), взаимодействующих с элементом 4.

4. Указанную сборку помещают в камеру установки диффузионной сварки, нагревают до температуры Tсв, прикладывают сварочное давление Pсв и выдерживают для протекания процессов сварки. В процессе нагрева по схеме, приведенной в п. 1, будет происходить тепловое расширение элементов 4 оснастки, деталей 1 и 6 и дуг 8 (8', 8'', 8'''...) прослойки. В конечном счете прослойка принимает форму кольца 2 диаметром Dпр(Тсв), причем это кольцо концентрично окружностям диаметрами Dвн(Тсв) и Dн(Тсв), ограничивающим зону кольцевого сварного шва. Деформирование прослойки 2 под действием давления Pсв обеспечивает заполнение материалом прослойки зоны сварного шва с получением прослойки конфигурации 7, имеющей конечную толщину h при ширине H', при очевидном H' ≥ H(Тсв). Получаемый в этом случае сварной шов имеет наибольшую равножесткость и однородность.

Предлагаемая технология позволяет обеспечить точную ориентацию и надежную фиксацию промежуточной прослойки на свариваемой кольцевой поверхности деталей с выполнением позиций фиксации за пределами этой зоны. При этом исходная конфигурация прослойки учитывает совокупность теплофизических свойств материалов прослойки, свариваемых деталей и оснастки (в частности, различие в их ТКЛР) и геометрические параметры зоны сварки (Dвн, h, H', d), что, в конечном счете, обеспечивает строго однозначные условия образования сварного соединения на всех участках кольцевой поверхности сварного шва. Кроме того, возможность варьирования числом n дуг и скруток и длиной L каждой скрутки позволяет обеспечить размещение всех дуг прослойки в пределах ширины кольцевого сварного шва на каждом соответствующем участке на весь период нагрева до Tсв.

Предлагаемый способ был опробован при изготовлении ряда высокоточных узлов гироскопических приборов - тонкостенные оболочки вращения, электродные опоры, где равномерность заполнения материалом прослойки зоны кольцевого сварного шва непосредственно влияет на функциональные характеристики изделия, кроме того, данная технология применялась при сварке ответственных узлов изделий ядерного и рентгеновского приборостроения - газовых сцинтилляционных детекторов, пропорциональных счетчиков и т.д. В качестве конкретного примера можно привести сварку конусообразных корпусных кольцевидных элементов из корундовой керамики с сеточными электродами (см. патент РФ N 2095883, Газовый электролюминесцентный детектор /Беляев Н.И., Захарченко В.И., Ежов Ю. А. и др. / заявка N 96103898 от 27.02.96 г., МПК 6 H 01 J 47/00, G 01 Т 1/10, G 01 T 1/20), где равножесткость сварного шва, определяющая минимальный градиент сварочных напряжений, весьма существенна с точки зрения исключения коробления сеточного электрода, выполненного из коваровой фольги толщиной ~ 0,1 мм. В данном случае сварка осуществлялась через промежуточную прослойку из алюминиевой проволоки c d = 0,3 мм при Tсв = 873 K и сварочным давлением 15 МПа, что обеспечивало деформирование прослойки до конечной толщины h = 0,035 мм. Внутренний диаметр Dвн сварного шва составлял 52 мм. Исходная прослойка выполнялась из восьми отрезков проволоки (n = 8), соответственно с восемью скрутками, каждая из которых имела длину L = 5 мм, превышающую ширину кольцевого шва (~1,9 мм). Исходя из приведенных выше выражений, угол β составлял 22,5o, значение внутреннего диаметра прослойки Dпр(Tсв) = 52,65 мм, величина угла α равнялась 20o, радиус R кривизны дуги прослойки определялся значением 27,73 мм, а смещение ε места перехода каждой дуги в скрутки от оси симметрии кольцевой зоны сопряжения составило 26,05 мм. Это обеспечивало размещение каждой дуги прослойки в пределах зоны сварного шва в процессе сборки и сварки изделия и полное заполнение материалом прослойки (ширина H' деформированной прослойки составляла ~2,1 мм) зоны сварного шва.

В конечном счете, данная схема сварки позволила получить сварной узел с отклонениями от плоскостности сеточного электрода не более 0,01 мм.

Полученные результаты показали существенное преимущество предлагаемого технического решения по сравнению с известными способами сварки.

Технико-экономическая эффективность способа заключается в расширении технологических возможностей сварки, повышении точности и надежности сварных узлов, повышении эффективности систем и комплексов, где эти узлы используются.

Литература

1. "Технологический процесс изготовления опоры КФ6.269.020". Ленинград, ЦНИИ "Электроприбор", 1990 г.

2. Конюшков Г.В., Копылов Ю.Н. "Диффузионная сварка в электронике" /Под общ. ред. Казакова Н.Ф. - М.: Энергия, 1974, с. 99.

3. А. с. N 747603. Способ получения изделий /В.Г. Пеньков/, заявка N 2188382 от 10.11.75, МКИ B 21 J 5/06, B 23 K 19/00, B 21 К 23/20, B 21 K 23/00, БИОТЗ N 26, 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ПОЛУСФЕР РОТОРА ШАРОВОГО ГИРОСКОПА | 1994 |

|

RU2085348C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 1999 |

|

RU2164665C1 |

| Способ изготовления ротора шарового гироскопа | 2018 |

|

RU2713033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫХОДНОГО ОКНА ГАЗОВОГО ЭЛЕКТРОЛЮМИНЕСЦЕНТНОГО ДЕТЕКТОРА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 1996 |

|

RU2139778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕРИЛЛИЕВОГО РОТОРА ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2004 |

|

RU2257548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ШАРОВОГО ГИРОСКОПА | 2005 |

|

RU2289790C1 |

| СПОСОБ СБОРКИ ВАКУУМНОЙ ОБОЛОЧКИ РЕНТГЕНОВСКОГО ЭЛЕКТРОННО-ОПТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1999 |

|

RU2149479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ КОРОБЧАТОГО СЕЧЕНИЯ | 1991 |

|

RU2022743C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ | 1988 |

|

RU1533154C |

Способ может быть использован при изготовлении деталей точного приборостроения. На поверхности одной из деталей размещают кольцевую промежуточную прослойку из цилиндрической проволоки симметрично кольцевой зоне сопряжения. Устанавливают на прослойку вторую деталь, собранные детали нагревают до температуры сварки и прикладывают сварочное давление. Предварительно осуществляют формообразование кольца прослойки из n отрезков проволоки путем последовательного скручивания их концов с образованием одинаковых скруток и формированием между скрутками равновеликих дуг. Выпуклость каждой дуги ориентируют в направлении от центра прослойки. Задают радиус кривизны и удаление места перехода каждой дуги в скрутку от оси симметрии кольцевой зоны сопряжения. Каждую из скруток ориентируют радиально по отношению к кольцевой зоне сопряжения. Концы скруток фиксируют на элементе оснастки за пределами этой зоны. Способ позволяет расширить технологические возможности сварки и повысить точность и надежность сварных узлов. 3 ил.

Способ диффузионной сварки деталей по плоским кольцевым поверхностям сопряжения, при котором соединяемые детали собирают с помощью оснастки, на соединяемой поверхности одной из них размещают кольцевую промежуточную прослойку симметрично кольцевой зоне сопряжения, фиксируют относительно этой детали, устанавливают на прослойку вторую деталь, собранные детали нагревают до температуры сварки Tсв, K и прикладывают сварочное давление, отличающийся тем, что прослойку изготавливают из цилиндрической проволоки диаметром d, мм, при этом предварительно осуществляют формообразование кольца прослойки из n отрезков проволоки путем последовательного скручивания их концов с образованием одинаковых скруток длиной L, мм, по меньшей мере, равной ширине кольцевого шва H, мм, и формированием между скрутками равновеликих дуг, соответственно количеством n, причем выпуклость каждой дуги ориентируют в направлении от центра прослойки, задают дуге радиус кривизны R, мм, и удаление ε, мм, места перехода каждой дуги в скрутку от оси симметрии кольцевой зоны сопряжения, при размещении прослойки на поверхности детали каждую из скруток ориентируют радиально по отношению к кольцевой зоне сопряжения, а концы скруток фиксируют на элементе оснастки за пределами этой зоны, при этом расположение каждой дуги прослойки в пределах соответствующего участка кольцевой зоны сопряжения обеспечивают выбором значений n и L, а радиус кривизны R и удаление ε выбирают из условия

где углы α и β, градусы, определяются выражениями

Dпр(Tсв) - внутренний диаметр, мм кольцевой прослойки при Tсв задается соотношением

где Dвн - внутренний диаметр, мм, кольцевой поверхности сопряжения;

ΔT = (Tсв-295)K;

h - конечная толщина, мм, деформированной прослойки;

aпр, aд, aф - коэффициенты термического линейного расширения, K-1,

материалов прослойки, деталей и элемента оснастки, на котором фиксируют концы скруток соответственно, а величину сварочного давления выбирают из условия обеспечения деформирования прослойки до конечной толщины.

| Способ получения изделий | 1975 |

|

SU747603A1 |

| Способ получения неразъемного соеди-НЕНия | 1979 |

|

SU846215A1 |

| Способ диффузионной сварки | 1990 |

|

SU1757825A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАМКА, ДВЕРИ И ЕЕ КОРОБКИ | 1991 |

|

RU2061155C1 |

Авторы

Даты

2001-06-10—Публикация

1998-07-28—Подача