Изобретение относится к производству керамических плавильных тиглей повышенной металлоемкости, применяемых при литье лопаток из жаропрочных сплавов для газотурбинных двигателей на вакуумных индукционных плавильных установках.

Известно, что керамический тигель в процессе эксплуатации подвергается физико-химическому воздействию со стороны расплавляемых высоколегированных жаропрочных сплавов при высоких температурах, что может приводить к загрязнению сплава неметаллическими включениями, изменению химического состава. Наряду с этим, в стенках керамического тигля возникают значительные знакопеременные термические напряжения, что может приводить к быстрому образованию недопустимых сквозных трещин.

В случае керамических тиглей повышенной металлоемкости, требования к сопротивлению эрозии, коррозии и термической стойкости возрастают из-за увеличения времени контакта с расплавленным металлом и повышения металлостатического давления.

Известен способ получения керамических изделий, который может быть использован для изготовления тиглей для плавления высокочистых черных, цветных и редких металлов (Патент РФ №2 342 344. Опубликован 27.12.2008 г).

Заявленный способ реализуется следующим образом: исходный оксид магния подвергают измельчению до получения порошка с размером частиц 0,05-0,1 мкм; к порошку оксида магния добавляют безводный дигидроортофосфат магния в качестве связующего в соотношении 5-15 мас. % связующего и 85-95 мас. % MgO; смесь перемешивают до однородного состояния, добавляют также при перемешивании 2-7 мас. % воды по отношению к массе связующего; приготовленную таким образом формовочную массу выдерживают при температуре 10-30°С в течение 5-10 часов; полученную формовочную массу отформовывают и подвергают термообработке при температуре 150-300°С в течение 3-24 часов. Формование осуществляют путем прессования с усилием 700-1200 кг/см3.

К недостаткам способа следует отнести наличие в составе тигля дигидроортофосфата магния, что может приводить к загрязнению фосфором расплава высокочистых металлов, в частности жаропрочных сплавов. Вызывает технологические трудности прессование крупногабаритных тиглей.

Известен способ изготовления тиглей для плавки металлов и сплавов в печах с индукционным нагревом (Патент РФ №2 323 195. Опубликован 27.04.2007 г)

Формование тиглей осуществляют методом литья высококонцентрированной кварцсодержащей суспензии с заполнителем из кварцевого стекла в гипсовой пористой форме сливным способом. Время набора массы, в зависимости от конструкции тигля, составляет 15-20 мин. Отлитое изделие после выемки из формы подвергают сушке при температуре более 100°С до достижения остаточной влажности не более 0,3%. После сушки при необходимости осуществляют устранение возможных поверхностных дефектов отливки.

Недостатком известного способа является то, что кварц термо динамически неустойчив в контакте с расплавленным жаропрочным сплавом и может восстанавливаться, загрязняя сплав кремнием.

Известен способ изготовления огнеупорных изделий, включающий смешивание всех компонентов огнеупорной шихты (муллит плавленый или бой муллитокорундовых изделий, электрокорунд, глинозем, карбид кремния, дисперсный алюминий) в сухом виде в лопастном смесителе. Затем в приготовленную смесь добавляют воду в количестве 6,5-9 мас. %, сверх 100% и дополнительно перемешивают. Изделия формуют на вибростенде. После затвердевания массы формы разбирают, а заготовки сушат и обжигают (Патент РФ №2191 167. Опубликован 16.04.2001 г).

Недостатком известного способа является высокая продолжительность процесса твердения изделия, потребность в большом количестве технологической оснастки.

Известен способ изготовления керамических тиглей, включающий смешивание заявляемой шихты (муллит плавленый, бой муллитокорундовых изделий и глинозем) в сухом виде в лопастном смесителе, затем добавляют воду и продолжают смешение компонентов с водой, формование методом вибролитья, сушку и обжиг (Патент РФ №2412133 Опубликован 07.07.2009 г)

Недостатком известного способа является высокая продолжительность процесса твердения изделия, потребность в большом количестве технологической оснастки.

Известен способ изготовления огнеупорных изделий из нано структурированной корундовой керамики (Патент РФ №2341493. Опубликован 20.12.2008 г), включающий приготовление формовочной смеси, содержащей фракционированный электрокорунд, реактивный глинозем, гидравлически твердеющую добавку и кремнезоль. Производят сухое перемешивание фракционированного электрокорунда, реактивного глинозема с гидравлически твердеющей добавкой, полученную смесь гомогенизируют и увлажняют кремне-золем. Формование осуществляют в формы под воздействием виброколебаний с последующими естественной сушкой, сушкой в печи и обжигом.

Недостатком известного является высокая продолжительность естественной сушки изделия, потребность в большом количестве технологической оснастки, а также содержание дорогостоящие добавки компании «Almatis» Alphabond-300 и реактивный глинозем CL 370.

Известен способ изготовления огнеупорных изделий из корундовой керамики (Патент РФ №2 637 264. Опубликован), включающий, сухое перемешивание фракций электрокорунда, отдельное перемешивание ГРТ с нано дисперсным технологическим связующим на основе оксида алюминия, затем добавляют в полученную смесь фракционированный электрокорунд, полученную смесь увлажняют водой и гомогенизируют при непрерывном перемешивании, формование осуществляют в формы методом вибролитья с приложением виброколебаний по вертикальным и горизонтальным осям пресс-формы. Полученную заготовку подвергают воздушному твердению, сушат в сушильной камере и обжигают при температурах 1500-1550°С.

Недостатком известного способа является его повышенная пожарная опасность, связанная с выделением водорода при приготовлении нано дисперсного технологического связующего, высокая продолжительность воздушного твердения изделия, потребность в большом количестве технологической оснастки.

Известен высокопроизводительный способ литья крупногабаритных керамических изделий преимущественно из шликера на термопластичной связке используемый для литья изделий типа тел вращения (А.С. №1752560. Опубликован 07.-08.1992 г), включающий заполнение под давлением литьевой формы шликером из шликерного бака, отсечение литьевой формы от шликерного бака, повышение давления в форме и выдержку под давлением за счет приложения центробежного прессущего давления.

Недостатком известного способа является невозможность использования в составе термопластичного шликера крупнозернистых огнеупорных частиц с размером более 1-5 мм, обеспечивающих служебные характеристики керамических тиглей после их высокотемпературного обжига. Крупные частицы огнеупорного материала, обладая высокой твердостью, вызывают повышенный износ поверхности формообразующей полости литьевой формы и питателя, а также нарушают нормальную работу отсекающего клапана.

Недостатком известного способа является то, что крупные частицы огнеупорного материала, обладая высокой твердостью, вызывают повышенный износ поверхности формообразующей полости литьевой формы и питателя, а также нарушают нормальную работу отсекающего клапана. Кроме этого в шликерном баке происходит быстрое расслаивание шликера, что отрицательно сказывается на однородности стенок тигля по плотности и вещественному составу.

Наиболее близким к заявляемому объекту по совокупности существенных признаков и достигаемому техническому результату является способ изготовления огнеупорных изделий (Патент РФ №2 278 090. Опубликован 20.06.2006 г).

Способ включает подготовку порошковых, поли фракционных керамических смесей, включающих электрокорунд и добавки термопластичного связующего, изготовление термопластичного шликера, литье под давлением в металлическую форму, удаление связующего и окончательный обжиг при 1650°С в течение 4-5 часов. В сфероподобные порошки электрокорунда вводят 15-20% мелкодисперсной смеси каолина и глины при соотношении в мелкодисперсной смеси компонентов 1:1, причем соотношение удельных поверхностей порошка электрокорунда и мелкодисперсной смеси составляет от 0,05 до 0,07. Термопластичное связующее содержит парафин, воск и микрокристаллический парафин при соотношении компонентов в мас. %: парафин - 75-82; микрокристаллический парафин - 15-20; воск - 3-5. Удаление термопластичного связующего ведут на подложке из капиллярно-пористого проницаемого материала в три этапа с выдержкой в течение 1-2 часов при температурах ликвидуса воска, парафина и микрокристаллического парафина.

Описанный способ имеет ряд существенных технологических недостатков, не позволяющих его реализовать в промышленном производстве керамических плавильных тиглей повышенной металлоемкости.

Во-первых, данный способ предполагает использование смеси каолина и глины в количестве 15-20%, содержащих нежелательные примеси оксидов щелочных металлов и железа.

Во-вторых, описанный способ предполагает использование специально приготовленных дорогостоящих сфероподобных частиц электрокорунда.

В-третьих, при приготовлении керамического шликера дозированно вводят порошковую поли фракционную смесь при постоянном перемешивании с одновременным воздействием ультразвуковых колебаний, что усложняет этот процесс и исключает его эффективность в случае использования высоковязких керамических масс.

В-четвертых, описанный способ практически нереализуем в случае использования малоподвижной парафинсодержащей керамической массы, в составе которой присутствуют крупнозернистые огнеупорные частицы с размером 1-5 мм, обеспечивающие служебные характеристики керамических тиглей после их высокотемпературного обжига. Наряду с этим, крупные частицы огнеупорного материала в составе термопластичной керамической массы, обладая высокой твердостью, вызывают повышенный износ поверхности формообразующей полости литьевой формы и питателя как при ее заполнении, так в режиме изобарной выдержки под первоначальным удельным давлением ≈ 50-8МПа

В-пятых, данный способ предполагает использование специально изготовленной подложки из капиллярно пористого проницаемого материала находящегося в контакте со свободными поверхностями полуфабриката.

Техническим результатом данного изобретения является разработка надежного и экономичного промышленного способа получения керамических плавильных тиглей имеющих повышенные эксплуатационные характеристики.

Технический результат достигается следующим образом.

Способ изготовления плавильного керамического тигля, включающий смешивание огнеупорных шихтовых материалов, приготовление парафинсодержащей керамической массы, формование тигля из керамической массы в металлической форме, удаление парафинсодержащего термопластичного связующего и высокотемпературный обжиг, отличающийся тем, что заполнение формообразующей полости парафинсодержащей керамической массой проводится в режиме виброформования в условиях радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы, направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности, частичное удаление парафинсодержащего термопластичного связующего проводится в засыпке глиноземом, а последующая пропитка тигля изнутри спиртовым раствором соли, содержащими ионы Al, Mg, Zr, Hf, РЗМ или их смесью, далее осуществляют высокотемпературный обжиг при температуре 1350-1550°С в течении 6-8 часов.

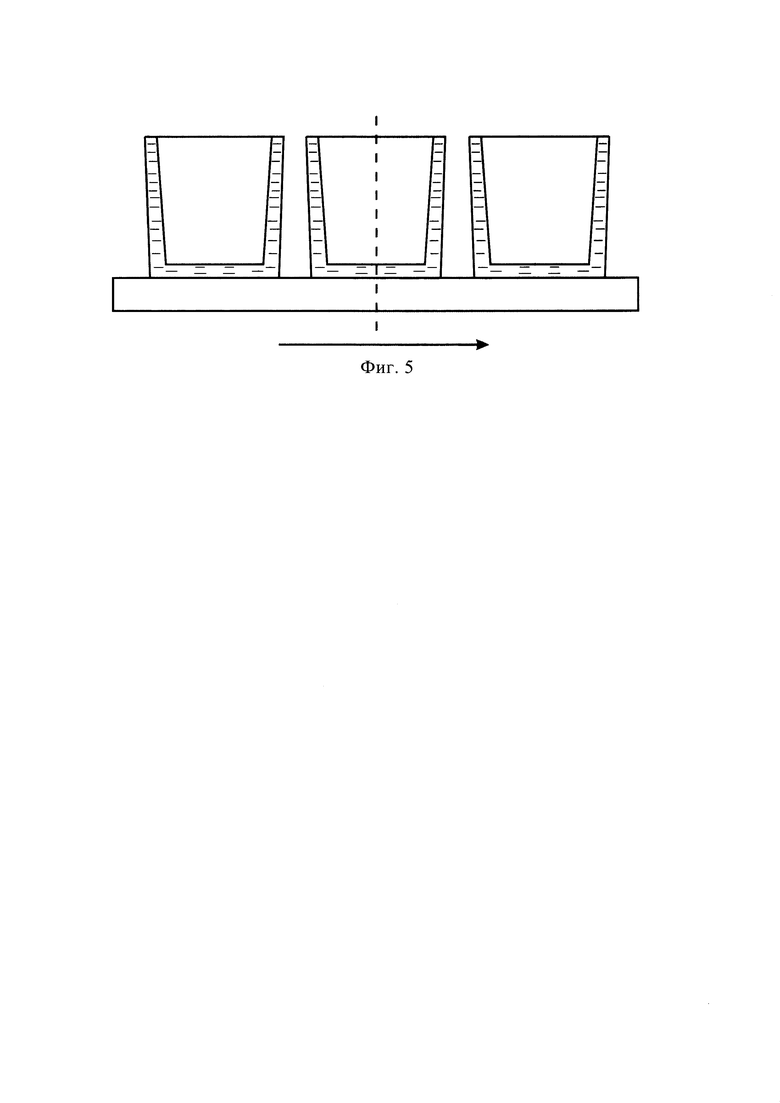

Изобретение поясняется чертежами: где на фиг. 1 - конвертор с подогревом, на фиг. 2 - вибростол с пресс-формой, на фиг. 3 - низкотемпературная обработка в сушильном шкафу, на фиг. 4 - пропитка, на фиг. 5 - двух стадийный высокотемпературный отжиг.

Сущность заявляемого технического решения состоит в комплексе операций и последовательности их выполнения, которые позволяют осуществить технологический процесс получения керамических плавильных тиглей с заданной структурой материала в изделиях, являющихся основополагающим фактором для достижения цели изобретения.

При приложении вибрации к малоподвижной парафинсодержащей керамической массе уменьшается трение и сцепление между частицами огнеупорного заполнителя. Вследствие этого такая керамическая масса переходит в хорошо текучее состояние и заполняет формообразующую полость без приложения внешнего давления. В этом случае наряду с упрощением способа заполнения формообразующей полости (свободная заливка) резко снижается абразивное воздействие керамической массы на материал технологической оснастки.

Заполнение формообразующей полости парафинсодержащей керамической массой в режиме виброформования в условиях радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности позволяет вытеснить поры к наружной поверхности дна и стенки тигля.

Существуют три источника макропор пор в заготовках из парафинсодержащей керамической массы:

- воздухововлечение потоками парафинсодержащей керамической массой в процессе заполнения формообразующей полости, а также затрудненное объемное вытеснение воздуха из формообразующей полости;

- различие молекулярных объемов жидкой и твердых фаз при затвердевании парафинсодержащей керамической массы;

- меньшая растворимость газов в твердой фазе, чем в жидкой.

Необходимо отметить, что пористость материала керамических тиглей, формируемая микропорами (пустотами между зернами) равномерно по всему объему, как правило, определяется зерновым составом, поли фракционных керамических смесей и ее наличие является необходимым условием для обеспечения работы тигля в режиме термоциклирования.

При использовании парафинсодержащей керамической массы, в составе которой присутствуют крупнозернистые огнеупорные частицы с размером 1-5 мм однородность по плотности и вещественному составу материала тигля достигается в случае применения малоподвижных керамических масс.

При направленном затвердевании создаются условия для постоянного питания расплавленной керамической массой поверхности раздела расплав - твердая фаза и тем самым исключают образования заметной величины усадочной пористости.

Перед фронтом затвердевания присутствуют воздушные включения вовлеченные потоками парафинсодержащей керамической массы.

Также вблизи границы расплав - твердая фаза выделяется, растворенный в термопластичном связующем газ. По мере того, как фронт затвердевания продвигается в сторону расплава, вблизи него в тонком слое скапливается все большее количество газа.

Виброформование в условиях радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности позволяет вытеснить поры к наружной поверхности дна и стенки тигля т.к. скопившиеся газовые включения перед фронтом затвердевания смываются с движущегося фронта затвердевания и распределяются в расплаве, накапливаясь в нем. При этом избыточные газовые включения захватываются фронтом затвердевания только вблизи наружной поверхности отформованного тигля, образуя закрытые и открытые макропоры различных размеров. Структура стенок сформованного тигля сохраняется после высокотемпературного обжига.

Наличие пор на наружной поверхности стенок керамического тигля снижает его теплопроводность, уменьшая потери тепла, более плотная внутренняя поверхность обеспечивает снижение физико-химического взаимодействия с расплавленным металлом.

Особо жесткие требования предъявляются к качеству поверхности находящейся в контакте с расплавленным металлом.

Пропитка спирторастворимыми солями содержащими ионы Al, Mg, Zr, Hf, РЗМ или их смесью внутренней поверхности тигля повышает термодинамическую устойчивость материала тигля к расплавам высоколегированных сплавов и повышает его коррозионную устойчивость.

Пропитка тигля проводится с внутренней стороны после частичного удаления пластификатора при температуре от 240°С до 290°С. Частичное удаление термопластичного связующего на основе парафина проводится в засыпке глиноземом в металлическом контейнере. После частичного удаления пластификатора формируется проницаемый приповерхностный слой за счет возникновения открытой пористости. Пропитка спирторастворимыми солями содержащими ионы Al, Mg, Zr, Hf, РЗМ или их смесью проводится на небольшую глубину и в этом случае расход матерала пропитки оптимален, время сушки технологически премлемо. При последующем высокотемпературном обжиге происходит выгорание остатков парафинсодержащего термопластичного связующего и разложение солей содержащих ионы Al, Mg, Zr, Hf, РЗМ с образованием оксидов в активной форме и синтезом сложных оксидных соединений с огнеупорной основой плавильного керамического тигля. Сложные оксидные соединения обладают повышенной термодинамической устойчивостью и частично заполняют пустоты между огнеупорными частицами, что в совокупности повышает качество поверхности находящейся в контакте с расплавленным металлом.

Пример осуществления.

Предлагаемый способ был осуществлен при изготовлении керамических плавильных тиглей повышенной металлоемкости (до 100 кг). На наружной поверхности обнаружены открытые макропоры, а на внутренней поверхности они практически отсутствуют, что является следствием вытеснения пор к наружной поверхности тигля.

На первоначальной стадии готовили керамическую массу на основе смеси фракционированного электрокорунда и муллита с максимальным размером зерен 5 мм и парафинсодержащего термопластичного связующего в электрообогреваемом конверторе при температуре 75-80°С.

Полученную малоподвижную парафинсодержащую керамическую массу помещали в формообразующую полость алюминиевой оснастки при вибрации (частота 20 Гц и амплитуда колебаний 1,5 мм) до полного ее заполнения. Вибрацию продолжали до полного затвердевания полуфабриката, что составляло 10-15 минут. Для создания условий радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы, направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности, первая формообразующая поверхность принудительно охлаждалась изнутри проточной водой, а на второй формообразующей поверхности устанавливали теплоизолирующий вкладыш из фторопласта или электрокартона.

Отформованный полуфабрикат извлекали из технологической оснастки, загружали в металлический контейнер, засыпали глиноземом и проводили частичное удаление термопластичного связующего на основе парафина при температуре от 270°С. Затем проводили зачистку полуфабриката от глинозема и его пропитку с внутренней стороны спиртовым раствором соли Mg(NO3)2. Высокотемпературный обжиг проводили в газовой печи при температуре 1350-1550°С в течении 6-8 часов форме при этом в приповерхностных слоях с внутренней стороны формировалась алюмомагнезиальная шпинель MgO⋅Al2O3. Открытая пористость керамического тигля составила 19%, что соответствует общепринятым требованиям, предъявляемым к материалу тигля.

Изготовленные керамические тигли опробованы на установке ALD (Германия) при литье лопаток из жаропрочного никелевого сплава с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических плавильных тиглей | 2023 |

|

RU2809398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278090C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| Способ формования заготовок огнеупорных керамических изделий | 2021 |

|

RU2763647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2742265C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2096386C1 |

| Шликер для изготовления керамических изделий | 1979 |

|

SU1033480A1 |

| СПОСОБ ПОДГОТОВКИ ОГНЕУПОРНЫХ ПОРОШКОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2011 |

|

RU2457918C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

Изобретение относится к производству плавильных тиглей и может быть использовано при работе с жаропрочными и химически активными сплавами. Огнеупорные шихтовые материалы смешивают с парафинсодержащей связкой и из полученной массы формуют тигель в металлической форме. В соответствии с заявленным способом заполнение формообразующей полости парафинсодержащей керамической массой производится в режиме вибропрессования в условиях радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы, направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности. Далее производятся частичное удаление парафинсодержащего термопластического связующего в засыпке глиноземом и последующая пропитка тигля изнутри спиртовым раствором соли, содержащим ионы Al, Mg, Zr, Hf или РЗМ или их смеси. Изделия обжигают при температуре 1350-1550оС в течение 6-8 часов. Технический результат изобретения - повышение эксплуатационных характеристик тиглей, полученных более экономичным способом. 1 пр., 5 ил.

Способ изготовления плавильного керамического тигля, включающий смешивание огнеупорных шихтовых материалов, приготовление парафинсодержащей керамической массы, формование тигля из керамической массы в металлической форме, удаление парафинсодержащего термопластичного связующего и высокотемпературный обжиг, отличающийся тем, что заполнение формообразующей полости парафинсодержащей керамической массой проводится в режиме виброформования в условиях радиального температурного градиента на фронте затвердевания парафинсодержащей керамической массы, направленного от внутренней формообразующей поверхности к наружной формообразующей поверхности, частичное удаление парафинсодержащего термопластичного связующего проводится в засыпке глиноземом с последующей пропиткой тигля изнутри спиртовым раствором соли, содержащим ионы Al, Mg, Zr, Hf, РЗМ или их смесью, далее осуществляют высокотемпературный обжиг при температуре 1350-1550°С в течение 6-8 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278090C1 |

| Связка для изготовления изделий из оксидных масс | 1981 |

|

SU990733A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ИЗДЕЛИЙ | 2011 |

|

RU2470896C1 |

| CN 108997001 A, 14.12.2018 | |||

| US 5385700 A1, 31.01.1995 | |||

| US 5611848 A1, 18.03.1997. | |||

Авторы

Даты

2020-02-03—Публикация

2018-12-17—Подача