Изобретение относится к огнеупорной промышленности, в частности к производству теплозащитных экранов на основе тугоплавких окислов и силикатообразующих добавок.

Интенсификация технологических процессов в газовых котлах дожигания продуктов газоперерабатывающих предприятий диктует необходимость создания огнеупорных конструкционных элементов для защиты трубных решеток и трубопроводов, работающих при температурах свыше 1000°С.

Изготовление таких изделий в России отсутствует и газоперерабатывающие предприятия используют керамические защитные гильзы типа «Феррул», поставляемые французской фирмой «LAFARGE» и изготовленные по технологии сборных конструкций (RU 2019533, 15.09.94 Бюл №17). Используемые технические решения трудоемки в своем исполнении, а полученные соединения вследствие негомогенности состава в местах соединения не гарантируют эксплуатационной надежности при нестационарных тепловых потоках.

Известный способ получения огнеупоров методом шликерного литья в гипсовые формы (RU 2122534, 24.07.97) включает заполнение литейной массой гипсовой формы, набора толщины стенки и отделения избытка литейной массы, сушку и обжиг. Недостатком способа является зависимость толщины стенки и скорости ее набора от общей пористости гипсовой формы и ее распределения, а длительное время набора толщины стенки при использовании полифракционного керамического наполнителя приводит к гравитационному эффекту и искажению кристаллической структуры по высоте полуфабриката, особенно в полуфабрикате с изменяющимся сечением по высоте.

Метод горячего литья под давлением термопластичных шликеров более производителен и позволяет получать из любых твердых материалов изделия различной конфигурации (Грибовский П.О. «Горячее литье керамических изделий», М.-Л.: Госэнергоиздат, 1961, 400 с.; Бабич В.Ф., Белоус К.П. «Химическое оборудование из керамики», М.: «Машиностроение», 1987, с. 36-39). Этот метод получения полуфабриката позволяет исключить гравитационные эффекты, но возможная ориентация крупнокристаллических кристаллов, например, корунда в одном направлении снижает значительно термостойкость изделий (Семкина Н.В., Пермикина Н.М., Кудрявцева Т.Н. Труды Вост ИО, М., 1964, вып.5).

В общем случае качество получаемых изделий зависит от гранулометрического и химического состава керамического наполнителя, текучести термопластичного шликера, скорости заполнения пресс-форм, конфигурации полуфабриката, режимов удаления пластифицирующей связки и обжига. Решение этих задач в едином технологическом процессе изготовления изделий целевого назначения позволяет конструировать структуру готовых изделий с заданными потребителем физико-механическими свойствами и термостойкостью.

Наиболее близким к заявляемому объекту по совокупности существенных признаков и достигаемому техническому результату является способ изготовления огнеупорных изделий.

Известное техническое решение включает подготовку порошковой полифракционной керамической смеси, включающей электрокорунд и добавки, а для приготовления термопластичного шликера в смесь при перемешивании добавляют расплавленное термопластичное связующее на основе парафина и воска. Формируют изделия методом горячего литься под давлением, причем перед формованием массу разогревают до 65-155°С, удаляют связующее и осуществляют окончательный обжиг при 1650°С (SU 421670 A1, опубл. 15.10.71).

Известное решение позволяет изготавливать длинномерные изделия с равномерной толщиной стенки по высоте, но отсутствует возможность изготовления цельнолитых длинномерных изделий со сложным переходом от одного сечения к другому по высоте изделия, т.к. в зависимости от толщины стенки изменяются условия шликерного литья полуфабриката, а сложные физико-химические процессы образования новых фаз приводят к различным усадочным эффектам, что предопределяет различные технологические допуски, свойственные керамическим материалам, а получение конечных изделий требует значительных затрат на механическую обработку полуфабриката.

Задачей авторов является разработка способа изготовления огнеупорных изделий, обеспечивающего повышение их качества.

Поставленная цель достигается в отличие от известного способа тем, что на этапе подготовки порошковых смесей в сфероподобные порошки электрокорунда вводят 15-20% мелкодисперсной смеси каолина и глины при соотношении компонентов в мелкодисперсной смеси 1:1, причем соотношение удельных поверхностей порошка электрокорунда и мелкодисперсной смеси составляет от 0,05 до 0,07, термопластичное связующее дополнительно содержит микрокристаллический парафин при соотношении компонентов, мас.%:

компоненты термопластичного связующего нагревают до температуры выше температуры солидуса, но ниже температуры ликвидуса микрокристаллического парафина, расплав гомогенизируют, дозированно вводят порошковую полифракционную смесь при постоянном перемешивании с одновременным воздействием ультразвуковых колебаний, полученный термопластичный шликер охлаждают до температуры, близкой к температуре солидуса микрокристаллического парафина, помещают его в камеру давления в количестве на 5-7 об.% выше объема полуфабриката, осуществляют вязкотекучее истечение термопластичного шликера в формообразующий объем стальной формы со скоростью выше скорости охлаждения наименьшего сечения полуфабриката, осуществляют изобарную выдержку до достижения температуры солидуса парафина, снимают давление, производят разборку пресс-формы, удаление термопластичного связующего ведут на пористой корундовой подложке в режиме поэтапного постоянного капиллярного удаления образующихся жидких компонентов связующего, окончательный обжиг осуществляют в течение 4-5 часов.

Сущность заявляемого технического решения состоит в комплексе операций и последовательности их выполнения, которые в совокупности с выбранными компонентами позволяют осуществить комплексный технологический процесс получения цельнолитых керамических теплозащитных трубок с заданной структурой материала в изделиях, являющихся основополагающим фактором для достижения цели изобретения.

Введение 15-20% мелкодисперсной смеси каолина и глины при соотношении компонентов 1:1 необходимо и достаточно для получения максимальной упаковки частиц в термопластичном шликере при выбранном соотношении удельных поверхностей порошка электрокорунда и мелкодисперсной смеси, при их соотношении от 0,05 до 0,07. Кроме того, при содержании 75-80% сфероподобных частиц электрокорунда в полуфабрикате образуется каркас из стабилизированных по структуре частиц, который не дает усадочных эффектов при последующем обжиге, а каолин и глина придают термопластичному шликеру дополнительную пластичность, исключающую неразрывность каркаса при скоростном заполнении рабочего объема металлической формы.

Введение в состав термопластичного связующего микрокристаллического парафина в количестве 15-20% придает заготовке твердость, прочность и расширяет диапазон температур появления жидких фаз, что позволяет увеличить скорость нагрева при удалении термопластичного связующего без деформаций полуфабриката.

Общее количество термопластичного связующего колеблется в пределах 10-15 мас.% и обусловлено вязкотекучим характером истечения термоспластичного шликера при установленном соотношении удельных поверхностей порошка электрокорунда и мелкодисперсной смеси каолин-глина.

Нагрев компонентов термопластичного связующего до температур выше температуры солидуса, но ниже температуры ликвидуса микрокристаллического парафина предусматривает перевод в жидкое состояние микрокристаллического парафина в области температур 80-85°С. Достигнутая при этом вязкость смеси после гомогенизации исключает процессы расслаивания после загрузки полифракционной порошковой смеси, а воздействие ультразвуковыми колебаниями интенсифицирует процесс равномерного распределения компонентов в термопластичном шликере.

Дозированный ввод полифракционной порошковой смеси исключает процессы локального переохлаждения в контакте с разогретым термопластичным связующим и интенсифицирует процесс равномерного распределения компонентов в термопластичном шликере.

Охлаждение термопластичного шликера до температуры, близкой к температуре солидуса микрокристаллического парафина (66-68°С), сводит к минимуму объемной усадки в полуфабрикате при жидкотекучем состоянии парафина и воска.

Заполнение термопластичным шликером камеры давления на 5-7% выше объема полуфабриката исключает попадание газовых включений в полуфабрикат, а при его охлаждении под действием выдержки идет дополнительное поступление материала в пределах заполняемого объема металлической формы.

Вязкотекучее истечение термопластичного шликера со скоростью выше скорости охлаждения наименьшего сечения полуфабриката обеспечивает непрерывность заполнения формообразующего объема, исключает образование пробок и полостей, обеспечивает объемное вытеснение воздуха через микрополости металлической формы.

Контакт свободных поверхностей полуфабриката с капиллярно-пористым материалом обеспечивает градиентное распределение жидких компонентов термопластичного связующего в процессе нагрева под действием капиллярных сил и дает возможность поэтапного удаления в зависимости от температуры плавления компонентов, что позволяет интенсифицировать процесс удаления связующего без образования газообразных фаз, приводящих к дефектам в объеме полуфабриката.

Обжиг в течение 4-5 часов при температуре 1650°С осуществляет завершение физико-химических и усадочных процессов, обеспечивающих технические характеристики и надежность изделий в эксплуатационных условиях.

В результате осуществления технологического процесса может быть использовано:

- парафин с температурой плавления 49-59°С;

- микрокристаллический парафин с температурой плавления 65-100°С из ряда церезин, озокерит, петролатум или их смесь;

- кинематическая вязкость термопластичного связующего при вязкотекучем истечении термопластичного шликера от 20 до 100 мм2/с;

- среднегидравлический диаметр пор в капиллярно-пористом проницаемом материале от 2 до 10 мкм.

Пример осуществления.

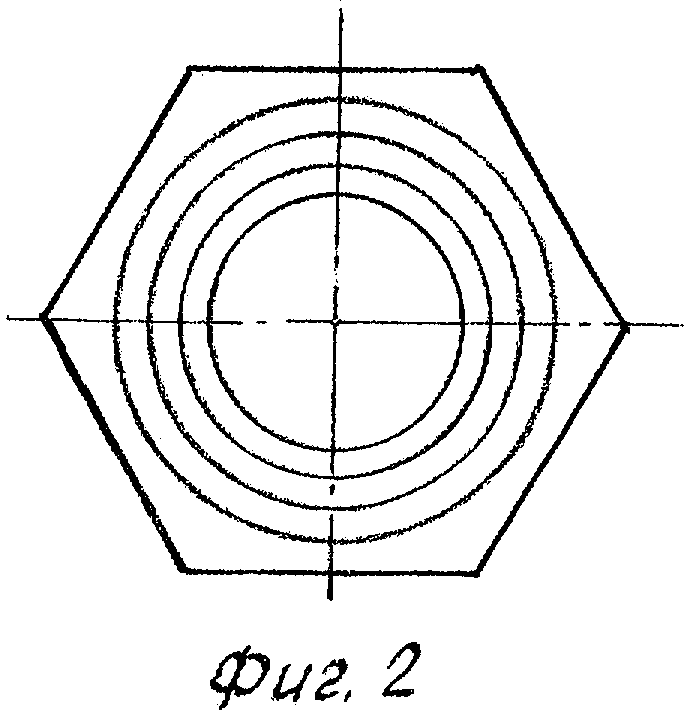

Предлагаемый способ был осуществлен при изготовлении керамических гильз по форме и геометрическим размерам, идентичным поставляемым фирмой «LAFARGE». На фиг.1 представлен поперечный разрез изделия, на фиг.2 представлено изделие в плане.

На первоначальной стадии подготавливали мелкодисперсную смесь каолин-глина при соотношении 1:1 соответственно путем совместного помола компонентов в вибромельнице до удельной поверхности 5000 см2/г. Полученную мелкодисперсную смесь в количестве 18 мас.% вводили в электрокорунд с удельной поверхностью 300 см2/г путем смешивания в сухом виде в смесителе типа «Айриха». Время получения 100 кг смеси составляло ≈ 5 мин.

На втором этапе расчетное количество компонентов термопластичного связующего помещали в ультразвуковую обогреваемую ванну, доводили температуру до 80°С и при интенсивном перемешивании получали гомогенный расплав термопластичного связующего. В качестве микрокристаллического парафина использовали озокерит.

Порошковую смесь дискретно по 10-15 вес.% от расчетного количества добавляли в расплавленное термопластичное связующее при постоянном перемешивании с наложением ультразвуковых колебаний частотой 35 кГц. После введения заданного количества порошковой смеси из расчета термопластичного связующего, равного 12,5 мас.% в термопластичном шликере, проводили процесс гомогенизации в течение 2-3 мин.

Полученный термопластичный шликер выгружали в стальные противни, охлаждали до температуры 68°С, что на 3°С выше температуры солидуса микрокристаллического парафина. Заполняли камеру давления, расположенную над большим сечением полуфабриката, в количестве 505 см3 при объеме полуфабриката 476 см3.

Процесс литья под давлением производили в металлическую разборную форму, охлажденную до 15°С, при линейной скорости истечения термопластичного шликера, равной 40,30 см/с, что соответствовало объемной скорости заполнения рабочего объема формы 95,22 см3/с и времени заполнения 5 сек.

Во время застывания парафина в течение 5-10 сек осуществляли изобарную выдержку под первоначальным удельным давлением ≈ 50-80 МПа. После прекращения перемещения пуансона снимали давление, освобождали форму от камеры давления, производили разборку формы, осуществляли очистку полуфабриката от микрооблоев.

Полуфабрикат устанавливали большим сечением (шестигранник) на пористую подложку из корунда с общей проницаемой пористостью 42-45% и среднегидравлическим диаметром пор 5-7 мкм, снаружи и внутри полуфабриката устанавливали гильзы по плотной посадке и осуществляли совмещенный процесс термообработки в туннельной печи. Удаление термопластичного пластификатора проводили в три этапа: при температурах ликвидуса воска 60-65°С в течение 1 часа, при температурах ликвидуса парафина 65-70°С в течение 2-х часов, при температурах ликвидуса озокерита 80-85°С в течение 2-х часов, а процесс заканчивали при температуре 1650°С с изотермической выдержкой 4-5 часов до образования муллитовой фазы. В результате обжига, как показывает рентгенофазовый анализ, получили корундомуллитовый материал при идентичных соотношениях фаз по всему объему изделия.

Полномасштабные сравнительные испытания свойств и работоспособности огнеупорных керамических гильз показывают, что поставленная цель достигнута, а получаемые изделия конкурентоспособны с импортным аналогом и могут быть использованы на газоперерабатывающих заводах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| Способ изготовления керамических полых стержней | 2017 |

|

RU2663514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙ ПЕНОКЕРАМИКИ | 2006 |

|

RU2304568C1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2016876C1 |

| Термопластичная органическая связка | 1980 |

|

SU881072A1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНОГО ПОКРЫТИЯ | 2005 |

|

RU2299871C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ЛОВУШКИ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА, СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА, АЛЮМИНИЯ И ДИОКСИД КРЕМНИЯ | 2002 |

|

RU2206930C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

Изобретение относится к огнеупорной промышленности и может быть использовано при производстве теплозащитных экранов на основе тугоплавких окислов и силикатообразующих добавок. Техническим результатом изобретения является повышение качества огнеупорных изделий. Способ включает подготовку порошковых, полифракционных керамических смесей, включающих электрокорунд и добавки термопластичного связующего, изготовление термопластичного шликера, литье под давлением в металлическую форму, удаление связующего и окончательный обжиг при 1650°С в течение 4-5 часов. В сфероподобные порошки электрокорунда вводят 15-20% мелкодисперсной смеси каолина и глины при соотношении в мелкодисперсной смеси компонентов 1:1, причем соотношение удельных поверхностей порошка электрокорунда и мелкодисперсной смеси составляет от 0,05 до 0,07. Термопластичное связующее содержит парафин, воск и микрокристаллический парафин при соотношении компонентов в мас.%: парафин - 75-82; микрокристаллический парафин - 15-20; воск - 3-5. Удаление термопластичного связующего ведут на подложке из капиллярно-пористого проницаемого материала в три этапа с выдержкой в течение 1-2 часов при температурах ликвидуса воска, парафина и микрокристаллического парафина. 4 з.п. ф-лы, 2 ил.

компоненты термопластичного связующего нагревают до температуры выше температуры солидуса, но ниже температуры ликвидуса микрокристаллического парафина, расплав гомогенизируют, дозированно вводят порошковую полифракционную смесь при постоянном перемешивании с одновременным воздействием ультразвуковых колебаний, полученный термопластичный шликер охлаждают до температуры, близкой к температуре солидуса микрокристаллического парафина, помещают его в камеру давления в количестве на 5-7 об.% выше объема полуфабриката, осуществляют вязкотекучее истечение термопластичного шликера в формообразующий объем стальной формы со скоростью выше скорости охлаждения наименьшего сечения полуфабриката, осуществляют изобарную выдержку до достижения температуры солидуса парафина, снимают давление, производят разборку пресс-формы, удаление термопластичного связующего ведут на подложке из капиллярно-пористого проницаемого материала в три этапа с выдержкой в течение 1-2 ч при температурах ликвидуса воска, парафина и микрокристаллического парафина, окончательный обжиг осуществляют в течение 4-5 ч.

| КЕРАМИЧЕСКАЯ МАССА | 1971 |

|

SU421670A1 |

| КОТЕЛЬНИКОВА А.А и др | |||

| Стекло и керамика, 1981, №11, с.29-30 | |||

| Способ изготовления алюмооксидных керамических изделий с внутренними полостями | 1979 |

|

SU895960A1 |

| Зонт | 1988 |

|

SU1516079A1 |

Авторы

Даты

2006-06-20—Публикация

2004-12-03—Подача