ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к межслойной пленке для ламинированного стекла, которую используют для производства ламинированного стекла. Кроме того, настоящее изобретение относится к ламинированному стеклу, полученному с использованием межслойной пленки для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ

[0002] Поскольку ламинированное стекло, как правило, образует очень мало осколков, даже когда подвергается удару извне и разбивается, ламинированное стекло является чрезвычайно безопасным. Как таковое, ламинированное стекло широко используют в автомобилях, на железнодорожном транспорте, в авиации, в судостроении, в зданиях и т.п. Ламинированное стекло производят путем расположения межслойной пленки для ламинированного стекла между парой стеклянных пластин.

[0003] Кроме того, по мере использования ламинированного стекла в автомобилях, стал известен индикатор на лобовом стекле (head-up display - HUD). HUD может отображать на лобовом стекле автомобиля результаты измерений, например, скорость, и другие данные о движении автомобиля.

[0004] Проблемой HUD является то, что отображаемая на лобовом стекле информация видится двойственно.

[0005] Чтобы подавить двойное изображение, используют клинообразную межслойную пленку. В нижеупомянутом Патентном документе 1 описан лист ламинированного стекла, в котором клинообразная межслойная пленка, характеризующаяся заданным углом клина, помещена между парой стеклянных пластин. В таком листе ламинированного стекла, регулируя угол клина межслойной пленки, можно сфокусировать отображение информации, отражаемой одной стеклянной пластиной, и отображение информации, отражаемой другой стеклянной пластиной, в одной точке и создать изображение в поле зрения водителя. В сущности, отображаемую информацию трудно увидеть двойственно, и обзор для водителя не затрудняется.

Документы предшествующего уровня техники

Патентные документы

[0006] Патентный документ 1: JP H4-502525 T

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0007] Во время изготовления листа ламинированного стекла осуществляют способ, в соответствии с которым межслойную пленку укладывают межу парой стеклянных пластин и подвергают дегазации. При использовании обычной клинообразной межслойной пленки дегазация может быть ненадлежащей. В результате, в готовом листе ламинированного стекла между стеклянной пластиной и межслойной пленкой остается пузырек воздуха. Если остался пузырек воздуха, может ухудшиться внешний вид ламинированного стекла. Кроме этого, затрудняется наблюдение отображаемой на HUD измеренной информации.

[0008] Целью настоящего изобретения является обеспечение межслойной пленки для ламинированного стекла, при использовании которой снижается вероятность наличия остаточного пузырька воздуха между элементом ламинированного стекла и межслойной пленкой в ходе изготовления ламинированного стекла. Кроме того, настоящее изобретение также направлено на обеспечение ламинированного стекла, производимого с использованием описанной выше межслойной пленки для ламинированного стекла.

Средства решения указанных проблем

[0009] В соответствии с основным аспектом настоящего изобретения, им обеспечивается межслойная пленка для ламинированного стекла (в настоящем описании иногда сокращенно именуемая «межслойная пленка»), содержащая термопластичную смолу, имеющая один конец и другой конец на противоположной стороне от него, толщина которого больше толщины первого конца, при этом каждая из трех величин - величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в положении, отстоящем от одного конца на 50 мм в сторону другого конца, величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в центральном положении между одним концом и другим концом и величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в положении, отстоящем от другого конца на 50 мм в сторону одного конца - составляет 20 мкм или более, и величина, полученная путем вычитания наименьшей из этих трех величин из наибольшей из этих трех величин, составляет 3 мкм или более и 9 мкм или менее.

[0010] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, термопластичная смола представляет собой поливинилацетальную смолу.

[0011] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, толщина в положении, отстоящем от другого конца на 50 мм в сторону одного конца, отличается в 1,2 раза или более и в 2,5 раза или менее от толщины в положении, отстоящем от одного конца на 50 мм в сторону другого конца.

[0012] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, в межслойной пленке имеется часть с клинообразной формой поперечного сечения в направлении толщины.

[0013] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, межслойная пленка содержит пластификатор.

[0014] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, ее поверхность является профилированной.

[0015] В соответствии с основным аспектом настоящего изобретения, им обеспечивается ламинированное стекло, включающее первый элемент ламинированного стекла, второй элемент ламинированного стекла и описанную выше межслойную пленку для ламинированного стекла, при этом межслойная пленка для ламинированного стекла расположена между первым элементом ламинированного стекла и вторым элементом ламинированного стекла.

Эффект изобретения

[0016] Поскольку межслойная пленка для ламинированного стекла, соответствующая настоящему изобретению, содержит термопластичную смолу и имеет один конец и другой конец на противоположной стороне от него, толщина которого больше толщины первого конца, при этом каждая из трех величин - величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в положении, отстоящем от одного конца на 50 мм в сторону другого конца, величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в центральном положении между одним концом и другим концом и величины средней шероховатости Rz по десяти точкам микрорельефа поверхности в положении, отстоящем от другого конца на 50 мм в сторону одного конца - составляет 20 мкм или более, и величина, полученная путем вычитания наименьшей из этих трех величин из наибольшей из этих трех величин, составляет 3 мкм или более и 9 мкм или менее, то при изготовлении ламинированного стекла снижается вероятность наличия остаточного пузырька воздуха между элементом ламинированного стекла и межслойной пленкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

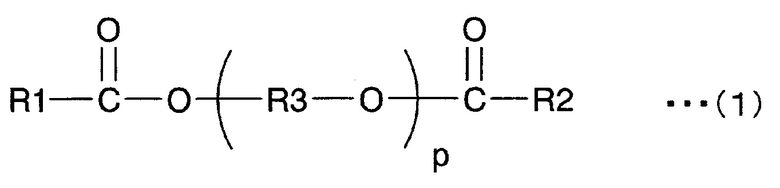

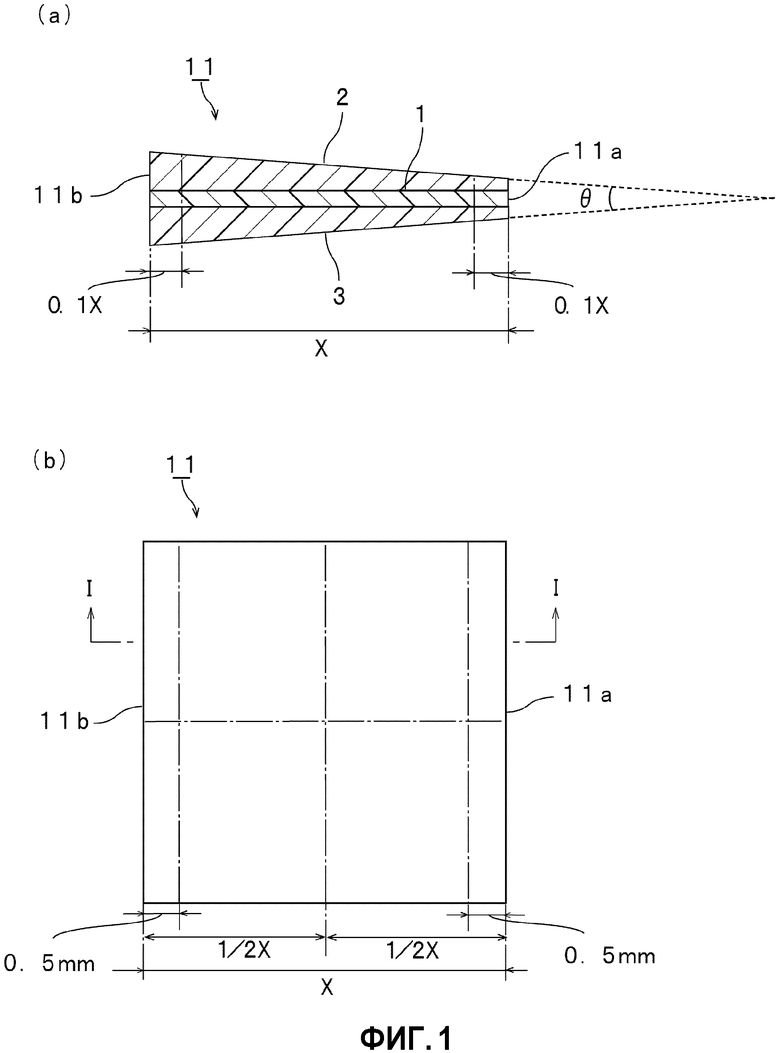

[0017] Фиг.1(а) и 1(b) представляют собой вид в сечении и вид сверху, на которых схематично показана межслойная пленка для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения.

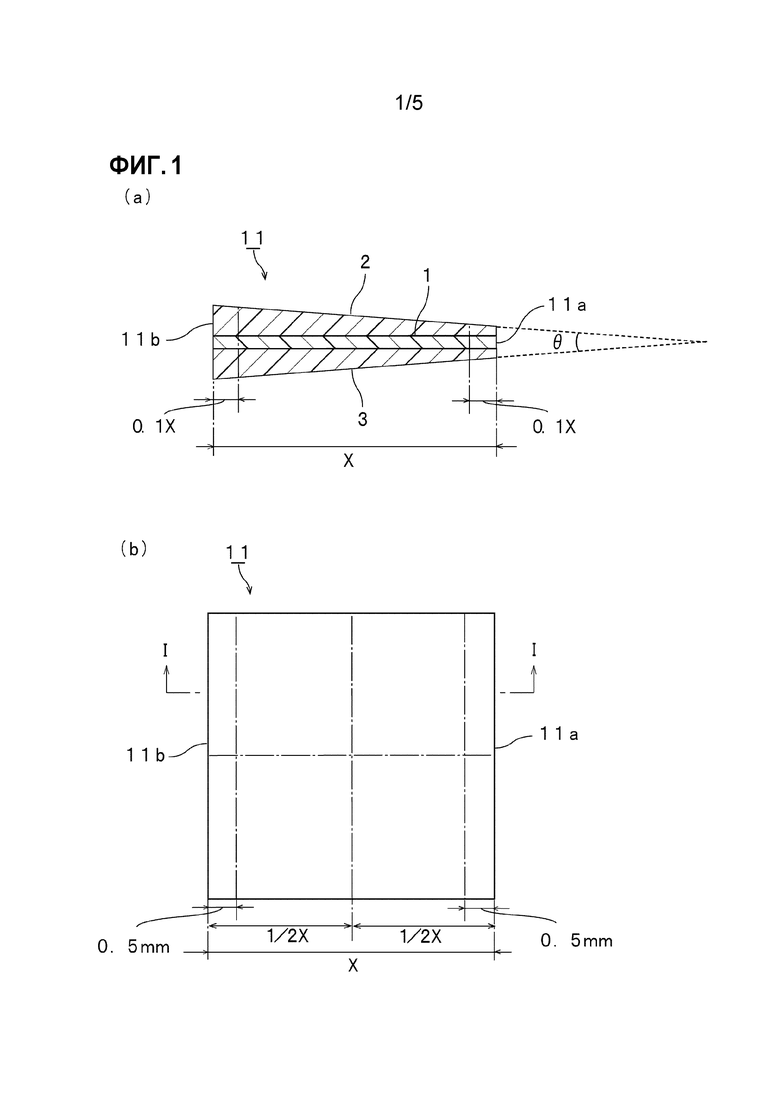

Фиг.2(а) и 2(b) представляют собой вид в сечении и вид сверху, на которых схематично показана межслойная пленка для ламинированного стекла в соответствии со вторым вариантом осуществления настоящего изобретения.

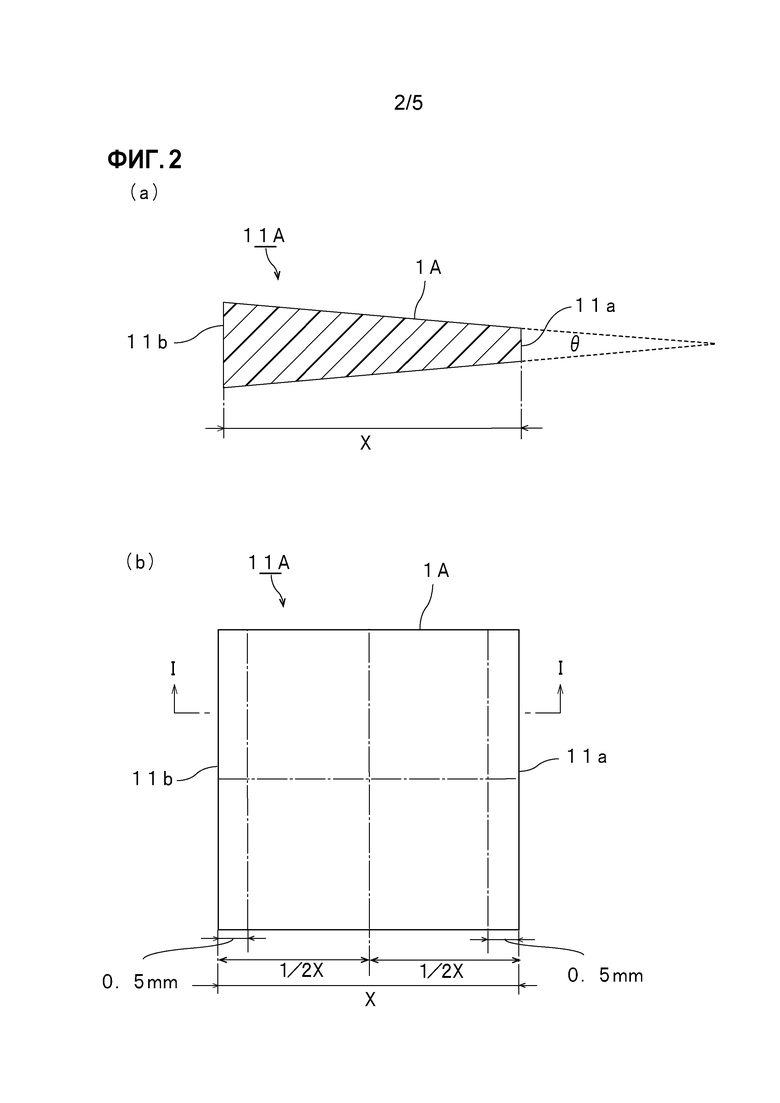

Фиг.3 представляет собой вид в сечении, на котором показан первый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.4 представляет собой вид в сечении, на котором показан второй модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.5 представляет собой вид в сечении, на котором показан третий модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.6 представляет собой вид в сечении, на котором показан четвертый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

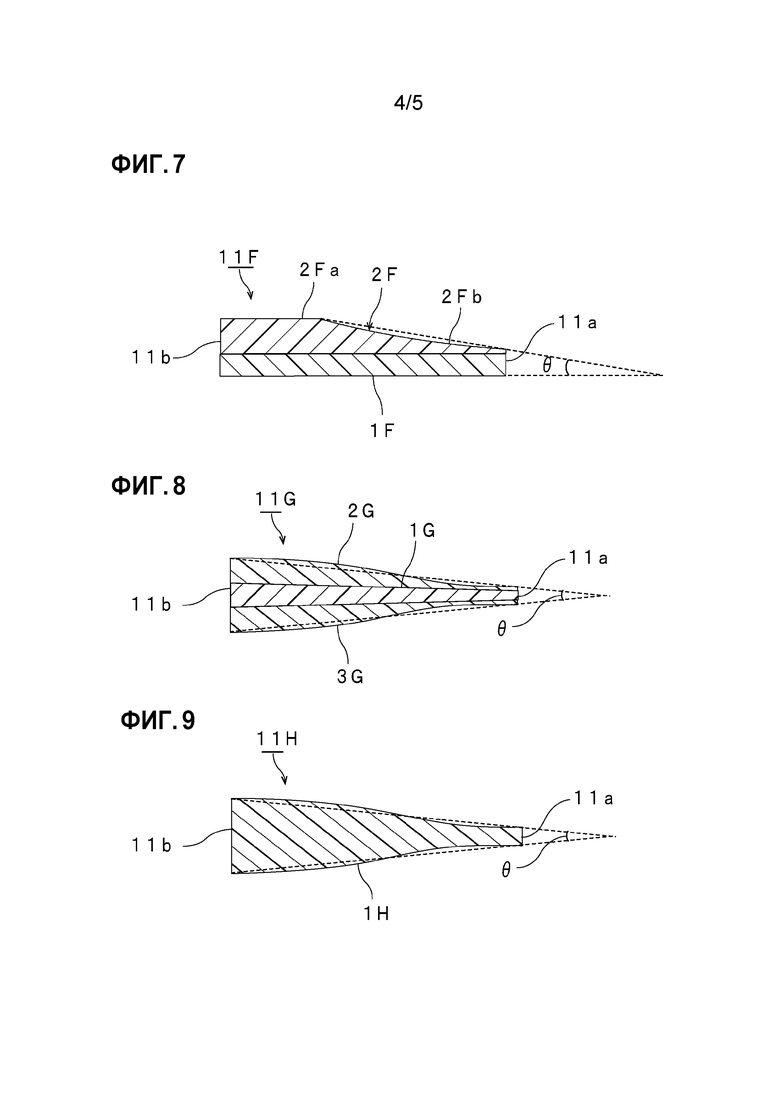

Фиг.7 представляет собой вид в сечении, на котором показан пятый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.8 представляет собой вид в сечении, на котором показан шестой модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.9 представляет собой вид в сечении, на котором показан седьмой модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

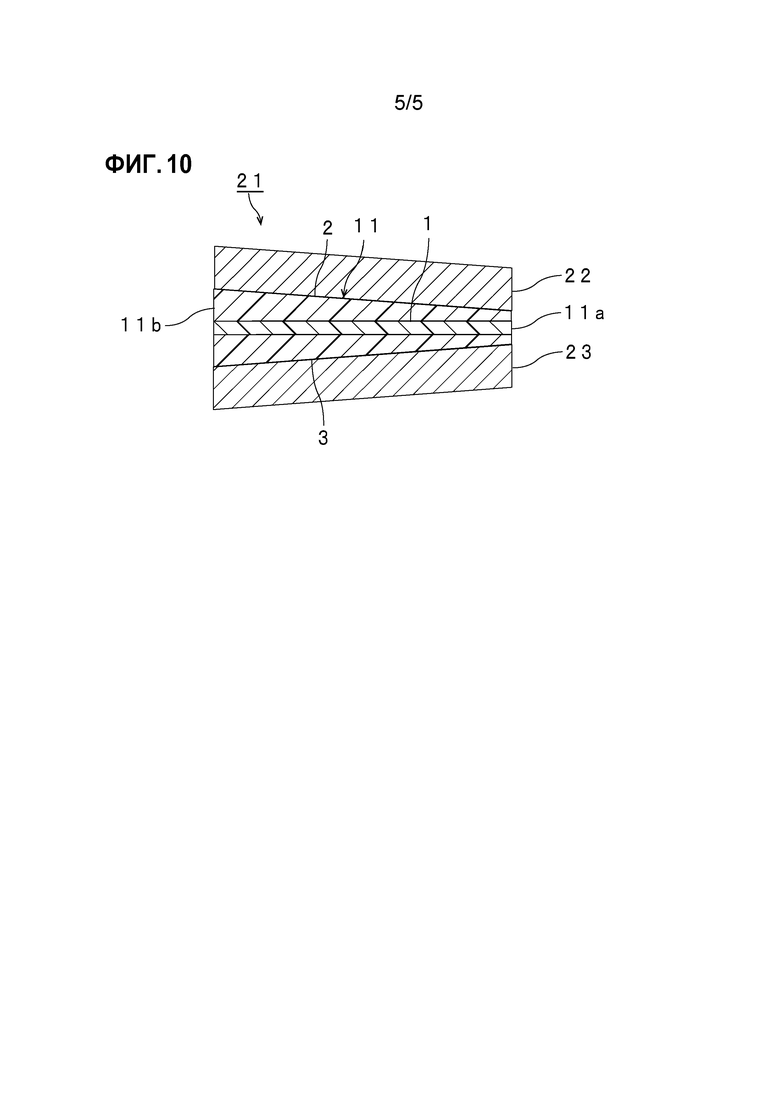

Фиг.10 представляет собой вид в сечении, на котором схематично показан пример ламинированного стекла, произведенного с использованием межслойной пленки для ламинированного стекла, показанной на фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Далее настоящее изобретение описано подробно.

[0019] Межслойная пленка для ламинированного стекла (в настоящем описании иногда сокращенно именуемая «межслойная пленка»), соответствующая настоящему изобретению, имеет однослойную структуру или двух- или более многослойную структуру. Межслойная пленка, соответствующая настоящему изобретению, может иметь однослойную структуру и может иметь двух- или более многослойную структуру. Межслойная пленка, соответствующая настоящему изобретению, может иметь двухслойную структуру и может иметь трех- или более многослойную структуру. Межслойная пленка, соответствующая настоящему изобретению, снабжена первым слоем. Межслойная пленка, соответствующая настоящему изобретению, может представлять собой однослойную межслойную пленку, снабженную только первым слоем, и может представлять собой многослойную межслойную пленку, снабженную первым слоем и другим слоем.

[0020] Межслойная пленка, соответствующая настоящему изобретению, содержит термопластичную смолу. Межслойная пленка, соответствующая настоящему изобретению, имеет один конец и другой конец на противоположной стороне от него, толщина которого больше толщины первого конца. Один конец и другой конец являются концевыми частями с обеих сторон межслойной пленки, противолежащих друг другу.

[0021] В межслойной пленке, соответствующей настоящему изобретению, каждая из трех величин - величины средней шероховатости по десяти точкам Rz(1) микрорельефа поверхности в положении, отстоящем от одного конца на 50 мм в сторону другого конца, величины средней шероховатости по десяти точкам Rz(2) микрорельефа поверхности в центральном положении между одним концом и другим концом и величины средней шероховатости по десяти точкам Rz(3) микрорельефа поверхности в положении, отстоящем от другого конца на 50 мм в сторону одного конца - составляет 20 мкм или более.

[0022] Благодаря описанной выше конфигурации, соответствующей настоящему изобретению, при изготовлении ламинированного стекла снижается вероятность наличия остаточного пузырька воздуха между элементом ламинированного стекла и межслойной пленкой. Во время изготовления листа ламинированного стекла осуществляют способ, в соответствии с которым межслойную пленку укладывают межу первым элементом ламинированного стекла и вторым элементом ламинированного стекла и подвергают дегазации. Поскольку межслойная пленка, соответствующая настоящему изобретению, имеет описанную выше конфигурацию, снижается вероятность ненадлежащей дегазации. В результате, в полученном листе ламинированного стекла снижается вероятность наличия остаточного пузырька воздуха между стеклянной пластиной и межслойной пленкой. Поскольку вероятность наличия остаточного пузырька воздуха уменьшается, также снижается вероятность ухудшения внешнего вида ламинированного стекла. Кроме этого, отображение информации посредством HUD становится удовлетворительным.

[0023] Вообще, когда межслойная пленка имеет однородную толщину, пузырьки воздуха едва ли останутся между стеклянной пластиной и межслойной пленкой. Однако, было обнаружено, что когда толщина одного конца меньше, чем толщина другого конца, или когда применена клинообразная межслойная пленка, напротив, вероятна ненадлежащая дегазация, и остаются пузырьки воздуха. Например, полагают, что причина в том, что когда межслойную пленку прокладывают между первым элементом ламинированного стекла и вторым элементом ламинированного стекла или осуществляют обработку поверхности с использованием профилирующего вала и т.п. во время изготовления межслойной пленки, контактные свойства между межслойной пленкой и элементом ламинированного стекла или контактные свойства между межслойной пленкой и профилирующим валом изменяются в зависимости от места.

[0024] Авторами настоящего изобретения обнаружено, что даже когда толщина одного конца меньше, чем толщина другого конца, или даже когда используется клинообразная межслойная пленка, благодаря описанной выше конфигурации (соответствующие нижние пределы трех величин) настоящего изобретения, можно добиться снижения вероятности наличия остаточных пузырьков воздуха между элементом ламинированного стекла и межслойной пленкой.

[0025] Кроме того, в соответствии с настоящим изобретением, с точки зрения дальнейшего снижения вероятности наличия остаточного пузырька воздуха, наибольшая величина из трех - величины средней шероховатости по десяти точкам Rz(1) микрорельефа поверхности, величины средней шероховатости по десяти точкам Rz(2) микрорельефа поверхности и величины средней шероховатости по десяти точкам Rz(3) микрорельефа поверхности - минус наименьшая величина из трех равно 3 мкм или более и 9 мкм или менее. То есть, в соответствии с настоящим изобретением, с точки зрения дальнейшего снижения вероятности наличия остаточного пузырька воздуха, величина, полученная путем вычитания наименьшей величины из трех из наибольшей величины из трех, составляет 3 мкм или более и 9 мкм или менее.

[0026] Авторами настоящего изобретения обнаружено, что даже когда толщина одного конца больше толщины другого конца, или даже когда применена клинообразная межслойная пленка, можно добиться снижения вероятности наличия остаточных пузырьков воздуха между элементом ламинированного стекла и межслойной пленкой благодаря описанной выше конфигурации (диапазону, в котором лежит величина разности наибольшей величины из трех величин и наименьшей величины из трех величин) настоящего изобретения. Кроме того, авторами настоящего изобретения обнаружено, что когда две части межслойной пленки приводят в контакт друг с другом, или часть межслойной пленки приводят в контакт с другим элементом, благодаря описанной выше конфигурации (величине Наибольшая величина из трех величин - Наименьшая величина из трех величин) настоящего изобретения можно предотвратить слипание.

[0027] Межслойная пленка должна соответствовать описанной выше конфигурации только на ее первой поверхности (одной поверхности). Эффекты настоящего изобретения проявляются на первой поверхностной стороне. Является предпочтительным, чтобы межслойная пленка соответствовала описанной выше конфигурации на обеих поверхностях - первой поверхности и второй поверхности на противоположной стороне от первой поверхности. В этом случае эффекты настоящего изобретения проявляются на первой поверхностной стороне и второй поверхностной стороне.

[0028] Средняя шероховатость по десяти точкам Rz микрорельефа поверхности измеряют в соответствии с JIS В0601:1994. Средняя шероховатость по десяти точкам Rz микрорельефа поверхности представляет собой величину, получаемую путем измерения расстояния между двумя параллельными линиями: прямой, проходящей через третью от наивысшей точки, и прямой, проходящей через третью от наинизшей точки, в пределах некоторого отрезка на кривой профиля.

[0029] С точки зрения дополнительного противодействия остаточным пузырькам воздуха, средняя шероховатость по десяти точкам Rz(1) микрорельефа поверхности, средняя шероховатость по десяти точкам Rz(2) микрорельефа поверхности и средняя шероховатость по десяти точкам Rz(3) микрорельефа поверхности, каждое, составляет, предпочтительно, 25 мкм или более и, предпочтительно, 55 мкм или менее, более предпочтительно, 50 мкм или менее, еще более предпочтительно, 45 мкм или менее, особенно предпочтительно, 40 мкм или менее, наиболее предпочтительно, 35 мкм или менее.

[0030] С точки зрения дополнительного противодействия остаточным пузырькам воздуха и предотвращения слипания, наибольшая величина из трех величин - средней шероховатости по десяти точкам Rz(1) микрорельефа поверхности, средней шероховатости по десяти точкам Rz(2) микрорельефа поверхности и средней шероховатости по десяти точкам Rz(3) микрорельефа поверхности - минус наименьшая величина из них равняется, предпочтительно, 4 мкм или более и, предпочтительно, 8 мкм или менее.

[0031] С точки зрения дополнительного предотвращения слипания является предпочтительным, чтобы наибольшей величиной из трех величин - средней шероховатости по десяти точкам Rz(1) микрорельефа поверхности, средней шероховатости по десяти точкам Rz(2) микрорельефа поверхности и средней шероховатости по десяти точкам Rz(3) микрорельефа поверхности - была величина средней шероховатости по десяти точкам Rz(3) микрорельефа поверхности.

[0032] Является предпочтительным, чтобы межслойная пленка имела направление MD и направление TD. Например, межслойную пленку получают путем экструзионного формования расплава. Направление MD представляет собой направление технологического потока во время изготовления межслойной пленки. Направление TD представляет собой направление, перпендикулярное направлению потока во время изготовления межслойной пленки, и направление, перпендикулярное направлению толщины межслойной пленки. С точки зрения дополнительного противодействия остаточным пузырькам воздуха является предпочтительным, чтобы один конец и другой конец находились на обеих концевых частях в направлении TD. В этом случае, средняя шероховатость по десяти точкам Rz(1) микрорельефа поверхности, средняя шероховатость по десяти точкам Rz(2) микрорельефа поверхности и средняя шероховатость по десяти точкам Rz(3) микрорельефа поверхности измеряют в точках измерения в направлении TD.

[0033] С точки зрения более эффективного воплощения эффектов настоящего изобретения является предпочтительным, чтобы в межслойной пленке имелась часть с клинообразной формой поперечного сечения в направлении толщины.

[0034] Является предпочтительным, чтобы по меньшей мере одна поверхность из поверхностей обеих сторон межслойной пленки имела форму с углублением/возвышением. Является более предпочтительным, чтобы поверхности обеих сторон межслойной пленки имели форму с углублением/возвышением. Способ получения формы с углублением/возвышением не имеет определенных ограничений, например, это способ профилирования кромок, способы с использованием профилирующего вала, каландрового вала, способ экструзии профилированных изделий и т.п. Из-за возможности создания множества профилей с углублением/возвышением, образующих непрерывную конфигурацию неправильной формы, с учетом количественных параметров, предпочтительным является способ с использованием профилирующего вала.

[0035] С точки зрения более эффективного воплощения эффектов настоящего изобретения является предпочтительным, чтобы поверхность межслойной пленки была профилирована способом с использованием профилирующего вала.

[0036] При применении способа с использованием профилирующего вала, путем наклона по меньшей мере одного из двух профилирующих валов, расстояние между двумя профилирующими валами на одной стороне межслойной пленки может быть установлено меньшим, чем расстояние между двумя профилирующими валами на другой стороне межслойной пленки, с целью регулирования величины средней шероховатости Rz(1) по десяти точкам микрорельефа поверхности, средней шероховатости Rz(2) по десяти точкам микрорельефа поверхности и средней шероховатости Rz(3) по десяти точкам микрорельефа поверхности в пределах надлежащего диапазона. Когда форма поперечного сечения в направлении толщины межслойной пленки является клинообразной, является предпочтительным, чтобы угол наклона между двумя профилирующими валами был немного больше или немного меньше угла клина межслойной пленки. В частности, является предпочтительным, чтобы угол наклона между двумя профилирующими валами был немного меньше угла клина межслойной пленки. Кроме того, поскольку контактные свойства профилирующего вала улучшаются при подборе относительного гибкого материала, применяемого на поверхности профилирующего вала, можно без труда регулировать каждую из величин средней шероховатости Rz(1) по десяти точкам микрорельефа поверхности, средней шероховатости Rz(2) по десяти точкам микрорельефа поверхности и средней шероховатости Rz(3) по десяти точкам микрорельефа поверхности в пределах надлежащего диапазона.

[0037] Примерами относительно гибкого материала являются каучук определенного типа, резина, гибкий сплав и т.п.

[0038] Далее со ссылкой на чертежи описаны конкретные варианты осуществления настоящего изобретение.

[0039] На фиг.1(а) и 1(b) межслойная пленка для ламинированного стекла, соответствующая первому варианту осуществления настоящего изобретения, схематично показана в сечении и на виде сверху. Фиг.1(а) представляет собой вертикальное сечение по I-I на фиг.1(b). В этой связи, на фиг.1 и фигурах, описываемых ниже, для удобства изображения толщина межслойной пленки и соответствующих слоев, составляющих межслойную пленку, а также угол клина θ показаны отличными от реальной толщины и реального угла клина.

[0040] На фиг.1(а) показано поперечное сечение в направлении толщины межслойной пленки 11. В этой связи, на фиг.1(а) и фигурах, описываемых ниже, для удобства изображения толщина межслойной пленки и соответствующих слоев, составляющих межслойную пленку, а также угол клина θ показаны отличными от реальной толщины и реального угла клина.

[0041] Межслойная пленка 11 снабжена первым слоем 1 (промежуточным слоем), вторым слоем 2 (поверхностным слоем) и третьим слоем 3 (поверхностным слоем). Второй слой 2 размещен на первой поверхностной стороне первого слоя 1. Третий слой 3 размещен на второй поверхностной стороне, противоположной первой стороне, первого слоя 1. Первый слой 1 находится между вторым слоем 2 и третьим слоем 2. Межслойную пленку 11 используют для производства ламинированного стекла. Межслойная пленка 11 представляет собой межслойную пленку для ламинированного стекла. Межслойная пленка 11 является многослойной межслойной пленкой.

[0042] Межслойная пленка 11 имеет один конец 11а и другой конец 11b на противоположной стороне от конца 11а. Один конец 11а и другой конец 11b являются концевыми частями обеих сторон, противостоящих друг другу. Форма поперечного сечения в направлении толщины каждого из слоев - второго слоя 2 и третьего слоя 3 - является клинообразной. Форма поперечного сечения в направлении толщины первого слоя 1 является прямоугольной. Толщина на стороне одного конца 11а каждого из слоев - второго слоя 2 и третьего слоя 3 - меньше, чем их толщина на стороне другого конца 11b. Следовательно, толщина одного конца 11а межслойной пленки 11 меньше, чем толщина другого ее конца 11b. Следовательно, в межслойной пленке 11 имеется область малой толщины и область большой толщины.

[0043] Разность максимальной толщины и минимальной толщины первого слоя 1 меньше, чем разность максимальной толщины и минимальной толщины второго слоя 2. Разность максимальной толщины и минимальной толщины первого слоя 1 меньше, чем разность максимальной толщины и минимальной толщины третьего слоя 3.

[0044] В межслойной пленке средняя шероховатость Rz(1) по десяти точкам микрорельефа поверхности, средняя шероховатость Rz(2) по десяти точкам микрорельефа поверхности и средняя шероховатость Rz(3) по десяти точкам микрорельефа поверхности может быть измерено в трех точках пересечения четырех штрихпунктирных линий, показанных на фиг.1(b).

[0045] На фиг.2(а) и 2(b) межслойная пленка для ламинированного стекла, соответствующая второму варианту осуществления настоящего изобретения, схематично показана в сечении и на виде сверху. Фиг.2(а) представляет собой вертикальное сечение по I-I на фиг.1(b). На фиг.2(а) показано поперечное сечение межслойной пленки 11А в направлении толщины.

[0046] Межслойная пленка 11А, показанная на фиг.2, снабжена первым слоем 1А. Межслойная пленка 11А имеет однослойную структуру, образованную только первым слоем 1А, и является однослойной межслойной пленкой. Межслойная пленка 11А образована только первым слоем 1А. Межслойную пленку 11А используют для производства ламинированного стекла. Межслойная пленка 11А является межслойной пленкой для ламинированного стекла.

[0047] Форма поперечного сечения в направлении толщины первого слоя 1А, соответствующего межслойной пленке 11А, является клинообразной. Межслойная пленка 11А имеет один конец 11а и другой конец 11b на противоположной стороне от конца 11а. Один конец 11а и другой конец 11b являются концевыми частями обеих сторон, противостоящих друг другу. Толщина одного конца 11а межслойной пленки 11А меньше, чем толщина другого ее конца 11b. Следовательно, в первом слое 1А, соответствующем межслойной пленка 11А, имеется область меньшей толщины и область большей толщины.

[0048] В межслойной пленке средняя шероховатость Rz(1) по десяти точкам микрорельефа поверхности, средняя шероховатость Rz(2) по десяти точкам микрорельефа поверхности и средняя шероховатость Rz(3) по десяти точкам микрорельефа поверхности может быть измерено в трех точках пересечения четырех штрихпунктирных линий, показанных на фиг.2(b).

[0049] Межслойная пленка 11, показанная на фиг.1, имеет структуру, в которой первый слой 1 с прямоугольным поперечным сечением уложен между вторым слоем 2 и третьим слоем 3 с клинообразным поперечным сечением. На фиг.3-9 показаны модифицированные примеры (с первого по седьмой), в которых меняется форма каждого из слоев межслойной пленки или форма пленки в целом.

[0050] Межслойная пленка 11В, соответствующая первому модифицированному примеру, показанному на фиг.3, снабжена первым слоем 1В с клинообразной формой поперечного сечения в направлении толщины, вторым слоем 2В с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3В с клинообразной формой поперечного сечения в направлении толщины. Первый слой 1В находится между вторым слоем 2В и третьим слоем 3В, наложенными на него.

[0051] Толщина на стороне одного конца 11а каждого из слоев - первого слоя 1В, второго слоя 2В и третьего слоя 3В - меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11В имеется область с меньшей толщиной и область с большей толщиной.

[0052] Межслойная пленка 11С, соответствующая второму модифицированному примеру, показанному на фиг.4, снабжена первым слоем 1С с прямоугольной формой поперечного сечения в направлении толщины, вторым слоем 2С с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3В с прямоугольной формой поперечного сечения в направлении толщины. Первый слой 1С находится между вторым слоем 2С и третьим слоем 3С, наложенными на него. Толщина на стороне одного конца 11а второго слоя 2С меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11С имеется область с меньшей толщиной и область с большей толщиной. В межслойной пленке 11С имеется часть, идущая от одного конца 11а к другому концу 11b, в которой увеличение толщины количественно нарастает, и часть, идущая от одного конца 11а к другому концу 11b, в которой угол клина θ' увеличивается. Также может быть применена однослойная пленка такой же формы, что и межслойная пленка 11С.

[0053] Межслойная пленка 11D, соответствующая третьему модифицированному примеру, показанному на фиг.5, снабжена первым слоем 1D с прямоугольной формой поперечного сечения в направлении толщины, вторым слоем 2D с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3D с прямоугольной формой поперечного сечения в направлении толщины. Второй слой 2D находится между первым слоем 1D и третьим слоем 3D, наложенными на него. Толщина на стороне одного конца 11а второго слоя 2D меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11D имеется область с меньшей толщиной и область с большей толщиной.

[0054] Межслойная пленка 11Е, соответствующая четвертому модифицированному примеру, показанному на фиг.6, снабжена первым слоем 1Е с прямоугольной формой поперечного сечения в направлении толщины и вторым слоем 2Е с клинообразной формой поперечного сечения в направлении толщины. Второй слой 2Е находится на первой поверхностной стороне первого слоя 1Е. Толщина на стороне одного конца 11а второго слоя 2Е меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11Е имеется область с меньшей толщиной и область с большей толщиной. В межслойной пленке 11Е имеется часть, идущая от одного конца 11а к другому концу 11b, в которой увеличение толщины количественно нарастает, и часть, идущая от одного конца 11а к другому концу 11b, в которой угол клина θ' увеличивается.

[0055] Межслойная пленка 11F, соответствующая пятому модифицированному примеру, показанному на фиг.7, снабжена первым слоем 1F с прямоугольной формой поперечного сечения в направлении толщины и вторым слоем 2F, в котором имеется часть 2Fa с прямоугольной формой поперечного сечения в направлении толщины и часть 2Fb с клинообразной формой поперечного сечения в направлении толщины. Второй слой 2F находится на первой поверхностной стороне первого слоя 1F. Толщина на стороне одного конца 11а второго слоя 2F меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11F имеется область с меньшей толщиной и область с большей толщиной. В части 2Fb с клинообразной формой поперечного сечения в направлении толщины в межслойной пленке 11F имеется часть, в которой увеличение толщины количественно нарастает в направлении от одного конца 11а к другому концу 11b, и часть, в которой угол клина θ' увеличивается в направлении от одного конца 11а к другому концу 11b. Может быть применена однослойная межслойная пленка такой же формы, что и межслойная пленка 11F.

[0056] Межслойная пленка 11G, соответствующая шестому модифицированному примеру, показанному на фиг.8, снабжена первым слоем 1G с клинообразной формой поперечного сечения в направлении толщины, вторым слоем 2G с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3G с клинообразной формой поперечного сечения в направлении толщины. Первый слой 1G расположен между вторым слоем 2G и третьим слоем 3G, наложенными на него.

[0057] В межслойной пленке 11G имеется часть, в которой увеличение толщины количественно нарастает в направлении от одного конца 11а к другому концу 11b, часть, в которой увеличение толщины количественно уменьшается в направлении от одного конца 11а к другому концу 11b, часть, в которой угол клина θ' увеличивается в направлении от одного конца 11а к другому концу 11b, и часть, в которой угол клина θ' уменьшается в направлении от одного конца 11а к другому концу 11b.

[0058] Благодаря наличию второго слоя 2G и третьего слоя 3G, в межслойной пленке 11G имеется часть, в которой изменение толщины количественно нарастает в направлении от одного конца 11а к другому концу 11b, часть, в которой угол клина θ' увеличивается в направлении от одного конца 11а к другому концу 11b, и часть, в которой угол клина θ' уменьшается в направлении от одного конца 11а к другому концу 11b.

[0059] Межслойная пленка 11Н, соответствующая седьмому модифицированному примеру, показанному на фиг.9, снабжена первым слоем 1Н с клинообразной формой поперечного сечения в направлении толщины.

[0060] В межслойной пленке 11Н имеется часть, в которой увеличение толщины количественно нарастает в направлении от одного конца 11а к другому концу 11b, часть, в которой увеличение толщины количественно уменьшается в направлении от одного конца 11а к другому концу 11b, часть, в которой угол клина θ' увеличивается в направлении от одного конца 11а к другому концу 11b, и часть, в которой угол клина θ' уменьшается в направлении от одного конца 11а к другому концу 11b.

[0061] Для подавления двойного изображения, угол клина θ межслойной пленки может быть выбран надлежащим образом в соответствии с углом установки ламинированного стекла. С точки зрения дальнейшего подавления двойного изображения, угол клина θ межслойной пленки составляет, предпочтительно, 0,01 мрад (0,0006 градусов) или более, более предпочтительно, 0,2 мрад (0,0115 градусов) или более, и, предпочтительно, 2 мрад (0,1146 градусов) или менее, более предпочтительно, 0,7 мрад (0,0401 градусов) или менее. Угол клина θ межслойной пленки представляет собой внутренний угол, образующийся в точке пересечения прямой, соединяющей точку на первой поверхности части межслойной пленки с максимальной толщиной и точку на первой поверхности ее части с минимальной толщиной, и прямой, соединяющей точку на второй поверхности части межслойной пленки с максимальной толщиной и точку на второй поверхности ее части с минимальной толщиной.

[0062] Является предпочтительным, чтобы в межслойной пленке имелась часть с клинообразной формой поперечного сечения в направлении толщины. Является предпочтительным, чтобы в межслойной пленке имелась часть, в которой толщина постепенно увеличивается от одного конца к другому концу. Является предпочтительным, чтобы форма поперечного сечения в направлении толщины межслойной пленки была клинообразной. Примеры формы поперечного сечения в направлении толщины межслойной пленки включают трапецеидальную форму, треугольную форму, пятиугольную форму и т.п.

[0063] Межслойная пленка может иметь цветную полосу в частичной области. Межслойная пленка может иметь цветную область в частичной области. Когда многослойная межслойная пленка имеет цветную полосу или цветную область, является предпочтительным, чтобы поверхностный слой имел цветную полосу или цветную область. Однако, и промежуточный слой может иметь цветную полосу или цветную область. Например, с целью получения цветной полосы или цветной области во время экструзионного формования межслойной пленки или во время экструзионного формования соответствующих слоев в заданную область может быть добавлен краситель.

[0064] Толщина межслойной пленки не имеет определенных ограничений. Толщина межслойной пленки соответствует общей толщине соответствующих слоев, образующих межслойную пленку. Так, в случае многослойной межслойной пленки 1, толщина межслойной пленки соответствует общей толщине первого слоя 1, второго слоя 2 и третьего слоя 3.

[0065] Максимальная толщина межслойной пленки составляет, предпочтительно, 0,1 мм или более, более предпочтительно, 0,25 мм или более, еще более предпочтительно, 0,5 мм или более, особенно предпочтительно, 0,8 мм или более и, предпочтительно, 3 мм или менее, более предпочтительно, 2 мм или менее, еще более предпочтительно, 1,5 мм или менее.

[0066] Когда расстояние между одним концом и другим концом определено как Х, является предпочтительным, чтобы минимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,2Х от одного конца внутрь, и чтобы максимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,2Х от другого конца внутрь, и является более предпочтительным, чтобы минимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,1Х от одного конца внутрь, и чтобы максимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,1Х от другого конца внутрь. Является предпочтительным, чтобы один конец межслойной пленки имел минимальную толщину, а другой конец межслойной пленки имел максимальную толщину. В межслойных пленках 11, 11А, 11В, 11С, 11D, 11E, 11F, 11G и 11Н один конец 11а имеет минимальную толщину, а другой конец 11b имеет максимальную толщину.

[0067] С точки зрения практичности и с точки зрения достаточного увеличения силы адгезии и сопротивления прониканию, максимальная толщина поверхностного слоя составляет, предпочтительно, 0,001 мм или более, боле предпочтительно, 0,2 мм или более, еще более предпочтительно, 0,3 мм или более и, предпочтительно, 1 мм или менее, более предпочтительно, 0,8 мм или менее.

[0068] С точки зрения практичности и с точки зрения достаточного увеличения сопротивления прониканию, максимальная толщина слоя (промежуточного слоя), расположенного между двумя поверхностными слоями составляет, предпочтительно, 0,001 мм или более, боле предпочтительно, 0,1 мм или более, еще более предпочтительно, 0,2 мм или более и, предпочтительно, 0,8 мм или менее, более предпочтительно, 0,6 мм или менее, еще более предпочтительно, 0,3 мм или менее.

[0069] Расстояние Х между одним концом и другим концом межслойной пленки составляет, предпочтительно, 3 м или менее, более предпочтительно, 2 м или менее, особенно предпочтительно, 1,5 м или менее и, предпочтительно, 0,5 м или более, более предпочтительно, 0,8 м или более, особенно предпочтительно, 1 м или более.

[0070] Далее описаны дополнительные подробности в отношении материалов, образующих соответствующие слои многослойной межслойной пленки и однослойную межслойную пленку.

[0071] (Термопластичная смола)

Термопластичная смола, содержащаяся в межслойной пленке, соответствующей настоящему изобретению (в соответствующих слоях), не имеет определенных ограничений. В качестве термопластичной смолы могут быть использованы широко известные термопластичные смолы. Один тип термопластичной смолы может быть использован индивидуально, либо два или более ее типов могут быть использованы в сочетании.

[0072] Примерами термопластичной смолы являются поливинилацетальная смола, сополимер этилен-винилацетат, сополимер этилен-акриловая кислота, полиуретановая смола, поливинилспиртовая смола и т.п. Могут быть использованы иные термопластичные смолы, нежели указанные.

[0073] Является предпочтительным, чтобы термопластичная смола представляла собой поливинилацетальную смолу. При использовании сочетания поливинилацетальной смолы и пластификатора, сила адгезии межслойной пленки для ламинированного стекла, соответствующей настоящему изобретению, к элементу ламинированного стекла или другой межслойной пленке дополнительно увеличивается.

[0074] Например, поливинилацетальная смола может быть получена путем ацетализации поливинилового спирта (PVA) альдегидом. Является предпочтительным, чтобы поливинилацетальная смола представляла собой продукт ацетализации поливинилового спирта. Например, поливиниловый спирт может быть получен путем омыления поливинилацетата. Степень омыления поливинилового спирта, как правило, лежит в пределах диапазона от 70 до 99% мол.

[0075] Средняя степень полимеризации поливинилового спирта (PVA) составляет, предпочтительно, 200 или более, более предпочтительно, 500 или более, еще более предпочтительно, 1500 или более, еще более предпочтительно, 1600 или более, особенно предпочтительно, 2600 или более, наиболее предпочтительно, 2700 или более и, предпочтительно, 5000 или менее, более предпочтительно, 4000 или менее, еще более предпочтительно, 3500 или менее. Когда средняя степень полимеризации равна указанному нижнему пределу или превышает его, дополнительно увеличивается сопротивление ламинированного стекла прониканию. Когда средняя степень полимеризации равна указанному верхнему пределу или меньше него, облегчается образование межслойной пленки.

[0076] Среднюю степень полимеризации поливинилового спирта определяют методом, соответствующим JIS К6726 «Методы испытания поливинилового спирта».

[0077] Число атомов углерода в ацетальной группе поливинилацетальной смолы не имеет определенных ограничений. Альдегид, используемый для получения поливинилацетальной смолы, не имеет определенных ограничений. Является предпочтительным, чтобы число атомов углерода в ацетальной группе поливинилацетальной смолы соответствовало диапазону от 3 до 5, является более предпочтительным, чтобы число атомов углерода в ацетальной группе составляло 3 или 4. Когда число атомов углерода в ацетальной группе поливинилацетальной смолы равно 3 или более, существенно уменьшается температура стеклования межслойной пленки.

[0078] Альдегид не имеет определенных ограничений. Вообще, подходит альдегид, включающий от 1 до 10 атомов углерода. Примерами альдегида, включающего от 1 до 10 атомов углерода, являются пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид, бензальдегид и т.п. Пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-гексилальдегид или н-валериановый альдегид являются предпочтительными, пропионовый альдегид, н-масляный альдегид или изомасляный альдегид более предпочтительны, н-масляный альдегид еще более предпочтителен. Один тип альдегида может быть использован индивидуально, либо может быть использовано сочетание из двух или более типов альдегидов.

[0079] Содержание гидроксильных групп (количество гидроксильных групп) в поливинилацетальной смоле (1) составляет, предпочтительно, 15% мол. или более, более предпочтительно, 18% мол. или более и, предпочтительно, 40% мол. или менее, более предпочтительно, 35% мол. или менее. Когда содержание гидроксильных групп равно указанному нижнему пределу или больше него, дополнительно увеличивается сила адгезии межслойной пленки. Кроме того, когда содержание гидроксильных групп равно указанному верхнему пределу или меньше него, повышается гибкость межслойной пленки, и облегчается обращение с межслойной пленкой.

[0080] Содержание гидроксильных групп в поливинилацетальной смоле представляет собой мольную долю, выраженную в процентах и полученную путем деления количества этиленовых групп, с которыми связана гидроксильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана гидроксильная группа, может быть измерено в соответствии с JIS К6728 «Методы испытания поливинилбутираля».

[0081] Степень ацетилирования (количество ацетильных групп) поливинилацетальной смолы составляет, предпочтительно, 0,1% мол. или более, более предпочтительно, 0,3% мол. или более, еще более предпочтительно, 0,5% мол. или более, и, предпочтительно, 30% мол. или менее, более предпочтительно, 25% мол. или менее, более предпочтительно, 20% мол. или менее. Когда степень ацетилирования равна указанному нижнему пределу или больше него, улучшается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетилирования равна указанному верхнему пределу или меньше него, повышается влагостойкость межслойной пленки и ламинированного стекла.

[0082] Степень ацетилирования представляет собой мольную долю, выраженную в процентах и полученную путем деления количества этиленовых групп, с которыми связана ацетильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана ацетильная группа, может быть измерено в соответствии с JIS К6728 «Методы испытания поливинилбутираля».

[0083] Степень ацетализации поливинилацетальной смолы (степень бутирализации в случае поливинилбутиральной смолы) составляет, предпочтительно, 60% мол. или более, более предпочтительно, 63% мол. или более и, предпочтительно, 85% мол. или менее, более предпочтительно, 75% мол. или менее, еще более предпочтительно, 70% мол. или менее. Когда степень ацетализации равна нижнему пределу или больше него, повышается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетализации равна верхнему пределу или меньше него, сокращается время реакции, требующееся для производства поливинилацетальной смолы.

[0084] Степень ацетализации представляет собой мольную долю, выраженную в процентах и полученную путем деления величины, полученной путем вычитания количества этиленовых групп, с которыми связана гидроксильная группа, и количества этиленовых групп, с которыми связана ацетильная группа, из общего количества этиленовых групп в основной цепи, на общее количество этиленовых групп в основной цепи.

[0085] В этой связи, является предпочтительным, чтобы содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования рассчитывались на основании результатов измерений методом соответствующим JIS К6728 «Методы испытания поливинилбутираля». В данном контексте может быть использован метод, соответствующий ASTM D1396-92. Когда поливинилацетальная смола является поливинилбутиральной смолой, содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования могут быть рассчитаны на основании результатов измерений методом, соответствующим JIS К6728 «Методы испытания поливинилбутираля».

[0086] (Пластификатор)

С точки зрения дополнительного повышения силы адгезии межслойной пленки, является предпочтительным, чтобы межслойная пленка, соответствующая настоящему изобретению (в соответствующих слоях), содержала пластификатор. Когда термопластичная смола, содержащаяся в межслойной пленке, является поливинилацетальной смолой, является особенно предпочтительным, чтобы межслойная пленка (соответствующие слои) содержала пластификатор. Является предпочтительным, чтобы слой, содержащий поливинилацетальную смолу, содержал пластификатор.

[0087] Пластификатор не имеет определенных ограничений. В качестве пластификатора может быть использован широко известный пластификатор. Один тип пластификатора может быть использован индивидуально, либо два или более его типов могут быть использованы в сочетании.

[0088] Примерами пластификатора являются органические эфирные пластификаторы, такие как эфир одноосновной органической кислоты и эфир многоосновной органической кислоты, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Органические эфирные пластификаторы являются предпочтительными. Является предпочтительным, чтобы пластификатор являлся жидким пластификатором.

[0089] Примерами эфира одноосновной органической кислоты являются гликолевый эфир, получаемый по реакции гликоля с одноосновной органической кислотой, и т.п. Примерами гликоля являются триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль и т.п. Примерами одноосновной органической кислоты являются масляная кислота, изомасляная кислота, капроевая кислота, 2-этилмасляная кислота, гептановая кислота, н-октиловая кислота, 2-этилгексановая кислота, н-нониловая кислота, декановая кислота и т.п.

[0090] Примерами эфира многоосновной органической кислоты являются эфирные соединения многоосновной органической кислоты и спирта линейной или разветвленной структуры, включающего от 4 до 8 атомов углерода. Примерами многоосновной органической кислоты являются адипиновая кислота, себациновая кислота, азелаиновая кислота и т.п.

[0091] Примерами органического эфирного пластификатора являются триэтиленгликоль ди-2-этилпропаноат, триэтиленгликоль ди-2-этилбутират, триэтиленгликоль ди-2-этилгексаноат, триэтиленгликоль дикаприлат, триэтиленгликоль ди-н-октаноат, триэтиленгликоль ди-н-гептаноат, тетраэтиленгликоль ди-н-гептаноат, дибутилсебакат, диоктилазелат, дибутилкарбитоладипат, этиленгликоль ди-2-этилбутират, 1,3-пропиленгликоль ди-2-этилбутират, 1,4-бутиленгликоль ди-2-этилбутират, диэтиленгликоль ди-2-этилбутират, диэтиленгликоль ди-2-этилгексаноат, дипропиленгликоль ди-2-этилбутират, триэтиленгликоль ди-2-этилпентаноат, тетраэтиленгликоль ди-2-этилбутират, диэтиленгликоль дикаприлат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат гептилнониладипат, дибутилсебакат, модифицированные маслом себациновые алкиды, смесь эфира фосфорной кислоты и эфира адипиновой кислоты и т.п. Также могут быть использованы органические эфирные пластификаторы, отличные от указанных. Могут быть использованы другие эфиры адипиновой кислоты, нежели описанные выше эфиры адипиновой кислоты.

[0092] Примерами органических фосфатных пластификаторов являются трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

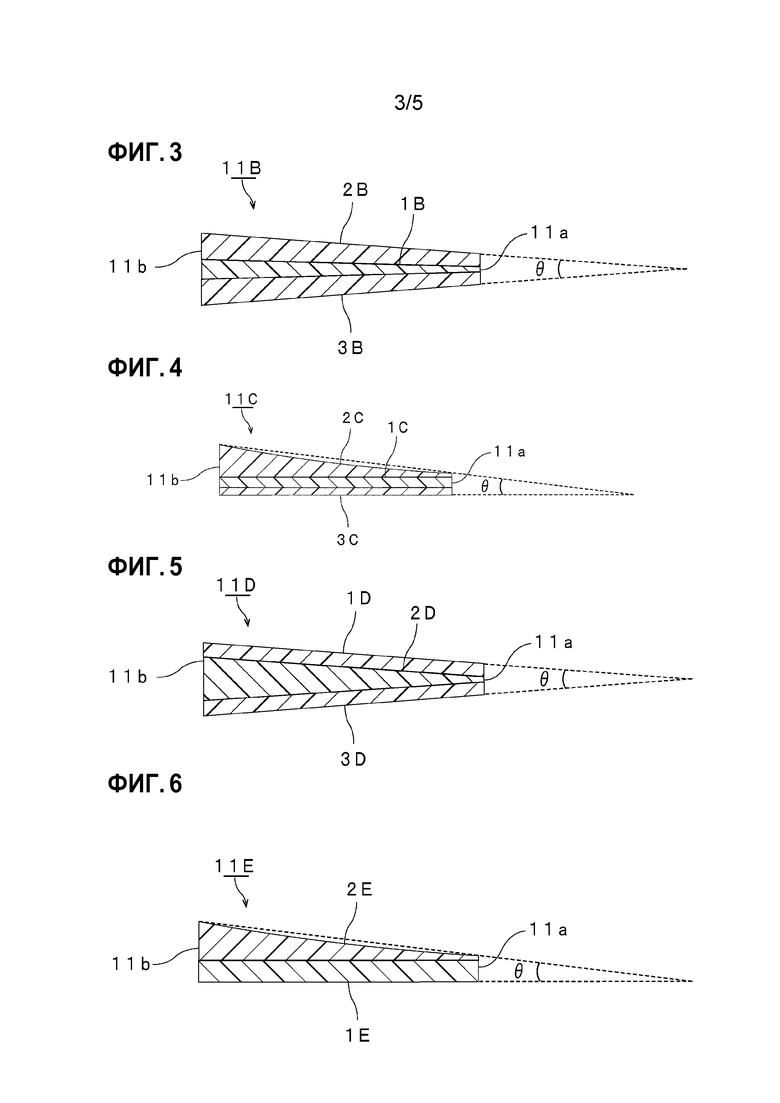

[0093] Является предпочтительным, чтобы пластификатор представлял собой диэфирный пластификатор, изображаемый следующей формулой (1).

[0094] (Химическое соединение 1)

[0095] В приведенной выше формуле (1), каждый из R1 и R2 означает органическую группу, включающую от 2 до 10 атомов углерода, R3 означает этиленовую группу, изопропиленовую группу или н-пропиленовую группу, p означает целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в формуле (1) являлся органической группой, включающей от 5 до 10 атомов углерода, более предпочтительно, чтобы каждый из R1 и R2 являлся органической группой, включающей от 6 до 10 атомов углерода

[0096] Является предпочтительным, чтобы пластификатор включал триэтиленгликоль ди-2-этилгексаноат (3GO) или триэтиленгликоль ди-2-этилбутират (3GH), является более предпочтительным, чтобы пластификатор включал триэтиленгликоль ди-2-этилгексаноат.

[0097] Содержание пластификатора не имеет определенных ограничений. В соответствующих слоях содержание пластификатора составляет, предпочтительно, 25 вес. частей или более, более предпочтительно, 30 вес. частей или более и, предпочтительно, 60 вес. частей или менее, более предпочтительно, 50 вес. частей или менее относительно 100 вес. частей термопластичной смолы. Когда содержание равно нижнему пределу или больше него, дополнительно повышается сопротивление ламинированного стекла прониканию. Когда содержание пластификатора равно верхнему пределу или меньше него, дополнительно улучшается прозрачность межслойной пленки.

[0098] (Теплоэкранирующее соединение)

Является предпочтительным, чтобы межслойная пленка содержала теплоэкранирующее соединение. Является предпочтительным, чтобы первый слой содержал теплоэкранирующее соединение. Является предпочтительным, чтобы второй слой содержал теплоэкранирующее соединение. Является предпочтительным, чтобы третий слой содержал теплоэкранирующее соединение. Один тип теплоэкранирующего соединения может быть использован индивидуально, либо два или более типов могут быть использованы в сочетании.

[0099] Является предпочтительным, чтобы теплоэкранирующее соединение было образовано по меньшей мере из одного типа Ингредиента Х из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения, или образовано теплоэкранирующими частицами. В этом случае, теплоэкранирующее соединение может быть образовано и из Ингредиента Х, и из теплоэкранирующих частиц.

[0100] Ингредиент Х:

Является предпочтительным, чтобы межслойная пленка содержала по меньшей мере один тип Ингредиента Х из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Является предпочтительным, чтобы первый слой содержал Ингредиент Х. Является предпочтительным, чтобы второй слой содержал Ингредиент Х. Является предпочтительным, чтобы третий слой содержал Ингредиент Х. Ингредиент Х представляет собой теплоэкранирующее соединение. Один тип Ингредиента Х может быть использован индивидуально, либо два или более типов могут быть использованы в сочетании.

[0101] Ингредиент Х не имеет определенных ограничений. В качестве Ингредиента Х могут быть использованы известные фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение.

[0102] Примерами Ингредиента Х являются фталоцианин, производная фталоцианина, нафталоцианин, производная нафталоцианина, антрацианин, производная антрацианина и т.п. Является предпочтительным, чтобы фталоцианиновое соединение и производная фталоцианина имели фталоцианиновый скелет. Является предпочтительным, чтобы нафталоцианиновое соединение и производная нафталоцианина имели нафталоцианиновый скелет. Является предпочтительным, чтобы антрацианиновое соединение и производная антрацианина имели антрацианиновый скелет.

[0103] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего повышения их теплоэкранирующих свойств является предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип, выбранный из группы, состоящей из фталоцианина, производной фталоцианина, нафталоцианина и производной нафталоцианина, является более предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип из фталоцианина и производной фталоцианина.

[0104] С точки зрения эффективного повышения теплоэкранирующих свойств и сохранения пропускания видимого света на высоком уровне в течение длительного периода времени, является предпочтительным, чтобы Ингредиент Х содержал атомы ванадия или атомы меди. Является предпочтительным, чтобы Ингредиент Х содержал атомы ванадия, также является предпочтительным, чтобы Ингредиент Х содержал атомы меди. Является более предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип из фталоцианина, содержащего атомы ванадия или атомы меди, и производной фталоцианина, содержащей атомы ванадия или атомы меди. Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего повышения их теплоэкранирующих свойств является предпочтительным, чтобы Ингредиент Х включал структурное звено, в котором атом кислорода связан с атомом ванадия.

[0105] В 100% вес. слоя, содержащего Ингредиент Х (первый слой, второй слой или третий слой), содержание Ингредиента Х составляет, предпочтительно, 0,001% вес. или более, более предпочтительно, 0,005% вес. или более, еще более предпочтительно, 0,01% вес. или более, особенно предпочтительно, 0,02% вес. или более и, предпочтительно, 0,2% вес. или менее, более предпочтительно, 0,1% вес. или менее, еще более предпочтительно, 0,05% вес. или менее, особенно предпочтительно, 0,04% вес. или менее. Когда содержание Ингредиента Х равно нижнему пределу или больше него и равно верхнему пределу или меньше него, в достаточной степени улучшаются теплоэкранирующие свойства, и в достаточной степени повышается пропускание видимого света. Например, возможно достичь пропускания видимого света 70% или более.

[0106] Теплоэкранирующие частицы:

Является предпочтительным, чтобы межслойная пленка содержала теплоэкранирующие частицы. Является предпочтительным, чтобы первый слой содержал теплоэкранирующие частицы. Является предпочтительным, чтобы второй слой содержал теплоэкранирующие частицы. Является предпочтительным, чтобы третий слой содержал теплоэкранирующие частицы. Является предпочтительным, чтобы первая область содержала теплоэкранирующие частицы. Вторая область может содержать теплоэкранирующие частицы. Теплоэкранирующие частицы состоят из теплоэкранирующего соединения. При использовании теплоэкранирующих частиц возможно эффективное отсечение инфракрасного излучения (тепловых лучей). Один тип теплоэкранирующих частиц может быть использован индивидуально, либо два или более типов теплоэкранирующих частиц могут быть использованы в сочетании.

[0107] С точки зрения дальнейшего улучшения теплоэкранирующих свойств ламинированного стекла является более предпочтительным, чтобы теплоэкранирующие частицы представляли собой частицы оксида металла. Является предпочтительным, чтобы теплоэкранирующая частица представляла собой частицу (частицу оксида металла), образованную из оксида какого-либо металла.

[0108] Количество энергии инфракрасного излучения с длиной волны 780 нм или более, что больше, чем у видимого света, невелико по сравнению с ультрафиолетовым излучением. Однако, термическое воздействие инфракрасного излучения сильнее, и когда инфракрасное излучение поглощается веществом, вещество выделяет тепло. Как таковое, инфракрасное излучение, как правило, называют тепловыми лучами. При использовании теплоэкранирующих частиц инфракрасное излучение (тепловые лучи) может быть эффективно отсечено. В этой связи, термин теплоэкранирующая частица означает частицу, способную поглощать инфракрасное излучение.

[0109] Конкретными примерами теплоэкранирующих частиц являются частицы оксида металла, такие как частицы оксида олова с добавкой алюминия, частицы оксида олова с добавкой индия, частицы оксида олова с добавкой сурьмы (частицы ATO), частицы оксида цинка с добавкой галлия (частицы GZO), частицы оксида цинка с добавкой индия (частицы IZO), частицы оксида цинка с добавкой алюминия (частицы AZO), частицы оксида титана с добавкой ниобия, частицы оксида вольфрама с добавкой натрия, частицы оксида вольфрама с добавкой цезия, частицы оксида вольфрама с добавкой таллия, частицы оксида вольфрама с добавкой рубидия, частицы оксида индия с добавкой олова (частицы ITO), частицы оксида цинка с добавкой олова и частицы оксида цинка с добавкой кремния, частицы гексаборида лантана (LaB6) и т.п. Могут быть использованы и другие теплоэкранирующие частицы. С точки зрения высокой способности экранировать тепловые лучи, предпочтительными являются частицы оксида металла, более предпочтительными являются частицы АТО, частицы GZО, частицы IZО, частицы IТО, или частицы оксида вольфрама, особенно предпочтительны частицы ITO или частицы оксида вольфрама. В частности, благодаря высокой способности экранировать тепловые лучи и доступности частиц, предпочтительны частицы оксида индия с добавкой олова (частицы ITO), а также предпочтительны частицы оксида вольфрама.

[0110] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств является предпочтительным, чтобы частицы оксида вольфрама представляли собой частицы оксида вольфрама с добавкой металла. Примерами «частиц оксида вольфрама» являются частицы оксида вольфрама с добавкой металла. А именно, примерами частиц оксида вольфрама с добавкой металла являются частицы оксида вольфрама с добавкой натрия, частицы оксида вольфрама с добавкой цезия, частицы оксида вольфрама с добавкой таллия, частицы оксида вольфрама с добавкой рубидия и т.п.

[0111] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств частицы оксида вольфрама с добавкой цезия являются особенно предпочтительными. Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств является предпочтительным, чтобы частицы оксида вольфрама с добавкой цезия соответствовали формуле Cs0.33WO3.

[0112] Средний диаметр теплоэкранирующих частиц составляет, предпочтительно, 0,01 мкм или более, более предпочтительно, 0,02 мкм или более и, предпочтительно, 0,1 мкм или менее, более предпочтительно, 0,05 мкм или менее. Когда средний диаметр частиц равен нижнему пределу или больше него, в достаточной степени улучшается способность экранировать тепловые лучи. Когда средний диаметр частиц равен верхнему пределу или меньше него, повышается диспергируемость теплоэкранирующих частиц.

[0113] Термин «средний диаметр частиц» означает среднеобъемный диаметр частиц. Средний диаметр частиц может быть измерен при помощи прибора для изменения гранулометрического состава («UPA-EX150» производства NIKKISO CO., LTD.) и т.п.

[0114] В 100% вес. каждого слоя, содержащего теплоэкранирующие частицы (первый слой, второй слой или третий слой), содержание соответствующих типов теплоэкранирующих частиц (в частности, содержание частиц оксида вольфрама) составляет, предпочтительно, 0,01% вес. или более, более предпочтительно, 0,1% вес. или более, еще более предпочтительно, 1% вес. или более, особенно предпочтительно, 1,5% вес. или более и, предпочтительно, 6% вес. или менее, более предпочтительно, 5,5% вес. или менее, еще более предпочтительно, 4% вес. или менее, особенно предпочтительно, 3,5% вес. или менее, наиболее предпочтительно, 3,0% вес. или менее. Когда содержание теплоэкранирующих частиц равно нижнему пределу или больше него и равно верхнему пределу или меньше него, в достаточной степени улучшаются теплоэкранирующие свойства, и в достаточной степени повышается пропускание видимого света.

[0115] (Соль металла)

Является предпочтительным, чтобы межслойная пленка содержала по меньшей мере один тип соли металла (далее иногда описываемой как соль металла М) из соли щелочного металла, соли щелочноземельного металла и соли магния. Является предпочтительным, чтобы первый слой содержал соль металла М. Является предпочтительным, чтобы второй слой содержал соль металла М. Является предпочтительным, чтобы третий слой содержал соль металла М. При использовании соли металла М облегчается регулирование адгезии между межслойной пленкой и элементом ламинированного стекла, таким как стеклянная пластина, или между соответствующими слоями межслойной пленки. Один тип соли металла М может быть использован индивидуально, либо два или более ее типов могут быть использованы в сочетании.

[0116] Является предпочтительным, чтобы соль металла М содержала по меньшей мере один тип металла, выбранного из группы, состоящей из Li, Na, K, Rb, Cs, Mg, Ca, Sr, и Ba. Является предпочтительным, чтобы соль металла, содержащаяся в межслойной пленке, содержала по меньшей мере один тип металла из К и Mg.

[0117] Кроме того, является более предпочтительным, чтобы соль металла М представляла собой соль щелочного металла и органической кислоты, включающей от 2 до 16 атомов углерода, соль щелочноземельного металла и органической кислоты, включающей от 2 до 16 атомов углерода, и соль магния и органической кислоты, включающей от 2 до 16 атомов углерода, является еще более предпочтительным, чтобы соль металла М представляла собой карбоксилат магния, включающий от 2 до 16 атомов углерода, или карбоксилат калия, включающий от 2 до 16 атомов углерода.

[0118] Хотя карбоксилат магния, включающий от 2 до 16 атомов углерода, и карбоксилат калия, включающий от 2 до 16 атомов углерода, не имеют определенных ограничений, их примерами являются ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутират магния, 2-этилбутаноат калия, 2-этилгексаноат магния, 2-этилгексаноат калия и т.п.

[0119] Общее содержание Mg и К в слое, содержащем соль металла М (первом слое, втором слое или третьем слое) составляет, предпочтительно, 5 частей на миллион или более, более предпочтительно, 10 частей на миллион или более, еще более предпочтительно, 20 частей на миллион или более и, предпочтительно, 300 частей на миллион или менее, более предпочтительно, 250 частей на миллион или менее, еще более предпочтительно, 200 частей на миллион или менее. Когда общее содержание Mg и К равно указанному нижнему пределу или больше него и равно указанному верхнему пределу или меньше него, еще более упрощается регулирование адгезии между межслойной пленкой и стеклянной пластиной или между соответствующими слоями межслойной пленки.

[0120] (Экранирующий ультрафиолетовое излучение агент)

Является предпочтительным, чтобы межслойная пленка содержала экранирующий ультрафиолетовое (УФ) излучение агент. Является предпочтительным, чтобы первый слой содержал экранирующий УФ излучение агент. Является предпочтительным, чтобы второй слой содержал экранирующий УФ излучение агент. Является предпочтительным, чтобы третий слой содержал экранирующий УФ излучение агент. При использовании экранирующего УФ излучение агента, даже когда межслойная пленка и ламинированное стекло используются в течение длительного периода времени, пропускание видимого света все же не снижается. Один тип экранирующего УФ излучение агента может быть использован индивидуально, либо два или более его типов могут быть использованы в сочетании.

[0121] Примерами экранирующего УФ излучение агента являются поглотители УФ излучения. Является предпочтительным, чтобы экранирующий УФ излучение агент представлял собой поглотитель УФ излучения.

[0122] Примерами экранирующего УФ излучение агента являются экранирующий УФ излучение агент, содержащий атом металла, экранирующий УФ излучение агент, содержащий оксид металла, экранирующий УФ излучение агент со структурой бензотриазола (соединение безотриазола), экранирующий УФ излучение агент со структурой бензофенона (соединение безофенона), экранирующий УФ излучение агент со структурой триазина (соединение триазина), экранирующий УФ излучение агент со структурой эфира малоновой кислоты (соединение эфира малоновой кислоты), экранирующий УФ излучение агент со структурой оксанилида (соединение оксанилида), экранирующий УФ излучение агент со структурой бензоата (соединение безоата) и т.п.

[0123] Примерами экранирующего УФ излучение агента, содержащего атом металла, являются частицы платины, частицы, в которых на поверхность частиц платины нанесен оксид кремния, частицы палладия, частицы, в которых на поверхность частиц палладия нанесен оксид кремния, и т.п. Является предпочтительными, чтобы экранирующий УФ излучение агент не являлся теплоэкранирующими частицами.

[0124] Экранирующий УФ излучение агент представляет собой, предпочтительно, экранирующий УФ излучение агент со структурой бензотриазола, экранирующий УФ излучение агент со структурой бензофенона, экранирующий УФ излучение агент со структурой триазина или экранирующий УФ излучение агент со структурой бензоата, более предпочтительно, экранирующий УФ излучение агент со структурой бензотриазола или экранирующий УФ излучение агент со структурой бензофенона, еще более предпочтительно, экранирующий УФ излучение агент со структурой бензотриазола.

[0125] Примерами экранирующего УФ излучение агента, содержащего оксид металла, являются оксид цинка, оксид титана, оксид церия и т.п. Кроме того, что касается экранирующего УФ излучение агента, содержащего оксид металла, его поверхность может быть покрыта каким-либо материалом. Примерами материала покрытия для поверхности экранирующего УФ излучение агента, содержащего оксид металла, являются изолирующий оксид металла, гидролизуемое кремнийорганическое соединение, силоксановое соединение и т.п.

[0126] Примерами изолирующего оксида металла являются оксид кремния, оксид алюминия, оксид циркония и т.п. Например, изолирующий оксид металла характеризуется энергией свободного электрона 5,0 эВ или более.

[0127] Примерами экранирующего УФ излучение агента со структурой безотриазола являются 2-(2'-гидрокси-5'-метилфенил)бензотриазол («Tinuvin P» производства BASF Japan Ltd.), 2-(2'-гидрокси-3',5'-ди-трет-бутилфенил)бензотриазол («Tinuvin 320» производства BASF Japan Ltd.), 2-(2'-гидрокси-3'-трет-бутил-5-метилфенил)-5-хлорбензотриазол («Tinuvin 326» производства BASF Japan Ltd.) и 2-(2'-гидрокси-3',5'-ди-амилфенил)бензотриазол («Tinuvin 328» производства BASF Japan Ltd.). Является предпочтительным, чтобы экранирующий УФ излучение агент представлял собой экранирующий УФ излучение агент со структурой бензотриазола, содержащий атом галогена, является более предпочтительным чтобы экранирующий УФ излучение агент представлял собой экранирующий УФ излучение агент со структурой бензотриазола, содержащий атом хлора, так как они обладают непревзойденной способностью поглощать УФ излучение.

[0128] Примером экранирующего УФ излучение агента со структурой бензофенона является октабензон («Chimassorb 81»ʺ производства BASF Japan Ltd.) и т.п.

[0129] Примерами экранирующего УФ излучение агента со структурой триазина являются «LA-F70» производства ADEKA CORPORATION, 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-[(гексил)окси]-фенол («Tinuvin 1577FF» производства BASF Japan Ltd.) и т.п.

[0130] Примерами экранирующего УФ излучение агента со структурой эфира малоновой кислоты являются диметил-2-(п-метоксибензилиден)малонат, тетраэтил-2,2-(1,4-фенилендиметилиден)бисмалонат, 2-(п-метоксибензилиден)-бис(1,2,2,6,6-пентаметил-4-пиперидинил)малонат и т.п.

[0131] Примерами выпускаемых серийно экранирующих УФ излучение агентов со структурой эфира малоновой кислоты являются Hostavin B-CAP, Hostavin PR-25 и Hostavin PR-31 (любой из них производства Clariant Japan K.K.).

[0132] Примером экранирующего УФ излучение агента со структурой оксанилида является какой-либо тип диамида щавелевой кислоты с замещенной арильной группой и т.п. у атома азота, такой как диамид N-(2-этилфенил)-N'-(2-этокси-5-трет-бутилфенил)оксалиновой кислоты, диамид N-(2-этилфенил)-N'-(2-этоксифенил)оксалиновой кислоты и 2-этил-2'-этоксиоксанилид («Sanduvor VSU» производства Clariant Japan K.K.).

[0133] Примером экранирующего УФ излучение агента со структурой бензоата является 2,4-di-трет-бутилфенил-3,5-ди-трет-бутил-4-гидроксибензоат («Tinuvin 120» производства BASF Japan Ltd.) и т.п.

[0134] С точки зрения дальнейшего подавления ухудшения пропускания видимого света по истечении некоторого периода времени, в 100% вес. слоя, содержащего экранирующий УФ излучение агент (первого слоя, второго слоя или третьего слоя), содержание экранирующего УФ излучение агента, например, содержание соединения бензотриазола, составляет, предпочтительно, 0,1% вес. или более, более предпочтительно, 0,2% вес. или более, еще более предпочтительно, 0,3% вес. или более, особенно предпочтительно, 0,5% вес. или более и, предпочтительно, 2,5% вес. или менее, более предпочтительно, 2% вес. или менее, еще более предпочтительно, 1% вес. или менее, особенно предпочтительно, 0,8% вес. или менее. В частности, при установлении содержания экранирующего УФ излучение агента равным 0,2% вес. или более в 100% вес. слоя, содержащего экранирующий УФ излучение агент, что касается межслойной пленки и ламинированного стекла, ухудшение пропускания видимого света спустя определенный период времени может быть существенно замедленно.

[0135] (Ингибитор окисления)

Является предпочтительным, чтобы межслойная пленка содержала ингибитор окисления. Является предпочтительным, чтобы первый слой содержал ингибитор окисления. Является предпочтительным, чтобы второй слой содержал ингибитор окисления. Является предпочтительным, чтобы третий слой содержал ингибитор окисления. Один тип ингибитора окисления может быть использован индивидуально, либо два или более его типов могут быть использованы в сочетании.

[0136] Примерами ингибитора окисления являются ингибитор окисления на основе фенола, ингибитор окисления на основе серы, ингибитор окисления на основе фосфора и т.п. Ингибитор окисления на основе фенола представляет собой ингибитор окисления со структурой фенола. Ингибитор окисления на основе серы представляет собой ингибитор окисления, содержащий атом серы. Ингибитор окисления на основе фосфора представляет собой ингибитор окисления, содержащий атом фосфора.

[0137] Является предпочтительным, чтобы ингибитор окисления представлял собой ингибитор окисления на основе фенола или ингибитор окисления на основе фосфора.

[0138] Примерами ингибитора окисления на основе фенола являются 2,6-ди-трет-бутил-п-крезол (BHT), бутилгидроксианизол (BHA), 2,6-ди-трет-бутил-4-этилфенол, стеарил-β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-трет-бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 1,1,3-трис-(2-метил-гидрокси-5-трет-бутилфенил)бутан, тетракис[метилен-3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенол)бутан, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, гликолевый эфир бис(3,3'-трет-бутилфенол)масляной кислоты, бис(3-трет-бутил-4-гидрокси-5-метилбензолпропановая кислота)этиленбис(оксиэтилен) и т.п. Надлежащим образом может быть использован один тип или два и более типов из указанных ингибиторов окисления.

[0139] Примерами ингибитора окисления на основе фосфора являются тридецилфосфит, трис(тридецил)фосфит, трифенилфосфит, тринонилфенилфосфит, бис(тридецил)пентаэритритолдифосфит, бис(децил)пентаэритритолдифосфит, трис(2,4-ди-трет-бутилфенил)фосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этиловый эфир фосфорной кислоты, трис(2,4-ди-трет-бутилфенил)фосфит, 2,2'-метиленбис(4,6-ди-трет-бутил-1-фенилокси)(2-этилгексилокси)фосфор и т.п. Надлежащим образом может быть использован один тип или два и более типов ингибиторов окисления из указанных.

[0140] Приметами выпускаемых серийно ингибиторов окисления являются «IRGANOX 245» производства BASF Japan Ltd., «IRGAFOS 168» производства BASF Japan Ltd., «IRGAFOS 38» производства BASF Japan Ltd., «Sumilizer BHT» производства Sumitomo Chemical Co., Ltd., «IRGANOX 1010» производства BASF Japan Ltd. и т.п.

[0141] Что касается межслойной пленки и ламинированного стекла, для поддержания достаточно высокого пропускания видимого света в течение длительного периода времени является предпочтительным, чтобы содержание ингибитора окисления составляло 0,1% вес. или более в 100% вес. межслойной пленки или в 100% вес. слоя, содержащего ингибитор окисления (первый слой, второй слой или третий слой). Кроме того, поскольку достигаемый эффект не пропорционален добавлению ингибитора окисления, является предпочтительным, чтобы содержание ингибитора окисления составляло 2% вес. или менее в 100% вес. межслойной пленки или в 100% вес. слоя, содержащего ингибитор окисления

[0142] (Другие ингредиенты)

Каждый из первого слоя, второго слоя и третьего слоя может, если нужно, содержать добавки, такие как повышающее адгезию вещество, диспергирующее вещество, поверхностно-активное вещество, замедлитель горения, антистатик, пигмент, краситель, регулятор силы адгезии, отличный от соли металла, вещество, повышающее влагостойкость, флуоресцентное отбеливающее вещество и поглотитель инфракрасного излучения. Один тип добавки может быть использован индивидуально, либо два или более типов добавок могут быть использованы в сочетании.

[0143] (Ламинированное стекло)

Фиг.10 представляет собой пример ламинированного стекла, произведенного с использованием межслойной пленки для ламинированного стекла, соответствующей одному из вариантов осуществления настоящего изобретения, показанный в сечении.

[0144] Ламинированное стекло 21, показанное на фиг.10, образовано межслойной пленкой 11, первым элементом 22 ламинированного стекла и вторым элементом 23 ламинированного стекла. Межслойная пленка 11 размещена между первым элементом 22 ламинированного стекла и вторым элементом 23 ламинированного стекла. Первый элемент 22 ламинированного стекла находится на первой поверхности межслойной пленки 11. Второй элемент 23 ламинированного стекла находится на второй поверхности межслойной пленки 11, противоположной первой поверхности.

[0145] Примерами элемента ламинированного стекла являются стеклянная пластина, пленка РЕТ (полиэтилентерефталат) и т.п. Понятие «ламинированное стекло» охватывает как ламинированное стекло, в котором межслойная пленка находится между стеклянной пластиной и пленкой РЕТ и т.п., так и ламинированное стекло, в котором межслойная пленка находится между двумя стеклянными пластинами. Ламинированное стекло представляет собой слоистый материал, в котором имеется стеклянная пластина, и является предпочтительным, чтобы была использована по меньшей мере одна стеклянная пластина. Является предпочтительным, чтобы каждый из первого элемента ламинированного стекла и второго элемента ламинированного стекла являлся стеклянной пластиной или пленкой РЕТ, и ламинированное стекло включало по меньшей мере одну стеклянную пластину в качестве первого элемента ламинированного стекла или второго элемента ламинированного стекла. Является особенно предпочтительным, чтобы и первый элемент ламинированного стекла, и второй элемент ламинированного стекла представляли собой стеклянную пластину.

[0146] Примерами стеклянной пластины являются листовое неорганическое стекло и листовое органическое стекло. Примерами неорганического стекля являются листовое флоат-стекло, поглощающее тепловые лучи листовое стекло, отражающее тепловые лучи листовое стекло, полированное листовое стекло, узорчатое стекло, армированное листовое стекло, зеленое стекло и т.п. Органическое стекло представляет собой стекло из синтетической смолы, используемое вместо неорганического стекла. Примерами листового неорганического стекла являются пластина из поликарбоната, пластина из поли(мет)акриловой смолы и т.п. Примером пластины из поли(мет)акриловой смолы является пластина из полиметил(мет)акриловой смолы и т.п.

[0147] Хотя соответствующая толщина первого элемента ламинированного стекла и второго элемента ламинированного стекла не имеет определенных ограничений, эта толщина составляет, предпочтительно, 1 мм или более и, предпочтительно, 5 мм или менее. Когда элемент ламинированного стекла представляет собой стеклянную пластину, толщина стеклянной пластины составляет, предпочтительно, 1 мм или более и, предпочтительно, 5 мм или менее. Когда элемент ламинированного стекла представляет собой пленку РЕТ, толщина пленки РЕТ составляет, предпочтительно, 0,03 мм или более и, предпочтительно, 0,5 мм или менее.

[0148] Способ производства ламинированного стекла не имеет определенных ограничений. Например, межслойную пленку прокладывают между первым элементом ламинированного стекла и вторым элементом ламинированного стекла, затем пропускают через обжимные валки или подвергают обработке в резиновой камере, в которой создается разрежение. Таким образом удаляют воздух, оставшийся между первым элементом ламинированного стекла и межслойной пленкой и между вторым элементом ламинированного стекла и межслойной пленкой. Затем элементы предварительно скрепляют друг с другом, примерно, при 70-110°С с получением слоистого материала. После этого слоистый материал помещают в автоклав или подвергают прессованию, при этом температура составляет, приблизительно, от 120 до 150°С, давление от 1 до 1,5 МПа. Таким образом может быть изготовлено ламинированное стекло.

[0149] Ламинированное стекло может быть использовано в производстве автомобилей, железнодорожного транспорта, воздушных и морских судов, зданий и т.п. Является предпочтительным, чтобы ламинированное стекло представляло собой ламинированное стекло для зданий или автомобилей, является более предпочтительным, чтобы ламинированное стекло представляло собой ламинированное стекло для автомобилей. Ламинированное стекло также может быть использовано для иных, нежели указанные, вариантов применения. Ламинированное стекло может быть использовано для изготовления ветровых стекол, боковых стекол, задних стекол или люков в крыше автомобилей и т.п. Поскольку ламинированное стекло обладает хорошими теплоэкранирующими свойствами и высоким пропусканием видимого света, оно может быть надлежащим образом использовано в автомобилях.

[0150] Поскольку ламинированное стекло, произведенное с использованием межслойной пленки, позволяет подавить двойное изображение, ламинированное стекло может быть надлежащим образом использовано для изготовления ветровых стекол автомобилей. Является предпочтительным, чтобы межслойная пленка использовалась для производства ламинированного стекла с функцией индикатора на лобовом стекле (head-up display - HUD). Является предпочтительным, чтобы ламинированное стекло имело функцию HUD.

[0151] При использовании ламинированного стекла, измеренная информация, такая как информация о скорости, поступающая из блока управления и т.п., может быть спроецирована блоком отображения панели управления на ветровое стекло. В сущности, не меняя угла зрения, водитель автомобиля может одновременно наблюдать поле обзора впереди и измеренную информацию.

[0152] Далее настоящее изобретение более подробно описано со ссылкой на примеры. Настоящее изобретение не ограничивается только этими примерами.

[0153] В примерах и сравнительных примерах были использованы следующие материалы.

[0154] Термопластичная смола

Надлежащим образом использовали поливинилацетальную смолу. Во всех использованных поливинилацетальных смолах для ацетализации применяли н-масляный альдегид, включающий 4 атома углерода.