ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к межслойной пленке для ламинированного стекла, которую используют для производства ламинированного стекла. Кроме того, настоящее изобретение относится к ламинированному стеклу, полученному с использованием межслойной пленки для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ

[0002] Поскольку ламинированное стекло, как правило, образует очень мало осколков, даже когда подвергается удару извне и разбивается, ламинированное стекло является чрезвычайно безопасным. Как таковое, ламинированное стекло широко используют в автомобилях, на железнодорожном транспорте, в авиации, в судостроении, в зданиях и т.п. Ламинированное стекло производят путем расположения межслойной пленки для ламинированного стекла между двумя стеклянными пластинами.

[0003] Примерами межслойной пленки для ламинированного стекла являются однослойная межслойная пленка, имеющая однослойную структуру, и многослойная межслойная пленка, имеющая структуру из двух или более слоев.

[0004] Как один из примеров межслойной пленки для ламинированного стекла, в нижеупомянутом Патентном документе 1 описан звукоизолирующий слой, содержащий 100 вес. частей поливинилацетальной смолы со степенью ацетализации от 60 до 85% мол., от 0,001 до 1,0 вес. части по меньшей мере одного типа соли металла, выбранной из соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве более 30 вес. частей. Этот звукоизолирующий слой может быть использован индивидуально как однослойная межслойная пленка.

[0005] Кроме того, в нижеупомянутом Патентном документе 1 также описана многослойная межслойная пленка, включающая звукоизолирующий слой и другой слой. Другой слой, наслаиваемый на звукоизолирующий слой, включает 100 вес. частей поливинилацетальной смолы со степенью ацетализации от 60 до 95% мол., от 0,001 до 1,0 вес. части по меньшей мере одного типа соли металла, выбранной из соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве 30 вес. частей или менее.

[0006] Кроме того, по мере использования ламинированного стекла в автомобилях, стал известен индикатор на лобовом стекле (head-up display - HUD). HUD может отображать на лобовом стекле автомобиля результаты измерений, например, скорость, и другие данные о движении автомобиля.

[0007] Чтобы подавить двойное изображение, используют клинообразную межслойную пленку. В нижеупомянутом Патентном документе 2 описан лист ламинированного стекла, в котором клинообразная межслойная пленка, характеризующаяся заданным углом клина, помещена между парой стеклянных пластин. В таком листе ламинированного стекла, регулируя угол клина межслойной пленки, можно сфокусировать отображение информации, отражаемой одной стеклянной пластиной, и отображение информации, отражаемой другой стеклянной пластиной, в одной точке и создать изображение в поле зрения водителя. В сущности, отображаемую информацию трудно увидеть двойственно, и обзор для водителя не затрудняется.

Документы предшествующего уровня техники

Патентные документы

[0008] Патентный документ 1: JP 2007-070200 А

Патентный документ 2: JP H4-502525 Т

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Проблемы, решаемые изобретением

[0009] В клинообразной межслойной пленке толщина одного конца и другого конца отличаются. В сущности, в клинообразной межслойной пленке легко образуются складки. В частности, когда клинообразную межслойную пленку наматывают на вал с получением рулона перед использованием для производства ламинированного стекла, и изготавливают ламинированное стекло с использованием этого рулона, на межслойной пленке легко образуются складки. В результате, ламинированное стекло имеет плохой внешний вид.

[0010] Кроме того, во время изготовления ламинированного стекла межслойную пленку нагревают. Бывает, что из-за нагревания на межслойной пленке образуются складки, и складки увеличиваются. Когда складки на межслойной пленке увеличиваются, внешний вид ламинированного стекла страдает еще больше.

[0011] Целью настоящего изобретения является обеспечение межслойной пленки для ламинированного стекла, позволяющей изготавливать ламинированное стекло с меньшей вероятностью ухудшения его внешнего вида благодаря подавлению образования складок на межслойной пленке. Кроме того, настоящее изобретение также направлено на обеспечение ламинированного стекла, производимого с использованием такой межслойной пленки для ламинированного стекла.

Средства решения указанных проблем

[0012] В соответствии с основным аспектом настоящего изобретения, им обеспечивается межслойная пленка для ламинированного стекла (в настоящем описании иногда сокращенно именуемая «межслойная пленка»), имеющая продольно направление (MD) и поперечное направление (TD), и имеющая один конец и другой конец, расположенный на противоположной стороне от указанного одного конца и имеющий толщину, которая больше толщины первого конца, при этом указанные один конец и другой конец расположены, соответственно, по обеим сторонам в направлении TD межслойной пленки, и, когда расстояние между указанными одним концом и другим концом определено как Х, абсолютная величина разности между наибольшим коэффициентом термической усадки из трех коэффициентов термической усадки из первого коэффициента термической усадки при 150°С в направлении MD в первом положении, отстоящем от одного конца на 0,05Х в сторону другого конца, второго коэффициента термической усадки при 150°С в направлении MD во втором положении, отстоящем от одного конца на 0,5Х в сторону другого конца, и третьего коэффициента термической усадки при 150°С в направлении MD в третьем положении, отстоящем от одного конца на 0,95Х в сторону другого конца, и наименьшим коэффициентом термической усадки из этих трех коэффициентов термической усадки составляет 15% или менее.

[0013] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, наибольший коэффициент термической усадки из трех коэффициентов термической усадки составляет 50% или менее.

[0014] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, межслойная пленка содержит термопластичную смолу.

[0015] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, межслойная пленка снабжена первым слоем и вторым слоем, расположенным на первой поверхностной стороне первого слоя, и второй слой является поверхностным слоем межслойной пленки.

[0016] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, первый слой содержит термопластичную смолу, и второй слой содержит термопластичную смолу.

[0017] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, термопластичная смола в первом слое является поливинилацетальной смолой, и термопластичная смола во втором слое является поливинилацетальной смолой.

[0018] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, содержание гидроксильных групп в поливинилацетальной смоле в первом слое меньше, чем содержание гидроксильных групп в поливинилацетальной смоле во втором слое.

[0019] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, первый слой содержит пластификатор, и второй слой содержит пластификатор.

[0020] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, содержание пластификатора в первом слое относительно 100 вес. частей поливинилацетальной смолы в первом слое больше, чем содержание пластификатора во втором слое относительно 100 вес. частей поливинилацетальной смолы во втором слое.

[0021] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, межслойная пленка снабжена третьим слоем, расположенным на стороне, противоположной стороне первой поверхности первого слоя, и третий слой является поверхностным слоем межслойной пленки.

[0022] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, третий слой содержит термопластичную смолу и пластификатор.

[0023] В одном из конкретных аспектов межслойной пленки, соответствующей настоящему изобретению, в межслойной пленке имеется часть с клинообразной формой поперечного сечения в направлении толщины.

[0024] В соответствии с основным аспектом настоящего изобретения, им обеспечивается ламинированное стекло, включающее первый элемент ламинированного стекла, второй элемент ламинированного стекла и описанную выше межслойную пленку для ламинированного стекла, при этом межслойная пленка для ламинированного стекла расположена между первым элементом ламинированного стекла и вторым элементом ламинированного стекла.

Эффект изобретения

[0025] Поскольку в межслойной пленке для ламинированного стекла, соответствующей настоящему изобретению, имеется направление MD и направление TD, и имеется один конец и другой конец на противоположной стороне от него, толщина которого больше толщины первого конца, при этом указанные один конец и другой конец расположены, соответственно, по обеим сторонам в направлении TD межслойной пленки, и, когда расстояние между указанными одним концом и другим концом определено как Х, абсолютная величина разности между наибольшим коэффициентом термической усадки из трех коэффициентов термической усадки из первого коэффициента термической усадки при 150°С в направлении MD в первом положении, отстоящем от одного конца на 0,05Х в сторону другого конца, второго коэффициента термической усадки при 150°С в направлении MD во втором положении, отстоящем от одного конца на 0,5Х в сторону другого конца, и третьего коэффициента термической усадки при 150°С в направлении MD в третьем положении, отстоящем от одного конца на 0,95Х в сторону другого конца, и наименьшим коэффициентом термической усадки из этих трех коэффициентов термической усадки составляет 15% или менее, складки в межслойной пленке появляются с меньшей вероятностью, и ламинированное стекло может быть произведено с меньшей вероятностью ухудшения его внешнего вида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

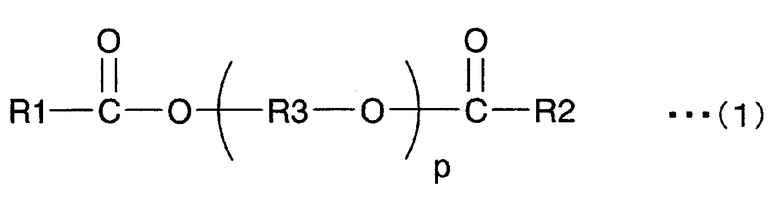

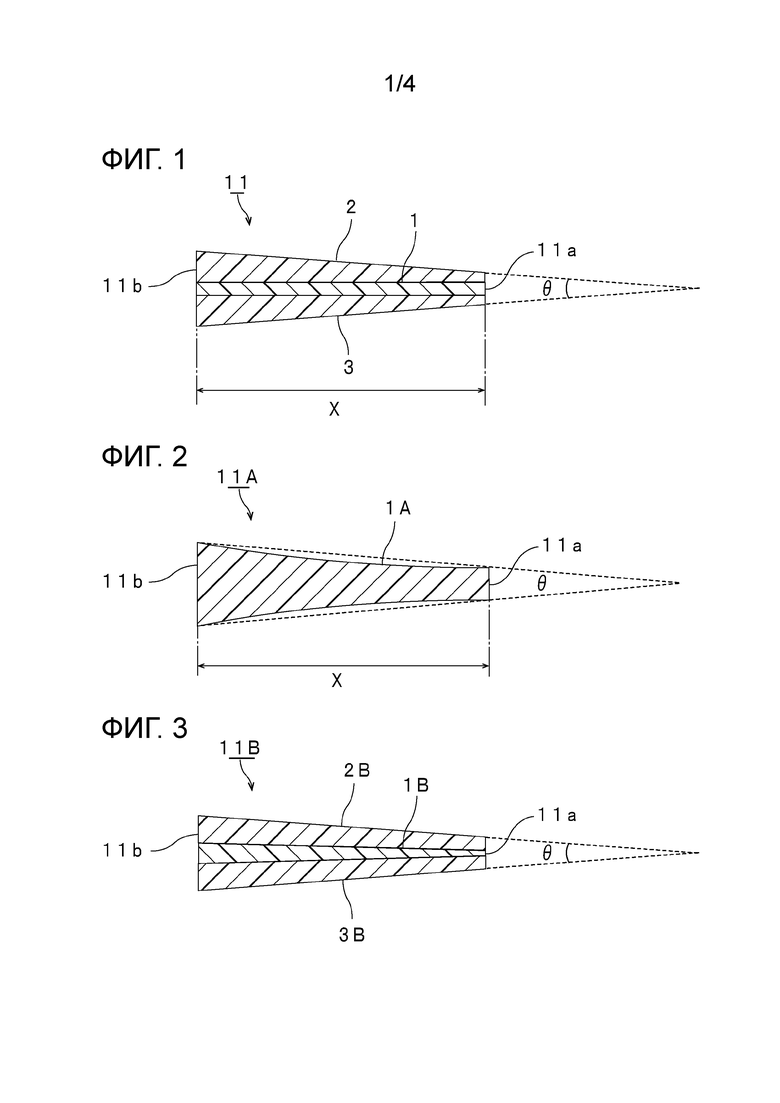

[0026] Фиг.1 представляет собой вид в разрезе, на котором схематично показана межслойная пленка для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения.

Фиг.2 представляет собой вид в разрезе, на котором схематично показана межслойная пленка для ламинированного стекла в соответствии со вторым вариантом осуществления настоящего изобретения.

Фиг.3 представляет собой вид в разрезе, на котором показан первый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.4 представляет собой вид в разрезе, на котором показан второй модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.5 представляет собой вид в разрезе, на котором показан третий модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.6 представляет собой вид в разрезе, на котором показан четвертый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

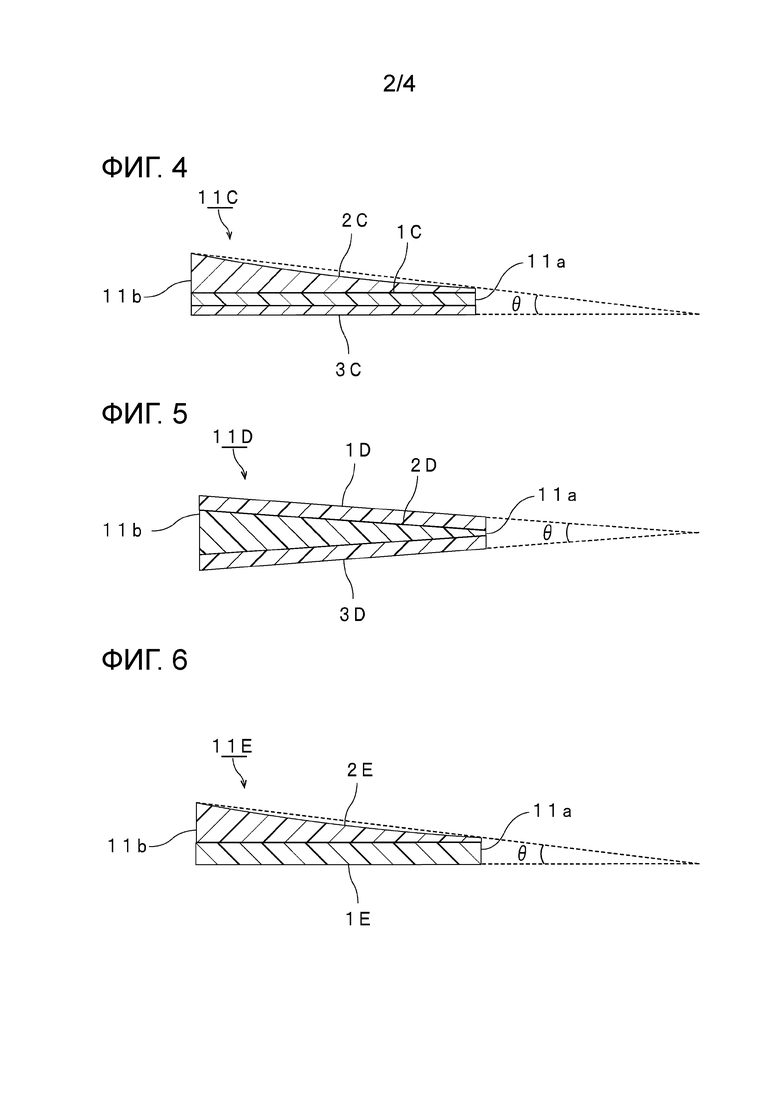

Фиг.7 представляет собой вид в разрезе, на котором показан пятый модифицированный пример формы поперечного сечения в направлении толщины межслойной пленки для ламинированного стекла.

Фиг.8 представляет собой вид в разрезе, на котором схематично показан пример ламинированного стекла, произведенного с использованием межслойной пленки для ламинированного стекла, показанной на фиг.1.

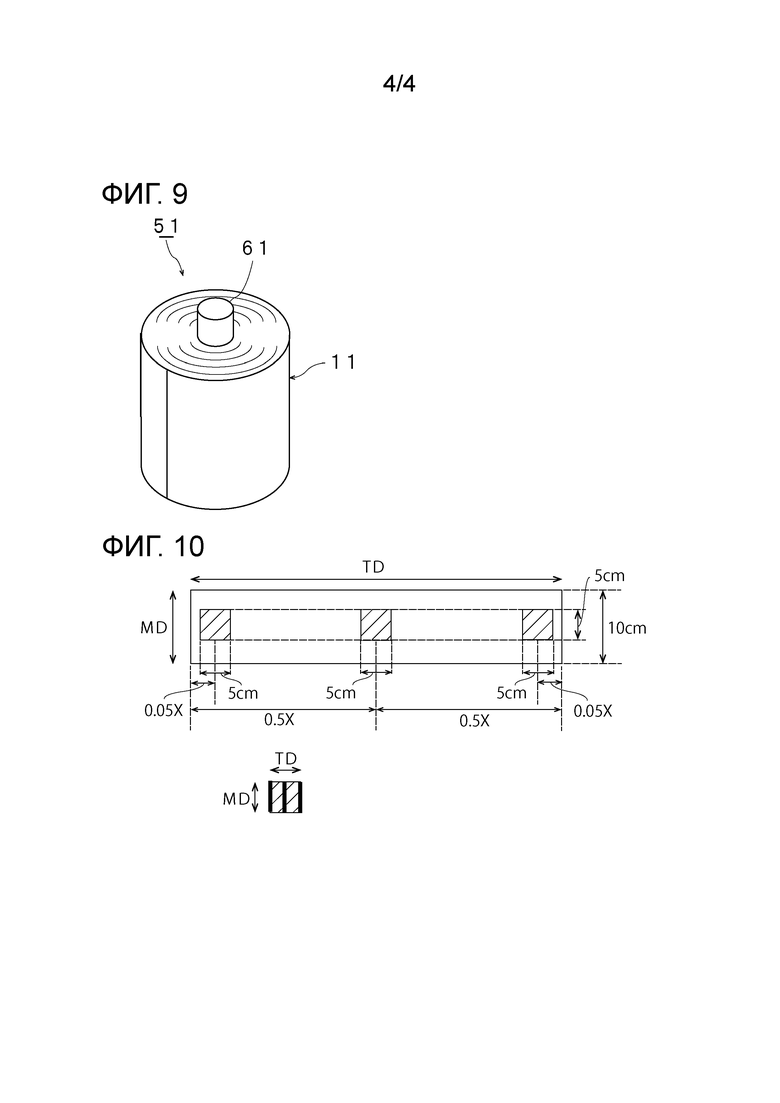

Фиг.9 представляет собой вид в перспективе, на котором схематично показан рулон, в который смотана межслойная пленка для ламинированного стекла, показанная на фиг.1.

Фиг.10 представляет собой изображение части межслойной пленки (образца для испытаний), предназначенной для измерения коэффициента термической усадки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0027] Далее настоящее изобретение описано подробно.

[0028] В межслойной пленке для ламинированного стекла (в настоящем описании иногда сокращенно именуемой «межслойная пленка»), соответствующей настоящему изобретению, имеется направление MD и направление TD. Межслойная пленка, соответствующая настоящему изобретению, имеет один конец и другой конец на противоположной стороне от него, толщина которого больше толщины первого конца. В межслойной пленке, соответствующей настоящему изобретению, один конец и другой конец, соответственно, расположены по обеим сторонам межслойной пленки в направлении TD.

[0029] В межслойной пленке, соответствующей настоящему изобретению, расстояние между одним концом и другим концом определено как Х. В межслойной пленке, соответствующей настоящему изобретению, измеряют три коэффициента термической усадки: первый коэффициент термической усадки при 150°С в направлении MD в первом положении, отстоящем от одного конца на 0,05Х в сторону другого конца, второй коэффициент термической усадки при 150°С в направлении MD во втором положении, отстоящем от одного конца на 0,5Х в сторону другого конца, и третий коэффициент термической усадки при 150°С в направлении MD в третьем положении, отстоящем от одного конца на 0,95Х в сторону другого конца. В межслойной пленке, соответствующей настоящему изобретению, абсолютная величина разности между наибольшим коэффициентом термической усадки из этих трех коэффициентов термической усадки и наименьшим коэффициентом термической усадки из них составляет 15% или менее.

[0030] В межслойной пленке, соответствующей настоящему изобретению, поскольку толщина одного конца межслойной пленки меньше толщины другого ее конца, например, когда изготовленное с использованием этой межслойной пленки стекло используют с функцией индикатора на лобовом стекле (head-up display - HUD), даже если измеренная информация, такая как скорость или другие данные о движении автомобиля, отображается этим индикатором, возможно подавить двойственное восприятие этой информации.

[0031] Кроме того, поскольку межслойная пленка, соответствующая настоящему изобретению, имеет описанную выше конфигурацию, в этой межслойной пленке вряд ли образуются складки, и ламинированное стекло может быть произведено с меньшей вероятностью ухудшения его внешнего вида.

[0032] Кроме того, межслойную пленку иногда наматывают на вал перед использованием для изготовления ламинированного стекла. Когда направление MD межслойной пленки соответствует ее длине, а направление TD межслойной пленки соответствует ее ширине, межслойную пленку наматывают в направлении MD (направлении ширины). Оба конца (один конец и другой конец) в направлении TD (направлении ширины) межслойной пленки, соответственно, помещают по обеим сторонам в направлении оси вала. В этом случае, поскольку части межслойной пленки, расположенные, соответственно, по обеим сторонам в направлении оси вала, отличаются друг от друга по толщине, на пленке легко образуются складки, и очень трудно намотать пленку без складок. В частности, складки на межслойной пленке легко образуются на одной концевой стороне с относительно небольшой толщиной. Когда часть межслойной пленки, на которой образовались складки, отматывают с рулона с целью изготовления ламинированного стекла, то между двумя элементами ламинированного стекла будет уложена межслойная пленка со складками. В результате, ухудшается внешний вид ламинированного стекла. Например, затрудняется удаление газа, и между элементами ламинированного стекла и межслойной пленкой иногда образуются пустоты. Кроме того, когда во время изготовления ламинированного стекла межслойную пленку нагревают, складки на межслойной пленке, находящейся между двумя элементами ламинированного стекла, увеличиваются, и еще более возрастает вероятность получения ламинированного стекла с плохим внешним видом.

[0033] Поскольку межслойная пленка, соответствующая настоящему изобретению, имеет описанную выше конфигурацию, даже если межслойная пленка смотана в рулон, возникновение складок на межслойной пленке маловероятно. В этой связи, даже когда межслойная пленка не смотана в рулон, желательно, чтобы на межслойной пленке не образовывались складки. Благодаря настоящему изобретению, даже если межслойная пленка смотана в рулон, возникновение складок на межслойной пленке маловероятно.

[0034] Кроме того, в межслойной пленке имеется направление MD и направление TD. Например, межслойную пленку получают путем формования посредством экструдирования расплава. Направление MD представляет собой направление потока во время производства межслойной пленки. Направление TD представляет собой направление, перпендикулярное направлению потока во время производства межслойной пленки, и направление, перпендикулярное направлению толщины межслойной пленки.

[0035] Когда межслойную пленку получают путем экструдирования расплава, имеется тенденция к наличию в ее концевой части остаточного напряжения и вероятность того, что коэффициент термической усадки в направлении MD станет большим. В соответствии с настоящим изобретением, напротив, гарантируется, что три коэффициента термической усадки при 150°С в направлении МD соответствуют указанному выше диапазону, и образование складок на межслойной пленке маловероятно.

[0036] С точки зрения дальнейшего подавления появления складок на межслойной пленке, абсолютная величина разности между наибольшим коэффициентом термической усадки и наименьшим коэффициентом термической усадки составляет, предпочтительно, 13% или менее, более предпочтительно, 11% или менее, еще более предпочтительно, 10% или менее. Нижний предел абсолютной величины разности между наибольшим коэффициентом термической усадки и наименьшим коэффициентом термической усадки не имеет определенных ограничений.

[0037] С точки зрения дальнейшего подавления появления складок на межслойной пленке, наибольший коэффициент термической усадки из трех коэффициентов термической усадки, составляет, предпочтительно, 50% или менее, более предпочтительно, 48% или менее, еще более предпочтительно, 46% или менее, особенно предпочтительно, 45% или менее. Нижний предел наибольшего коэффициента термической усадки из трех коэффициентов термической усадки не имеет определенных ограничений. Наибольший коэффициент термической усадки из трех коэффициентов термической усадки, предпочтительно, больше 20%, более предпочтительно, составляет 22% или более, еще более предпочтительно, 24% или более.

[0038] Примеры способа регулирования коэффициента термической усадки включают способ выдерживания экструдируемой межслойной пленки при температуре, соответствующей постоянному диапазону, в течение постоянного периода времени во время изготовления межслойной ленки путем экструдирования расплава, способ намотки межслойной пленки с приложением равномерного усилия растяжения по всей площади в направлении TD во время изготовления межслойной пленки и т.п.

[0039] Коэффициент термической усадки измеряют следующим образом.

[0040] Фиг.10 представляет собой изображение части межслойной пленки (образца для испытаний), предназначенной для измерения коэффициента термической усадки.

[0041] Полученную межслойную пленку разрезают от одного конца до другого конца в направлении TD так, чтобы получить длину в направлении MD 10 см. После отрезания для стабилизации пленки осуществляют регулирование ее влажности в течение 2 дней при 20°С и относительной влажности 30%. После этого, как показано на фиг.10, из области с центром в первом положении, отстоящем от одного конца на 0,05Х в сторону другого конца, области с центром во втором положении, отстоящем от одного конца на 0,5Х в сторону другого конца, и области с центром в третьем положении, отстоящем от одного конца на 0,95Х в сторону другого конца, вырезают соответствующие образцы для испытаний. Образец для испытаний имеет квадратную форму и размер 5 см в направлении MD и 5 см в направлении ТD. Образец для испытаний вырезают так, что его центр совпадает с серединой в направлении MD полученной межслойной пленки. Образцы для испытаний вырезают так, чтобы их центры находились в первом положении, втором положении и третьем положении, соответственно. Однако, когда первое положение, отстоящее от одного конца на 0,05Х в сторону другого конца, не отстоит от одного конца на 2,5 см или более, образец для испытаний вырезают так, что один конец образует одну сторону образца для испытаний. Когда третье положение, отстоящее от одного конца на 0,95Х в сторону другого конца, не отстоит от другого конца на 2,5 см или более, образец для испытаний вырезают так, что другой конец образует одну сторону образца для испытаний.

[0042] Полученные образцы для испытаний укладывают горизонтально на лист из фторполимера и оставляют при 150°С на 0,5 ч. До и после выдерживания при 150°С в течение 0,5 ч измеряют размер образца для испытаний в направлении MD с целью определения коэффициента термической усадки этого образца для испытаний после выдерживания при 150°С в течение 0,5 ч.

[0043] На одном образце для испытаний измерения для определения коэффициента термической усадки проводят в направлении MD в трех местах по обеим концевым сторонам в направлении TD одного образца для испытаний и в его центре (эти три места показаны на фиг.10 жирными линиями). Среднюю величину из трех измеренных принимают за коэффициент термической усадки в направлении MD одного образца для испытаний.

[0044] Коэффициент термической усадки (%)=((Размер в направлении MD до нагревания - размер в направлении MD после нагревания)/Размер в направлении MD до нагревания х 100 (%)

[0045] Далее со ссылкой на чертежи описаны конкретные варианты осуществления настоящего изобретения.

[0046] Фиг.1 представляет собой вид в разрезе, на котором показана межслойная пленка для ламинированного стекла в соответствии с первым вариантом осуществления настоящего изобретения.

[0047] На фиг.1 показано сечение в направлении толщины межслойной пленки 11. При этом, на фиг.1 и фигурах, описываемых ниже, для удобства изложения толщина межслойной пленки и соответствующих слоев, образующих межслойную пленку, и угол клина θ показаны отличными от реальной толщины и реального угла клина.

[0048] Межслойная пленка 11, показанная на фиг.1, снабжена первым слоем 1 (промежуточным слоем), вторым слоем 2 (поверхностным слоем) и третьим слоем 3 (поверхностным слоем). Второй слой 2 расположен на первой поверхностной стороне первого слоя 1. Третий слой 3 расположен на второй поверхностной стороне первого слоя 1. Первый слой 1 расположен между вторым слоем 2 и третьим слоем 3. Межслойную пленку 11 используют для производства ламинированного стекла. Межслойная пленка 11 представляет собой межслойную пленку для ламинированного стекла. Межслойная пленка 11 представляет собой многослойную межслойную пленку. Элемент ламинированного стекла укладывают на поверхностный слой.

[0049] Межслойная пленка 11 имеет один конец 11а и другой конец 11b на противоположной стороне от конца 11а. Один конец 11а и другой конец 11b являются концевыми частями обеих сторон, противостоящих друг другу. Форма поперечного сечения в направлении толщины каждого слоя из второго слоя 2 и третьего слоя 3 является клинообразной. Форма поперечного сечения в направлении толщины первого слоя является прямоугольной. Толщина на стороне одного конца 11а каждого слоя из второго слоя 2 и третьего слоя 3 меньше, чем на стороне другого конца 11b. Таким образом, толщина одного конца 11а межслойной пленки 11 меньше, чем толщина другого ее конца 11b. Следовательно, межслойная пленка 11 имеет область малой толщины и область большой толщины.

[0050] Разность максимальной толщины и минимальной толщины в первом слое 1 меньше, чем разность максимальной толщины и минимальной толщины во втором слое 2. Разность максимальной толщины и минимальной толщины в первом слое 1 меньше, чем разность максимальной толщины и минимальной толщины в третьем слое 3.

[0051] В этой связи, на фиг.1 направление справа налево (поперечное направление) соответствует направлению TD, направление сверху вниз (вертикальное направление) соответствует направлению толщины, и направление, соединяющее переднюю сторону и внутреннюю сторону, соответствует направлению MD.

[0052] Фиг.9 представляет собой вид в перспективе, на котором схематично показан рулон, в который смотана межслойная пленка для ламинированного стекла, показанная на фиг.1.

[0053] Межслойная пленка 11 может быть смотана в рулон 51 межслойной пленки 11.

[0054] Рулон 51, показанный на фиг.9, состоит из вала 61 для намотки и межслойной пленки 11. Межслойная пленка 11 намотана на наружную часть вала 61 для намотки.

[0055] Фиг.2 представляет собой вид в разрезе, на котором показана межслойная пленка для ламинированного стекла в соответствии со вторым вариантом осуществления настоящего изобретения.

[0056] Межслойная пленка 11А, показанная на фиг.2, снабжена первым слоем 1А. Межслойная пленка 11А имеет однослойную структуру, образованную только первым слоем 1А, и является однослойной межслойной пленкой. Межслойную пленку 11А используют для изготовления ламинированного стекла. Межслойная пленка 11А является межслойной пленкой для ламинированного стекла.

[0057] Форма поперечного сечения в направлении толщины первого слоя 1А, соответствующего межслойной пленке 11А, является клинообразной. Межслойная пленка 11А имеет один конец 11а и другой конец 11b на противоположной стороне от конца 11а. Один конец 11а и другой конец 11b являются концевыми частями обеих сторон, противостоящих друг другу. Толщина одного конца 11а межслойной пленки 11А меньше толщины другого ее конца 11b. Следовательно, в первом слое 1А, соответствующем межслойной пленке 11А, имеется область меньшей толщины и область большей толщины.

[0058] Межслойная пленка 11, показанная на фиг.1, имеет структуру, в которой первый слой 1 с прямоугольным поперечным сечением уложен между вторым слоем 2 и третьим слоем 3 с клинообразным поперечным сечением. На фиг.3-7 показаны модифицированные примеры (с первого по пятый), в которых меняется форма каждого из слоев межслойной пленки.

[0059] Межслойная пленка 11В, соответствующая первому модифицированному примеру, показанному на фиг.3, снабжена первым слоем 1В с клинообразной формой поперечного сечения в направлении толщины, вторым слоем 2В с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3В с клинообразной формой поперечного сечения в направлении толщины. Первый слой 1В находится между вторым слоем 2В и третьим слоем 3В, наложенными на него.

[0060] Толщина на стороне одного конца 11а каждого из слоев - первого слоя 1В, второго слоя 2В и третьего слоя 3В - меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11В имеется область с меньшей толщиной и область с большей толщиной.

[0061] В межслойной пленке 11В количественное изменение толщины первого слоя 1В меньше, чем изменение толщины каждого из слоев - второго слоя 2В и третьего слоя 3В.

[0062] Межслойная пленка 11С, соответствующая второму модифицированному примеру, показанному на фиг.4, снабжена первым слоем 1С с прямоугольной формой поперечного сечения в направлении толщины, вторым слоем 2С с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3В с прямоугольной формой поперечного сечения в направлении толщины. Первый слой 1С находится между вторым слоем 2С и третьим слоем 3С, наложенными на него. Толщина на стороне одного конца 11а второго слоя 2С меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11С имеется область с меньшей толщиной и область с большей толщиной. Может быть применена однослойная пленка такой же формы, что и межслойная пленка 11С.

[0063] Межслойная пленка 11D, соответствующая третьему модифицированному примеру, показанному на фиг.5, снабжена первым слоем 1D с прямоугольной формой поперечного сечения в направлении толщины, вторым слоем 2D с клинообразной формой поперечного сечения в направлении толщины и третьим слоем 3D с прямоугольной формой поперечного сечения в направлении толщины. Второй слой 2D находится между первым слоем 1D и третьим слоем 3D, наложенными на него. Толщина на стороне одного конца 11а второго слоя 2D меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11D имеется область с меньшей толщиной и область с большей толщиной.

[0064] Межслойная пленка 11Е, соответствующая четвертому модифицированному примеру, показанному на фиг.6, снабжена первым слоем 1Е с прямоугольной формой поперечного сечения в направлении толщины и вторым слоем 2Е с клинообразной формой поперечного сечения в направлении толщины. Второй слой 2Е находится на первой поверхностной стороне первого слоя 1Е. Толщина на стороне одного конца 11а второго слоя 2Е меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11Е имеется область с меньшей толщиной и область с большей толщиной.

[0065] Межслойная пленка 11F, соответствующая пятому модифицированному примеру, показанному на фиг.7, снабжена первым слоем 1F с прямоугольной формой поперечного сечения в направлении толщины и вторым слоем 2F, в котором имеется часть 2Fa с прямоугольной формой поперечного сечения в направлении толщины и часть 2Fb с клинообразной формой поперечного сечения в направлении толщины. Второй слой 2F находится на первой поверхностной стороне первого слоя 1F. Толщина на стороне одного конца 11а второго слоя 2F меньше его толщины на стороне другого конца 11b. Следовательно, в межслойной пленке 11F имеется область с меньшей толщиной и область с большей толщиной. Также может быть применена однослойная межслойная пленка такой же формы, что и межслойная пленка 11F.

[0066] Является предпочтительным, чтобы в межслойной пленке имелась часть с клинообразной формой поперечного сечения в направлении толщины. Является предпочтительным, чтобы в межслойной пленке имелась часть, в которой толщина постепенно увеличивается от одного конца к другому концу. Является предпочтительным, чтобы форма поперечного сечения в направлении толщины межслойной пленки была клинообразной. Примеры формы поперечного сечения в направлении толщины межслойной пленки включают трапецеидальную форму, треугольную форму, пятиугольную форму и т.п.

[0067] Чтобы подавить двойное изображение, угол клина θ межслойной пленки может быть выбран надлежащим образом в соответствии с углом установки ламинированного стекла. С точки зрения дальнейшего подавления двойного изображения, угол клина θ межслойной пленки составляет, предпочтительно, 0,01 мрад (0,0006 градусов) или более, более предпочтительно, 0,2 мрад (0,0115 градусов) или более, и, предпочтительно, 2 мрад (0,1146 градусов) или менее, более предпочтительно, 0,7 мрад (0,0401 градусов) или менее. Угол клина θ межслойной пленки представляет собой внутренний угол, образующийся в точке пересечения прямой, соединяющей точку на первой поверхности части межслойной пленки с максимальной толщиной и точку на первой поверхности ее части с минимальной толщиной, и прямой, соединяющей точку на второй поверхности части межслойной пленки с максимальной толщиной и точку на второй поверхности ее части с минимальной толщиной.

[0068] Межслойная пленка может иметь цветную полосу в частичной области. Межслойная пленка может иметь цветную область в частичной области. Когда многослойная межслойная пленка имеет цветную полосу или цветную область, является предпочтительным, чтобы поверхностный слой имел цветную полосу или цветную область. Однако, и промежуточный слой может иметь цветную полосу или цветную область. Например, с целью получения цветной полосы или цветной области во время экструзионного формования межслойной пленки или во время экструзионного формования соответствующих слоев в заданную область может быть добавлен краситель.

[0069] Толщина межслойной пленки не имеет определенных ограничений. Толщина межслойной пленки соответствует общей толщине соответствующих слоев, образующих межслойную пленку. Так, в случае многослойной межслойной пленки 11, толщина межслойной пленки 11 соответствует общей толщине первого слоя 1, второго слоя 2 и третьего слоя 3.

[0070] Максимальная толщина межслойной пленки составляет, предпочтительно, 0,1 мм или более, более предпочтительно, 0,25 мм или более, еще более предпочтительно, 0,5 мм или более, особенно предпочтительно, 0,8 мм или более и, предпочтительно, 3 мм или менее, более предпочтительно, 2 мм, еще более предпочтительно, 1,5 мм или менее.

[0071] Когда расстояние между одним концом и другим концом определено как Х, является предпочтительным, чтобы минимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,2Х от одного конца внутрь, и чтобы максимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,2Х от другого конца внутрь, и является более предпочтительным, чтобы минимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,1Х от одного конца внутрь, и чтобы максимальная толщина межслойной пленки соответствовала области, находящейся на расстоянии от 0Х до 0,1Х от другого конца внутрь. Является предпочтительным, чтобы один конец межслойной пленки имел минимальную толщину, а другой конец межслойной пленки имел максимальную толщину.

[0072] В межслойных пленках 11, 11А, 11В, 11С, 11D, 11E и 11F один конец 11а имеет минимальную толщину, а другой конец 11b имеет максимальную толщину.

[0073] С точки зрения практичности и с точки зрения достаточного увеличения силы адгезии и сопротивления прониканию, максимальная толщина поверхностного слоя составляет, предпочтительно, 0,001 мм или более, боле предпочтительно, 0,2 мм или более, еще более предпочтительно, 0,3 мм или более и, предпочтительно, 1 мм или менее, более предпочтительно, 0,8 мм или менее.

[0074] С точки зрения практичности и с точки зрения достаточного увеличения сопротивления прониканию, максимальная толщина слоя (промежуточного слоя), расположенного между двумя поверхностными слоями составляет, предпочтительно, 0,001 мм или более, боле предпочтительно, 0,1 мм или более, еще более предпочтительно, 0,2 мм или более и, предпочтительно, 0,8 мм или менее, более предпочтительно, 0,6 мм или менее, еще более предпочтительно, 0,3 мм или менее.

[0075] Расстояние Х между одним концом и другим концом межслойной пленки составляет, предпочтительно, 3 м или менее, более предпочтительно, 2 м или менее, особенно предпочтительно, 1,5 м или менее и, предпочтительно, 0,5 м или более, более предпочтительно, 0,8 м или более, особенно предпочтительно, 1 м или более.

[0076] Межслойная пленка, соответствующая настоящему изобретению, имеет однослойную структуру или многослойную структуру. Межслойная пленка, соответствующая настоящему изобретению, может иметь однослойную структуру, может иметь двух- или более многослойную структуру и может иметь трех- или более многослойную структуру. Межслойная пленка, соответствующая настоящему изобретению, снабжена первым слоем. Межслойная пленка, соответствующая настоящему изобретению, может представлять собой однослойную межслойную пленку, снабженную только первым слоем, и может представлять собой многослойную межслойную пленку, снабженную первым слоем и другим слоем.

[0077] Межслойная пленка может иметь двух- или более многослойную структуру и может быть снабжена вторым слоем дополнительно к первому слою. Является предпочтительным, чтобы межслойная пленка была снабжена вторым слоем в качестве поверхностного слоя межслойной пленки. Когда межслойная пленка снабжена вторым слоем, второй слой располагают на первой поверхностной стороне первого слоя. В этом случае, второй слой может быть непосредственно наложен на первый слой, и дополнительный слой может быть расположен между первым слоем и вторым слоем.

[0078] Межслойная пленка может иметь трех- или более многослойную структуру и может быть снабжена третьим слоем дополнительно к первому слою и второму слою. Является предпочтительным, чтобы межслойная пленка была снабжена третьим слоем в качестве поверхностного слоя межслойной пленки. Когда межслойная пленка снабжена третьим слоем, третий слой располагают на второй поверхностной стороне, противоположной первой стороне, первого слоя. Когда межслойная пленка снабжена третьим слоем, первый слой располагают между вторым слоем и третьим слоем. В этом случае, третий слой может быть непосредственно наложен на первый слой, и дополнительный слой может быть расположен между первым слоем и третьим слоем.

[0079] Далее описаны дополнительные подробности в отношении материалов, образующих соответствующие слои многослойной межслойной пленки и однослойную межслойную пленку.

[0080] (Поливинилацетальная смола или термопластичная смола)

Является предпочтительным, чтобы межслойная пленка содержала термопластичную смолу, и является предпочтительным, чтобы межслойная пленка в качестве термопластичной смолы содержала поливинилацетальную смолу. Является предпочтительным, чтобы первый слой (включая однослойную межслойную пленку) содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (1)), и является предпочтительным, чтобы первый слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (1)) в качестве термопластичной смолы (1). Является предпочтительным, чтобы второй слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (2)), и является предпочтительным, чтобы второй слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (2)) в качестве термопластичной смолы (2). Является предпочтительным, чтобы третий слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (3)), и является предпочтительным, чтобы третий слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (3)) в качестве термопластичной смолы (3). Термопластичная смола (1), термопластичная смола (2) и термопластичная смола (3) могут быть одинаковыми или отличаться друг от друга. Один тип каждой из смол - термопластичной смолы (1), термопластичной смолы (2) и термопластичной смолы (3) -может быть использован индивидуально, или два или более типов смол могут быть использованы в сочетании.

[0081] Примерами термопластичной смолы являются поливинилацетальная смола, сополимер этилен-винилацетат, сополимер этилен-акриловая кислота, полиуретановая смола, поливинилспиртовая смола и т.п. Могут быть использованы иные термопластичные смолы, нежели указанные.

[0082] Является предпочтительным, чтобы термопластичная смола представляла собой поливинилацетальную смолу. При использовании сочетания поливинилацетальной смолы и пластификатора, сила адгезии межслойной пленки для ламинированного стекла, соответствующей настоящему изобретению, к элементу ламинированного стекла или другой межслойной пленке дополнительно увеличивается.

[0083] Например, поливинилацетальная смола может быть получена путем ацетализации поливинилового спирта (PVA) альдегидом. Является предпочтительным, чтобы поливинилацетальная смола представляла собой продукт ацетализации поливинилового спирта. Например, поливиниловый спирт может быть получен путем омыления поливинилацетата. Степень омыления поливинилового спирта, как правило, составляет от 70 до 99% мол.

[0084] Средняя степень полимеризации поливинилового спирта составляет, предпочтительно, 200 или более, более предпочтительно, 500 или более, еще более предпочтительно, 1500 или более, еще более предпочтительно, 1600 или более, особенно предпочтительно, 2600 или более, наиболее предпочтительно, 2700 или более и, предпочтительно, 5000 или менее, более предпочтительно, 4000 или менее, еще более предпочтительно, 3500 или менее. Когда средняя степень полимеризации равна указанному нижнему пределу или превышает его, дополнительно увеличивается сопротивление ламинированного стекла прониканию. Когда средняя степень полимеризации равна указанному верхнему пределу или меньше него, облегчается образование межслойной пленки.

[0085] Среднюю степень полимеризации поливинилового спирта определяют способом, соответствующим JIS К6726 «Способы испытания поливинилового спирта».

[0086] Число атомов углерода в ацетальной группе поливинилацетальной смолы не имеет определенных ограничений. Альдегид, используемый для получения поливинилацетальной смолы, не имеет определенных ограничений. Является предпочтительным, чтобы число атомов углерода в ацетальной группе поливинилацетальной смолы соответствовало диапазону от 3 до 5, является более предпочтительным, чтобы число атомов углерода в ацетальной группе составляло 3 или 4. Когда число атомов углерода в ацетальной группе поливинилацетальной смолы равно 3 или более, существенно уменьшается температура стеклования межслойной пленки.

[0087] Альдегид не имеет определенных ограничений. Вообще, подходит альдегид, включающий от 1 до 10 атомов углерода. Примерами альдегида, включающего от 1 до 10 атомов углерода, являются формальдегид, ацетальдегид, пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид, бензальдегид и т.п. Пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, н-гексилальдегид или н-валериановый альдегид являются предпочтительными, пропионовый альдегид, н-масляный альдегид или изомасляный альдегид более предпочтительны, н-масляный альдегид еще более предпочтителен. Один тип альдегида может быть использован индивидуально, либо может быть использовано сочетание из двух или более типов альдегидов.

[0088] Содержание гидроксильных групп (количество гидроксильных групп) в поливинилацетальной смоле (1) составляет, предпочтительно, 17% мол. или более, более предпочтительно, 20% мол. или более, еще более предпочтительно, 22% мол. или более и, предпочтительно, 35% мол. или менее, более предпочтительно, 30% мол. или менее, более предпочтительно, менее 27% мол., особенно предпочтительно, 25% мол. или менее. Когда содержание гидроксильных групп равно указанному нижнему пределу или больше него, дополнительно увеличивается сила адгезии межслойной пленки. В частности, когда содержание гидроксильных групп в поливинилацетальной смоле (1) составляет 20% мол. или более, смола характеризуется высокой эффективностью реакции и производительностью, кроме того, когда эта величина составляет менее 27% мол., дополнительно улучшаются звукоизолирующие свойства ламинированного стекла. Кроме того, когда содержание гидроксильных групп равно указанному верхнему пределу или меньше него, повышается гибкость межслойной пленки, и облегчается обращение с межслойной пленкой.

[0089] Содержание гидроксильных групп в каждой из поливинилацетальных смол (2) и (3), предпочтительно, составляет 25% мол. или более, более предпочтительно, 28% мол. или более, и, предпочтительно, 35% мол. или менее, более предпочтительно, 32% мол. или менее. Когда содержание гидроксильных групп равно нижнему пределу или больше него, дополнительно повышается сила адгезии межслойной пленки. Кроме того, когда содержание гидроксильных групп равно верхнему пределу или меньше него, повышается гибкость межслойной пленки, и облегчается обращение с межслойной пленкой.

[0090] С точки зрения дополнительного повышения звукоизолирующих свойств является предпочтительным, чтобы содержание гидроксильных групп в поливинилацетальной смоле (1) было меньше, чем содержание гидроксильных групп в поливинилацетальной смоле (2). Имеется тенденция к более легкому образованию складок на межслойной пленке, когда содержание гидроксильных групп регулируют так, чтобы удовлетворять соотношению, позволяющему улучшить звукоизолирующие свойства. Однако, в соответствии с настоящим изобретением, поскольку коэффициент термической усадки обусловлен изложенным выше, образование складок на межслойной пленке может быть в значительной степени предотвращено.

[0091] С точки зрения дополнительного повышения звукоизолирующих свойств является предпочтительным, чтобы содержание гидроксильных групп в поливинилацетальной смоле (1) было меньше, чем содержание гидроксильных групп в поливинилацетальной смоле (3). С точки зрения еще большего повышения звукоизолирующих свойств, каждая из абсолютных величин разности содержания гидроксильных групп в поливинилацетальной смоле (1) и содержания гидроксильных групп в поливинилацетальной смоле (2) и разности содержания гидроксильных групп в поливинилацетальной смоле (1) и содержания гидроксильных групп в поливинилацетальной смоле (3) составляет, предпочтительно, 1% мол. или более, более предпочтительно, 5% мол. или более, еще более предпочтительно, 9% мол. или более, особенно предпочтительно, 10% мол. или более, наиболее предпочтительно, 12% мол. или более. Каждая из абсолютных величин разности содержания гидроксильных групп в поливинилацетальной смоле (1) и содержания гидроксильных групп в поливинилацетальной смоле (2) и разности содержания гидроксильных групп в поливинилацетальной смоле (1) и содержания гидроксильных групп в поливинилацетальной смоле (3) составляет, предпочтительно, 20% мол. или менее.

[0092] Содержание гидроксильных групп в поливинилацетальной смоле представляет собой мольную долю, выраженную в процентах и полученную путем деления количества этиленовых групп, с которыми связана гидроксильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана гидроксильная группа, может быть измерено в соответствии с JIS К6728 «Способы испытания поливинилбутираля».

[0093] Степень ацетилирования (количество ацетильных групп) поливинилацетальной смолы (1) составляет, предпочтительно, 0,01% мол. или более, более предпочтительно, 0,1% мол. или более, еще более предпочтительно, 7% мол. или более, еще более предпочтительно, 9% мол. или более и, предпочтительно, 30% мол. или менее, более предпочтительно, 25% мол. или менее, более предпочтительно, 15% мол. или менее. Когда степень ацетилирования равна указанному нижнему пределу или больше него, улучшается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетилирования равна указанному верхнему пределу или меньше него, повышается влагостойкость межслойной пленки и ламинированного стекла. В частности, когда степень ацетилирования поливинилацетальной смолы (1) составляет 0,1% мол. или более и 25% мол. или менее, получаемое ламинированное стекло характеризуется превосходным сопротивлением прониканию.

[0094] Степень ацетилирования каждой из поливинилацетальных смол (2) и (3) составляет, предпочтительно, 0,01% мол. или более, более предпочтительно, 0,5% мол. или более и, предпочтительно, 10% мол. или менее, более предпочтительно, 2% мол. или менее. Когда степень ацетилирования равна нижнему пределу или больше него, улучшается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетилирования равна верхнему пределу или меньше него, повышается влагостойкость межслойной пленки и ламинированного стекла.

[0095] Степень ацетилирования представляет собой мольную долю, выраженную в процентах и полученную путем деления количества этиленовых групп, с которыми связана ацетильная группа, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связана ацетильная группа, может быть измерено в соответствии с JIS К6728 «Способы испытания поливинилбутираля».

[0096] Степень ацетализации поливинилацетальной смолы (1) (степень бутирализации в случае поливинилбутиральной смолы) составляет, предпочтительно, 47% мол. или более, более предпочтительно, 60% мол. или более и, предпочтительно, 80% мол. или менее, более предпочтительно, 70% мол. или менее. Когда степень ацетализации равна нижнему пределу или больше него, повышается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетализации равна верхнему пределу или меньше него, сокращается время реакции, требующееся для производства поливинилацетальной смолы.

[0097] Степень ацетализации каждой из поливинилацетальных смол (2) и (3) (степень бутирализации в случае поливинилбутиральной смолы) составляет, предпочтительно, 55% мол. или более, более предпочтительно, 67% мол. или более и, предпочтительно, 75% мол. или менее, более предпочтительно, 71% мол. или менее. Когда степень ацетализации равна нижнему пределу или больше него, повышается совместимость между поливинилацетальной смолой и пластификатором. Когда степень ацетализации равна верхнему пределу или меньше него, сокращается время реакции, требующееся для производства поливинилацетальной смолы.

[0098] Степень ацетализации представляет собой мольную долю, выраженную в процентах и полученную путем деления величины, полученной путем вычитания количества этиленовых групп, с которыми связана гидроксильная группа, и количества этиленовых групп, с которыми связана ацетильная группа, из общего количества этиленовых групп в основной цепи, на общее количество этиленовых групп в основной цепи.

[0099] В этой связи, является предпочтительным, чтобы содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования рассчитывались на основании результатов измерений способом, соответствующим JIS К6728 «Способы испытания поливинилбутираля». В данном контексте может быть использован способ, соответствующий ASTM D1396-92. Когда поливинилацетальная смола является поливинилбутиральной смолой, содержание гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования могут быть рассчитаны на основании результатов измерений способом, соответствующим JIS К6728 «Способы испытания поливинилбутираля».

[0100] С точки зрения дополнительного повышения сопротивления ламинированного стекла прониканию является предпочтительным, чтобы поливинилацетальная смола (1) представляла собой поливинилацетальную смолу (А) со степенью ацетилирования (а) 8% мол. или менее и степенью ацетализации (а) 66% мол. или более или поливинилацетальную смолу (В) со степенью ацетилирования (b) более 8% мол. Поливинилацетальная смола (1) может представлять собой поливинилацетальную смолу (А) и может представлять собой поливинилацетальную смолу (В).

[0101] Степень ацетилирования (а) поливинилацетальной смолы (А) составляет 8% мол. или менее, предпочтительно, 7,5% мол. или менее, более предпочтительно, 7% мол. или менее, еще более предпочтительно, 6,5% мол. или менее, особенно предпочтительно, 5% мол. или менее и, предпочтительно, 0,1% мол. или более, более предпочтительно, 0,5% мол. или более, еще более предпочтительно, 0,8% мол. или более, особенно предпочтительно, 1% мол. или более. Когда степень ацетилирования (а) равна верхнему пределу или меньше него и равна нижнему пределу или больше него, можно легко управлять переносом пластификатора, и звукоизолирующие свойства ламинированного стекла могут быть дополнительно улучшены.

[0102] Степень ацетализации (а) поливинилацетальной смолы (А) составляет 66% мол. или более, предпочтительно, 67,5% мол. или более, более предпочтительно, 70,5% мол. или более, особенно предпочтительно, 71% мол. или более, еще более предпочтительно, 71,5% мол. или более, особенно предпочтительно, 72% мол. или более и, предпочтительно, 85% мол. или менее, более предпочтительно, 83% мол. или менее, более предпочтительно, 81% мол. или менее, особенно предпочтительно, 79% мол. или менее. Когда степень ацетализации (а) равна нижнему пределу или больше него, дополнительно улучшаются звукоизолирующие свойства ламинированного стекла. Когда степень ацетализации (а) равна верхнему пределу или меньше него, может быть уменьшено время реакции, необходимое для производства поливинилацетальной смолы.

[0103] Содержание (а) гидроксильных групп в поливинилацетальной смоле (А) составляет, предпочтительно, 18% мол. или более, более предпочтительно, 19% мол. или более, еще более предпочтительно, 20% мол. или более, особенно предпочтительно, 21% мол. или более и, предпочтительно, 31% мол. или менее, более предпочтительно, 30% мол. или менее, еще более предпочтительно, 29% мол. или менее, особенно предпочтительно, 28% мол. или менее. Когда содержание (а) гидроксильных групп равно нижнему пределу или больше него, дополнительно повышается сила адгезии первого слоя. Когда содержание (а) гидроксильных групп равно верхнему пределу или меньше него, дополнительно улучшаются звукоизолирующие свойства ламинированного стекла.

[0104] Степень ацетилирования (b) поливинилацетальной смолы (В) составляет более 8% мол., предпочтительно, 9% мол. или более, более предпочтительно, 9,5% мол. или более, еще более предпочтительно, 10% мол. или более, особенно предпочтительно, 10,5% мол. или более и, предпочтительно, 30% мол. или менее, более предпочтительно, 28% мол. или менее, еще более предпочтительно, 26% мол. или менее, особенно предпочтительно, 24% мол. или менее. Когда степень ацетилирования (b) равна нижнему пределу или больше него, дополнительно улучшаются звукоизолирующие свойства ламинированного стекла. Когда степень ацетилирования (b) равна верхнему пределу или меньше него, может быть уменьшено время реакции, необходимое для производства поливинилацетальной смолы (В).

[0105] Степень ацетализации (b) поливинилацетальной смолы (В) составляет, предпочтительно, 50% мол. или более, более предпочтительно, 53% мол. или более, еще более предпочтительно, 55% мол. или более, особенно предпочтительно, 60% мол. или более и, предпочтительно, 80% мол. или менее, более предпочтительно, 78% мол. или менее, более предпочтительно, 76% мол. или менее, особенно предпочтительно, 74% мол. или менее. Когда степень ацетализации (b) равна нижнему пределу или больше него, дополнительно улучшаются звукоизолирующие свойства ламинированного стекла. Когда степень ацетализации (b) равна верхнему пределу или меньше него, может быть уменьшено время реакции, необходимое для производства поливинилацетальной смолы (В).

[0106] Содержание (b) гидроксильных групп в поливинилацетальной смоле (В) составляет, предпочтительно, 18% мол. или более, более предпочтительно, 19% мол. или более, еще более предпочтительно, 20% мол. или более, особенно предпочтительно, 21% мол. или более и, предпочтительно, 31% мол. или менее, более предпочтительно, 30% мол. или менее, еще более предпочтительно, 29% мол. или менее, особенно предпочтительно, 28% мол. или менее. Когда содержание (b) гидроксильных групп равно нижнему пределу или больше него, дополнительно повышается сила адгезии первого слоя. Когда содержание (b) гидроксильных групп равно верхнему пределу или меньше него, дополнительно улучшаются звукоизолирующие свойства ламинированного стекла.

[0107] Является предпочтительным, чтобы каждая из смол - поливинилацетальная смола (А) и поливинилацетальная смола (В) - представляла собой поливинилбутиральную смолу.

[0108] (Пластификатор)

Является предпочтительным, чтобы межслойная пленка содержала пластификатор. Является предпочтительным, чтобы первый слой (включая однослойную межслойную пленку) содержал пластификатор (далее иногда описываемый как пластификатор (1)). Является предпочтительным, чтобы второй слой содержал пластификатор (далее иногда описываемый как пластификатор (2)). Является предпочтительным, чтобы третий слой содержал пластификатор (далее иногда описываемый как пластификатор (3)). При совместном использовании поливинилацетальной смолы и пластификатора, сила адгезии слоя, содержащего поливинилацетальную смолу и пластификатор, к элементу ламинированного стекла или другому слою незначительно повышается. Пластификатор не имеет определенных ограничений. Пластификатор (1), пластификатор (2) и пластификатор (3) могут быть одинаковыми или отличными друг от друга. Один тип пластификатора может быть использован индивидуально, либо два или более типов могут быть использованы в сочетании.

[0109] Примерами пластификатора являются органические эфирные пластификаторы, такие как эфир одноосновной органической кислоты и эфир многоосновной органической кислоты, органические фосфатные пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор, и т.п. Органические эфирные пластификаторы являются предпочтительными. Является предпочтительным, чтобы пластификатор являлся жидким пластификатором.

[0110] Примерами эфира одноосновной органической кислоты являются гликолевый эфир, получаемый по реакции гликоля с одноосновной органической кислотой, и т.п. Примерами гликоля являются триэтиленгликоль, тетраэтиленгликоль, трипропиленгликоль и т.п. Примерами одноосновной органической кислоты являются масляная кислота, изомасляная кислота, капроевая кислота, 2-этилмасляная кислота, гептановая кислота, н-октиловая кислота, 2-этилгексановая кислота, н-нониловая кислота, декановая кислота и т.п.

[0111] Примерами эфира многоосновной органической кислоты являются эфирные соединения многоосновной органической кислоты и спирта линейной или разветвленной структуры, включающего от 4 до 8 атомов углерода. Примерами многоосновной органической кислоты являются адипиновая кислота, себациновая кислота, азелаиновая кислота и т.п.

[0112] Примерами органического эфирного пластификатора являются триэтиленгликоль ди-2-этилпропаноат, триэтиленгликоль ди-2-этилбутират, триэтиленгликоль ди-2-этилгексаноат, триэтиленгликоль дикаприлат, триэтиленгликоль ди-н-октаноат, триэтиленгликоль ди-н-гептаноат, тетраэтиленгликоль ди-н-гептаноат, дибутилсебакат, диоктилазелат, дибутилкарбитоладипат, этиленгликоль ди-2-этилбутират, 1,3-пропиленгликоль ди-2-этилбутират, 1,4-бутиленгликоль ди-2-этилбутират, диэтиленгликоль ди-2-этилбутират, диэтиленгликоль ди-2-этилгексаноат, дипропиленгликоль ди-2-этилбутират, триэтиленгликоль ди-2-этилпентаноат, тетраэтиленгликоль ди-2-этилбутират, диэтиленгликоль дикаприлат, дигексиладипат, диоктиладипат, гексилциклогексиладипат, смесь гептиладипата и нониладипата, диизонониладипат, диизодециладипат гептилнониладипат, дибутилсебакат, модифицированные маслом себациновые алкиды, смесь эфира фосфорной кислоты и эфира адипиновой кислоты и т.п. Также могут быть использованы органические эфирные пластификаторы, отличные от указанных. Могут быть использованы другие эфиры адипиновой кислоты, нежели описанные выше эфиры адипиновой кислоты.

[0113] Примерами органических фосфатных пластификаторов являются трибутоксиэтилфосфат, изодецилфенилфосфат, триизопропилфосфат и т.п.

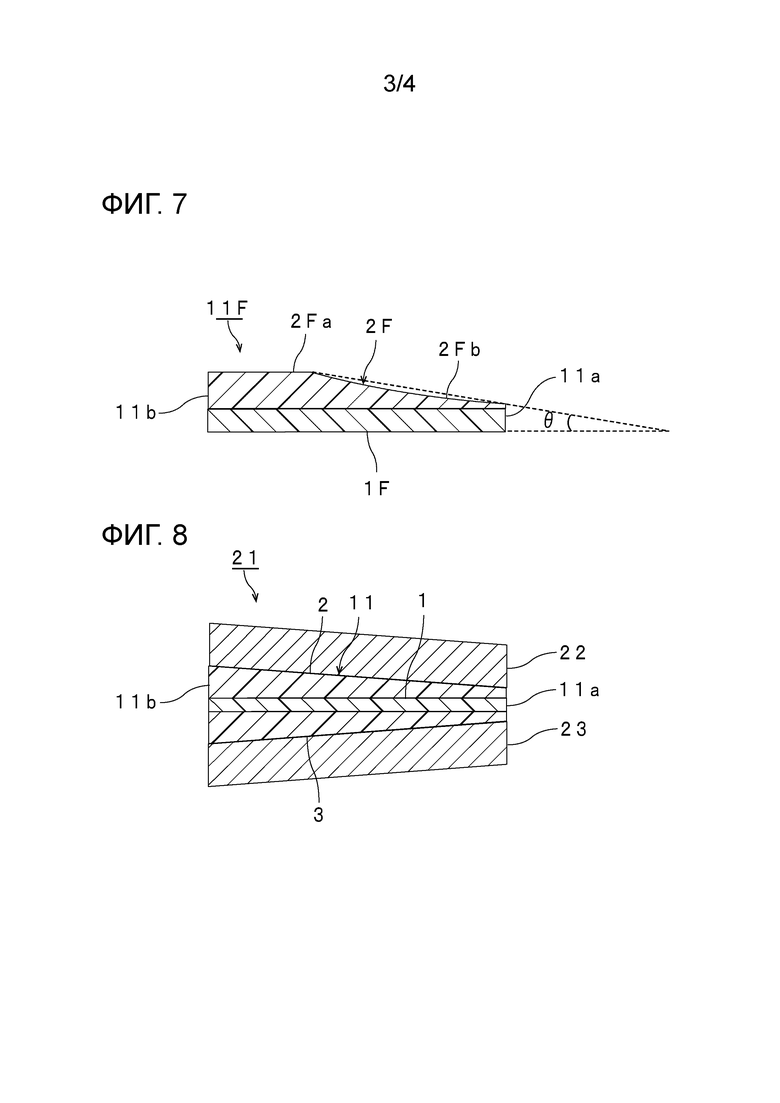

[0114] Является предпочтительным, чтобы пластификатор представлял собой диэфирный пластификатор, изображаемый следующей формулой (1).

[0115] (Химическое соединение 1)

[0116] В приведенной выше формуле (1), каждый из R1 и R2 означает органическую группу, включающую от 2 до 10 атомов углерода, R3 означает этиленовую группу, изопропиленовую группу или н-пропиленовую группу, p означает целое число от 3 до 10. Предпочтительно, чтобы каждый из R1 и R2 в формуле (1) являлся органической группой, включающей от 5 до 10 атомов углерода, более предпочтительно, чтобы каждый из R1 и R2 являлся органической группой, включающей от 6 до 10 атомов углерода

[0117] Является предпочтительным, чтобы пластификатор включал триэтиленгликоль ди-2-этилгексаноат (3GO), триэтиленгликоль ди-2-этилбутират (3GH) или триэтиленгликоль ди-2-этилпропаноат, является более предпочтительным, чтобы пластификатор включал триэтиленгликоль ди-2-этилгексаноат или триэтиленгликоль ди-2-этилбутират, и еще более предпочтительным, чтобы пластификатор включал триэтиленгликоль ди-2-этилгексаноат.

[0118] Содержание пластификатора (1) (далее иногда описываемое как содержание (1)) относительно 100 весовых частей термопластичной смолы (1) (100 весовых частей поливинилацетальной смолы (1), когда термопластичная смола (1) представляет собой поливинилацетальную смолу (1)) составляет, предпочтительно, 35 вес. частей или более, более предпочтительно, 50 вес. частей или более, еще более предпочтительно, 55 вес. частей или более, особенно предпочтительно, 60 вес. частей или более и, предпочтительно, 100 вес. частей или менее, более предпочтительно, 90 вес. частей или менее, еще более предпочтительно, 85 вес. частей или менее, особенно предпочтительно, 80 вес. частей или менее. Когда содержание (1) равно нижнему пределу или больше него, повышается гибкость межслойной пленки, и облегчается обращение с межслойной пленкой. Когда содержание (1) равно верхнему пределу или меньше него, дополнительно повышается сопротивление ламинированного стекла прониканию.

[0119] Каждое из содержания пластификатора (2) (далее иногда описываемое как содержание (2)) относительно 100 весовых частей термопластичной смолы (2) (100 весовых частей поливинилацетальной смолы (2), когда термопластичная смола (2) представляет собой поливинилацетальную смолу (2)) и содержания пластификатора (3) (далее иногда описываемое как содержание (3)) относительно 100 весовых частей термопластичной смолы (3) (100 весовых частей поливинилацетальной смолы (3), когда термопластичная смола (3) представляет собой поливинилацетальную смолу (3)) составляет, предпочтительно, 10 вес. частей или более, более предпочтительно, 15 вес. частей или более и, предпочтительно, 45 вес. частей или менее, более предпочтительно, 40 вес. частей или менее, еще более предпочтительно, 35 вес. частей или менее, особенно предпочтительно, 32 вес. частей или менее. Когда содержание (2) и содержание (3) равны указанному нижнему пределу или больше него, повышается гибкость межслойной пленки, и облегчается обращение с межслойной пленкой. Когда содержание (2) и содержание (3) равны верхнему пределу или меньше него, дополнительно повышается жесткость при изгибе.

[0120] Для повышения звукоизолирующих свойств ламинированного стекла является предпочтительным, чтобы содержание (1) было больше, чем содержание (2), и является предпочтительным, чтобы содержание (1) было больше, чем содержание (3). Имеется тенденция к более легкому образованию складок на межслойной пленке, когда содержание пластификатора регулируют так, чтобы удовлетворять соотношению, позволяющему улучшить звукоизолирующие свойства. Однако, в соответствии с настоящим изобретением, поскольку коэффициент термической усадки обусловлен изложенным выше, образование складок на межслойной пленке может быть в значительной степени предотвращено. В частности, хотя имеется тенденция, что жесткость при изгибе ламинированного стекла, изготовленного с использованием межслойной пленки, в которой содержание (1) составляет 55 вес. частей или более, будет низкой, благодаря конфигурации настоящего изобретения, жесткость при изгибе может быть значительно повышена.

[0121] С точки зрения дальнейшего повышения звукоизолирующих свойств ламинированного стекла, каждая из абсолютных величин разности содержания (2) и содержания (1) и разности содержания (3) и содержания (1) составляет, предпочтительно, 10 вес. частей или более, более предпочтительно, 15 вес. частей или более, еще более предпочтительно, 20 вес. частей или более. Каждая из абсолютных величин разности содержания (2) и содержания (1) и разности содержания (3) и содержания (1) составляет, предпочтительно, 80 вес. частей или менее, более предпочтительно, 75 вес. частей или менее, еще более предпочтительно, 70 вес. частей или менее.

[0122] (Теплоэкранирующее соединение)

Является предпочтительным, чтобы межслойная пленка содержала теплоэкранирующее соединение. Является предпочтительным, чтобы первый слой содержал теплоэкранирующее соединение. Является предпочтительным, чтобы второй слой содержал теплоэкранирующее соединение. Является предпочтительным, чтобы третий слой содержал теплоэкранирующее соединение. Один тип теплоэкранирующего соединения может быть использован индивидуально, либо два или более типов могут быть использованы в сочетании.

[0123] Является предпочтительным, чтобы теплоэкранирующее соединение было образовано по меньшей мере из одного типа Ингредиента Х из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения, или образовано теплоэкранирующими частицами. В этом случае, теплоэкранирующее соединение может быть образовано и из Ингредиента Х, и из теплоэкранирующих частиц.

[0124] Ингредиент Х:

Является предпочтительным, чтобы межслойная пленка содержала по меньшей мере один тип Ингредиента Х из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Является предпочтительным, чтобы первый слой содержал Ингредиент Х. Является предпочтительным, чтобы второй слой содержал Ингредиент Х. Является предпочтительным, чтобы третий слой содержал Ингредиент Х. Ингредиент Х представляет собой теплоэкранирующее соединение. Один тип Ингредиента Х может быть использован индивидуально, либо два или более типов могут быть использованы в сочетании.

[0125] Ингредиент Х не имеет определенных ограничений. В качестве Ингредиента Х могут быть использованы известные фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение.

[0126] Примерами Ингредиента Х являются фталоцианин, производная фталоцианина, нафталоцианин, производная нафталоцианина, антрацианин, производная антрацианина и т.п. Является предпочтительным, чтобы фталоцианиновое соединение и производная фталоцианина имели фталоцианиновый скелет. Является предпочтительным, чтобы нафталоцианиновое соединение и производная нафталоцианина имели нафталоцианиновый скелет. Является предпочтительным, чтобы антрацианиновое соединение и производная антрацианина имели антрацианиновый скелет.

[0127] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего повышения их теплоэкранирующих свойств является предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип, выбранный из группы, состоящей из фталоцианина, производной фталоцианина, нафталоцианина и производной нафталоцианина, является более предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип из фталоцианина и производной фталоцианина.

[0128] С точки зрения эффективного повышения теплоэкранирующих свойств и сохранения пропускания видимого света на высоком уровне в течение длительного периода времени, является предпочтительным, чтобы Ингредиент Х содержал атомы ванадия или атомы меди. Является предпочтительным, чтобы Ингредиент Х содержал атомы ванадия, также является предпочтительным, чтобы Ингредиент Х содержал атомы меди. Является более предпочтительным, чтобы Ингредиент Х представлял собой по меньшей мере один тип из фталоцианина, содержащего атомы ванадия или атомы меди, и производной фталоцианина, содержащей атомы ванадия или атомы меди. Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего повышения их теплоэкранирующих свойств является предпочтительным, чтобы Ингредиент Х включал структурное звено, в котором атом кислорода связан с атомом ванадия.

[0129] В 100% вес. слоя, содержащего Ингредиент Х (первого слоя, второго слоя или третьего слоя), содержание Ингредиента Х составляет, предпочтительно, 0,001% вес. или более, более предпочтительно, 0,005% вес. или более, еще более предпочтительно, 0,01% вес. или более, особенно предпочтительно, 0,02% вес. или более и, предпочтительно, 0,2% вес. или менее, более предпочтительно, 0,1% вес. или менее, еще более предпочтительно, 0,05% вес. или менее, особенно предпочтительно, 0,04% вес. или менее. Когда содержание Ингредиента Х равно нижнему пределу или больше него и равно верхнему пределу или меньше него, в достаточной степени улучшаются теплоэкранирующие свойства, и в достаточной степени повышается пропускание видимого света. Например, возможно достичь пропускания видимого света 70% или более.

[0130] Теплоэкранирующие частицы:

Является предпочтительным, чтобы межслойная пленка содержала теплоэкранирующие частицы. Является предпочтительным, чтобы первый слой содержал теплоэкранирующие частицы. Является предпочтительным, чтобы второй слой содержал теплоэкранирующие частицы. Является предпочтительным, чтобы третий слой содержал теплоэкранирующие частицы. Теплоэкранирующие частицы состоят из теплоэкранирующего соединения. При использовании теплоэкранирующих частиц возможно эффективное отсечение инфракрасного излучения (тепловых лучей). Один тип теплоэкранирующих частиц может быть использован индивидуально, либо два или более типов теплоэкранирующих частиц могут быть использованы в сочетании.

[0131] С точки зрения дальнейшего улучшения теплоэкранирующих свойств ламинированного стекла является более предпочтительным, чтобы теплоэкранирующие частицы представляли собой частицы оксида металла. Является предпочтительным, чтобы теплоэкранирующая частица представляла собой частицу (частицу оксида металла), образованную из оксида какого-либо металла.

[0132] Количество энергии инфракрасного излучения с длиной волны 780 нм или более, что больше, чем у видимого света, невелико по сравнению с ультрафиолетовым излучением. Однако термическое воздействие инфракрасного излучения сильнее, и когда инфракрасное излучение поглощается веществом, вещество выделяет тепло. Как таковое, инфракрасное излучение, как правило, называют тепловыми лучами. При использовании теплоэкранирующих частиц инфракрасное излучение (тепловые лучи) может быть эффективно отсечено.

[0133] Конкретными примерами теплоэкранирующих частиц являются частицы оксида металла, такие как частицы оксида олова с добавкой алюминия, частицы оксида олова с добавкой индия, частицы оксида олова с добавкой сурьмы (частицы ATO), частицы оксида цинка с добавкой галлия (частицы GZO), частицы оксида цинка с добавкой индия (частицы IZO), частицы оксида цинка с добавкой алюминия (частицы AZO), частицы оксида титана с добавкой ниобия, частицы оксида вольфрама с добавкой натрия, частицы оксида вольфрама с добавкой цезия, частицы оксида вольфрама с добавкой таллия, частицы оксида вольфрама с добавкой рубидия, частицы оксида индия с добавкой олова (частицы ITO), частицы оксида цинка с добавкой олова и частицы оксида цинка с добавкой кремния, частицы гексаборида лантана (LaB6) и т.п. Могут быть использованы и другие теплоэкранирующие частицы. С точки зрения высокой способности экранировать тепловые лучи, предпочтительными являются частицы оксида металла, более предпочтительными являются частицы АТО, частицы GZО, частицы IZО, частицы IТО, или частицы оксида вольфрама, особенно предпочтительны частицы ITO или частицы оксида вольфрама. В частности, благодаря высокой способности экранировать тепловые лучи и доступности частиц, предпочтительны частицы оксида индия с добавкой олова (частицы ITO), а также предпочтительны частицы оксида вольфрама.

[0134] Частицы оксида вольфрама, как правило, изображают нижеследующей формулой (Х1) или нижеследующей формулой (Х2). В межслойной пленке могут быть надлежащим образом использованы частицы оксида вольфрама, соответствующие нижеследующей формуле (Х1) или нижеследующей формуле (Х2).

[0135] WyOz … Формула (X1)

[0136] В приведенной выше формуле (Х1) W означает вольфрам, О означает кислород, y и z удовлетворяют уравнению 20 < z/y < 30.

[0137] MxWyOz … Формула (X2)

[0138] В приведенной выше формуле (Х2) М означает по меньшей мере один тип элемента, выбранного из группы, состоящей из Н, Не, щелочного металла, щелочноземельного металла, редкоземельного элемента, Mg, Zr, Cr, Mn, Fe, Ru, Co, Rh, Ir, Ni, Pd, Pt, Cu, Ag, Au, Zn, Cd, Al, Ga, In, Tl, Si, Ge, Sn, Pb, Sb, B, F, P, S, Se, Br, Te, Ti, Nb, V, Mo, Ta, и Re, W означает вольфрам, O означает кислород, x, y и z удовлетворяют уравнениям 0001≤x/y≤1 и 20 < z/y≤30.

[0139] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств является предпочтительным, чтобы частицы оксида вольфрама представляли собой частицы оксида вольфрама с добавкой металла. Примерами «частиц оксида вольфрама» являются частицы оксида вольфрама с добавкой металла. А именно, примерами частиц оксида вольфрама с добавкой металла являются частицы оксида вольфрама с добавкой натрия, частицы оксида вольфрама с добавкой цезия, частицы оксида вольфрама с добавкой таллия, частицы оксида вольфрама с добавкой рубидия и т.п.

[0140] Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств частицы оксида вольфрама с добавкой цезия являются особенно предпочтительными. Что касается межслойной пленки и ламинированного стекла, с точки зрения дальнейшего улучшения их теплоэкранирующих свойств является предпочтительным, чтобы частицы оксида вольфрама с добавкой цезия соответствовали формуле Cs0.33WO3.

[0141] Средний диаметр теплоэкранирующих частиц составляет, предпочтительно, 0,01 мкм или более, более предпочтительно, 0,02 мкм или более и, предпочтительно, 0,1 мкм или менее, более предпочтительно, 0,05 мкм или менее. Когда средний диаметр частиц равен нижнему пределу или больше него, в достаточной степени улучшается способность экранировать тепловые лучи. Когда средний диаметр частиц равен верхнему пределу или меньше него, повышается диспергируемость теплоэкранирующих частиц.

[0142] Термин «средний диаметр частиц» означает среднеобъемный диаметр частиц. Средний диаметр частиц может быть измерен при помощи прибора для изменения гранулометрического состава («UPA-EX150» производства NIKKISO CO., LTD.) и т.п.

[0143] В 100% вес. слоя, содержащего теплоэкранирующие частицы (первого слоя, второго слоя или третьего слоя), содержание теплоэкранирующих частиц составляет, предпочтительно, 0,01% вес. или более, более предпочтительно, 0,1% вес. или более, еще более предпочтительно, 1% вес. или более, особенно предпочтительно, 1,5% вес. или более и, предпочтительно, 6% вес. или менее, более предпочтительно, 5,5% вес. или менее, еще более предпочтительно, 4% вес. или менее, особенно предпочтительно, 3,5% вес. или менее, наиболее предпочтительно, 3,0% вес. или менее. Когда содержание теплоэкранирующих частиц равно нижнему пределу или больше него и равно верхнему пределу или меньше него, в достаточной степени улучшаются теплоэкранирующие свойства, и в достаточной степени повышается пропускание видимого света.

[0144] Является предпочтительным, чтобы слой, содержащий теплоэкранирующие частицы (первый слой, второй слой или третий слой) содержал теплоэкранирующие частицы в пропорции от 0,1 г/м2 или более до 12 г/м2 или менее. Когда пропорция теплоэкранирующих частиц соответствует указанному диапазону, в достаточной степени улучшаются теплоэкранирующие свойства, и в достаточной степени повышается пропускание видимого света. Пропорция теплоэкранирующих частиц составляет, предпочтительно, 0,5 г/м2 или более, более предпочтительно, 0,8 г/м2 или более, еще более предпочтительно, 1,5 г/м2 или более, особенно предпочтительно, 3 г/м2 или более и, предпочтительно, 11 г/м2 или менее, более предпочтительно, 10 г/м2 или менее, еще более предпочтительно, 9 г/м2 или менее, особенно предпочтительно, 7 г/м2 или менее. Когда пропорция теплоэкранирующих частиц равна нижнему пределу или больше него, дополнительно улучшаются теплоэкранирующие свойства. Когда пропорция теплоэкранирующих частиц равна верхнему пределу или меньше него, дополнительно повышается пропускание видимого света.

[0145] (Соль металла)

Является предпочтительным, чтобы межслойная пленка содержала по меньшей мере один тип соли металла (далее иногда описываемой как соль металла М) из соли щелочного металла, соли щелочноземельного металла и соли магния. Является предпочтительным, чтобы первый слой содержал соль металла М. Является предпочтительным, чтобы второй слой содержал соль металла М. Является предпочтительным, чтобы третий слой содержал соль металла М. При использовании соли металла М облегчается регулирование адгезии между межслойной пленкой и элементом ламинированного стекла, таким как стеклянная пластина, или между соответствующими слоями межслойной пленки. Один тип соли металла М может быть использован индивидуально, либо два или более ее типов могут быть использованы в сочетании.

[0146] Является предпочтительным, чтобы соль металла М содержала по меньшей мере один тип металла, выбранного из группы, состоящей из Li, Na, K, Rb, Cs, Mg, Ca, Sr, и Ba. Является предпочтительным, чтобы соль металла, содержащаяся в межслойной пленке, содержала по меньшей мере один тип металла из К и Mg.

[0147] Кроме того, является более предпочтительным, чтобы соль металла М представляла собой соль щелочного металла и органической кислоты, включающей от 2 до 16 атомов углерода, соль щелочноземельного металла и органической кислоты, включающей от 2 до 16 атомов углерода, и соль магния и органической кислоты, включающей от 2 до 16 атомов углерода, является еще более предпочтительным, чтобы соль металла М представляла собой карбоксилат магния, включающий от 2 до 16 атомов углерода, или карбоксилат калия, включающий от 2 до 16 атомов углерода.

[0148] Хотя карбоксилат магния, включающий от 2 до 16 атомов углерода, и карбоксилат калия, включающий от 2 до 16 атомов углерода, не имеют определенных ограничений, их примерами являются ацетат магния, ацетат калия, пропионат магния, пропионат калия, 2-этилбутират магния, 2-этилбутаноат калия, 2-этилгексаноат магния, 2-этилгексаноат калия и т.п.

[0149] Общее содержание Mg и K в слое, содержащем соль металла М (первом слое, втором слое или третьем слое) составляет, предпочтительно, 5 частей на миллион или более, более предпочтительно, 10 частей на миллион или более, еще более предпочтительно, 20 частей на миллион или более и, предпочтительно, 300 частей на миллион или менее, более предпочтительно, 250 частей на миллион или менее, еще более предпочтительно, 200 частей на миллион или менее. Когда общее содержание Mg и K равно указанному нижнему пределу или больше него и равно указанному верхнему пределу или меньше него, еще более упрощается регулирование адгезии между межслойной пленкой и элементом ламинированного стекла или между соответствующими слоями межслойной пленки.

[0150] (Экранирующий ультрафиолетовое излучение агент)

Является предпочтительным, чтобы межслойная пленка содержала экранирующий ультрафиолетовое (УФ) излучение агент. Является предпочтительным, чтобы первый слой содержал экранирующий УФ излучение агент. Является предпочтительным, чтобы второй слой содержал экранирующий УФ излучение агент. Является предпочтительным, чтобы третий слой содержал экранирующий УФ излучение агент. При использовании экранирующего УФ излучение агента, даже когда межслойная пленка и ламинированное стекло используются в течение длительного периода времени, пропускание видимого света все же не снижается. Один тип экранирующего УФ излучение агента может быть использован индивидуально, либо два или более его типов могут быть использованы в сочетании.

[0151] Примерами экранирующего УФ излучение агента являются поглотители УФ излучения. Является предпочтительным, чтобы экранирующий УФ излучение агент представлял собой поглотитель УФ излучения.