ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Данное изобретение относится к внутреннему пленочному слою для ламинированного стекла, имеющему небольшие оптические искажения и при этом имеющему многослойную структуру из двух или более слоев, а также к ламинированному стеклу, включающему данный внутренний пленочный слой для ламинированного стекла.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Ламинированное стекло, включающее два стеклянных листа и внутренний пленочный слой для ламинированного стекла, который содержит пластицированный поливинилбутираль и расположен между стеклянными листами, которые все взаимно соединены, широко применяли в качестве оконного стекла автомобилей, самолетов, строительных конструкций и т.п.

[0003]

Внутренние пленочные слои для ламинированного стекла могут включать единственный слой смолы или ламинат из двух или более слоев смолы. Если внутренний пленочный слой для ламинированного стекла включает два или более слоев смолы, которые включают первый поверхностный слой и второй поверхностный слой и имеют разные характеристики, внутренний пленочный слой может предоставлять различные свойства, достижение которых затруднено посредством внутреннего пленочного слоя структуры с единственным слоем.

Например, Патентный документ 1 описывает внутренний пленочный слой для ламинированного стекла, имеющий трехслойную структуру, которая включает звукоизолирующий слой и два защитных слоя, расположенных с обеих сторон звукоизолирующего слоя. Звукоизолирующий слой внутреннего пленочного слоя для ламинированного стекла Патентного документа 1 содержит поливинилацетальную смолу, которая является высокосовместимой с пластификатором, и большое количество пластификатора, предоставляя тем самым превосходные звукоизолирующие свойства. Защитные слои предотвращают выделение пластификатора, содержащегося в большом количестве в звукоизолирующем слое, тем самым предотвращая уменьшение адгезии между внутренним пленочным слоем и стеклом.

[0004]

Однако ламинированное стекло, включающее такой внутренний пленочный слой, состоящий из ламината из двух или более слоев смолы, может, к сожалению, вызывать оптические искажения. Такие оптические искажения отчетливо проявляются в особенности в случае ламинированного стекла, включающего внутренний пленочный слой, вытянутый посредством нагревания в соответствии с искривленной поверхностью стеклянных листов (например, искривленной поверхностью ветровых стекол автомобилей). Оптические искажения ламинированного стекла относятся к явлению, при котором объект, наблюдаемый через ламинированное стекло, выглядит искаженным.

Список ссылок

Патентные документы

[0005]

Патентный документ 1: JP 2007-331959 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0006]

Данное изобретение направлено на предоставление внутреннего пленочного слоя для ламинированного стекла, имеющего небольшие оптические искажения и при этом имеющего многослойную структуру из двух или более слоев, а также ламинированного стекло, включающего данный внутренний пленочный слой для ламинированного стекла.

Решение проблемы

[0007]

Данное изобретение относится к внутреннему пленочному слою для ламинированного стекла, включающему по меньшей мере два слоя смолы, наслоенных один на другой, при этом данный внутренний пленочный слой имеет большое число мельчайших углублений и большое число мельчайших выступов на по меньшей мере одной поверхности, и данные по меньшей мере два слоя смолы включают первый поверхностный слой и второй поверхностный слой, каждый из которых содержит термопластичную смолу и пластификатор, причем, при условии, что внутренний пленочный слой выдерживают при 23°C и относительной влажности (RH) 30% в течение трех часов и разрезают микротомом при 23°C и относительной влажности (RH) 30% в горизонтальном направлении внутреннего пленочного слоя на участке, отдаленном, на стороне первого поверхностного слоя, на 80-90 мкм от поверхности раздела между первым поверхностным слоем и слоем смолы, контактирующим с внутренней стороной первого поверхностного слоя, и затем на участке, отдаленном, на стороне второго поверхностного слоя, на 50 мкм от поверхности реза, чтобы приготовить пленку 1 смолы, имеющую толщину 50 мкм, пленка 1 смолы, после выдерживания при температуре 23°C и относительной влажности (RH) 30% в течение трех часов, имеет шероховатость поверхности (Rz) при измерении методом в соответствии с JIS B-0601 (1994) менее чем 2,5 мкм.

Данное изобретение описано более конкретно ниже.

[0008]

Авторы данного изобретения провели исследования причин оптических искажений в случае применения внутреннего пленочного слоя для ламинированного стекла, включающего ламинат из двух или более слоев смолы, и выяснили, что причиной являются механические напряжения, остающиеся во внутреннем пленочном слое вследствие давления, приложенного, когда ламинат вальцуют, чтобы получить внутренний пленочный слой.

[0009]

Способность к деаэрации при ламинировании стекла и внутреннего пленочного слоя для ламинированного стекла является важной в процессе производства ламинированного стекла. Внутренний пленочный слой для ламинированного стекла имеет мельчайшие углубления и выступы, сформированные на по меньшей мере одной его поверхности, чтобы достигнуть достаточной способности к деаэрации при изготовлении ламинированного стекла. Такие углубления и выступы обычно формируют посредством вальцевания ламината между нагретыми валками для тиснения с углублениями и выступами, чтобы перенести углубления и выступы на ламинат. Обработка вальцеванием с пропусканием ламината между валками для тиснения предположительно создает механические напряжения, остающиеся в полученном внутреннем пленочном слое для ламинированного стекла.

В дополнение к стадии тиснения, ламинат также вальцуют между нагретыми валками таким образом, что ширина внутреннего пленочного слоя для ламинированного стекла увеличивается. Предположительно, такая обработка также вызывает механические напряжения, остающиеся в полученном внутреннем пленочном слое для ламинированного стекла.

[0010]

В результате дополнительных интенсивных исследований авторы данного изобретения обнаружили следующее: остаточные напряжения концентрируются вокруг поверхности раздела между поверхностным слоем и слоем смолы, контактирующим с внутренней стороной поверхностного слоя во внутреннем пленочном слое для ламинированного стекла, что вызывает оптические искажения; степень остаточных напряжений может быть определена посредством измерения шероховатости поверхности (Rz) на стороне поверхности раздела пленки смолы, полученной вырезанием на определенном участке в горизонтальном направлении внутреннего пленочного слоя; регулирование шероховатости поверхности (Rz) на стороне поверхности раздела пленки смолы до определенного уровня или ниже делает возможным изготовление внутреннего пленочного слоя для ламинированного стекла, имеющего небольшие оптические искажения. Указанные найденные сведения привели к разработке данного изобретения.

[0011]

Внутренний пленочный слой для ламинированного стекла по данному изобретению имеет большое число мельчайших углублений и большое число мельчайших выступов на по меньшей мере одной его поверхности. Предпочтительно, углубления во внутреннем пленочном слое для ламинированного стекла по данному изобретению имеют форму канавки с непрерывным дном (форму выгравированной линии) и расположены регулярным образом бок о бок.

Предпочтительно, углубления во внутреннем пленочном слое для ламинированного стекла по данному изобретению имеют форму канавки с непрерывным дном и расположены бок о бок параллельно одно другому. Предпочтительно, углубления во внутреннем пленочном слое для ламинированного стекла по данному изобретению имеют форму канавки с непрерывным дном и расположены регулярным образом бок о бок параллельно одно другому.

Как правило, простота деаэрации во время предварительного соединения с приложением давления и конечного соединения с приложением давления ламинированного стекла, включающего внутренний пленочный слой для ламинированного стекла, расположенный между двумя стеклянными листами, тесно связана со связывающими свойствами и гладкостью дна углублений.

Если углубления, имеющие форму канавки с непрерывным дном, сформированы регулярным образом бок о бок на по меньшей мере одной поверхности внутреннего пленочного слоя, связывающие свойства доньев углублений дополнительно улучшены, что заметно увеличивает способность к деаэрации во время предварительного соединения с приложением давления и конечного соединения с приложением давления. Если углубления, имеющие форму канавки с непрерывным дном, сформированы бок о бок параллельно одно другому на по меньшей мере одной поверхности внутреннего пленочного слоя, связывающие свойства доньев углублений дополнительно улучшены, что заметно увеличивает способность к деаэрации во время предварительного соединения с приложением давления и конечного соединения с приложением давления. Если углубления, имеющие форму канавки с непрерывным дном, сформированы регулярным образом бок о бок в виде регулярной структуры параллельно одно другому на по меньшей мере одной поверхности внутреннего пленочного слоя, связывающие свойства доньев углублений еще более улучшены, что дополнительно заметно увеличивает способность к деаэрации во время предварительного соединения с приложением давления и конечного соединения с приложением давления.

Состояние «сформированные регулярным образом бок о бок» относится к единообразному расположению углублений, имеющих форму канавки с непрерывным дном, бок о бок в заданном направлении, которое наблюдается на поверхности внутреннего пленочного слоя, имеющего большое число мельчайших углублений и большое число мельчайших выступов. В состоянии «сформированные бок о бок параллельно одно другому» смежные углубления сформированы бок о бок параллельно одно другому при равных расстояниях или необязательно при равных интервалах между всеми смежными углублениями.

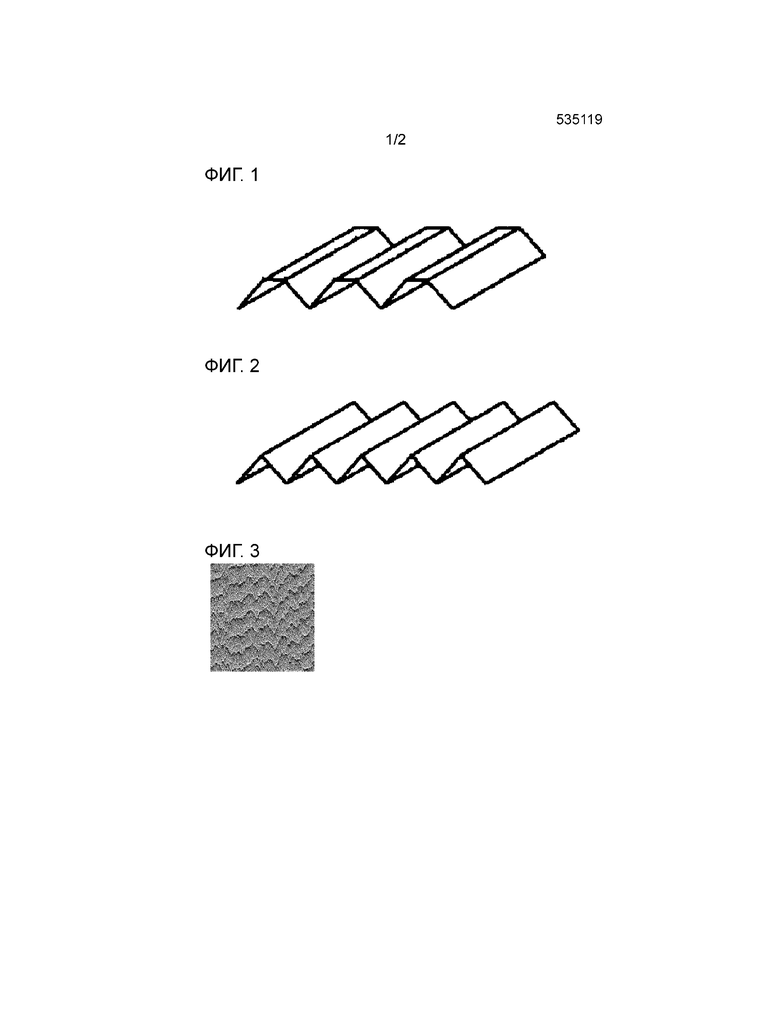

Фиг.1 и 2 каждая схематически иллюстрирует типичный внутренний пленочный слой для ламинированного стекла, в котором углубления, имеющие форму канавки с непрерывным дном, сформированы при равных расстояниях, и смежные углубления сформированы бок о бок параллельно одно другому. Фиг.3 иллюстрирует данные в виде изображения, показывающие трехмерную шероховатость поверхности внутреннего пленочного слоя для ламинированного стекла, в котором углубления, имеющие форму канавки с непрерывным дном, сформированы регулярным образом бок о бок, которая измерена с помощью прибора для трехмерного измерения шероховатости (KEYENCE CORPORATION, «KS-1100», номер модели головки: LT-9510VM).

[0012]

Нижний предел шероховатости (Rz) поверхности с большим числом мельчайших углублений и большим числом мельчайших выступов составляет предпочтительно 5 мкм, и ее верхний предел составляет предпочтительно 90 мкм. Посредством установки шероховатости (Rz) поверхности с большим числом мельчайших углублений и большим числом мельчайших выступов в пределах вышеуказанного интервала может проявляться превосходная способность к деаэрации.

Шероховатость (Rz) поверхности с большим числом мельчайших углублений и большим числом мельчайших выступов, как использовано в данном документе, определяют методом в соответствии с JIS B-0601 (1994).

[0013]

Нижний предел шероховатости (Rz) углублений в форме выгравированных линий составляет предпочтительно 10 мкм, и ее верхний предел составляет предпочтительно 90 мкм. Посредством установки шероховатости (Rz) углублений в форме выгравированных линий в пределах вышеуказанного интервала может проявляться превосходная способность к деаэрации. Нижний предел шероховатости (Rz) углублений в форме выгравированных линий составляет более предпочтительно 20 мкм, и ее верхний предел составляет более предпочтительно 80 мкм.

Шероховатость (Rz) углублений в форме выгравированных линий, как использовано в данном документе, определяют методом в соответствии с JIS B-0601 (1994).

[0014]

Нижний предел расстояния между смежными углублениями в форме выгравированных линий составляет предпочтительно 10 мкм, и его верхний предел составляет предпочтительно 500 мкм. Посредством установки шероховатости (Rz) углублений в форме выгравированных линий в пределах вышеуказанного интервала может проявляться превосходная способность к деаэрации. Нижний предел расстояния между углублениями в форме выгравированных линий составляет более предпочтительно 50 мкм, и его верхний предел составляет более предпочтительно 300 мкм.

Расстояние между углублениями в форме выгравированных линий при этом может быть определено вычислением средней величины расстояний между наиболее глубокими донными участками смежных углублений на основании измерения расстояния между смежными углублениями посредством визуального обследования первой поверхности и второй поверхности (интервал визуального обследования: 20 мм × 20 мм) внутреннего пленочного слоя для ламинированного стекла с помощью оптического микроскопа (SONIC Group, «BS-8000III»).

[0015]

Внутренний пленочный слой для ламинированного стекла по данному изобретению имеет структуру, в которой два или более слоев смолы, включающих первый поверхностный слой и второй поверхностный слой, наслоены один на другой.

При этом внутренний пленочный слой, имеющий такую слоистую структуру, по данному изобретению после выдерживания при 23°C и относительной влажности (RH) 30% в течение трех часов разрезают микротомом при 23°C и относительной влажности (RH) 30% в горизонтальном направлении внутреннего пленочного слоя на участке, отдаленном, на стороне первого поверхностного слоя, на 80-90 мкм от поверхности раздела между первым поверхностным слоем и слоем смолы, контактирующим с внутренней стороной первого поверхностного слоя, и затем на участке, отдаленном, на стороне второго поверхностного слоя, на 50 мкм от поверхности реза, чтобы приготовить пленку 1 смолы, имеющую толщину 50 мкм. Пленка 1 смолы, после выдерживания при температуре 23°C и относительной влажности (RH) 30% в течение трех часов, имеет шероховатость поверхности (Rz) при измерении методом в соответствии с JIS B-0601 (1994) менее чем 2,5 мкм. Аналогичным образом, внутренний пленочный слой для ламинированного стекла по данному изобретению после выдерживания при 23°C и относительной влажности (RH) 30% в течение трех часов разрезают микротомом при 23°C и относительной влажности (RH) 30% в горизонтальном направлении внутреннего пленочного слоя для ламинированного стекла на участке, отдаленном, на стороне второго поверхностного слоя, на 80-90 мкм от поверхности раздела между вторым поверхностным слоем и слоем смолы, контактирующим с внутренней стороной второго поверхностного слоя, и затем на участке, отдаленном, на стороне первого поверхностного слоя, на 50 мкм от поверхности реза, чтобы приготовить пленку 2 смолы, имеющую толщину 50 мкм. Пленка 2 смолы после выдерживания при температуре 23°C и относительной влажности (RH) 30% в течение трех часов имеет шероховатость поверхности (Rz), при измерении методом в соответствии с JIS B-0601 (1994), менее чем 2,5 мкм.

Когда шероховатость поверхности (Rz) на стороне поверхности раздела пленки 1 смолы составляет менее чем 2,5 мкм, оптические искажения могут быть предотвращены. Кроме того, когда шероховатость поверхности (Rz) на стороне поверхности раздела каждой из пленки 1 смолы и пленки 2 смолы составляет менее чем 2,5 мкм, оптические искажения могут быть предотвращены. Шероховатость поверхности (Rz) на стороне поверхности раздела каждой из пленки 1 смолы и пленки 2 смолы составляет предпочтительно 1,9 мкм или менее, более предпочтительно, 1,0 мкм или менее, еще более предпочтительно, 0,9 мкм или менее. Пленка 1 смолы и пленка 2 смолы могут быть различными в отношении шероховатости поверхности на стороне поверхности раздела.

[0016]

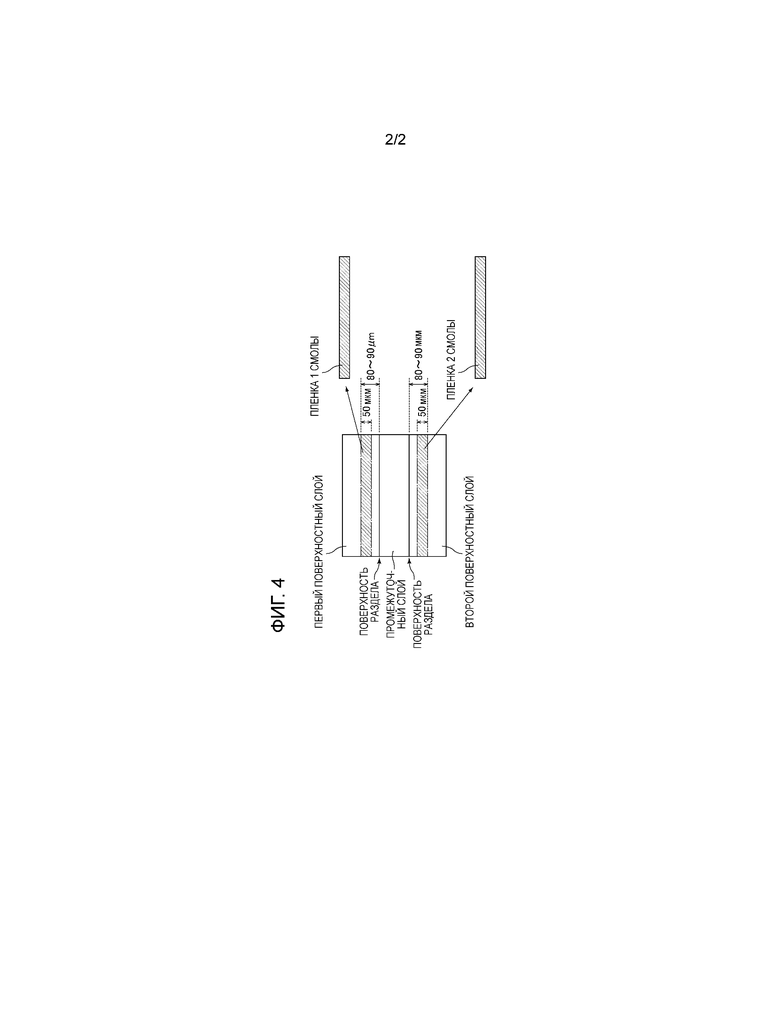

Фиг.4 схематически иллюстрирует места отбора образцов в виде пленки 1 смолы и пленки 2 смолы в случае, когда внутренний пленочный слой для ламинированного стекла по данному изобретению имеет трехслойную структуру.

Пленку 1 смолы приготавливают разрезанием внутреннего пленочного слоя для ламинированного стекла на участке, отдаленном, на стороне первого поверхностного слоя, на 80-90 мкм от поверхности раздела между первым поверхностным слоем и слоем смолы, контактирующим с внутренней стороной первого поверхностного слоя, и затем на участке, отдаленном, на стороне второго поверхностного слоя, на 50 мкм от поверхности реза. Остаточные напряжения наиболее вероятно должны наблюдаться вокруг поверхности раздела двух слоев. Соответственно, пленка смолы, приготовленная как указано выше, делает возможным точное прогнозирование оптических искажений. То же самое относится к пленке 2 смолы. Следует заметить, что, хотя Фиг.4 показывает случай, когда внутренний пленочный слой имеет трехслойную структуру, внутренний пленочный слой для ламинированного стекла по данному изобретению может иметь двухслойную структуру или многослойную структуру, включающую четыре слоя или более. В случае когда внутренний пленочный слой для ламинированного стекла по данному изобретению имеет двухслойную структуру, слой смолы, контактирующий с внутренней стороной первого поверхностного слоя, является вторым поверхностным слоем, и слой смолы, контактирующий с внутренней стороной второго поверхностного слоя, является первым поверхностным слоем.

Примеры способа разрезания внутреннего пленочного слоя для ламинированного стекла в горизонтальном направлении включают способ с применением микротома. Для разрезания, нож микротома предпочтительно заменяют на совершенно новый нож. Кроме того, шероховатость поверхности (Rz) измеряют на участке, на котором отсутствуют следы резания микротомом. Ножом микротома является предпочтительно 819 Blade, доступный от Leica.

[0017]

Пленку 1 смолы и пленку 2 смолы, приготовленные разрезанием внутреннего пленочного слоя для ламинированного стекла в горизонтальном направлении, выдерживают, после разрезания, при температуре 23°C и относительной влажности (RH) 30% в течение трех часов перед измерением шероховатости поверхности (Rz) на стороне поверхности раздела. Измерение после выдерживания в течение заданного времени делает возможным визуальное обследование шероховатости поверхности, являющейся следствием усадочной деформации пленок смолы из-за остаточных напряжений во внутреннем пленочном слое для ламинированного стекла.

Измерение предпочтительно выполняют в пределах шести часов после выдерживания при температуре 23°C и относительной влажности (RH) 30% в течение трех часов. Измерение по истечении периода времени, превышающего шесть часов, может вызывать изменение в шероховатости поверхности, приводя к разбросу в измеренных значениях.

[0018]

Слои смолы, образующие первый поверхностный слой, второй поверхностный слой и другой(ие) слой(и) (промежуточный(е) слой(и)) содержат термопластичную смолу и пластификатор.

Примеры термопластичной смолы включают поливинилиденфторид, политетрафторэтилен, сополимеры винилиденфторида и пропиленгексафторида, полиэтилентрифторид, сополимеры акрилонитрила, бутадиена и стирола, сложный полиэфир, полиэфир, полиамид, поликарбонат, полиакрилат, полиметакрилат, поливинилхлорид, полиэтилен, полипропилен, полистирол, поливинилацеталь и сополимеры этилена и винилацетата. В частности, содержащаяся термопластичная смола предпочтительно является поливинилацеталем или сополимерами этилена и винилацетата, более предпочтительно поливинилацеталем.

[0019]

Пластификатор не ограничивается особым образом, при условии, что он является пластификатором обычно используемым для внутренних пленочных слоев для ламинированного стекла. Его примеры включают органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, и пластификаторы на основе фосфорной кислоты, такие как органофосфатные соединения и органофосфитные соединения.

Примеры органического пластификатора включают ди-2-этилгексаноат триэтиленгликоля, ди-2-этилбутират триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-2-этилгексаноат тетратиленгликоля, ди-2-этилбутират тетратиленгликоля, ди-н-гептаноат тетратиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират диэтиленгликоля и ди-н-гептаноат диэтиленгликоля. В частности, органический пластификатор, содержащийся в слоях смолы, является предпочтительно ди-2-этилгексаноатом триэтиленгликоля, ди-2-этилбутиратом триэтиленгликоля или ди-н-гептаноатом триэтиленгликоля, более предпочтительно ди-2-этилгексаноатом триэтиленгликоля.

[0020]

Слои смолы предпочтительно содержат модификатор адгезии. В особенности слои смолы, которые должны находиться в контакте со стеклом при изготовлении ламинированного стекла, предпочтительно содержат модификатор адгезии.

В качестве модификатора адгезии, например, может быть подходящим образом использована соль щелочного металла или соль щелочноземельного металла. Примеры модификатора адгезии включают соли калия, натрия, магния или т.п.

Примеры кислоты, создающей данные соли, включают органические кислоты, такие как карбоновые кислоты (например, каприловая кислота, капроновая кислота, 2-этилмасляная кислота, масляная кислота, уксусная кислота, муравьиная кислота), и неорганические кислоты, такие как хлористоводородная кислота и азотная кислота. Первый поверхностный слой и второй поверхностный слой, которые должны находиться в контакте со стеклом, предпочтительно содержат соль магния в качестве модификатора адгезии, поскольку адгезия между стеклом и слоями смолы может быть легко отрегулирована при изготовлении ламинированного стекла.

[0021]

Слои смолы могут содержать, при необходимости, добавки, такие как абсорберы ультрафиолетового излучения, антиоксиданты, светостабилизаторы, модифицированное силиконовое масло в качестве модификаторов адгезии, ингибиторы горения, антистатические добавки, гидроизолирующие агенты, агенты для отражения теплового излучения или абсорбенты теплового излучения.

[0022]

Во внутреннем пленочном слое для ламинированного стекла по данному изобретению, нижний предел толщины каждого из первого поверхностного слоя и второго поверхностного слоя составляет предпочтительно 200 мкм, и ее верхний предел составляет предпочтительно 1000 мкм. Нижний предел общей толщины промежуточного(ых) слоя(ев), расположенных между первым поверхностным слоем и вторым поверхностным слоем, составляет предпочтительно 50 мкм, и ее верхний предел составляет предпочтительно 300 мкм.

[0023]

Внутренний пленочный слой для ламинированного стекла по данному изобретению имеет большое число мельчайших углублений и большое число мельчайших выступов на по меньшей мере одной его поверхности. Это обеспечивает способность к деаэрации при изготовлении ламинированного стекла. Углубления и выступы могут быть сформированы лишь на одной поверхности, и предпочтительно они сформированы на обеих поверхностях внутреннего пленочного слоя для ламинированного стекла, поскольку способность к деаэрации дополнительно улучшается.

[0024]

Во внутреннем пленочном слое для ламинированного стекла по данному изобретению, разница в показателе преломления между первым поверхностным слоем или вторым поверхностным слоем и промежуточным слоем, расположенным между ними, составляет предпочтительно 0,05 или менее. Разница в показателе преломления 0,05 или менее может дополнительно предотвращать оптические искажения.

[0025]

Во внутреннем пленочном слое для ламинированного стекла по данному изобретению, относительное удлинение при ползучести при 80°C (относительное удлинение при ползучести при 80°C) составляет предпочтительно 80% или менее, более предпочтительно 60% или менее, еще более предпочтительно 50% или менее, особенно предпочтительно 35% или менее. Относительное удлинение при ползучести при 80°C, поддерживаемое в предпочтительном интервале, может дополнительно предотвращать увеличение оптических искажений вследствие деформации растяжения. Более низкое относительное удлинение при ползучести при 80°C является предпочтительным, и значимый нижний предел для него составляет 10%.

Относительное удлинение при ползучести при 80°C является предпочтительно относительным удлинением при ползучести при 80°C внутреннего пленочного слоя для ламинированного стекла перед формированием большого числа мельчайших углублений и большого числа мельчайших выступов. Фактически, однако, прямое измерение относительного удлинения при ползучести при 80°C внутреннего пленочного слоя для ламинированного стекла перед формированием большого числа мельчайших углублений и большого числа мельчайших выступов затруднено. Вместо прямого измерения, например, относительное удлинение при ползучести при 80°C внутреннего пленочного слоя для ламинированного стекла может быть измерено посредством приведенной ниже процедуры.

Внутренний пленочный слой для ламинированного стекла располагают между листами из полиэтилентерефталата (30 см в длину × 30 см в ширину × 0,1 мм в толщину, далее в данном документе также называемые просто «лист из ПЭТ»), и ламинат затем располагают между двумя стеклянными листами (30 см в длину × 30 см в ширину × 2,5 мм в толщину) в соответствии с JIS R 3202 (1996). Участок, выступающий из ламината, обрезают, приготавливая тем самым структуру, включающую прозрачный стеклянный лист/лист из ПЭТ/внутренний пленочный слой для ламинированного стекла/лист из ПЭТ/прозрачный стеклянный лист ламинированные в этом порядке в направлении толщины. Структуру помещают в автоклав и выдерживают при температуре 140°C и давлении 1300 кПа в течение 10 минут. Затем температуру понижают до 50°C, и давление возвращают к атмосферному давлению. Внутренний пленочный слой для ламинированного стекла затем отслаивают от листа из ПЭТ. Отслоенный внутренний пленочный слой для ламинированного стекла выдерживают в атмосфере при 25°C и относительной влажности (RH) 25% в течение 24 часов таким образом, чтобы его температура и влажность являлись кондиционированными. Кондиционированный внутренний пленочный слой для ламинированного стекла разрезают до размера 8 см в длину и 1 см в ширину, приготавливая тем самым образец для определения модуля упругости при ползучести. Контрольные метки натягивают на образец в позициях, отстоящих на 2 см от середины в продольном направлении образца. Затем измеряют толщину образца и определяют первоначальную площадь поперечного сечения образца. Образец затем вертикально подвешивают в автоклаве, поддерживаемом при 80°C, и груз в 20 г присоединяют к нижнему концу образца. Образец оставляют в этом состоянии на 30 минут. По прохождении 30 минут образец сразу же помещают в окружающую среду с температурой 25°C и относительной влажностью (RH) 25%. Расстояние между двумя контрольными метками на образце (базовую длину) измеряют по прохождении 60 секунд от момента (принятого равным 0 секунд), когда образец извлекают из автоклава. На основании изменения расстояния между двумя контрольными метками, относительное удлинение при ползучести при 80°C вычисляют при применении следующего уравнения:

относительное удлинение при ползучести при 80°C (%)=100 × (базовая длина после испытания (мм) - базовая длина перед испытанием (мм))/(базовая длина перед испытанием (мм)).

[0026]

Внутренний пленочный слой для ламинированного стекла по данному изобретению предпочтительно имеет модуль упругости при ползучести при 80°C (модуль упругости при ползучести при 80°C), составляющий 0,030 МПа или выше, более предпочтительно 0,035 МПа или выше, еще более предпочтительно 0,040 МПа или выше, особенно предпочтительно 0,05 МПа или выше. Модуль упругости при ползучести при 80°C в пределах предпочтительного интервала может дополнительно предотвращать увеличение оптических искажений вследствие деформации растяжения. Более высокий модуль упругости при ползучести при 80°C является более предпочтительным, и значимый верхний предел для него составляет 0,25 МПа.

Модуль упругости при ползучести при 80°C вычисляют посредством следующего уравнения на основании первоначальной площади поперечного сечения образца, относительного удлинения при ползучести при 80°C, определенного вышеуказанным методом, и приложенной нагрузки:

модуль упругости при ползучести при 80°C (МПа)=(приложенная нагрузка (Н))/(первоначальная площадь поперечного сечения образца (мм2) × относительное удлинение при ползучести при 80°C (%)/100).

[0027]

Шероховатость поверхности (Rz) пленок смолы 1 и 2 может быть достигнута любым методом. Поскольку остаточные напряжения во внутреннем пленочном слое для ламинированного стекла создаются при вальцевании с приложением давления, при котором ламинат пропускают через валки для вытягивания, шероховатость поверхности (Rz) пленок смолы 1 и 2 может быть уменьшена посредством регулирования условий вальцевания.

Более конкретно, может быть использован метод, в котором температуру ламината непосредственно перед пропусканием через валки понижают, а температуру валков повышают. Увеличение разности температур между ламинатом и валками делает возможным деформирование внутреннего пленочного слоя только вблизи области поверхностного слоя. В результате, шероховатость поверхности (Rz) на стороне поверхности раздела пленок смолы 1 и 2 может быть уменьшена. Более конкретно, предпочтительно устанавливать температуру валков от 120°C до 170°C и температуру пленки перед формированием большого числа мельчайших углублений и большого числа мельчайших выступов от 50°C до 100°C.

[0028]

На шероховатость поверхности (Rz) на стороне поверхности раздела пленок смолы 1 и 2 также оказывают влияние свойства внутреннего пленочного слоя. Например, когда относительное удлинение при ползучести при 80°C понижено, шероховатость поверхности (Rz) на стороне поверхности раздела пленок смолы 1 и 2 может быть уменьшена.

[0029]

Предпочтительная шероховатость поверхности (Rz) на стороне поверхности раздела пленок смолы 1 и 2 может быть достигнута посредством комбинирования условий, включающих температуру валков, температуру пленки перед формированием большого числа мельчайших углублений и большого числа мельчайших выступов и относительное удлинение при ползучести при 80°C. Например, предпочтительная шероховатость поверхности (Rz) может быть достигнута посредством установки температуры валков от 120°C до 170°C, температуры пленки перед формированием большого числа мельчайших углублений и большого числа мельчайших выступов от 50°C до 100°C и относительного удлинения при ползучести при 80°C при 80% или менее.

[0030]

Примеры комбинации трех или более слоев смолы, составляющих внутренний пленочный слой для ламинированного стекла по данному изобретению, включают комбинацию защитных слоев, в качестве первого поверхностного слоя и второго поверхностного слоя, и звукоизолирующего слоя, расположенного между защитными слоями, которую применяют для улучшения звукоизолирующих свойств ламинированного стекла и которая образует внутренний пленочный слой для ламинированного стекла, обладающий превосходными звукоизолирующими свойствами (далее в данном документе также называемый как «звукоизолирующий внутренний пленочный слой»).

В данном изобретении, даже когда ламинат включает слои смолы, отличающиеся по характеристикам, такие как звукоизолирующий слой и защитные слои, оптические искажения могут быть предотвращены.

Звукоизолирующий внутренний пленочный слой более конкретно описан ниже.

[0031]

В звукоизолирующем внутреннем пленочном слое звукоизолирующий слой придает звукоизолирующие свойства.

Звукоизолирующий слой предпочтительно содержит поливинилацеталь X и пластификатор.

Поливинилацеталь X может быть получен ацеталированием поливинилового спирта альдегидом. Поливиниловый спирт обычно получают омылением поливинилацетата.

Нижний предел степени полимеризации поливинилового спирта составляет предпочтительно 200, и ее верхний предел составляет предпочтительно 5000. Поливиниловый спирт, имеющий степень полимеризации 200 или выше, может улучшать сопротивление проникновению получаемого звукоизолирующего внутреннего пленочного слоя. Поливиниловый спирт, имеющий степень полимеризации 5000 или менее, может улучшать формовочные свойства звукоизолирующего слоя. Нижний предел степени полимеризации поливинилового спирта составляет более предпочтительно 500, и ее верхний предел составляет более предпочтительно 4000.

[0032]

Что касается числа атомов углерода альдегида, применяемого для ацеталирования поливинилового спирта, его нижний предел составляет предпочтительно 4, и верхний предел составляет предпочтительно 6. Альдегид, имеющий число атомов углерода, составляющее 4 или более, делает возможным для звукоизолирующего слоя содержание стабильным образом достаточного количества пластификатора, чтобы проявлять превосходные звукоизолирующие свойства. Кроме того, может сдерживаться выделение пластификатора. Альдегид, имеющий число атомов углерода, составляющее 6 или менее, содействует синтезу поливинилацеталя X, обеспечивая производительность его получения.

C4-C6 альдегид может быть линейным альдегидом или разветвленным альдегидом, и его примеры включают н-бутиральдегид и н-валеральдегид.

[0033]

Верхний предел содержания гидроксильных групп поливинилацеталя X составляет предпочтительно 30 мол.%. Поливинилацеталь X, имеющий содержание гидроксильных групп, составляющее 30 мол.% или менее, делает возможным для звукоизолирующего слоя содержание пластификатора в количестве, требуемом для проявления звукоизолирующих свойств, и также сдерживает выделение пластификатора. Верхний предел содержания гидроксильных групп поливинилацеталя X составляет более предпочтительно 28 мол.%, еще более предпочтительно 26 мол.%, особенно предпочтительно 24 мол.%. Его нижний предел составляет предпочтительно 10 мол.%, более предпочтительно 15 мол.%, еще более предпочтительно 20 мол.%.

Содержание гидроксильных групп поливинилацеталя X представляет собой величину в процентах мольной доли (мол.%), полученную делением количества этиленовых групп, с которыми связаны гидроксильные группы, на общее содержание этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны гидроксильные группы, может быть определено посредством измерения количества этиленовых групп, с которыми связаны гидроксильные группы, в поливинилацетале X на основании метода в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля».

[0034]

Нижний предел содержания ацетальных групп в поливинилацетале X составляет предпочтительно 60 мол.%, и его верхний предел составляет предпочтительно 85 мол.%. Поливинилацеталь X, имеющий содержание ацетальных групп 60 мол.% или более, может увеличивать гидрофобность звукоизолирующего слоя, чтобы предоставлять возможность звукоизолирующему слою содержать пластификатор в количестве, необходимом для проявления звукоизолирующих свойств. Кроме того, может сдерживаться выделение пластификатора или его помутнение. Поливинилацеталь X, имеющий содержание ацетальных групп 85 мол.% или менее, содействует синтезу поливинилацеталя X, производительность его получения. Содержание ацетальных групп может быть определено посредством измерения количества этиленовых групп, с которыми связаны ацетальные группы в поливинилацетале X, на основании метода в соответствии с JIS K6728 «Методы испытаний для поливинилбутираля».

[0035]

Нижний предел содержания ацетильных групп в поливинилацетале X составляет предпочтительно 0,1 мол.%, и его верхний предел составляет предпочтительно 30 мол.%. Поливинилацеталь X, имеющий содержание ацетильных групп, составляющее 0,1 мол.% или более, делает возможным для звукоизолирующего слоя содержание пластификатора в количестве, требуемом для проявления звукоизолирующих свойств, и может сдерживать выделение пластификатора. Поливинилацеталь X, имеющий содержание ацетильных групп, составляющее 30 мол.% или менее, увеличивает гидрофобность звукоизолирующего слоя, предотвращая помутнение слоя. Нижний предел содержания ацетильных групп составляет более предпочтительно 1 мол.%, еще более предпочтительно 5 мол.%, особенно предпочтительно 8 мол.%. Его верхний предел составляет более предпочтительно 25 мол.%, еще более предпочтительно 20 мол.%. Содержание ацетильных групп представляет собой величину в процентах мольной доли (мол.%), полученную вычитанием количества этиленовых групп, с которыми связаны ацетальные группы, и количества этиленовых групп, с которыми связаны гидроксильные группы, из общего содержания этиленовых групп в основной цепи и последующим делением полученной величины на общее содержание этиленовых групп в основной цепи.

[0036]

В особенности, поливинилацеталь X является предпочтительно поливинилацеталем, имеющим содержание ацетильных групп 8 мол.% или более или имеющим содержание ацетильных групп менее чем 8 мол.% и содержание ацетальных групп 68 мол.% или более, поскольку получаемый звукоизолирующий слой может легко содержать пластификатор в количестве, необходимом для проявления звукоизолирующих свойств.

[0037]

Нижний предел содержания пластификатора в звукоизолирующем слое составляет предпочтительно 45 частей по массе, и его верхний предел составляет предпочтительно 80 частей по массе, в расчете на 100 частей по массе поливинилацеталя X. Звукоизолирующий слой, имеющий содержание пластификатора 45 частей по массе или более, может проявлять высокие звукоизолирующие свойства, и звукоизолирующий слой, имеющий содержание пластификатора 80 частей по массе или менее, может сдерживать выделение пластификатора, предотвращая тем самым уменьшение прозрачности или адгезии внутреннего пленочного слоя для ламинированного стекла. Нижний предел содержания пластификатора составляет более предпочтительно 50 частей по массе, еще более предпочтительно 55 частей по массе, и его верхний предел составляет более предпочтительно 75 частей по массе, еще более предпочтительно 70 частей по массе.

[0038]

Нижний предел толщины звукоизолирующего слоя составляет предпочтительно 50 мкм. Звукоизолирующий слой, имеющий толщину 50 мкм или более, может проявлять достаточные звукоизолирующие свойства. Нижний предел толщины звукоизолирующего слоя составляет более предпочтительно 70 мкм, еще более предпочтительно 80 мкм. Ее верхний предел не ограничивается особым образом и составляет предпочтительно 150 мкм, принимая во внимание подходящую толщину в качестве внутреннего пленочного слоя для ламинированного стекла.

[0039]

Защитные слои сдерживают выделение большого количества пластификатора, содержащегося в звукоизолирующем слое, предотвращая тем самым уменьшение адгезии между внутренним пленочным слоем для ламинированного стекла и стеклом, и также придают сопротивление проникновению во внутренний пленочный слой для ламинированного стекла.

Защитные слои предпочтительно содержат, например, поливинилацеталь Y и пластификатор, более предпочтительно поливинилацеталь Y, имеющий большее содержание гидроксильных групп, чем поливинилацеталь X, и пластификатор.

[0040]

Поливинилацеталь Y может быть получен ацеталированием поливинилового спирта альдегидом.

Поливиниловый спирт обычно получают омылением поливинилацетата. Нижний предел степени полимеризации поливинилового спирта составляет предпочтительно 200, и ее верхний предел составляет предпочтительно 5000. Поливиниловый спирт, имеющий степень полимеризации 200 или выше, может улучшать сопротивление проникновению получаемого звукоизолирующего внутреннего пленочного слоя. Поливиниловый спирт, имеющий степень полимеризации 5000 или менее, может улучшать формовочные свойства защитных слоев. Нижний предел степени полимеризации поливинилового спирта составляет более предпочтительно 500, и ее верхний предел составляет более предпочтительно 4000.

[0041]

Что касается числа атомов углерода альдегида, применяемого для ацеталирования поливинилового спирта, его нижний предел составляет предпочтительно 3, и верхний предел составляет предпочтительно 4. Альдегид, имеющий числа атомов углерода 3 или более, может увеличивать сопротивление проникновению внутреннего пленочного слоя для изготавливаемого ламинированного стекла. Альдегид, имеющий число атомов углерода, составляющее 4 или менее, может улучшать производительность получения поливинилацеталя Y.

C3-C4 альдегид может быть линейным альдегидом или разветвленным альдегидом, и его примеры включают н-бутиральдегид.

[0042]

Когда внутренний пленочный слой для ламинированного стекла по данному изобретению содержит поливинилацеталь, относительное удлинение при ползучести при 80°C и модуль упругости при ползучести при 80°C могут быть отрегулированы посредством представленного ниже метода.

Поливиниловый спирт ацеталируют, с тем результатом, что поливинилацеталь осаждается. Поливинилацеталь смешивают с кислотой и выдерживают. Желательные относительное удлинение при ползучести при 80°C и модуль упругости при ползучести при 80°C могут быть достигнуты посредством установления концентрации применяемой кислоты и температуры и времени выдерживания в пределах заданных интервалов и посредством комбинирования условий.

Кислота, применяемая для выдерживания, не ограничивается особым образом и является предпочтительно хлористоводородной кислотой или азотной кислотой. Когда концентрация применяемой кислоты выше, относительное удлинение при ползучести при 80°C понижено, и модуль упругости при ползучести при 80°C увеличивается.

С точки зрения установления относительного удлинения при ползучести при 80°C и модуля упругости при ползучести при 80°C в пределах заданных интервалов, температура выдерживания составляет предпочтительно 60°C или выше, более предпочтительно 65°C или выше. Когда температура выдерживания является более высокой, относительное удлинение при ползучести при 80°C становится более низким, и модуль упругости при ползучести при 80°C становится более высоким. Температура выдерживания не ограничивается особым образом и составляет предпочтительно 100°C или менее.

С точки зрения установления относительного удлинения при ползучести при 80°C и модуля упругости при ползучести при 80°C в пределах заданных интервалов, время выдерживания составляет предпочтительно 1,5 часа или более, более предпочтительно 2 часа или более. Когда время выдерживания является более продолжительным, относительное удлинение при ползучести при 80°C становится более низким, и модуль упругости при ползучести при 80°C становится более высоким.

[0043]

Верхний предел содержания гидроксильных групп поливинилацеталя Y составляет 33 мол.%, и его нижний предел составляет предпочтительно 28 мол.%. Поливинилацеталь Y, имеющий содержание гидроксильных групп 33 мол.% или менее, может предотвращать помутнение внутреннего пленочного слоя для изготавливаемого ламинированного стекла. Поливинилацеталь Y, имеющий содержание гидроксильных групп 28 мол.% или более, может увеличивать сопротивление проникновению внутреннего пленочного слоя для изготавливаемого ламинированного стекла.

[0044]

Нижний предел содержания ацетальных групп в поливинилацетале Y составляет предпочтительно 60 мол.%, и его верхний предел составляет предпочтительно 80 мол.%. Поливинилацеталь Y, имеющий содержание ацетальных групп 60 мол.% или более, делает возможным для защитных слоев содержание пластификатора в количестве, необходимом для проявления достаточного сопротивление проникновению. Поливинилацеталь Y, имеющий содержание ацетальных групп 80 мол.% или менее, может обеспечивать адгезию между защитными слоями и стеклом. Нижний предел содержания ацетальных групп составляет более предпочтительно 65 мол.%, и его верхний предел составляет более предпочтительно 69 мол.%.

[0045]

Верхний предел содержания ацетильных групп поливинилацеталя Y составляет предпочтительно 7 мол.%. Поливинилацеталь Y, имеющий содержание ацетильных групп 7 мол.% или менее, может увеличивать гидрофобность защитных слоев, предотвращая тем самым их помутнение. Верхний предел содержания ацетильных групп составляет более предпочтительно 2 мол.%, и его нижний предел составляет предпочтительно 0,1 мол.%. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп каждого из поливинилацеталей A, B, и Y может быть измерено таким же методом, что и в случае поливинилацеталя X.

[0046]

Нижний предел содержания пластификатора в защитных слоях составляет предпочтительно 20 частей по массе, и его верхний предел составляет предпочтительно 45 частей по массе, в расчете на 100 частей по массе поливинилацеталя Y. Защитные слои, имеющие содержание пластификатора 20 частей по массе или более, могут обеспечивать сопротивление проникновению. Защитные слои, имеющие содержание пластификатора 45 частей по массе или менее, могут сдерживать выделение пластификатора, чтобы предотвращать уменьшение прозрачности или адгезии внутреннего пленочного слоя для ламинированного стекла. Нижний предел содержания пластификатора составляет более предпочтительно 30 частей по массе, еще более предпочтительно 35 частей по массе, и его верхний предел составляет более предпочтительно 43 частей по массе, еще более предпочтительно 41 частей по массе. Содержание пластификатора в защитных слоях предпочтительно меньше содержания пластификатора в звукоизолирующем слое, поскольку звукоизолирующие свойства изготавливаемого ламинированного стекла дополнительно улучшены.

[0047]

Поскольку звукоизолирующие свойства ламинированного стекла дополнительно улучшены, содержание гидроксильных групп поливинилацеталя Y предпочтительно больше содержания гидроксильных групп поливинилацеталя X, более предпочтительно больше на 1 мол.% или более, еще более предпочтительно больше на 5 мол.% или более, особенно предпочтительно больше на 8 мол.% или более. Регулирование величин содержания гидроксильных групп поливинилацеталя X и поливинилацеталя Y предоставляет возможность регулирования величин содержания пластификатора в звукоизолирующем слое и защитных слоях, и температура стеклования звукоизолирующего слоя понижена. В результате, звукоизолирующие свойства ламинированного стекла дополнительно улучшены.

Кроме того, поскольку звукоизолирующие свойства ламинированного стекла дополнительно улучшены, содержание пластификатора (далее в данном документе также называемое как содержание X) в звукоизолирующем слое в расчете на 100 частей по массе поливинилацеталя X предпочтительно больше содержания пластификатора (далее в данном документе также называемое как содержание Y) в защитных слоя в расчете на 100 частей по массе поливинилацеталя Y, более предпочтительно больше на 5 частей по массе или более, еще более предпочтительно больше на 15 частей по массе или более, особенно предпочтительно больше на 20 частей по массе или более. Когда содержание X и содержание Y отрегулированы, температура стеклования звукоизолирующего слоя может быть понижена. В результате, звукоизолирующие свойства ламинированного стекла могут быть дополнительно улучшены.

[0048]

Нижний предел толщины защитного слоя составляет предпочтительно 200 мкм, и ее верхний предел составляет предпочтительно 1000 мкм. Защитный слой, имеющий толщину 200 мкм или более, может обеспечивать сопротивление проникновению.

Нижний предел толщины защитного слоя составляет более предпочтительно 300 мкм, и ее верхний предел составляет более предпочтительно 700 мкм.

[0049]

Звукоизолирующий внутренний пленочный слой может быть изготовлен любым способом. В типичном способе, звукоизолирующий слой и защитные слои приготавливают каждый в форме листа посредством обычного способа формирования пленки, такого как экструзия, каландрование или прессование, и полученные слои наслаивают один на другой.

[0050]

Данное изобретение также включает в себя ламинированное стекло, в котором внутренний пленочный слой для ламинированного стекла по данному изобретению расположен между парой стеклянных листов.

Стеклянные листы могут являться обычно применяемым прозрачным листовым стеклом. Его примеры включают неорганическое стекло, такое как листовое флоат-стекло, полированное листовое стекло, формованное листовое стекло, армированное стекло, листовое стекло, армированное проволокой, цветное листовое стекло, теплопоглощающее стекло, теплоотражающее стекло и зеленое стекло. Также применимым является стекло, экранирующее УФ излучение, в котором покрытие, экранирующее УФ излучение, сформировано на поверхности стекла. Кроме того, органические пластиковые листы, такие как листы из полиэтилентерефталата, поликарбоната или полиакрилата, могут также быть использованы.

В качестве стеклянных листов могут быть использованы два вида или более стеклянных листов. Их типичные примеры включают ламинированное стекло, в котором внутренний пленочный слой для ламинированного стекла по данному изобретению расположен между прозрачным листовым флоат-стеклом и цветным стеклянным листом, таким как зеленое стекло. Кроме того, в качестве стеклянных листов могут быть использованы два вида или более стеклянных листов разной толщины.

[0051]

Ламинированное стекло по данному изобретению может быть изготовлено любым способом, и может быть изготовлено общеизвестным способом.

- Преимущества данного изобретения

[0052]

Данное изобретение может обеспечить внутренний пленочный слой для ламинированного стекла, имеющий небольшие оптические искажения и при этом имеющий многослойную структуру из двух или более слоев, и ламинированное стекло, включающее данный внутренний пленочный слой для ламинированного стекла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0053]

Фиг.1 представляет собой схематический вид, иллюстрирующий типичный внутренний пленочный слой для ламинированного стекла, в котором углубления, имеющие форму канавки с непрерывным дном, расположены бок о бок параллельно одно другому при равных интервалах.

Фиг.2 представляет собой схематический вид, иллюстрирующий типичный внутренний пленочный слой для ламинированного стекла, в котором углубления, имеющие форму канавки с непрерывным дном, расположены бок о бок параллельно одно другому при равных интервалах.

Фиг.3 представляет собой данные в виде изображения, показывающие трехмерную шероховатость поверхности внутреннего пленочного слоя для ламинированного стекла, в котором углубления, имеющие форму канавки с непрерывным дном, расположены регулярным образом бок о бок, которая измерена с помощью прибора для трехмерного измерения шероховатости (KEYENCE CORPORATION, «KS-1100», номер модели головки: LT-9510VM).

Фиг.4 представляет собой схематический вид, иллюстрирующий места отбора образцов в виде пленки 1 смолы и пленки 2 смолы в случае, когда внутренний пленочный слой для ламинированного стекла по данному изобретению имеет трехслойную структуру.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0054]

Варианты осуществления данного изобретения описаны более конкретно со ссылками на примеры, но не ограничивается ими.

[0055]

Пример 1

1. Приготовление композиции смолы для звукоизолирующего слоя

Поливиниловый спирт, имеющий среднюю степень полимеризации 2300, ацеталировали посредством н-бутиральдегида, чтобы получить поливинилбутираль (содержание ацетильных групп: 12,5 мол.%, содержание бутиральных групп: 64,5 мол.%, содержание гидроксильных групп: 23,0 мол.%). Поливинилбутираль в количестве 100 частей по массе смешивали с 60 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и перемешивали достаточным образом смесительными вальцами, чтобы получить композицию смолы для звукоизолирующего слоя.

[0056]

2. Синтез смолы для защитного слоя

В реакционный контейнер, снабженный мешалкой, загружали 2700 мл воды, очищенной ионным обменом, и 300 г поливинилового спирта (средняя степень полимеризации: 1700, степень омыления: 99 мол.%) и смесь растворяли посредством нагревания при перемешивании, чтобы получить раствор. Раствор смешивали с 60%-ной по массе азотной кислотой, в качестве катализатора, таким образом, что концентрация азотной кислоты достигала 0,4% по массе. Температуру смеси регулировали до 15°C и затем смесь смешивали с 23 г н-бутиральдегида при перемешивании. Затем результирующий раствор смешивали с 140 г н-бутиральдегида, с тем результатом, что поливинилбутираль осаждался в форме белых частиц. Через 15 минут после осаждения поливинилбутираля 60%-ную по массе азотную кислоту добавляли таким образом, что концентрация азотной кислоты достигала 1,6% по массе. Результирующую смесь нагревали до 65°C и выдерживали в течение двух часов при 65°C. Затем, после охлаждения и нейтрализации раствора, поливинилбутираль промывали водой и сушили. Таким образом приготавливали поливинилбутираль.

[0057]

3. Приготовление композиции смолы для защитного слоя

Поливинилбутираль в количестве 100 частей по массе, полученный в качестве конечного продукта в процедуре «2. Синтез смолы для защитного слоя», смешивали с 40 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и тщательно перемешивали смесительными вальцами, чтобы получить композицию смолы для защитного слоя.

[0058]

4. Изготовление внутреннего пленочного слоя для ламинированного стекла

4-1. Изготовление ламината

Полученную композицию смолы для звукоизолирующего слоя и композицию смолы для защитного слоя совместно экструдировали из соэкструдера, чтобы получить ламинат, имеющий трехслойную структуру, в котором первый поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 340 мкм, промежуточный слой (звукоизолирующий слой), изготовленный из композиции смолы для звукоизолирующего слоя, толщиной 100 мкм и второй поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 370 мкм были ламинированы в указанном порядке.

[0059]

4-2. Формирование углублений и выступов

Результирующий ламинат пропускали через пару валков для тиснения, устройство для переноса рисунка выступов и углублений, на которых было сформировано большое число мельчайших углублений и большое число мельчайших выступов, получая тем самым ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов.

Пару валков для тиснения, включающих металлический валок, имеющий поверхность, фрезерованную с помощью фрезерного станка с треугольными наклонными линиями, и резиновый валок, имеющий твердость по JIS от 45 до 75, применяли в качестве устройства для переноса рисунка выступов и углублений. Полученный ламинат, на котором было сформирован большое число мельчайших углублений и большое число мельчайших выступов, пропускали через валки для тиснения, посредством чего на поверхности первого поверхностного слоя и поверхности второго поверхностного слоя ламината формировали выступы и углубления, имеющие шероховатость поверхности (Rz) 31 мкм, при этом углубления, имеющие форму канавки с непрерывным дном (форму выгравированной линии) формировали параллельно одно другому при равных интервалах. Таким образом получали внутренний пленочный слой для ламинированного стекла. Шероховатость поверхности Rz измеряли методом в соответствии с JIS B-0601 (1994). Перенос для формирования углублений, имеющих форму канавки (форму выгравированной линии), выполняли при следующих условиях: температуре ламината 95°C, температуре валка 130°C и давлении 500 кПа.

[0060]

5. Изготовление ламинированного стекла

Полученный внутренний пленочный слой для ламинированного стекла использовали для изготовления двух типов ламинированных стекол, имеющих разные степени растяжения внутреннего пленочного слоя для ламинированного стекла, с превышением в 1 и 1,2 раза первоначальной длины.

Первоначально, ламинированное стекло, в котором степень растяжения внутреннего пленочного слоя для ламинированного стекла составляла 1, изготавливали изложенным ниже образом.

Внутренний пленочный слой для ламинированного стекла, полученный в процедуре «4. Изготовление внутреннего пленочного слоя для ламинированного стекла», располагали между двумя прозрачными стеклянными листами (30 см в длину × 30 см в ширину × 2,5 мм в толщину) в соответствии с JIS R 3202 (1996) и выступающую от них часть обрезали, посредством чего изготавливали элемент ламинированного стекла. Полученный элемент ламинированного стекла помещали в резиновый баллон, который был соединен с вакуумирующим устройством. Резиновый баллон поддерживали при пониженном давлении -60 кПа (абсолютном давлении 16 кПа) в течение 10 минут при нагревании таким образом, что температура (температура предварительного соединения с приложением давления) элемента ламинированного стекла достигала 70°C. После этого давление возвращали к атмосферному давлению, посредством чего завершали предварительное соединение с приложением давления. Элемент ламинированного стекла, предварительно соединенный посредством приложения давления, помещали в автоклав и поддерживали при температуре 140°C и давлении 1300 кПа в течение десяти минут. Затем температуру понижали до 50°C и давление возвращали к атмосферному давлению, посредством чего завершали конечное соединение с приложением давления. Таким образом, изготавливали ламинированное стекло.

Затем ламинированное стекло, в котором степень растяжения внутреннего пленочного слоя для ламинированного стекла составляла 1,2, изготавливали изложенным ниже образом.

Внутренний пленочный слой для ламинированного стекла, полученный в процедуре «4. Изготовление внутреннего пленочного слоя для ламинированного стекла» нагревали в печи Гира, пока температура поверхности пленки не достигала 120°C. Внутренний пленочный слой для ламинированного стекла затем вытягивали при скорости от 5 до 15 см/с до тех пор, пока его длина не увеличивалась в 1,2 раза по сравнению с длиной перед нагреванием. Внутренний пленочный слой для ламинированного стекла фиксировали с помощью зажимного приспособления таким образом, чтобы поддерживалось растяжение в 1,2 раза, и охлаждали водой при 25°C. Охлажденной пленке предоставляли возможность выдерживания в фиксированном состоянии при температуре 25°C и относительной влажности (RH) 30% в течение 12 часов для сушки. Высушенный внутренний пленочный слой для ламинированного стекла, располагали между двумя прозрачными стеклянными листами (30 см в длину × 30 см в ширину × 2,5 мм в толщину) в соответствии с JIS R 3202 (1996) и часть, выступающую из ламината, обрезали, посредством чего изготавливали элемент ламинированного стекла. Полученный элемент ламинированного стекла помещали в резиновый баллон, который был соединен с вакуумирующим устройством. Резиновый баллон поддерживали при пониженном давлении -60 кПа (абсолютном давлении 16 кПа) в течение 10 минут при нагревании таким образом, что температура (температура предварительного соединения с приложением давления) элемента ламинированного стекла достигала 70°C. После этого давление возвращали к атмосферному давлению, посредством чего завершали предварительное соединение с приложением давления. Элемент ламинированного стекла, предварительно соединенный посредством приложения давления, помещали в автоклав и поддерживали при температуре 140°C и давлении 1300 кПа в течение 10 минут. Затем температуру понижали до 50°C и давление возвращали к атмосферному давлению, посредством чего завершали конечное соединение с приложением давления. Таким образом, изготавливали ламинированное стекло.

[0061]

Пример 2

Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» изменяли как представлено в Таблице 1.

[0062]

Пример 3

Поливинилбутираль приготавливали таким же образом, что и в Примере 1, за исключением того, что выдерживание при 65°C в течение двух часов заменяли на выдерживание при 65°C в течение двух часов и 15 минут в процедуре «2. Синтез смолы для защитного слоя». Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что композицию смолы для защитного слоя приготавливали из поливинилбутираля, полученного в процедуре «3. Приготовление композиции смолы для защитного слоя», и что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» изменяли как представлено в Таблице 1.

[0063]

Пример 4

Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» изменяли как представлено в Таблице 1.

[0064]

Пример 5

Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что крупность рисунка тиснения для формирования большого числа мельчайших углублений и большого числа мельчайших выступов и температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» изменяли, как представлено в Таблице 1.

[0065]

Пример 6

Ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов, изготавливали таким же образом, что и в Примере 1, за исключением того, что крупность рисунка тиснения для формирования большого числа мельчайших углублений и большого числа мельчайших выступов в процедуре «4-2. Формирование углублений и выступов» изменяли как представлено в Таблице 1. Полученный ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов, использовали в качестве внутреннего пленочного слоя для ламинированного стекла, на котором не были сформированы углубления, имеющие форму канавки (форму выгравированной линии). При применении полученного внутреннего пленочного слоя для ламинированного стекла, ламинированные стекла изготавливали таким же образом, что и в Примере 1.

[0066]

Пример 7

Ламинат приготавливали таким же образом, что и в Примере 1, за исключением того, что толщину каждого слоя смолы в процедуре «4-1. Изготовление ламината» изменяли как представлено в Таблице 1. При применении полученного ламината, ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов, изготавливали таким же образом, что и в Примере 1, за исключением того, что крупность рисунка тиснения для формирования большого числа мельчайших углублений и большого числа мельчайших выступов изменяли как представлено в Таблице 1. Полученный ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов, использовали в качестве внутреннего пленочного слоя для ламинированного стекла, на котором не были сформированы углубления, имеющие форму канавки (форму выгравированной линии). При применении полученного внутреннего пленочного слоя для ламинированного стекла, ламинированное стекло изготавливали таким же образом, что и в Примере 1.

[0067]

Пример 8

Процедуру «1. Приготовление композиции смолы для звукоизолирующего слоя» в Примере 1 изменяли указанным ниже образом.

1. Приготовление композиции смолы для звукоизолирующего слоя

Поливиниловый спирт, имеющий среднюю степень полимеризации 2300, ацеталировали посредством н-бутиральдегида, чтобы получить поливинилбутираль (содержание ацетильных групп: 0,5 мол.%, содержание бутиральных групп: 81,1 мол.%, содержание гидроксильных групп: 18,5 мол.%). Поливинилбутираль в количестве 100 частей по массе смешивали с 60 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и перемешивали достаточным образом смесительными вальцами, чтобы получить композицию смолы для звукоизолирующего слоя.

Процедуру «2. Синтез смолы для защитного слоя» в Примере 1 изменяли указанным ниже образом.

2. Синтез смолы для защитного слоя

В реакционный контейнер, снабженный мешалкой, загружали 2700 мл воды, очищенной ионным обменом, и 300 г поливинилового спирта, имеющего среднюю степень полимеризации 1700 и степень омыления 99 мол.%. Смесь растворяли посредством нагревания при перемешивании, чтобы получить раствор. Затем раствор смешивали с 60%-ной по массе азотной кислотой, в качестве катализатора, таким образом, что концентрация азотной кислоты достигала 0,4% по массе. Температуру смеси регулировали до 15°C и затем смесь смешивали с 23 г н-бутиральдегида при перемешивании. Затем результирующий раствор смешивали с 140 г н-бутиральдегида и 6 мг глутаральдегида, с тем результатом, что поливинилбутираль осаждался в форме белых частиц. Через 15 минут после осаждения поливинилбутираля 60%-ную по массе азотную кислоту добавляли таким образом, что концентрация азотной кислоты достигала 1,6% по массе. Результирующую смесь нагревали до 64°C и выдерживали в течение двух часов при 64°C. Затем, после охлаждения и нейтрализации раствора, поливинилбутираль промывали водой и сушили. Таким образом приготавливали поливинилбутираль.

Процедуру «3. Приготовление композиции смолы для защитного слоя» в Примере 1 изменяли указанным ниже образом.

3. Приготовление композиции смолы для защитного слоя

Поливинилбутираль в количестве 100 частей по массе, полученный в качестве конечного продукта в процедуре «2. Синтез смолы для защитного слоя», смешивали с 40 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и смесь перемешивали достаточным образом смесительными вальцами, чтобы получить композицию смолы для защитного слоя.

Процедуру «4-1. Изготовление ламината» в Примере 1 изменяли указанным ниже образом.

4-1. Изготовление ламината

Композицию смолы для звукоизолирующего слоя и композицию смолы для защитного слоя, полученные в процедурах «1. Приготовление композиции смолы для звукоизолирующего слоя» и «3. Приготовление композиции смолы для защитного слоя», соответственно, совместно экструдировали из соэкструдера, чтобы получить ламинат, имеющий трехслойную структуру, в котором первый поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 345 мкм, промежуточный слой (звукоизолирующий слой), изготовленный из композиции смолы для звукоизолирующего слоя, толщиной 100 мкм и второй поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 350 мкм были ламинированы в указанном порядке. Совместную экструзию выполняли при указанных ниже условиях таким образом, чтобы контролировать разрыв экструзионного потока, и изготавливали ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов. А именно, ширина экструзионной головки была установлена равной 400 мм, производительность экструзии была установлена при 70 кг/ч·м, зазор мундштука экструзионной головки был установлен равным 0,7 мм, и температура поверхности пленки сразу после выхода из головки была установлена при 190°C.

Затем внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» изменяли как представлено в Таблице 1.

[0068]

Пример 9

Процедуру «1. Приготовление композиции смолы для звукоизолирующего слоя» в Примере 1 изменяли указанным ниже образом.

1. Приготовление композиции смолы для звукоизолирующего слоя

Поливиниловый спирт, имеющий среднюю степень полимеризации 2300, ацеталировали посредством н-бутиральдегида, чтобы получить поливинилбутираль (содержание ацетильных групп: 7,6 мол.%, содержание бутиральных групп: 68,1 мол.%, содержание гидроксильных групп: 24,3 мол.%). Поливинилбутираль в количестве 100 частей по массе смешивали с 60 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и перемешивали достаточным образом смесительными вальцами, чтобы получить композицию смолы для звукоизолирующего слоя.

Процедуру «4-1. Изготовление ламината» в Примере 1 изменяли указанным ниже образом.

4-1. Изготовление ламината

Композицию смолы для звукоизолирующего слоя и композицию смолы для защитного слоя, полученные в процедурах «1. Приготовление композиции смолы для звукоизолирующего слоя» и «3. Приготовление композиции смолы для защитного слоя», соответственно, совместно экструдировали из соэкструдера, чтобы получить ламинат, имеющий трехслойную структуру, в котором первый поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 337 мкм, промежуточный слой (звукоизолирующий слой), изготовленный из композиции смолы для звукоизолирующего слоя, толщиной 107 мкм и второй поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 382 мкм были ламинированы в указанном порядке. Соэкструзию выполняли при указанных ниже условиях таким образом, чтобы контролировать разрыв экструзионного потока, и изготавливали ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов. А именно, ширина экструзионной головки была установлена равной 400 мм, производительность экструзии была установлена при 70 кг/ч·м, зазор мундштука экструзионной головки был установлен равным 0,7 мм, и температура поверхности пленки сразу после выхода из головки была установлена при 190°C.

Затем внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что температуру ламината и крупность рисунка тиснения для формирования углублений, имеющих форму канавки (форму выгравированной линии), изменяли, как представлено в Таблице 1, в процедуре «4-2. Формирование углублений и выступов».

[0069]

Пример 10

Процедуру «1. Приготовление композиции смолы для звукоизолирующего слоя» в Примере 1 изменяли указанным ниже образом.

1. Приготовление композиции смолы для звукоизолирующего слоя

Поливиниловый спирт, имеющий среднюю степень полимеризации 2300, ацеталировали посредством н-бутиральдегида, чтобы получить поливинилбутираль (содержание ацетильных групп: 7,6 мол.%, содержание бутиральных групп: 68,1 мол.%, содержание гидроксильных групп: 24,3 мол.%). Поливинилбутираль в количестве 100 частей по массе смешивали с 60 частями по массе ди-2-этилгексаноата триэтиленгликоля (3GO) в качестве пластификатора и перемешивали достаточным образом смесительными вальцами, чтобы получить композицию смолы для звукоизолирующего слоя.

Процедуру «4-1. Изготовление ламината» в Примере 1 изменяли указанным ниже образом.

4-1. Изготовление ламината

Композицию смолы для звукоизолирующего слоя и композицию смолы для защитного слоя, полученные в процедурах «1. Приготовление композиции смолы для звукоизолирующего слоя» и «3. Приготовление композиции смолы для защитного слоя», соответственно, совместно экструдировали из соэкструдера, чтобы получить ламинат, имеющий трехслойную структуру, в котором первый поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 337 мкм, промежуточный слой (звукоизолирующий слой), изготовленный из композиции смолы для звукоизолирующего слоя, толщиной 107 мкм и второй поверхностный слой (защитный слой), изготовленный из композиции смолы для защитного слоя, толщиной 382 мкм были ламинированы в указанном порядке. Соэкструзию выполняли при указанных ниже условиях таким образом, чтобы контролировать разрыв экструзионного потока, и изготавливали ламинат, на котором было сформировано большое число мельчайших углублений и большое число мельчайших выступов. А именно, ширина экструзионной головки была установлена равной 400 мм, производительность экструзии была установлена при 70 кг/ч·м, зазор мундштука экструзионной головки был установлен равным 0,7 мм, и температура поверхности пленки сразу после выхода из головки была установлена при 185°C.

Затем внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что углубления, имеющие форму канавки (форму выгравированной линии), не формировали в процедуре «4-2. Формирование углублений и выступов».

[0070]

Сравнительный пример 1

Поливинилбутираль приготавливали таким же образом, что и в Примере 1, за исключением того, что время выдерживания при 65°C в течение двух часов заменяли на время выдерживания при 65°C в течение одного часа в процедуре «2. Синтез смолы для защитного слоя». Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что полученный поливинилбутираль использовали для приготовления композиции смолы для защитного слоя в процедуре «3. Приготовление композиции смолы для защитного слоя», что толщину каждого слоя смолы в процедуре «4-1. Изготовление ламината» устанавливали, как представлено в Таблице 1, и что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» устанавливали как представлено в Таблице 1.

[0071]

Сравнительный пример 2

Поливинилбутираль приготавливали таким же образом, что и в Примере 1, за исключением того, что время выдерживания при 65°C в течение двух часов заменяли на время выдерживания при 65°C в течение 30 минут в процедуре «2. Синтез смолы для защитного слоя». Внутренний пленочный слой для ламинированного стекла и ламинированные стекла изготавливали таким же образом, что и в Примере 1, за исключением того, что полученный поливинилбутираль использовали для приготовления композиции смолы для защитного слоя в процедуре «3. Приготовление композиции смолы для защитного слоя» и что температуру ламината и крупность рисунка тиснения во время формирования углублений, имеющих форму канавки (форму выгравированной линии), в процедуре «4-2. Формирование углублений и выступов» устанавливали как представлено в Таблице 1.

[0072]

Оценка

Внутренние пленочные слои для ламинированного стекла, полученные в примерах и сравнительных примерах, оценивали изложенным ниже образом. Результаты представлены в Таблице 1.

[0073]

1. Оценка шероховатости поверхности (Rz) пленки 1 смолы и пленки 2 смолы, взятых в качестве образцов из внутреннего пленочного слоя

Каждый из полученных внутренних пленочных слоев для ламинированного стекла выдерживали при 23°C и относительной влажности (RH) 30% в течение трех часов и затем прикрепляли к плоскому листу из акриловой смолы посредством адгезива (Cemedine Co., Ltd., «3000 GOLD Liquid») таким образом, что внешняя поверхность второго поверхностного слоя контактировала с листом из акриловой смолы. Результирующую пленку сушили при 23°C в течение 24 часов. Затем, после выдерживания при 23°C и относительной влажности (RH) 30% в течение трех часов, пленку разрезали микротомом (Leica, «RM2265», тип ножа «Leica 819 Blade») при 23°C и относительной влажности (RH) 30% в горизонтальном направлении внутреннего пленочного слоя для ламинированного стекла, приготавливая тем самым несколько пленок смолы. Направление резания устанавливали параллельно продольному направлению при формировании пленки.

При этом пленку разрезали на участке, отдаленном, на стороне первого поверхностного слоя, на 80-90 мкм от поверхности раздела между первым поверхностным слоем и промежуточным слоем, и затем на участке, отдаленном, на стороне второго поверхностного слоя, на 50 мкм от поверхности реза, чтобы получить пленку 1 смолы, имеющую толщину 50 мкм.

Пленку присоединяли к плоскому листу из акриловой смолы таким образом, чтобы внешняя сторона первого поверхностного слоя, а не внешняя сторона второго поверхностного слоя, контактировала с листом из акриловой смолы. Затем пленку разрезали аналогичным образом, а именно, на участке, отдаленном, на стороне второго поверхностного слоя, на 80-90 мкм от поверхности раздела между вторым поверхностным слоем и промежуточным слоем, и затем на участке, отдаленном, на стороне первого поверхностного слоя, на 50 мкм от поверхности реза, чтобы получить пленку 2 смолы толщиной 50 мкм.

[0074]

Пленку 1 смолы и пленку 2 смолы, полученные резанием, выдерживали при температуре 23°C и относительной влажности (RH) 30% в течение трех часов и затем подвергали измерению шероховатости поверхности (Rz) на стороне поверхности раздела с помощью прибора для трехмерного измерения шероховатости (KEYENCE CORPORATION, «KS-1100», номер модели головки: «LT-9510VM»). Измерение выполняли при следующих условиях измерения: интервалы по оси X и оси Y устанавливали, соответственно, при 12500 мкм и 5000 мкм, шаг измерения и для оси X и для оси Y устанавливали при 10 мкм, скорость перемещения 1000 мкм/с, температуру устанавливали при 23°C и влажность устанавливали при относительной влажности (RH) 30%. Шероховатость поверхности (Rz) на стороне поверхности раздела вычисляли при применении программного обеспечения для анализа данных (KEYENCE CORPORATION, «KS-Analyzer») методом в соответствии с JIS B-0601 (1994). Величину отрезков при измерении шероховатости поверхности устанавливали при 2,5 мм. Шероховатость поверхности (Rz) измеряли на участке, на котором не наблюдались следы резания микротомом, загрязнения или пузырчатость. Среднее значение измеренных величин в трех местах принимали в качестве шероховатости поверхности (Rz). Следует заметить, что измерение завершали в пределах 360 минут.

[0075]

2. Измерение разницы в показателе преломления внутреннего пленочного слоя

Композицию смолы для защитного слоя подавали в двухшнековый экструдер для плавления и перемешивания и вводили в Т-образную экструзионную головку для расширения. Затем композицию смолы выпускали из отверстия экструдера и сразу же охлаждали для затвердевания, чтобы получить пленку термопластичной смолы толщиной 760 мкм. Полученную пленку термопластичной смолы выдерживали при 23°C и относительной влажности (RH) 30% в течение трех часов. Термопластичную смолу разрезали в центральной части в направлении ширины пленки, чтобы получить образец листа размером 10 мм в ширину и 30 мм в длину. Полученный образец листа подвергали измерению показателя преломления nD при линии D (длина волны: 589,3 нм) при применении рефрактометра Abbe (Atago Co., Ltd., «NAR-1T SOLID») при 25°C в соответствии с JIS K7142. Показатель преломления nD принимали в качестве показателя преломления композиции смолы для защитного слоя, а именно, показателя преломления первого поверхностного слоя и показателя преломления второго поверхностного слоя. Показатель преломления nD композиции смолы для звукоизолирующего слоя измеряли таким же образом и полученный показатель преломления nD принимали в качестве показателя преломления промежуточного слоя.

[0076]