Область техники, к которой относится изобретение

Изобретение относится к области исследования свойств частиц твердых материалов, а именно тепловых свойств (теплопроводности, температуропроводности, объемной теплоемкости) горных пород в неконсолидированном состоянии.

Уровень техники

Из уровня техники известен способ определения механических свойств породы пласта-коллектора (см. [1] патента РФ №2636821 С1, МПК G01N 33/24, G01V 9/00, Е21В 49/00, опубл. 28.11.2017), включающий отбор образца горной породы и определение его плотности, пористости и компонентного состава. Далее измеряют теплопроводность образца горной породы и на основе полученных значений плотности, пористости и компонентного состава создают петрофизическую модель горной породы. Используя созданную петрофизическую модель горной породы, рассчитывают теплопроводность образца, сравнивают измеренную и рассчитанную теплопроводность образца. В случае совпадения значений измеренной и рассчитанной теплопроводностей определяют механические свойства горной породы, используя созданную петрофизическую модель горной породы. В случае наличия расхождения между значениями измеренной и рассчитанной теплопроводности по меньшей мере один раз осуществляют адаптацию созданной петрофизической модели горной породы путем изменения параметров модели, используют адаптированную петрофизическую модель горной породы для расчета теплопроводности образца горной породы и сравнивают измеренную и рассчитанную теплопроводности. Процедура адаптации созданной петрофизической модели горной породы выполняется до обеспечения совпадения значений измеренной и рассчитанной теплопроводностей. При совпадении значений измеренной и рассчитанной теплопроводностей определяют механические свойства горной породы, используя адаптированную петрофизическую модель горной породы.

Недостатками аналога являются:

- влияние свободной конвекции в жидкости, смешиваемой с частицами горной породы перед измерениями, при нагреве смеси частиц горной породы с жидкостью в процессе измерений на результаты измерений теплопроводности смеси,

- влияние неравномерности распределения частиц горной породы в смеси при перемешивании смеси частиц горной породы с воском в случае, когда перед измерениями частицы горной породы смешивают с воском, а также существенное влияние воздуха в смеси частиц горной породы с воском на результаты измерений теплопроводности смеси и результаты дальнейших расчетов, так как не контролируются размеры частиц горной породы и объемная доля компонент смеси (при смешивании задаются только массовым соотношением частиц горной породы и воска).

Указанные недостатки аналога [1] устраняются в другом, наиболее близком аналоге заявляемого изобретения, взятом за прототип, в котором раскрыт способ определения теплопроводности частиц шлама и неконсолидированных образцов горных пород, т.е. способ определения теплопроводности неконсолидированного материала (см. [2] International Journal of Rock Mechanics and Mining Sciences, Volume 108, August 2018, Pages 15-22), включающий измельчение частиц неконсолидированного материала, приготовление смеси измельченных частиц с материалом-заполнителем и последующее прессование смеси до получения твердого образца спрессованной смеси. Далее определяют объемные доли частиц неконсолидированного материала, материала-заполнителя, а также долю воздуха в образце спрессованной смеси. Измеряют эффективную теплопроводность образца спрессованной смеси и определяют теплопроводность частиц неконсолидированного материала по соотношениям, описывающим связь эффективной теплопроводности образца спрессованной смеси частиц неконсолидированного материала с материалом-заполнителем с теплопроводностью частиц неконсолидированного материала.

Недостатком прототипа является то, что он не предусматривает определение объемной теплоемкости частиц твердого материала и не включает в себя операции, позволяющие определять объемную теплоемкость частиц твердого материала.

Еще одним недостатком прототипа является то, что он не предусматривает определение температуропроводности частиц твердого материала и не включает в себя операции, позволяющие определять температуропроводность частиц твердого материала.

Сущность изобретения

Задачей заявленного изобретения является устранение указанных недостатков прототипа.

Техническим результатом заявленного изобретения является расширение функциональных возможностей методики определения тепловых свойств частиц твердого материала за счет определения объемной теплоемкости частиц твердого материала и температуропроводности частиц твердого материала дополнительно к определению теплопроводности частиц твердого материала.

Поставленная задача решается, а технический результат достигается за счет предложенного способа определения тепловых свойств частиц твердого материала. В соответствии с предложенным способом измельчают частицы твердого материала. Затем изготавливают смесь, смешивая в заданной пропорции измельченные частицы твердого материала с материалом-заполнителем с известной теплопроводностью. После этого применяют прессование смеси до ее твердого состояния. Далее определяют объемные доли компонент спрессованной смеси - воздуха, частиц твердого материала и материала-заполнителя. Объемные доли компонент в образце спрессованной смеси необходимы для дальнейших математических операций по определению тепловых свойств частиц твердого материала (использование для математических операций пропорций, в которых смешивались частицы твердого материала с материалом-заполнителем при изготовлении смеси, без учета доли воздуха, присутствующего в образце спрессованной смеси, ухудшает точность определения тепловых свойств частиц твердого материала). Далее измеряют эффективную теплопроводность спрессованной смеси и определяют теплопроводность частиц твердого материала по соотношению, связывающему теплопроводность частиц твердого материала с эффективной теплопроводностью спрессованной смеси. Отличием предлагаемого технического решения от прототипа является то, что до приготовления смеси определяют объемную теплоемкость различных материалов-заполнителей. Далее материал-заполнитель для создания смеси выбирают из числа изученных материалов-заполнителей на основании данных об их объемной теплоемкости по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала. Для данной операции используют соотношение, связывающее эффективную объемную теплоемкость спрессованной смеси с теплоемкостью частиц твердых материалов, которое будет использовано для определения объемной теплоемкости частиц твердых материалов. Объемные доли частиц твердого материала и материала-заполнителя в изготавливаемой смеси выбирают из критерия минимизации ошибки определения объемной теплоемкости частиц твердого материала. Выбор материала-заполнителя для создания смеси частиц твердого материала и материала-заполнителя и объемных долей частиц твердого материала и материала-заполнителя может быть осуществлен одновременно по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала. Затем измеряют эффективную объемную теплоемкость спрессованной смеси частиц твердого материала с материалом-заполнителем. После этого определяют объемную теплоемкость частиц твердого материала по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси частиц твердого материала с материалом-заполнителем.

Технический результат достигается также за счет того, что в качестве материала-заполнителя выбирают материал, обладающий свойством заполнять свободное пространство между частицами твердого материала и фиксировать их взаимное положение. Выбор делается из числа изученных материалов-заполнителей на основании данных о физико-химическом взаимодействии (смачивании поверхности, растворении, вступлении в химические реакции и т.д.) частиц твердого материала с материалом-заполнителем.

Технический результат достигается также за счет того, что в качестве материала-заполнителя используют материал, обладающий пластичностью и сцепляющей способностью, достаточной для скрепления частиц твердого материала. В качестве такого вещества может быть выбран, например, воск.

Технический результат достигается также за счет того, что в качестве материала-заполнителя выбирают жидкость, смачивающую поверхность частиц твердого материала.

Технический результат достигается также за счет того, что в качестве материала-заполнителя выбирают воздух. Данную операцию применяют, если частицы твердого материала обладают пластичностью (например, при наличии пластичных глин в горной породе), достаточной для их прессования до твердого состояния.

Технический результат достигается также за счет того, что в качестве материала-заполнителя используют смесь из нескольких различных материалов. Смесь из нескольких различных материалов в качестве материала-заполнителя (например, вода и поверхностно активное вещество или воск и спирт) подбирают таким образом, чтобы уменьшить ошибку определения объемной теплоемкости частиц твердого материала за счет свойств материала-заполнителя (например, за счет повышенной смачиваемости поверхности частиц твердого материала, уменьшенной вязкости и т.д.).

Технический результат достигается также за счет того, что измеряют эффективную теплопроводность и эффективную температуропроводность спрессованной смеси, и по результатам данных измерений определяют эффективную объемную теплоемкость спрессованной смеси по соотношению, описывающему зависимость объемной теплоемкости от теплопроводности и температуропроводности. Данная операция обусловлена тем, что в настоящее время существует мало приборов и методов для измерения объемной теплоемкости и даже имеющиеся приборы не всегда могут обеспечить достаточную точность измерения.

Технический результат достигается также за счет того, что по результатам предварительных исследований влияния режимов прессования на эффективную теплопроводность спрессованной смеси выбирают значение давления и времени прессования по критерию максимизации эффективной теплопроводности спрессованной смеси. Так как эффективная теплопроводность спрессованной смеси зависит от объемной доли воздуха в спрессованной смеси, уменьшение объемной доли воздуха путем подбора режимов прессования увеличивает эффективную теплопроводность спрессованной смеси, уменьшая тем самым ошибки определения теплопроводности и объемной теплоемкости частиц твердого материала.

Технический результат достигается также за счет того, что при смешивании объемные доли частиц твердого материала и материала-заполнителя выбирают по результатам предварительного определения влияния размера частиц твердого материала на однородность смеси. Это необходимо, так как объем образца спрессованной смеси, охватываемого измерениями тепловых свойств, зависит от используемого прибора. Следовательно, при крупных образцах частиц твердого материала и существенном контрасте в тепловых свойствах частиц твердого материала и материала-заполнителя и при объеме образца спрессованной смеси, для которого проводятся измерения эффективных тепловых свойств, сопоставимом с размерами частиц твердого материала, результат измерений будет зависеть от случайного выбора изучаемого объема образца спрессованной смеси. Это исказит окончательный результат применения предлагаемого способа определения тепловых свойств частиц твердых материалов, так как определяемые объемные доли компонент спрессованной смеси соответствуют средним значениям по образцу спрессованной смеси. Значительная неоднородность распределения компонент по объему спрессованной смеси приводит к уменьшению точности определения тепловых свойств частиц твердого материала.

Технический результат достигается также за счет того, что перед прессованием смесь нагревают до температуры, обеспечивающей материалу-заполнителю увеличение его пластичности. Повышение пластичности материала-заполнителя способствует более эффективному заполнению пространства между частицами твердого материала и уменьшению объемной доли воздуха в спрессованной смеси, тем самым уменьшая ошибки определения тепловых свойств частиц твердого материала.

Технический результат достигается также за счет того, что во время прессования смесь вакуумируют, обеспечивая максимальное удаление воздуха из смеси во время прессования. Вакуумирование способствует уменьшению доли воздуха в спрессованной смеси, например, при использовании жидкости в качестве материала-заполнителя.

Технический результат достигается также за счет того, что дополнительно удаляют из образца спрессованной смеси жидкий материал-заполнитель (например, высушивают в печи образец спрессованной смеси с водой в качестве материала-заполнителя). Далее проводят измерения эффективной объемной теплоемкости на образце спрессованной смеси в измененном состоянии, после чего определяют объемную теплоемкость частиц твердого материала по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси в измененном состоянии. Точность определения объемной теплоемкости частиц твердого материала увеличивается за счет измерения эффективной объемной теплоемкости образцов с одинаковой объемной долей частиц твердого материала, но с различными объемными долями воздуха и материала-заполнителя.

Технический результат достигается также за счет того, что дополнительно по вычисленным значениям теплопроводности частиц твердого материала и объемной теплоемкости частиц твердого материала определяют температуропроводность частиц твердого материала при помощи соотношения, связывающего температуропроводность, теплопроводность и объемную теплоемкость материалов.

Осуществление изобретения

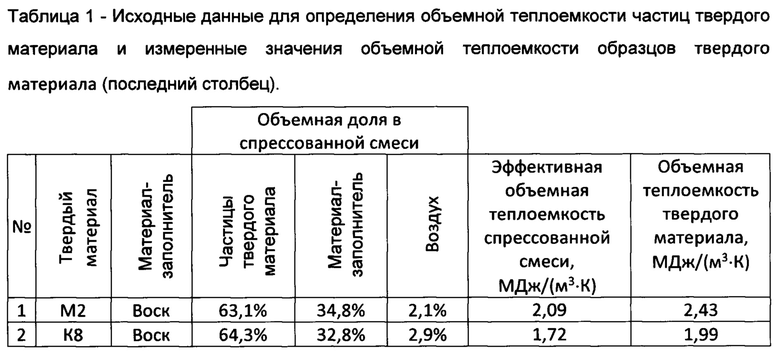

Фиг. 1. Зависимость параметра К (уравнение 8) от объемной теплоемкости материала-заполнителя.

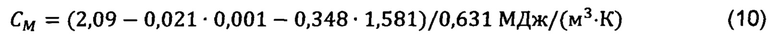

Фиг. 2 Зависимость параметра К (уравнение 8) от объемной доли материала-заполнителя в смеси.

Предлагаемый способ осуществляется в несколько этапов.

На этапе 1 определяют объемную теплоемкость материалов-заполнителей. Это может быть осуществлено, например, путем измерений объемной теплоемкости материалов-заполнителей (например, методом оптического сканирования) или путем использования ранее опубликованных табличных значений объемной теплоемкости для известных материалов (твердые тела, порошки, жидкости, газы). Далее из числа изученных материалов-заполнителей выбирают материал-заполнитель для создания смеси на основании данных об их объемной теплоемкости по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала. При этом в качестве материала-заполнителя выбирают материал, обладающий свойством заполнять свободное пространство между частицами твердого материала и фиксировать их взаимное положение, а также обладающий пластичностью и сцепляющей способностью, достаточной для скрепления частиц твердого материала. В качестве материала-заполнителя может быть выбрана жидкость, смачивающая поверхность частиц твердого материала (например, вода или спирт), или воск или воздух.

На этапе 2 осуществляют измельчение частиц твердого материала. Измельчение производится до определенного размера частиц, который контролируется подбором продолжительности и частоты колебаний мельницы. Частота колебаний мельницы и продолжительность измельчения подбираются по результатам предварительных исследований влияния этих факторов, а также свойств измельчаемого материала (твердость, пористость и т.д.) на размер измельченных частиц.

На этапе 3 изготавливают смесь, смешивая измельченные частицы твердого материала с материалом-заполнителем. Объемные доли частиц твердого материала и материала-заполнителя при смешивании выбираются из критерия минимизации ошибки определения объемной теплоемкости частиц твердого материала. Выбор объемных долей делается исходя из зависимости величины ошибки определения объемной теплоемкости частиц твердого материала от объемной доли материала-заполнителя в смеси. Если изготовленная таким образом смесь не является однородной, то выбор объемных долей частиц твердого материала и материала-заполнителя делается по результатам предварительного определения влияния размера частиц твердого материала на однородность смеси. Далее прессуют частицы твердого материала с материалом-заполнителем таким образом, чтобы довести смесь до твердого состояния. При этом значение давления и времени прессования выбирают на основании предварительных исследований влияния режимов прессования на эффективную теплопроводность спрессованной смеси, применяя критерий максимизации эффективной теплопроводности спрессованной смеси, для уменьшения доли воздуха в спрессованной смеси. Возможен также вариант, когда перед прессованием смесь нагревают до температуры, обеспечивающей материалу-заполнителю увеличение его пластичности во время прессования.

На этапе 4 определяют объемные доли частиц твердого материала, материала-заполнителя и воздуха в спрессованной смеси.

На этапе 5 измеряют эффективную объемную теплоемкость образца спрессованной смеси частиц твердого материала с материалом-заполнителем.

На этапе 6 определяют объемную теплоемкость частиц твердого материала по соотношению, описывающему эффективную объемную теплоемкость спрессованной смеси частиц твердого материала с материалом-заполнителем и связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси, объемными теплоемкостями материала-заполнителя и воздуха, а также с объемными долями компонент в спрессованной смеси.

При необходимости рассчитывают температуропроводность частиц твердого материала по соотношению, связывающему температуропроводность, теплопроводность и объемную теплоемкость материалов по соотношению:

где С - объемная теплоемкость материала, λ - теплопроводность материала, α - температуропроводность материала.

Заявляемое изобретение позволяет проводить комплекс измерений на одной порции измельченного материала в составе различных смесей по следующей схеме:

- измельченные частицы твердого материала прессуют с воздухом, далее определяют объемные доли частиц твердого материала и воздуха в спрессованной смеси и измеряют эффективную объемную теплоемкость спрессованной смеси (измерение №1). После проведения измерений на образце спрессованной смеси его измельчают;

- измельченные частицы твердого материала прессуют с водой, далее определяют объемные доли частиц твердого материала, воды и воздуха в спрессованной смеси и измеряют эффективную объемную теплоемкость спрессованной смеси (измерение №2), после чего образец спрессованной смеси высушивают и измеряют эффективную объемную теплоемкость спрессованной смеси в высушенном состоянии (измерение №3). После проведения измерений на высушенном образце спрессованной смеси его измельчают;

- измельченные частицы твердого материала прессуют с воском, далее определяют объемные доли частиц твердого материала, воска и воздуха в спрессованной смеси и измеряют эффективную объемную теплоемкость спрессованной смеси (измерение №4).

При выполнении данной последовательности операций, используя одну порцию измельченных частиц твердого материала в составе различных смесей, определяют объемную теплоемкость частиц твердого материала по результатам измерений эффективных объемных теплоемкостей различных спрессованных смесей, тем самым уменьшая случайную погрешность определения объемной теплоемкости частиц твердого материала.

Эффективную объемную теплоемкость спрессованной смеси определяют по результатам измерений эффективных теплопроводности и температуропроводности спрессованной смеси при помощи следующего соотношения:

где CСМЕСИ - эффективная объемная теплоемкость спрессованной смеси, λСМЕСИ - эффективная теплопроводность спрессованной смеси, αСМЕСИ - эффективная температуропроводность спрессованной смеси.

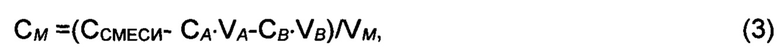

Объемную теплоемкость частиц твердого материала определяют по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси, объемными теплоемкостями материала-заполнителя и воздуха, а также с объемными долями компонент в спрессованной смеси:

где CСМЕСИ - эффективная объемная теплоемкость спрессованной смеси, СМ - объемная теплоемкость измельченных частиц твердого материала, СА - объемная теплоемкость воздуха, СВ - объемная теплоемкость материала-заполнителя, VM - объемная доля частиц твердого материала, VA - объемная доля воздуха, VB - объемная доля материала-заполнителя в спрессованной смеси.

Влияние объемной теплоемкости материала-заполнителя и объемной доли материала-заполнителя в спрессованной смеси на относительную погрешность определения объемной теплоемкости частиц твердого материала.

Материал-заполнитель для создания смеси выбирают из числа изученных материалов-заполнителей на основании данных об их объемной теплоемкости по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала. Объемные соотношения частиц твердого материала и материала-заполнителя в смеси выбирают из критерия минимизации ошибки определения объемной теплоемкости частиц твердого материала по соотношению (3). Выбор делают исходя из зависимости величины ошибки определения объемной теплоемкости частиц твердого материала от объемной теплоемкости материала-заполнителя и зависимости величины ошибки определения объемной теплоемкости частиц твердого материала от объемной доли материала-заполнителя в спрессованной смеси.

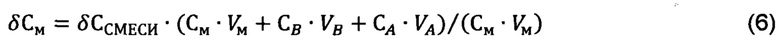

Из соотношения (3) следует, что абсолютная погрешность определения объемной теплоемкости частиц твердого материала связана с абсолютной погрешностью измерения эффективной объемной теплоемкости спрессованной смеси соотношением:

где ΔСм - абсолютная погрешность определения объемной теплоемкости частиц твердого материала, ΔCСМЕСИ - абсолютная погрешность измерения эффективной объемной теплоемкости спрессованной смеси.

Относительная погрешность определения объемной теплоемкости частиц твердого материала определяется формулой:

где δСм - относительная погрешность определения объемной теплоемкости частиц твердого материала.

Из соотношений (3) и (5) следует соотношение, позволяющее определить относительную погрешность определения объемной теплоемкости частиц твердого материала в зависимости от относительной погрешности измерения эффективной теплоемкости спрессованной смеси:

где δCСМЕСИ - относительная погрешность измерения эффективной теплоемкости спрессованной смеси.

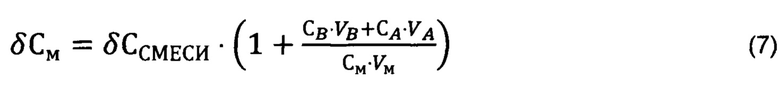

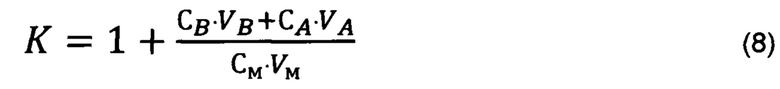

Соотношение (6) можно записать в следующем виде:

Введем обозначение

Тогда зависимость δСм от параметра К приобретает вид:

По уравнению (8) получаем зависимость параметра К от объемной теплоемкости материала-заполнителя (например, при объемной доле материала-заполнителя в спрессованной смеси равной 0,3 (см. Фиг. 1)).

По уравнению (8) получаем зависимость параметра К от объемной доли материала-заполнителя в спрессованной смеси (например, при объемной теплоемкости материала-заполнителя равной 1,5 МДж/(м3⋅К) (см. Фиг. 2)).

Примеры определения объемной теплоемкости частиц твердого материала по предлагаемому способу.

Один из примеров реализации предлагаемого способа представляет собой следующее. С помощью образца, изготовленного из воска марки CEREOX (ВМ-0002-1 FLUXANA), расплавленного под вакуумом для максимального удаления воздуха и охлажденного до твердого состояния при комнатной температуре, измеряют объемную теплоемкость твердого воска. Частицы твердого материала измельчают с помощью шаровой мельницы (модель ММ 400 фирмы Retsch) в течение 2 минут при частоте колебаний 25 Гц. Затем 20 грамм измельченных частиц твердого материала смешивают с 4 граммами исходного порошкового воска с помощью той же шаровой мельницы в течение 2 минут при частоте колебаний 15 Гц. Готовую смесь засыпают в прессовальную ячейку внутренним диаметром 40 мм пресс-машины (модель РР 25 фирмы Retsch) и нагревают до 105 С° в печи, после чего ее спрессовывают при давлении 1800 бар в течение 5 минут. После извлечения из пресс-машины образец спрессованной смеси, состоящий из смеси измельченных частиц твердого материала, воска и воздуха, взвешивают, измеряют его толщину и диаметр, а также измеряют пористость образца спрессованной смеси для определения объемных долей компонент спрессованной смеси. Измерение эффективной объемной теплоемкости спрессованной смеси производят с помощью прибора оптического сканирования (прибор TCS фирмы Lippmann and Rauen GbR), который обеспечивает случайную и систематическую погрешности на уровне ±1,5% каждая при общей неопределенности результатов измерений в ±2,5% (при доверительной вероятности 0,95). После этого определяют объемную теплоемкость частиц твердого материала по соотношению (3), описывающему эффективную объемную теплоемкость смеси частиц твердого материала с воском и воздухом. Затем рассчитывают температуропроводность частиц твердого материала по соотношению (1), связывающему температуропроводность, теплопроводность и объемную теплоемкость материалов.

Еще один пример реализации представляет собой следующее. Частицы твердого материала измельчают с помощью шаровой мельницы (модель ММ 400 фирмы Retsch) в течение 5 минут при частоте колебаний 25 Гц. Затем 25 грамм измельченных частиц твердого материала засыпают в прессовальную ячейку внутренним диаметром 40 мм пресс-машины (модель РР 25 фирмы Retsch) вместе с 20 миллилитрами воды. После этого получившуюся смесь спрессовывают при давлении 1800 бар в течение 5 минут, удаляя излишки выдавленной воды (лишняя вода при прессовании вытесняется и оставшаяся в образце вода (порядка 20% от объема спрессованного образца) располагается между частицами твердого материала). После извлечения из пресс-машины образец спрессованной смеси, состоящий из смеси измельченных частиц твердого материала, воды и воздуха, взвешивают, измеряют его толщину и диаметр для определения объемных долей компонент в спрессованной смеси, и помещают в специальную герметичную капсулу, предотвращающую интенсивное испарение воды. Измерение эффективной объемной теплоемкости спрессованной смеси производят с помощью прибора оптического сканирования (прибор TCS фирмы Lippmann and Rauen GbR). Затем образец спрессованной смеси высушивают, взвешивают и проводят измерение эффективной объемной теплоемкости на высушенном образце спрессованной смеси. После измерения эффективной объемной теплоемкости высушенного образца спрессованной смеси определяют пористость высушенного образца спрессованной смеси. По полученным данным для образца с водой и высушенного в печи образца спрессованной смеси определяют объемную теплоемкость частиц твердого материала по соотношению (3), описывающему эффективную объемную теплоемкость смеси частиц твердого материала с водой и воздухом. Затем рассчитывают температуропроводность частиц твердого материала по соотношению (1), связывающему температуропроводность, теплопроводность и объемную теплоемкость материалов.

Еще один пример реализации представляет собой следующее. Частицы твердого материала измельчают с помощью шаровой мельницы (модель ММ 400 фирмы Retsch) в течение 10 минут при частоте колебаний 25 Гц. Затем 20 грамм измельченных частиц твердого материала засыпают в прессовальную ячейку внутренним диаметром 40 мм пресс-машины (модель РР 25 фирмы Retsch) и спрессовывают при давлении 1800 бар в течение 5 минут. После извлечения из пресс-машины образец спрессованной смеси, состоящий из смеси измельченных частиц твердого материала и воздуха, взвешивают, измеряют его толщину и диаметр, а также пористость для определения объемных долей компонент спрессованной смеси. Измерение эффективной объемной теплоемкости спрессованной смеси производят с помощью прибора оптического сканирования (прибор TCS фирмы Lippmann and Rauen GbR). После этого определяют объемную теплоемкость частиц твердого материала по соотношению (3), описывающему эффективную объемную теплоемкость смеси частиц твердого материала с воздухом. Затем рассчитывают температуропроводность частиц твердого материала по соотношению (1), связывающему температуропроводность, теплопроводность и объемную теплоемкость материалов.

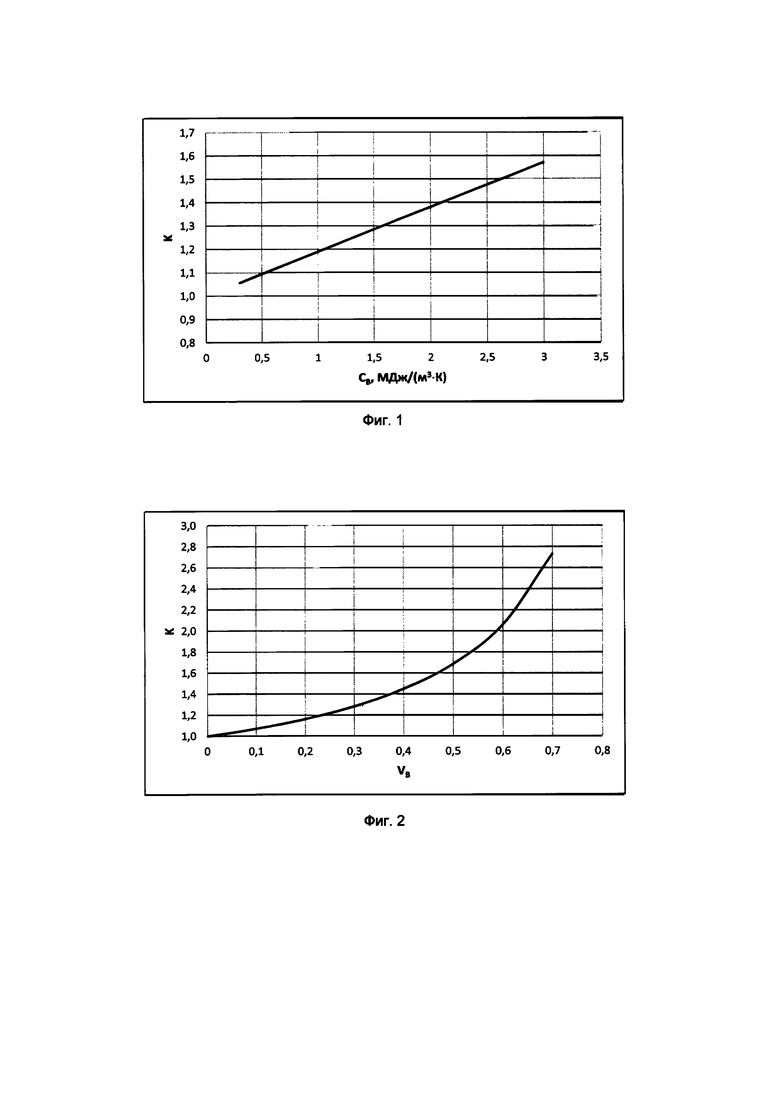

Для демонстрации работоспособности способа определения объемной теплоемкости частиц твердого материала и оценки погрешности определения объемной теплоемкости частиц твердого материала были выполнены измерения объемной теплоемкости на неизмельченных образцах мрамора (далее - материал М2) и технического стекла (далее - материал К8) (результаты показаны в последнем, правом столбце таблицы 1). После этого твердые материалы измельчали и изготавливали смесь из частиц твердого материала и материала-заполнителя в соответствии с описанным выше алгоритмом. Исходные экспериментальные данные - объемные доли компонент спрессованной смеси и эффективная объемная теплоемкость спрессованной смеси, используемые в данном примере реализации предлагаемого способа определения тепловых свойств частиц твердого материала для определения объемной теплоемкости частиц, приведены в таблице 1. Измеренная объемная теплоемкость воска, который применялся в качестве материала-заполнителя, равна 1,58 МДж/(м3⋅К); объемная теплоемкость воздуха - 0,001 МДж/(м3⋅К).

Искомое значение объемной теплоемкости частиц твердого материала находится из решения уравнения (3). Для образца с материалом М2 (строка 1 таблицы 1) уравнение (3) выглядит следующим образом:

а его решением является CM=2,44 МДж/(м3⋅К), что всего на 0,4% больше значения объемной теплоемкости, измеренного на неизмельченном образце (2,43 МДж/(м3⋅К)).

Для образца с материалом K8 (строка 2 таблицы 1) из решения уравнения (3) получаем CM=1,87 МДж/(м3⋅К), что на 6,1% меньше значения объемной теплоемкости, измеренной для неизмельченного образца твердого материала (1,99 МДж/(м3⋅К)).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения теплопроводности частиц твердых материалов при повышенных температурах | 2019 |

|

RU2712282C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ СВОЙСТВ ОБРАЗЦОВ ПОРОД НЕФТЕМАТЕРИНСКИХ СЛАНЦЕВЫХ ТОЛЩ | 2021 |

|

RU2752306C1 |

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2548408C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ НЕОДНОРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2535657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПОРОДЫ ПЛАСТА-КОЛЛЕКТОРА | 2016 |

|

RU2636821C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЩЕГО СОДЕРЖАНИЯ ОРГАНИЧЕСКОГО ВЕЩЕСТВА В ПОРОДАХ СЛАНЦЕВЫХ ТОЛЩ, ОБОГАЩЕННЫХ УГЛЕВОДОРОДАМИ (ВАРИАНТЫ) | 2019 |

|

RU2720582C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2008 |

|

RU2417368C2 |

| Способ моделирования температурных полей | 1960 |

|

SU133446A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2263901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА n-ТИПА НА ОСНОВЕ ТРОЙНЫХ ТВЕРДЫХ РАСТВОРОВ MgSiSn | 2013 |

|

RU2533624C1 |

Изобретение относится к области исследования тепловых свойств горных пород в неконсолидированном состоянии. При осуществлении способа измельчают частицы твердого материала, изготавливают смесь, смешивая в заданной пропорции измельченные частицы твердого материала с материалом-заполнителем с известной теплопроводностью. Затем применяют прессование смеси до ее твердого состояния, определяют объемные доли компонент спрессованной смеси - воздуха, частиц твердого материала и материала-заполнителя, измеряют эффективную теплопроводность спрессованной смеси и определяют теплопроводность частиц твердого материала по соотношению, связывающему теплопроводность частиц твердого материала с эффективной теплопроводностью спрессованной смеси. При этом до приготовления смеси определяют объемную теплоемкость различных материалов-заполнителей. Материал-заполнитель для создания смеси выбирают из числа изученных материалов-заполнителей на основании данных об их объемной теплоемкости по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала. Объемные соотношения частиц твердого материала и материала-заполнителя в смеси выбирают из критерия минимизации ошибки определения объемной теплоемкости частиц твердого материала, измеряют эффективную объемную теплоемкость спрессованной смеси частиц твердого материала с материалом-заполнителем. После чего определяют объемную теплоемкость частиц твердого материала по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси частиц твердого материала с материалом-заполнителем. Достигается расширение функциональных возможностей методики определения тепловых свойств частиц твердого материала за счет повышения информативности определения. 11 з.п. ф-лы, 3 пр., 1 табл., 2 ил.

1. Способ определения тепловых свойств частиц твердого материала, в соответствии с которым измельчают частицы твердого материала, изготавливают смесь, смешивая в заданной пропорции измельченные частицы твердого материала с материалом-заполнителем с известной теплопроводностью, применяют прессование смеси до ее твердого состояния, определяют объемные доли компонент спрессованной смеси - воздуха, частиц твердого материала и материала-заполнителя, измеряют эффективную теплопроводность спрессованной смеси, определяют теплопроводность частиц твердого материала по соотношению, связывающему теплопроводность частиц твердого материала с эффективной теплопроводностью спрессованной смеси, отличающийся тем, что до приготовления смеси определяют объемную теплоемкость различных материалов-заполнителей, материал-заполнитель для создания смеси выбирают из числа изученных материалов-заполнителей на основании данных об их объемной теплоемкости по критерию минимизации ошибки определения объемной теплоемкости частиц твердого материала, объемные доли частиц твердого материала и материала-заполнителя в смеси выбирают из критерия минимизации ошибки определения объемной теплоемкости частиц твердого материала, измеряют эффективную объемную теплоемкость спрессованной смеси частиц твердого материала с материалом-заполнителем, после чего определяют объемную теплоемкость частиц твердого материала по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси частиц твердого материала с материалом-заполнителем.

2. Способ по п. 1, отличающийся тем, что в качестве материала-заполнителя выбирают материал, обладающий свойством заполнять свободное пространство между частицами твердого материала и фиксировать их взаимное положение.

3. Способ по п. 1, отличающийся тем, что в качестве материала-заполнителя используют материал, обладающий пластичностью и сцепляющей способностью, достаточной для скрепления частиц твердого материала.

4. Способ по пп. 2 и 3, отличающийся тем, что в качестве материала-заполнителя выбирают жидкость, смачивающую поверхность частиц твердого материала.

5. Способ по пп. 2 и 3, отличающийся тем, что в качестве материала-заполнителя выбирают воздух.

6. Способ по пп. 2 и 3, отличающийся тем, что в качестве материала-заполнителя используют смесь из нескольких различных материалов, таких как вода и поверхностно-активное вещество или воск и спирт, подобранные таким образом, чтобы уменьшить ошибку определения объемной теплоемкости частиц твердого материала.

7. Способ по п. 1, отличающийся тем, что на основании предварительных исследований влияния режимов прессования на эффективную теплопроводность спрессованной смеси выбирают значение давления и времени прессования по критерию максимизации эффективной теплопроводности спрессованной смеси.

8. Способ по п. 1, отличающийся тем, что при смешивании объемные доли частиц твердого материала и материала-заполнителя выбирают по результатам предварительного определения влияния размера частиц твердого материала на однородность смеси.

9. Способ по п. 1, отличающийся тем, что перед прессованием смесь нагревают до температуры, обеспечивающей материалу-заполнителю увеличение его пластичности.

10. Способ по п. 1, отличающийся тем, что во время прессования смесь вакуумируют, обеспечивая максимальное удаление воздуха из смеси во время прессования.

11. Способ по п. 1, отличающийся тем, что дополнительно удаляют из образца спрессованной смеси материал-заполнитель, далее проводят измерения эффективной объемной теплоемкости на образце спрессованной смеси в измененном состоянии, после чего определяют объемную теплоемкость частиц твердого материала по соотношению, связывающему объемную теплоемкость частиц твердого материала с эффективной объемной теплоемкостью спрессованной смеси в измененном состоянии.

12. Способ по п. 1, отличающийся тем, что дополнительно по вычисленным значениям теплопроводности частиц твердого материала и объемной теплоемкости частиц твердого материала определяют температуропроводность частиц твердого материала при помощи соотношения, связывающего температуропроводность, теплопроводность и объемную теплоемкость материалов.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПОРОДЫ ПЛАСТА-КОЛЛЕКТОРА | 2016 |

|

RU2636821C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ НЕОДНОРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2535657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ТЕПЛОПРОВОДНОСТИ ГОРНЫХ ПОРОД В СКВАЖИНЕ | 2017 |

|

RU2658856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ТЕПЛОПРОВОДНОСТИ ГОРНЫХ ПОРОД В СКВАЖИНЕ | 2013 |

|

RU2539084C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПОРОВОГО ПРОСТРАНСТВА И ТЕПЛОПРОВОДНОСТИ МАТРИЦЫ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2492456C1 |

| US 7246939 B1, 24.07.2007 | |||

| US 9790782 B2, 17.10.2017 | |||

| US 9791595 B2, 17.10.2017 | |||

| АБЫЗОВ А.М | |||

| и др | |||

| Теплопроводность композита алмаз-парафин | |||

| Физика твердого тела, 2011, т | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

2020-02-04—Публикация

2019-02-05—Подача