Область техники

[0001]

Настоящее изобретение относится к полностью твердотельной батарее и способу ее изготовления.

Уровень техники

[0002]

Полностью твердотельная батарея - это батарея, содержащая слой твердого электролита между катодным слоем и анодным слоем, и одним из ее преимуществ является то, что упрощение защитного устройства может быть легче достигнуто по сравнению с жидкостной батареей, заключающей в себе жидкий электролит, содержащий легковоспламеняющийся органический растворитель.

[0003]

В патентном документе 1 раскрыта литий-ионная батарея, в которой соотношение размера частиц твердого электролита, выполненного в виде слоя твердого электролита, и размера частиц активного материала, выполненного в виде слоя активного материала, (размер частиц твердого электролита / размер частиц активного материала) составляет от 3,0 до 10,0. Эта технология разработана с целью получения литий-ионной батареи с низким сопротивлением границы раздела между слоем активного материала и слоем твердого электролита.

[0004]

В патентном документе 2 раскрыт электрод, содержащий слой активного материала с частицей активного материала (титанат лития) и частицей твердого электролита, в котором средний размер Sg частицы твердого электролита меньше среднего размера Tg частицы активного материала. В патентном документе 3 раскрыта электродная смесь, содержащая: частицу композитного активного материала в виде частицы активного материала (в частности, графита), покрытой сульфидным твердым электролитом, волоконный проводящий материал, и частицу сульфидного твердого электролита, средний размер которой меньше среднего размера частицы композитного активного материала. В патентном документе 4 раскрыт композитный активный материал, содержащий композитную частицу в виде оксидного твердого электролита, полностью или частично покрывающего поверхность частицы активного материала, и сульфидный твердый электролит, дополнительно покрывающий 76,0% или более поверхности композитной частицы.

Список процитированных материалов

Патентные документы

[0005]

Патентный документ 1: Патентная заявка Японии (JP-A) №2016-001598, опубликованная для ознакомления

Патентный документ 2: JP-A №2012-243644

Патентный документ 3: JP-A №2016-207418

Патентный документ 4: JP-A №2014-154407

Сущность изобретения

Техническая задача

[0006]

Частица Si обладает большой теоретической емкостью и эффективна для повышения удельной энергоемкости батареи. С другой стороны, изменение объема частицы Si вследствие заряда и разряда является значительным, что приводит к быстрому снижению емкости.

[0007]

Целью настоящего изобретения является преодоление вышеупомянутых проблем, а именно разработка полностью твердотельной батареи с пониженным изменением объема вследствие заряда и разряда.

Решение задачи

[0008]

Для достижения поставленной цели настоящим изобретением предложена полностью твердотельная батарея, содержащая катодный слой, анодный слой и слой твердого электролита, сформированный между катодным и анодным слоями; причем анодный слой содержит активный материал на основе Si, средний размер частиц которого составляет менее 2,6 мкм, и первый твердый электролит.

[0009]

В настоящем изобретении в качестве активного материала анода используют именно активный материал на основе Si, что позволяет уменьшить изменение объема полностью твердотельной батареи вследствие заряда и разряда.

[0010]

Согласно изобретению, слой покрытия, содержащий второй твердый электролит, может быть сформирован на поверхности активного материала на основе Si.

[0011]

Согласно изобретению, площадь, занимаемая слоем покрытия, может составлять 70% и более.

[0012]

Согласно изобретению, толщина слоя покрытия может составлять 30 нм и менее.

[0013]

Согласно изобретению, слой покрытия может содержать проводящий материал.

[0014]

Согласно изобретению, удельная площадь поверхности проводящего материала может составлять 370 м2/г и более.

[0015]

Согласно изобретению, в поперечном сечении анодного слоя, если поры площадью 0,1 мкм2 и менее считаются микропорами, то количество микропор на единицу площади может составлять 5 шт./мкм2 и более.

[0016]

Кроме того, настоящим изобретением предложен способ изготовления полностью твердотельной батареи, содержащей катодный слой, анодный слой и слой твердого электролита, сформированный между катодным слоем и анодным слоем, причем способ содержит следующие этапы: этап подготовки по подготовке активного материала на основе Si, средний размер частиц которого составляет менее 2,6 мкм; и этап формирования анодного слоя по формированию анодного слоя с использованием анодной смеси, содержащей активный материал на основе Si и первый твердый электролит.

[0017]

Согласно настоящему изобретению, анодный слой сформирован с использованием именно активного материала на основе Si, что позволяет получить полностью твердотельную батарею с пониженным изменением объема вследствие заряда и разряда.

[0018]

Согласно изобретению, на этапе подготовки смесь, содержащая активный материал на основе Si и второй твердый электролит, может быть подвергнута обработке сдвигом под давлением для формирования слоя покрытия, содержащего второй твердый электролит на поверхности активного материала на основе Si.

[0019]

Согласно изобретению, средний размер частиц активного материала на основе Si в смеси может быть меньше среднего размера частиц второго твердого электролита.

[0020]

Согласно изобретению, окружная скорость при обработке сдвигом под давлением может составлять 26,4 м/с и более.

Полезные эффекты изобретения

[0021]

Полностью твердотельная батарея согласно настоящему изобретению демонстрирует эффект уменьшения изменения объема вследствие заряда и разряда.

Краткое описание чертежей

[0022]

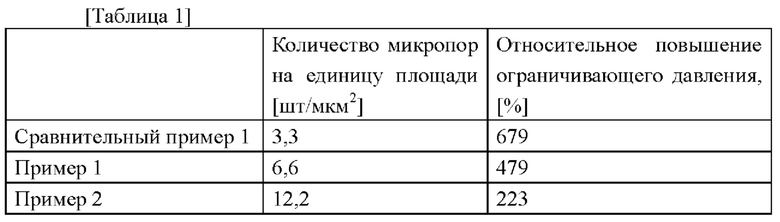

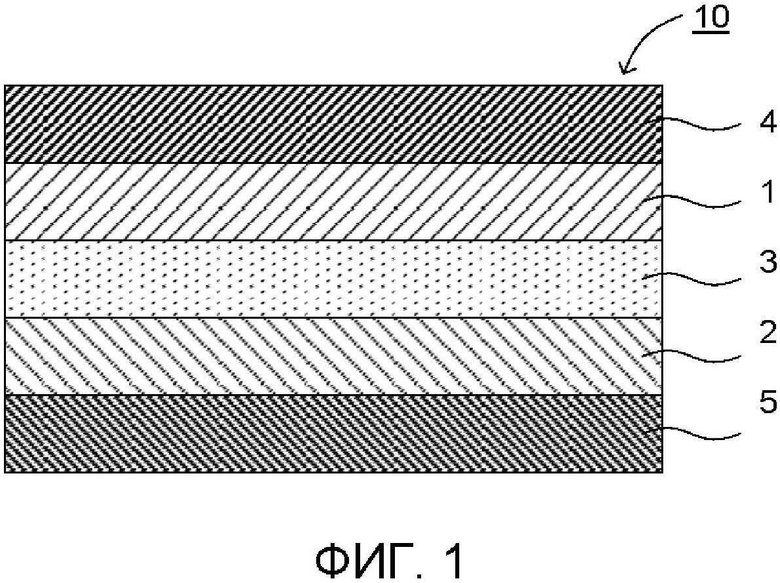

На ФИГ. 1 схематично изображен разрез иллюстративного варианта полностью твердотельной батареи, выполненной согласно настоящему изобретению.

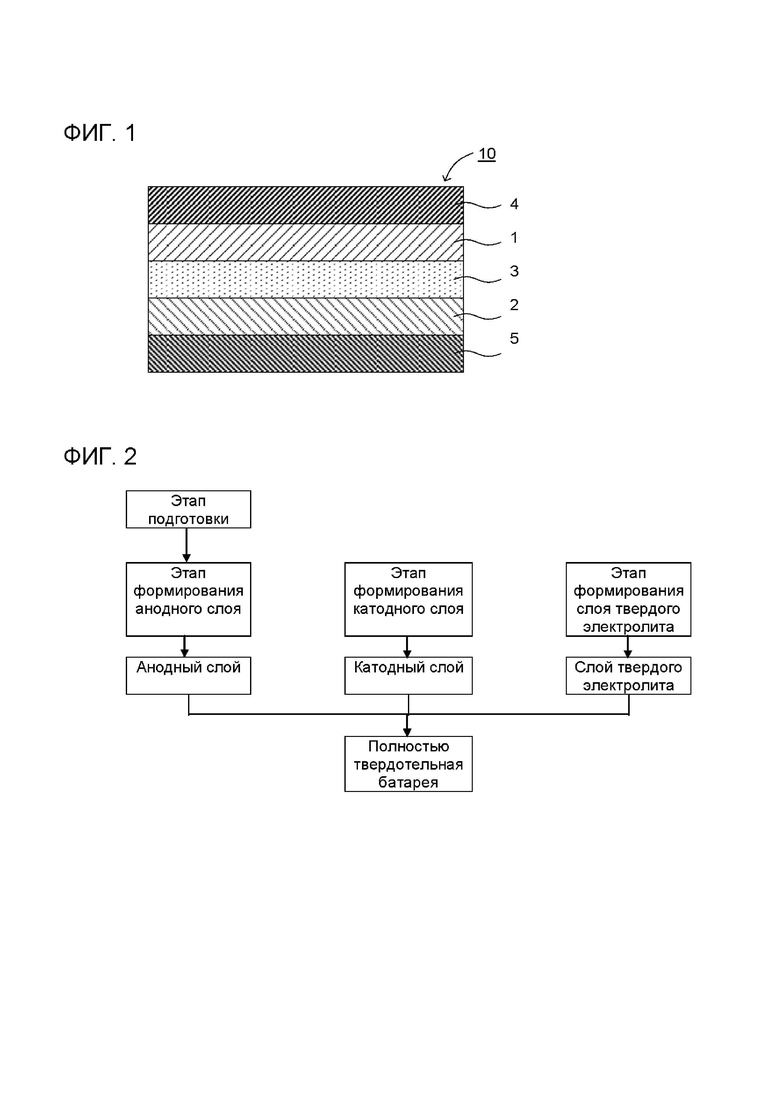

На ФИГ. 2 изображена блок-схема, поясняющая пример способа изготовления полностью твердотельной батареи согласно настоящему изобретению.

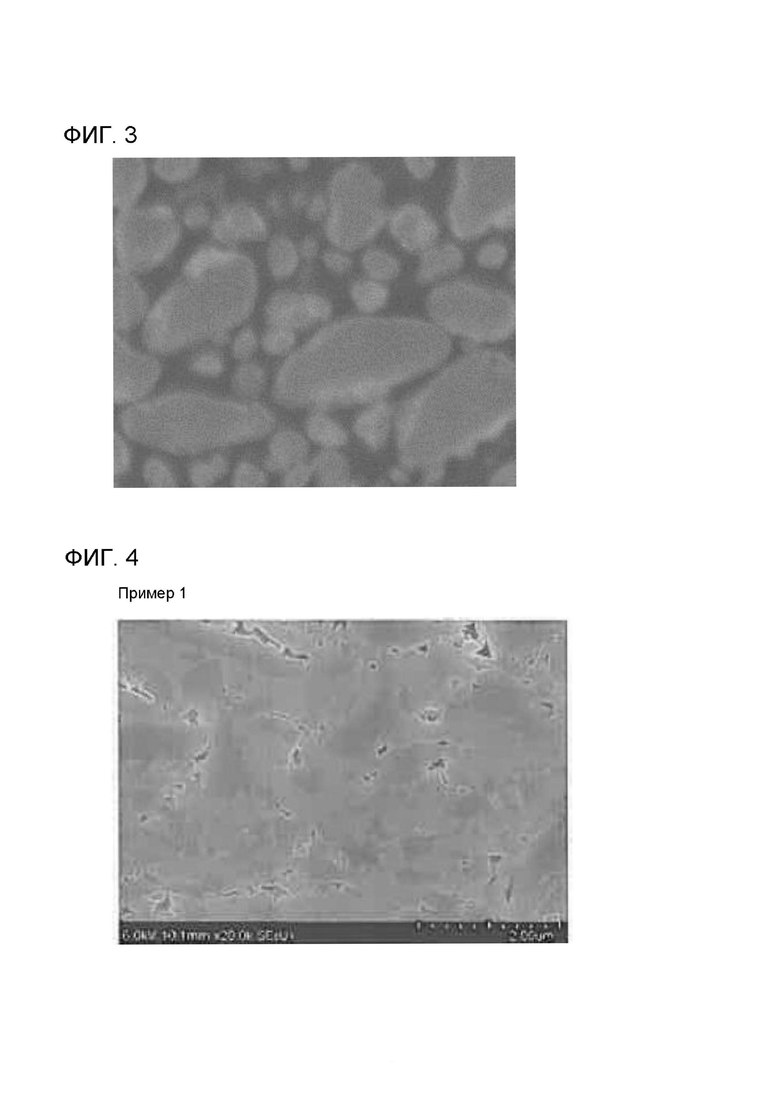

На ФИГ. 3 представлен результат наблюдения покрытого активного материала, изготовленного согласно Примеру 2, полученный под растровым электронным микроскопом.

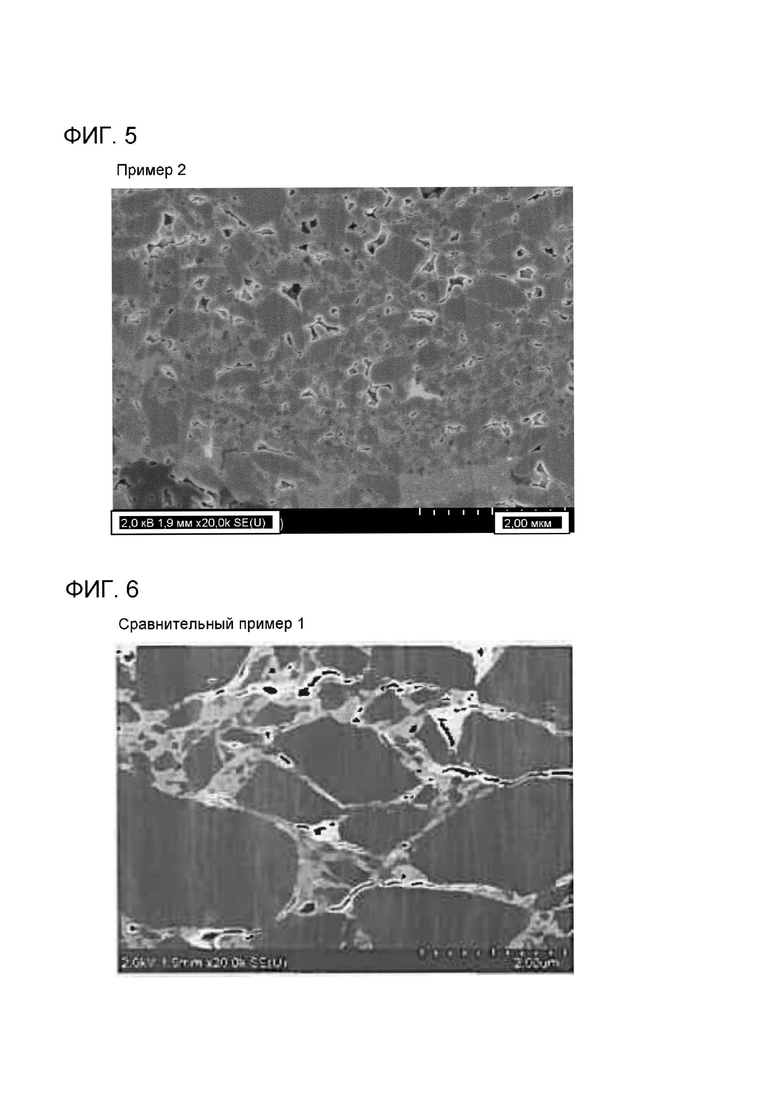

На ФИГ. 4 представлен результат наблюдения сечения анодного слоя, изготовленного согласно Примеру 1, полученный под растровым электронным микроскопом.

На ФИГ. 5 представлен результат наблюдения сечения анодного слоя, изготовленного согласно Примеру 2, полученный под растровым электронным микроскопом.

На ФИГ. 6 представлен результат наблюдения сечения анодного слоя, изготовленного согласно Сравнительному примеру 1, полученный под растровым электронным микроскопом.

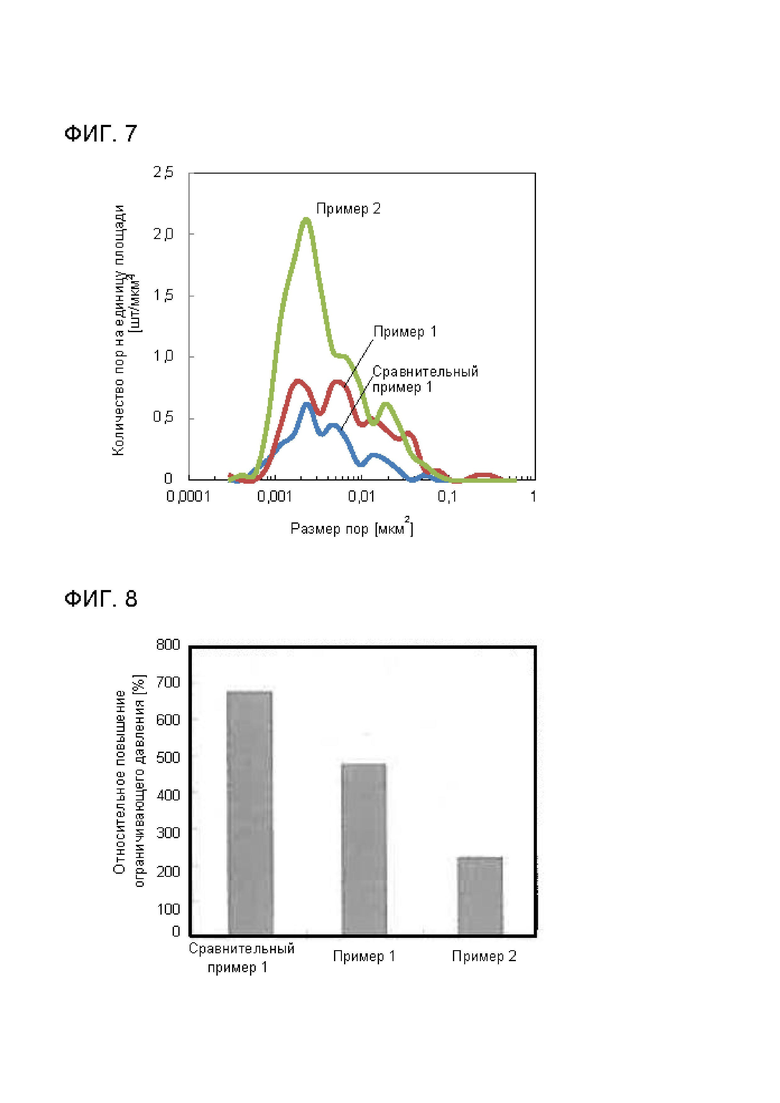

На ФИГ. 7 показано распределение пор в анодных слоях, изготовленных согласно Примерам 1, 2 и Сравнительному примеру 1.

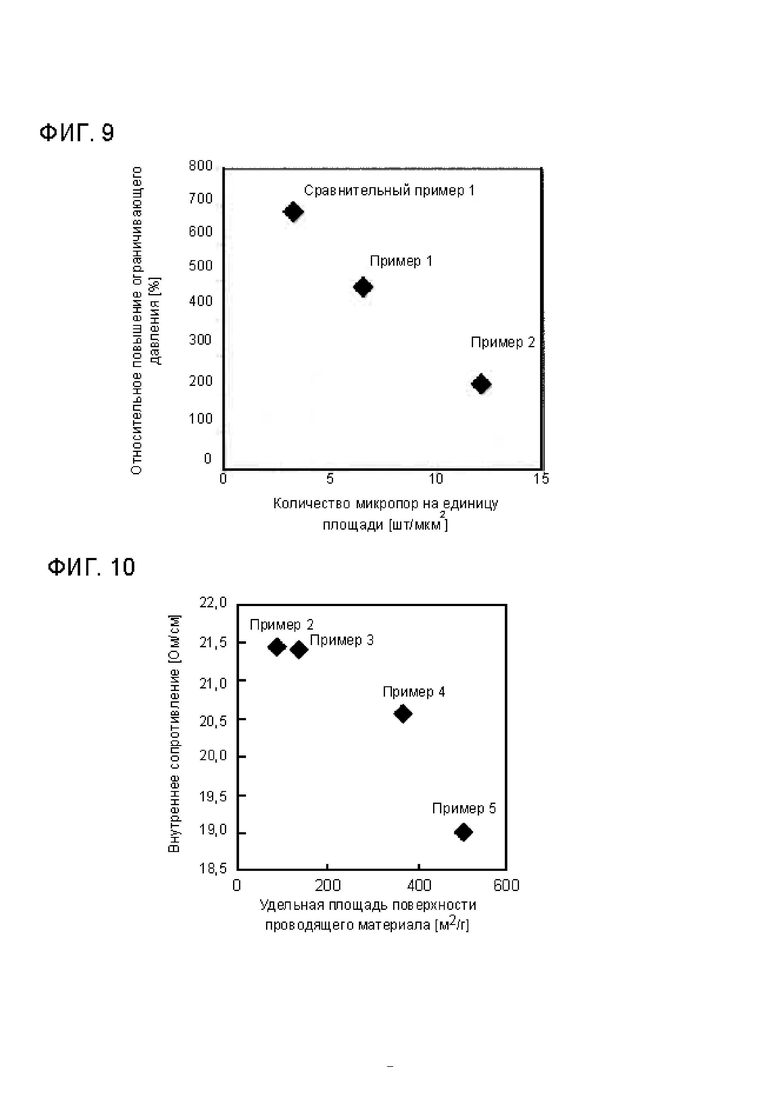

На ФИГ. 8 показан результат для относительного повышения ограничивающего давления многослойных ячеек, полученных в Примерах 1, 2 и Сравнительном примере 1.

На ФИГ. 9 изображен график, иллюстрирующий соотношение между количеством микропор и относительным повышением ограничивающего давления.

На ФИГ. 10 изображен график, иллюстрирующий соотношение между удельной площадью поверхности проводящего материала и внутренним сопротивлением.

Описание вариантов осуществления изобретения

[0023]

Далее в настоящем описании будет подробно описана полностью твердотельная батарея и способ ее изготовления.

[0024]

А. Полностью твердотельная батарея

На ФИГ. 1 схематично изображен разрез иллюстративного варианта полностью твердотельной батареи согласно настоящему изобретению. Полностью твердотельная батарея 10, изображенная на ФИГ. 1, содержит катодный слой 1, анодный слой 2 и слой 3 твердого электролита, сформированный между катодным слоем 1 и анодным слоем 2. Полностью твердотельная батарея 10 дополнительно содержит коллектор 4 катодного тока для сбора токов катодного слоя 1 и коллектор 5 анодного тока для сбора токов анодного слоя 2. В частности, хотя это и не показано на фигурах, полностью твердотельная батарея 10, предпочтительно, помещена в известный внешний покрывающий корпус. Один из признаков настоящего изобретения заключается в том, что анодный слой 2 содержит именно активный материал на основе Si и первый твердый электролит.

[0025]

В настоящем изобретении в качестве активного материала анода используют именно активный материал на основе Si, что позволяет уменьшить изменение объема полностью твердотельной батареи вследствие заряда и разряда. Производительность полностью твердотельной батареи в значительной мере зависит от степени плотности границы раздела между активным материалом, проводящим материалом и твердым электролитом. В частности, хотя активный материал на основе Si является материалом следующего поколения, характеризующийся способностью к быстрому накоплению заряда, его объем значительно изменяется вследствие заряда и разряда, что осложняет поддержание стабильного состояния границы раздела. Кроме того, увеличение внутреннего давления вследствие расширения во время заряда, очевидно, требует увеличения размера ограничительного зажима. Для решения этой проблемы в настоящем изобретению используют активный материал на основе Si с малым средним размером частиц, что позволяет получить полностью твердотельную батарею с пониженным изменением объема вследствие заряда и разряда. Соответственно, становится возможным поддержание стабильной границы раздела, и характеристики батареи, в частности, характеристики цикла и энергоемкости могут быть улучшены. Кроме того, можно ограничить увеличение размера ограничительного зажима.

[0026]

В данном случае, при использовании активного материала на основе Si с большим средним размером частиц активные материалы на основе Si вступают в контакт друг с другом и легко образуют мостик. При наличии мостика эффект расширения активного материала на основе Si легко преобразуется в расширение анодного слоя в целом. Для решения этой проблемы в настоящем изобретении используют активный материал на основе Si с малым средним размером частиц, что препятствует образованию мостика между активными материалами на основе Si. Соответственно, часть активного материала на основе Si расширяется, например, в пору (пустоту) в анодном слое, что в целом облегчает замедление расширения анодного слоя. В результате можно снизить изменение объема полностью твердотельной батареи вследствие заряда и разряда.

[0027]

Как будет описано ниже, настоящее описание изобретения подтверждает, что изменение объема вследствие заряда и разряда можно уменьшить путем нанесения на поверхность активного материала на основе Si слоя покрытия, содержащего твердый электролит. Кроме того, настоящее описание изобретения подтверждает, что увеличение количества микропор является эффективным фактором для уменьшения изменения объема вследствие заряда и разряда. Кроме того, было подтверждено, что увеличение удельной площади поверхности проводящего материала, входящего в состав слоя покрытия, является эффективным фактором для снижения внутреннего сопротивления. Эти эффекты являются отличительными эффектами, не известными на уровне техники.

[0028]

1. Анодный слой

Анодный слой содержит активный материал на основе Si и первый твердый электролит. Также при необходимости анодный слой может содержать, по меньшей мере, один из первого проводящего материала связующего. Также, как описано ниже, слой покрытия, содержащий второй твердый электролит и второй проводящий материал, может быть сформирован на поверхности активного материала на основе Si. В частности, в настоящем описании изобретения первый твердый электролит или второй твердый электролит в некоторых случаях могут называться просто твердым электролитом. Аналогичным образом, в настоящем описании изобретения первый проводящий материал или второй проводящий материал в некоторых случаях могут называться просто проводящим материалом.

[0029]

(1) Анодный активный материал

Анодный слой содержит активный материал на основе Si в качестве активного материала анода. Активный материал на основе Si предпочтительно представляет собой активный материал, способный к сплавлению с Li. Примеры такого активного материала на основе Si могут включать в себя простое вещество Si, сплав Si и оксид Si. Предпочтительно, если сплав Si содержит элемент Si в качестве основного компонента. Доля элемента Si в сплаве Si может составлять, например, 50 мол. % и более, 70 мол. % и более или 90 мол. % и более. В качестве примера оксида Si можно назвать SiO.

[0030]

Анодный слой может содержать в качестве активного материала анода только активный материал на основе Si или может содержать дополнительный активный материал. В последнем случае доля активного материала на основе Si во всех активных материалах анода может составлять 50 масс. % и более, 70 масс. % и более или 90 масс. % и более.

[0031]

Средний размер частиц активного материала на основе Si обычно составляет менее 2,6 мкм, может составлять 1,5 мкм и менее, 1,0 мкм и менее или 0,5 мкм и менее. При этом средний размер частиц активного материала на основе Si составляет, например, 1 нм и более. В частности, средний размер частиц активного материала на основе Si можно определить как D50 и рассчитать по результатам измерения, проведенного с помощью таких средств, как, например, лазерный дифракционный измеритель распределения частиц и растровый электронный микроскоп (scanning electron microscope - SEM). В случае измерения с помощью растрового электронного микроскопа желательно использовать большое количество образцов, например, 50 и более или 100 и более.

[0032]

Слой покрытия, содержащий второй твердый электролит, также может быть сформирован на поверхности активного материала на основе Si. Это означает, что анодный слой может содержать в качестве активного материала анода покрытый активный материал, содержащий активный материал на основе Si и слой покрытия, который нанесен на поверхность активного материала на основе Si и содержит второй твердый электролит. Наличие слоя покрытия на поверхности активного материала на основе Si облегчает формирование описанных ниже микропор, способствующих уменьшению изменения объема вследствие заряда и разряда.

[0033]

Слой покрытия содержит второй твердый электролит. Второй твердый электролит является таким же, что и описанный ниже первый твердый электролит, поэтому его описание будет опущено. Кроме того, второй твердый электролит и первый твердый электролит могут представлять собой один и тот же материал или разные материалы. Согласно настоящему изобретению, второй твердый электролит, предпочтительно, представляет собой сульфидный твердый электролит. Это обусловлено тем, что сульфидный твердый электролит представляет собой мягкий материал с содержанием элемента S, в котором во время прессования легко образуются микропоры.

[0034]

Если принять активный материал на основе Si за 100 весовых частей, то содержание второго твердого электролита в слое покрытия будет составлять, например, 1 весовую часть и более, 5 весовых частей и более или 10 весовых частей и более. Кроме того, если принять активный материал на основе Si за 100 весовых частей, то содержание второго твердого электролита в слое покрытия будет составлять, например, 63 весовых части и менее или 41 весовую часть и менее.

[0035]

Слой покрытия, предпочтительно, содержит второй проводящий материал дополнительно ко второму твердому электролиту. Это обусловлено необходимостью повышения электронной проводимости в слое покрытия. Примеры второго проводящего материала могут включать в себя углеродный материал и металлический материал. Примеры углеродного материала могут включать в себя ацетиленовую сажу (acetylene black - АВ), сажу Ketjen black (KB), углеродные нанотрубки (carbon nanotube - CNT) и углеродные нановолокна (carbon nanofiber - CNF). Примеры металлического материала могут включать в себя Ni, Cu, Fe и нержавеющую сталь. Кроме того, второй проводящий материал может иметь, например, форму сферы или волокна.

[0036]

Второй проводящий материал, предпочтительно, имеет большую удельную площадь поверхности. Удельная площадь поверхности второго

проводящего материала составляет, например, 90 м2/г и более, 140 м2/г и более или 370 м2/г и более. При этом удельная площадь поверхности второго проводящего материала составляет, например, 1000 м2/г и менее. Удельную площадь поверхности второго проводящего материала можно определить, например, по методу Брунауэра-Эммета-Теллера (БЭТ).

[0037]

Если принять активный материал на основе Si за 100 весовых частей, то содержание второго проводящего материала в слое покрытия будет составлять, например, 0,1 весовой части и более или 0,5 весовой части и более. Кроме того, если принять активный материал на основе Si за 100 весовых частей, то содержание второго проводящего материала в слое покрытия будет составлять, например, 5 весовых частей и менее или 3 весовых части и менее.

[0038]

Площадь, занимаемая слоем покрытия, составляет, например, 70% и более, 75% и более или 80% и более. Кроме того, площадь, занимаемая слоем покрытия, может составлять, например, 100% или менее. Площадь, занимаемую слоем покрытия, можно определить, например, методом рентгеновской фотоэлектронной спектроскопии (X-ray photoelectron spectroscopy - XFS).

[0039]

Толщина слоя покрытия составляет, например, 0,1 нм и более или 1 нм и более. Кроме того, толщина слоя покрытия составляет, например, 50 нм и менее или 30 нм и менее. Толщину слоя покрытия можно определить наблюдением под просвечивающим электронным микроскопом (transmittance electron microscope - ТЕМ).

[0040]

Содержание активного материала анода в анодном слое составляет, например, 20 масс. % и более, 30 масс. % и более или 40 масс. % и более. Кроме того, содержание активного материала анода составляет, например, 80 масс. % и менее, 70 масс. % и менее или 60 масс. % и менее.

[0041]

(2) Первый твердый электролит

При необходимости анодный слой может содержать первый твердый электролит. Первый твердый электролит представляет собой твердый электролит, отличающийся от твердого электролита (второго твердого электролита), входящего в состав слоя покрытия покрытого активного материала.

[0042]

Примеры первого твердого электролита могут включать в себя неорганический твердый электролит, в частности, сульфидный твердый электролит, оксидный твердый электролит, нитридный твердый электролит и галогенидный твердый электролит.

[0043]

Сульфидный твердый электролит может представлять собой, например, твердый электролит, содержащий элемент Li, элемент X (X является, по меньшей мере, одним из элементов Р, As, Sb, Si, Ge, Sn, В, Al, Ga и In), и элемент S. Кроме того, сульфидный твердый электролит может дополнительно содержать, по меньшей мере, один из элемента О и элемента галогена. Элемент галогена может представлять собой, например, элемент F, элемент Cl, элемент Br и элемент I.

[0044]

Сульфидный твердый электролит, предпочтительно, содержит ионный проводник, в состав которого входит элемент Li, элемент А (А представляет собой, по меньшей мере, один из элементов Р, As, Sb, Si, Ge, Al и В) и элемент S. Кроме того, ионный проводник, предпочтительно, имеет высокое содержание Li. Кроме того, ионный проводник, предпочтительно, имеет ортозамещенную анионную структуру (структура PS43-, структура SiS44-, структура GeS44-, структура AlS33- и структура BS33-) в качестве основного компонента аниона, что обусловлено ее высокой химической стабильностью. Доля ортозамещенной анионной структуры относительно всех анионных структур в ионном проводнике составляет, предпочтительно 70 молярных % и более, более предпочтительно, 90 молярных % и более. Долю ортозамещенной анионной структуры можно определить, например, методами рамановской спектрометрии, ядерно-магнитного резонанса (NMR) и рентгеновской фотоэмиссионной спектроскопии (XPS).

[0045]

Сульфидный твердый электролит может содержать галогенид лития дополнительно к ионному проводнику. Галогенид лития может представлять собой, например, LiF, LiCl, LiBr или LiI, среди которых предпочтительными являются LiCl, LiBr или LiI. Доля LiX (X=F, I, Cl, Br) в сульфидном твердом электролите составляет, например, 5 мол. % и более или 15 мол. % и более. Кроме того, доля LiX составляет, например, 30 мол. % и менее или 25 мол. % и менее.

[0046]

В качестве конкретных примеров сульфидного твердого электролита можно назвать xLi2S⋅(100-x)P2S5 (70≤х≤80) и yLiL⋅zLiBr⋅(100-у-z)(xLi2S⋅(100-x)P2S5) (70≤х≤80, 0≤у≤30, 0≤z≤30).

[0047]

Сульфидный твердый электролит может представлять собой сульфидный твердый электролит на основе стекла или сульфидный твердый электролит на основе стеклокерамики. Сульфидный твердый электролит на основе стекла может быть получен путем стеклования исходного материала. Сульфидный твердый электролит на основе стеклокерамики может быть получен, например, путем термообработки вышеописанного сульфидного твердого электролита на основе стекла.

[0048]

Кроме того, сульфидный твердый электролит, предпочтительно, имеет специфическую кристаллическую структуру. Кристаллическая структура может представлять собой, например, кристаллическую структуру типа тио-LISICON, кристаллическую структуру типа LGPS или кристаллическую структуру типа аргиродит. Примером сульфидного твердого электролита с кристаллической структурой типа тио-LISICON может быть Li(4-x)Ge(1-x)PxS4. Примером сульфидного твердого электролита с кристаллической структурой типа LGPS может быть Li(4-x)Ge(1-x)PxS4 (х удовлетворяет условию 0<х<1). В частности, Sb, Si, Sn, В, Al, Ga, In, Ti, Zr, V и Nb могут использоваться, по меньшей мере, вместо одного из элементов Ge и Р. Кроме того, часть Li может быть замещена элементами Na, K Mg, Са и Zn. Кроме того, часть S может быть замещена галогенами (F, Cl, Br, I). Примером сульфидного твердого электролита с кристаллической структурой типа аргиродит может быть Li7-x-2yPS6-x-yXy, Li8-x-2ySiS6-x-yXy и Li8-x-2yGeS6-x-yXy. В частности, X представляет собой, по меньшей мере, один из элементов F, Cl, Br и I, а х и у удовлетворяют условиям 0≤х и 0≤у, соответственно.

[0049]

Кроме того, примером оксидного твердого электролита может быть твердый электролит, содержащий элемент Li, элемент Y (Y представляет собой, по меньшей мере, один из элементов Nb, В, Al, Si, Р, Ti, Zr, Mo, W и S) и элемент О. В качестве примеров можно назвать твердый электролит гранатового типа, в частности, Li7La3Zr2O12, Li7-xLa3(Zr2-xNbx)O12 (0≤х≤2) и Li5La3Nb2O12; твердый электролит типа перовскит, в частности, (Li, La)TiO3, (Li, La)NbO3 и (Li, Sr)(Ta, Zr)O3; твердый электролит типа назикон, в частности, Li(Al, Ti)(PO4)3 и Li(Al, Ga)(PO4)3; твердый электролит на основе Li-P-O, в частности, Li3PO4 и LIPON (соединение, в котором часть О в Li3PO4 замещена элементом N); и твердый электролит на основе Li-B-O, в частности, Li3BO3 и соединение, в котором часть О в Li3BO3 замещена элементом С. Кроме того, примером нитридного твердого электролита может быть Li3N. Кроме того, примером галогенидного твердого электролита может быть LiCl, LiI, LiBr и Li3YCl6.

[0050]

Примеры формы первого твердого электролита могут включать в себя, например, форму гранул. Средний размер частиц первого твердого электролита конкретно не ограничен и составляет, например, 0,05 мкм и более или 0,1 мкм и более. Кроме того, средний размер частиц первого твердого электролита составляет, например, 50 мкм и менее или 20 мкм и менее. В частности, средний размер частиц первого твердого электролита можно определить как D50 и можно рассчитать по результатам измерения, проведенного, например, с помощью лазерного дифракционного измерителя распределения частиц и растрового электронного микроскопа. В случае измерения с помощью растрового электронного микроскопа желательно использовать большое количество образцов, например, 50 и более или 100 и более. Кроме того, средний размер частиц первого твердого электролита, предпочтительно, превышает средний размер частиц активного материала на основе Si.

[0051]

Содержание первого твердого электролита в анодном слое составляет, например, 1 масс. % и более или 10 масс. % и более. Кроме того, содержание первого твердого электролита в анодном слое составляет, например, 60 масс. % и менее или 50 масс. % и менее.

[0052]

(3) Первый проводящий материал

При необходимости анодный слой может содержать первый проводящий материал. Первый проводящий материал относится к проводящему материалу, который отличается от проводящего материала (второго проводящего материала), входящего в состав слоя покрытия покрытого активного материала. В частности, первый проводящий материал является таким же, что и описанный выше второй проводящий материалу, поэтому его описание будет опущено. Кроме того, первый проводящий материал и второй проводящий материал могут представлять собой один и тот же материал или могут представлять собой разные материалы.

[0053]

Содержание первого проводящего материала в анодном слое составляет, например, 10 масс. % и менее, 7 масс. % и менее или 5 масс. % и менее. Кроме того, содержание первого проводящего материала в анодном слое составляет, например, 0,1 масс. % и более.

[0054]

(4) Связующее

При необходимости анодный слой может содержать связующее. Связующее может представлять собой, например, связующее на основе фтора, в частности, поливинилиденфторид (ПВДФ), политетрафторэтилен (ПТФЭ), сополимер поливинилиденфторид-полигексафторпропилен (ПВДФ-ПГП) и фторкаучук; или связующее на основе каучука, в частности, бутадиеновый каучук, гидрированный бутадиеновый каучук, бутадиен-стирольный каучук (БСК), гидрированный бутадиен-стирольный каучук, бутадиен-нитрильный каучук, гидрированный бутадиен-нитрильный каучук и этилен-пропиленовый каучук. Также можно использовать акриловое связующее.

[0055]

Содержание связующего в анодном слое может составлять, например, 10 масс. % и менее, 5 масс. % и менее или 3 масс. % и менее. Кроме того, содержание связующего в анодном слое составляет, например, 0,1 масс. % и более.

[0056]

(5) Анодный слой

Анодный слой согласно настоящему изобретению, предпочтительно, содержит множество микропор, способствующих подавлению изменения объема вследствие заряда и разряда. В данном случае в поперечном сечении анодного слоя пора площадью 0,1 мкм2 и менее считается микропорой. Согласно настоящему изобретению количество микропор на единицу площади составляет, например, 4 шт./мкм2 и более, 5 шт./мкм2 и более, 6 шт./мкм2 и более, 8 шт./мкм2 и более или 10 шт./мкм2 и более. При этом количество микропор на единицу площади конкретно не ограничено, например, оно может составлять 100 шт./мкм2 и менее.

[0057]

Количество микропор на единицу площади можно измерить следующим способом. Сначала раскрывают поперечное сечение анодного слоя и просматривают его под автоэмиссионным растровым электронным микроскопом полевого типа (field emission type scanning electron microscope - FE-SEM) в условиях 20000-кратного увеличения и размера анализируемой области 4 на 6 мкм. После этого визуально определяют поры (пустоты). При этом поры определяют независимо от размера пор. В частности, поры размером приблизительно 0,0003 мкм2 и более можно визуально различить как поры. Далее, для указанных пор путем обработки изображения определяют площадь каждой поры, чтобы найти количество микропор (пор площадью 0,1 мкм2 и менее) на единицу площади (1 мкм2). Предпочтительно, если количество микропор на единицу площади определяют по множеству снимков, полученных с помощью растрового электронного микроскопа, при этом количество таких снимков составляет, например, 10 и более, 100 и более или 300 и более.

[0058]

Кроме того, толщина анодного слоя составляет, например, 0,1 мкм и более и 1000 мкм и менее.

[0059]

2. Катодный слой

Катодный слой представляет собой слой, содержащий, по меньшей мере, активный материал катода. Кроме того, при необходимости катодный слой может содержать, по меньшей мере, один из твердого электролита, проводящего материала и связующего.

[0060]

Катодный активный материал представляет собой активный материал, в котором реакции заряда и разряда протекают при меньшем потенциале по сравнению с активным материалом на основе Si. Примером катодного активного материала может быть оксид типа каменной соли, в частности, LiCoO2, LiNiO2, LiNi1-x-yMnxCoyO2 (0<х, 0<у), LiVO2 и LiCrO2; оксид типа шпинели, в частности, LiMn2O4, Li1+xMn2-x-yMyO4 (х+у<2, где М представляет собой, по меньшей мере, один из элементов Al, Mg, Со, Fe, Ni и Zn) и Li2NiMn3O8; титанат лития, в частности, Li4Ti5O12; фосфат металлического лития, в частности, LiMPO4 (где М представляет собой, по меньшей мере, один из элементов Fe, Mn, Со и Ni); оксид переходного металла, в частности, V2O5 и МоО3; сульфид титана, в частности, TiS2; углеродный материал, в частности, микрошарики мезоуглерода (mesocarbon microbeads - МСМВ), высокоориентированный пиролитический графит (highly oriented pyrolytic graphite - HOPG), графит, твердый углерод и мягкий углерод.

[0061]

Согласно настоящему изобретению, катодный активный материал, предпочтительно, представляет собой оксидный активный материал. Это обусловлено тем, что оксидные активные материалы обычно обладают высокой емкостью.

[0062]

Кроме того, на поверхности катодного активного материала может быть сформирован защитный слой, содержащий ионопроводящий оксид Li. Причиной для этого является предотвращение реакции катодного активного материала с твердым электролитом. Примером ионопроводящего оксида Li может быть Li3BO3, LiBO2, Li2CO3, LiAlO2, Li4SiO4, Li2SiO3, Li3PO4, Li2SO4, Li2TiO3, Li4Ti5O12, Li2Ti2O5, Li2ZrO3, LiNbO3, Li2MoO4 и Li2WO4. Площадь, занимаемая защитным слоем, составляет, например, 70% и более, 80% и более или 90% и более. Толщина защитного слоя покрытия составляет, например, 0,1 нм и более или 1 нм и более. Кроме того, толщина защитного слоя составляет, например, 100 нм и менее или 20 нм и менее.

[0063]

Катодный активный материал может иметь, например, форму гранул. Средний размер частиц катодного активного материала конкретно не ограничен и составляет, например, 10 нм и более или 100 нм и более. Кроме того, средний размер частиц катодного активного материала составляет, например, 50 мкм и менее или 20 мкм и менее. В частности, средний размер частиц катодного активного материала можно определить как D50 и рассчитать по результатам измерения, проведенного, например, при помощи лазерного дифракционного измерителя распределения частиц и растрового электронного микроскопа. В случае измерения с помощью растрового электронного микроскопа количество желательно использовать большое количество образцов, например, 50 и более или 100 и более.

[0064]

Содержание катодного активного материала в катодном слое составляет, например, 20 масс. % и более, 30 масс. % и более или 40 масс. % и более. Кроме того, содержание катодного активного материала составляет, например, 80 масс. % и менее, 70 масс. % и менее или 60 масс. % и менее.

[0065]

Содержание твердого электролита, проводящего материала и связующего, используемых в катодном слое, соответствует таковым, описанным выше в «1. Анодный слой», и, таким образом, их описание здесь будет опущено.

[0066]

Толщина катодного слоя составляет, например, 0,1 мкм и более и 1000 мкм и менее.

[0067]

3. Слой твердого электролита

Слой твердого электролита представляет собой слой, образованный между катодным слоем и анодным слоем и содержащий, по меньшей мере, твердый электролит и при необходимости, возможно, связующее. Содержание твердого электролита и связующего соответствует таковым, описанным выше в «1. Анодный слой», и, таким образом, их описание здесь будет опущено. Также, толщина слоя твердого электролита составляет, например, 0,1 мкм и более и 1000 мкм и менее.

[0068]

4. Прочие компоненты

Полностью твердотельная батарея согласно настоящему изобретению содержит, по меньшей мере, вышеописанные анодный слой, катодный слой и слой твердого электролита, и обычно дополнительно содержит коллектор катодного тока для сбора токов катодного слоя и коллектор анодного тока для сбора токов анодного слоя. Материалом для коллектора катодного тока может быть, например, нержавеющая сталь, алюминий, никель, железо, титан и углерод. С другой стороны, материалом для коллектора анодного тока может быть, например, нержавеющая сталь, медь, никель и углерод. В частности, толщину и форму коллектора катодного и коллектора анодного тока, предпочтительно, выбирают в соответствии с областью применения полностью твердотельной батареи.

[0069]

Кроме того, полностью твердотельная батарея согласно настоящему изобретению может дополнительно содержать ограничительный зажим, прилагающий ограничивающее давление к катодному слою, слою твердого электролита и анодному слою в направлении их толщины. В качестве ограничительного зажима можно использовать известный зажим. Ограничивающее давление составляет, например, 0,1 МПа и более, 1 МПа и более или 5 МПа и более. Кроме того, ограничивающее давление составляет, например, 100 МПа и менее, 50 МПа и менее или 20 МПа и менее.

[0070]

5. Полностью твердотельная батарея

Полностью твердотельная батарея согласно настоящему изобретению, по существу, представляет собой батарею, в которой ион металла проходит между катодным слоем и анодным слоем, и, предпочтительно, представляет собой литий-ионную батарею. Также, полностью твердотельная батарея согласно настоящему изобретению может быть первичной или вторичной батареей, но, предпочтительно, является вторичной батареей с возможностью многократного заряда и разряда для использования, например, в качестве автомобильного аккумулятора. Вторичная батарея подразумевает возможность ее использования в качестве первичной батареи (с целью однократного заряда).

[0071]

Кроме того, полностью твердотельная батарея согласно настоящему изобретению может представлять собой одиночную батарею или многослойную батарею. Многослойная батарея может представлять собой многослойную батарею монополярного типа (параллельное соединение слоев) или биполярного типа (последовательное соединение слоев). Полностью твердотельная батарея может иметь, например, форму монеты, пластины, цилиндра или квадрата.

[0072]

Б. Способ изготовления полностью твердотельной батареи На ФИГ. 2 изображена блок-схема, поясняющая пример способа изготовления полностью твердотельной батареи согласно настоящему изобретению. Согласно ФИГ. 2 сначала подготавливают именно активный материал на основе Si (этап подготовки). После этого формируют анодный слой с использованием анодной смеси, содержащей упомянутый активный материал на основе Si и первый твердый электролит (этап формирования анодного слоя). Кроме того, с использованием известного способа формируют катодный слой и слой твердого электролита (этап формирования катодного слоя, этап формирования слоя твердого электролита). Катодный слой, слой твердого электролита и анодный слой наслаивают в указанном порядке, чтобы получить полностью твердотельную батарею. При этом не предусмотрено каких-либо ограничений для технологий формирования и наложения каждого слоя.

[0073]

Согласно настоящему изобретению, анодный слой формируется с использованием именно активного материала на основе Si, что позволяет получить полностью твердотельную батарею с пониженным изменением объема вследствие заряда и разряда.

[0074]

1. Этап подготовки

На этапе подготовки подготавливают именно активный материал на основе Si. Согласно настоящему изобретению, вышеописанный слой покрытия может быть сформирован на поверхности активного материала на основе Si. Это означает, что имеется возможность для подготовки вышеописанного покрытого активного материала. Покрытый активный материал может быть изготовлен самостоятельно или приобретен из других источников.

[0075]

Согласно настоящему изобретению, является предпочтительным, если смесь, содержащая активный материал на основе Si и второй твердый электролит, будет подвергнута обработке сдвигом под давлением для формирования на поверхности активного материала на основе Si слоя покрытия, содержащего второй твердый электролит. Таким образом, может быть получен вышеописанный покрытый активный материал.

[0076]

Средний размер частиц активного материала на основе Si в смеси, предпочтительно, меньше среднего размера частиц второго твердого электролита. Отношение (В/А) среднего размера частиц (В) активного материала на основе Si к среднему размеру частиц (А) второго твердого электролита может составлять, например, 0,9 и менее, 0,6 и менее или 0,4 и менее. При этом отношение (В/А) составляет, например, 0,05 и более.

[0077]

Обработка сдвигом под давлением, предпочтительно, представляет собой механическую обработку перемешиванием с вращением лопатки для приложения энергии сдвига под давлением к смеси, находящейся между лопаткой и стенкой контейнера. Обработка сдвигом под давлением с использованием вращающейся лопатки, как правило, представляет собой обработку в отсутствие среды, т.е. обработку, при которой не используется измельчающая среда (в частности, шар и дробь). Соответственно, по сравнению с использованием измельчающей среды, можно снизить степень механических и термических повреждений активного материала на основе Si.

[0078]

Примером устройства для обработки сдвигом под давлением может быть система механосинтеза и система гибридизации. Примером устройства для обработки сдвигом под давлением может быть система NOBILTA™ (производства HOSOKAWA MICRON CORPORATION) или COMPOSI™ (производства NIPPON СОКЕ & ENGINEERING COMPANY, LIMITED). Кроме того, материал лопатки может включать в себя керамику, стекло или металл. Кроме того, обработка сдвигом под давлением может быть сухой обработкой и может быть мокрой обработкой.

[0079]

Окружная скорость лопатки при обработке сдвигом под давлением составляет, например, 6 м/с и более, 9 м/с и более или 26,4 м/с и более. Если окружная скорость лопатки слишком мала, то выполнение покрытия может занять некоторое время, и существует вероятность снижения производительности. При этом окружная скорость лопатки, например, составляет 30 м/с и менее. Если окружная скорость лопатки слишком высока, то размеры охлаждающего устройства увеличиваются, что может привести к увеличению стоимости. При этом окружная скорость лопасти представляет собой окружную скорость крайней внешней точки лопатки, установленной на роторе. Частота вращения лопатки составляет, например, 500 об/мин и более, 1000 об/мин и более или 2000 об/мин и более. При этом, частота вращения лопатки составляет, например, 5000 об/мин и менее или 4000 об/мин и менее.

[0080]

Расстояние между лопаткой и стенкой контейнера составляет, например, 0,1 мм и более, 0,2 мм и более или 0,5 мм и более. При этом расстояние между лопаткой и стенкой контейнера составляет, например, 5 мм и менее или 2 мм и менее. Также время обработки сдвигом под давлением составляет, например, 5 минут и более или 10 минут и более. При этом время обработки сдвигом под давлением составляет, например, 30 минут и менее или 20 минут и менее.

[0081]

2. Этап формирования анодного слоя

Этап формирования анодного слоя представляет собой этап формирования анодного слоя с использованием анодной смеси, содержащей активный материал на основе Si и первый твердый электролит.

[0082]

Анодная смесь содержит, по меньшей мере, активный материал на основе Si и первый твердый электролит, и может дополнительно содержать, по меньшей мере, один из первого проводящего материала и связующего. Как указано выше, слой покрытия может быть сформирован на поверхности активного материала на основе Si. Это означает, что анодная смесь может содержать вышеописанный покрытый активный материал. Эти материалы имеют то же самое содержание, что и таковые, описанные в разделе «А. Полностью твердотельная батарея», поэтому их описание здесь будет опущено.

[0083]

Кроме того, анодная смесь может содержать или не содержать дисперсионную среду. Дисперсионная среда, предпочтительно, обладает низкой способностью к реакции с активным материалом на основе Si и первым твердым электролитом. Дисперсионная среда может представлять собой бутилбутират, дибутиловый эфир и гептан. В частности, анодная смесь, содержащая дисперсионную среду, в некоторых случаях может называться анодной суспензией.

[0084]

Для формирования анодного слоя применяют произвольный способ, известный на уровне техники. Примером способа формирования анодного слоя может служить способ нанесения и сушки анодной суспензии. Анодная суспензия может быть получена, например, замешиванием анодной смеси (анодная смесь, содержащая дисперсионную среду). Для смешивания можно использовать такие средства как ультразвуковой гомогенизатор, шейкер, миксер вращательного типа для тонких пленок, устройство для растворения, смеситель-гомогенизатор, смесительная машина, вальцовая мельница, песочная мельница, растиратель, шаровая мельница, вибрационная мельница и высокоскоростная ударно-отражательная дробилка. Для нанесения анодной суспензии можно использовать способ нанесения ножевым устройством, способ штампованного покрытия, способ нанесения покрытия путем гравирования, способ нанесения покрытия распылением, способ статического нанесения фазы и способ нанесения покрытия с удалением излишков с помощью планки.

[0085]

Согласно настоящему изобретению анодный слой, предпочтительно, формируют прессованием анодной смеси в форме слоя. Давление прессования составляет, например, 0,5 тонн/см2 и более, 1 тонн/см2 и более или 2 тонн/см2 и более. При этом давление прессования составляет, например, 10 тонн/см2 и менее. Для прессования можно использовать способы прессования плоскими плитами или валком. Кроме того, во время прессования может выполняться термообработка.

[0086]

3. Прочие этапы

Способ изготовления полностью твердотельной батареи согласно настоящему изобретению обычно содержит этап формирования катодного слоя и этап формирования слоя твердого электролита. Для этапа формирования катодного слоя и слоя твердого электролита можно использовать, соответственно, произвольный способ, известный на уровне техники. Кроме того, полностью твердотельная батарея, полученная в результате выполнения этих этапов, имеет то же самое содержание, что и таковая, описанная выше в разделе «А. Полностью твердотельная батарея».

[0087]

Кроме того, настоящим изобретением предложен также способ изготовления анодного активного материала для полностью твердотельной батареи, причем данный способ содержит вышеописанный этап подготовки. В этом случае анодный активный материал для полностью твердотельной батареи, предпочтительно, представляет собой описанный выше покрытый активный материал. Кроме того, настоящим изобретением предложен способ изготовления анодного слоя для полностью твердотельной батареи, причем данный способ содержит вышеописанный этап подготовки и этап формирования анодного слоя.

[0088]

Кроме того, настоящее изобретение не ограничено этими вариантами осуществления. Данные варианты осуществления являются иллюстративными, и любые другие варианты подразумеваются включенными в технический объем настоящего изобретения, если они по существу соответствуют технической идее, описанной в формуле настоящего изобретения, и предлагают аналогичное действие и эффект.

Примеры

[0089]

[Пример 1]

<Изготовление анодной структуры>

Сначала подготавливают анодный активный материал (частица Si, средний размер частиц: 0,19 мкм), сульфидный твердый электролит (10LiI-15LiBr-75 (0.75Li2S-0.25P2S5), средний размер частиц: 0,5 мкм), проводящий материал (углеродное волокно, выращенное из газовой фазы) и связующее (поливинилиденфторид). Пропорции этих компонентов выбирают таким образом, чтобы отношение анодный активный материал : сульфидный твердый электролит : проводящий материал: связующее вещество составляло 52,7:40,9:4,2:2,1 по массе, после чего компоненты смешивают с дисперсионной средой (гептан). Полученную смесь диспергируют ультразвуковым гомогенизатором (US-50 производства SMT Corporation) для получения анодной суспензии. Полученную суспензию наносят на коллектор анодных токов (медная фольга) и высушивают при 100°С в течение 30 минут. После этого изделие вырубают до размера 1 см2, чтобы получить анодную структуру, содержащую анодный слой и коллектор анодных токов. Толщина анодного слоя составила 31 мкм.

[0090]

<Изготовление катодной структуры>

Сначала подготавливают катодный активный материал (LiNi1/3Co1/3Mn1/3O2), сульфидный твердый электролит (10LiI-15LiBr-75(0.75Li2S-0.25P2S5)), проводящий материал (углеродное волокно, выращенное из газовой фазы) и связующее (поливинилиденфторид). Пропорции этих компонентов выбирают таким образом, чтобы отношение катодный активный материал: сульфидный твердый электролит: проводящий материал: связующее вещество составляло 84,7:13,4:1,3:0,6 по массе, после чего компоненты смешивают с дисперсионной средой (гептан). Полученную смесь диспергируют ультразвуковым гомогенизатором (UH-50 производства SMT Corporation) для получения катодной суспензии. Полученную катодную суспензию наносят на коллектор катодных токов (алюминиевая фольга) и высушивают при 100°С в течение 30 минут. После этого изделие вырубают до размера 1 см2, чтобы получить катодную структуру, содержащую катодный слой и коллектор катодных токов. Толщина катодного слоя составила 50 мкм.

[0091]

<Изготовление полностью твердотельной батареи>

Сульфидный твердый электролит (10LiI-15LiBr-75(0.75Li2S-0.25P2S5)) помещают в керамический цилиндр с внутренним диаметром 1 см2 и прессуют с давлением 4 тонн/см2 для получения слоя твердого электролита (толщиной 15 мкм). Катодную структуру и анодную структуру располагают таким образом, чтобы полученный слой твердого электролита оказался между ними, и прессуют с давлением 4 тонн/см2. После этого на катодную и анодную стороны соответственно помещают стержень из нержавеющей стали и обжимают с давлением 5 МПа для получения полностью твердотельной батареи.

[0092]

[Сравнительный пример 1]

Полностью твердотельная батарея изготовлена аналогично Примеру 1 за исключением того, что в качестве анодного активного материала использовалась частица Si (средний размер частиц: 2,6 мкм).

[0093]

[Пример 2]

Покрытый активный материал был изготовлен с использованием машины для комплексообразования частиц (NOB-MINI производства HOSOKAWA MICRON CORPORATION). В контейнер для обработки вводят 20 г анодного активного материала (частицы Si, средний размер частиц: 0,19 мкм), 4,74 г сульфидного твердого электролита (10LiI-15LiBr-75(0.75Li2S-0.25P2S5), средний размер частиц: 0,5 мкм) и 0,2 г проводящего материала (шаровидный углерод, удельная площадь поверхности: 93 м2/г). Обработку сдвигом под давлением для чтобы получения покрытого активного материала выполняют в следующих условиях: расстояние между вращающейся лопаткой ротора и стенкой внутри контейнера для обработки: 1 мм, давление: 100 Па, окружная скорость лопатки 26,4 м/с, длительность обработки: 12,5 минут.

[0094]

Полностью твердотельная батарея изготовлена аналогично Примеру 1 за исключением того, что в качестве анодного активного материала использовался полученный покрытый активный материал. При этом в Примере 2 количество сульфидного твердого электролита, используемого для изготовления анодной суспензии, выбрано таким образом, чтобы доля анодного активного материала в анодном слое была такой же, как и в Примере 1.

[0095]

[Примеры 3-5]

Полностью твердотельная батарея изготовлена аналогично Примеру 2, за исключением того, что в качестве проводящего материала, используемого в покрытом активном материале, использовали соответственно шаровидный углерод (удельная площадь поверхности: 142 м2/г), шаровидный углерод (удельная площадь поверхность: 370 м2/г) и волокнистый углерод (удельная площадь поверхности: 500 м2/г).

[0096]

[Оценка]

<Наблюдение под растровым электронным микроскопом>

Покрытый активный материал, изготовленный согласно Примеру 2, исследовали под растровым электронным микроскопом (SEM). Результат представлен на ФИГ. 3. Как показано на ФИГ. 3, было подтверждено, что на поверхности частицы Si образовался тонкий слой покрытия. При этом на ФИГ. 3 сульфидный твердый электролит, входящий в состав слоя покрытия, показан белым цветом на поверхности частицы Si. Толщина слоя покрытия составила примерно 100 нм.

[0097]

Кроме того, поперечные сечения анодных слоев (после прессования), сформированных в Примерах 1, 2 и Сравнительном примере 1, исследовали под растровым электронным микроскопом полевого типа (FE-SEM). Результаты показаны на ФИГ. 4 - ФИГ. 6, соответственно. Как показано на ФИГ. 4 и ФИГ. 5, подтвердилось, что в Примерах 1 и 2 образовалось множество микропор (поры площадью 0,1 мкм2 и менее). С другой стороны, как показано на ФИГ. 6, подтвердилось, что в Сравнительном примере 1 образовалось небольшое количество микропор; частицы Si большого размера контактировали друг с другом, в результате чего образовывались мостики.

[0098]

Таким образом, на снимках, полученных под растровым электронным микроскопом полевого типа (увеличение: 20000-кратное, область анализа: 4 на 6 мкм), поры (пустоты) наблюдаются визуально. Для классификации пор площадь каждой указанной поры определялась с помощью обработки изображения. Эту операцию выполняли многократно для получения гистограммы. Результаты представлены на ФИГ. 7. Как следует из ФИГ. 7, подтверждается тот факт, что количество микропор в Примерах 1 и 2 было больше, чем в Сравнительном примере 1. В частности, количество микропор в Примере 2 было заметно выше, чем таковое в Примере 1. Также по этим результатам было определено количество микропор на единицу площади (шт./мкм2). Результаты представлены в Таблице 1.

[0099]

<Относительное повышение ограничивающего давления>

Многослойная ячейка получена наслоением четырех полностью твердотельных батарей, изготовленных согласно Примерам 1, 2 и Сравнительному примеру 1 соответственно. Ограничивающее давление при этом соответствовало указанному выше. Относительное повышение ограничивающего давления во время первой зарядки измеряли с использованием полученных многослойных ячеек. В частности, ограничивающее давление многослойных ячеек контролировали с постоянным шагом; с шагом 0,1С ячейки заряжали до напряжения 4,5 В, и ограничивающее давление измеряли при напряжении 4,5 В. Отношение ограничивающего давления при напряжении 4,5 В к ограничивающему давлению в состоянии перед зарядкой принимается как относительное повышение ограничивающего давления. Результаты представлены на ФИГ. 8, ФИГ. 9 и в Таблице 1.

[0100]

[0101]

Как показано на ФИГ. 8 и в Таблице 1, подтвердилось, что относительное повышение ограничивающего давления в Примерах 1 и 2 было ниже, чем в Сравнительном примере 1. Вероятно, это обусловлено подавлением образования мостиков между частицами Si благодаря малому среднему размеру частиц Si. Кроме того, как показано на ФИГ. 8 и в Таблице 1, подтвердилось наличие корреляции между количеством микропор на единицу площади и относительным повышением ограничивающего давления. В частности, относительное повышение ограничивающего давления уменьшается с увеличением количества микропор. Таким образом, подтвердилось, что увеличение количества микропор, присутствующих в анодном слое, является эффективным для снижения относительного повышения ограничивающего давления. В частности, количество микропор в Примере 2 было заметно выше, чем таковое в Сравнительном примере 1. Это обусловлено, в частности, тем, что в Примере 2 использовался покрытый активный материал. В частности, тонкий слой покрытия был сформирован на поверхности частицы Si в Примере 2, и прессование предположительно привело к уплотнению слоя покрытия и, следовательно, к образованию большого количества микропор.

[0102]

<Измерение площади>

Измерение с помощью рентгеновской фотоэлектронной спектроскопии (XPS) выполняли в отношении покрытого активного материала, изготовленного согласно Примеру 2, а отношение элементов (element ratio - ER) измеряли по максимальной площади поперечного сечения каждого элемента. На основе значения ER каждого элемента определяли площадь, занимаемую слоем покрытия, по приведенной ниже формуле. При этом знаменатель приведенной ниже формулы соответствует количеству всех элементов в покрытом активном материале, а числитель приведенной ниже формулы соответствует количеству всех элементов в слое покрытия:

Площадь, занимаемая слоем покрытия (%)=(ERP+ERS+ERBr+ERI+ERC) / (ERSi+ERP+ERS+ERBr+ERI+ERC).

В результате площадь, занимаемая слоем покрытия в покрытом активном материале, изготовленном согласно Примеру 2, составила 85%. При этом в анодном слое анодной структуры, изготовленной согласно Примеру 1, сульфидный твердый электролит и проводящий материал занимали 69% поверхности частицы Si.

[0103]

<Оценка внутреннего сопротивления>

Оценка внутреннего сопротивления методом DC-IR была выполнена для всех полностью твердотельных батарей, изготовленных согласно Примерам 2-5. В частности, напряжение холостого хода всех полностью твердотельных батарей было выставлено на 3,7 В, после чего напряжение измерялось, когда батареи разряжались током 17,2 мА в течение 10 секунд. Внутреннее сопротивление определяли по изменению напряжения от напряжения холостого хода. Результаты представлены на ФИГ. 10 и в Таблице 2.

[0104]

[0105]

Как следует из ФИГ. 10 и Таблицы 2, подтвердилось наличие тенденции, что с увеличением удельной площади поверхности проводящего материала уменьшается внутреннее сопротивление. Это можно объяснить увеличением площади контакта проводящего материала с активным анодным материалом благодаря большой удельной площади поверхности проводящего материала. В частности, подтвердилось, что внутреннее сопротивление заметно уменьшалось, когда удельная площадь поверхности проводящего материала составляла 370 м2/г и более.

Перечень ссылочных позиций

[0106]

1 катодный слой

2 анодный слой

3 слой твердого электролита

4 коллектор тока катода

5 коллектор тока анода

10 полностью твердотельная батарея.

Изобретение относится к области электротехники, а именно к полностью твердотельным литиевым батареям с пониженным изменением объема, вследствие заряда и разряда, а также к способу их изготовления. Предложенная твердотельная батарея содержит катодный слой, анодный слой и слой твердого электролита, сформированный между катодным и анодным слоями, причем анодный слой содержит активный материал на основе Si, средний размер частиц которого составляет менее 2,6 мкм, и первый твердый электролит. В предложенном способе, после размещения слоя твердого электролита между анодным и катодным слоями, полученную структуру обжимают с давлением 5 МПа для получения полностью твердотельной батареи. Активный материал анодного слоя при высокой удельной площади поверхности проводящего материала имеет тенденцию снижения внутреннего сопротивления. Повышение удельной энергоемкости батареи является техническим результатом изобретения. 2 н. и 9 з.п. ф-лы, 10 ил., 2 табл., 5 пр.

1. Полностью твердотельная батарея, отличающаяся тем, что она содержит катодный слой, анодный слой и слой твердого электролита, образованный между катодным слоем и анодным слоем; в которой

анодный слой содержит активный материал на основе Si, средний размер частиц которого составляет менее 2,6 мкм, и первый твердый электролит.

2. Полностью твердотельная батарея по п. 1, отличающаяся тем, что на поверхности активного материала на основе Si сформирован слой покрытия, содержащий второй твердый электролит.

3. Полностью твердотельная батарея по п. 2, отличающаяся тем, что площадь, занимаемая слоем покрытия, составляет 70% и более.

4. Полностью твердотельная батарея по п. 2 или 3, отличающаяся тем, что толщина слоя покрытия составляет 30 нм и менее.

5. Полностью твердотельная батарея по любому из пп. 2-4, отличающаяся тем, что слой покрытия содержит проводящий материал.

6. Полностью твердотельная батарея по п. 5, отличающаяся тем, что удельная площадь поверхности проводящего материала составляет 370 м2/г и более.

7. Полностью твердотельная батарея по любому из пп. 1-6, отличающаяся тем, что в поперечном сечении анодного слоя, если поры площадью 0,1 мкм2 и менее считаются микропорами, количество микропор на единицу площади составляет 5 шт./мкм2 и более.

8. Способ изготовления полностью твердотельной батареи, содержащей катодный слой, анодный слой и слой твердого электролита, образованный между катодным слоем и анодным слоем; причем способ содержит следующие этапы:

этап подготовки по подготовке активного материала на основе Si, средний размер частиц которого составляет менее 2,6 мкм, и

этап формирования анодного слоя по формированию анодного слоя с использованием анодной смеси, содержащей активный материал на основе Si и первый твердый электролит.

9. Способ изготовления полностью твердотельной батареи по п. 8, отличающийся тем, что на этапе подготовки смесь, содержащую активный материал на основе Si и второй твердый электролит, подвергают обработке сдвигом под давлением для формирования слоя покрытия, содержащего второй твердый электролит на поверхности активного материала на основе Si.

10. Способ изготовления полностью твердотельной батареи по п. 9, отличающийся тем, что в смеси средний размер частиц активного материала на основе Si меньше среднего размера частиц второго твердого электролита.

11. Способ изготовления полностью твердотельной батареи по п. 9 или 10, отличающийся тем, что окружная скорость при обработке сдвигом под давлением составляет 26,4 м/с и более.

| CN 106785003 A, 31.05.2017 | |||

| JP 2014154407 A, 25.08.2014 | |||

| СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК Si ТОНКОПЛЕНОЧНОГО АНОДА ДЛЯ ЛИТИЕВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2004 |

|

RU2327254C1 |

| JP 2016207418 A, 08.12.2016 | |||

| JP 2012243644 A, 10.12.2012 | |||

| JP 2013069416 A, 8.04.2013 | |||

| US 2017365843 A1, 21.12.2017. | |||

Авторы

Даты

2020-02-04—Публикация

2019-07-25—Подача