ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники

[0001] Настоящее изобретение относится к полностью твердотельной аккумуляторной батарее и способу изготовления полностью твердотельной аккумуляторной батареи.

2. Раскрытие предшествующего уровня техники

[0002]В последние годы были разработаны различные полностью твердотельные аккумуляторные батареи в качестве источников питания для мобильных устройств, автомобилей и иных подобных потребителей.

[0003]Например, в опубликованной не рассмотренной японской патентной заявке 2017-204377 (JP 2017-204377 A) раскрыта полностью твердотельная аккумуляторная батарея, в которой уложены в стопу два или более батарейных блока. Каждый батарейный блок содержит, по меньшей мере, токовый коллектор первого электрода, слой активного вещества первого электрода, слой твердого электролита, слой активного вещества второго электрода, токовый коллектор второго электрода, слой активного вещества второго электрода, слой твердого электролита и слой активного вещества первого электрода, уложенные в стопу в указанном порядке. Второй электрод является электродом противоположной полярности для первого электрода. Полностью твердотельная аккумуляторная батарея содержит клеящее вещество для скрепления токового коллектора первого электрода батарейного блока с другим батарейным блоком, последовательно уложенным на токовый коллектор.

[0004]В опубликованной не рассмотренной японской патентной заявке 2018-073665 (JP 2018-073665 A) раскрыта сульфидная полностью твердотельная аккумуляторная батарея, содержащая, по меньшей мере, один единичный элемент, по меньшей мере, один теплопоглощающий слой, и корпус батареи, в котором размещены единичный элемент и теплопоглощающий слой. Единичный элемент содержит сульфидный твердый электролит. Теплопоглощающий слой содержит, по меньшей мере, один вид органического теплопоглощающего материала из группы, в которую входит сахарный спирт и углеводород. Теплопоглощающий слой не содержит неорганического гидрата.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005]Чтобы в полностью твердотельной аккумуляторной батарее могла протекать электрохимическая реакция, необходимо скрепить полностью твердотельную аккумуляторную батарею под заранее заданным давлением скрепления. Проведенные исследования выявили проблему, заключающуюся в уменьшении рабочей емкости в том случае, если полностью твердотельная аккумуляторная батарея не скреплена под высоким давлением скрепления порядка 5-10 МПа.

[0006]Если полностью твердотельная аккумуляторная батарея скреплена под высоким давлением скрепления, как было раскрыто выше, необходимо предусмотреть большой скрепляющий элемент, способный обеспечить высокое давление скрепления. Поэтому возникает проблема, связанная с уменьшением общей энергоемкости полностью твердотельной аккумуляторной батареи.

[0007]Настоящим изобретением представлены полностью твердотельная аккумуляторная батарея и способ изготовления полностью твердотельной аккумуляторной батареи, в которых может быть предотвращено снижение рабочей емкости даже в том случае, если полностью твердотельная аккумуляторная батарея скреплена при низком давлении.

[0008]Первый аспект настоящего изобретения относится к полностью твердотельной аккумуляторной батарее, содержащей два или более многослойных батарейных блока, имеющих однополюсную структуру. Каждый из многослойных батарейных блоков содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, которые уложены в стопу в указанном порядке. Слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены клеящим веществом.

Полностью твердотельная аккумуляторная батарея может быть скреплена под давлением скрепления 1,0 МПа или ниже в направлении укладки многослойных батарейных блоков.

Проводящий углерод может быть нанесен на одну сторону слоя первого токового коллектора или на обе стороны слоя первого токового коллектора.

По меньшей мере, в одном из двух или более многослойных батарейных блоков разность между максимальным значением и минимальным значением толщины многослойного корпуса, не содержащего слои первого токового коллектора в многослойном батарейном блоке, может составлять 10 μм и более.

Второй аспект настоящего изобретения относится к способу изготовления полностью твердотельной аккумуляторной батареи, содержащей два или более многослойных батарейных блока, имеющих однополюсную структуру. Каждый из многослойных батарейных блоков содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, которые уложены в стопу в указанном порядке.

Способ содержит следующие этапы:

(a) получение многослойного корпуса, не содержащего слои первого токового коллектора в каждом из многослойных батарейных блоков;

(b) получение каждого из многослойных батарейных блоков путем скрепления слоев первого токового коллектора с соответствующими торцами многослойного корпуса в направлении укладки слоев с помощью клеящего вещества; и

(c) укладка в стопу двух и более многослойных батарейных блоков.

Кроме того, способ может дополнительно содержать этап скрепления полностью твердотельной аккумуляторной батареи под давлением скрепления 1,0 МПа или менее в направлении укладки многослойных батарейных блоков.

Проводящий углерод может быть нанесен на одну сторону слоя первого токового коллектора или на обе стороны слоя первого токового коллектора.

По меньшей мере, в одном из двух и более многослойных батарейных блоков разность между максимальным значением и минимальным значением толщины многослойного корпуса может составлять 10 μм и более.

[0009]В полностью твердотельной аккумуляторной батарее и способе изготовления полностью твердотельной аккумуляторной батареи в соответствии с настоящим изобретением можно предотвратить снижение рабочей емкости даже в том случае, если полностью твердотельная аккумуляторная батарея скреплена при низком давлении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010]Отличительные признаки, преимущества, техническая и промышленная значимость примеров осуществления настоящего изобретения раскрыты ниже со ссылкой на сопроводительные чертежи, в которых одинаковые обозначения относятся к одинаковым элементам:

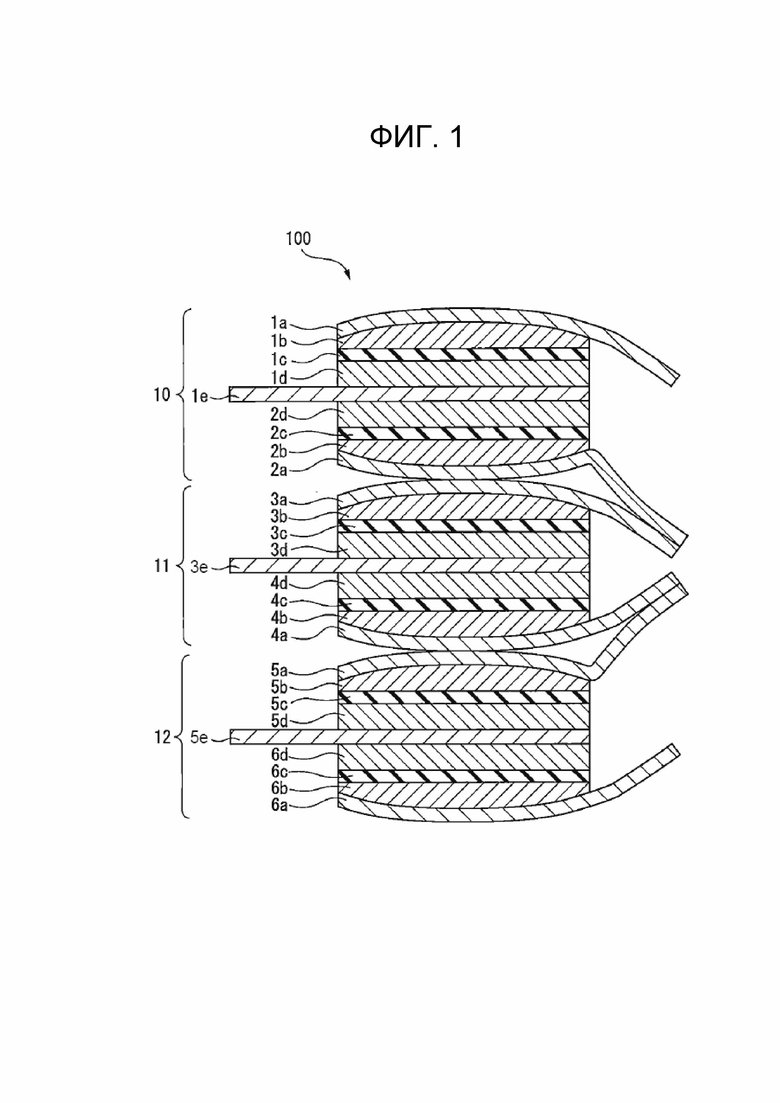

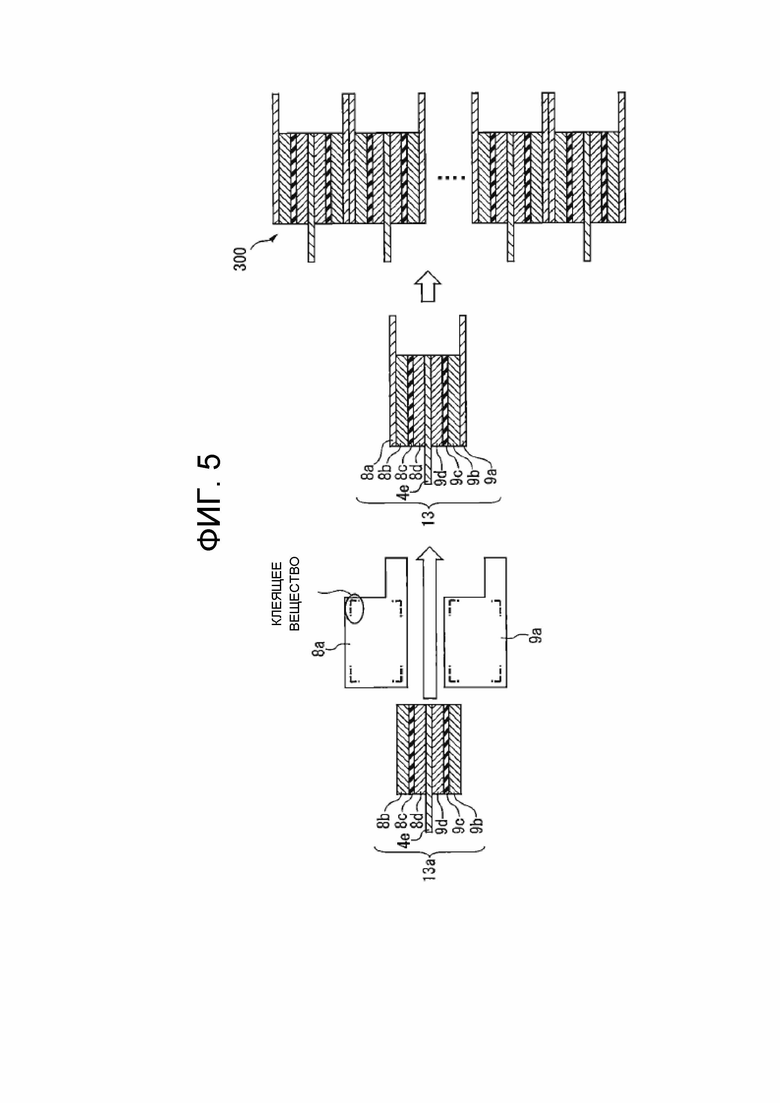

На ФИГ. 1 схематично изображен вид в разрезе, иллюстрирующий один из вариантов осуществления полностью твердотельной аккумуляторной батареи согласно настоящему изобретению;

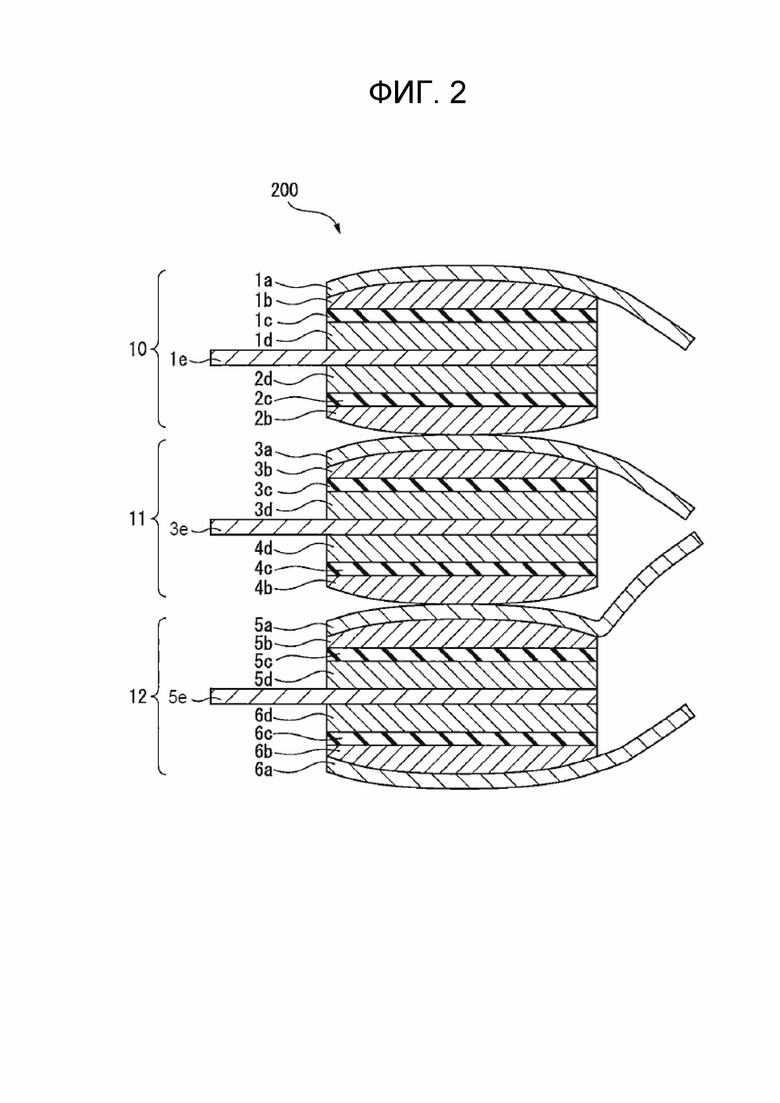

На ФИГ. 2 схематично изображен вид в разрезе, иллюстрирующий один из вариантов осуществления полностью твердотельной аккумуляторной батареи, известной в уровне техники;

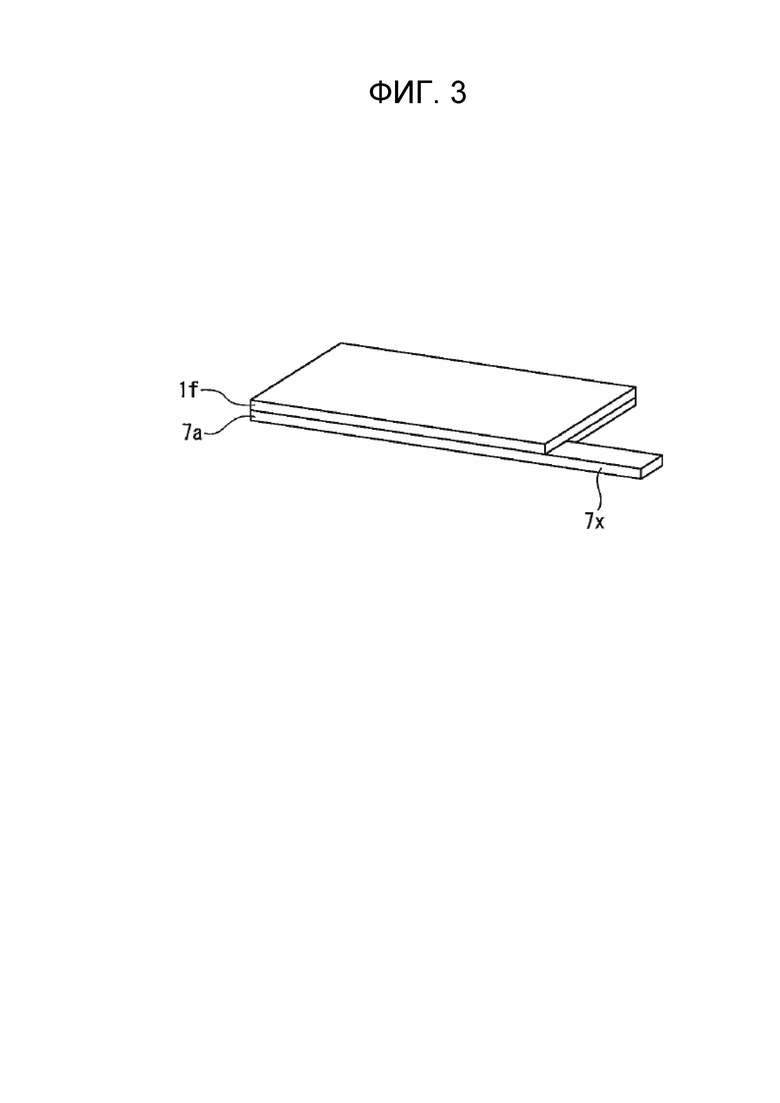

На ФИГ. 3 изображен вид в аксонометрии одного из вариантов осуществления, в котором одна сторона слоя первого токового коллектора покрыта токопроводящим углеродом;

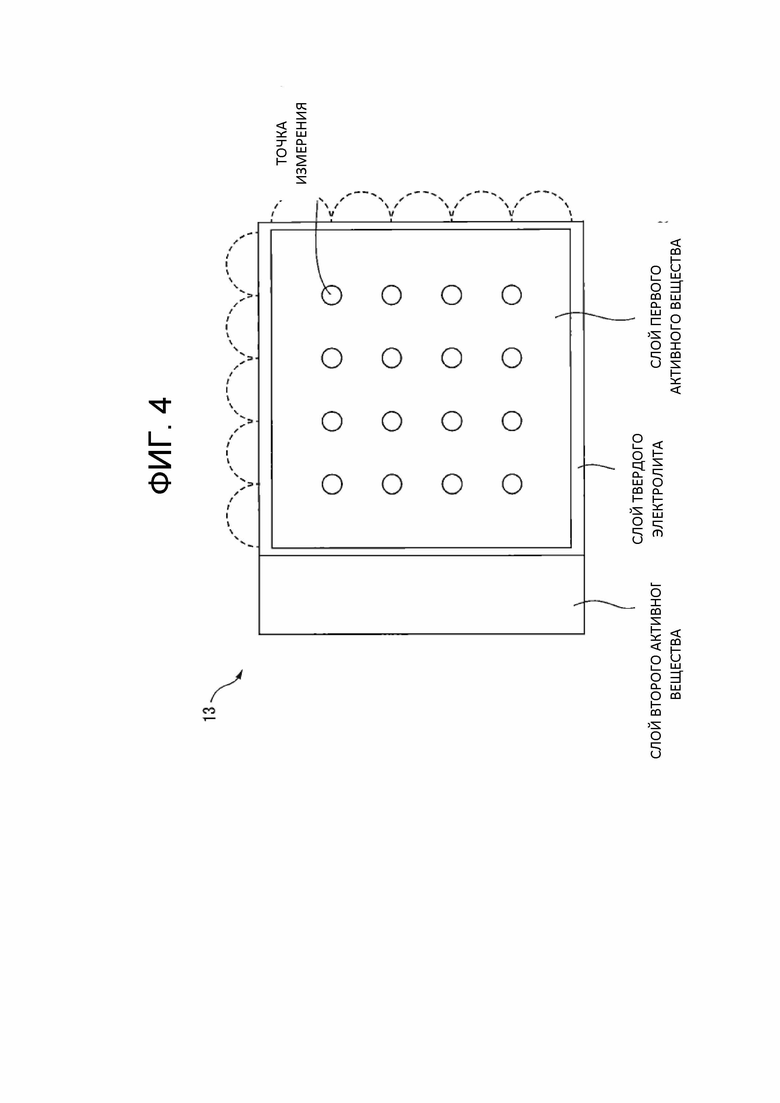

На ФИГ. 4 схематично изображены точки измерения разности между максимальным значением и минимальным значением толщины многослойного корпуса в соответствии с настоящим вариантом осуществления; и

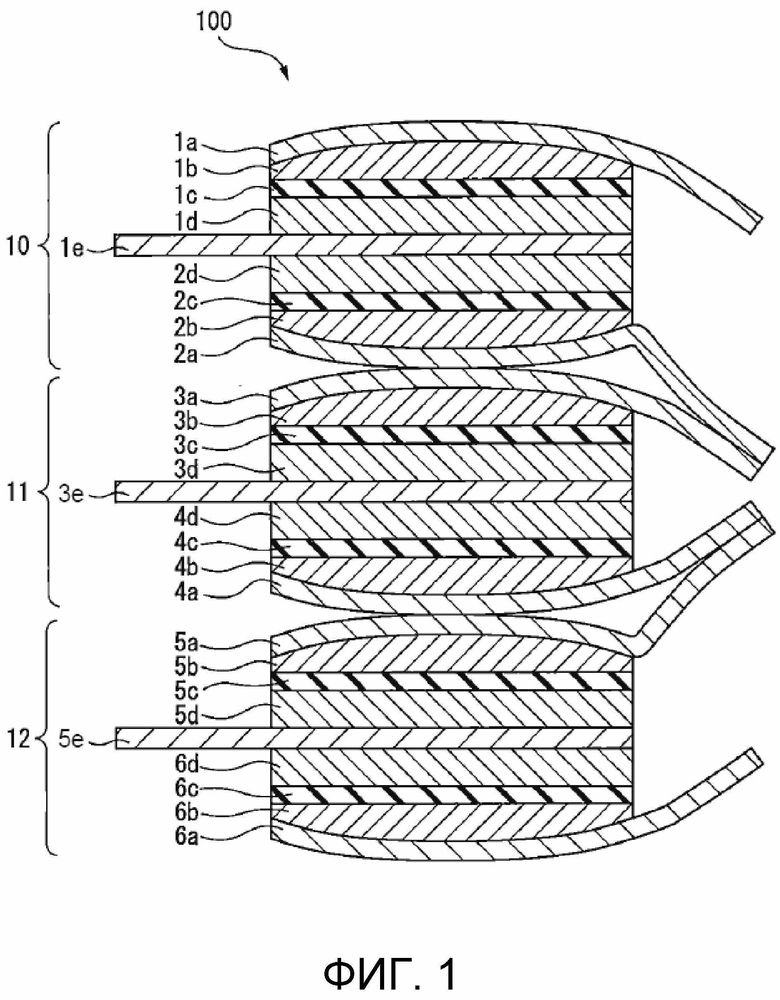

На ФИГ. 5 схематично изображен вид в разрезе, иллюстрирующий одну форму этапов, входящих в способ согласно настоящему изобретению.

ПОДРОБНОЕ РАСКРЫТИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0011]Ниже будет детально раскрыт один из вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи. Для удобства описания одинаковые или аналогичные детали на чертежах представлены одинаковыми условными обозначениями, что позволяет исключить излишнее описание. Все составные элементы варианта осуществления не являются существенными, и эти составные элементы могут быть частично опущены. Следующий вариант осуществления, изображенный на фигурах, иллюстрирует настоящий вариант осуществления и не носит ограничительного характера.

Полностью твердотельная аккумуляторная батарея

[0012]Полностью твердотельная аккумуляторная батарея, согласно настоящему изобретению, содержит два или более многослойных батарейных блока, имеющих однополюсную структуру.

Каждый из многослойных батарейных блоков содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, которые уложены в стопу в указанном порядке.

Слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Два и более многослойных батарейных блока уложены в стопу вместе.

[0013]В настоящем варианте осуществления под «слоем первого токового коллектора» и «слоем первого активного вещества» понимают электроды противоположной полярности для «слоя второго токового коллектора» и «слоя второго активного вещества», соответственно.

[0014]То есть, если «слой первого токового коллектора» и «слой первого активного вещества» представляют собой «слой положительного токового коллектора» и «слой положительного активного вещества», то «слой второго токового коллектора» и «слой второго активного вещества» являются «слоем отрицательного токового коллектора» и «слоем отрицательного активного вещества». Аналогичным образом, если «слой первого токового коллектора» и «слой первого активного вещества» представляют собой «слой отрицательного токового коллектора» и «слой отрицательного активного вещества», то «слой второго токового коллектора» и «слой второго активного вещества» являются «слоем положительного токового коллектора» и «слоем положительного активного вещества».

[0015]На ФИГ. 1 схематично изображен вид в разрезе, иллюстрирующий один из вариантов осуществления полностью твердотельной аккумуляторной батареи согласно настоящему изобретению.

[0016]Полностью твердотельная аккумуляторная батарея 100, изображенная на ФИГ. 1, содержит три многослойных батарейных блока 10, 11 и 12, имеющих однополюсную структуру.

[0017]Многослойный батарейный блок 10 содержит слой 1a первого токового коллектора, слой 1b первого активного вещества, слой 1c твердого электролита, слой 1d второго активного вещества, слой 1e второго токового коллектора, слой 2d второго активного вещества, слой 2c твердого электролита, слой 2b первого активного вещества и слой 2a первого токового коллектора, которые уложены в стопу в указанном порядке.

[0018]Аналогично раскрытому выше многослойному батарейному блоку 10, каждый из многослойных батарейных блоков 11 и 12, соответственно, содержит слои 3a, 3e, 4a токового коллектора, слои 3b, 3d, 4d, 4b активного вещества и слои 3c, 4c твердого электролита, которые вместе уложены в стопу, и слои 5a, 5e, 6a токового коллектора, слои 5b, 5d, 6d, 6b активного вещества, и слои 5c, 6c твердого электролита, которые вместе уложены в стопу. Поэтому подробное описание будет опущено.

[0019]В многослойном батарейном блоке согласно настоящему варианту осуществления слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом.

[0020]Например, на ФИГ. 1, слой 1a первого токового коллектора и слой 1b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 2a первого токового коллектора и слой 2b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 3a первого токового коллектора и слой 3b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 4a первого токового коллектора и слой 4b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 5a первого токового коллектора и слой 5b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 6a первого токового коллектора и слой 6b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом.

[0021]В полностью твердотельной аккумуляторной батарее, согласно настоящему изобретению, снижение рабочей емкости может быть предотвращено, даже в том случае, если полностью твердотельная аккумуляторная батарея скреплена при низком давлении скрепления.

[0022]Низким давлением скрепления считают давление ниже нормального давления, равного 5 МПа. Например, низкое давление скрепления может составлять менее 5,0 МПа, 4,5 МПа или менее, 4,0 МПа или менее, 3,5 МПа или менее, 3,0 МПа или менее, 2,5 МПа или менее, 2,0 МПа или менее, 1,5 МПа или менее, 1,0 МПа или менее, 0,9 МПа или менее, 0,8 МПа или менее, 0,7 МПа или менее, 0,6 МПа или менее, 0,5 МПа или менее, 0,4 МПа или менее, 0,3 МПа или менее, 0,2 МПа или менее, 0,1 МПа или менее, 0,08 МПа или менее.

[0023]Нижнее предельное значение давления скрепления, по существу, не ограничено, но может составлять, например, 0,05 МПа или более, или 0,08 МПа или более.

[0024]Причина, почему полностью твердотельной аккумуляторной батарее согласно настоящему изобретению может быть присущ раскрытый выше эффект, может быть обусловлена, главным образом, тем, что (i) слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом, и (ii) два слоя первого токового коллектора примыкают при укладке в стопу.

[0025]Например, в полностью твердотельной аккумуляторной батарее 100, изображенной на ФИГ. 1, слой 2a первого токового коллектора и слой 2b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 3a первого токового коллектора и слой 3b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 4a первого токового коллектора и слой 4b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Слой 5a первого токового коллектора и слой 5b первого активного вещества, примыкающие при укладке в стопу, скреплены вместе клеящим веществом. Далее два слоя 2a и 3a первого токового коллектора примыкают при укладке в стопу, и два слоя 4a и 5a первого токового коллектора примыкают при укладке в стопу.

[0026]Обширные исследования, проведенные авторами настоящего изобретения, показывают, что даже если полностью твердотельная аккумуляторная батарея была скреплена под низким давлением скрепления, два примыкающие при укладке в стопу слоя первого токового коллектора могут надежно связываться со слоями первого активного вещества, которые при укладке в стопу примыкают к соответствующим слоям первого токового коллектора.

[0027]Например, даже если полностью твердотельная аккумуляторная батарея 100, изображенная на ФИГ. 1, скреплена при низком давлении скрепления, два примыкающие при укладке в стопу слоя 2а и 3а первого токового коллектора могут надежно связываться со слоями 2b и 3b первого активного вещества, которые примыкают при укладке в стопу к соответствующим слоям 2a и 3а первого токового коллектора, а два примыкающие при укладке в стопу слоя 4a и 5а первого токового коллектора могут надежно связываться со слоями 4b и 5b первого активного вещества, которые примыкают при укладке в стопу к соответствующим слоям 4a и 5а первого токового коллектора.

[0028]Во многих полностью твердотельных аккумуляторных батареях, известных в уровне техники (например, полностью твердотельная аккумуляторная батарея, раскрытая в не рассмотренной японской патентной заявке 2017-204377 (JP 2017-204377 A)), один слой первого токового коллектора используется, как единственный, между уложенными в стопу батарейными блоками, в то время как другой слой первого токового коллектора отсутствует.

[0029]На ФИГ. 2 схематично изображен вид в разрезе, иллюстрирующий один из вариантов осуществления полностью твердотельной аккумуляторной батареи, известной в уровне техники.

[0030]В полностью твердотельной аккумуляторной батарее 200, изображенной на ФИГ. 2, один слой 3a первого токового коллектора используется, как единственный, между многослойным батарейным блоком 10 и многослойным батарейным блоком 11, в то время как другой слой первого токового коллектора отсутствует, и один слой 5a первого токового коллектора используется, как единственный, между многослойным батарейным блоком 11 и многослойным батарейным блоком 12, в то время как другой слой первого токового коллектора отсутствует.

[0031]В полностью твердотельной аккумуляторной батарее, известной в уровне техники, один слой первого токового коллектора в недостаточной степени соприкасается, по меньшей мере, с одним из слоев первого активного вещества, примыкающего при укладке в стопу к соответствующим сторонам слоя первого токового коллектора. В результате чего рабочая емкость может снижаться. Если толщина многослойного корпуса, не содержащего токовый коллектор первого электрода в многослойном батарейном блоке, неравномерна, или, в частности, если разность между максимальным значением и минимальным значением толщины достаточно велика, нарушение контакта может проявиться значительно. Разность между максимальным значением и минимальным значением толщины может возникнуть вследствие неравномерного нанесения или прокатки при изготовлении каждого слоя.

[0032]Например, в полностью твердотельной аккумуляторной батарее 200, изображенной на ФИГ. 2, слой 3а первого токового коллектора в недостаточной степени соприкасается со слоем 2b первого активного вещества, примыкающим при укладке в стопу к слою 3а первого токового коллектора, или слой 5а первого токового коллектора в недостаточной степени соприкасается со слоем 4b первого активного вещества, примыкающим при укладке в стопу к слою 5а первого токового коллектора. В результате чего рабочая емкость может снижаться.

[0033]В полностью твердотельной аккумуляторной батарее согласно настоящему изобретению необходимо только, чтобы два примыкающих уложенных в стопу слоя первого токового коллектора соприкасались друг с другом, по меньшей мере, частично. Например, в полностью твердотельной аккумуляторной батарее 100, изображенной на ФИГ. 1, необходимо, чтобы два примыкающих уложенных в стопу слоя 2a и 3a первого токового коллектора, по меньшей мере, частично соприкасались друг с другом, и два примыкающих уложенных в стопу слоя 4a и 5a первого токового коллектора, по меньшей мере, частично соприкасались друг с другом.

Клеящее вещество

[0034]Выбор клеящего вещества не ограничен, тем не менее, оно может представлять собой связующее вещество или термопластичную смолу, в частности, поливинилидендифторид (PVdF), карбоксиметилцеллюлозу (CMC), бутадиеновый каучук (BR) или бутадиен-стирольный каучук (SBR).

[0035]В качестве термопластичной смолы может соответствующим образом использоваться смола, температура плавления или размягчения которой равна или ниже температуры, при которой ухудшаются свойства материалов батареи. Примером термопластичной смолы может служить полиолефиновая смола. В качестве конкретных примеров можно назвать полиэтилен низкой плотности (LDPE) и сополимер этилена и винилацетата (EVA). Выбор термопластичной смолы не ограничивается этими примерами.

[0036]Выбор способа нанесения клеящего вещества на слой первого токового коллектора и на слой первого активного вещества, которые примыкают при укладке в стопу, не ограничен. Способ может предусматривать нанесение связующего вещества или термопластичной смолы только на слой первого токового коллектора, только на слой первого активного вещества или как на слой первого токового коллектора, так и слой первого активного вещества.

[0037]При нанесении клеящего вещества предпочтительна низкая вязкость, так как это позволяет уменьшить толщину клеевого слоя и, тем самым, не увеличивать толщину полностью твердотельной аккумуляторной батареи без необходимости. К предпочтительным примерам клеящего вещества относится связующее вещество с вязкостью 1800 мПа⋅с или менее при нанесении связующего вещества, и термопластичная смола с вязкостью 1800 мПа⋅с или менее при нанесении термопластичной смолы, поскольку при этом толщину клеящего вещества можно уменьшить до 5% или менее от толщины электрода полностью твердотельной аккумуляторной батареи.

[0038]Количество наносимого клеящего вещества, по существу, не ограничено, но, предпочтительно, составляет 0,1 μл/см2 или менее по отношению к площади слоя первого токового коллектора или слоя первого активного вещества, так как это позволяет предотвратить повышение сопротивления аккумуляторной батареи. С точки зрения достижения достаточной прочности скрепления количество наносимого клеящего вещества, предпочтительно, составляет 0,02 μл/см2 или более или 0,05 μл/см2 или более.

Покрытие токопроводящим углеродом

[0039]В многослойном батарейном блоке, согласно настоящему изобретению, одна сторона слоя первого токового коллектора или обе стороны слоя первого токового коллектора могут быть покрыты токопроводящим углеродом.

[0040]Токопроводящий углерод обладает большей гибкостью, чем материал слоя первого токового коллектора. Покрытие одной стороны слоя первого токового коллектора или обеих сторон слоя первого токового коллектора токопроводящим углеродом позволяет увеличить количество точек контакта между слоем первого токового коллектора и примыкающим к нему слоем. То есть, токопроводящий углерод предпочтительнее вследствие эффекта снижения сопротивления на границе раздела между слоем первого токового коллектора и примыкающим к нему слоем, что способствует повышению рабочей емкости.

[0041]На ФИГ. 3 изображен вид в аксонометрии одного из вариантов осуществления, в котором одна сторона слоя первого токового коллектора покрыта токопроводящим углеродом.

[0042]Как показано на ФИГ. 3, слой 7а первого токового коллектора с одной стороны покрыт слоем 1f токопроводящего углерода. На ФИГ. 3 слой 7а первого токового коллектора имеет выступ 7x токового коллектора, выступающий в плоскостном направлении. Выступ 7x токового коллектора может оставаться без покрытия токопроводящим углеродом.

[0043]Если одна сторона слоя первого токового коллектора покрыта токопроводящим углеродом, предпочтительно, чтобы поверхность слоя первого токового коллектора, покрытая токопроводящим углеродом в многослойном батарейном блоке, была обращена к слою первого активного вещества, который примыкает при укладке в стопу к слою первого токового коллектора.

[0044]Толщина пленки покрытия токопроводящего углерода специальным образом не ограничена. Например, толщина может составлять 0,5 μм или более, 1,0 μм или более, 1,5 μм или более, или 2,0 μм или более, и может составлять 15,0 μм или менее, 12,0 μм или менее, 10,0 μм или менее, 8,0 μм или менее, 5,0 μм или менее, 4,0 μм или менее, или 3,0 μм или менее.

[0045]Токопроводящий углерод не имеет конкретных ограничений. В качестве примера токопроводящего углерода можно назвать сажу (в частности, ацетиленовую сажу, Ketjenblack и печную сажу), активированный уголь, графит, углеродное волокно и углеродные нанотрубки.

[0046]Токопроводящий углерод можно смешивать со связующим веществом. Выбор связующего вещества не имеет конкретных ограничений. В качестве примеров связующего вещества можно назвать поливинилидендифторид (PVdF), карбоксиметилцеллюлозу (CMC), бутадиеновый каучук (BR) и бутадиен-стирольный каучук (SBR), а также сочетания этих материалов.

Пластина токового коллектора

[0047]Согласно настоящему изобретению, многослойный батарейный блок может содержать пластину токового коллектора, электрически соединенную, соответственно, со слоем первого токового коллектора и слоем второго токового коллектора. В этом случае пластины токового коллектора могут выступать из поверхностей многослойного батарейного блока. В соответствии с такой конструкцией электрическая энергия, вырабатываемая многослойным корпусом аккумуляторной батареи, может быть выведена наружу через пластины токового коллектора.

[0048]Слой первого токового коллектора и слой второго токового коллектора могут содержать выступ токового коллектора, выступающий в плоскостном направлении. Например, слой 7а первого токового коллектора, изображенный на ФИГ. 3, содержит выступ 7x токового коллектора, выступающий в плоскостном направлении.

[0049]Каждая пластина токового коллектора может быть электрически соединена с выступом.

Толщина

[0050]Толщина многослойного батарейного блока не ограничена особым образом и может быть установлена, как подходящая в зависимости от назначения или области применения полностью твердотельной аккумуляторной батареи. Например, толщина многослойного батарейного блока может составлять 200 μм или более, 250 μм или более, 300 μм или более, или 350 μм или более, 400 μм или более, 450 μм или более, или 500 μм или более, и может составлять 1000 μм или менее, 900 μм или менее, 800 μм или менее, 700 μм или менее, или 600 μм или менее.

[0051]Согласно настоящему изобретению, толщина может быть неравномерной в плоскостном направлении в многослойном корпусе, не содержащем слои первого токового коллектора в многослойном батарейном блоке, то есть многослойный корпус, содержащий слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита и слой первого активного вещества, уложенные в стопу в указанном порядке (в дальнейшем называемый просто «многослойным корпусом»).

[0052]Согласно настоящему изобретению, по меньшей мере, в одном из двух и более многослойных батарейных блоков разность между максимальным значением и минимальным значением толщины многослойного корпуса может составлять 1 μм или более, 5 μм или более, 10 μм или более, 15 μм или более, 20 μм или более, или 30 μм или более, и может составлять 100 μм или менее, 80 μм или менее, или 50 μм или менее.

[0053]Доля разности может составлять 0,15% или более, 0,25% или более, 0,50% или более, 1,0% или более, 2,0% или более, 3,0% или более, 4,0% или более, 5,0% или более, 6,0% или более, 7,0% или более, 7,5% или более, или 8,0% или более от максимальной толщины многослойного корпуса, и может составлять 10,0% или менее, 9,0% или менее, 8,5% или менее, 8,0% или менее, 7,5% или менее, 7,0% или менее, 6,0% или менее, или 5,0% или менее от максимального значения толщины многослойного корпуса.

[0054]«Разность между максимальным значением и минимальным значением толщины многослойного корпуса» может быть получена на основе максимального значения и минимального значения толщины, которые измерены цифровым индикатором или аналогичным прибором в нескольких точках измерения, симметрично и равномерно распределенных по каждой торцевой стороне многослойного корпуса в направлении укладки слоев.

[0055]Например, на ФИГ. 4 схематично изображены точки измерения разности между максимальным значением и минимальным значением толщины многослойного корпуса в соответствии с настоящим вариантом осуществления.

[0056]Как показано на ФИГ. 4, многослойный корпус 13a измеряют, используя цифровой индикатор (производства Teclock Co., Ltd.) в 16 точках измерения, симметрично и равномерно распределенных по каждой торцевой стороне. Разность между максимальным значением и минимальным значением может быть получена как «разность между максимальным значением и минимальным значением толщины многослойного корпуса».

Способ изготовления полностью твердотельной аккумуляторной батареи

[0057]Настоящее изобретение дополнительно представляет способ изготовления полностью твердотельной аккумуляторной батареи.

[0058]Способ в соответствии с настоящим изобретением представляет собой способ изготовления полностью твердотельной аккумуляторной батареи, содержащей два или более многослойных батарейных блока, уложенных в стопу и имеющих однополюсную структуру.

Каждый из многослойных батарейных блоков содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, уложенные в стопу в указанном порядке.

Способ содержит этапы (a) - (c):

(a) получение многослойного корпуса, не содержащего слои первого токового коллектора в каждом из многослойных батарейных блоков;

(b) получение каждого из многослойных батарейных блоков путем скрепления слоев первого токового коллектора с соответствующими торцевыми сторонами многослойного корпуса в направлении укладки слоев с помощью клеящего вещества; и

(c) укладка стопой двух и более многослойных батарейных блоков.

[0059]Способ согласно настоящему изобретению будет детально раскрыт ниже со ссылкой на ФИГ. 5. Избыточное описание опущено для частей, общих с раскрытой выше твердотельной аккумуляторной батареей.

Этап (a)

[0060]На этапе (a) получают многослойный корпус, не содержащий слои первого токового коллектора в многослойном батарейном блоке.

[0061]Например, в левой части ФИГ. 5 схематично изображен вид в разрезе, иллюстрирующий, как получают многослойный корпус 13a, не содержащий слои первого токового коллектора в многослойном батарейном блоке.

[0062]Как показано в левой части ФИГ. 5, многослойный батарейный блок 13a содержит слой 8b первого активного вещества, слой 8c твердого электролита, слой 8d второго активного вещества, слой 4e второго токового коллектора, слой 9d второго активного вещества, слой 9c твердого электролита и слой 9b первого активного вещества, уложенные в стопу в указанном порядке.

[0063]Способ изготовления многослойного корпуса не имеет конкретных ограничений. Например, способ может содержать этапы: (а-1) формирование слоев первого активного вещества; (а-2) формирование слоев второго активного вещества на соответствующих сторонах слоя второго токового коллектора; (а-3) формирование слоев твердого электролита; (а-4) присоединение и прессование слоев второго активного вещества, сформированных на этапе (а-2), и слоев твердого электролита, сформированных на этапе (а-3), таким образом, чтобы слои второго активного вещества и слои твердого электролита были приведены в непосредственный контакт друг с другом; и (а-5) присоединение и прессование слоев первого активного вещества, сформированных на этапе (а-1), и слоев твердых электролитов, сформированных на этапе (а-3), таким образом, чтобы слои первого активного вещества и слои твердых электролитов были приведены в непосредственный контакт друг с другом. Порядок этапов (a-1), (a-2) и (a-3), по существу, не ограничен.

Этап (a-1)

[0064]На этапе (а-1) формируют слои первого активного вещества. Подробности этапа (а-1), по существу, не ограничены при условии, что слои активного вещества для использования в полностью твердотельной аккумуляторной батарее могут быть сформированы.

[0065]Например, слой первого активного вещества может быть сформирован путем нанесения на подложку и последующей сушки материалов слоя первого активного вещества: первое активное вещество и твердый электролит, проводящее вещество и связующее вещество, используемые по мере необходимости.

[0066]Подложка не имеет конкретных ограничений. Например, подложка может представлять собой металлический лист или смоляную пленку. В качестве примеров металлического листа можно назвать листы из алюминия, никеля, меди, нержавеющей стали и титана. Металлический лист не ограничивается этими примерами. В качестве примеров смоляной пленки можно назвать пленки, изготовленные из полиэтилена (ПЭ), полиэтилентерефталата (ПЭТ), полибутилентерефталата (ПБТ), полипропилена (ПП), поливинилхлорида (ПВХ), полистирола (ПС), синдиотактического полистирола (СПС), полиметилметакрилата (ПММА), сополимера акрилонитрила, бутадиена и стирола (АБС), циклоолефинового полимера (ЦОП), полиамида (ПА), полиимида (ПИ), поликарбоната (ПК) и фторкаучука. Смоляная пленка не ограничивается этими примерами.

[0067]Применение, по существу, не ограничено и может осуществляться с помощью общеизвестных методов или средств. Например, можно использовать общеизвестные способы нанесения покрытий ракелью, рифленым валиком, погружением, реверсивным устройством, ножевым валиком, проволокой, щелевой экструзионной головкой, воздушным шабером, наливом, экструзией, а также комбинацией этих способов.

[0068]Для облегчения нанесения материалы слоя первого активного вещества могут быть диспергированы в неполярном растворителе, например, гептане.

[0069]Выбор способа сушки не имеет конкретных ограничений. Например, можно использовать воздушную и / или тепловую сушку. Тепловая сушка может осуществляться с помощью горячей пластины или горячего воздуха.

[0070]Слой первого активного вещества, сформированный на подложке, можно разрезать соответствующим образом, в зависимости, например, от предполагаемого размера или формы полностью твердотельной аккумуляторной батареи.

Этап (a-2)

[0071]Этап (а-2) является этапом формирования слоя второго активного вещества. Подробности этапа (а-2), по существу, не ограничены при условии возможности формирования слоев активного вещества для использования в полностью твердотельной аккумуляторной батарее.

[0072]Например, слой второго активного вещества может быть сформирован путем нанесения на подложку и последующей сушки, одновременно с обеих сторон слоя второго токового коллектора или поочередно с каждой стороны, материалов слоя второго активного вещества: второе активное вещество и твердый электролит, проводящее вещество и связующее вещество, используемые по мере необходимости.

[0073]Подобно этапу (a-1), слои второго активного вещества могут быть сформированы на соответствующих сторонах слоя второго токового коллектора, так чтобы слои второго активного вещества были сформированы на подложке, а затем перенесены на соответствующие стороны слоя второго токового коллектора.

[0074]Раскрытие нанесения и сушки пропущены, так как может быть сделана ссылка на этап (a-1). Для облегчения нанесения материалы слоя второго активного вещества могут быть диспергированы в неполярном растворителе, например, гептане.

[0075]Слои второго активного вещества, сформированные на соответствующих сторонах слоя второго токового коллектора, могут быть разрезаны соответствующим образом в зависимости, например, от предполагаемого размера или формы полностью твердотельной аккумуляторной батареи.

Этап (a-3)

[0076]Этап (a-3) является этапом формирования слоев твердого электролита. Подробности этапа (а-3), по существу, не ограничены, при условии, что слои твердого электролита для использования в полностью твердотельной аккумуляторной батарее могут быть сформированы.

[0077]Например, слой твердого электролита может быть сформирован путем нанесения на подложку и последующей сушки материалов слоя твердого электролита: твердого электролита и связующего вещества, используемых по мере необходимости.

[0078]Раскрытие типа подложки, нанесения и сушки пропущено, так как может быть сделана ссылка на этап (a-1). Для облегчения нанесения материалы слоя твердого электролита могут быть диспергированы в неполярном растворителе, например, гептане.

[0079]Слой твердого электролита, сформированный на подложке, может быть разрезан соответствующим образом в зависимости, например, от предполагаемого размера или формы полностью твердотельной аккумуляторной батареи.

Этап (a-4)

[0080]Этап (а-4) является этапом присоединения и прессования слоев второго активного вещества, сформированных на этапе (а-2), и слоев твердых электролитов, сформированных на этапе (а-3), таким образом, чтобы слои второго активного вещества и слои твердых электролитов были приведены в непосредственный контакт друг с другом.

[0081]Этап прессования является предпочтительным с точки зрения того, что слои второго активного вещества и слои твердого электролита могут иметь компактную структуру. Прессование может быть выполнено прокаткой.

[0082]Давление прессования не имеет конкретных ограничений. Например, давление прессования может составлять 0,5 т/см или более, 1,0 т/см или более, 1,5 т/см или более, или 2,0 т/см или более.

[0083]После прессования удаляют подложки с поверхностей слоев твердого электролита, после чего может быть выполнен этап (a-5).

Этап (a-5)

[0084]Этап (а-5) является этапом присоединения и прессования слоев первого активного вещества, формируемых на этапе (а-1), и слоев твердых электролитов, формируемым на этапе (а-3), таким образом, чтобы слои первого активного вещества и слои твердых электролитов были приведены в непосредственный контакт друг с другом.

[0085]Давление прессования не имеет конкретных ограничений. Описание давления прессования пропущено, так как может быть сделана ссылка на этап (a-4).

[0086]Многослойный корпус может быть получен путем удаления подложек с поверхностей слоев первого активного вещества.

[0087]Полученный многослойный корпус может быть подвергнут прокатке с целью выравнивания разности между максимальным значением и минимальным значением толщины многослойного корпуса. Например, многослойный корпус может быть спрессован под давлением 1,0 т/см или более, 2,0 т/см или более, 3,0 т/см или более, 4,0 т/см или более, или 5,0 т/см или более.

Этап (b)

[0088]На этапе (b) многослойный батарейный блок получают путем скрепления слоев первого токового коллектора с соответствующими торцевыми поверхностями многослойного корпуса в направлении укладки слоев с помощью клеящего вещества.

[0089]Например, центральная часть ФИГ. 5 представляет собой схематичное изображение вида в разрезе, иллюстрирующее получение многослойного батарейного блока 13 путем скрепления слоев 8a и 9a первого токового коллектора с соответствующими торцевыми поверхностями многослойного корпуса 13a в направлении укладки его слоев с применением клеящего вещества.

[0090]Местоположение, куда наносится клеящее вещество, по существу, не ограничено. Например, клеящее вещество может быть нанесено L-образной полосой на каждый угол части слоя 8a первого токового коллектора, укладываемого в стопу, как изображено на ФИГ. 5.

[0091]Как раскрыто выше, токопроводящий углерод может быть нанесен на одну слоя первого токового коллектора или обе стороны слоя первого токового коллектора.

[0092]Поэтому способ согласно настоящему изобретению может дополнительно содержать этап (b-1): подготовку слоев первого токового коллектора, каждый из которых покрыт токопроводящим углеродом с одной или обеих сторон, до этапа (b).

Этап (b-1)

[0093]Этап (b-1) является этапом покрытия одной стороны слоя первого токового коллектора или обеих сторон слоя первого токового коллектора токопроводящим углеродом, путем нанесения и сушки на одной стороне слоя первого токового коллектора или обеих сторонах слоя первого токового коллектора композиции, содержащей токопроводящий углерод и связующее вещество, используемые по мере необходимости.

[0094]Описание нанесения и сушки пропущено, так как может быть сделана ссылка на этап (a-1). Для облегчения нанесения покрытия композиция, содержащая токопроводящий углерод, может быть диспергирована в органическом растворителе, например, N-метил-2-пирролидоне (NMP).

[0095]Доступные на рынке слои первого токового коллектора, каждый из которых покрыт токопроводящим углеродом с одной или обеих сторон, могут быть использованы вместо слоев первого токового коллектора, полученных на этапе (b-1).

Этап (c)

[0096]На этапе (c) два и более многослойных батарейных блока укладывают вместе в стопу.

[0097]Например, в правой части ФИГ. 5 схематично изображен вид в разрезе, иллюстрирующий, как два и более многослойных батарейных блока укладывают вместе в стопу.

[0098]Способ, предложенный настоящим изобретением, позволяет изготовить полностью твердотельную аккумуляторную батарею 300, в которой снижение рабочей емкости может быть предотвращено, даже в том случае, если полностью твердотельная аккумуляторная батарея 300 скреплена при низком давлении скрепления.

[0099]Кроме того, способ, предложенный настоящим изобретением, может дополнительно содержать этап скрепления полностью твердотельной аккумуляторной батареи 300 при низком давлении скрепления в направлении укладки в стопу многослойных батарейных блоков.

[0100]Например, низкое давление скрепления может составлять менее 5,0 МПа, 4,5 МПа или менее, 4,0 МПа или менее, 3,5 МПа или менее, 3,0 МПа или менее, 2,5 МПа или менее, 2,0 МПа или менее, 1,5 МПа или менее, 1,0 МПа или менее, 0,9 МПа или менее, 0,8 МПа или менее, 0,7 МПа или менее, 0,6 МПа или менее, 0,5 МПа или менее, 0,4 МПа или менее, 0,3 МПа или менее, 0,2 МПа или менее, 0,1 МПа или менее, 0,08 МПа или менее. Нижнее предельное значение давления скрепления, по существу, не ограничено, но может составлять, например, 0,05 МПа или более или 0,08 МПа или более.

[0101]С точки зрения того, чтобы скрепляющее приспособление могло быть выполнено простым, компактным и дешевым, способ согласно настоящему изобретению, предпочтительно, содержит дополнительный этап скрепления полностью твердотельной аккумуляторной батареи 300 под давлением 1,0 МПа или менее в направлении укладки многослойных батарейных блоков.

[0102]Скрепление при низком давлении может быть выполнено в условиях атмосферного давления или с использованием небольшого скрепляющего приспособления.

[0103]Например, скрепление в условиях атмосферного давления может осуществляться путем помещения многослойных батарейных блоков в слоистый пленочный материал и снижения давления в слоистом пленочном материале по сравнению с атмосферным давлением.

[0104]Согласно настоящему изобретению, полностью твердотельная аккумуляторная батарея 300 может быть скреплена при давлении скрепления, превышающем указанное выше давление скрепления.

Составные части

[0105]Ниже детально раскрыты составные части, которые могут входить в состав многослойного батарейного блока согласно настоящему изобретению, и составные части для использования на этапах способа в соответствии с настоящим изобретением.

[0106]Для облегчения понимания настоящего изобретения дано описание примеров составных частей многослойного корпуса перезаряжаемой полностью твердотельной литий-ионной аккумуляторной батареи. Полностью твердотельная аккумуляторная батарея настоящего изобретения не ограничивается литий-ионной перезаряжаемой аккумуляторной батареей и может иметь широкое применение.

Слой положительного токового коллектора

[0107]Токопроводящий материал для использования в слое положительного токового коллектора не имеет особых ограничений. Любой токопроводящий материал, подходящий для полностью твердотельной аккумуляторной батареи, может быть использован соответствующим образом. Примеры токопроводящего материала для использования в слое положительного токового коллектора включают: нержавеющую сталь, алюминий, медь, никель, железо, титан и углерод. Токопроводящий материал не ограничен этими примерами. Среди этих материалов предпочтителен алюминий с точки зрения веса и стоимости.

[0108]Форма слоя положительного токового коллектора не имеет особых ограничений. Примеры формы включают пленку, пластину и сетку. Среди этих форм предпочтительна пленка.

Слой положительного активного вещества

[0109]Слой положительного активного вещества содержит, по меньшей мере, положительное активное вещество. Предпочтительно, слой положительного активного вещества дополнительно содержит твердый электролит (см. ниже). Кроме того, слой положительного активного вещества может содержать добавку для использования в слое положительного активного вещества полностью твердотельной аккумуляторной батареи, такую как токопроводящее вещество или связующее вещество, в зависимости от назначения или области применения.

[0110]Материал активного положительного вещества не имеет конкретных ограничений. Примеры положительного активного вещества включают литированный оксид кобальта (LiCoO2), литированный оксид никеля (LiNiO2), литированный оксид марганца (LiMn2O4), а также шпинели Li-Mn, легированные различными элементами, представленными Li1.5Co1/3Ni1/3Mn1/3O2, LiCo1/3Ni1/3Mn1/3O2 и Li1+xMn2-x-yMyO4 (M представляет собой один или несколько металлических элементов, выбранных из группы, в которую входит Al, Mg, Co, Fe, Ni и Zn).

[0111]Токопроводящее вещество не имеет конкретных ограничений. Примеры токопроводящего вещества включают металлические и углеродные вещества, в частности, выращенное из паровой фазы углеродное волокно (VGCF) и углеродное нановолокно.

[0112]Связующее вещество не имеет конкретных ограничений. Примеры связующего вещества включают такие, как поливинилидендифторид (PVdF), карбоксиметилцеллюлозу (CMC), бутадиеновый каучук (BR) и бутадиен-стирольный каучук (SBR), а также сочетания этих материалов.

Слой твердого электролита

[0113]Слой твердого электролита содержит, по меньшей мере, твердый электролит. Состав твердого электролита, по существу, не ограничен. Можно использовать любой материал, подходящий для использования в качестве твердого электролита полностью твердотельной аккумуляторной батареи. Примеры твердого электролита включают сульфидный твердый электролит, оксидный твердый электролит и полимерный твердый электролит.

[0114]Примеры сульфидного твердого электролита включают аморфный твердый электролит на основе сульфида, кристаллический твердый электролит на основе сульфида и твердый электролит на основе аргиродита. Сульфидный твердый электролит не ограничивается этими примерами. К частным примерам сульфидного твердого электролита относятся электролиты на основе Li2S-P2S5 (например, Li7P3S11, Li3PS4 и Li8P2S9), Li2S-SiS2, LiI-Li2S-SiS2, LiI-Li2S-P2S5, LiI-LiBr-Li2S-P2S5, Li2S-P2S5-GeS2 (например, Li13GeP3S16 и Li10GeP2S12), LiI-Li2S-P2O5, LiI-Li3PO4-P2S5, Li7-xPS6-xClx и сочетания этих электролитов. Сульфидный твердый электролит не ограничивается этими частными примерами.

[0115]Примеры оксидного твердого электролита включают Li7La3Zr2O12, Li7-xLa3Zr1-xNbxO12, Li7-3xLa3Zr2AlxO12, Li3xLa2/3-xTiO3, Li1+xAlxTi2-x(PO4)3, Li1+xAlxGe2-x(PO4)3, Li3PO4 и Li3+xPO4-xNx (LiPON). Оксидный твердый электролит не ограничивается этими примерами.

Полимерный электролит

[0116]Примеры полимерного электролита включают оксид полиэтилена (PEO), оксид полипропилена (PPO) и сополимеры этих оксидов. Полимерный твердый электролит не ограничивается этими примерами.

[0117]Твердым электролитом может быть стекло или кристаллическое стекло (стеклокерамика). Слой твердого электролита может содержать связующее вещество или иной подобный материал, если необходимо, помимо раскрытого выше твердого электролита. В частности, связующее вещество подобно любому «связующему веществу», перечисленному в разделе «слой положительного активного вещества». Поэтому его подробное описание опущено.

Слой отрицательного активного вещества

[0118]Слой отрицательного активного вещества содержит, по меньшей мере, отрицательное активное вещество. Предпочтительно, слой отрицательного активного вещества дополнительно содержит твердый электролит (см. выше). Кроме того, слой отрицательного активного вещества может содержать добавку для использования в слое отрицательного активного вещества полностью твердотельной аккумуляторной батареи, например, токопроводящее вещество или связующее вещество, в зависимости от назначения или области применения.

[0119]Материал активного отрицательного вещества не имеет конкретных ограничений. Предпочтительно, материал обладает способностью накапливать и выделять ионы металла, например, ионы лития. Примеры отрицательного активного вещества включают отрицательное активное вещество в виде оксида, отрицательное активное вещество в виде сплава и углеродный материал. Отрицательное активное вещество не ограничивается этими примерами.

[0120]Материал отрицательного активного вещества в виде оксида не имеет конкретных ограничений. Примером отрицательного активного вещества в виде оксида являются частицы титаната лития (LTO).

[0121]Материал отрицательного активного вещества в виде сплава не имеет конкретных ограничений. Примеры отрицательного активного вещества в виде сплава включают отрицательное активное вещество в виде сплава Si и отрицательное активное вещество в виде сплава Sn. Примеры отрицательного активного вещества в виде сплава Si включают кремний, окись кремния, карбид кремния, нитрид кремния и их твердые растворы. Отрицательное активное вещество в виде сплава Si может содержать дополнительные элементы, иные чем кремний, например, Fe, Co, Sb, Bi, Pb, Ni, Cu, Zn, Ge, In, Sn или Ti. Примеры отрицательного активного вещества в виде сплава Sn включают олово, окись олова, нитрид олова и их твердые растворы. Отрицательное активное вещество в виде сплава Sn может содержать дополнительные элементы, иные, чем олово, например, Fe, Co, Sb, Bi, Pb, Ni, Cu, Zn, Ge, In, Ti или Si. Из этих отрицательных активных веществ предпочтительным является отрицательное активное вещество в виде сплава Si.

[0122]Углеродный материал не имеет конкретных ограничений. Примеры углеродного материала включают твердый углерод, мягкий углерод и графит.

[0123]В качестве твердого электролита, токопроводящего вещества, связующего вещества или других добавок для использования в слое отрицательного активного вещества можно применять любые вещества, раскрытые в разделах «слой положительного активного вещества» и «слой твердого электролита», соответственно.

Слой отрицательного токового коллектора

[0124]Токопроводящий материал для использования в слое отрицательного токового коллектора не имеет особых ограничений. Любой токопроводящий материал, подходящий для полностью твердотельной аккумуляторной батареи, может быть использован соответствующим образом. Примеры токопроводящего материала для использования в слое отрицательного токового коллектора включают нержавеющую сталь, алюминий, медь, никель, железо, титан и углерод. Токопроводящий материал не ограничен этими примерами.

[0125]Форма слоя отрицательного токового коллектора не имеет особых ограничений. Примеры данной формы включают пленку, пластину и сетку. Среди этих форм предпочтительна пленка.

[0126]Настоящее изобретение подробно раскрыто ниже в следующих примерах. Следующие примеры не предназначены для ограничения области применения настоящего изобретения.

Пример 1:

[0127]Этап (a): получение многослойного корпуса, не содержащего слои первого токового коллектора в многослойном батарейном блоке

[0128]В примере 1 многослойный корпус изготовлен таким образом, чтобы «слой первого токового коллектора» и «слой первого активного вещества» представляли собой «слой положительного токового коллектора» и «слой положительного активного вещества», а «слой второго токового коллектора» и «слой второго активного вещества» представляли собой «слой отрицательного токового коллектора» и «слой отрицательного активного вещества».

Этап (a-1)

[0129]Поливинилидендифторид (PVdF), частицы положительного активного вещества, твердый электролит (стеклокерамика на основе Li2S-P2S5) и VGCF (производства Showa Denko K. K.) были добавлены в емкость из полипропилена и перемешивались в течение 30 секунд с помощью аппарата ультразвукового диспергирования (производства SMT Co., Ltd.: UH-50). Затем емкость встряхивали в течение 3 минут с помощью шейкера (производства Sibata Scientific Technology Ltd.: TTM-1), после чего материалы дополнительно перемешивали в течение 30 секунд с помощью аппарата ультразвукового диспергирования. Далее емкость дополнительно встряхивали в течение 3 минут с помощью шейкера, и полученные материалы для слоя положительного активного вещества наносили на алюминиевую фольгу ракельным способом с использованием аппликатора. Нанесенные материалы слоя положительного активного вещества просушивали на воздухе, а затем в течение 30 минут сушили на горячей пластине при 100°C. В результате слой положительного активного вещества был сформирован на алюминиевой фольге.

[0130]Частицами положительного активного вещества являлись частицы положительного активного вещества (частицы с Li1.5Co1/3Ni1/3Mn1/3O2 в качестве основной фазы), содержащие слои с покрытием ниобатом лития, полученные таким образом, чтобы частицы положительного активного вещества были покрыты ниобатом лития в атмосферных условиях в барабане устройства с псевдоожиженным слоем (производства Powrex Corporation) и подвергнуты обжигу в атмосферных условиях.

Этап (a-2)

[0131]PVdF, частицы отрицательного активного вещества (LTO) и твердый электролит (стеклокерамика на основе Li2S-P2S5) были добавлены в емкость из полипропилена и перемешивались в течение 30 секунд с помощью аппарата ультразвукового диспергирования (производства SMT Co., Ltd.: UH-50). Полученные материалы для слоя отрицательного активного вещества были нанесены на обе стороны медной фольги ракельным способом с помощью аппликатора. Нанесенные материалы для слоя отрицательного активного вещества просушивали на воздухе, а затем сушили в течение 30 минут на горячей пластине при 100°C. В результате слои отрицательного активного вещества были сформированы на соответствующих сторонах медной фольги.

Этап (a-3)

[0132]Гептан, бутадиеновый каучук (BR) и твердый электролит (стеклокерамика на основе Li2S-P2S5) были добавлены в емкость из полипропилена и перемешивались в течение 30 секунд с помощью аппарата ультразвукового диспергирования (производства SMT Co., Ltd.: UH-50). Затем емкость встряхивали в течение 3 минут с помощью шейкера (производства Sibata Scientific Technology Ltd.: TTM-1), после чего материалы дополнительно перемешивали в течение 30 секунд с помощью аппарата ультразвукового диспергирования. Далее емкость дополнительно встряхивали в течение 3 минут с помощью шейкера, и полученные материалы для слоя твердого электролита наносили на алюминиевую фольгу ракельным способом с помощью аппликатора. Нанесенные материалы для слоя твердого электролита просушивали на воздухе, а затем в течение 30 минут сушили на горячей пластине при 100°C. В результате слой твердого электролита был сформирован на алюминиевой фольге.

Этап (a-4)

[0133]Слои отрицательного активного вещества, сформированные на этапе (а-2), были разрезаны на участки площадью 7,2 см2 × 7,2 см2. Аналогичным образом слой твердого электролита, сформированный на этапе (а-3), был разрезан на участки площадью 7,2 см2 × 7,2 см2. После этого слои отрицательного активного вещества и слои твердого электролита присоединили и спрессовали под давлением 1,6 т/см таким образом, чтобы слои отрицательного активного вещества и слои твердого электролита были приведены в непосредственный контакт друг с другом, в результате чего получали многослойный корпус со структурой «алюминиевая фольга - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - алюминиевая фольга».

Этап (a-5)

[0134]Слои положительного активного вещества, сформированные на этапе (а-1), были разрезаны на участки площадью 7,0 см2 × 7,0 см2. Из полученного многослойного корпуса, имеющего структуру «алюминиевая фольга - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - алюминиевая фольга» была удалена алюминиевая фольга. После этого слои положительного активного вещества и слои твердого электролита присоединили и спрессовали под давлением 1,6 т/см таким образом, чтобы слои положительного активного вещества и твердого электролита были приведены в непосредственный контакт друг с другом, в результате чего получили многослойный корпус со структурой «алюминиевая фольга - слой положительного активного вещества - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - слой положительного активного вещества - алюминиевая фольга».

[0135]После этого алюминиевая фольга была удалена, а многослойный корпус спрессовали под давлением 5,0 т/см, получив таким образом многослойный корпус со структурой «слой положительного активного вещества - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - слой положительного активного вещества».

[0136]Полученный многослойный корпус спрессовали прокаткой для выравнивания разности между максимальным значением и минимальным значением толщины до 1 μм.

[0137]Подобно ФИГ. 4, разность между максимальным значением и минимальным значением толщины многослойного корпуса была получена путем измерения многослойного корпуса цифровым индикатором (производства Teclock Co., Ltd.) в 16 точках измерения, симметрично и равномерно распределенных по каждой торцевой поверхности.

[0138]Максимальное значение толщины полученного многослойного корпуса составляла 400 μм. Таким образом, разность между максимальным значением и минимальным значением толщины многослойного корпуса составила 0,25% от максимального значения толщины многослойного корпуса (100%).

[0139]Этап (b): получение многослойного батарейного блока путем скрепления слоев первого токового коллектора с соответствующими торцевыми поверхностями многослойного корпуса в направлении укладки слоев с помощью клеящего вещества

Этап (b-1)

[0140]В качестве токопроводящего углерода печная сажа и поливинилидендифторид (PVdF) были отмерены в объемном соотношении 25:72 (печная сажа к PVdF). После этого добавили N-метил-2-пирролидон (NMP) и получили композицию, содержащую токопроводящий углерод.

[0141]Полученную композицию, содержащую токопроводящий углерод, нанесли с одной стороны алюминиевой фольги толщиной 2,0 μм и высушили в течение 1 часа при температуре 100°С. Таким образом, в качестве каждого слоя положительного токового коллектора (слоя первого токового коллектора) была подготовлена алюминиевая фольга, покрытая с одной стороны токопроводящим углеродом.

[0142]С помощью бутадиенового каучука (BR) слои положительного токового коллектора, полученные раскрытым выше способом, были присоединены к соответствующим сторонам многослойного корпуса, полученного на этапе (а), в результате чего был получен многослойный батарейный блок согласно примеру 1. При этом каждый слой положительного токового коллектора был присоединен таким образом, чтобы поверхность, покрытая токопроводящим углеродом, была обращена к торцевой поверхности многослойного корпуса (то есть к поверхности слоя положительного активного вещества).

[0143]Этап (c): укладка в стопу двух и более многослойных батарейных блоков.

[0144]Двадцать многослойных батарейных блоков, полученных на этапе (b), были уложены в стопу, а пластины токовых коллекторов сварены друг с другом. После этого многослойные батарейные блоки были помещены в слоистый пленочный материал под давлением -0,08 МПа относительно атмосферного давления, таким образом получив полностью твердотельную аккумуляторную батарею согласно примеру 1. В полученной полностью твердотельной аккумуляторной батарее согласно примеру 1 давление скрепления при воздействии атмосферного давления через слоистый пленочный материал составило 0,08 МПа.

Пример 2

[0145]Полностью твердотельная аккумуляторная батарея согласно примеру 2 изготовлена аналогично примеру 1 с тем исключением, что разность между максимальным значением и минимальным значением толщины многослойного корпуса, полученного на этапе (а-5) («слой положительного активного вещества - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - слой положительного активного вещества») была установлена на 15 μм.

Пример 3

[0146]Полностью твердотельная аккумуляторная батарея согласно примеру 3 изготовлена аналогично примеру 1 с тем исключением, что разность между максимальным значением и минимальным значением толщины многослойного корпуса, полученного на этапе (а-5) («слой положительного активного вещества - слой твердого электролита - слой отрицательного активного вещества - медная фольга (слой отрицательного токового коллектора) - слой отрицательного активного вещества - слой твердого электролита - слой положительного активного вещества») была установлена на 30 μм.

Пример 4

[0147]Полностью твердотельная аккумуляторная батарея согласно примеру 4 изготовлена аналогично примеру 1 с тем исключением, что на этапе (b-1) в качестве каждого слоя положительного токового коллектора вместо алюминиевой фольги, покрытой с одной стороны токопроводящим углеродом, использовалась алюминиевая фольга, не покрытая токопроводящим углеродом.

Пример 5

[0148]Полностью твердотельная аккумуляторная батарея согласно примеру 5 изготовлена аналогично примеру 2 с тем исключением, что на этапе (b-1) в качестве каждого слоя положительного токового коллектора вместо алюминиевой фольги, покрытой с одной стороны токопроводящим углеродом, использовалась алюминиевая фольга, не покрытая токопроводящим углеродом.

Пример 6

[0149]Полностью твердотельная аккумуляторная батарея согласно примеру 6 изготовлена аналогично примеру 3 с тем исключением, что на этапе (b-1) в качестве каждого слоя положительного токового коллектора вместо алюминиевой фольги, покрытой с одной стороны токопроводящим углеродом, использовалась алюминиевая фольга, не покрытая токопроводящим углеродом.

Сравнительный пример 1

[0150]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 1 изготовлена аналогично примеру 1 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Сравнительный пример 2

[0151]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 2 изготовлена аналогично примеру 2 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Сравнительный пример 3

[0152]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 3 изготовлена аналогично примеру 3 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Сравнительный пример 4

[0153]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 4 изготовлена аналогично примеру 4 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Сравнительный пример 5

[0154]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 5 изготовлена аналогично примеру 5 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Сравнительный пример 6

[0155]Полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 6 изготовлена аналогично примеру 6 с тем исключением, что на этапе (b-1) слой положительного токового коллектора был присоединен к многослойному корпусу таким образом, чтобы между многослойными корпусами был размещен один слой положительного токового коллектора.

Оценка

[0156]Полностью твердотельные аккумуляторные батареи, изготовленные в соответствии с примерами и сравнительными примерами, были подвергнуты заряду постоянным током и постоянным напряжением (CC-CV), после чего подвергались CC-CV разряду в диапазоне от 1,6 В до 2,7 В с 0,33 С при 25°C. После этого была измерена рабочая емкость. Результаты представлены в Таблице 1.

[0157]Рабочую емкость измеряли аналогичным образом, причем полностью твердотельные аккумуляторные батареи, изготовленные в соответствии с примерами и сравнительными примерами, скреплялись под давлением скрепления 5 МПа. Результаты представлены в Таблице 1.

[0158]Рабочую емкость измеряли аналогичным образом, причем полностью твердотельные аккумуляторные батареи, изготовленные в соответствии с примерами и сравнительными примерами, скреплялись под давлением скрепления 10 МПа. Результаты представлены в Таблице 1.

[Таблица 1]

(доля (%)) *1: Значения в скобках отражают долю разности между максимальным значением и минимальным значением толщины многослойного корпуса от максимального значения толщины многослойного корпуса.

Сравнение рабочей емкости *2: Рабочая емкость сравнивается с результатами примера 1, принятыми за «100».

Скрепление под атмосферным давлением *3: Многослойные батарейные блоки сжимались под давлением -0,08 МПа относительно атмосферного давления, следовательно, давление скрепления составило 0,08 МПа.

[0159]Как следует из таблицы 1, если разность между максимальным значением и минимальным значением толщины многослойного корпуса относительно велика (например, 15 μм или 30 μм), то уменьшение рабочей емкости полностью твердотельной аккумуляторной батареи согласно сравнительным примерам 1-6 удавалось предотвратить только тогда, когда полностью твердотельные аккумуляторные батареи скреплялись при высоком давлении скрепления (порядка 5 или 10 МПа). Когда полностью твердотельная аккумуляторная батарея согласно сравнительному примеру 2 была скреплена при давлении скрепления 1,0 МПа, рабочая емкость составила 85 от результата примера 1, принятого за «100». В полностью твердотельных аккумуляторных батареях согласно примерам 1 - 6 уменьшение рабочей емкости удавалось предотвратить даже тогда, когда полностью твердотельные аккумуляторные батареи скреплялись при низком давлении скрепления (например, под атмосферным давлением посредством слоистого пленочного материала).

[0160]Точнее говоря, когда полностью твердотельные аккумуляторные батареи согласно сравнительным примерам 1-6 скреплялись под атмосферным давлением (давление скрепления: 0,08 МПа), рабочая емкость существенно уменьшалась по мере увеличения разности между максимальным значением и минимальным значением толщины многослойного корпуса. Когда полностью твердотельные аккумуляторные батареи согласно примерам 1-6 скреплялись под атмосферным давлением, рабочая емкость в значительной степени сохранялась независимо от разности между максимальным значением и минимальным значением толщины многослойного корпуса.

[0161]Как видно из результатов, в случаях, когда разность между максимальным значением и минимальным значением толщины многослойного корпуса составляет 1 μм, 15 μм и 30 μм, эффект применения настоящего изобретения может проявиться в значительной степени, когда разность составляет, например, 10 μм и более.

[0162]В частности, в полностью твердотельных аккумуляторных батареях согласно примерам 1-3, в которых слой первого токового коллектора покрыт токопроводящим углеродом с одной стороны, разряд осуществлялся в соответствии с теоретической емкостью без учета разности между максимальным значением и минимальным значением толщины многослойного корпуса, по сравнению с полностью твердотельными аккумуляторными батареями согласно примерам 4-6, в которых слой первого токового коллектора не был покрыт токопроводящим углеродом.

[0163]В раскрытых выше примерах и сравнительных примерах были проведены исследования полностью твердотельной аккумуляторной батареи, в которой «слой первого токового коллектора» и «слой первого активного вещества» представляли собой «слой положительного токового коллектора» и «слой положительного активного вещества», а «слой второго токового коллектора» и «слой второго активного вещества» являлись «слоем отрицательного токового коллектора» и «слоем отрицательного активного вещества». Аналогичные эффекты можно получить в случае полностью твердотельной аккумуляторной батареи, в которой «слой первого токового коллектора» и «слой первого активного вещества» представляют собой «слой отрицательного токового коллектора» и «слой отрицательного активного вещества», а «слой второго токового коллектора» и «слой второго активного вещества» являются «слоем положительного токового коллектора» и «слоем положительного активного вещества».

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД И СУЛЬФИДНАЯ ТВЕРДОТЕЛЬНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2019 |

|

RU2696596C1 |

| ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНАЯ БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНОЙ БАТАРЕИ | 2019 |

|

RU2713231C1 |

| БАТАРЕЯ | 2010 |

|

RU2510547C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУЛЬФИДНЫХ ТВЕРДОТЕЛЬНЫХ БАТАРЕЙ | 2018 |

|

RU2695127C1 |

| МНОГОСЛОЙНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2018 |

|

RU2679900C1 |

| СПОСОБ ЗАРЯДА ПЕРЕЗАРЯЖАЕМОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2019 |

|

RU2708886C1 |

| ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД ДЛЯ ЛИТИЙ-ИОННОЙ ВТОРИЧНОЙ БАТАРЕИ И БАТАРЕЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2501126C2 |

| ТВЕРДОТЕЛЬНАЯ БАТАРЕЯ | 2014 |

|

RU2665046C2 |

| УСТРОЙСТВО ДЛЯ АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ, ВКЛЮЧАЮЩЕЕ БАТАРЕЮ ОКСИДНО-ИОННЫХ АККУМУЛЯТОРНЫХ ЭЛЕМЕНТОВ И МОДУЛЬНЫЕ КОНФИГУРАЦИИ | 2010 |

|

RU2528388C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АККУМУЛЯТОРНОЙ БАТАРЕЕЙ | 2011 |

|

RU2526849C1 |

Изобретение относится к полностью твердотельной аккумуляторной батарее и к способу ее изготовления. Полностью твердотельная аккумуляторная батарея содержит два или более многослойных батарейных блока, уложенных вместе в стопу и имеющих однополюсную структуру. Многослойный батарейный блок содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, уложенные в стопу в указанном порядке. Слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены клеящим веществом. Техническим результатом является предотвращение снижения рабочей емкости батареи. 2 н. и 6 з.п. ф-лы, 5 ил., 12 пр., 1 табл.

1. Полностью твердотельная аккумуляторная батарея, содержащая два или более многослойных батарейных блока, имеющих однополюсную структуру, в которой каждый многослойный батарейный блок содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, которые уложены в стопу в указанном порядке, а

слой первого токового коллектора и слой первого активного вещества, примыкающие при укладке в стопу, скреплены клеящим веществом.

2. Полностью твердотельная аккумуляторная батарея по п. 1, в которой полностью твердотельная аккумуляторная батарея скреплена под давлением скрепления 1 МПа или менее в направлении укладки многослойных батарейных блоков.

3. Полностью твердотельная аккумуляторная батарея по п. 1 или 2, в которой токопроводящий углерод нанесен на одну сторону слоя первого токового коллектора или на обе стороны слоя первого токового коллектора.

4. Полностью твердотельная аккумуляторная батарея по п. 1 или 2, в которой по меньшей мере в одном из двух или более многослойных батарейных блоков разность между максимальным значением и минимальным значением толщины многослойного корпуса, не содержащего слои первого токового коллектора в многослойном батарейном блоке, составляет 10 μм или более.

5. Способ изготовления полностью твердотельной аккумуляторной батареи, содержащей два или более многослойных батарейных блока, имеющих однополюсную структуру,

каждый из многослойных батарейных блоков содержит слой первого токового коллектора, слой первого активного вещества, слой твердого электролита, слой второго активного вещества, слой второго токового коллектора, слой второго активного вещества, слой твердого электролита, слой первого активного вещества и слой первого токового коллектора, которые уложены в стопу в указанном порядке,

указанный способ содержит следующие этапы:

(a) получение многослойного корпуса, не содержащего слои первого токового коллектора в каждом из многослойных батарейных блоков;

(b) получение каждого из многослойных батарейных блоков путем скрепления слоев первого токового коллектора с соответствующими торцевыми поверхностями многослойного корпуса в направлении укладки слоев с помощью клеящего вещества; и

(c) укладка в стопу двух или более многослойных батарейных блоков.

6. Способ по п. 5, дополнительно содержащий этап скрепления полностью твердотельной аккумуляторной батареи под давлением скрепления 1,0 МПа или менее в направлении укладки многослойных батарейных блоков.

7. Способ по п. 5 или 6, в котором токопроводящий углерод нанесен на одну сторону слоя первого токового коллектора или на обе стороны слоя первого токового коллектора.

8. Способ по п. 5 или 6, в котором по меньшей мере в одном из двух или более многослойных батарейных блоков разность между максимальным значением и минимальным значением толщины многослойного корпуса составляет 10 μм или более.

| JP 2017204377 A, 16.11.2017 | |||

| JP 2018073665 A, 10.05.2018 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТОРИЧНОГО ТВЕРДОТЕЛЬНОГО ИСТОЧНИКА ТОКА | 2005 |

|

RU2295177C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ЭЛЕМЕНТОВ ПИТАНИЯ ДЛЯ БИОСОВМЕСТИМЫХ УСТРОЙСТВ, СОДЕРЖАЩИХ МНОГОСЛОЙНЫЕ КОМПОЗИТЫ И ОСАЖДЕННЫЕ РАЗДЕЛИТЕЛИ | 2015 |

|

RU2631333C2 |

Авторы

Даты

2020-06-30—Публикация

2020-02-19—Подача