Изобретение относится к области металлургии и технологии урана, в частности, к способу переработки уран-молибденовой композиции.

Одной из задач в технологии урана является переработка отходов обедненного и низкообогащенного по изотопу U235 металлического урана и сплавов на его основе с получением концентрата - октаоксида триурана.

Такой концентрат может быть направлен либо на фторирование и затем на обогащение по изотопу U235, либо на дальнейшую гидрометаллургическую переработку известными методами. Наиболее простой метод переработки металлических урановых отходов и невостребованных сплавов на его основе является окисление их в воздушной среде с получением октаоксида триурана. Однако при переработке уран-молибденовых сплавов их окисление не позволяет получать концентрат с содержанием урана ≤ 0,01 масс. %. Известны различные гидрометаллургические способы разделения урана и молибдена. Разделение урана и молибдена осуществляют из солевых уран-молибденовых растворов экстракционным, сорбционным и осадительным методами.

Так, например, известен способ разделения урана и молибдена из карбонатных солевых уран-молибденовых водных растворов жидкостной экстракцией урана с применением трибутилфосфата или трибутилфосфата вместе с триалкиламином (патент RU 2409688, опубл. 20.01.2011, МПК С22В 60/02). Несмотря на относительно низкое насыщение органической фазы ураном, соэкстракция молибдена не превышает 10 мг/л и относительное содержание молибдена к урану в экстракте по предлагаемому методу удалось снизить в 350 раз по сравнению с их соотношением в исходном растворе.

Известен способ сорбционного разделения урана и молибдена при извлечении урана и молибдена из карбонатных руд с использованием анионообменной смолы АМ-п (патент RU 2211253, опубл. 27.08.2003, МПК С22В 60/02). По этому способу перед сорбцией проводят доокисление урана и молибдена добавлением в пульпу или раствор окислителя-перманганата калия (KMnO4).

Общим недостатком экстракционного и сорбционного методов является необходимость перевода уран-молибденовой композиции в водные солевые растворы и проведение многостадийных процессов гидрометаллургического передела большого объема растворов с низкими концентрациями разделяемых компонентов.

Наиболее близким аналогом заявляемого изобретения по технической сущности и решаемой задаче является способ переработки уран-молибденовой композиции (патент RU 2502142, опубл. 20.12.2013, МПК G21C 19/44), включающий окисление уран-молибденовой композиции при температуре 750-850°С, растворение полученных оксидов урана и молибдена в 2-3-молярном растворе щелочи при температуре кипения, отделение раствора от твердого остатка декантацией, растворение твердого остатка в 4-6-молярной азотной кислоте при температуре кипения, переочистку раствором щавелевой кислоты из расчета на 1 кг урана 0,75-1,0 кг щавелевой кислоты при температуре 60-80°С в течение 30-40 мин, промывку осадка оксалата уранила 2-3 масс. % раствором щавелевой кислоты, отделение урансодержащего твердого остатка фильтрованием и его прокаливание при температуре 750-850°С.

Осадительный метод, к которому относится прототип, в отличие от экстракционного и сорбционного методов, является более простым в осуществлении, т.к. не связан с использованием дополнительных дорогостоящих экстрагентов или сорбентов и проведением процессов сорбции-десорбции или экстракции-реэкстракции. Однако и этому методу присущи недостатки, характерные для гидрометаллургических методов - переработка большого объема растворов и необходимость утилизации или очистки маточных растворов.

Задачей данного изобретения является сокращение стадийности и упрощение процесса разделения урана и молибдена, исключающего перевод уран-молибденовой композиции в солевой раствор и его гидрометаллургический передел без снижения степени очистки закиси-окиси урана от молибдена.

Поставленная задача решается тем, что в способе переработки уран-молибденовой композиции, включающем окисление и прокаливание уран-молибденовой композиции в воздушной среде и отделение молибдена от урансодержащего твердого остатка, согласно изобретению окисление уран-молибденовой композиции проводят при температуре ниже точки плавления триоксида молибдена (801°С), полученную после окисления смесь оксидов урана и молибдена измельчают до порошка с размерами частиц, не превышающих 500 мкм, полученный порошок распределяют слоем толщиной не более 15 мм и прокаливают при температуре выше точки кипения триоксида молибдена, при этом продолжительность прокаливания рассчитывают по формуле:

T=0,8H+11,5D

Т - продолжительность прокаливания, час

Н - толщина слоя оксидов урана и молибдена, мм

D - размер частиц оксидов урана и молибдена, мм

В частных случаях осуществления изобретения:

- окисление уран-молибденовой композиции (уран-молибденового сплава) проводят при температуре 550-650°С.

- прокаливание частиц в виде порошка оксидов урана и молибдена проводят при температуре 1160-1300°С.

Окисление уран-молибденовой композиции проводят при температуре ниже точки плавления триоксида молибдена, которая составляет 801°С, так как повышение температуры окисления выше 801°С приводит к экранированию окисляемого материала пленкой образовавшегося расплавленного триоксида молибдена. Это приводит к снижению скорости окисления материала, спеканию образовавшихся оксидов урана и молибдена, что затрудняет их измельчение и последующую отгонку триоксида молибдена при последующей прокалке.

При этом экспериментально установлено, что окисление металлического урана, легированного молибденом, целесообразно проводить при температуре 550-650°С.

Начало окисления сплава урана и молибдена в виде цветов побежалости наблюдается при 400°С. Начиная с 550°С, сплав быстро окисляется с образованием легколетучего оксида MoO3 и закиси-окиси урана по реакциям:

3U+4O2=U3O8

2Мо+3O2=2MoO3

При окислении слитков урана, легированного молибденом, нами не было замечено следов выделения молибдена, и химический анализ показывал, что он весь остался в закиси-окиси урана при окислении при 550-650°С.

Прокалку полеченного при окислении порошка оксида урана и молибдена необходимо проводить при температуре выше точки кипения триоксида молибдена (1155°С), когда упругость паров составляет 760 мм.рт.ст. Для прокаливания оксидов наиболее оптимальным с точки зрения эффективности очистки урана от молибдена является диапазон температур от 1160°С до 1300°С.

Вследствие сублимации MoO3 количество молибдена в порошке оксидов урана и молибдена, прокаленных при температуре выше 1155°С в течение времени Т, продолжительность которого зависит от толщины слоя оксидов и размера частиц, снижается до требуемых по ТУ 0,01 масс. %.

При этом экспериментально было установлено, что с увеличением крупности частиц оксидов более 500 мкм и толщины слоя оксидов более 15 мм даже при значительном увеличении продолжительности прокаливания не достигается требуемая по ТУ степень очистки оксида урана от молибдена.

Осуществление изобретения

Отходы U-Mo композиции в виде прутков, брикетов, стружки или порошка массой 1,0 кг засыпали ровным слоем в лодочку и помещали в муфельную печь. Печь закрывали и устанавливали проток воздуха 70-100 л/ч. Включали автоматический режим нагрева и с помощью терморегулятора задавали температуру окисления продукта.

После окисления полученную смесь оксидов урана и молибдена измельчали и просеивали через сито с ячейками размером 500 мкм. Химический и спектральный анализ порошка в среднем по пробам показал содержание урана - 83,55 масс. %, молибдена ~ 1 масс. %.

Просеянный порошок оксидов урана и молибдена, полученный окислением уран-молибденовой композиции, загружался в лодочку из SiC или алунда. Затем полученный порошок прокаливали. Для прокалки полученного порошка была использована муфельная печь с карбидокремниевыми нагревателями, с камерой размером 400×400×600 мм, Tmax - 1350°С. Продолжительность прокаливания рассчитывали по формуле:

T=0,8H+11,5D

Т - продолжительность прокаливания, час

Н - толщина слоя оксидов урана и молибдена, мм

D - размер частиц оксидов урана и молибдена, мм

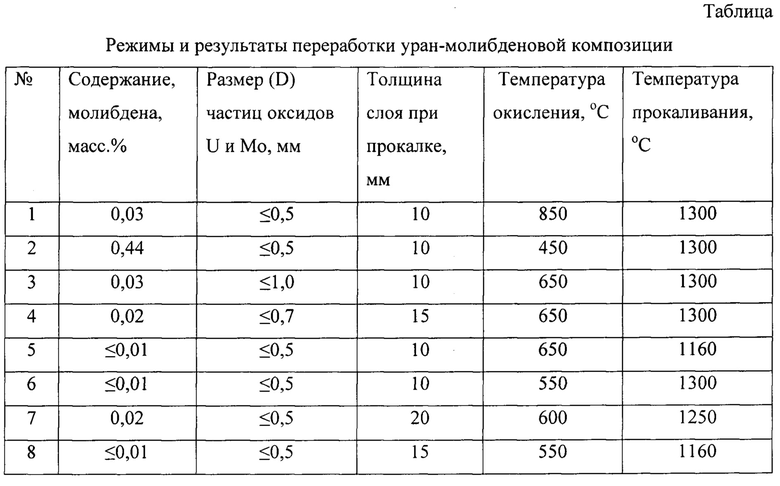

Режимы окисления, прокаливания и содержание урана и молибдена в полученной закиси-окиси приведены в таблице.

В таблице приведены примеры осуществления предложенного способа переработки уран-молибденовой композиции. Как следует из приведенных в таблице данных, предложенный способ переработки уран-молибденовой композиции при заявляемых режимах окисления и прокалки (примеры №5, 6, 8) обеспечивает снижение содержания молибдена в закиси-окиси урана до ≤ 0,01 масс. %, что соответствует требованиям ТУ на оксид урана.

Предложенный способ в отличие от известных способов позволяет сократить стадийность процесса, отказаться от осадительной, сорбционной и экстракционной очисток закиси-окиси урана, что значительно упрощает реализацию способа, так как исключаются трудоемкие операции гидрометаллургического передела (растворения, осаждения, фильтрации, декантации промывки, сушки и т.п.). Кроме того, отпадает необходимость утилизации маточных растворов гидрометаллургического передела.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2007 |

|

RU2343119C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2009 |

|

RU2396211C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1996 |

|

RU2106029C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНОСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 2008 |

|

RU2379775C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА ИЗ ТВЕРДЫХ ОТХОДОВ СУБЛИМАТНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2219131C2 |

| СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ КОМПОЗИЦИЙ | 1999 |

|

RU2158973C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

Изобретение относится к области металлургии и технологии урана, в частности к способу переработки уран-молибденовой композиции. Способ переработки уран-молибденовой композиции включает ее окисление и прокаливание в воздушной среде с последующим отделением молибдена от урансодержащего твердого остатка. Окисление уран-молибденовой композиции проводят при температуре ниже точки плавления триоксида молибдена, полученную после окисления смесь оксидов урана и молибдена измельчают до частиц, размер которых не превышает 500 мкм. Полученные частицы распределяют слоем толщиной не более 15 мм и прокаливают при температуре выше точки кипения триоксида молибдена, при этом продолжительность прокаливания рассчитывают по формуле Т=0,8Н+11,5D, где Т - продолжительность прокаливания, ч, Н - толщина слоя оксидов урана и молибдена, мм, D - средний размер частиц оксидов урана и молибдена, мм. Изобретение позволяет сократить стадийность и упростить процесс разделения урана и молибдена, исключить перевод уран-молибденовой композиции в солевой раствор и его гидрометаллургический передел без снижения степени очистки закиси-окиси урана от молибдена. 2 з.п. ф-лы, 1 табл.

1. Способ переработки уран-молибденовой композиции, включающий ее окисление и прокаливание в воздушной среде с последующим отделением молибдена от урансодержащего твердого остатка, отличающийся тем, что окисление уран-молибденовой композиции проводят при температуре ниже точки плавления триоксида молибдена, полученную после окисления смесь оксидов урана и молибдена измельчают до частиц, размер которых не превышает 500 мкм, полученные частицы распределяют слоем толщиной не более 15 мм и прокаливают при температуре выше точки кипения триоксида молибдена, при этом продолжительность прокаливания рассчитывают по формуле

Т=0,8Н+11,5D,

где Т - продолжительность прокаливания, ч,

Н - толщина слоя оксидов урана и молибдена, мм,

D - средний размер частиц оксидов урана и молибдена, мм.

2. Способ по п. 1, отличающийся тем, что прокаливание частиц оксидов урана и молибдена проводят при температуре 1160-1300°С.

3. Способ по п. 1, отличающийся тем, что окисление уран-молибденовой композиции проводят при температуре 550-650°С.

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2012 |

|

RU2502142C1 |

| СПОСОБ ПЕРЕРАБОТКИ УРАН-МОЛИБДЕНОВОЙ КОМПОЗИЦИИ | 2009 |

|

RU2395857C1 |

| Прибор для определения газопроницаемости пористых материалов | 1930 |

|

SU22326A1 |

| US 3208815 A1, 28.09.1965. | |||

Авторы

Даты

2020-02-07—Публикация

2019-06-25—Подача