Изобретение относится к области электротехники, в частности, к устройствам для обслуживания и поддержания в рабочем состоянии аккумуляторных батарей, а именно: кислотных аккумуляторных батарей, емкостью до 200 А/час, и может быть использовано для автоматизированного заряда/разряда и выполнения контрольно тренировочного цикла кислотных аккумуляторных батарей в полевых условиях или при отсутствии стационарных аккумуляторных.

Процесс обслуживания аккумуляторных батарей, в частности, свинцовых электролитных аккумуляторных батарей емкостью до 200 А/час, требует создания особых условий, обеспечивающих выполнение требований ПУЭ, ПТЭЭП и санитарных требований, что является проблемой в случае невозможности выделения площади под стационарную аккумуляторную. Кроме того, в случае невозможности доставки объекта к стационарной аккумуляторной, проблематичным становится сам процесс обслуживания аккумуляторных батарей. Эти факторы диктуют необходимость создания мобильных комплексов обслуживания аккумуляторных батарей, одновременно удовлетворяющих требованиям ПУЭ, ПТЭЭП и санитарным требованиям.

Известен мобильный зарядно-разрядный комплекс для корабельных аккумуляторных батарей (РФ, патент №2595267, H02J 7/24, 27.08.2016), в котором реализовано использование дизель-генератора для заряда регулируемым постоянным током корабельных аккумуляторных батарей. Осуществляется программно-управляемый заряд и разряд аккумуляторной батареи. Для перемещения к месту эксплуатации мобильность выявленного зарядно-разрядного комплекса обеспечивается конструктивной компоновкой его оборудования в металлическом железнодорожном или морском контейнере.

Один из основных недостатков выявленного комплекса заключается в использовании в качестве источника питания дизель-генератора, что требует иметь всегда необходимый запас топлива для дизель-генератора, так как от этого зависит работоспособность всего зарядного комплекса. При этом дизельное топливо часто застывает при низкой температуре, а смазочные масла становятся более вязкими и могут создавать помехи движущимся частям вместо того, чтобы смазывать их. По существу, при температурах значительно ниже нуля системы с приводом от двигателя внутреннего сгорания становится практически невозможно запустить. Для приведения в рабочее состояние самого дизель - генератора используют специальную аккумуляторную батарею, за работоспособностью которой тоже нужно следить. Это ограничивает радиус мобильности комплекса.

Кроме того, для удобства перемещения к месту эксплуатации (применения по прямому назначению) мобильность данного зарядно-разрядного комплекса обеспечивается конструктивной компоновкой его оборудования в металлическом железнодорожном или морском контейнере. Причем в оборудовании отсутствуют средства для стационарного размещения аккумуляторной батареи для ее обслуживания. Иначе говоря, контейнер используют только для перемещения оборудования комплекса заряда/разряда к месту использования. Таким образом, известный комплекс после доставки на место эксплуатации требует специального помещения как для размещения аккумуляторных батарей, так и для размещения самого комплекса. Кроме того, в комплексе уделено основное внимание на охлаждение силового оборудования и не организована вытяжная вентиляция для аккумуляторных батарей. В совокупности это не позволяет использовать известный комплекс стационарно в качестве аккумуляторной. В результате обеспечение мобильности известного комплекса вышеописанным образом противоречит требованиям ПУЭ (ПУЭ. 4.4.26.-4.4.38., 4.4.40.-4.4.46.) и ПТЭЭП (ПТЭЭП - 2.10.4. - 2.10.7, 2.10.16, 2.10.17.) и относит данный зарядный модуль к устройствам повышенной опасности, а именно: отсутствует отдельное помещение для размещения аккумуляторных батарей, непонятно размещение коммутационных устройств электрооборудования, что не исключает возможность искрений в помещении контейнера, необходимость организации для обслуживающего персонала специальных ограждений от размещенного в контейнере высоковольтного и иного электрооборудования, возможность свободного доступа персонала к оборудованию комплекса при обслуживании аккумуляторных батарей, невозможность соблюдения требований к организации вентиляции как непосредственно для обслуживания конкретной аккумуляторной батареи, так и для снижения опасности взрыва из-за накопления в воздухе контейнера водорода, выделяющегося во время заряда аккумулятора.

Известен мобильный зарядно-разрядный береговой комплекс для корабельных аккумуляторных батарей (РФ, патент №2419943, H02J 7/10, 27.05.2011), который предназначен для питания корабельных аккумуляторных батарей большой емкости регулируемым реверсивным постоянным током, для заряда аккумуляторных батарей и для проведения контрольно-тренировочных циклов заряда-разряда от высоковольтных сетей переменного тока с частотой 50 Гц и напряжением 6 или 10 кВ.

Недостаток известного зарядного комплекса, прежде всего, состоит в использовании для обслуживания аккумуляторных батарей высоковольтных источников питания 6 и 10 кВ, что повышает опасность работы с ним и требует высококвалифицированного персонала с допуском к работам свыше 1000 В.

Для удобства перемещения к месту эксплуатации (применения по прямому назначению) комплекс конструктивно скомпонован в 40-футовом морском контейнере, называемом «Мобильный зарядно-разрядный комплекс». Как и в предыдущем аналоге, в оборудовании отсутствуют средства для стационарного размещения аккумуляторной батареи для ее обслуживания. Иначе говоря, контейнер используют только для перемещения оборудования комплекса заряда/разряда к месту использования. Таким образом, известный комплекс после доставки на место эксплуатации требует специального помещения как для размещения аккумуляторных батарей, так и для самого комплекса. В комплексе уделено основное внимание на охлаждение силового оборудования и не организована вытяжная вентиляция для аккумуляторных батарей. В совокупности это не позволяет использовать известный комплекс стационарно в качестве аккумуляторной.

Поскольку для обеспечения мобильности комплекс конструктивно скомпонован в одном контейнере, то выявленному зарядному комплексу присущи и все другие недостатки вышеописанного комплекса. Обеспечение мобильности известного комплекса вышеописанным образом противоречит требованиям ПУЭ (ПУЭ - 4.4.26.-4.4.38, 4.4.40.-4.4.46.) и ПТЭЭП (ПТЭЭП - 2.10.4.-2.10.7, 2.10.16, 2.10.17.) и относит данный зарядный модуль к устройствам повышенной опасности, а именно: отсутствует отдельное помещение для размещения аккумуляторных батарей, непонятно размещение коммутационных устройств электрооборудования, что не исключает возможность искрений в помещении контейнера, необходимость организации для обслуживающего персонала специальных ограждений от размещенного в контейнере высоковольтного и иного электрооборудования, возможность свободного доступа персонала к оборудованию комплекса при обслуживании аккумуляторных батарей, невозможность соблюдения требований к организации вентиляции как непосредственно для обслуживания конкретной аккумуляторной батареи, так и для снижения опасности взрыва из-за накопления в воздухе контейнера водорода, выделяющегося во время заряда аккумулятора.

Из вышеизложенного следует, что описанные выше мобильные зарядно-разрядные комплексы для обслуживания аккумуляторных батарей решают при осуществлении проблему мобильности, но при этом повышена опасность работ по обслуживанию аккумуляторных батарей.

Наиболее близким к предлагаемому является автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей (РФ, патент №2371825, H02J 7/10, 27.06.2009), содержащий конструктивные узлы, соединенные между собой силовыми кабелями и кабелями информационного обмена, а именно: программируемое устройство управления зарядом/разрядом аккумуляторных батарей, имеющие средства обмена информацией с устройством управления импульсные программно-управляемые источники питания и блоки программно-управляемых разрядных резисторов, стеллажи с секциями для аккумуляторных батарей, выполненные с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку программно-управляемых разрядных резисторов, программируемые устройства контроля заряда/разряда аккумуляторных батарей по числу стеллажей, вытяжной вентилятор вентиляции секций с воздуховодами от секций для аккумуляторных батарей.

Основным недостатком известного комплекса является отсутствие мобильности. Конструктивное выполнение зарядного комплекса обеспечивает возможность его использование с соблюдением норм безопасной работы в соответствии с требованиями ПУЭ (ПУЭ - 4.4.26.-4.4.38, 4.4.40.-4.4.46.) и ПТЭЭП (ПТЭЭП - 2.10.4.-2.10.7, 2.10.16, 2.10.17.) только в стационарном помещении. Отсутствие свойства мобильности не позволяет использовать известный комплекс в полевых условиях.

Таким образом, сохраняется проблема создания мобильного зарядно/разрядного комплекса для обслуживания аккумуляторных батарей с одновременным обеспечением повышения безопасности работ.

Заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей при осуществлении решает проблему создания мобильного зарядно/разрядного комплекса для обслуживания аккумуляторных батарей с одновременным обеспечением повышения безопасности работ.

Кроме того, при осуществлении заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей обеспечивает достижение технического результата, заключающегося в обеспечении мобильности с широким географическим радиусом использования, в возможности использования комплекса в полевых условиях с широким диапазоном значений влажности и температуры окружающей среды, в возможности использования комплекса стационарно в качестве аккумуляторной, повышение оперативности обслуживания аккумуляторных батарей, за счет возможности увеличения количества одновременно обслуживаемых аккумуляторных батарей, за счет возможности организации параллельного выполнения процессов заряда и тренировочного цикла заряда/разряда аккумуляторных батарей.

Сущность заявленного изобретения состоит в том, что в заявленном автоматизированном программно-аппаратном комплексе для заряда и тренировки аккумуляторных батарей, содержащем конструктивные узлы, соединенные между собой силовыми кабелями и кабелями информационного обмена, а именно: программируемое устройство управления зарядом/разрядом аккумуляторных батарей; имеющие средства обмена информацией с устройством управления импульсные программно-управляемые источники питания и блоки программно-управляемых разрядных резисторов; стеллажи с секциями для аккумуляторных батарей, выполненные с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку программно-управляемых разрядных резисторов; программируемые устройства контроля заряда/разряда аккумуляторных батарей по числу стеллажей, имеющие средства обмена информацией с устройством управления; вытяжной вентилятор вентиляции секций с воздуховодами от секций для аккумуляторных батарей, новым является то, что конструктивные узлы комплекса размещены в контейнерах: контейнер заряда/разряда аккумуляторных батарей и контейнер агрегатный, при этом контейнеры выполнены идентичными и каждый контейнер имеет закрытый теплоизолированный неразборный корпус, снабженный средствами захвата подъемным механизмом, кроме того каждый контейнер выполнен с возможностью подключения приточной и вытяжной вентиляции и кондиционера, при этом одна торцевая стена контейнера выполнена в виде распашной двери, кроме того, внутри каждого контейнера на расстоянии от распашной двери установлена глухая вертикальная перегородка с образованием рабочей зоны контейнера, снабженная входной дверью в рабочую зону контейнера, при этом в рабочей зоне контейнера заряда/разряда аккумуляторных батарей размещены: стеллажи с секциями для аккумуляторных батарей, выполненные с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку разрядных резисторов; имеющие средства обмена информацией с устройством управления программируемые устройства контроля заряда/разряда аккумуляторных батарей по числу стеллажей, причем программируемые устройства контроля заряда/разряда аккумуляторных батарей выполнены автономными, вытяжной вентилятор вентиляции секций с воздуховодами от секций для аккумуляторных батарей, причем вентилятор выполнен взрывобезопасным, кроме того дополнительно размещены: имеющие средства обмена информацией с устройством управления датчик давления вытяжного вентилятора вентиляции секций, датчик контроля содержания водорода в воздухе, терморегулятор с датчиком температуры и влажности; приточный и вытяжной вентиляторы, при этом в рабочей зоне контейнера агрегатного размещены: импульсные программно-управляемые источники питания и блоки программно-управляемых разрядных резисторов, в количестве, соответствующем числу секций для аккумуляторов в контейнере заряда/разряда, при этом в блоки программно-управляемых разрядных резисторов дополнительно введены датчики тока разряда, кроме того в контейнере агрегатном дополнительно размещены: контроллер управления блоками разрядных резисторов с индивидуальным источником питания и кабелем информационного обмена с устройством управления, подключенный к блокам разрядных резисторов с возможностью соединения резисторов в блоке между собой в различной конфигурации; вводно-распределительное устройство 380 В 50 Гц; имеющий средства обмена информацией с устройством управления терморегулятор с датчиком температуры и влажности; воздуховоды для вытяжного и всасывающего каналов кондиционера и вытяжной вентилятор; при этом программируемое устройство управления зарядом/разрядом аккумуляторных батарей содержит промышленный встраиваемый панельный компьютер и системный контроллер, которые жестко закреплены на наружной стороне вертикальной глухой перегородки контейнера агрегатного и связаны между собой кабелями информационного обмена, при этом, в каждом контейнере силовые кабели и кабели информационного обмена конструктивных узлов выведены из рабочей зоны контейнеров на наружную поверхность вертикальной перегородки, на которой смонтированы стыковочные узлы, выполненные с возможностью разъемного функционально связанного соединения контейнеров между собой и с возможностью разъемного функционально связанного соединения каждого контейнера с системным контроллером посредством наружных силовых кабелей и кабелей информационного обмена, кроме того, в контейнере агрегатном на внешней стороне вертикальной перегородки закреплен высоковольтный разъем входного силового кабеля вводно-распределительного устройства 380 В 50 Гц, кроме того, в комплекс дополнительно введены первый и второй кондиционеры, выполненные программируемыми, и выносной модуль подключения питания, при этом в контейнер заряда/разряда и контейнер агрегатный введены кабель информационного обмена с устройством управления и силовой кабель соответственно для первого и второго кондиционеров, один конец которых выведен на наружную поверхность соответствующей глухой вертикальной перегородки соответствующего контейнера, а второй конец выполнен с возможностью присоединения к информационному входу и входу питания кондиционера соответственно, при этом выносной модуль подключения питания снабжен входным и выходным силовыми кабелями, выполненными с возможностью подключения разъемными соединениями соответственно к сети 380 В 50 Гц и к высоковольтному разъему вводно-распределительного устройства 380 В 50 Гц в контейнере агрегатном, и шиной заземления, при этом выносной модуль подключения питания содержит управляемый схемой контроля фаз, вводной автоматический выключатель, вход и выход которого пофазно подключены соответственно к входному и выходному силовым кабелям модуля, кроме того, модуль содержит цепи грозозащиты, подключенные параллельно к каждой фазе. Кроме того: контейнер агрегатный выполнен с возможностью увеличения количества обслуживаемых аккумуляторных батарей; число контейнеров заряда/разряда составляет n, где n=1, 2, 3…; наружные силовые кабели и кабели информационного обмена для разъемного функционально связанного соединения контейнеров между собой и для разъемного функционально связанного соединения каждого контейнера с системным контроллером размещены в специальных желобах; створки распашной двери контейнеров выполнены с возможностью фиксации в открытом состоянии к соответствующей наружной боковой стене соответствующего контейнера; глухая вертикальная перегородка внутри каждого контейнера установлена на расстоянии от распашной двери, обеспечивающем возможность свободного открывания входной двери в рабочую зону контейнера в сторону распашной двери, не выходя за наружные габариты контейнера; контроллер управления блоками программируемых разрядных резисторов подключен к резисторам каждого блока программируемых разрядных резисторов через соответствующие твердотельные реле, первые выходы которых соединены с первыми выводами соответствующих резисторов, а вторые выходы соединены с плюсовым проводником, при этом вторые выводы резисторов соединены с минусовым проводником, кроме того, в цепь разряда в плюсовой проводник включен датчик тока разряда, выход которого подключен к информационному входу контроллера; в выносном модуле подключения питания цепь грозозащиты содержит подключенные параллельно к фазе сети переменный резистор и цепь тока замыкания на землю из последовательно соединенных первого выключателя автоматического, трехфазного выключателя и светового индикатора срабатывания грозозащиты «авария», кроме того, схема контроля фаз содержит реле контроля фаз, подключенное соответственно входами обмоток к каждой фазе сети через первый трехфазный выключатель автоматический, а выходами - к заземляющему проводнику, при этом подвижный контакт разомкнутого контакта реле контроля фаз подключен через второй выключатель автоматический к фазе сети, а неподвижный контакт подключен к подвижному контакту замкнутого контакта кнопки аварийного отключения электропитания «стоп», неподвижный контакт которой подключен к световому индикатору контроля фаз подключения 380 В «работа» и к обмотке контактора магнитного, второй конец которой заземлен, при этом неподвижные контакты контактора магнитного являются входом автоматического выключателя, а подвижные контакты через второй трехфазный выключатель автоматический подключены к выходу вводного автоматического выключателя.

Решение поставленной проблемы и заявленный технический результат достигаются следующим образом.

Существенные признаки формулы изобретения, изложенные в ограничительной части формулы изобретения: «Автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей, содержащий конструктивные узлы, соединенные между собой силовыми кабелями и кабелями информационного обмена, а именно: программируемое устройство управления зарядом/разрядом аккумуляторных батарей; имеющие средства обмена информацией с устройством управления импульсные программно-управляемые источники питания и блоки программно-управляемых разрядных резисторов; стеллажи с секциями для аккумуляторных батарей, выполненные с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку программно-управляемых разрядных резисторов; программируемые устройства контроля заряда/разряда аккумуляторных батарей по числу стеллажей, имеющие средства обмена информацией с устройством управления; вытяжной вентилятор вентиляции секций с воздуховодами от секций для аккумуляторных батарей, …» - являются неотъемлемой частью заявленного комплекса и обеспечивают его осуществимость, а, следовательно, обеспечивают достижение заявленного технического результата и возможность решения поставленной проблемы.

В заявленном автоматизированном программно-аппаратном комплексе для заряда и тренировки аккумуляторных батарей, конструктивные узлы комплекса размещены в контейнерах с образованием контейнера заряда/разряда аккумуляторных батарей и контейнера агрегатного. При этом каждый контейнер имеет закрытый теплоизолированный неразборный корпус и выполнен с возможностью подключения приточной и вытяжной вентиляции и кондиционера. Это позволяет сформировать для размещения аккумуляторных батарей и высоковольтного оборудования изолированные друг от друга помещения и, как следствие, сформировать в них соответствующие ПУЭ и ПТЭЭП климатические и вентиляционные режимы, что позволяет решить проблему создания мобильного зарядно/разрядного комплекса для обслуживания аккумуляторных батарей с одновременным обеспечением повышения безопасности работ, а также обеспечивает достижение заявленного технического результата.

При этом введение в комплекс кондиционеров обеспечивает возможность формирования в каждом контейнере своего микроклимата, обеспечивающего нормальный режим работы аппаратуры, причем независимо от внешних климатических условий. Выполнение кондиционеров программируемыми и введение для каждого из них кабеля информационного обмена, один конец которого выведен на наружную поверхность соответствующей глухой вертикальной перегородки, а второй конец выполнен с возможностью присоединения к кондиционеру, обеспечивают возможность подключения кондиционеров к устройству управления, что позволяет программно отслеживать все изменения в микроклимате контейнеров. Кроме того, подключение кондиционера к устройству управления в соответствии с вышеописанным позволяет подключать кондиционер как снаружи, так и размещать его внутри контейнеров, что не нарушает мобильности как самого кондиционера и обеспечивает мобильность соответствующего ему контейнера. Это, в совокупности с другими существенными признаками заявленной формулы изобретения, обеспечивает достижение технического результата, заключающегося в возможности использования комплекса в полевых условиях с широким диапазоном значений влажности и температуры окружающей среды, в обеспечении мобильности комплекса с широким географическим радиусом использования.

Кроме того, внутри каждого контейнера на расстоянии от распашной двери установлена глухая вертикальная перегородка с образованием рабочей зоны контейнера, в которой размещены соответствующие конструктивные узлы комплекса. Это позволяет сформировать обособленные помещения для выполнения работ непосредственно по обслуживанию аккумуляторных батарей и для размещения высоковольтного оборудования, что обеспечивает возможность использования комплекса стационарно в качестве аккумуляторной. Рабочая зона снабжена входной дверью, что делает доступ внутрь рабочей зоны контролируемым и позволяет исключить несанкционированное проникновение в рабочую зону контейнеров во время работы оборудования. В совокупности решается задача мобильности комплекса и повышение безопасности работ по обслуживанию аккумуляторных батарей.

Выполнение только одной торцевой стены контейнера в виде распашной двери сохраняет внутренний объем контейнера замкнутым. Выполнение глухой перегородки на расстоянии от распашной двери позволяет сформировать внутренний объем, необходимый для размещения на наружной поверхности перегородки стыковочных узлов для коммуникационных связей между контейнерами. Глухая вертикальная перегородка внутри каждого контейнера установлена на расстоянии от распашной двери, обеспечивающем возможность свободного открывания входной двери в рабочую зону контейнера в сторону распашной двери, не выходя за наружные габариты контейнера. Открытие двери рабочей зоны наружу соответствует выполнению требований ПУЭ, что повышает безопасность выполняемых работ.

Кроме того, наличие внутреннего объема между распашной дверью и перегородкой в совокупности с распашной дверью образует при транспортировке замкнутый объем, который ограждает от повреждений стыковочные узлы, а в агрегатном контейнере, кроме того, ограждает от повреждений закрепленные на внешней стороне вертикальной перегородки промышленный встраиваемый панельный компьютер и системный контроллер, связанные между собой кабелями информационного обмена. Это улучшает условия транспортировки комплекса в контейнерах и обеспечивает мобильность комплекса.

Средства захвата подъемным механизмом обеспечивают возможность кантовки контейнеров, что также обеспечивает их мобильность.

Использование в программируемом устройстве управления зарядом/разрядом аккумуляторных батарей промышленного встраиваемого панельного компьютера позволило минимизировать габаритные размеры устройства управления и компактно закрепить компьютер и связанный с ним кабелями информационного обмена системный контроллер в контейнере агрегатном на наружной поверхности глухой перегородки. Последнее, в свою очередь, позволило с одновременным обеспечением мобильности комплекса сформировать безопасное стационарное рабочее место оператора, повысив тем самым безопасность выполнения работ. Это обусловлено тем, что поскольку комплекс управляется программно, а устройство управления зарядом/разрядом аккумуляторных батарей жестко закреплено на наружной стороне вертикальной перегородки контейнера агрегатного, то управление комплексом осуществляется снаружи, что исключает необходимость доступа внутрь контейнеров во время работы комплекса и повышает безопасность выполняемых работ.

Системный контроллер обеспечивает связь между компьютером и программно - управляемыми модулями комплекса по соответствующим кабелям информационного обмена, и является, по сути, трансивером передачи данных. Выполнение обслуживания аккумуляторных батарей программно, исключает необходимость доступа обслуживающего персонала внутрь помещений контейнеров во время работы, что повышает безопасность выполнения работ.

Встраиваемые панельные компьютеры предназначены для управления устройством в котором они находятся - то есть встроены. Конструкция встраиваемых компьютеров полностью безвентиляторная. Для охлаждения процессора используется не вентилятор, а корпус самого компьютера, выполняющий роль радиатора-теплоотвода. Главное преимущество безвентиляторного исполнения - встраиваемые компьютеры можно устанавливать в пыльных местах, где частое обслуживание системы невозможно или затруднительно, что особенно актуально для заявляемого мобильного устройства, когда место и условия установки и эксплуатации заявляемого зарядно/разрядного комплекса может быть любыми, в том числе, и полевыми. Также достоинством панельных встраиваемых компьютеров является дополнительная помехозащищенность и ударная прочность за счет выполнения корпуса из металла, что обусловлено особенностями их применения (промышленный, встраиваемый), что также важно при использовании компьютера в мобильном устройстве. Встраиваемые компьютеры имеют твердотельный жесткий диск, что позволяет использовать их даже в условиях умеренных вибраций. Поскольку встраиваемые компьютеры не имеют в своем составе движущихся частей в системе хранения информации и в системе отвода тепла от нагревающихся элементов, то они не требуют периодического обслуживания для проверки износа механических составляющих, что упрощает условия их эксплуатации, что особенно важно для осуществления мобильности комплекса. Промышленные компьютеры характеризуются высокой устойчивостью к низким и высоким температурам, ударам, а также - к пыли, влажности, вибрациям и электромагнитным помехам, что способствует решению задачи создания мобильного комплекса (Интернет, промышленные встраиваемые компьютеры).

Кроме того, введение глухой вертикальной перегородки в каждом контейнере позволяет вывести наружу все коммуникационные связи конструктивных узлов, размещенных внутри рабочих зон контейнеров, что исключает необходимость нахождения обслуживающего персонала внутри контейнеров во время выполнения заряда/разряда аккумуляторных батарей: в каждом контейнере силовые кабели и кабели информационного обмена конструктивных узлов выведены из рабочей зоны контейнеров на наружную поверхность вертикальной перегородки.

При этом на наружной поверхности вертикальной перегородки смонтированы стыковочные узлы, выполненные с возможностью разъемного функционально связанного соединения контейнеров между собой и с возможностью разъемного функционально связанного соединения каждого контейнера с системным контроллером посредством наружных силовых кабелей и кабелей информационного обмена. Кроме того, в контейнере агрегатном на внешней стороне вертикальной перегородки закреплен высоковольтный разъем для присоединения входного силового кабеля вводного распределительного устройства 380 В 50 Гц к внешнему источнику питания 380 В 50 Гц. В результате, всю коммуникационную связь между контейнерами формируют снаружи без необходимости доступа внутрь контейнеров, причем простыми разъемными соединениями, что обеспечивает мобильность каждого контейнера в отдельности и повышает безопасность выполняемых работ, а, следовательно, решает поставленную задачу и обеспечивает достижение заявленного технического результата.

В рабочей зоне контейнера заряда/разряда аккумуляторных батарей оборудованы рабочие места для обслуживания аккумуляторных батарей, а именно: размещены стеллажи с секциями для аккумуляторных батарей, выполненные с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку разрядных резисторов, и программируемые устройства контроля заряда/разряда аккумуляторных батарей по числу стеллажей, имеющие средства обмена информацией с устройством управления. Программируемые устройства контроля заряда/разряда аккумуляторных батарей выполняют контроль состояния аккумуляторной батареи (подключена, не подключена, заряжена) и контроль заряда/разряда и по запросу оператора передают информацию в системный контроллер устройства управления. Для отображения процесса заряда/разряда аккумуляторной батареи, программируемые устройства контроля заряда/разряда аккумуляторных батарей выполняют сбор и обработку информации от датчиков температуры электролита, информации о напряжении на клеммах аккумуляторных батарей, напряжении на отдельных банках аккумуляторных батарей. При этом, в отличие от прототипа, в заявленном комплексе программируемое устройство контроля заряда/разряда аккумуляторных батарей выполнено автономным с собственным источником питания. Это, в отличие от прототипа, обеспечивает, возможность непрерывного контроля состояния аккумуляторной батареи независимо от наличия запроса оператора. Организация непрерывного контроля режима заряда/разряда аккумуляторных батарей повышает безопасность выполнения работ, а также повышает оперативность принятия решения оператором, а, следовательно, повышает оперативность обслуживания аккумуляторных батарей. Возможность работы устройства контроля заряда/разряда аккумуляторных батарей в автономном режиме придает компоновке контейнера заряда/разряда функциональную законченность и обеспечивает мобильность контейнера.

Помещение аккумуляторной, где происходит заряд батарей, несет в себе потенциальную взрывоопасность. Это объясняется тем, что в процессе заряда/разряда аккумуляторных батарей выделяется определенное количество водорода. Поэтому аккумуляторная должна соответствовать строгим требованиям взрывобезопасности. Атмосфера в помещении для зарядки аккумуляторов превращается в потенциально взрывоопасную субстанцию, когда концентрация водорода достигает порога в 4%.

В заявленном комплексе в контейнер заряда/разряда введен датчик контроля содержания водорода в воздухе, имеющий средства обмена информацией с устройством управления. Кроме того, в контейнере заряда/разряда размещены, выполненный программируемым, вытяжной вентилятор вентиляции секций с воздуховодами от секций для аккумуляторных батарей, причем вентилятор выполнен взрывобезопасным; имеющие средства обмена информацией с устройством управления датчик давления вытяжного вентилятора вентиляции секций, терморегулятор с датчиком температуры и влажности; приточный и вытяжной вентиляторы.

Кроме того, возможность использования кондиционера, который конструктивно закрепляют снаружи или внутри обслуживаемого им помещения, позволяет организовать поддержание требуемой температуры в помещении для аккумуляторных батарей при помощи калориферного устройства, подающего теплый воздух через соответствующие воздуховоды, что соответствует требованию п. 4.4.45. ПУЭ. Это не приводит к образованию искр и заноса их через воздуховоды в контейнер, что характерно при применении электроподогрева и особенно актуально для контейнера заряда/разряда, и повышает безопасность работ.

Наличие средств обмена информацией с устройством управления обеспечивает постоянный контроль за состоянием окружающей среды и микроклимата внутри контейнера. В результате в контейнере заряда/разряда обеспечиваются условия для предотвращения возможности возникновения аварийной ситуации, обусловленной присутствием водорода в воздухе помещения контейнера, присутствием испарений электролита аккумуляторных батарей в процессе их заряда/разряда, а также нарушением климатического режима внутри контейнера, что обеспечивает и повышает безопасность работ при выполнении операций заряда/разряда аккумуляторных батарей.

Таким образом, в заявленном комплексе в рабочей зоне контейнера заряда/разряда организовано изолированное, исключающее несанкционированный доступ внутрь, специфическое помещение со стационарными рабочими местами для обслуживания аккумуляторных кислотных батарей.

В рабочей зоне контейнера агрегатного размещены: импульсные программно-управляемые источники питания и блоки программно-управляемых разрядных резисторов, в количестве, соответствующем числу секций для аккумуляторов в контейнере заряда/разряда, при этом в блоки программно-управляемых разрядных резисторов дополнительно введены датчики тока разряда; подключенный к блокам разрядных резисторов контроллер управления блоками разрядных резисторов с индивидуальным источником питания и кабелем информационного обмена с устройством управления; вводно-распределительное устройство 380 В 50 Гц. Таким образом, в контейнере агрегатном скомпонована вся высоковольтное оборудование комплекса, обеспечивающее выполнение процесса заряда/разряда аккумуляторных батарей.

Кроме того, в рабочей зоне контейнера агрегатного размещены вытяжной вентилятор, имеющий средства обмена информацией с устройством управления терморегулятор с датчиком температуры и влажности, воздуховоды для вытяжного и всасывающего каналов управляемого программно кондиционера, который подключают или внутри контейнера, или пристыковывают снаружи. Наличие средств обмена информацией с устройством управления обеспечивает постоянный контроль за состоянием окружающей среды и микроклимата внутри контейнера, обеспечивает возможность формирования и поддержания посредством устройства управления в контейнере микроклимата, обеспечивающего штатный режим работы высоковольтного оборудования. В результате в контейнере агрегатном обеспечиваются условия для предотвращения возможности возникновения аварийной ситуации, обусловленной нарушением климатического режима внутри контейнера, что обеспечивает и повышает безопасность работ с комплексом.

Кроме того, возможность использования кондиционера, позволяет организовать поддержание температуры в рабочей зоне контейнера агрегатного при помощи калориферного устройства, подающего теплый воздух через соответствующие воздуховоды, что соответствует требованию п. 4.4.45. ПУЭ. Это не приводит к образованию искр и заноса их через воздуховоды в контейнер, что характерно при применении электроподогрева и повышает безопасность работ.

В отличие от прототипа, в котором управление блоком резисторов осуществляется непосредственно от системного контроллера по интерфейсу, т.е. только по запросу оператора, в заявляемом комплексе формирование требуемого сопротивления разряда (нагрузка для аккумуляторной батареи при ее разряде) выполняет, размещенный в контейнере агрегатном, контроллер управления блоками разрядных резисторов, имеющий индивидуальный источник питания и кабель информационного обмена с устройством управления. Использование в заявляемом комплексе для управления блоками резисторов контроллера позволяет предварительно откалибровать контроллер управления на предприятии-изготовителе для обеспечения возможности формирования контроллером конкретной конфигурации резисторов в зависимости от заданного оператором тока разряда аккумуляторной батареи, а также занести в контроллер координаты обслуживаемых им секций и индивидуальные адреса соответствующих им блоков разрядных резисторов.

В качестве варианта исполнения, контроллер управления блоками программируемых разрядных резисторов может быть подключен к резисторам каждого блока программируемых разрядных резисторов через соответствующие твердотельные реле, первые выходы которых соединены с первыми выводами соответствующих резисторов, а вторые выходы соединены с плюсовым проводником, при этом вторые выводы резисторов соединены с минусовым проводником, которые обеспечивают возможность подключения к разрядным цепям соответствующих секций для аккумуляторных батарей. Кроме того, в разрядную цепь в плюсовой проводник включен датчик тока разряда, выход которого подключен к информационному входу контроллера. Благодаря введению в блоки разрядных резисторов датчиков тока разряда, контроллер управления блоками разрядных резисторов выполняет сбор и обработку информации от датчиков тока разряда аккумуляторных батарей и самостоятельно вносит соответствующие корректировки, изменяя в ту или иную сторону значение сопротивление разряда. В результате предлагаемая организация управления блоками разрядных резисторов и наличие у контроллера индивидуального источника питания обеспечивает, в отличие от прототипа, возможность непрерывного контроля режима заряда/разряда аккумуляторных батарей, независимо от наличия запроса оператора, т.е. обеспечивает управление блоками резисторов в автономном режиме. Причем для подключения контроллером к обслуживаемой аккумуляторной батареи разрядных резисторов в требуемой конфигурации достаточно в запросе оператора иметь только значение тока и координаты секции с разряжаемой батареей. При этом информационная связь между контейнерами обеспечивается путем наружных подключений, что было отмечено ранее, без нарушения их мобильности.

Возможность работы контроллера управления блоками разрядных резисторов в автономном режиме придает компоновке контейнера агрегатного функциональную законченность и обеспечивает мобильность контейнера агрегатного. Одновременно повышается безопасность выполнения работ, повышается оперативность принятия решения оператором, а, следовательно, повышается оперативность обслуживания аккумуляторных батарей.

Из вышеизложенного следует, что в рабочей зоне контейнера агрегатного организовано изолированное, исключающее

несанкционированный доступ внутрь, помещение, в котором размещена высоковольтная часть комплекса: силовые узлы комплекса, обеспечивающие для контейнера заряда/разряда электропитание и электрические режимы заряда/разряда аккумуляторных батарей.

Таким образом, в заявленном комплексе в рабочей зоне контейнера заряда/разряда организовано изолированное, исключающее несанкционированный доступ внутрь, специфическое помещение со стационарными рабочими местами для обслуживания аккумуляторных кислотных батарей. При этом вся высоковольтная часть оборудования комплекса, обеспечивающая выполнение работ по обслуживанию аккумуляторных батарей, скомпонована в рабочей зоне контейнера агрегатного. Из чего следует, что в заявленном комплексе обслуживание аккумуляторных батарей организовано в соответствии с п.п. 4.4.26, 4.4.31. ПУЭ: наличие специального помещения для аккумуляторных батарей. В результате повышается безопасность выполняемых работ и обеспечивается мобильность заявленного комплекса.

Из вышеизложенного следует, что компоновка в соответствующих контейнерах заряда/разряда и агрегатном конкретных конструктивных узлов комплекса в соответствии с заявленной формулой изобретения, функциональная законченность контейнеров (контейнер заряда/разряда -возможность выполнения в автономном режиме контроля заряда/разряда аккумуляторных батарей; контейнер агрегатный - возможность в автономном режиме формирования и поддержания тока разряда аккумуляторной батареи) и заявленная конструктивная реализация функциональных связей между контейнерами и между контейнерами и устройством управления позволяет четко разделить выполнение работ по обслуживанию аккумуляторных батарей

функционально: выполнение процесса заряда/разряда аккумуляторных батарей, обеспечение процесса заряда/разряда электропитанием, управление процессом заряда/разряда;

- и территориально: узлы комплекса скомпонованы в двух изолированных друг от друга помещениях с образованием аккумуляторной и помещения с высоковольтным оборудованием для обслуживания аккумуляторной и безопасным рабочим местом оператора.

В результате обеспечивается возможность решения проблемы создания мобильного зарядно/разрядного комплекса для обслуживания аккумуляторных батарей с одновременным обеспечением повышения безопасности работ.

Введение выносного модуля подключения питания исключает возможность подключения питания сети к контейнеру агрегатному при подключении фаз в неправильной последовательности и при наличии обрыва фазы. Кроме того, выносной модуль обеспечивает защиту системы питания комплекса при отклонениях питающего напряжения от допустимых значений и от импульсных перенапряжений, являющихся результатом грозовых разрядов. Таким образом, выносной модуль подключения питания обеспечивает штатное подключение комплекса к внешнему источнику питания 380 В 50 Гц, т.е. обеспечивает работоспособность всего комплекса. Поскольку выносной модуль подключения питания конструктивно выполнен отдельным законченным узлом, то это придает ему мобильность, что обеспечивает мобильность всего комплекса в целом.

Выносной модуль подключения питания снабжен входным и выходным силовыми кабелями, выполненными с возможностью подключения разъемными соединениями соответственно к сети 380 В 50 Гц и к высоковольтному разъему вводного распределительного устройства 380 В 50 Гц в контейнере агрегатном. Возможность регулировки длины силовых кабелей, практически, снимает ограничения на отдаленность источника напряжения 380 В 50 Гц, что также мобильность комплекса и возможность работы в полевых условиях.

Выносной модуль подключения питания содержит вводной автоматический выключатель, управляемый схемой контроля фаз, вход и выход которого пофазно подключены соответственно к входному и выходному силовым кабелям модуля, кроме того, параллельно к каждой фазе подключена цепь грозозащиты. При этом подключение напряжения 380 В 50 Гц к контейнеру агрегатному возможно только через выносной модуль подключения питания, поскольку подключение питания осуществляется через вводной автоматический выключатель, вход и выход которого пофазно подключены соответственно к входному и выходному силовым кабелям модуля.

Выполнение схемы контроля фаз в соответствии с заявленной формулой изобретения исключает возможность подключения питания от внешней сети к контейнеру агрегатному при подключении фаз в неправильной последовательности и при наличии обрыва фазы, а также обеспечивает защиту системы питания комплекса при отклонениях питающего напряжения от допустимых значений.

Выполнение цепи грозозащиты в соответствии с заявленной формулой изобретения обеспечивает защиту сети питания комплекса от импульсных перенапряжений, возникающих в результате грозовых разрядов.

Таким образом, введение выносного модуля подключения питания обеспечивает защиту сети питания комплекса, что повышает безопасность работы и обеспечивает штатный режим работы аппаратуры контейнера агрегатного и всего комплекса в целом как в стационарных, так и в полевых условиях выполнения работ, что, в итоге, обеспечивает мобильность заявленного комплекса.

Таким образом, из вышеизложенного следует, что в результате предлагаемой реализации заявленного комплекса для обслуживания процесса заряда/разряда аккумуляторных батарей организованы отдельные, изолированные друг от друга, мобильные помещения для размещения аккумуляторных батарей и высоковольтного оборудования;

все электрооборудование и узлы управления электрическим режимом заряда/разряда аккумуляторных батарей размещены в контейнере агрегатном, что исключает возможность возникновения искрений в помещении контейнера заряда/разряда, исключает необходимость организации для обслуживающего персонала специальных ограждений от размещенного в контейнере высоковольтного и иного электрооборудования, исключает возможность несанкционированного доступа персонала как внутрь контейнера заряда/разряда с обслуживаемыми аккумуляторными батареями, так и в контейнер агрегатный с высоковольтным оборудованием;

обеспечивается возможность выполнения требований к организации вентиляции: организована вентиляция как для обслуживания только непосредственно аккумуляторных батарей, так и для снижения взрывоопасности из-за накопления в воздухе контейнера водорода, выделяющегося во время заряда аккумулятора (В соответствии с п. 4.4.41. ПУЭ, вентиляционная система помещений аккумуляторной батареи должна обслуживать только аккумуляторные батареи). При этом использование вытяжного вентилятора вентиляции секций в взрывобезопасном исполнении также снижает взрывоопасность помещения контейнера заряда/разряда;

введение в заявленный комплекс выносного модуля подключения питания, который конструктивно выполнен отдельным законченным узлом, что придает ему мобильность и не нарушает мобильности всего комплекса в целом, обеспечивает возможность подключения комплекса к отдаленному источнику питания. Причем расстояние до источника питания ограничивается только длиной проводов входного и выходного кабелей, что обеспечивает мобильность всего комплекса в целом и особенно важно в полевых условиях. Кроме того, подключение питания через выносной модуль исключает возможность подачи питания в контейнер агрегатный при подключении фаз в неправильной последовательности или при наличии обрыва фазы, при отклонении напряжения внешнего источника питания от допустимых значений, при наличии импульсных перенапряжений во внешней сети. Это обеспечивает работу комплекса в штатном режиме, независимо от вида внешнего источника питания 380 В 50 Гц и, тем самым, обеспечивает возможность работы комплекса в мобильном режиме.

Введение в комплекс имеющих информационную связь с устройством управления кондиционеров, терморегулятора температуры и влажности, а также вытяжных и приточных вентиляторов, обеспечивает возможность формирования внутри рабочих зон контейнеров требуемых параметров окружающей среды (температуру, влажность), независимо от внешних климатических условий, что обеспечивает возможность использования заявленного комплекса в широком диапазоне климатических условий.

Из вышеизложенного следует, что в заявленном автоматизированном программно-аппаратном комплексе для заряда и тренировки аккумуляторных батарей, охарактеризованном признаками заявленной формулы изобретения, реализованы все требования ПУЭ, обеспечивающие безопасность выполнения работ при заряде/разряде аккумуляторных батарей, а именно: наличие специального помещения для аккумуляторных батарей, которое изолировано от попаданий в него пыли, испарений и газа, а также от проникновения воды через перекрытие (п.п. 4.4.26, 4.4.31.); наличие стационарной принудительной приточно-вытяжной вентиляции, вентилятор должен иметь взрывобезопасное исполнение (п.п. 4.4.40, 4.4.42.); отопление при помощи калориферного устройства, подающего теплый воздух через вентиляционный канал (п. 4.4.45.).

Кроме того, в соответствии с п. 2.10.6.ПТЭЭП: «Выключатели, штепсельные розетки, предохранители и автоматы должны располагаться вне аккумуляторного помещения». В заявленном комплексе высоковольтное оборудование размещено в обособленном помещении - в контейнере агрегатном. Кроме того, при этом, в каждом контейнере силовые кабели и кабели информационного обмена конструктивных узлов выведены из рабочей зоны контейнеров на наружную поверхность вертикальной перегородки, на которой смонтированы стыковочные узлы, выполненные с возможностью разъемного функционально связанного соединения контейнеров между собой и с возможностью разъемного функционально связанного соединения каждого контейнера с системным контроллером посредством наружных силовых кабелей и кабелей информационного обмена. Высоковольтный разъем входного силового кабеля вводно-распределительного устройства 380 В 50 Гц закреплен в контейнере агрегатном на внешней стороне вертикальной перегородки. В результате вся коммуникационная связь между контейнерами формируется снаружи без необходимости доступа внутрь контейнеров, причем простыми разъемными соединениями, что повышает безопасность выполняемых работ, обеспечивает мобильность каждого контейнера и, следовательно, решает поставленную задачу и обеспечивает достижение заявленного технического результата.

В заявляемом комплексе в контейнере заряда/разряда стеллажи с секциями для аккумуляторных батарей выполнены с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к блоку разрядных резисторов. В свою очередь, контейнер агрегатный может быть выполнен с возможностью увеличения количества обслуживаемых аккумуляторных батарей (число контейнеров заряда/разряда может составлять n, где n=1, 2, 3…,), при этом обслуживание аккумуляторных батарей выполняют программно (наличие кабелей информационного обмена). Это позволяет не только увеличить число одновременно обслуживаемых аккумуляторных батарей, но и организовать одновременно выполнение операций заряда, разряда и тренировочного цикла аккумуляторных батарей, что повышает оперативность комплекса.

Таким образом, из вышеизложенного следует, что заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей при осуществлении решает проблему создания мобильного зарядно/разрядного комплекса для обслуживания аккумуляторных батарей с одновременным обеспечением повышения безопасности работ. При этом, при осуществлении заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей обеспечивает достижение технического результата, заключающегося в обеспечении мобильности с широким географическим радиусом использования, в возможности использования комплекса в полевых условиях с широким диапазоном значений влажности и температуры окружающей среды, в возможности использования комплекса стационарно в качестве аккумуляторной, в повышении оперативности обслуживания аккумуляторных батарей, за счет возможности увеличения количества одновременно обслуживаемых аккумуляторных батарей, за счет возможности организации параллельного выполнения процессов заряда и тренировочного цикла заряда/разряда аккумуляторных батарей.

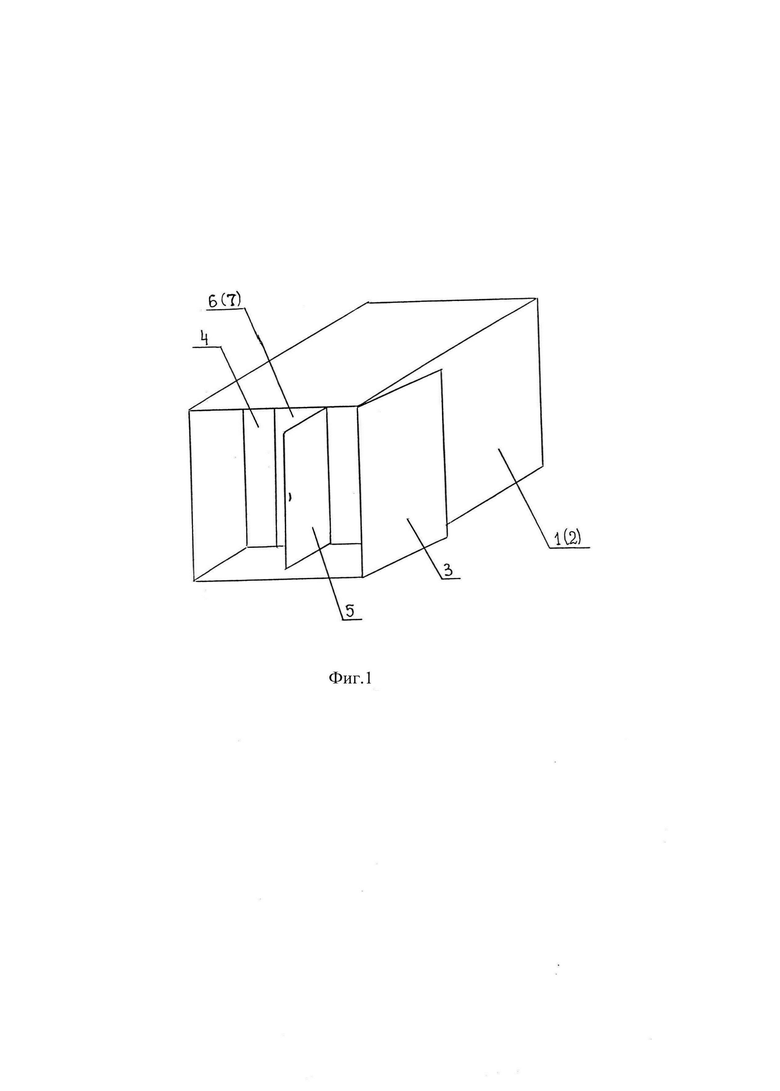

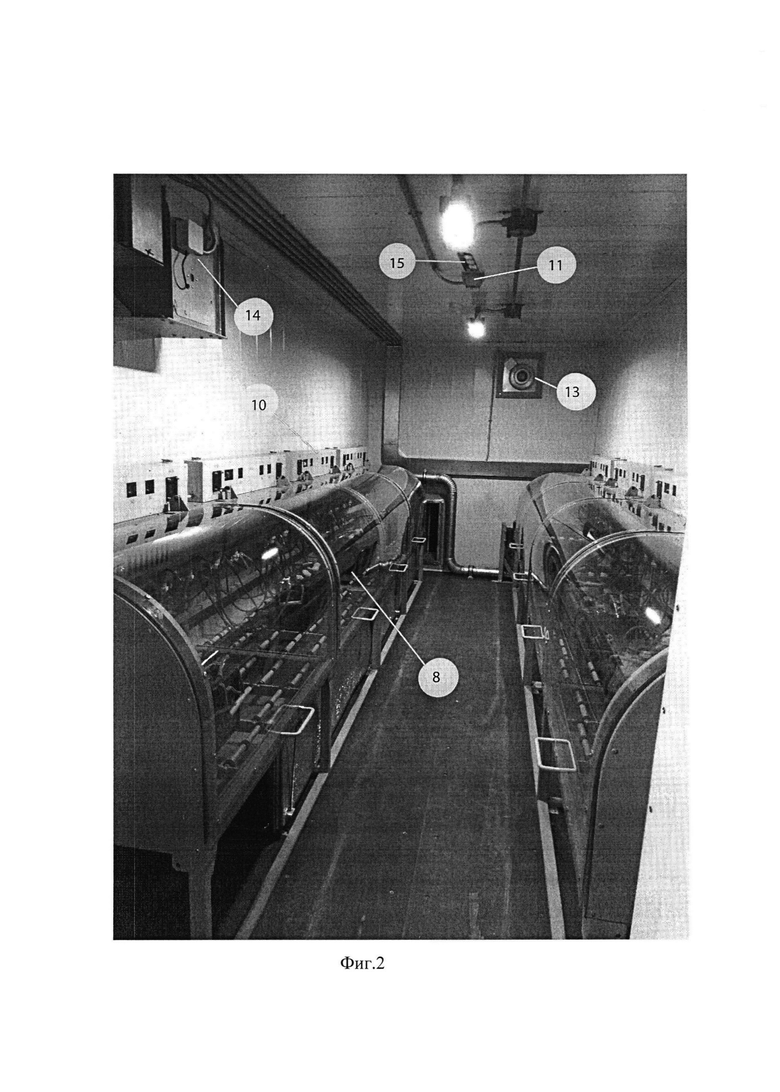

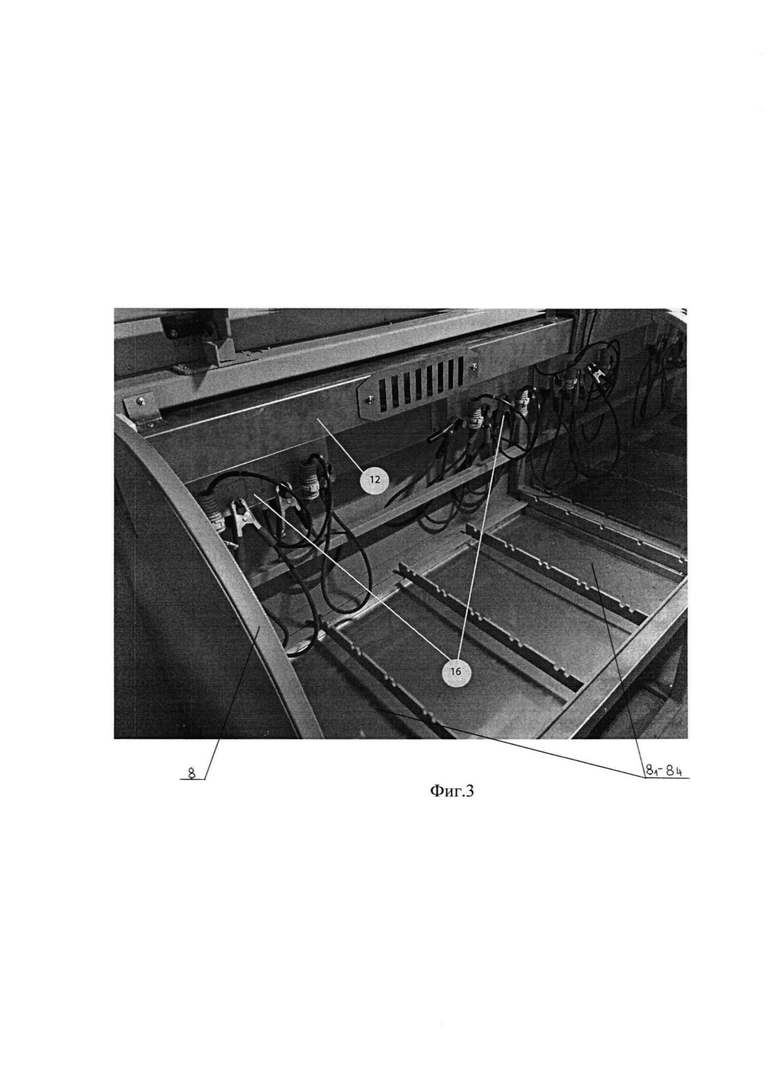

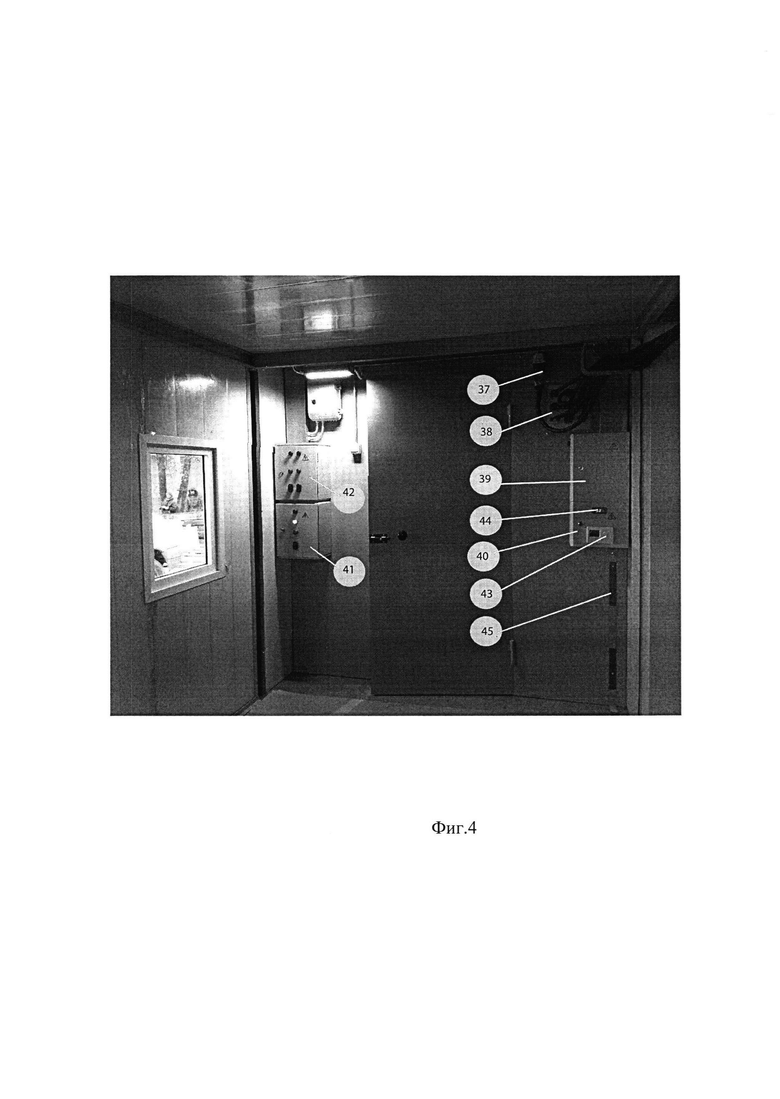

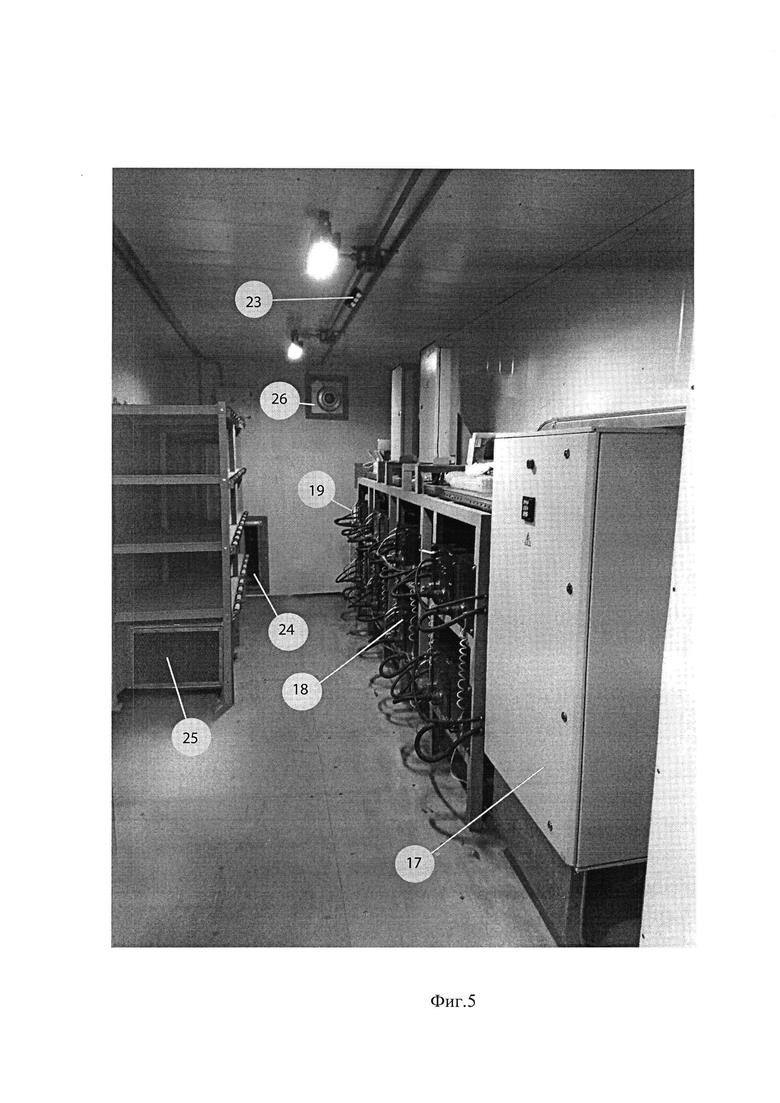

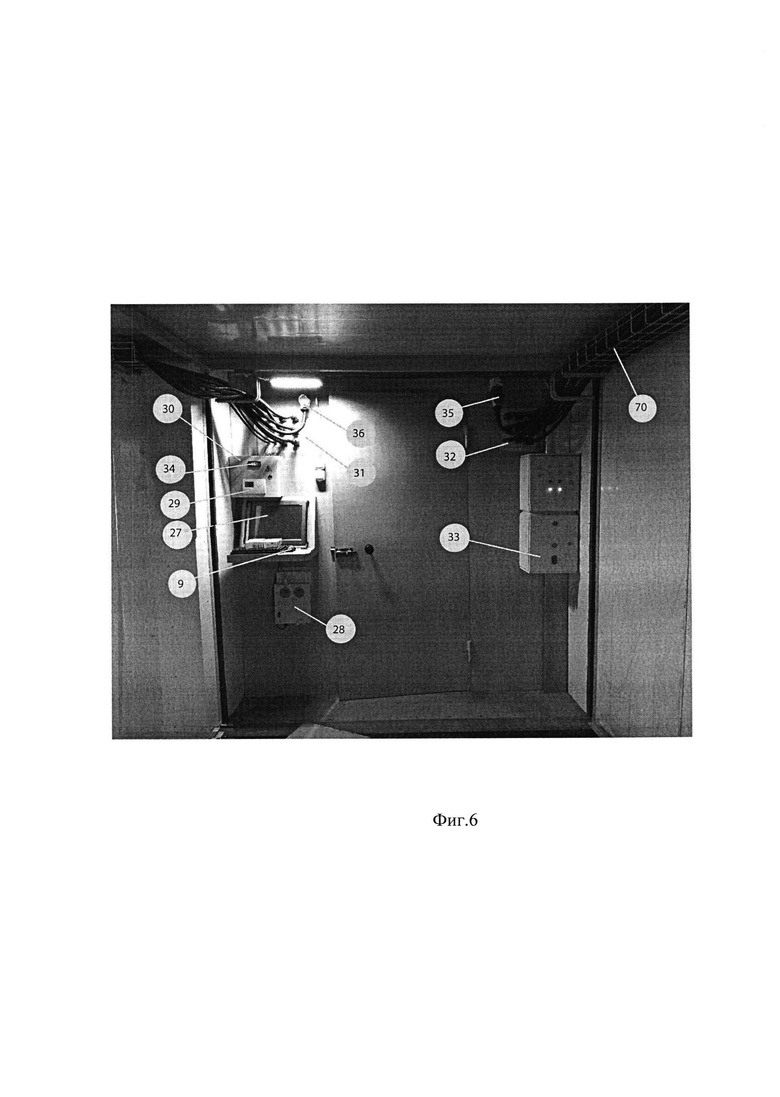

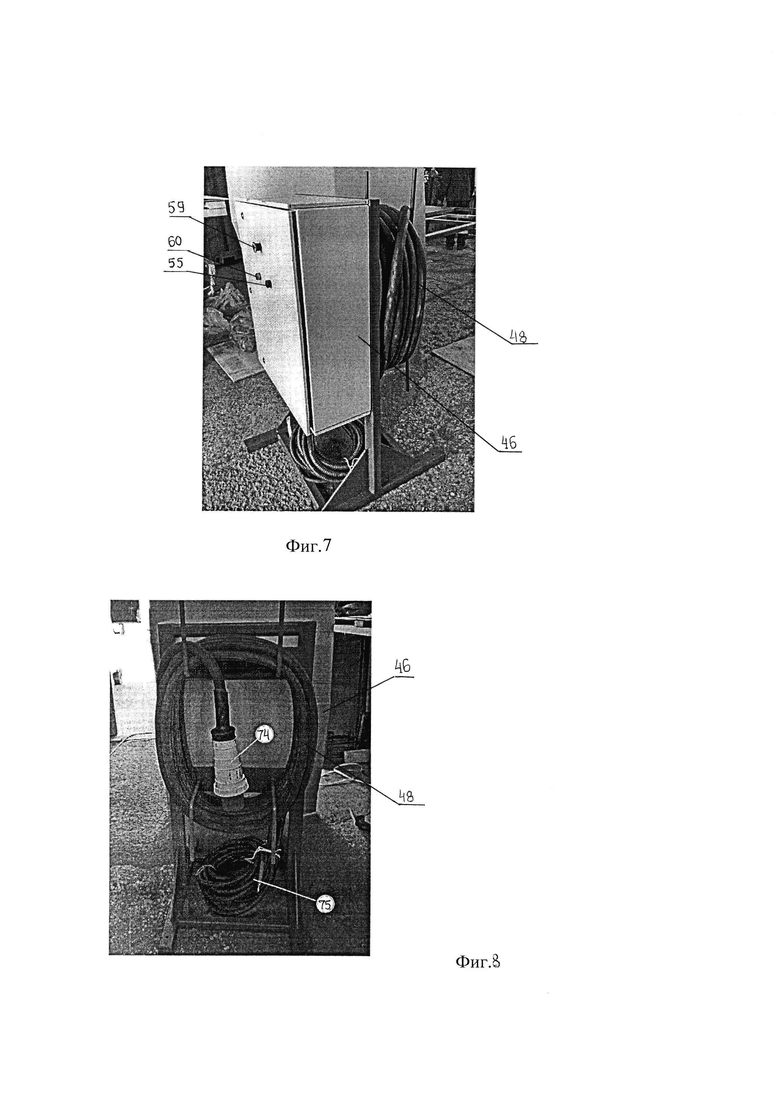

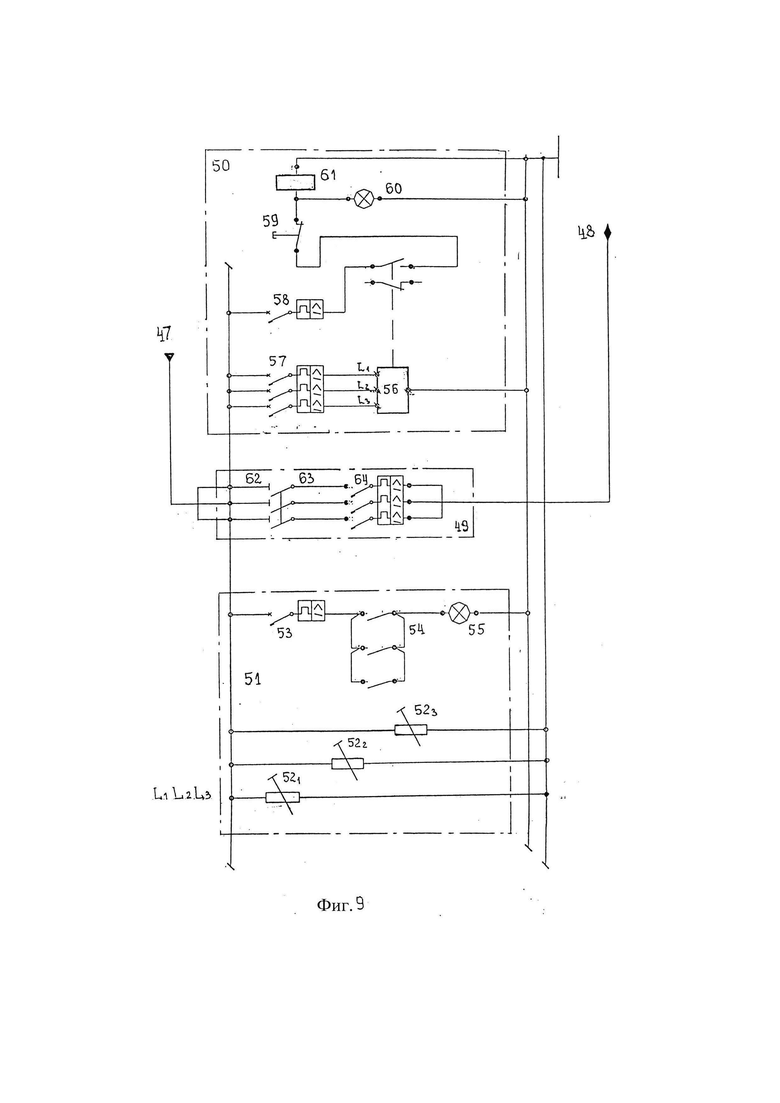

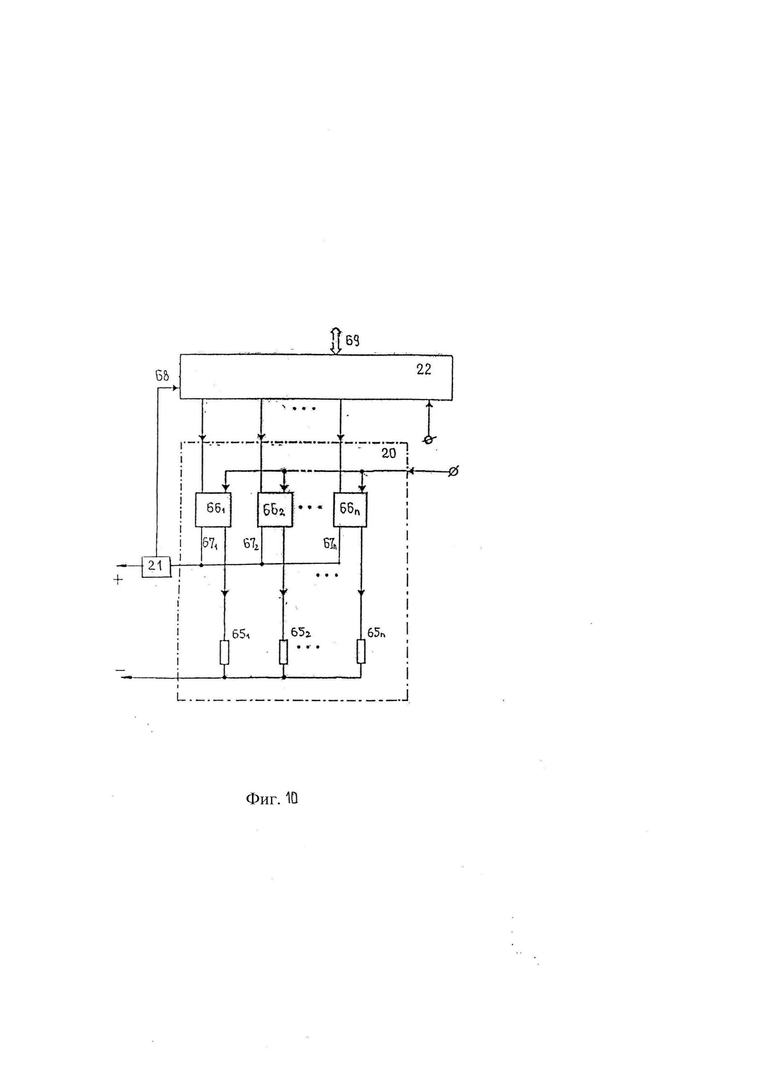

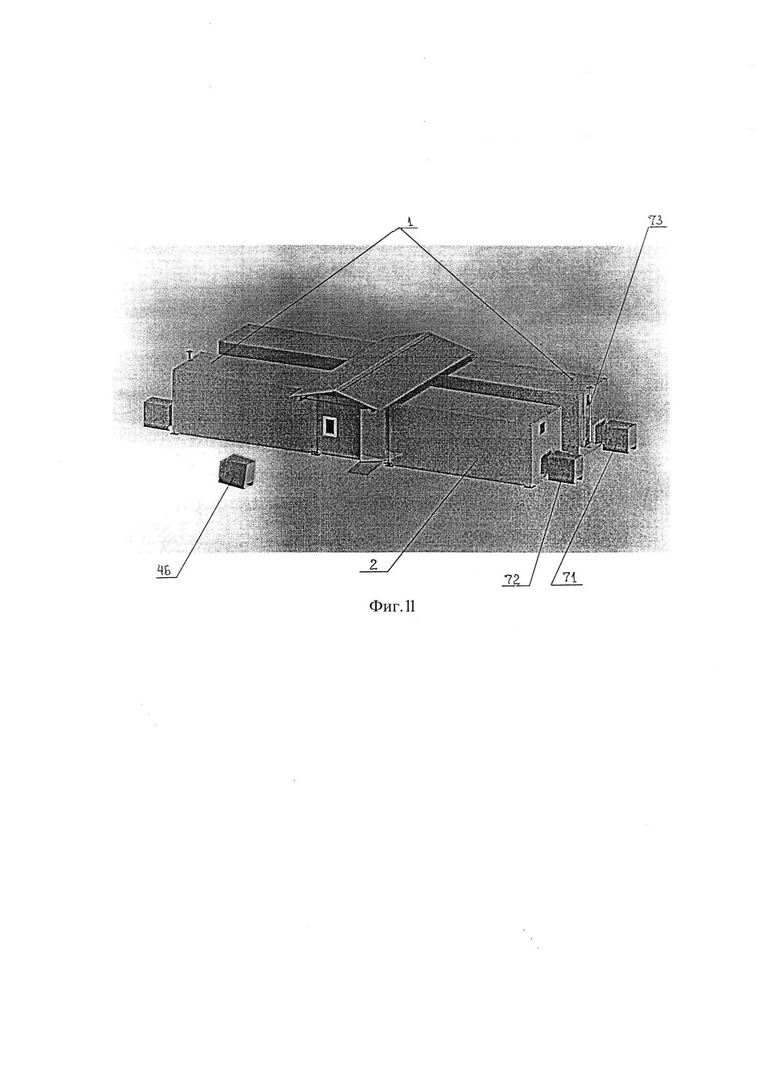

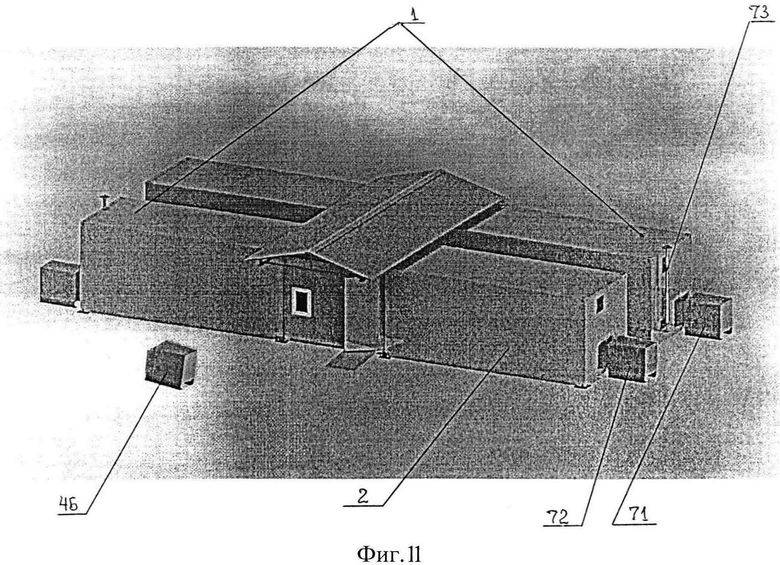

На фиг. 1 схематично изображен контейнер для размещения конструктивных узлов автоматизированного программно-аппаратного комплекса для заряда и тренировки аккумуляторных батарей; на фиг. 2 - контейнер заряда/разряда: рабочая зона; на фиг. 3 контейнер заряда/разряда: стеллаж с четырьмя секциями для аккумуляторных батарей; на фиг. 4 - контейнер заряда/разряда: наружная поверхность вертикальной перегородки со стыковочными узлами; на фиг. 5 - контейнер агрегатный: рабочая зона; на фиг. 6: контейнер агрегатный: наружная поверхность вертикальной перегородки со стыковочными узлами; на фиг. 7 - выносной модуль подключения питания, вид спереди; на фиг. 8 - выносной модуль подключения питания, вид сзади; на фиг. 9 - выносной модуль подключения питания: схема электрическая принципиальная; на фиг. 10 - пример выполнения схемы управления контроллером блоком программно-управляемых разрядных резисторов; на фиг. 11 - вариант выполнения комплекса с двумя зарядно-разрядными контейнерами, контейнером агрегатным и служебным помещением; на фиг. 12 - кондиционер, пример стыковки с контейнером; на фиг. 13 - кондиционер, пристыкованный к контейнеру с кабелями информационного обмена и силовым.

Автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей содержит контейнер 1 заряда/разряда аккумуляторных батарей и агрегатный контейнер 2, в которых размещены соответствующие конструктивные узлы комплекса. Контейнеры 1, 2 выполнены идентичными (фиг. 1) и каждый контейнер имеет закрытый теплоизолированный неразборный корпус, снабженный средствами захвата подъемным механизмом (не показано). Каждый контейнер выполнен с возможностью подключения приточной и вытяжной вентиляции и кондиционера. Одна торцевая стена контейнера выполнена в виде распашной двери 3. Створки распашной двери 3 контейнеров выполнены с возможностью фиксации в открытом состоянии к соответствующей наружной боковой стене соответствующего контейнера.

Внутри каждого контейнера 1, 2 на расстоянии от распашной двери 3 установлена глухая вертикальная перегородка 4 с образованием рабочей зоны 6 контейнера. Перегородка 4 снабжена входной дверью 5 в рабочую зону 6 (7) контейнера 1 (2). Глухая вертикальная перегородка 4 внутри каждого контейнера 1 (2) установлена на расстоянии от распашной двери 3, обеспечивающем возможность свободного открывания входной двери 5 в рабочую зону 6 (7) контейнера 1(2) в сторону распашной двери 3, не выходя за наружные габариты контейнера 1 (2).

В рабочей зоне 6 контейнера 1 заряда/разряда аккумуляторных батарей размещены (фиг. 2): стеллажи 8 с секциями 81-84 для аккумуляторных батарей (фиг. 3); имеющее средства обмена информацией с программируемым устройством управления 9 зарядом/разрядом аккумуляторных батарей, программируемое устройство контроля 10 заряда/разряда аккумуляторных батарей; датчик контроля содержания водорода в воздухе 11, вытяжной вентилятор вентиляции секций с воздуховодами 12 (фиг. 3) от секций 81-84 для аккумуляторных батарей и датчик давления вытяжного вентилятора секций (не показаны, так как конструктивно визуально недоступны), вытяжной вентилятор 13, приточный вентилятор 14, терморегулятор 15 с датчиком температуры и влажности. Воздуховоды для кондиционера не показаны. Датчик 11 контроля содержания водорода в воздухе и терморегулятор 15 с датчиком температуры и влажности имеют средства обмена информацией с устройством управления 9.

Секции 81-84 выполнены с возможностью подключения аккумуляторных батарей к индивидуальному источнику питания и/или к цепи разряда. В примере выполнения (фиг. 3) в стеллажах 8 выполнены соединительные коробки 16 с проводами для подключения к аккумуляторной батарее, например, посредством зажима типа «крокодил», и с датчиками температуры электролита. Датчики температуры электролита подключены к программируемому устройству контроля 10 заряда/разряда аккумуляторных батарей, который имеет возможность контроля напряжения на клеммах аккумуляторных батарей. Датчик температуры электролита может быть выполнен, например, на микросхеме AD22100K1. Напряжение на выходе датчика температуры электролита пропорционально его температуре.

Устройство контроля 10 выполнено автономным с собственным источником питания.

В рабочей зоне контейнера 2 агрегатного размещены (фиг. 5): вводно-распределительное 17 устройство 380 В 50 Гц; имеющие средства обмена информацией с устройством управления 9 импульсные программно-управляемые источники питания 18 в количестве, соответствующем числу секций для аккумуляторов в стеллаже 8 в контейнере 1 заряда/разряда; разрядная стойка 19 с размещенными на ней блоками 20 программно-управляемых разрядных резисторов, в количестве, соответствующем числу секций для аккумуляторов в стеллажах 8 в контейнере 1 заряда/разряда с датчиками 21 тока разряда и подключенным к блокам 20 разрядных резисторов подключен контроллером 22 управления блоками разрядных резисторов. Контроллер 22 имеет индивидуальный источник питания и кабель информационного обмена с устройством управления 9; имеющий средства обмена информацией с устройством управления 9 терморегулятор 23 с датчиком температуры и влажности; воздуховоды для вытяжного 24 и всасывающего 25 каналов кондиционера 72; вытяжной вентилятор 26.

В соответствии с п. 7.1.3. ПУЭ: «Вводно-распределительным устройством (ВРУ) называется совокупность конструкций, аппаратов и приборов, устанавливаемых на вводе питающей линии в здание или в его обособленную часть, а также на отходящих от ВРУ линиях.

Программируемое устройство управления 9 зарядом/разрядом аккумуляторных батарей содержит (фиг. 6) промышленный встраиваемый панельный компьютер 27 и системный контроллер 28, которые жестко закреплены на наружной стороне вертикальной глухой перегородки 4 контейнера 2 агрегатного и связаны между собой кабелями информационного обмена.

Силовые кабели и кабели информационного обмена конструктивных узлов контейнеров 1, 2 выведены из рабочей зоны 6, 7 на наружную поверхность соответствующей вертикальной перегородки 4, на которой смонтированы стыковочные узлы, выполненные с возможностью разъемного функционально связанного соединения контейнеров 1, 2 между собой и с возможностью разъемного функционально связанного соединения контейнера 1 и контейнера 2 с системным контроллером 28 посредством наружных силовых кабелей и кабелей информационного обмена.

В контейнере 2 агрегатном на наружной поверхности вертикальной перегородки 4 смонтированы следующие стыковочные узлы (фиг. 6): панель 29 управление кондиционером, щит 30 для подключения кабелей информационного обмена к устройству управления 9, щит 31 для подключения наружных силовых кабелей к импульсным источникам питания 18, щит 32 для подключения дополнительных наружных силовых кабелей к импульсным источникам питания 18 в случае выполнения контейнера агрегатного с возможностью увеличения количества обслуживаемых аккумуляторных батарей до шестнадцати, щит 33 вытяжной вентиляции, индикатор 34 датчика температуры и влажности терморегулятора 23, высоковольтный разъем 35 входного силового кабеля вводно-распределительного устройства 380 В 50 Гц, высоковольтный разъем 36 силового кабеля 380 В 50 Гц для подключения контейнера 1 заряда/разряда.

В контейнере заряда/разряда на наружной поверхности вертикальной перегородки 4 смонтированы следующие стыковочные узлы (фиг. 4): высоковольтный разъем 37 входного силового кабеля 380 В 50 Гц, щит 38 для подключения наружных силовых кабелей от импульсных источников питания 18, распределительное устройство 39 для нужд контейнера 1, щит 40 для подключения кабелей информационного обмена с устройством управления 9, щит 41 управления вытяжной вентиляцией секций для аккумуляторных батарей в стеллажах 8, щит 42 управления приточно-вытяжной вентиляцией (вентиляторы 13, 14), панель 43 управления кондиционером 71, индикатор 44 датчика температуры и влажности терморегулятора 15, шина заземления 45.

Выносной модуль 46 подключения питания (фиг. 7, фиг. 8, фиг. 9) снабжен входным 47 и выходным 48 силовыми кабелями, выполненными с возможностью подключения разъемными соединениями соответственно к сети 380 В 50 Гц и к высоковольтному разъему 35 вводно-распределительного устройства 380 В 50 Гц в контейнере 2 агрегатном.

Выносной модуль 46 подключения питания содержит вводной автоматический выключатель 49, управляемый схемой 50 контроля фаз. Вход и выход вводного автоматического выключателя 49 пофазно подключены соответственно к входному 47 и выходному 48 силовым кабелям модуля 46. Кроме того, параллельно к каждой фазе подключена цепь 51 грозозащиты.

Для каждой фазы цепь 51 грозозащиты содержит подключенный параллельно к фазе сети переменный резистор 521 (522, 523) и цепь тока замыкания на землю из последовательно соединенных первого 53 выключателя автоматического, трехфазного ограничителя перенапряжений 54 и светового индикатора срабатывания грозозащиты «авария» 55.

Схема 50 контроля фаз содержит реле 56 контроля фаз, подключенное соответственно входами обмоток к каждой фазе сети через первый трехфазный выключатель 57 автоматический, а выходами - к заземляющему проводнику. При этом подвижный контакт разомкнутого контакта реле 56 контроля фаз подключен через второй 58 выключатель автоматический к фазе сети, а неподвижный контакт подключен к подвижному контакту замкнутого контакта кнопки 59 аварийного отключения электропитания «стоп», неподвижный контакт которой подключен к световому индикатору 60 контроля фаз подключения 380 В «работа» и к обмотке контактора 61 магнитного, второй конец которой заземлен. При этом неподвижные контакты 62 контактора магнитного 61 являются входом автоматического выключателя 49, а подвижные контакты 63 через второй трехфазный выключатель 64 автоматический подключены к выходу вводного автоматического выключателя 49.

В контейнере 2 агрегатном в стойке разрядной 19 смонтированы (фиг. 10) контроллер 22 управления блоками 20 программируемых разрядных резисторов и блоки 20 программируемых разрядных резисторов 651-65n. Контроллер 22 управления блоками 20 программируемых разрядных резисторов подключен к резисторам 651-65n блока 20 программируемых разрядных резисторов через твердотельные реле 661-66n соответственно, вторые выходы 671-67n которых соединены с плюсовым проводником. Свободные выводы резисторов 651-65n соединены с минусовым проводником. Кроме того, в цепь разряда в плюсовой проводник (вторые выходы 671-67n реле 661-66n) включен датчик 21 тока разряда, выход которого подключен к информационному входу 68 контроллера 22. Контроллер 22 управления блоками 20 разрядных резисторов имеет индивидуальный источник питания и кабель 69 информационного обмена с устройством управления 9.

Контейнер 2 агрегатный может быть выполнен с возможностью увеличения количества обслуживаемых аккумуляторных батарей. Число контейнеров 1 заряда/разряда может составлять n, где n=1, 2, 3… Конкретное возможное число контейнеров 1 заряда/разряда определяется наличием в контейнере 2 агрегатном соответствующего количества импульсных источников питания 18 и соответствующего количества блоков 20 программируемых разрядных резисторов.

Наружные силовые кабели и кабели информационного обмена для разъемного функционально связанного соединения контейнеров между собой и для разъемного функционально связанного соединения каждого контейнера с системным контроллером могут быть размещены в специальных желобах 70 (фиг. 6).

На фиг. 11 представлен вариант выполнения комплекса с двумя контейнерами 1 заряда/разряда, контейнером 2 агрегатным и служебным помещением. К контейнерам 1, 2 подключены первый и второй кондиционеры 71, 72. Из контейнеров 1 выведены наружу воздуховоды 73 вытяжного вентилятора вентиляции секций 81-82, обеспечивающего вытяжную вентиляцию в контейнере 1 заряда/разряда непосредственно от секций для аккумуляторных батарей в стеллажах 8 (фиг. 3).

Выносной модуль 46 подключения питания может быть выполнен в виде металлического шкафа. На передней панели шкафа (фиг. 7) смонтированы индикаторы 60 «работа» - индикатор контроля правильности подключения фаз сети 380 В и индикатор 55 срабатывания грозозащиты «авария» по цепи грозозащиты, а также кнопка 59 аварийного отключения электропитания «стоп».

Через заднюю стенку шкафа выносного модуля 46 подключения питания наружу выведен 48 силовой кабель, который оканчивается высоковольтным разъемом 74 для подключения к высоковольтному разъему 35 сети 380 В 50 Гц вводно-распределительного устройства 17 в контейнере 2 агрегатном, а также - шина заземления 75 (фиг. 8).

Кондиционеры 71, 72 (фиг. 11) выполнены программируемыми. В контейнер заряда/разряда 1 и контейнер 2 агрегатный введен кабель 76 информационного обмена кондиционера с устройством управления 9 и силовой кабель 77 соответственно (фиг. 13). Один конец кабелей 76, 77 выведен на наружную поверхность соответствующей глухой вертикальной перегородки соответствующего контейнера (не показано), а второй конец выведен из контейнера и выполнен с возможностью присоединения к информационному входу и входу питания кондиционера 71, 72 соответственно (пример наружного присоединения кондиционера к контейнеру). В примере выполнения второй конец кабеля информационного 76 обмена кондиционеров 71, 72 и силовых кабелей кабеля выведен из соответствующего контейнера 1, 2 наружу в месте пристыковки кондиционера 71, 72 к соответствующему контейнеру 1, 2.

Кондиционеры 71, 72 пристыкованы к контейнеру посредством патрубков 78 с уплотнителями (фиг. 12).

Заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей используют для обслуживания и зарядки батарей кислотных аккумуляторов различных марок емкостью до 200А/ч в полевых условиях или при отсутствии стационарных аккумуляторных.

Для реализации заявленного комплекса могут быть использованы следующие комплектующие:

вентилятор вытяжной RVFU100A, вентилятор приточный с фильтром LPK160B, взрывобезопасный вентилятор ЕХ140А-2, датчик давления вентиляции секций Polar bear, кондиционер типа Dantex DR - F036HP/SF, датчик водорода - Верба - Дт/к, терморегулятор температуры и влажности НТ-310/НТ-311, реле контроля фаз RKF-31, твердотельное реле типа DR48D12.

Заявленный автоматизированный программно-аппаратный комплекс для заряда и тренировки аккумуляторных батарей используют следующим образом.

Контейнеры 1, 2 устанавливают рядом в отведенном для них месте. При отсутствии крытого помещения, например, в полевых условиях, над контейнерами устраивают навес от дождя. Распашные двери 3 контейнеров открывают настежь и фиксируют к наружным боковым стенам контейнеров. Корпуса контейнеров заземляют.

Пристыковывают к каждому контейнеру 1, 2 кондиционеры 71, 72 соответственно (фиг. 11) через патрубки 78 с уплотнителями (фиг. 12). Подключают заземляющие проводники. Подключают к кондиционерам 71, 72, выведенные из соответствующих контейнеров 1, 2 наружу кабель информационного обмена 76 и силовой кабель 77 (фиг. 13).

Выполняют электрическое соединение контейнеров 1, 2 между собой и устройством управления 9. Для этого соединяют контейнеры 1, 2 между собой и с системным контроллером посредством наружных силовых кабелей и кабелей информационного обмена.

К контейнеру 1 заряда/разряда присоединяют шину заземления 45 (фиг. 4). Соединяют силовым кабелем высоковольтный разъем 37 входного силового кабеля 380 В 50 Гц контейнера 1 (фиг. 4) и высоковольтный разъем 36 в контейнере 2 (фиг. 6) входного силового кабеля 380 В 50 Гц, предназначенный для подключения контейнера 1 заряда/разряда к сети 380 В 50 Гц.

От сети 380 В 50 Гц в контейнере 1 на наружной поверхности глухой перегородки 4 смонтировано распределительное устройство 39 для нужд контейнера 1 (фиг. 4): управление вытяжной вентиляцией секций 8 (фиг. 2, фиг. 3) для аккумуляторных батарей - щит 41, управление приточно-вытяжной вентиляцией - щит 42, управление кондиционером 71 - панель 43, кабели электропитания для программируемого устройства контроля 10 заряда/разряда аккумуляторных батарей, индикатор 44 датчика температуры и влажности терморегулятора 15, датчик 11 содержания водорода в воздухе, освещение.

Соединяют щит 38 (контейнер 1 фиг. 4) для подключения наружных силовых кабелей от импульсных источников питания 18 (контейнер фиг 5) со щитом 31(фиг. 6) для подключения наружных силовых кабелей к импульсным источникам питания 18 в контейнере 2 агрегатном.

Соединяют щит 40 (фиг. 4) для подключения кабелей информационного обмена с устройством управления 9 (контейнер 2, фиг. 6) со щитом 30 (фиг. 6) для подключения кабелей информационного обмена к устройству управления 9, закрепленным в контейнере 2 агрегатном на наружной поверхности глухой перегородки 4.

В контейнере 1 кабели информационного обмена используют: устройство контроля 10 заряда/разряда аккумуляторных батарей, терморегулятор 15 температуры и влажности, датчик 11 содержания водорода в воздухе (фиг. 2), кондиционер 71 (фиг. 13).

В контейнере 2 кабели информационно обмена используют кондиционер 72 (фиг. 13), импульсные программируемые источники питания 18, контроллер 22 управления блоками 20 программируемых разрядных резисторов в стойке 19, терморегулятор 23 температуры и влажности (фиг. 5, фиг. 10).

После функционального соединения контейнеров 1, 2 подключают напряжение питания от внешнего источника. Для этого подключают к заземлению шину заземления 75 выносного модуля 46 подключения питания (фиг. 8). Подключают входной силовой кабель 47 выносного модуля 46 подключения питания к электрической сети 380 В (фиг. 9). Проверяют правильность подключения фаз, для чего нажимают кнопку 59 «стоп» (фиг. 9, фиг. 7). Должен загореться индикатор 60 «работа» - индикатор контроля фаз подключения 380 В. При этом индикатор 55 «авария» цепи грозозащиты 51 гореть не должен (фиг. 9, фиг. 7).

При выполнении вышеизложенных условий подключают разъем 74 к ответной части высоковольтного разъема 35 контейнера 2 агрегатного (фиг. 8, фиг. 6).

Включают в контейнере 2 вводно-распределительное устройство 380 В 50 Гц позиция 17, фиг. 5.

Включают в контейнере 1 (фиг. 4) кондиционер 71 (панель 43), вытяжной вентилятор вентиляции секций с воздуховодами 12 (фиг. 3) от секций 81-84 для аккумуляторных батарей (щит 41); приточно-вытяжную вентиляцию (щит 42) - вытяжной вентилятор 13, приточный вентилятор 14.

Включают в контейнере 2 (фиг. 6) кондиционер 72 (панель 29), вытяжной вентилятор 26 (щит 33).

В контейнере 1 заряда/разряда (фиг. 3) в стеллажах 8 в секции 81-84 для аккумуляторных батарей устанавливают восстанавливаемые аккумуляторные батареи. Для установки аккумуляторных батарей необходимо открыть крышку соответствующего стеллажа 8, установить в секции 81-84 стеллажа 8 (фиг. 3) от 1 до 4 аккумуляторных батарей. Вывернуть пробки из банок аккумуляторных батарей, проверить плотность электролита с помощью ареометра (входит в комплект поставки). Опустить датчик температуры в крайнюю банку аккумуляторной батареи. Посредством зажимов «крокодил» подключить провода заряда (+), (-) к соответствующим клеммам аккумулятора. Закрыть крышку стеллажа 8.

После чего рабочую зону контейнера 1 заряда/разряда закрывают до полного окончания запланированных работ по восстановлению батарей.

Заряд аккумуляторной батареи выполняют следующим образом.

В устройстве управления 9 включают компьютер 27 (фиг 6).

Заряд и разряд аккумуляторных батарей в заявленном комплексе выполняет оператор посредством программы, установленной в компьютере 27 устройства управления 9.

Программа предоставляет оператору интерфейс, обеспечивающий:

- корректное подключение аккумуляторной батареи,

- визуальный контроль процесса обслуживания аккумуляторной батареи с указанием текущих величин контролируемых датчиков,

- позволяет выполнять настройку портов связи компьютера 27, программируемых импульсных источников питания 18, стеллажей 8 с программируемыми устройствами контроля 10 заряда/разряда аккумуляторных батарей при пуско-наладке комплекса,

- самостоятельно изменять базу данных типов обслуживаемых аккумуляторных батарей,

- вести журнал обслуживаемых аккумуляторных батарей,

- автоматически формирует историю обслуживания аккумуляторных батарей;

Кроме того, программа обеспечивает:

- непрерывный мониторинг параметров обслуживаемых аккумуляторных батарей,

- формирование и корректировку индивидуальных мини подпрограмм заряда/разряда для каждой из подключенных аккумуляторных батарей,

- реализацию протокола обмена по сети по управлению отдельными модулями комплекса, их анализ, корректировку их работы.

В зависимости от текущих показаний контролируемых датчиков: датчик давления вытяжного вентилятора вентиляции секций (не показан), датчик контроля содержания водорода в воздухе 11, терморегуляторы 15, 23 с датчиком температуры и влажности (фиг. 2, фиг. 5), - компьютер самостоятельно выбирает алгоритм, оптимизируя работу комплекса. При превышении в воздухе контейнера 1 заряда/разряда уровня водорода выше допустимого (датчик 11 контроля содержания водорода в воздухе) или при отключении работы вытяжного вентилятора вентиляции секций (информация с датчика давления, не показано) для аккумуляторных батарей в стеллажах 8 происходит автоматическая блокировка работы зарядно/разрядного комплекса.

Сразу после запуска компьютера программа начинает производить опрос стеллажей 8.

Оператор выбирает номер выбранного стеллажа 8 и секцию 81-82; заводской номер аккумуляторной батареи; определяет тип аккумуляторной батареи; измеряет и задает плотность электролита данной батареи; задает расчетную емкость - значение емкости аккумуляторной батареи, учитывающее температуру электролита аккумуляторной батареи при постановке на заряд, плотность заряженной батареи и паспортную емкость; время начала заряда; время окончания заряда; общее время продолжительности заряда.

Оператор вводит в компьютер 27 исходные данные, через системный контроллер 28 дает команду на подключение требуемого количества импульсных программируемых источников питания 18 (фиг 5) к секциям 81-84 в стеллажах 8, дает команду на выполнение операции заряда аккумуляторных батарей.

Контроль состояния аккумуляторной батареи (подключена, не подключена, заряжена) и контроль заряда/разряда выполняется путем обмена информацией системного контроллера 28 (фиг. 6) с устройством контроля 10 заряда/разряда аккумуляторных батарей (фиг 2).

Устройства контроля 10 заряда/разряда аккумуляторных батарей монтируют на соответствующие стеллажи 8. Каждое устройство 10 выполняет контроль четырех секций секциям 81-84. Работа Устройства контроля 10 заряда/разряда аккумуляторных батарей автономна. Устройство контроля 10 работает в автономном режиме и непрерывно выполняет сбор и обработку информации от датчиков температуры электролита, напряжения на клеммах аккумуляторных батарей, напряжения на отдельных банках аккумуляторных батарей для отображения процесса заряда/разряда аккумуляторной батареи (фиг. 3).

Каждое устройство контроля 10 заряда/разряда аккумуляторных батарей, являясь программно-управляемым, имеет свой уникальный адрес в сети для его однозначной идентификации оператором. Для этого устройство 10 снабжено полем джамперов для установки адреса. Данные настройки выполняют при пуско-наладке.

Устройство контроля 10 заряда/разряда аккумуляторных батарей может быть выполнено, например, на контроллере PIK18F252, на входе которого установлен аналоговый коммутатор, выполненный, например, на полевом транзисторе 2N7002LT1. В примере выполнения для стеллажа 8 устройство контроля 10 выполнено четырех канальным.

Разряд аккумуляторной батареи выполняют аналогично. Отличие состоит в том, что после ввода в компьютер 27 исходных данных оператор дает команду через системный контроллер 28 контроллеру управления 22 блоками разрядных резисторов (стойка 19, фиг. 5) на подключение блоков 20 разрядных резисторов к конкретным секциям для аккумуляторных батарей в конкретных стеллажах и задает величину тока разряда для каждой аккумуляторной батареи (фиг. 6). После чего контроллер управления 22, соединяет разрядные резисторы в последовательности, обеспечивающей требуемый ток разряда в соответствующей цепи, контролируя показания датчика тока 21.

Режим контрольно-тренировочного цикла аккумуляторных батарей представляет собой поочередный заряд и разряд аккумуляторной батареи до восстановления у нее требуемых параметров. В этом случае оператор задает требуемые параметры заряда/ разряда и дает команду на выполнение программы контрольно-тренировочного цикла.

Завершение работы: программно выключают устройство контроля 10 заряда/разряда аккумуляторных батарей; отключают импульсные источники питания 18 от секций 81-82 стеллажей 8 с помощью компьютера 27; открывают крышки стеллажей 8; снимают зажимы типа «крокодил» с клемм аккумуляторных батарей; вынимают из банок аккумуляторных батарей датчики температуры электролита (фиг. 3); проверяют аэрометром плотность электролита и, при необходимости, доливают дистиллированную воду; заворачивают крышки банок аккумуляторных батарей; снимают со стеллажей 8 аккумуляторы и закрывают крышки стеллажей 8; выключают компьютер 27, выключают системный контроллер 28, отключают от сети импульсные источники питания 18; через 1 час 30 минут после завершения заряда выключают вентиляцию и кондиционеры в контейнерах 1 заряда/разряда и агрегатном 2.

Системный контроллер 28 (фиг. 6) является буфером и основным устройством, которое формирует сеть управления комплексом. В устройстве управления 9 он обеспечивает связь между компьютером 27 и программно - управляемыми устройствами комплекса по интерфейсу RS485 со стороны исполнительных устройств (программируемые импульсные источники питания 18, программируемые устройства контроля 10 заряда/разряда аккумуляторных батарей, контроллер 22 блоками разрядных резисторов) и по интерфейсу RS232 со стороны компьютера 27, и является, по сути, трансивером передачи данных.

Питание системного контроллера 28 осуществляется от сети 220 В переменного тока (одна из фаз 3-х фазной сети питания комплекса). Отсутствие питания системного контроллера 28 обрывает связь между рабочим местом оператора и устройствами комплекса, но не приводит к повреждению комплекса или его отдельных устройств.

Импульсный программно-управляемый источник питания 18 представляет собой импульсный стабилизатор постоянного тока. Питание каждого импульсного программируемого источника питания 18 осуществляется от 3-х фазной сети 380 В.

Каждый импульсный программно-управляемый источник питания 18 как программно-управляемый модуль имеет свой уникальный адрес в сети для его однозначной идентификации пультом оператора. Для этого он снабжен переключателем для установки адреса и тумблером установки режима Авто/Ручной. Данные настройки выполняют при пуско-наладке.

В заявленном комплексе импульсные программно-управляемые источники питания 18 являются результатом преобразования напряжения переменного тока 380 В первичной сети в выходные напряжения постоянного тока с образованием независимых каналов, каждый из которых управляется программно под управлением оператора. В примере выполнения таких каналов восемь. В качестве программно-управляемого источника питания 18 может быть использован импульсный программно-управляемый источник питания зарядных устройств АГРБ 122.00.00.ТУ, выпускаемый предприятием ЗАО «НПК ВИЛ». Источник питания представляет собой преобразователь напряжения переменного тока в выходной стабилизированный постоянный ток, величиной от 0 до 20А, с ограничением напряжения. Входное напряжение 380 В, 50 Гц. Источник питания выполнен с возможностью ручного и автоматического управления величиной стабилизированного выходного тока в требуемом диапазоне. В автоматическом режиме управление источником питания осуществляется по интерфейсу RS-485 Modbus Rtu.

Источники питания 18 подключены к сети RS-485 и постоянно находятся в режиме ожидания запроса от оператора. Запрос представляет собой команду на включение/выключение какого-либо из источников 18 и величину тока заряда. В ответ на запрос на пульт оператора передается информация о выполнении текущей команды, контрольная информация и данные о неисправностях.

Контроллер 22 управления блоками 20 программируемых разрядных резисторов 651-652 и блоки 20 разрядных резисторов 651-652 смонтированы в стойке разрядной 19 в контейнере 2 агрегатном (фиг. 6, фиг. 10).

Контроллер 22 управления блоками 20 программируемых разрядных резисторов имеет собственный источник питания +24 В. Контроллер 22 управления блоками 20 программируемых разрядных резисторов представляет собой калиброванный на предприятии-изготовителе контроллер, выполняющий сбор и обработку информации от датчиков тока разряда аккумуляторных батарей, а также управления блоками 20 разрядных резисторов для задания необходимого сопротивления нагрузки аккумуляторной батареи при ее разряде.