1. ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области нано- и микротехнологий и может быть использовано при создании индикаторных матриц в различных датчиках и сенсорах плазмонного резонанса, эмиттерах, устройствах нано- и микроэлектроники, измерительной техники и проч.

2. ХАРАКТЕРИСТИКА АНАЛОГОВ ЗАЯВКИ НА ПАТЕНТ

Известен способ изготовления субмикронных трубчатых металлических реплик с ядерных фильтров (ЯФ) [1. Патент РФ №2156328], который включает в себя гальваническое осаждение металла в каналы шаблона в виде ЯФ с нанесенным на одну из ее поверхностей металлическим слоем. При этом электрохимическую (ЭХ) ячейку разделяют ЯФ на верхний и нижний объемы. Пристеночное гальваническое осаждение металла в цилиндрических порах ЯФ осуществляют в условиях потока электролита через каналы мембраны из верхнего объема ЭХ ячейки в нижний. На последней стадии формирования микротрубочек периодически подают положительный потенциал на напыленный металлический слой на ЯФ по отношению к отрицательному потенциалу на электроде в нижнем объеме ЭХ ячейки.

Недостатками известного способа являются: а) необходимость использования специальной ЭХ ячейки и электролита определенного состава и оптимизации режима подачи напряжения на электроды ячейки в процессе гальванического осаждения металла в поры ЯФ и формирования массивов НМЧ, б) невозможность контроля характеристик частиц в процессе формирования и роста НМЧ металлов, в) зависимостью формы и размеров синтезируемых частиц от размера и формы микропор ЯФ.

Указанные недостатки обусловлены природой ЭХ способа синтеза массивов НМЧ металлов, в том числе, - необходимостью использования в качестве шаблона пленок ЯФ.

Известен способ формирования многослойных нанокристаллических пленок с гетерогенной границей раздела [2. Патент РФ №2436876], содержащий стадии:

а) приготовления раствора смеси солей металлов,

б) аэрозольного нанесения раствора на поверхность подложки в потоке газа-носителя,

в) удаления растворителя из раствора смеси солей металлов,

г) формировании на поверхности подложки многослойных нанокристаллических пленок в результате термического разложения солей металлов.

При этом поверхность подложки предварительно нагревают, из раствора смеси солей металлов формируют аэрозольный туман, который переносят и осаждают на поверхность подложки потоком кислородосодержащего газа-носителя, давление газа-носителя поддерживают выше атмосферного давления, формируют гетерогенную границу раздела путем нанесения на сформированный нанокристаллический слой нанокристаллического слоя другого химического состава, отличающегося от предыдущего.

Недостатками известного способа являются: а) нестабильность характеристик раствора смеси солей металлов, б) неконтролируемый характер стадии формирования, транспорта и нанесения аэрозоля на поверхность подложки; в) неконтролируемый характер процесса формирования массивов нано- и микрочастиц на стадии термического отжига.

Указанные недостатки обусловлены: а) возможностью протекания реакций между солями металлов в растворе, б) использованным методом формирования аэрозоля, основанном на пропускании кислородсодержащего газа сквозь раствор солей металлов, в) отсутствием контроля характеристик аэрозоля в процессе транспорта к подложке, г) неучетом возможности протекания процессов поверхностной диффузии и агрегации частиц на стадии термического отжига.

Известен способ получения осажденных на носителе НМЧ металла или полупроводника [3. Патент РФ №2380195], содержащий стадии: а) расплавления и диспергирования расплавленного материала, б) подачи полученных жидких капель этого материала в плазму, в) охлаждения жидких НМЧ, формируемых в плазме до их отвердевания, г) осаждения полученных твердых НМЧ металлов на носитель.

Недостатками известного способа являются а) неконтролируемый характер процесса расплавления и диспергирования исходного материала, подачи жидких капель материала в плазму; б) неконтролируемый характер образования, отверждения и осаждения нано-/микрочастиц материалов на поверхность носителя.

Указанные недостатки обусловлены недостаточным уровнем развития теоретических представлений о природе процессов, протекающих в плазме при взаимодействии с потоком жидких капель расплавленного материала, протекания процессов адсорбции и поведения НМЧ материала на поверхности носителя.

Известен способ изготовления массива металлических НМЧ с микроколебаниями плотности или градиентом по размеру слоя НМЧ [5. Международная заявка №2012055086 (A1) WO]. Известный способ включает:

а) приклеивание маски на поверхность субстрата, покрытого полимерной пленкой или пленкой из аморфного углерода, и фиксирования субстрата на основании;

б) помещения основания с подложкой в высоковакуумную камеру и позиционирования субстрата по центру потока металлических НМЧ;

в) образования НМЧ из материала металлической подложки путем газофазной агрегации в кластеры в потоке от источника;

г) образования коллимированного потока НМЧ, который является высокоориентированным, и относительная скорость осаждения которого может быть точно проконтролирована, как только НМЧ проходят сопло вместе с буферным газом;

д) вращая образец, и проводя осаждение из пучка, контролируя угловую скорость вращения, и режим вращения для получения массива НМЧ с последовательным градиентом концентрации, или со ступенчатым концентрационным градиентом.

Недостатками известного способа являются технологическая сложность, которая заключается в необходимости проведения процесса изготовления массива НМЧ металлов в условиях высокого вакуума, неконтролируемость состава аэрозоля на стадиях образования коллимированного высокоориентированного потока НМЧ металлов и газофазной агрегации. Кроме того, отсутствует возможность варьирования пространственного распределения осажденных частиц металла: как правило, получающиеся осадки представляют собой пленочные покрытия на поверхности непроницаемой подложки.

Указанные недостатки обусловлены недостаточным развитием представлений о закономерностях протекания коагуляции и конденсации в аэрозолях металлических частиц, о динамике аэрозолей и о развитии процессов образования осадков металлов, применением в качестве подложки непористых материалов.

3. ХАРАКТЕРИСТИКА ПРОТОТИПА И КРИТИКА ЕГО НЕДОСТАТКОВ

Наиболее близким по технической сущности к заявляемому способу является:

Способ изготовления композиционного материала с полифункциональной активностью на основе открыто-пористого полиэтилена (ПЭ) с добавкой активированного угля (концентрация - не более 4% (масс.)), содержащего наночастицы серебра [6. Патент РФ №2357784], который включает стадии гамма-облучения и последующего ручного рассева исходного порошка ПЭ с выделением фракций размера 1,0; 10,0 и 100,0 мкм; помещения в цилиндрическую пресс-форму и последующего термопрессования, охлаждения пресс-формы в проточной воде и извлечения фильтрующего материала из пресс-формы. После механической обработки торцов полученный фильтрующий помещают в ванну с пропиточным водно-органическим раствором, содержащим НМЧ серебра и выдерживают в течение времени, достаточного для насыщения пористого материала пропиточным раствором. Далее следуют технологические операции промывки и сушки.

Недостатками известного способа являются многостадийность предложенной технологии, высокий уровень требований техники безопасности, обусловленный необходимостью проведения гамма-облучения исходного порошка ПЭ и водно-органического пропиточного раствора, неконтролируемый характер достигаемого пространственного распределения углеродной добавки и НМЧ серебра в объеме пористого ПЭ, проведение выборочного рассева исходного порошка ПЭ вручную.

Указанные недостатки обусловлены необходимостью радиационного сшивания формовочного порошка на основе ПЭ низкой плотности, а также осуществления радиационно-химического синтеза НЧ серебра в пропиточном водно-органическом растворе, отсутствием применения методов неразрушающего контроля структуры пористого ПЭ до и после пропитки, а также методов определения распределения по размерам и концентрации НЧ серебра в исходном и использованном пропиточном растворе, низким уровнем механизации известной технологии изготовления композиционных пористых материалов на основе спеченного порошкообразного ПЭ и частиц активированного угля с добавкой НЧ серебра.

4. ТЕХНИЧЕСКИЙ РЕЗУЛЬТАТ

Техническим результатом заявки на патент является упрощение и повышение качества технологии получения массивов нано- и микрочастиц металлов, устранение указанных недостатков, а именно, - необходимости проведения процесса изготовления массива НМЧ металлов с использованием ионизирующих излучений и водно-органических пропиточных растворов, в условиях высокого вакуума, неконтролируемость состава аэрозоля на стадиях образования потока НМЧ металлов и газофазной агрегации, обеспечение контролируемого осаждения и пространственного распределения нано-/микрочастиц металлов.

5. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для достижения указанного технического результата в способе, включающем стадии помещения подложки в рабочую камеру, вакуумной генерации аэрозоля НМЧ металлов электроразрядным методом, транспорта потока НМЧ металлов к поверхности подложки, контролируемого осаждения НМЧ металлов на поверхность подложки произведены следующие изменения:

1) для получения осадка в виде случайно распределенных по объему фильтра нано-/микрочастиц металлов применяют пористые подложки на основе пористого полиэтилена (ППЭ), изготовленного из радиационно-модифицированного порошкообразного полиэтилена методом спекания, которые обладают следующими характеристиками:

- средний размер пор - от 1 до 10 мкм;

- общая пористость - от 40 до 55%;

- производительность по воздуху при перепаде давления 0,022 МПа - 66 м3/ч;

- образцы в виде дисков диаметром от 25 до 60 мм, толщиной от 5 до 10 мм.

2) в последовательность технологических стадий процесса введена новая операция контроля состава аэрозоля (концентрация и распределение по размерам НМЧ аэрозоля) с помощью диффузионного аэрозольного спектрометра (ДАС) [7. Загайнов и др.].

Известен способ [Васильева] получения массивов нано-/микрочастиц металлов на поверхности ядерных фильтров (ЯФ) методом сухого аэрозольного осаждения. В отличие от подложек на основе ЯФ, применение подложки из ППЭ позволяет осуществить объемную модификацию пористого полимера нано-/микрочастицами серебра, что может иметь значение в случае использования пористого полиэтилена, модифицированного нано-/микрочастицами металлов, в качестве радиопротекторного материала или катализатора.

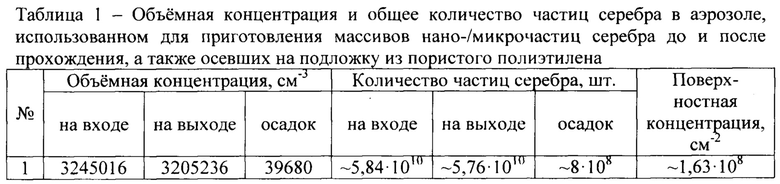

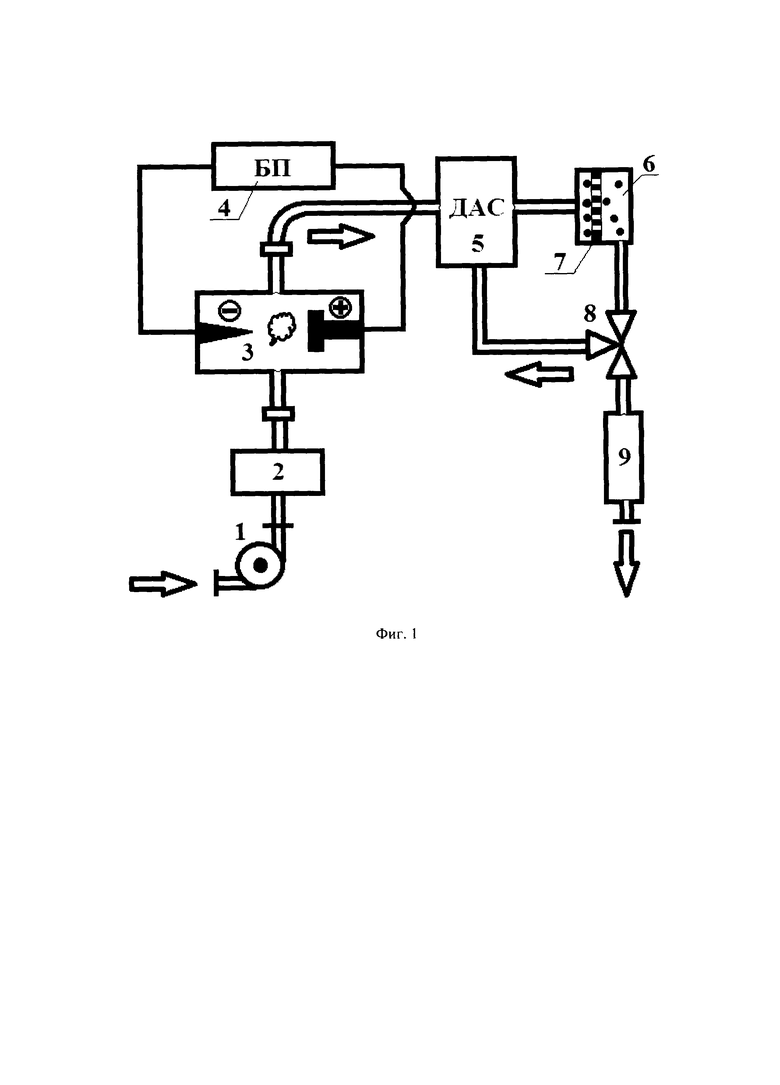

Технологическая схема метода приведена на Фиг. 1: поток воздуха из атмосферы нагнетается насосом 1 сквозь аэрозольный фильтр 2 предварительной очистки от частиц механических загрязнений и пыли, затем поступает в разрядную камеру 3, где в момент короткого замыкания часть материала контактирующих электродов испаряется, образуя аэрозоль нано- и микрочастиц металлов преимущественно сферической формы. Увлекаемые потоком воздуха, НМЧ металлов попадают в ДАС 5, где осуществляется диагностика состава аэрозоля, и далее, на выходе из прибора, проходят сквозь рабочую камеру 6 с пористой полимерной подложкой 7. Частицы аэрозоля, осевшие на поверхности и в объеме пористой подложки 7, обладают распределением по размерам нано-/микрочастиц, которое является разностью между составом аэрозоля частиц металлов на входе и на выходе из рабочей камеры. В результате процессов агрегации и коагуляции, протекающих в аэрозоле и на поверхности/объеме пористой подложки, происходит формирование массивов НМЧ металлов разнообразных видов и форм, которые способны придать субстрату новые функциональные свойства. Достоинством метода является возможность утилизации аэрозолей металлов, прошедших сквозь рабочую камеру: с помощью трехходового крана 8 аэрозоль или повторно направляется в ДАС, и снова участвует в обработке поверхности и объема пористой подложки, или сбрасывается в атмосферу по магистрали, оборудованной абсорбером 9.

Заявителем не обнаружено решений, обладающих сходными признаками, а именно, - наличия в последовательности технологических стадий процесса получения массивов НМЧ металлов операции контроля состава аэрозоля на стадии образования и транспорта НМЧ металлов к поверхности подложки, использования ППЭ в качестве пористой подложки для осаждения массивов нано- и микрочастиц металлов.

Таким образом, заявляемое решение обладает существенными отличиями.

6. ПЕРЕЧЕНЬ ФИГУР ГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ

Фиг. 1. Технологическая схема процесса изготовления массивов нано-/микрочастиц металлов на подложках из пористых полимеров: 1 - насос; 2 - предварительный аэрозольный фильтр; 3 - разрядная камера; 4 - блок питания; 5 - диффузионный аэрозольный спектрометр; 6 - рабочая камера; 7 - слой нано-/микрочастиц металла на поверхности пористой полимерной подложки; 8 - трехходовой вентиль; 9 - абсорбер. Стрелками указаны направления движения газовых потоков

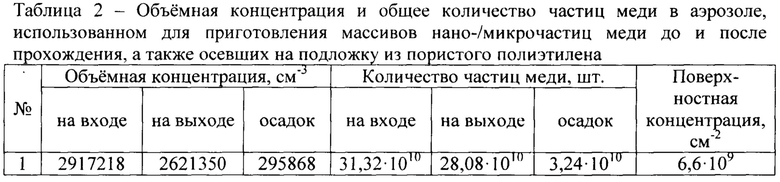

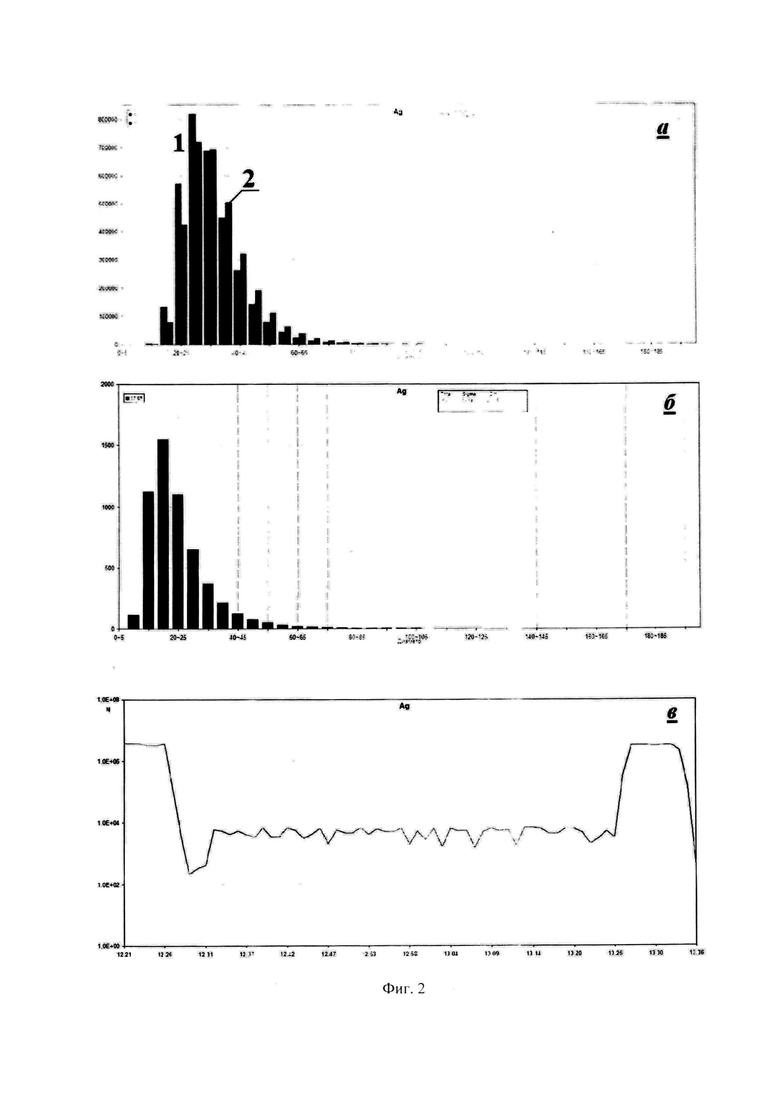

Фиг. 2. Характеристики аэрозоля серебра, использованного при изготовлении слоев нано-/микрочастиц серебра на поверхности пористого полиэтилена: а) распределение частиц аэрозоля по размерам до (1) и после (2) прохождения аэрозоля сквозь пористую подложку на основе пористого полиэтилена; б) распределение по размерам частиц осадка серебра, на основе которого были образованы массивы нано-/микрочастиц серебра; в) изменение концентрации аэрозоля в зависимости от времени обработки

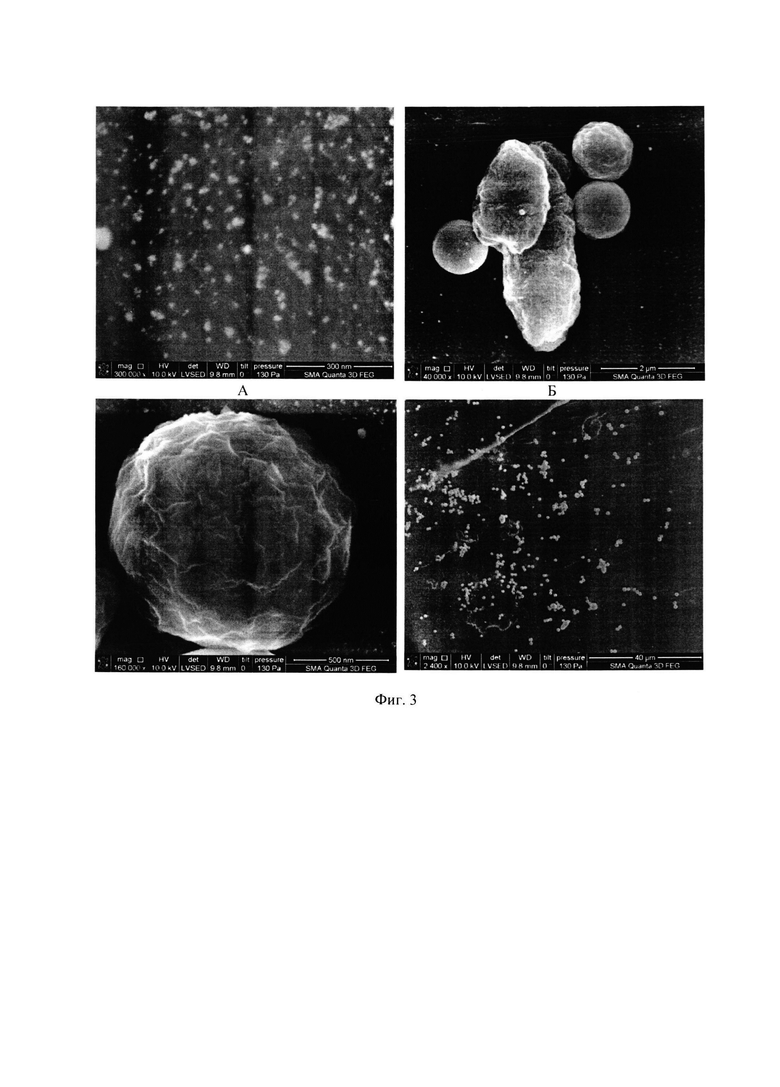

Фиг. 3. Электронно-микроскопические изображения массивов нано-/микрочастиц серебра на поверхности пористого полиэтилена, синтезированные методом сухого аэрозольного осаждения

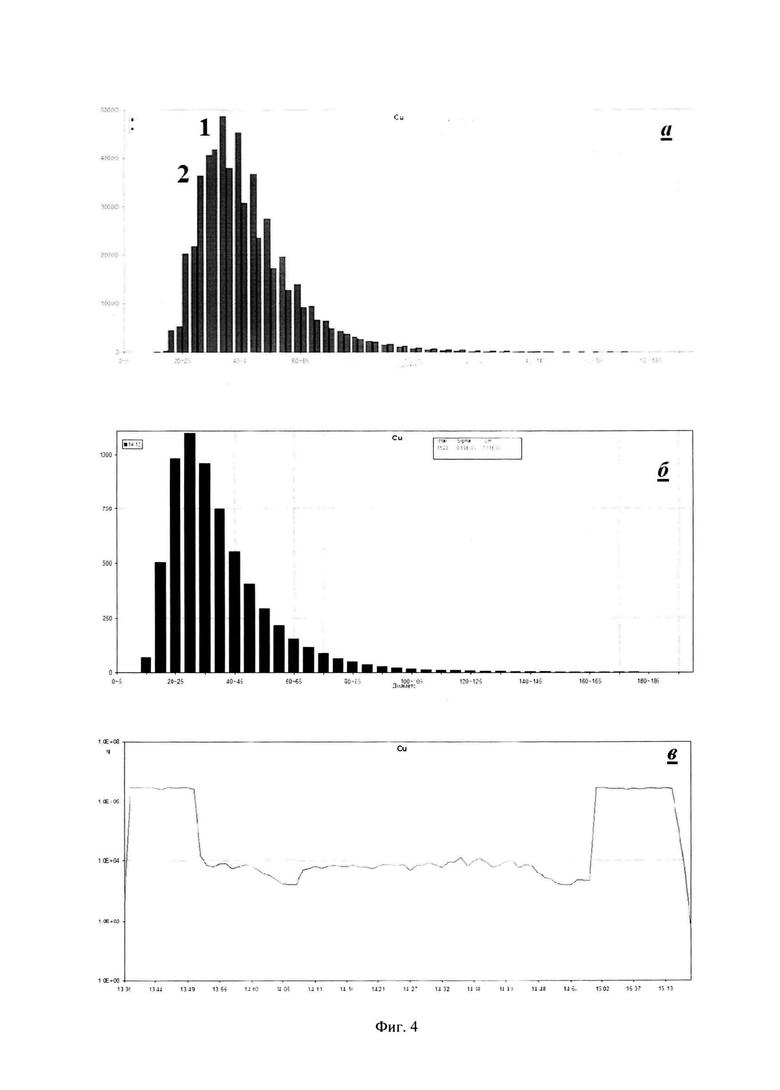

Фиг. 4. Характеристики аэрозоля меди, использованного при изготовлении массивов нано-/микрочастиц меди на поверхности образца пористого полиэтилена: а) распределение частиц аэрозоля по размерам до (1) и после (2) прохождения сквозь пористую подложку на основе пористого полиэтилена (диаграмма красного и коричневого цвета, соответственно); б) распределение по размерам частиц осадка меди, на основе которого были образованы массивы нано-/микрочастиц меди; в) изменение концентрации аэрозоля в зависимости от времени обработки

Фиг. 5. Электронно-микроскопические изображения массивов нано-/микрочастиц меди на поверхности пористого полиэтилена, синтезированные методом сухого аэрозольного осаждения

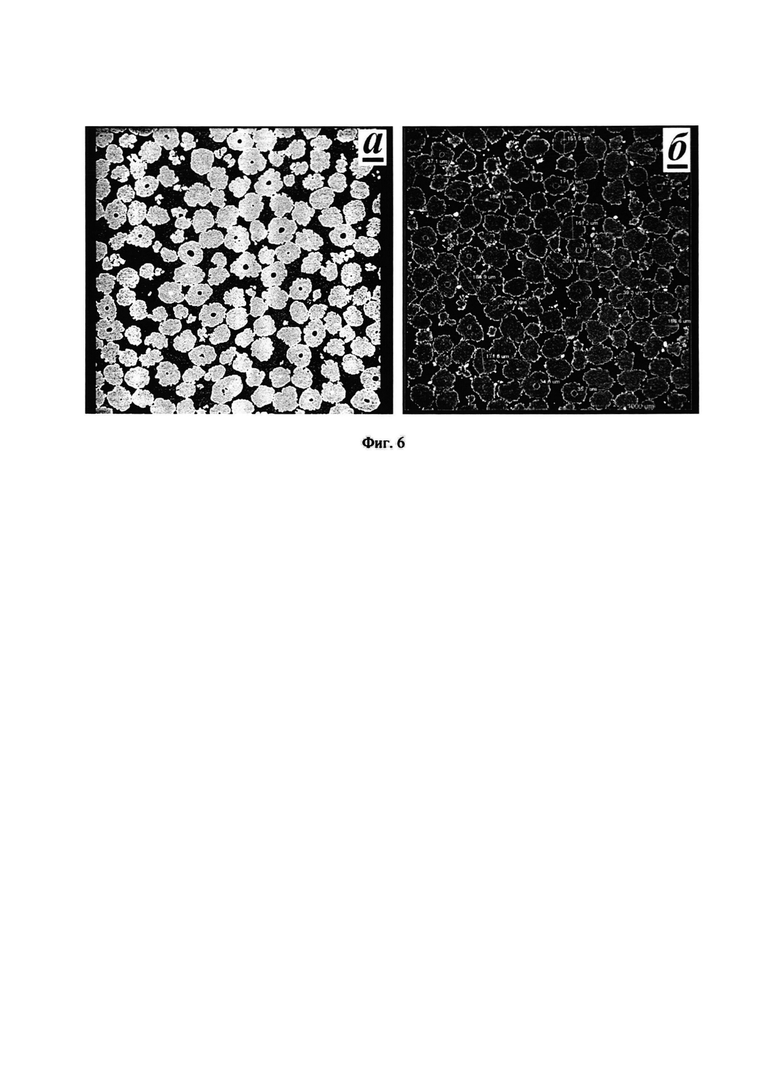

Фиг. 6. Изображение сечения объема образцов пористого полиэтилена в форме цилиндра высотой 6 мм и диаметром 3 мм, вырезанных методом микрофрезерования из диска диаметром 60 мм и толщиной 6 мм, до (а) и после пропускания аэрозоля частиц меди (б), расположенного на глубине 2 мм. Изображение получено методом рентгеновской компьютерной томографии, предел разрешения - 0,7 мкм; частицы металла выделены белым цветом

7. ПРИМЕРЫ КОНКРЕТНОГО ВЫПОЛНЕНИЯ

Пример №1. Изготовление массивов нано- и микрочастиц серебра на поверхности пористого полиэтилена методом сухого аэрозольного осаждения

Массивы НМЧ серебра на поверхности образца ППЭ в виде диска диаметром 60 мм и толщиной 5 мм синтезированы при следующих условиях:

1) Величина тока - 1,0 А.

2) Напряжение двигателя - 8 В.

3) Напряжение импульса - 780/800 мВ.

4) Расход воздуха - 1,5 л/м.

5) Температура - комнатная.

6) Давление - 750 мм рт. ст.

7) Среда - воздух.

8) Продолжительность обработки - один час.

Изменение состава аэрозоля в процессе изготовления массивов НМЧ серебра на поверхности ППЭ регистрировали с помощью ДАС (Фиг. 2). Оценки количества и поверхностной концентрации НМЧ серебра, осевших на поверхность ППЭ, приведены в таблице 1.

Как следует из анализа результатов исследований методом растровой электронной микроскопии (РЭМ) (Фиг. 3, а - г), на поверхности ППЭ после обработки аэрозолем серебра наблюдаются изолированные частицы серебра сферической формы и кластеры частиц серебра сферической и неправильной формы размером от 0,1 до 0,9 мкм, образующие НМС в виде островковой пленки. Кроме того, на поверхности ФПЭ наблюдаются образования неправильной формы, которые могут быть связаны либо с наличием загрязнений, либо с протеканием процессов коалесценции НМЧ серебра в аэрозоле. Обращает внимание, что сферическая форма микрочастиц (Фиг. 3, в) возникает в результате протекания агрегации более мелких частиц серебра.

Пример №2. Изготовление массивов нано- и микрочастиц меди на поверхности и в объеме пористого полиэтилена методом сухого аэрозольного осаждения

Массивы НМЧ меди на поверхности образца ППЭ в виде диска диаметром 60 мм и толщиной 5 мм синтезированы при следующих условиях:

1) Величина тока - 1,0 А.

2) Напряжение двигателя - 8 В.

3) Напряжение импульса - 730/730 мВ.

4) Расход воздуха - 0,6 л/м.

5) Температура - комнатная.

6) Давление - 750 мм рт. ст.

7) Среда - воздух.

8) Продолжительность обработки - один час.

Изменение состава аэрозоля в процессе изготовления массивов НМЧ меди на поверхности ППЭ регистрировали с помощью ДАС (Фиг. 4). Оценки количества и поверхностной концентрации НМЧ серебра, осевших на поверхность ППЭ, приведены в таблице 2.

Как следует из анализа результатов исследований методом РЭМ (Фиг. 5, а - г), на поверхности гранул ППЭ наблюдаются изолированные частицы меди сферической формы и кластеры частиц меди сферической и неправильной формы размером от 0,1 до 0,9 мкм, образующие НМС в виде островковой пленки. Кроме того, на поверхности гранул ФПЭ и между гранулами наблюдаются образования неправильной формы, которые могут быть связаны с наличием загрязнений или с образованием конгломератов частиц меди. Обращает внимание, что сферическая форма микрочастиц (Фиг. 5, г) возникает в результате протекания агрегации более мелких частиц меди.

Исследование объема образцов ППЭ, допированных НМЧ меди, методом рентгеновской компьютерной микротомографии (Фиг. 6, а, б), позволяет обнаружить наличие частиц металла в объеме ППЭ, что свидетельствует о формировании случайного распределения осадка НМЧ меди, захваченных в объеме пористой подложки.

8. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ИЛИ ИНАЯ ЭФФЕКТИВНОСТЬ

Сопоставление свойств массивов НМЧ металлов, синтезированных методом сухого аэрозольного осаждения на поверхности/объеме ППЭ, с характеристиками аналогичных массивов НМЧ [Васильева] и металлических реплик ЯФ, полученных методом электролитического осаждения [5. Заявка на патент РФ №2011112865], позволяет заключить, что вновь разработанные наноматериалы обладают рядом преимуществ в части:

- упрощения технологии и трудоемкости изготовления;

- снижения энергозатрат;

- обеспечения многофункциональности материала;

- экологической и технической безопасности при сопоставимых характеристиках фото- и электрофизических свойств,

- возможности объемной модификации пористого полимера;

- улучшения деформационно-прочностных характеристик наноматериалов на основе ППЭ.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Способ изготовления субмикронных трубчатых металлических реплик с трековых мембран: Патент РФ №2156328 МПК7 С30В 29/66, С25С 1/100, C25D 1/00 Заявка: 98123268/28, 25.12.1998. Дата начала срока действия патента: 25.12.1998. Опубликовано: 20.09.2000 Реутов В.Ф., Дмитриев С.Н. Объединенный институт ядерных исследований

2. Способ формирования многослойных нанокристаллических пленок с гетерогенной границей раздела и устройство для формирования многослойных нанокристаллических пленок с гетерогенной границей раздела: Патент РФ №2436876 МПК С30В 25/22, В82В 3/00 Заявка: 2010121311/05, 27.05.2010 Опубликовано: 20.12.2011 Тамаев Владимир Владимирович (RU) Федеральное государственное образовательное учреждение высшего профессионального образования Санкт-Петербургский государственный университет (RU).

3. Способ получения осажденных на носителе наночастиц металла или полупроводника: Патент РФ №2380195 МПК B22F 9/14 В82В 3/00 С23С 4/00 Заявка 2008117959/02 04.05.2008 Опубликовано 27.01.2010 Карлов Дмитрий Алексеевич (RU), Литуновский Владимир Николаевич (RU) Федеральное государственное унитарное предприятие «Научно-исследовательский институт электрофизической аппаратуры им. Д.В. Ефремова» (RU)

4. Method for preparing metal nanoparticle array with micronumber density or dimension gradient: Международная заявка №2012055086 (Al) WO - 2012-05-03 МПК B82B 3/00; B82Y 40/00; C23C 14/34 Заявка WO2010CN7806620101025 Приоритет WO2010CN7806620101025 He longbing [CN], Han Min [CN], Song Fengqi [CN], Wang Guanghou [CN] Univ. Nanjing [CN]

5. Способ получения металлических реплик различной формы на основе полимерных шаблонов: Патент РФ №2011112865 МПК G01N 23/225, В82В 1/100 Заявка 2011112865/28, 05.04.2011. Дата подачи заявки: 05.04.2011 Дата публикации заявки: 10.10.2012 Бедин Сергей Александрович (RU), Апель Павел Юрьевич (RU), Загорский Дмитрий Львович (RU) Государственное образовательное учреждение высшего профессионального образования «Московский педагогический государственный университет» (МПГУ) (RU)

6. Материал с полифункциональной активностью на основе открыто-пористого полиэтилена, содержащий наночастицы серебра, и способ его получения: Патент №2357784 (РФ), МПК B01D 39/14 (2006.01). Заявка 2007106433/15 от 17.12.2077. Дата начала отсчета срока действия патента: 17.12.2007. Опубликовано 10.06.2009. Бюл. №16. Ревина Александра Анатольевна (RU), Ширяева Галина Валериановна (RU), челнаков Николай Петрович (RU). Патентообладатели: Ревина Александра Анатольевна (RU), Ширяева Галина Валериановна (RU), Челнаков Николай Петрович (RU)

7. Загайнов В.А. // Диффузионный спектрометр для диагностики наночастиц в газовой фазе // Нанотехника. - 2006. - Т. 1. - С. 141-146

8. Васильева Е.Н. // Исследование свойств ядерных фильтров, модифицированных нано-/микроструктурами серебра // https://internat.msu.ru/chemistry/tvorcheskie-issledovatelskie-raboty-po-himii/tvorcheskie-issledovatelskie-proektnye-raboty-po-himii-za-2014-g/vasileva-elena-issledovanie-svojstv-yadernyh-filtrov-modifitsirovannyh-nano-mikrostrukturami-serebra/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО МИКРОПОРИСТОГО НАНОКОМПОЗИТНОГО МАТЕРИАЛА И ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2016 |

|

RU2648078C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД, СОДЕРЖАЩИХ РАДИОАКТИВНЫЕ ЗАГРЯЗНЕНИЯ | 2016 |

|

RU2680960C2 |

| Способ радиационно-химического модифицирования древесно-полимерных композитов | 2018 |

|

RU2707936C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРИРОВАННЫХ ТИТАН-ОКСИДНЫХ ПЛЕНОК ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2694446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 2014 |

|

RU2585624C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ВОЛОКНИСТОГО МАТЕРИАЛА И НЕТКАНЫЙ МАТЕРИАЛ | 2011 |

|

RU2493006C2 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПЛЕНКИ НИТРИДА ГАЛЛИЯ | 2014 |

|

RU2578870C2 |

| Способ формирования слоя пористого кремния на кристаллической подложке | 2017 |

|

RU2703909C2 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

Изобретение относится к области физики ультрадисперсных сред и нанотехнологии и может быть использовано при создании индикаторных матриц в различных датчиках и сенсорах плазмонного резонанса, эмиттерах, устройствах нано- и микроэлектроники, измерительной техники. Способ получения массивов нано- и микрочастиц металлов включает стадии помещения подложки в рабочую камеру, генерации аэрозоля частиц металлов электроразрядным методом, транспорта потока частиц металлов к поверхности подложки, при этом в качестве материала подложки используют полимерные фильтры на основе радиационно-модифицированного порошкообразного полиэтилена, изготовленные методом спекания, которые обладают следующими характеристиками: средний размер пор - от 1 до 10 мкм; общая пористость - от 40 до 55%; производительность по воздуху при перепаде давления 0,022 МПа - 66 м3/ч; причем используют образцы в виде дисков диаметром от 25 до 60 мм, толщиной от 5 до 10 мм, а генерацию аэрозоля частиц металлов производят в воздушной среде. Техническим результатом является упрощение и повышение качества технологии получения массивов нано- и микрочастиц металлов, устранение необходимости проведения процесса в условиях высокого вакуума, обеспечение контролируемого осаждения и пространственного распределения нано-/микрочастиц металлов. 2 з.п. ф-лы, 6 ил., 2 табл., 2 пр.

1. Способ получения массивов нано- и микрочастиц металлов, включающий стадии помещения подложки в рабочую камеру, генерации аэрозоля частиц металлов электроразрядным методом, транспорта потока частиц металлов к поверхности подложки, отличающийся тем, что в качестве материала подложки используются полимерные фильтры на основе радиационно-модифицированного порошкообразного полиэтилена, изготовленные методом спекания, которые обладают следующими характеристиками:

- средний размер пор - от 1 до 10 мкм;

- общая пористость - от 40 до 55%;

- производительность по воздуху при перепаде давления 0,022 МПа - 66 м3/ч;

- при этом используют образцы в виде дисков диаметром от 25 до 60 мм, толщиной от 5 до 10 мм, а генерация аэрозоля частиц металлов производится в воздушной среде.

2. Способ по п. 1, отличающийся тем, что дополнительно осуществляют контроль состава аэрозоля, его концентрации и размера частиц посредством диффузионного аэрозольного спектрометра.

3. Способ по п. 1, отличающийся тем, что дополнительно осуществляют контроль пространственного распределения нано- и микрочастиц металлов в объеме подложки посредством рентгеновской компьютерной микротомографии.

| ВАСИЛЬЕВА Е | |||

| Исследование свойств ядерных фильтров, модифицированных нано- и микроструктурами серебра, Москва, 2014, Раздел 1.2, Рис.6; Раздел 2, таблица, Рис.7-9, 11 | |||

| ГАДЛЕВСКАЯ А.С | |||

| и др | |||

| Фотометрия ядерных микрофильтров, модифицированных нано- и микроструктурами серебра, "Актуальные проблемы химии высоких энергий", Москва, V Всероссийская |

Авторы

Даты

2020-02-11—Публикация

2018-02-28—Подача