Изобретение относится к области бурения и, в частности, к буровой технике, применяемой при геологоразведочных работах, при бурении нефтяных и газовых скважин, а также при любых других работах, связанных с разрушением горных пород вращающимися буровыми долотами.

Буровое долото, как правило, содержит корпус с головной частью, снабженной алмазными режущими элементами. Корпус долота обычно крепится к стальному хвостовику с резьбовым концом, предназначенным для крепления бурового долота к бурильной колонне. Бурильная колонна передает вращение буровому долоту.

Во время операции бурения буровое долото формирует ствол скважины, по мере углубления оно подвергается различным циклическим вращательным нагрузкам, что приводит к появлению вибраций корпуса долота. Вибрации оказывают воздействие на корпус долота и через некоторый промежуток времени приводят к повреждению режущих элементов, корпуса (особенно в зоне крепления режущих элементов), что приводит к выпадению режущих элементов из корпуса и отказу долота. Поэтому эффективность работы бурового долота зависит от целого ряда факторов: от физико-механических характеристик его корпуса, от его износо- и коррозионностойкости, виброустойчивости, прочности режущих элементов и др.

Традиционно корпус бурового долота, либо его части, изготавливают из стали. (RU2376442, кл. кл. E21B10/46, 2005 г.). Такой корпус устойчив к образованию трещин, к разрушению от ударных нагрузок. Преимущество такого корпуса заключается еще и в том, что он может быть изготовлен путем механической обработки. Однако, в агрессивных условиях работы стальной корпус подвергается многим видам износа. Одним из наиболее частых видов износа является абразивный износ, вызываемый буровыми растворами, которые вызывают эрозию корпуса долота, приводящую к потере режущих элементов и к прекращению бурения. Такие отказы являются дорогостоящими, так как для продолжения работ буровое долото необходимо извлечь из скважины для ремонта или его замены.

Известны корпуса долот, изготовленные из композиционных материалов: из карбида вольфрама, пропитанного связующим материалом – кобальтом (статья «Структурная организация высокоизносостойких алмазосодержащих композитов на основе твердосплавных порошков, полученных методом спекания с пропиткой медью» в ж. «Перспективные материалы», 2015 г. № 6 с. 66); карбида вольфрама, пропитанного медью (US4624830, кл. E21B10/567, 1986 г.); карбида вольфрама, пропитанного металлами, выбранными из группы никель, кобальт, железо, или их сплавами (US6287360, кл. E21B10/46, 2001 г.); из твердых частиц – карбидов, боридов, нитридов, силицидов и оксидов металлов, пропитанных металлическим порошком, содержащим, по меньшей мере один металл: кобальт никель, железо или их сплавы (RU2376442, кл. E21B10/46, 2005 г.).

Корпуса, изготовленные из композиционных материалов, отличаются более высокой эрозионной стойкостью и износостойкостью при воздействии на них абразивных материалов. Однако, они могут иметь повышенную хрупкость и трескаться под воздействием ударов и усталостных сил, возникающих в процессе бурения, иметь недостаточную виброустойчивость.

Виброустойчивость, т.е. способность материала корпуса поглощать вибрацию, вызываемую циклическими нагрузкам, оказывает большое влиянием на работоспособность бурового инструмента.

Известно буровое долото, корпус которого изготовлен из композиционного материала с матрицей, содержащей сплав на основе никеля и титана (сплав с памятью формы), в котором диспергированы твердые частицы. (US20011186261, кл. E21B10/00, 2011 г.). Материалы на основе сплава никеля и титана имеют высокие механические характеристики, эрозионную стойкость и износостойкость. При этом, сплав обладает высокой демпфирующей способностью, связанной с фазовыми превращениями между аустенитной и мартенситной фазами материала при изменении температуры или возникновении стрессовых ситуаций.

Известное буровое долото содержит корпус с лопастями, на которых закреплены режущие элементы. Пространства между лопастями образуют промывочные каналы, по которой протекает промывочная жидкость, поступающая через специальные насадки в промывочные каналы. Корпус долота, изготовленный из сплава на основе никеля и титана, имеет достаточно высокие прочность и износостойкость. Однако, в агрессивных условиях работы буровых долот корпус долота испытывает значительный абразивный износ от воздействия на него агрессивных буровых растворов, несущих с высокой скоростью шлам в виде кусков породы. Буровой раствор охлаждает буровое долото и выносит шлам из зоны резания, протекая по промывочным каналам и вокруг режущих элементов. При этом кусочки породы воздействуют на материал корпуса долота, особенно в зонах крепления режущих элементов. Вибрации корпуса долота передаются промывочной жидкости и шламу, вызывая более активный абразивный износ - эрозию материала корпуса долота в зоне промывочных каналов (увеличивая давление шлама, снижая перепад давления жидкости в долоте и уменьшая стабильность истечения промывочной жидкости), а также в зоне вокруг режущих элементов, способствуя их выпадению из посадочных гнезд. При длительных вибрациях корпус долота повреждается за более короткое время и, соответственно, раньше происходит износ корпуса и выпадение режущих элементов, что делает буровое долото непригодным для работы. Кроме того, вследствие вибраций не выдерживаются оптимальные режимы бурения, резко возрастают затраты мощности на вращение бурового снаряда.

Технической задачей является повышение срока службы бурового долота за счет способности материала корпуса долота поглощать вибрации, возникающие при циклических нагрузках, имеющих место в процессе выполнения буровых работ.

Решение технической задачи, заключается в том, что в буровом долоте, содержащем корпус, выполненный из композиционного материала на основе сплава титана и никеля с промывочными каналами, образующими лопасти, на которых закреплены режущие элементы, корпус выполнен из материала на основе интерметаллического соединения никелида титана при процентном содержании никеля и титана (45÷48) ÷ (52 ÷ 55), подвергнутого термической обработке при температуре (+5°С) – (-35°С) при атмосферном давлении в воздушной среде.

Сущность изобретения заключается в следующем:

Интерметаллическое соединение никелид титана (TiNi), в сочетании с высокими механическими характеристиками обладает антикоррозионными свойствами, демпфирующей способностью (поглощением вибраций) за счет мартенситного превращения. В этом соединении практически отсутствуют посторонние фазы, благодаря чему сплав TiNi имеет стабильные функциональные свойства, высокую прочность, не подвергается необратимым повреждениям при сравнительно сильных деформациях. Однако, интерметаллическое соединение TiNi при значительных циклических вращательных нагрузках в состоянии поставки может иметь недостаточно высокую демпфирующую способность. Демпфирующая способность позволяет материалу поглощать возникающие при циклическом нагружении бурового долота вибрации за счет внутреннего трения. Она определяется структурой материала, в котором присутствует одновременно две фазы: аустенит и мартенсит. Наличие, количественное содержание и конфигурация этих фаз, существенно определяют демпфирующие свойства материала.

При термической обработке материала TiNi корпуса долота при температурах (+5°С) - (-35°С) в атмосфере окружающей среды происходит первоначальное преобразование структуры материала корпуса долота, при котором происходит полиморфное превращение части аустенитной фазы в фазу мартенсита. Происходит образование мартенсита иглообразной формы, окруженного аустенитом. Такое преобразование структуры материала изменяет характеристики сплава.

Получившаяся удлиненная межфазная граница приводит к быстрому затуханию вибраций, воздействующих на корпус бурового долота и, соответственно, существенно уменьшает эрозию корпуса, особенно в местах крепления режущих элементов. Режущие элементы имеют возможность работать до их полного износа, особенно это действие сказывается при использовании долот режущего типа из-за повышенной хрупкости алмазных режущих элементов типа PCD.

Интерметаллическое соединения никелида титана имеет процентное содержании никеля - (52 ÷ 55) и титана - (45÷48). Термообработку проводят при атмосферном давлении в воздушной среде. Для проведения термообработки могут быть использованы очень простые устройства, например, термические шкафы типа холодильника, в которых температура может регулироваться в диапазоне (+5°С ) - (-35°С). Буровое долото помещают в термошкаф и в зависимости от начальной температуры в термошкафу осуществляют либо нагрев, либо охлаждение до достижения температуры в диапазоне (+5°С ) - (-35°С). Так как процесс превращения аустенитной фазы в мартенситную идет постепенно по мере изменения температуры, то при достижении температур (+5°С ) - (-35°С) температуру удерживают в этом диапазоне до полного прогревания корпуса бурового долота, т.е. время выдержки зависит от размеров бурового долота.

В указанном диапазоне температур достигается оптимальное близкое к равному соотношение фаз мартенсита и аустенита (40-60%) – (60-40%). Отклонение температур термообработки приведет к изменению соотношения этих фаз, что приведет либо к увеличению общей длины межфазной границы, либо эта граница приобретет более плотный когерентный характер, при этом корпус бурового долота будет иметь дополнительную демпфирующую способность.

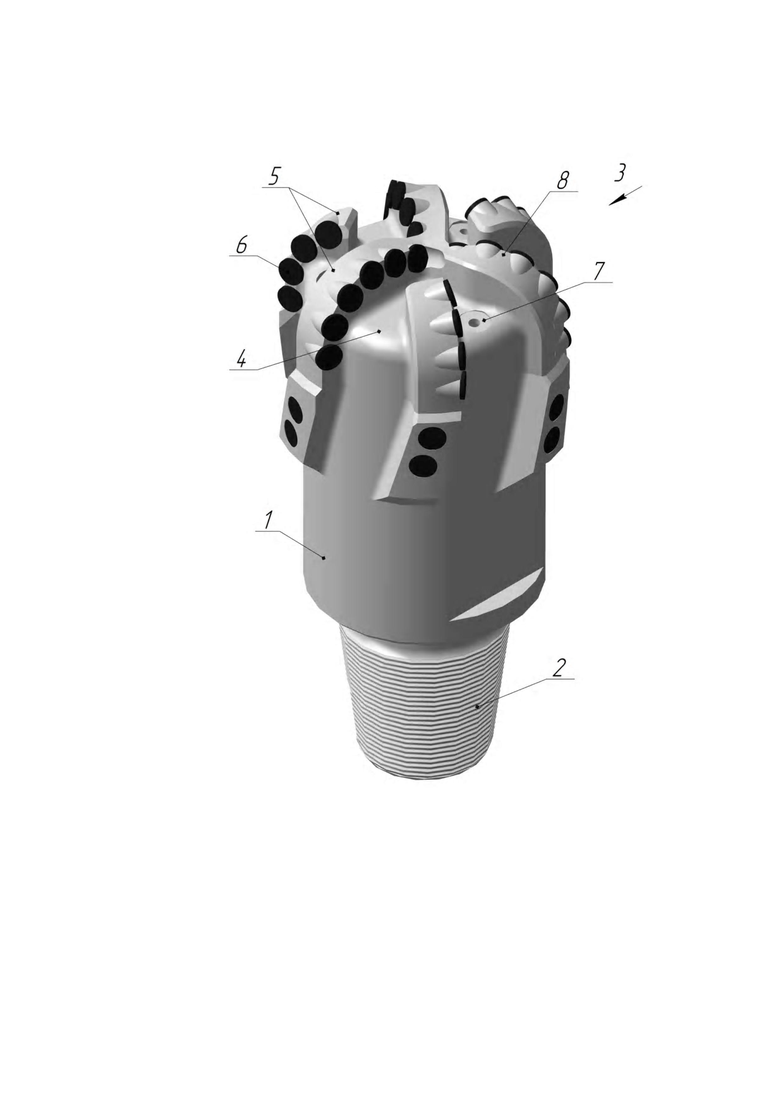

На чертеже показан общий вид бурового долота. Однако, буровое долото может иметь множество различных конструкций, конфигураций и размеров в соответствии с конкретными областями его применения.

Буровое долото включает корпус (поз. 1), хвостовик с присоединительной резьбой (поз. 2) к колонне бурильных труб (не показано). На корпусе в рабочей головке (поз. 3) выполнены промывочные каналы (поз. 4), образующие лопасти (поз. 5). В гнездах на лопастях установлены режущие элементы (поз. 6). Внутри корпуса выполнен канал (не показан) для промывочной жидкости, которая через сопла (поз.7) поступает в промывочные каналы (поз. 4), омывая режущие элементы (поз. 6) в зонах их крепления (поз. 8).

В процессе бурения при разрушении горных пород под действием осевой нагрузки и крутящего момента возникают имеющие знакопеременную величину вибрации, которые распространяются по корпусу бурового долота (поз. 1) и воздействуют на промывочную жидкость, несущую абразивный шлам, в том числе в виде кусков выбуриваемой породы. Материал корпуса долота, обладая свойством гашения вибраций, за короткое время поглощает вибрации, и тем самым уменьшает их воздействие на абразивный износ корпуса, режущих элементов и зон крепления режущих элементов в корпусе.

Изучение демпфирующей способности сплавов проводили при изучении вибрации в процессе резания цилиндрических образцов Мансуровского гранита диаметром 200 мм при скорости резания 116-320 м/мин; подаче от 0,1 до 0,2 мм/об. и глубине резания от 0,1 до 0,3 мм на диаметр. Применяли державку из сплава никель-титан с различной температурой обработки. В качестве режущих элементов использовали алмазно-твердосплавные пластины PCD марки GES 1313 производства компании Е6 в виде цилиндров диаметром 13,44 мм и высотой 13 мм. Фазовый состав державки определяли на образцах-свидетелях, отрезанных от используемых державок и обработанных при тех же температурных режимах.

Результаты экспериментов представлены в таблице.

п/п

%

Из данных, представленных в таблице, следует, что применение для резцов по резанию гранита термообработанных державок из никелида титана в условиях, имитирующих бурение долотами PDC, позволяет значительно снизить вибрацию при резании буровых пород. Термообработка при температуре выше + 5 и ниже - 35 °С нежелательна, поскольку образующийся фазовый состав не позволяет полностью реализовать демпфирующие свойства сплава NiTi.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наддолотный виброгаситель | 2021 |

|

RU2781978C1 |

| Буровое долото, армированное алмазными режущими элементами | 2016 |

|

RU2625832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2377111C1 |

| ТЕРМОФРИКЦИОННЫЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2279532C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

| РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ ОСНАЩЕНИЯ БУРОВЫХ ДОЛОТ | 2020 |

|

RU2744213C1 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| Алмазное буровое долото | 2017 |

|

RU2653212C1 |

| Алмазное лопастное буровое долото | 2017 |

|

RU2652775C1 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

Изобретение относится к области бурения и, в частности, к буровой технике, применяемой при геологоразведочных работах, при бурении нефтяных и газовых скважин, а также при любых других работах, связанных с разрушением горных пород вращающимися буровыми долотами. В буровом долоте, содержащем корпус, выполненный из композиционного материала на основе сплава титана и никеля, с промывочными каналами, образующими лопасти, на которых закреплены режущие элементы, корпус долота выполнен из материала на основе интерметаллического соединения никелида титана при процентном содержании никеля - (45…48) и титана - (52…55), подвергнутого термической обработке при температуре (+5°С) - (-35°С) при атмосферном давлении в воздушной среде. Выполнение корпуса долота из термообработанного никелида титана повышает срок службы бурового долота за счет способности материала корпуса долота поглощать вибрации, возникающие при циклических нагрузках, имеющих место в процессе выполнения буровых работ. 1 ил., 1 табл.

Буровое долото, содержащее корпус, выполненный из композиционного материала на основе сплава титана и никеля, с промывочными каналами, образующими лопасти, на которых закреплены режущие элементы, отличающееся тем, что корпус долота выполнен из материала на основе интерметаллического соединения никелида титана при процентном содержании никеля - (45…48) и титана - (52…55), подвергнутого термической обработке при температуре (+5°С) - (-35°С) при атмосферном давлении в воздушной среде.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Буровая коронка | 1990 |

|

SU1816835A1 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| JP 10068284 A, 10.03.1998. | |||

Авторы

Даты

2020-02-12—Публикация

2019-06-23—Подача