Изобретение относится к области машиностроения, а именно к активным упорным гидро/аэростатодинамическим подшипникам, и может быть использовано в быстровращающихся. высоконагруженных или прецессионных роторных машинах.

Известен аэростатодинамический радиальный подшипник скольжения, в котором смазочный материал подается от источника смазочного материала через регулирующий элемент в смазочные отверстия, выполненные во втулке подшипника скольжения, причем значение давления подачи смазочного материала регулируется за счет изменения падения сопротивления на регулирующем элементе, которое зависит от частоты вращения вала (см. патент US 3366427 А, опубликовано 1.11.1965 г.).

Недостатком данного технического решения является невозможность обеспечивать номинальные режимы работы подшипника в случае увеличения внешних сил, например, налипание грязи на лопатки турбины, выхода значения давления подачи и температуры смазочного материала из диапазона номинальных значений, что существенно уменьшает надежность конструкции, в которой применяется данный подшипник и ограничивается область его применения.

В рассматриваемой области технике известно несколько технических решений, направленных на управление положением вала в зазоре подшипника скольжения, которые имеют общий способ управления положением вала, заключающийся в измерении давления смазочного слоя непосредственно в зазоре подшипника или в системе подачи смазочного материла и выработке управляющего воздействия на основе измеренного значения.

Так, известен метод, направленный на поддержание постоянным рабочего зазора между пятой и опорной поверхностью упорного подшипника, при котором система управления регулирует давление подачи смазочного материала, подаваемого в зазор от источника через вентиль, падание давления на котором регулируется системой управления, в зависимости от значений, полученных от датчиков давления и температуры, фиксирующих давление смазочного слоя в зазоре подшипника и температуру смазочного материала в сливной магистрали (см. патент US 5447375 A, МПК F16C 32/06, опубликовано 20.05.1994 г.).

Известен подшипниковый узел скольжения, в которой пята установлена между двумя упорными подшипниками, на опорных поверхностях которых выполнены смазочные отверстия, которые соединены через регулятор с питающим устройством, причем в случае симметричного положения пяты между упорными подшипниками, векторная сумма реакций смазочных слоев подшипников равна нулю, а давление смазочного материала в зазорах обоих подшипников одинаковое, а в случае осевого перемещения пяты, в одном подшипнике возрастет давление смазочного слоя (нагруженная зона), за счет уменьшения зазора между пятой и опорной поверхностью, а в другом наоборот уменьшится (ненагруженная зона), при этом возникшая разница давлений изменяет значения падений давления в регуляторе, таким образом, чтобы увеличить давление подачи смазочного материала в нагруженную зону и уменьшить давление подачи в ненагруженную. Данные изменения приводят к увеличению несущей способности подшипника скольжения и уменьшению осевого перемещения вала. Также известен радиальный подшипник скольжения, в котором используются сразу два регулятора, каждый из которых связан с соответствующей парой смазочных отверстий, выполненных во втулке подшипника. Каждая пара лежит в своей плоскости, при этом плоскости обеих пар взаимоперпендикулярны, а линией пересечения данных плоскостей является осевая линия вала в случае центрального положения вала во втулке (см. патент US 342560 A, МПК F16C 17/16, F16C 17/18, F16C 1/24, опубликовано 27.04.1967 г.).

Известен газостатический подшипниковый узел со струйным регулятором положения вала, который содержит корпус, в котором установлен вал, поверхность корпуса, сопряженная с валом, выполнена в виде нескольких сегментов, каждый из которых имеет смазочное отверстие и сопло, соединенные с отдельным струйным регулятором, при этом настройка всех регуляторов осуществляется одним задающим устройством, на котором задается значение уставки, а струйный регулятор определяет значение давления смазочного слоя в зазоре подшипника скольжения через сопло, сравнивает полученное значение с уставкой и, основываясь на результате сравнения, регулирует давление подачи смазочного материала через смазочное отверстие (см. патент RU 2453741, МПК F16C 32/06, G05B 11/44, опубликовано 20.06.2012 г.).

Известен газостатический упорный подшипник с пневматическим регулятором положения вала, в котором вал с пятой установлен между двумя упорными подшипниками, выполненными в виду двух образующих корпус деталей, на опорных поверхностях упорных подшипников выполнены смазочные отверстия и индикаторные сопла, расположенные напротив оснований пяты, индикаторные сопла соединены со струйным регулятором, который определяет значение давления смазочного слоя в зазорах, образованных между основаниями пяты и корпусами упорных подшипников, при этом струйный регулятор соединен с двумя промежуточными регуляторами, каждый из которых соединен со смазочными отверстиями только одного упорного подшипника. Под действием осевой внешней силы пята с валом перемещается в направлении действия осевой силы, в результате чего зазор первого подшипника увеличивается, а второго уменьшается, что приводит к увеличению давления смазочного материала в зазоре первого подшипника, которое через индикаторное сопло регистрирует струйный регулятор. В зависимости от значения приращения давления в зазоре первого подшипника струйный регулятор увеличивает падение давления на промежуточном регуляторе, соединенным со вторым подшипником, из-за чего уменьшается давление подачи смазочного материала, подаваемого через смазочные отверстия, что приводит к увеличению результирующей силы подшипника и уменьшению величины перемещения вала (см. патент RU 2357122, МПК F16C 32/02, G05B 11/44, опубликовано 27.05.2009 г. описывается).

Известен газостатический упорный подшипник с регулятором положения вала, который содержит корпус, в котором установлен вал, последовательно в корпусе вдоль вала выполнены: участок со смазочными отверстиями; участок с соплами и еще один участок со смазочными отверстиями. Существуют две взаимоперпендикулярные плоскости, линия пересечения которых совпадает с осью вала при его центральном положении в корпусе. В каждой плоскости лежит по паре смазочных отверстий первого и третьего участка, а также лежит одна пара сопел второго участка. При этом сопла и смазочные отверстия в каждой паре лежат противоположно диаметрально относительно вала. Система регулирования положения вала содержит два независимых блока управления, каждый из которых управляет двумя промежуточными регуляторами, которые соединены с противоположными смазочными отверстиями, лежащими в одной плоскости. Проекция перемещения вала на первую или вторую плоскость определяется через разницу давления между соплами одной пары лежащей в первой или второй плоскости соответственно. Принцип регулирования положения вала основан на том, что в случае симметричного расположения вала в корпусе, разница давлений между соплами каждой пары будет равна нулю. В случае перемещения вала зазор между валом и корпусом в окружном направлении перестанет быть одинаковым, что приведет к увеличению давления в одной части зазора и уменьшению давления в диаметрально противоположной части. Это приведет к появлению разницы в значениях давления, измеряемого через сопла блоками управления, которые будут компенсировать эту разницу, путем уменьшения давления подачи смазочного материала подаваемого через определенные смазочные отверстия с помощью промежуточных регуляторов (см. патент RU 2347961, МПК F16C 32/06, G05B 11/44, опубликовано 27.02.2009 г.).

Известен газовый подшипник, отличающийся от выше описанного технического решения, тем что, в конструкции нет промежуточных регуляторов, а их функции выполняют блоки управления (см. патент RU 26092, МПК F16C 32/06, G05B 11/44, опубликовано 10.11.2002 г.).

Общим недостатком данных технических решений является невозможность использования их в случае большого диапазона изменения угловой скорости вращения вала, т.к. применяемый ими способ определения перемещения вала основывается на измерении давления смазочного слоя в зазоре или измерении давления подачи смазочного материала, которое изменяется с изменением угловой скорости за счет гидродинамического эффекта, без учета которого система управления будет некорректно оценивать перемещения вала и несущую способность подшипника, в результате чего существенно возрастет ошибка регулирования.

С целью частичного устранения данной технической проблемы в ряде технических решений используются датчики перемещений. Так, известен гидростатический подшипник сервопривода. Втулка подшипника имеет две пары смазочных отверстий. Каждая пара лежит во взаимоперпендикулярных плоскостях, линия пересечения которых является осевая линия вала, в случае его центрального положения во втулке, при этом смазочные отверстия каждой пары располагаются диаметрально противоположно относительно вала. Каждая пара смазочных отверстий связана через отдельный управляемый сервоклапан, фильтр высокого давления и насос высокого давления с резервуаром, который имеет систему охлаждения смазочного материала. Система управления соединена с двумя взаимоперпендикулярными датчиками перемещения, фиксирующими поперечные перемещения вала. На основе полученных значений от датчиков перемещения система управления с помощью сервоклаланов регулирует давление подачи смазочного материала через смазочные отверстия в рабочий зазор подшипника скольжения, что приводит к уменьшению перемещения вала (см. патент US 5769545 A, МПК F16 С32/06, опубликовано 4.12.1996 г.).

Известно техническое решение, отличающееся от выше описанного тем, что резервуар не имеет системы охлаждения смазочного материала, а каждый смазочное отверстие связано дополнительно с резервуаром, через отдельный регулируемый дроссель (см. патент US 6142672 A, МПК F16C 32/06, опубликовано 22.06.1998 г.).

Известен активный гидростатический радиальный подшипниковый узел с регулируемым давлением подачи смазочного материала, содержащий корпус, в котором установлена втулка подшипника скольжения, вал, размещенный во втулке, на внутренней поверхности которой выполнены смазочные отверстия, каждое из которых соединено через регулирующую арматуру, реализованную управляемым дросселем, с подающей магистралью, а также систему управления соединенную с датчиками перемещения и регулирующей арматурой. Предлагается следующий способ управления активным радиальным подшипниковым узлом, содержащий установку вала во втулку подшипника скольжения, в которой выполнено как минимум четыре смазочных отверстия, через которые происходит подача смазочного материала в зазор между валом и втулкой; соединение каждого смазочного отверстия через отдельную регулирующую арматуру с подающей магистралью; в случае перемещения вала система управления на основании обработанных данных управляет каждой регулирующей арматурой (см. патент RU 2648550, МПК F16C 32/06, B23Q 15/00, опубликовано 19.09.2016 г.).

Общим недостатком данных технических решений является невозможность воспринимать осевые усилия и работать в широких диапазонах частоты вращения вала т.к. система управления не учитывает влияние гидродинамического эффекта в смазочном слое на несущую способность подшипника.

Известен ряд технических решений, являющихся активными упорными подшипниковыми узлами. Так, известен упорный подшипниковый узел, который содержит два упорных подшипника, между которыми располагается пята основания, датчик осевого перемещения, смазочные отверстия, выполненные в упорных подшипниках и соединенные с устройством регулирования давления подачи смазочного материала через камеры и питающий трубопровод, систему управления, связанную с датчиком осевого перемещения и устройством регулирования давления подачи смазочного материала. Система управления работает по принципу компенсации осевого перемещения пяты, которое фиксируется датчиком осевого перемещения. В случае обнаружения она управляет устройством регулирования, которое увеличивает давление подачи смазочного материала в упорный подшипник, в сторону которого произошло осевое перемещение, и уменьшает давление подачи в другой подшипник (см. патент US 3658393 A, МПК F16C 17/00, опубликовано 20.08.1992 г.).

Известен гидростатический подшипниковый узел, который содержит корпус, в котором установлены с возможностью осевого перемещения два упорных подшипника. Между корпусом и упорным подшипником выполнен зазор, который позволяет использовать упорный подшипник в качестве поршня гидроцилиндра. Смазочный материал подается в данные зазоры с помощью насоса из резервуара через клапан. В подшипниках выполнены смазочные отверстия, соединенные с насосами, подающими смазочный материал под давлением из резервуара. Система управления соединена с датчиком осевого перемещения вала. На основе данных, от которого система управления через шаговый двигатель регулирует положение запорной арматуры клапана, увеличивая давление подачи в зазор того упорного подшипника в направлении которого произошло осевое перемещение вала (см. патент US 4915510 A, МПК F16C 32/06, опубликовано 11.09.1989 г.).

Наиболее близким к заявленному способу управления характеристиками активного упорного гидро/аэростатодинамического подшипникого узла является способ управления выходными характеристиками ротора в виде его несущей способности и жесткости, включающий установку вала с пятой в упорный подшипник, в котором выполнено, как минимум, одно смазочное отверстие, соединенное с регулирующей арматурой, при этом управление осевым перемещением вала относительно вкладыша осуществляют путем изменения давления газового смазочного материала, подаваемого в упорный подшипник через смазочные отверстия с помощью регулирующей арматуры (см. патент RU 2641942, МПК B23Q 1/38, В23В 19/02, В24В 41/04, опубликовано 23.01.2018 г.).

Наиболее близким к заявленному устройству является упорный подшипниковый узел, содержащий корпус, в котором размещен вал с пятой и установлен вкладыш, в котором выполнено одно смазочное отверстие, соединенное с подающей магистралью, при этом вкладыш фиксируется в корпусе установочным болтом (см. патент RU 2560202, МПК F16C 17/04, F16C 33/12, опубликовано 20.08.2015 г.).

Недостатками данного упорного подшипникового узла и способа управления выходными характеристиками ротора в виде его несущей способности и жесткости является невозможность работать в широких диапазонах частоты вращения вала т.к. способ управления не учитывает влияние гидродинамического эффекта в смазочном слое на несущую способность подшипника; невозможность учитывать изменение параметров подачи смазочного материала в подающую магистраль, контролировать исправность регулирующей арматуры и насоса, минимизировать воздействие ударных и вибрационных нагрузок.

Техническая задача, которую решает данное изобретение - расширение рабочего диапазона частоты вращения вала, управление динамическими и статическими характеристиками подшипникового узла, увеличение точности управления и надежности.

Поставленная задача достигается тем, что активный упорный гидро/аэростатодинамический подшипниковый узел, содержащий корпус, в котором размещен вал с пятой и установлен вкладыш, в котором выполнено одно смазочное отверстие, соединенное с подающей магистралью. Согласно изобретению подшипниковый узел дополнительно содержит систему управления, соединенную с датчиком осевого перемещения и датчиком частоты вращения вала, а также с датчиком давления соединенным с подающей магистралью и регулирующей арматурой, соединяющей подающею магистраль со смазочным отверстием. Способ управления характеристиками активного упорного гидро/аэростатодинамического подшипникого узла, включающий установку вала с пятой в упорный подшипник, в котором выполнено, как минимум, одно смазочное отверстие, соединенное с регулирующей арматурой, при этом управление осевым перемещением вала относительно вкладыша осуществляют путем изменения давления смазочного материала, подаваемого в упорный подшипник через смазочные отверстия, с помощью регулирующей арматуры. Согласно изобретению, задают значение уставки в системе управления, в которую дополнительно передают данные о давлении подачи смазочного материала в упорный подшипник, частоте вращения и осевом перемещении вала, а при неравенстве значений осевого зазора и уставки изменение давления подачи регулируют программой, заложенной в системе управления, в зависимости от давления подачи смазочного материала, частоты вращения и осевого перемещения вала.

Технический результат заключается в расширении технических характеристик и увеличении надежности подшипника.

Сущность изобретения поясняется чертежами.

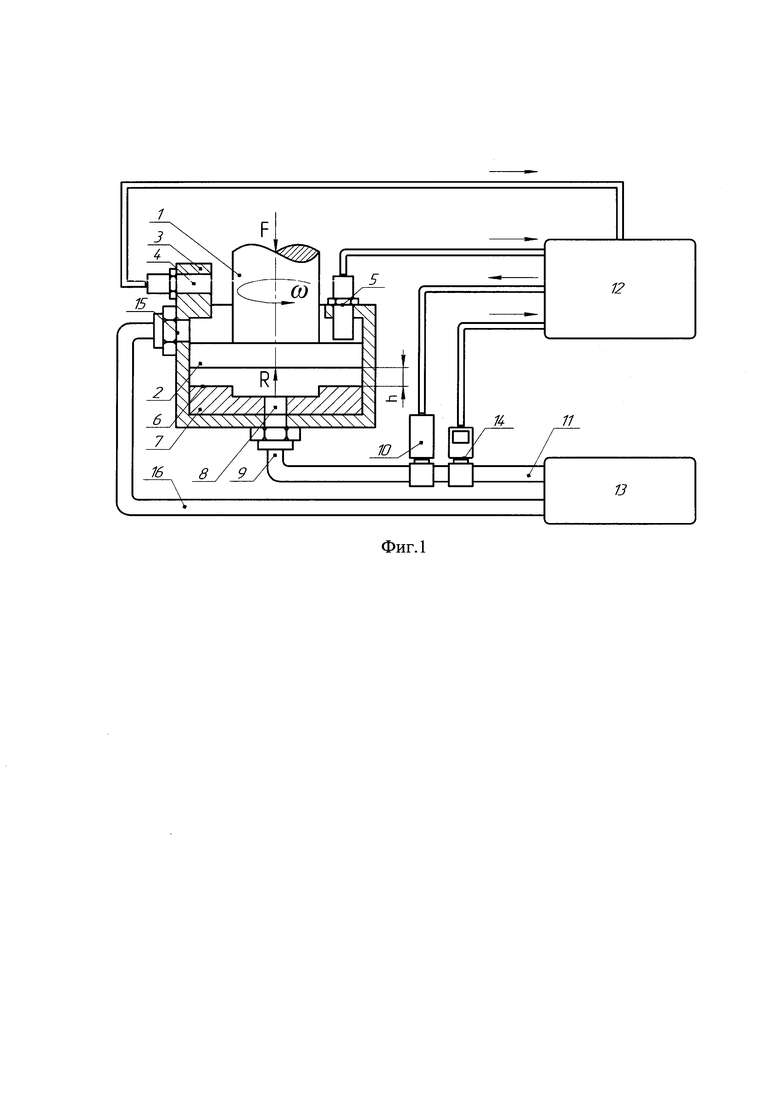

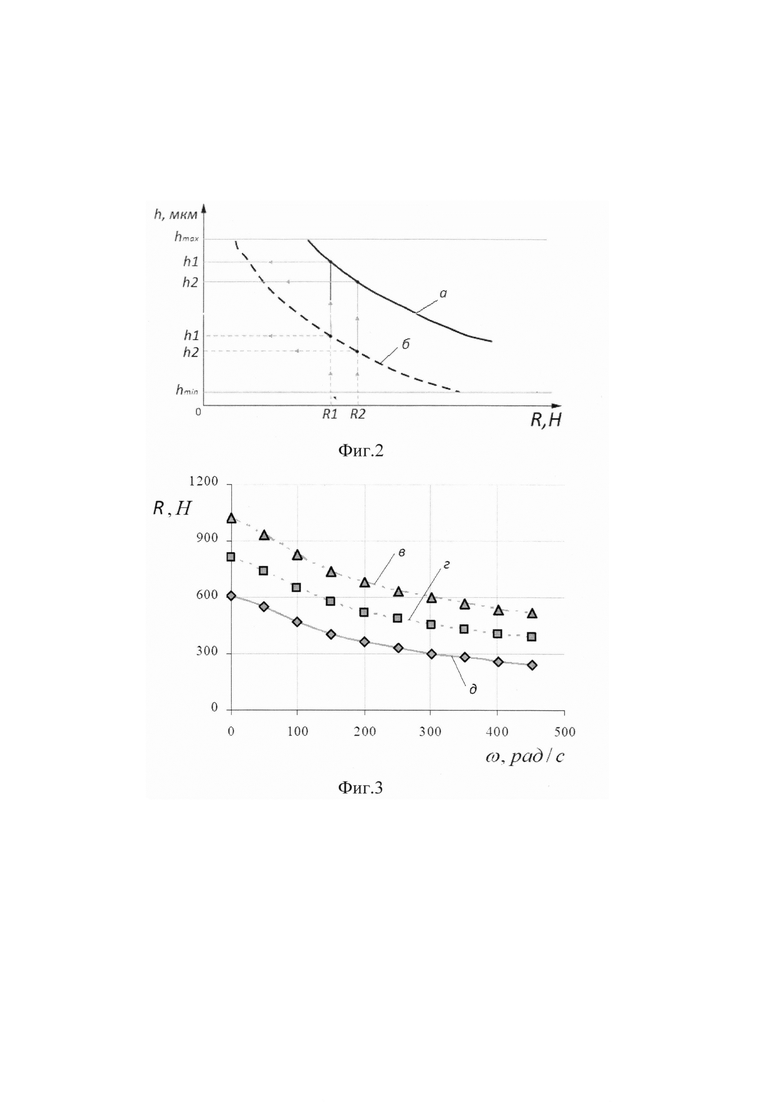

На фиг. 1 изображен активный упорный статодинамический подшипник; на фиг. 2 представлен график зависимости осевого зазора от угловой скорости вращения вала и значения внешней силы (Алехин Андрей Викторович. Несущая способность и динамические характеристики упорных подшипников жидкостного трения: диссертация... кандидата технических наук: 01.02.06. - Орел, 2005. - С. 85.); на фиг. 3 представлен график зависимости реакции упорного подшипника от частоты вращения вала при разных значениях давления подачи смазочного материала (Алехин Андрей Викторович. Несущая способность и динамические характеристики упорных подшипников жидкостного трения : диссертация … кандидата технических наук: 01.02.06. - Орел, 2005. - С. 72.).

Активный упорный гидро/аэростатодинамический подшипниковый узел (фиг. 1) содержит вал 1 с пятой 2, размещенные в корпусе 3 упорного подшипника, в котором установлены датчик 4 частоты вращения и датчик 5 осевого перемещения вала 1. Корпус 3 имеет опорную поверхность 6, которая выполнена, например, на бронзовом или алюминиевом вкладыше 7, смонтированном в корпусе 3. В опорной поверхности 6 выполнено, как минимум, одно смазочное отверстие 8, соединенное через магистраль 9 и регулирующую арматуру 10 с подающей магистралью 11. Также на опорной поверхности 6 могут быть выполнены канавки (на рисунке не показаны) для распределения смазочного материала по опорной поверхности 6. Регулирующая арматура 10 может быть соединена со смазочным отверстием 8 непосредственно, в этом случае арматура 10 монтируется в корпусе 3. Регулирующая арматура 10 представляет собой трубопроводную арматуру, соединенную с системой 12 управления, и предназначенную для регулирования параметров подачи смазочного материала посредством изменения расхода или проходного сечения. Система 12 управления содержит (на рисунке не показаны) программируемый логический контроллер с программой управления, который соединен с устройством ввода-вывода. Программа управления реализует ПИД регулятор, в котором обратная связь осуществляется по осевому перемещению и частоте вращения вала 1, давлению подачи смазочного материала в корпус 3 упорного подшипника. Подающая магистраль 11 соединена с резервуаром 13, в котором установлен нагнетающий насос (на рисунке не показан), и с датчиком 14 давления. В качестве смазочного материала может быть использована жидкостная, газовая, микрополярная или парожидкостная смазка. Система 12 управления дополнительно соединена с датчиком 4 частоты вращения, датчиком 5 перемещения и датчиком 14 давления. В корпусе 3 выполнено отверстие 15 для слива смазочного материала, которое соединено через сливную магистраль 16 с резервуаром 13.

Устройство работает следующим образом.

Перед введением подшипникового узла в работу в системе 12 управления задается уставка, которая равна значению осевого зазора h (фиг. 1), которое должно поддерживаться во время работы подшипникового узла. Значение уставки вводится через устройство ввода-вывода и передается в программу управления. После введения подшипникового узла в работу в систему 12 управления передаю данные, получаемые с датчика 14 давления, датчика 4 частоты вращения и датчика 5 осевого перемещения вала 1. Осевое перемещение вала 1 возникает в случае неравенства результирующей силы F и реакции R, которые действуют на вал 1. Результирующая сила F определяется как векторная сумма всех внешних сил, приложенных к валу 1, а реакция R является реакцией смазочного слоя упорного подшипника, расположенного в зазоре h. В случае, если сила F меньше реакции R, зазор h увеличивается, если наоборот, то зазор h уменьшается. В случае равенства силы F и реакции R зазор h не изменяется. Значение силы F может измениться, например, при отрыве лопатки или налипании грязи на лопатке в турбинной машине, при использовании подшипникового узла в конструкции производственного оборудования, в которых нагружение подшипникового узла является непостоянным. Значение реакции R смазочного слоя зависит от частоты ω вращения вала 1, от давления подачи смазочного материала и от величины зазора h. На графике (фиг. 2) показаны функции зависимости реакции R от зазора h: а - при частоте вращения ω1; б - при частоте вращения ω2, причем ω1>ω2. Рабочий зазор ограничен двумя значениями. Первое значение hmin является минимально возможным зазором, который гарантирует режим жидкостного трения, а второе значение hmax является наибольшим зазором, значение которого ограничено конструктивным исполнением. Из графика следует, что реакция R увеличивается при уменьшении зазора h или увеличении частоты ω вращения вала 1. На графике (фиг. 3) показаны функции зависимости реакции R от частоты ω вращения вала 1: в - при давлении подачи р1; г - при давлении подачи р2; д - при давлении подачи р3, причем р1>р2>р3. Из графика следует, что реакция R уменьшается при увеличении частоты ω вращения вала 1 или уменьшении давления подачи смазочного материала в зазор h. Система 12 управления учитывает все вышеперечисленные факторы, влияющие на значение зазора h. При этом предполагается, что подшипниковый узел применяется в условиях с постоянным температурным режимом, из-за чего влиянием температуры на реакцию R можно пренебречь.

В случае неравенства значений осевого зазора h и уставки изменение давления подачи смазочного материала через смазочное отверстие 8 в зазор h между опорной поверхностью 6 и пятой 2 регулируют программой управления, в зависимости от давления подачи смазочного материал, частоты вращения и осевого перемещения вала 1.

Механизм компенсации в случае уменьшения (увеличения) зазора h заключается в том, что увеличение (уменьшение) давления подачи смазочного материала приводит к увеличению (уменьшению) реакции R, в результате чего значение R становится больше (меньше), чем сила F. Зазор h увеличивается (уменьшается), однако с его увеличением (уменьшением) уменьшается (увеличивается) значение реакции R, таким образом, зазор будет увеличиваться (уменьшаться) до тех пор, пока реакция R не станет равной силе F. Система 12 управления изменяет давление подачи таким образом, чтобы равенство между реакцией R и силой F было достигнуто при зазоре h, который равен значению уставки.

В процессе работы, избыток смазочного материала из корпуса 3 возвращается обратно в резервуар 13 через отверстие 15 и магистраль 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ С ИНТЕЛЛЕКТУАЛЬНЫМ УПРАВЛЕНИЕМ | 2023 |

|

RU2821860C1 |

| МЕХАТРОННАЯ УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701744C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С МНОГОЗОННОЙ ПОДАЧЕЙ СМАЗОЧНОГО МАТЕРИАЛА | 2019 |

|

RU2733996C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2734066C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С АКТИВНЫМ УПРАВЛЕНИЕМ | 2020 |

|

RU2749362C1 |

| ТРИБОМЕХАТРОННЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ АКТИВНЫХ РОТОРНЫХ ОПОР | 2022 |

|

RU2796705C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2020 |

|

RU2752741C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ АЭРИРОВАННОГО, МИКРОПОЛЯРНОГО И ГИБРИДНОГО СМАЗОЧНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2734067C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2018 |

|

RU2701198C1 |

Изобретение относится к области машиностроения, а именно к активным упорным гидро/аэростатодинамическим подшипникам, и может быть использовано в быстровращающихся, высоконагруженных или прецессионных роторных машинах. Активный упорный гидро/аэростатодинамический подшипниковый узел содержит корпус, в котором размещен вал с пятой и установлен вкладыш, в котором выполнено одно смазочное отверстие, соединенное с подающей магистралью. Подшипниковый узел дополнительно содержит систему управления, соединенную с датчиком осевого перемещения и датчиком частоты вращения вала, а также с датчиком давления, соединенным с подающей магистралью и регулирующей арматурой, соединяющей подающую магистраль со смазочным отверстием. Также заявлен способ управления характеристиками упомянутого подшипникового узла, который заключается в установке вала с пятой в упорный подшипник, в котором выполнено как минимум одно смазочное отверстие, соединенное с регулирующей арматурой, при этом управление осевым перемещением вала относительно вкладыша осуществляют путем изменения давления смазочного материала, подаваемого в упорный подшипник через смазочные отверстия, с помощью регулирующей арматуры. Затем задают значение уставки в системе управления, в которую дополнительно передают данные о давлении подачи смазочного материала в упорный подшипник, частоте вращения и осевом перемещении вала, а при неравенстве значений осевого зазора и уставки изменение давления подачи регулируют программой, заложенной в системе управления, в зависимости от давления подачи смазочного материала, частоты вращения и осевого перемещения вала. Технический результат: расширение рабочего диапазона частоты вращения вала, управление динамическими и статическими характеристиками подшипникового узла, увеличение точности управления и надежности. 2 н.п. ф-лы, 3 ил.

1. Активный упорный гидро/аэростатодинамический подшипниковый узел, содержащий корпус, в котором размещен вал с пятой и установлен вкладыш, в котором выполнено одно смазочное отверстие, соединенное с подающей магистралью, отличающийся тем, что подшипниковый узел дополнительно содержит систему управления, соединенную с датчиком осевого перемещения и датчиком частоты вращения вала, а также с датчиком давления, соединенным с подающей магистралью и регулирующей арматурой, соединяющей подающую магистраль со смазочным отверстием.

2. Способ управления характеристиками активного упорного гидро/аэростатодинамического подшипникого узла, включающий установку вала с пятой в упорный подшипник, в котором выполнено как минимум одно смазочное отверстие, соединенное с регулирующей арматурой, при этом управление осевым перемещением вала относительно вкладыша осуществляют путем изменения давления смазочного материала, подаваемого в упорный подшипник через смазочные отверстия, с помощью регулирующей арматуры, отличающийся тем, что задают значение уставки в системе управления, в которую дополнительно передают данные о давлении подачи смазочного материала в упорный подшипник, частоте вращения и осевом перемещении вала, а при неравенстве значений осевого зазора и уставки изменение давления подачи регулируют программой, заложенной в системе управления, в зависимости от давления подачи смазочного материала, частоты вращения и осевого перемещения вала.

| СПОСОБ УПРАВЛЕНИЯ ВЫХОДНЫМИ ХАРАКТЕРИСТИКАМИ РОТОРА В ВИДЕ ЕГО НЕСУЩЕЙ СПОСОБНОСТИ И ЖЕСТКОСТИ | 2016 |

|

RU2641942C1 |

| УПОРНЫЙ ПОДШИПНИК ЖИДКОСТНОГО ТРЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2560202C1 |

| АКТИВНАЯ ГИДРОСТАТИЧЕСКАЯ ОПОРА С РЕГУЛИРУЕМЫМ ДАВЛЕНИЕМ ПОДАЧИ СМАЗОЧНОГО МАТЕРИАЛА | 2016 |

|

RU2648550C2 |

| US 4915510 A, 10.04.1990. | |||

Авторы

Даты

2020-02-13—Публикация

2019-03-19—Подача