Настоящее изобретение относится к способу получения биодизельного топлива из растительного масла и может быть использовано в масложировой, топливной и других отраслях промышленности.

Известны способы получения биодизельного топлива с использованием реакции переэтерификации растительных масел, проводимой в присутствии различных катализаторов [US №6211390 В1, 2001, US №2006287986 А1, 2006, WO №2005/093015, 2005, US 5713965, 1998, US 5525126, 1996, Пат. РФ 2393006 B01F 5/00, 2010].

Существенным недостатком технологий с использованием катализатора являются вопросы удаления катализатора из цикла в целом, а также из продуктов его взаимодействия после реакции, что имеет важное значение для чистоты получаемого целевого продукта.

Известен способ получения биодизельного топлива, включающий переэтерификацию растительного масла спиртом в присутствии катализатора и разделение полученных продуктов экстракцией диоксидом углерода в сверхкритических условиях [US №6887283 В1, 2005].

Данному способу также свойственны вышеуказанные недостатки, а именно: сложная технология его проведения вследствие необходимости удаления используемого катализатора из цикла процесса в целом и из продуктов, образующихся на его стадиях.

Известен способ непрерывного получения биодизельного топлива и устройство для его осуществления (Пат. РФ 2408666, C11C 3/02).

В известном изобретении предусмотрены предварительный прогрев реактора за счет теплоты продукта реакции с помощью теплобменника, расположенного внутри резервуара для сырья, подача спирта и сырья в реактор непрерывного типа, подача продуктов реакции в задерживающий сосуд, отвод паров непрореагировавшего спирта вакуумным насосом и их конденсация в холодильнике, разделение продукта в гравитационно-динамическом сепараторе.

Данный способ и устройство для его осуществления будут обладать значительной инерционностью, так как теплота продукта реакции образуется после реактора и его предварительный прогрев с помощью этой теплоты будет невозможен.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения биодизельного топлива (Пат. 2412236 РФ, С11С 3/04, 2011), предусматривающий переэтерификацию рапсового масла сверхкритическим этиловым спиртом в объемном соотношении 1:15 при температуре 260°С, давлении 15 МПа, охлаждение реакционной смеси и экстракцию диоксидом углерода в сверхкритических условиях при температуре 250°С, давлении 15 МПа; охлаждение экстракта и первое сепарирование для отделения сначала глицерина от целевого продукта при давлении 0,5 МПа и температуре 20-30°С, а затем второе сепарирование для отделения диоксида углерода при давлении 0,1-0,15 МПа и температуре 10-20°С с получением очищенного биодизельного топлива и возвратом диоксида углерода на стадию экстракции.

Однако этот способ малоэффективен, так как не предусматривает реализацию основных принципов энергосбережения, связанных с организацией рециркуляционных схем по материальным и энергетическим потокам, не создает условий для утилизации и рекуперации вторичных энергоресурсов за счет рационального использования отработанных теплоносителей, не позволяет повысить экологическую безопасность на всех стадиях получения биодизельного топлива.

Известна установка для непрерывного получения биодизельного топлива (Пат. РФ ПМ №71117, C10L, 2007), которая содержит реактор непрерывного типа, резервуары для спирта и сырья, насосы высокого давления, вакуумный насос, холодильник и задерживающий сосуд.

В данной установке способ осуществляют путем подачи спирта и сырья в реактор с последующим разделением продукта реакции за счет естественного длительного процесса расслоения биодизельного топлива и глицерина в задерживающем сосуде, что существенно снижает производительность получения биодизельного топлива.

Известно устройство для реализации способа производства биодизельного топлива переэтерификацией триглицеридов сырья растительного или животного происхождения спиртом в сверхкритических условиях [Rodney J. Gleason, Albert S. Worrell, заявка US 2008/0221344 A1], состоящее из резервуаров для спирта и сырья, насосов и реактора непрерывного действия.

Несмотря на очевидное преимущество данного устройства, связанного с проведением процесса переэтерификации в сверхкритических условиях, обеспечивающих значительное сокращении времени реакции переэтерификации в отсутствии продуктов разложения катализатора и высокую конверсию растительного масла в биотопливо (>95%), оно не позволяет проводить совместные процессы переэтерификации растительного масла спиртом и отделения биодизельного топлива от глицерина CO2-экстракцией в сверкритических условиях, а следовательно, не решает важнейших задач снижения удельных энергозатрат на производство биодизельного топлива, повышения его качества и экологической чистоты всего производственного цикла.

Наиболее близким по технической сущности и достигаемому эффекту является установка, реализующая способ получения биодизельного топлива [Пат. 2412236 РФ, С11С 3/04, 2011], которая включает реактор переэтерификации, экстрактор, сепаратор для разделения продуктов реакции на биодизельную смесь и глицерин, сепаратор для отделения биодизельного топлива, основным компонентом которого являются этиловые эфиры жирных кислот, от диоксида углерода, линию возврата выделенного диоксида углерода в экстрактор.

Однако данная установка не снабжена тепловым насосом, обеспечивающим подготовку теплоносителей разного температурного потенциала для реализации процессов переэтерификации растительного масла сверхкритическим спиртом, СО2-экстракции в сверхкритических условиях, конденсации диоксида углерода при его выделении, что не позволяет повысить энергетическую эффективность при эксплуатации оборудования в линии непрерывной переработки растительного масла в чистое биодизельное топливо и создать условия для разработки экологически чистых производств.

Задачей изобретения является повышение энергетической эффективности и экологической безопасности способа получения биодизельного топлива из растительного масла с максимальной рекуперацией и утилизацией вторичных энергоресурсов в замкнутых термодинамических циклах по материальным и тепловым потокам с использованием теплового насоса.

Технический результат изобретения заключается в снижении удельных теплоэнергетических затрат при непрерывной переработке растительного масла в чистое биодизельное топливо с использованием пароэжекторного теплового насоса и повышении экологической безопасности всего производственного цикла.

Поставленная техническая задача изобретения достигается тем, что в способе получения биодизельного топлива, предусматривающего переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°С, давлении 15 МПа, конденсацию паров избыточного спирта из реактора в резервуар для спирта при температуре 60-80°С, экстракцию полученной реакционной смеси диоксидом углерода в сверхкритических условиях при температуре 240-260°С, давлении 15 МПа, охлаждение полученной биодизельной смеси до температуры 20-30°С и отделение от нее сначала глицерина, а затем диоксида углерода с получением очищенного биодизельного топлива и возвратом диоксида углерода на стадию экстракции в режиме рециркуляции, согласно изобретению отделение глицерина от полученной биодизельной смеси осуществляют в поле действия центробежных сил, отделение паров диоксида углерода от биодизельной смеси осуществляют при свободном испарении методом газожидкостного сепарирования, после чего пары диоксида углерода подвергают компрессионному сжатию до давления 15 МПа и конденсируют их при температуре минус 40°С, а затем нагревают сжиженный диоксид углерода до сверхкритической температуры и направляют на экстракцию в режиме замкнутого цикла, образовавшуюся воду в биодизельном топливе после газожидкостного сепарирования удаляют посредством непрерывного отстаивания по плотности тяжелой и легкой фаз; при этом установка для получения биодизельного топлива, включающая реактор переэтерификации растительного масла спиртом, экстрактор, тарельчатый сепаратор для разделения продуктов реакции на биодизельную смесь и глицерин, газожидкостный сепаратор для отделения биодизельного топлива от диоксида углерода, линию возврата выделенного диоксида углерода в экстрактор согласно изобретению, реактор переэтерефикации укомплектован змеевиком с входным и выходным патрубками и лопастной мешалкой; а установка дополнительно содержит сверхкритический флюидный СО2-экстрактор; отстойник для отделения воды от биодизельного топлива; рекуперативные теплообменники для конденсации паров избыточного спирта, охлаждения биодизельной смеси перед тарельчатым сепаратором и конденсации отработанного пара с патрубками входа и выхода; двухступенчатый компрессор; испаритель холодильного агрегата, резервуар для сжиженного диоксида углерода, насос высокого давления и рекуперативный теплообменник для нагревания сжиженного диоксида углерода с патрубками входа и выхода, установленные последовательно в линии возврата диоксида углерода; пароэжекторный тепловой насос, включающий парогенератор с электронагревательными элементами и предохранительным клапаном, паро-паровой эжектор; испаритель; холодоприемник с патрубками входа и выхода, связанный с испарителем через рециркуляционный насос, терморегулирующий вентиль и сборник конденсата; при этом парогенератор соединен с соплом эжектора, а диффузор эжектора соединен параллельно с входным патрубком змеевика реактора и патрубком входа рекуперативного теплообменника для нагревания сжиженного диоксида углерода, а выходной патрубок змеевика реактора и патрубок выхода рекуперативного теплообменника для нагревания сжиженного диоксида углерода соединены с патрубком входа рекуперативного теплообменника для конденсации отработанного пара, патрубок выхода которого соединен со сборником конденсата и через терморегулирующий вентиль с испарителем пароэжекторного теплового насоса; патрубок выхода холодоприемника соединен с патрубками входа рекуперативных теплообменников для конденсации паров избыточного спирта, охлаждения биодизельной смеси перед тарельчатым сепаратором и конденсации отработанного пара, патрубки выхода которых соединены с патрубком входа холодоприемника.

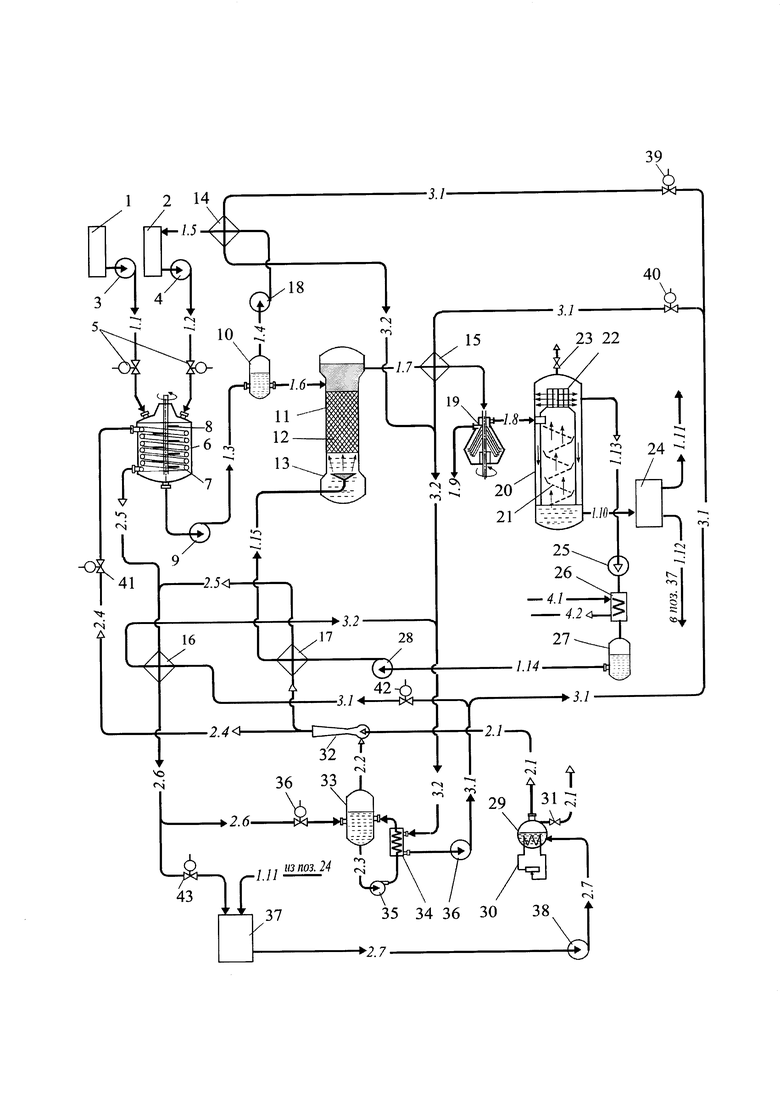

На рисунке представлена схема установки для осуществления предлагаемого способа получения биодизельного топлива.

Схема содержит напорные емкости для сырья 1 и спирта 2, насосы высокого давления 3, 4, 28, 38; заслонки 5, 39, 40, 41, 42, 43; реактор переэтерификации непрерывного действия 6 со змеевиком 7, расположенным на внутренней поверхности, с лопастной мешалкой 8 и перекачивающим насосом 9; сборник продуктов реакции переэтерификации 10; сверхкритический флюидный СО2-экстрактор 11 с насадкой 12 и распределительным устройством 13; рекуперативные теплообменники 14, 15, 16, 17; вакуум-насос 18; тарельчатый сепаратор 19; вертикальный газожидкостный сепаратор 20 с наклонными полками 21, каплеуловителем 22 и предохранительным клапаном 23; отстойник непрерывного действия для отделения воды от биодизельного топлива 24; двухступенчатый компрессор 25; испаритель холодильного агрегата 26 и резервуар для сжиженного диоксида углерода 27, установленные в линии возврата диоксида углерода; пароэжекторный тепловой насос, включающий парогенератор 29 с электронагревательными элементами 30 и предохранительным клапаном 31, паро-паровой эжектор 32, испаритель 33, холодоприемник 34 с насосом рециркуляции хладагента 35; терморегулирующий вентиль 36; сборник конденсата 37; линии подачи и отвода материальных и тепловых потоков: 1.1 - растительного масла; 1.2 - спирта; 1.3 - смесь продуктов реакции переэтерификации; 1.4 - паров избыточного спирта; 1.5 -избыточного спирта; 1.6 - биодизельной гомогенной смеси; 1.7 - биодизельной эмульсии; 1.8 - биодизельной смеси с парами диоксида углерода; 1.9 - глицерина; 1.10 - биодизельного топлива с содержанием воды; 1.11 - очищенного биодизельного топлива; 1.12 - воды; 1.13 - паров диоксида углерода, 1.14 - сжиженного диоксида углерода; 1.15 - нагретого сжиженного диоксида углерода; 2.1 - высокопотенциального пара; 2.2 - эжектируемого низкопотенциального пара; 2.3 - рециркуляции воды через холодоприемник; 2.4 - рабочего пара; 2.5 - отработанного пара; 2.6 - конденсата; 3.1 - холодной воды; 3.2 - отработанной воды; 4.1 - жидкого хладагента; 4.2 - паров хладагента.

Предлагаемый способ получения биодизельного топлива реализуется в установке следующим образом. Из напорных емкостей 1 и 2 насосами высокого давления 3 и 4 подают в заданном соотношении 1:10-1:15 растительное масло по потоку 1.1 и спирт по потоку 1.2 в реактор переэтерефикации непрерывного действия 6 со змеевиком 7, расположенным на внутренней поверхности, и лопастной мешалкой 8.

В реакторе 6 создают необходимые условия для реакции переэтерификации растительного масла спиртом при температуре 250-280°С и давлении 15-17 МПа. При этом смесь в реакторе перемешивается до гомогенного состояния и нагревается до сверкритического состояния спирта благодаря наличию змеевика, в который подают рабочий пар с температурой 260-290°С. Заслонки 5 и 41 поддерживают давление и стабильность сверхкритических условий в рабочем объеме реактора. Смесь продуктов реакции переэтерификации перекачивающим насосом 9 по потоку 1.3 из реактора 6 в сборник продуктов реакции переэтерификации 10, отводят пары избыточного спирта с помощью вакуум-насоса 18 по потоку 1.4 в рекуперативный теплообменник 14, конденсируют их и возвращают избыточный спирт по потоку 1.5 в резервуар для спирта 2. За счет перепада давления полученную биодизельную гомогенную смесь из сборника продуктов реакции переэтерификации 10 подают по потоку 1.6 в сверхкритический флюидный СО2-экстрактор 11 с насадкой 12 и распределительным устройством 13.

Насадка 12 увеличивает поверхность контакта фаз, а, следовательно, скорость массопереноса при перемешивании фаз в системе жидкость-жидкость. Сжиженный диоксид углерода диспергируют с помощью распределительного устройства 13 в потоке сплошной гомогенной смеси, перемещающейся под действием гравитационных сил.

Экстрагирование с помощью диоксида углерода, находящегося в сверхкритических условиях, обеспечивает извлечение из растительного сырья полный спектр биологически активных соединений.

Полученную биодизельную эмульсию из флюидного СО2-экстрактора 11 отводят по потоку 1.7 в рекуперативный теплообменник 15, в котором охлаждают до температуры 20-30°С и подают в тарельчатый сепаратор 19 для отделения глицерина от биодизельной смеси в поле центробежных сил. Глицерин отводят по потоку 1.9, а биодизельную смесь с парами диоксида углерода по потоку 1.8 подают в вертикальный газожидкостный сепаратор 20 с наклонными полками 21, каплеуловителем 22 и предохранительным клапаном 23; при этом отделение паров диоксида углерода от биодизельной смеси осуществляют при свободном испарении методом газожидкостного сепарирования. Биодизельное топливо стекает по наклонным полкам 21 в нижнюю часть сепаратора 20, углекислый газ поднимается вверх и удаляется из биодизельного топлива простым испарением. Каплеуловитель 22 служит для отделения капель биодизельного топлива, которые по дренажной трубе стекают вниз сепаратора. При отклонении избыточного давления в газожидкостном сепараторе от заданного значения срабатывает предохранительный клапан 23.

Пары диоксида углерода отводят из газожидкостного сепаратора 20 по потоку 1.13 и подвергают компрессионному сжатию в двухступенчатом компрессоре 25 до давления 15 МПа и конденсируют их при температуре минус 40°С в испарителе 26 холодильного агрегата, в который подают хладагент, пары которого отводят по потоку 4.2.

Сжиженный диоксид углерода отводят в резервуар 27 и насосом высокого давления 28 по потоку 1.14 подают в рекуперативный теплообменник 17, в котором нагревают до сверхкритической температуры и направляют по потоку 1.15 в сверхкритический флюидный СО2-экстрактор 11 в режиме замкнутого цикла.

Биодизельное топливо с содержанием воды после газожидкостного сепаратора 20 отводят по потоку 1.10 в отстойник 24 и удаляют из него воду посредством непрерывного отстаивания по плотности тяжелой и легкой фаз. Очищенное биодизельное топливо отводят по потоку 1.11, а воду по потоку 1.12 из отстойника 24 направляют в сборник конденсата 37.

Для подготовки энергоносителей разного температурного потенциала используют пароэжекторный тепловой насос. В парогенераторе 29 посредством электронагревательных элементов 30 получают высокопотенциальный пар и по потоку 2.1 под давлением 2,0-2,5 МПа подают в сопло паро-парового эжектора 32, эжектируя при этом низкопотенциальный пар по потоку 2.2, создавая пониженное давление 0,0009-0,001 МПа и температуру 4-7°С в испарителе 33. В качестве хладагента используют воду, которая циркулирует через холодоприемник 34 по потоку 2.3 с помощью насоса 35.

Кинетическая энергия смеси высокопотенциально и низкопотенциального паров в диффузоре эжектора преобразуется в тепловую энергию рабочего пара, выходящего из эжектора с давлением 15 МПа и температурой 280°С. Поток рабочего пара 2.4 разделяют на две части, одну из которых подают в змеевик 7 реактора 6 для создания сверхкритических условий реакции переэтерификации, а другую в рекуперативный теплообменник 17 для нагрева сжиженного диоксида углерода до сверхкритической температуры.

Отработанный рабочий пар после реактора 6 и рекуперативного теплообменника 17 по потокам 2.5 подают в рекуперативный теплообменник 16, охлаждают до температуры конденсации, и часть образовавшегося конденсата отводят по потоку 2.6 через терморегулирующий вентиль 36 на пополнение уровня воды в испарителе 33, а другую часть конденсата направляют в сборник конденсата 37.

Непрерывно из сборника конденсата 37 с помощью насоса высокого давления 38 отводят воду по потоку 2.7 на пополнение уровня воды в парогенераторе 29 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 29 выше допустимого срабатывает предохранительный клапан 31, осуществляющий сброс давления.

Подготовку холодной воды с температурой 6-9°С осуществляют в холодоприемнике 34 пароэжекторного теплового насоса за счет рекуперативного теплообмена с водой, рециркулирующей через холодоприемник по потоку 2.3 с помощью насоса 35, и направляют в рекуперативные теплообменники 14, 15, 16 по потокам 3.1 соответственно для конденсации паров спирта, охлаждения биодизельной эмульсии 1.7 перед тарельчатым сепаратором 19, конденсации отработанного пара; потоки отработанной воды после рекуперативных теплообменников 14, 15, 16 объединяют и по потокам 3.2 возвращают в холодоприемник 34 в режиме замкнутого цикла.

Пример. Способ получения биодизельного топлива из растительного масла и установка для его осуществления реализованы на экспериментальной линии производительностью 300 л/ч по исходному рапсовому маслу в производственных условиях ООО «Согал-ЭКО».

Рапсовое масло смешивали с этиловым спиртом при объемном соотношении 1:12 до гомогенного состояния в рабочем объеме реактора и осуществляют переэтерификацию при температуре 260°С и давлении 15 МПа. Полученную реакционную смесь экстрагировали диоксидом углерода в сверхкритических условиях при расходе диоксида углерода 20 л/ч, температуре 250°С и давлении 15 МПа. Биодизельную смесь подавали в сепараторы сначала для отделения глицерина в поле центробежных сил, а затем диоксида углерода методом газожидкостной сепарации. Выделенный диоксид углерода возвращали на стадию экстракции. Выход биодизельного топлива после выделения воды методом непрерывного отстаивания по плотности тяжелой и легкой фаз составлял 96 мас. %

Энергоэффективные режимы технологических процессов в области допустимых свойств осуществлялись с помощью пароэжекторного теплового насоса со следующими параметрами:

Холодопроизводительность, кВт …20

Температура кипения:

в испарителе, °С …4

в парогенераторе, °С …110

Температура рабочего пара

на входе в змеевик реактора, °С …280

Коэффициент эжекции …6

Площадь теплообменной

поверхности холодоприемника, м2 …8

Коэффициент теплопередачи

холодоприемника, Вт/м2⋅°С …92

Площадь теплообменной поверхности, м2:

змеевикареактора …6

реуперативного теплообменника

для нагревания сжиженного диоксида

углерода …4

Хладагент …вода

Конструкция пароэжекторного теплового насоса не содержит движущихся быстроизнашивающихся элементов, благодаря чему обеспечивалась безотказная работа насоса длительными циклами без непосредственного обслуживания, при этом минимизированы объемы текущего ремонта, стоимость и потребность в запасных частях и вспомогательных материалах.

Высокопотенциальный пар получали в электрическом парогенераторе «Ural-Power», который способен вырабатывать насыщенный и перегретый пар до 400°С и давлением до 140 кгс/см2.

В контуре рециркуляции пароэжекторного теплового насоса использовался паро-паровой эжектор (термокомпрессор) типа ПКС, обеспечивающий возврат в систему рабочего пара и его многократное использования с требуемыми параметрами. Масштабы энергоресурсосбережения при использовании ПКС значительны, так как позволили полностью вернуть в систему низкопотенциальный пар, обычно сбрасываемый в атмосферу, и избежать потерь, связанных с дросселированием и регулированием паровых потоков. Использование ПКС снизило до минимума технологические выбросы в атмосферу и позволило полностью избежать экологического загрязнения окружающей среды от сброса отработанных теплоносителей.

Рациональное использование тепловой и электрической энергии в системе холодо- и теплоснабжения с применением пароэжекторного теплового насоса рассматривалось с точки зрения снижения себестоимости получаемых целевых и промежуточных продуктов. Основным принципиальным решением по снижению энергозатрат в предлагаемом способе является оптимальный выбор текущих значений температур рабочего пара и холодной воды. Отклонение от этих значений неизбежно приведет к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1°С приведет к необходимости увеличения расхода рабочего пара в эжектор, а следовательно, к перерасходу энергии на 5-7%, а повышение температуры конденсации на 1°С приведет к увеличению расхода энергии на 7,0-10,0% [Тепловые и конструктивные расчеты холодильных машин / Е. М. Бамбушек, Н. Н. Бухарин, Е. Д. Герасимов и др.; Под общ, ред. И.А. Сакуна. - Л.: Машиностроение, Ленингр. отд-ние, 1987. - 423 с.].

Предлагаемый способ получения биодизельного топлива и установка для его осуществления расширяют границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов при получении биодизельного топлива из растительного масла.

Таким образом, предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- позволяет снизить удельные энергозатраты на 10-12% за счет рационального использования энергоносителей с применением пароэжекторного теплового насоса (ПЭТН);

- создает экологически безопасные условия реализации способа за счет применения воды в качестве рабочего тела в ПЭТН, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло- и холодоснабжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ СУХИХ СО-ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2024 |

|

RU2830883C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2412236C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2024 |

|

RU2826996C1 |

| ЛИНИЯ ПРОИЗВОДСТВА БИОДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2646755C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО МАСЛА | 2007 |

|

RU2365625C1 |

| Способ получения биодизтоплива в среде сверхкритического диметилкарбоната | 2018 |

|

RU2676485C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

Изобретение относится к способу получения биодизельного топлива и может быть использовано в масложировой, топливной и других отраслях промышленности. Способ получения биодизельного топлива включает переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°С, давлении 15 МПа, конденсацию паров избыточного спирта при температуре 60-80°С, экстракцию полученной реакционной смеси диоксидом углерода в сверхкритических условиях при температуре 240-260°С, давлении 15 МПа, охлаждение полученной биодизельной смеси до температуры 20-30°С, отделение глицерина от полученной биодизельной смеси в поле действия центробежных сил, отделение паров диоксида углерода от биодизельной смеси методом газожидкостного сепарирования, компрессионное сжатие паров диоксида углерода до давления 15 МПа и их конденсацию при температуре минус 40°С, нагревание сжиженного диоксида углерода до сверхкритической температуры с возвратом на экстракцию в режиме замкнутого цикла. Установка для получения биодизельного топлива содержит реактор переэтерификации со змеевиком и лопастной мешалкой; сверхкритический флюидный СО2-экстрактор; тарельчатый сепаратор для разделения продуктов реакции на биодизельную смесь и глицерин, газожидкостный сепаратор для отделения биодизельного топлива от диоксида углерода и дополнительно снабжена отстойником для отделения воды от биодизельного топлива; а также двухступенчатым компрессором, испарителем холодильного агрегата, резервуаром для сжиженного диоксида углерода, насосом высокого давления и рекуперативным теплообменником для нагревания сжиженного диоксида, установленными последовательно в линии возврата диоксида углерода; установка укомплектована пароэжекторным тепловым насосом для подготовки теплоносителей разного температурного потенциала. Изобретение позволяет снизить удельные теплоэнергетические затраты при переработке растительного масла в чистое биодизельное топливо и повысить экологическую безопасность всего производственного цикла. 2 н.п. ф-лы, 1 ил., 1 пр.

1. Способ получения биодизельного топлива, предусматривающий переэтерификацию растительного масла сверхкритическим спиртом в объемном соотношении 1:10-1:15 при температуре 250-280°С, давлении 15 МПа, конденсацию паров избыточного спирта из реактора в резервуар для спирта при температуре 60-80°С, экстракцию полученной реакционной смеси диоксидом углерода в сверхкритических условиях при температуре 240-260°С, давлении 15 МПа, охлаждение полученной биодизельной смеси до температуры 20-30°С и отделение от нее сначала глицерина, а затем диоксида углерода с получением очищенного биодизельного топлива и возвратом диоксида углерода на стадию экстракции в режиме рециркуляции, отличающийся тем, что отделение глицерина от полученной биодизельной смеси осуществляют в поле действия центробежных сил, отделение паров диоксида углерода от биодизельной смеси осуществляют при свободном испарении методом газожидкостного сепарирования, после чего пары диоксида углерода подвергают компрессионному сжатию до давления 15 МПа и конденсируют их при температуре минус 40°С, а затем нагревают сжиженный диоксид углерода до сверхкритической температуры и направляют на экстракцию в режиме замкнутого цикла, образовавшуюся воду в биодизельном топливе после газожидкостного сепарирования удаляют посредством непрерывного отстаивания по плотности тяжелой и легкой фаз.

2. Установка для получения биодизельного топлива для осуществления способа по п. 1, включающая реактор переэтерификации растительного масла спиртом, экстрактор, тарельчатый сепаратор для разделения продуктов реакции на биодизельную смесь и глицерин, газожидкостный сепаратор для отделения биодизельного топлива от диоксида углерода, линию возврата выделенного диоксида углерода в экстрактор отличающаяся тем, что реактор переэтерефикации укомплектован змеевиком с входным и выходным патрубками и лопастной мешалкой; а установка дополнительно содержит сверхкритический флюидный СО2-экстрактор; отстойник для отделения воды от биодизельного топлива; рекуперативные теплообменники для конденсации паров избыточного спирта, охлаждения биодизельной смеси перед тарельчатым сепаратором и конденсации отработанного пара с патрубками входа и выхода; двухступенчатый компрессор; испаритель холодильного агрегата, резервуар для сжиженного диоксида углерода, насос высокого давления и рекуперативный теплообменник для нагревания сжиженного диоксида углерода с патрубками входа и выхода, установленные последовательно в линии возврата диоксида углерода; пароэжекторный тепловой насос, включающий парогенератор с электронагревательными элементами и предохранительным клапаном, паропаровой эжектор; испаритель; холодоприемник с патрубками входа и выхода, связанный с испарителем через рециркуляционный насос, терморегулирующий вентиль и сборник конденсата; при этом парогенератор соединен с соплом эжектора, а диффузор эжектора соединен параллельно с входным патрубком змеевика реактора и патрубком входа рекуперативного теплообменника для нагревания сжиженного диоксида углерода, а выходной патрубок змеевика реактора и патрубок выхода рекуперативного теплообменника для нагревания сжиженного диоксида углерода последовательно соединены сначала с патрубком входа рекуперативного теплообменника для конденсации отработанного пара, патрубок выхода которого соединен со сборником конденсата и через терморегулирующий вентиль с испарителем пароэжекторного теплового насоса; патрубок выхода холодоприемника соединен с патрубками входа рекуперативных теплообменников для конденсации паров избыточного спирта, охлаждения биодизельной смеси перед тарельчатым сепаратором и конденсации отработанного пара, патрубки выхода которых соединены с патрубком входа холодоприемника.

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА | 2008 |

|

RU2412236C2 |

| US 6887283 B1, 03.05.2005 | |||

| СПОСОБ ПЕРЕЭТЕРИФИКАЦИИ РАСТИТЕЛЬНОГО МАСЛА | 2013 |

|

RU2521343C1 |

| WO 2005093015 A1, 06.10.2005 | |||

| US 2008221344 A1, 11.09.2008. | |||

Авторы

Даты

2020-02-14—Публикация

2019-05-06—Подача