Изобретение относится к технологии экстракции пищевого растительного сырья, а именно к способам получения сухих CO2-экстрактов, которые могут быть использованы в пищевой, фармацевтической, косметической и других отраслях промышленности.

CO2-экстракция обладает высокой растворяющей способностью диоксида углерода в суб- и сверхкритическом состоянии с высокими значениями коэффициента диффузии растворяемого вещества в среде исследуемого объекта, насыщенного диоксидом углерода.

Известен способ получения CO2-экстрактов из растительного сырья путем многократной циркуляции жидкого CO2 через предварительно подготовленное измельченное сырье [Патент РФ №2041254, С11В 1/10], причем перед экстракцией в нижнюю часть экстрактора вводят газообразный CO2 до достижения в нем давления не менее 50% от равновесного, с последующей подачей жидкого CO2 до полного достижения его равновесного давления.

Недостатком известного способа является то, что дополнительный ввод газообразного CO2 в экстрактор увеличивает продолжительность процесса; не предусмотрена компенсация значительной части затрачиваемой энергии на сжижение дополнительной части газообразного CO2; не детализирован процесс получения низкотемпературного энергоносителя для конденсации паров CO2 в линии возврата в экстрактор; не рассмотрен процесс получения сухого экстракта.

Известен способ получения экстракта из пряно-ароматического и субтропического растительного сырья (Патент РФ 2166260, A23L 1/221, A23L 1/222, С11В 9/02), включающий экстракцию смесью жидких диоксида углерода и аргона, разделение фаз и отгонку газа из жидкой фазы повышением температуры и/или снижением давления.

Жидкий аргон получают методом низкотемпературной ректификации разделения воздуха с применением криогенной техники. Температура конденсации жидкого аргона составляет минус 185,9°С (87,3K), что осложняет его применение в замкнутом цикле при многократной циркуляции. Кроме того, способ требует сушки продукта перед экстракцией неполярным растворителем, что усложняет процесс, требует дополнительных энергетических затрат, удлиняет процесс переработки сырья.

Наиболее близким к предлагаемому способу по совокупности существенных признаков является способ [Патент РФ №2264442, С11В 1/10, С11В 9/02], при котором CO2-экстракцию из растительного сырья осуществляют в два этапа: на первом этапе жидким CO2 (в субкритическом состоянии) при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин, на втором этапе в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин с последующей дистилляцией CO2, при размере частиц исходного сырья 0,5-8,0 мм. Однако, в известном способе не используется вторичная энергия отходящих теплоносителей; не создаются условия для снижения эксплуатационных расходов на промышленное охлаждение CO2 при его конденсации за счет использования доступного альтернативного источника энергии. Организация двухэтапной экстракции существенно осложняет подготовку суб- и сверхритического диоксида углерода в замкнутом термодинамическом цикле. Изменение параметров жидкого CO2 неизбежно связано с его выделением из экстрагируемого сырья после первого этапа экстракции в субкритическом состоянии CO2. В этом случае необходимо сначала отделить CO2 от сырья, т.е. приостановить процесс экстракции и выгрузить сырье, затем загрузить его снова в экстрактор и провести вторую стадию экстракции в сверкритических условиях, что отразится на увеличении продолжительности получения жидкого экстракта. В способе не предусмотрена распылительная сушка жидкого экстракта кондиционированным воздухом с возможностью его непрерывной рециркуляции в замкнутом контуре. Отсутствие сбалансированного распределения тепловых и материальных потоков не создает перспектив снижения энергозатрат на единицу массы получаемого сухого экстракта.

Известна установка для экстракции биологического сырья [Патент РФ 2060777, B01D 11/02], содержащая последовательно соединенные в замкнутый контур конденсатор, экстрактор с размещенным в нижней части барботером, испаритель, сепаратор, сборник экстракта.

Недостатком этой установки является то, что экстрагент поступает в экстракторы самотеком. При этом практически невозможно изменять расход экстрагента, что не позволяет проводить сверхкритическую экстракцию при давлении диоксида углерода свыше 20 МПа и обеспечить наиболее полное извлечение ценных компонентов из растительного сырья.

Известен экстрактор (Пат. РФ 2023464, B01D 11/04), выполненный в виде цилиндрического сосуда высокого давления, закрытого крышкой и снабженного входным и выходным патрубками для экстракционной жидкости, герметичным центральным полым стержнем, на внешней поверхности которого закреплены вибраторы. Несмотря на очевидные преимущества этого экстрактора, в котором волновые процессы, возникающие в экстракционной жидкости, способствуют более глубокому проникновению ее в клеточные структуры сырья, установка вибратора в рабочем объем экстрактора, работающего при высоком давлении, заведомо снижает надежность его эксплуатации.

Известна установка для получения CO2-экстрактов (Патент РФ 2232800, B01D 1/10), включающая несколько экстракторов, соединенных трубопроводами по кольцевой схеме, испаритель-конденсатор, накопители для растворителя, при этом экстракторы с управляемыми клапанами, обеспечивающими последовательно поочередное отключение экстракторов на перезагрузку. В данной установке предложена энергосберегающая схема, в соответствии с которой последовательно соединенные две ступени компрессора создают разрежение, обеспечивают движение жидкой фазы через последовательность экстракторов, откачивают пары двуокиси углерода из испарителя и, сжав пары, направляют их в конденсатор, где они служат источником тепла для испарения двуокиси углерода в испарителе. Использование энергии находящихся под повышенным давлением конденсата и паров растворителя обеспечивает снижение энергии.

Однако данная установка не может быть использована для получения сухих CO2-экстрактов, т.к. она не содержит распылительную сушилку, а следовательно не обеспечивает генерацию энергии для энергоэффективной реализации последовательно протекающих процессов экстракции и сушки.

Известна установка непрерывного действия для получения CO2-экстрактов (Патент РФ 2394625, B01D 11/02), включающая экстрактор, компрессор с ресивером, газгольдер и дроссель, флюидный насос, установленный между ресивером компрессора и экстрактором. Благодаря наличию запорных клапанов на входе и выходе флюидного насоса, шлюзовых устройств загрузки и выгрузки сырья, каждое из которых содержит по два полнопроходных крана, созданы условия для повышения коэффициента извлечения экстрактов и интенсификации процесса экстракции за счет повышения давления растворителя и проведения перезагрузки экстрактора без его остановки. Несмотря на использование быстродействующей запорной аппаратуры, установку нельзя признать непрерывно действующей, ее работа носит циклический характер, поскольку связана с периодами загрузки и выгрузки сырья в экстрактор. Ее использование в крупнотоннажном производстве маловероятно.

Известен противоточный экстрактор непрерывного действия (Патент РФ 2407579, B01D 11/02), включающий корпус, выполненный в виде замкнутой трубы, внутри корпуса установлен транспортирующий механизм с приводом, состоящий из бесконечной цепи, загрузочное и разгрузочное устройство, патрубки ввода сжиженного диоксида углерода и вывода экстракта. Сложность конструкции этого экстрактора связана с необходимостью увеличения времени на его обслуживание, что приведет к увеличению времени производственного цикла.

Известные установки периодического и непрерывного действия объединяет общий недостаток. Они не интегрированы в технологию получения сухого экстракта с использованием установок для сушки жидкого экстракта, в качестве которых в большинстве случаев применяют распылительные сушилки. В известных способах получения сухих CO2-экстрактов и установках для их осуществления не учитывается сопряжение энергоемких процессов экстракции и сушки, не рассматриваются вопросы энергоэффективной генерации энергии при получении высоко-и низкопотенциальных энергоносителей, обеспечивающих рациональное использование энергии на всех этапах производства.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для получения CO2-экстрактов (Патент РФ №2181139, С11В 1/00, B01D 11/02), включающая несколько экстракторов, соединенных трубопроводами по кольцевой схеме с управляемыми клапанами, обеспечивающими последовательно поочередное отключение экстракторов на перезагрузку.

Известная установка может обеспечить проведение процесса субкритической экстракции жидким растворителем под давлением 6,65 МПа и не рассчитана на проведение сверхкритической экстракции, которая способствует более полному извлечению компонентов из сырья за счет более глубокого проникновения растворителя внутрь частиц сырья и повышению растворимости ценных компонентов в сверхкритическом экстрагенте.

Технической задачей предлагаемого способа получения сухих CO2-экстактов и установки для его осуществления является повышение степени извлечения экстрагируемых веществ из сырья растительного происхождения, обогащенных широким спектром БАВ, а также снижение удельных энергозатрат на получение сухих экстрактов за счет организации замкнутых термодинамических циклов по тепловым и материальным потокам с применением теплового насоса.

Поставленная задача достигается тем, что в способе получения сухих CO2-экстрактов, предусматривающем экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода (CO2) в субкритическом (жидком) состоянии CO2 при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин и в сверхкритическом (флюидном) состоянии соответственно CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин; многократную циркуляцию жидкого диоксида углерода через слой измельченного растительного сырья, газожидкостное сепарирование при отделении паров диоксида углерода от жидкого экстракта; компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, охлажденным до температуры минус 45°С; нагревание сжиженного диоксида углерода до температуры 55-60°С при рекуперативном теплообмене с горячей водой, нагретой до температуры 60-65°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом; нагревание кондиционированного воздуха до температуры 55-65°С при рекуперативном теплообмене с горячей водой с последующим возвратом на стадию сушки в режиме замкнутого цикла; причем подготовку тосола осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С пропиленом (фреон R1270), а подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R 123 с температурой его конденсации 65-70°С; а установка для осуществления способа получения сухих CO2-экстрактов, включающая двухколонный экстрактор с переменным режимом работы колонн: в режиме экстракции и режиме выгрузки отработанного сырья; газожидкостный сепаратор для отделения паров диоксида углерода от жидкого экстракта; каскадный трехступенчатый тепловой насос, в конденсаторе первой ступени которого осуществляют подготовку горячей воды, а в испарителе третьей ступени осуществляют подготовку тосола; линию возврата выделенного диоксида углерода в колонны экстрактора, в которой последовательно установлены газгольдер, двухступенчатый компрессор для сжатия паров диоксида углерода, рекуперативный теплообменник для их конденсации, резервуар для сжиженного диоксида углерода, флюидный насос и рекуперативный теплообменник для нагревания сжиженного диоксида углерода; распылительную сушилку, водяной калорифер; вентилятор подачи воздуха в распылительную сушилку; компрессор для подачи жидкого экстракта в форсунки распылительной сушилки; фильтр тонкой очистки отработанного воздуха от взвешенных частиц; двухсекционный аппарат для конденсации влаги из отработанного воздуха, секции которого снабжены патрубками входа очищенного отработанного воздуха, тосола и горячей воды с возможностью перераспределения потоков и попеременной работы секций в режимах конденсации и регенерации; переключатели потоков отработанного воздуха и тосола в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; сборники тосола и конденсата; распределитель потока, обеспечивающий подачу горячей воды в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме регенерации, и в водяной калорифер для нагревания воздуха; смеситель горячей воды с конденсатом, установленный перед рекуперативным теплообменником для нагревания сжиженного диоксида углерода, смеситель по объединению потоков отработанной воды, установленный перед конденсатором первой ступени каскадного трехступенчатого теплового насоса.

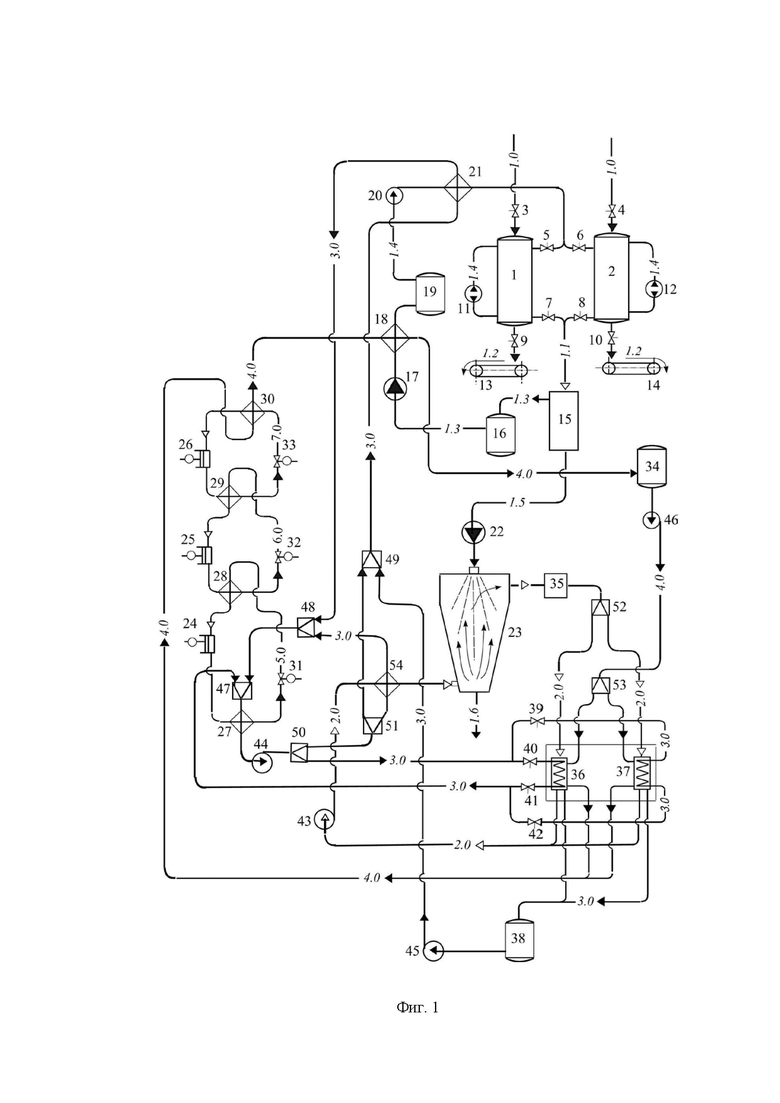

На фиг.1 представлена схема, реализующая предлагаемый способ.

Схема содержит колонны экстрактора 1, 2; затворы 3, 4, 5, 6, 7, 8, 9, 10; заслонки 39, 40, 41, 42; реверсивные насосы 11, 12, транспортеры 13, 14; газожидкостный сепаратор 15; газгольдер 16; двухступенчатый компрессор 17, рекуперативные теплообменники 18, 21; флюидный насос 20; резервуар для сжиженного диоксида углерода; компрессор 22; распылительная сушилка 23 (с механической или пневматической форсункой); каскадный трехступенчатый тепловой насос, включающий компрессоры 24, 25, 26 соответственно первой второй и третьей ступени, конденсатор третьей ступени 27, испаритель-конденсатор 28 (для первой ступени является испарителем, для второй ступени - конденсатором), испаритель-конденсатор 29 (для второй ступени является испарителем, для третьей ступени - конденсатором), испаритель третьей ступени 30; терморегулирующие вентили 31, 32 и 33 соответственно первой, второй и третьей ступени; резервуар для накопления тосола 34; фильтр тонкой очистки отработанного воздуха от взвешенных частиц 35; двухсекционный аппарат для конденсации влаги из отработанного воздуха с секциями 36 и 37; сборник конденсата 38; вентилятор 43; насосы 44, 45, 46; смесители 47, 48, 48; распределители потоков 50, 51, 52, 53; материальные и тепловые потоки: 1.0 - исходное измельченное растительное сырье; 1.1 - жидкий экстракт с высоким содержанием CO2, 1.2 - отработанное растительное сырье; 1.3 - пары диоксида углерода; 1.4 - сжиженный диоксид углерода; 1.5 - жидкий экстракт без CO2; 1.6 -сухой экстракт; 2.0 - воздух; 3.0 - конденсат; 4.0 - тосол; 5.0 - фреон R123; 6.0 - фреон R124; 7.0 - фреон R1270 (пропелен),

Предлагаемый способ получения сухих экстрактов из растительного сырья реализуется в предлагаемой установке следующим образом.

Исходное измельченное растительного сырья с размерами частиц 0,5-8,0 мм подают по потоку 1.0 в одну из колонн двухколонного экстрактора 1, работающей в режиме экстракциии и проводят экстракцию диоксидом углерода (CO2) в субкритическом (жидком) или сверхкритическом (флюидном) состоянии CO2 при давлении 10-40 МПа и температуре 10-50°С в течение 15-60 мин и при закрытых затворах 3,5,7,9. В процессе экстракции реверсивным насосом 11 по потоку 1.4 осуществляют многократную циркуляцию жидкого диоксида углерода через слой измельченного растительного сырья в режиме фильтрации, периодически меняя направление движения потока. По завершении экстракции сначала открывают затвор 7 и выводят полученный экстракт по потоку 1.1 в газожидкостный сепаратор 15, а затем выгружают из колонны 1 отработанное растительное сырье через затвор 9, и отводят его транспортером 13 по потоку 1.2. Во время проведения экстракции в колонне 1 загружают исходное измельченное растительное сырье в колонну 2.

Процесс экстракции растительного сырья в колонне 2 осуществляют аналогичным образом как в колонне 1. После загрузки колонны 2 закрывают затворы 4, 6, 8 и 10, проводят процесс экстракции с реверсивным движением потока жидкого CO2 через слой измельченного растительного сырья с помощью реверсивного насоса 12, а затем через затвор 8 отводят экстракт по потоку 1.1 в газожидкостный сепаратор 15, а через затвор 10 выгружают отработанное растительное сырье, которое выводят транспортером 14. Попеременная работа колонн 1 и 2 двухколонного CO2 -экстрактора обеспечивает непрерывность технологического потока в целом.

Отделившиеся пары диоксида углерода из газожидкостного сепаратора 15 по потоку 1.3 направляют в газгольдер 16, а затем подвергают компрессионному сжатию в двухступенчатом компрессоре 17 до давления 15 МПа и конденсируют их при температуре минус 40°С в рекуперативном теплообменнике 18 за счет теплообмена с промежуточным хладагентом, в качестве которого используют тосол с температурой минус 45°С. Полученный таким образом сжиженный диоксид углерода отводят в резервуар 19 и флюидным насосом 20 подают в рекуперативный теплообменник 21, в котором нагревают и поддерживают заданные температурные режимы суб- и сверхкритической экстракции при рекуперативном теплообмене с промежуточным теплоносителем, в качестве которого используют смесь горячей и холодной воды, подготовленной в смесителе 49. Нагретый жидкий диоксид углерода по потоку 1.4 направляют в колонну двухколонного экстрактора, работающую в режиме экстракции.

Температурные режимы при подготовке горячей воды и тосола обеспечивает каскадный трехступенчатый тепловой насос.

Подбор рабочих тел для каждой ступени с характеристиками в требуемых пределах изменения температур в конденсаторе и испарителе осуществлялся в соответствии с энергосберегающим преобразованием теплоты в обратных термодинамических циклах Карно [Трубаев П.А., Гришко Б.М. Тепловые насосы - Белгород: Изд-во БГТУ им. В.Г. Шухова, 2009. - 142 с.].

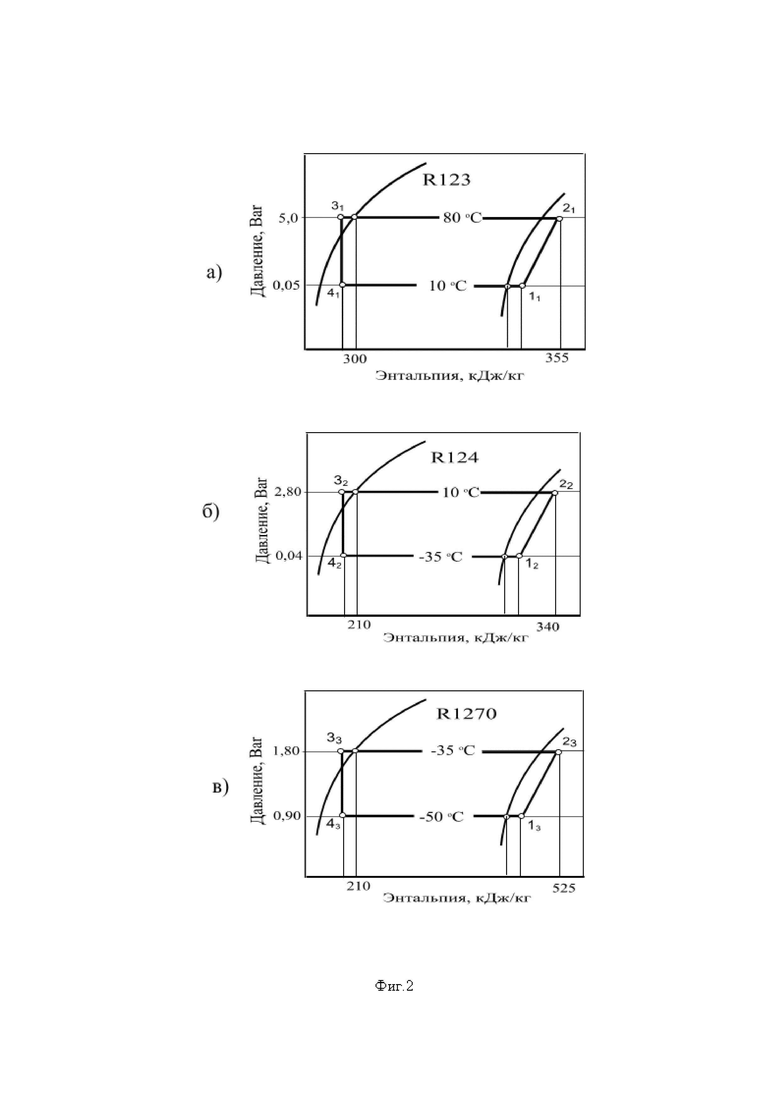

С точки зрения минимальной мощности на компрессионное сжатие, что непосредственно связано с экономией энергетических ресурсов, в качестве рабочих тел использованы: на первой ступени фреон R123, на второй ступени фреон R124 и на третьей ступени фреон R1270 (пропелен). Термодинамические циклы каскадного парокомпрессионного теплового насоса представлены на фиг. 2:

11-21 - сжатие паров фреона R123 в компрессоре первой ступени 24 до давления 5,0 Bar; 21-31 - конденсация паров фреона R123 в конденсаторе 27 при температуре 80°С и передача теплоты конденсации на нагревание воды; 31-41 - дросселирование фреона R123 через терморегулирующий вентиль 33 до давления 0,05 Bar, 41-11 - кипение фреона R123 при температуре 10°С в испарителе- конденсаторе 28;

22-32 - конденсация паров фреона R124 после компрессионного сжатия компрессором 25 второй ступени теплового насоса до давления 2,6 Bar при температуре 10°С; 32-42 - дросселирование фреона R124 через терморегулирующий вентиль 32 до давления 0,04 Bar, 42-12 - кипение фреона R124 при температуре минус 32°С в испарителе- конденсаторе 29;

23-33 - конденсация паров пропелена после компрессионного сжатия компрессором 24 третьей ступени теплового насоса до давления 1,8 Bar; 33-43 - дросселирование пропелена через терморегулирующий вентиль 33 до давления 0,9 Bar; 43-13 - кипение пропилена при температуре минус 50°С; 13-23 - отбор теплоты от охлаждаемого тосола в испарителе 30.

Ступенчатая структура парокомпрессионного теплового насоса позволяет обеспечить одновременное производство необходимого количества энергии с различной требуемой температурой и мощностью теплоносителя для приготовления горячей воды, а также получения холода, необходимого для сжижения диоксида углерода, и кондиционирования воздуха при его осушении.

Жидкий экстракт из газожидкостного сепаратора 15 по потоку 1.5 компрессором 22 под давлением 5 МПа подают в форсунки распылительной сушилки 23 и создают заданный факел распыла жидкого экстракта. Одновременно в нижнюю часть распылительной сушилки в противотоке подают сушильный агент, в качестве которого используют воздух, нагретый в калорифере 54 до температуры 55-60°С. Нагревание воздуха происходит при рекуперативном теплообмене с горячей водой, нагретой в конденсаторе 27 первой ступени каскадного теплового насоса до температуры 60-65°С.

В процессе распылительной сушки жидкого экстракта получают сухой порошок влажностью 1,5-3,0% с эквивалентным диаметром частиц 0,3-2,0 мм, при этом влагосодержание отработанного воздуха достигает значений 0,025-0,030 кг/кг. Для многократного использования воздуха в контуре рециркуляции 2.0 осуществляют его тонкую очистку после распылительной сушки в фильтре 35 до содержания пылевидной фракции не более 30 мг/м3 и проводят его кондиционирование до влагосодержания 0,005 кг/кг в секции двухсекционного аппарата 36 для конденсации влаги из воздуха, работающей в режиме конденсации.

В эту же секцию через распределитель потоков 53 из резервуара 34 насосом 46 по потоку 4.0 подают тосол с температурой минус 10°С. На охлаждающей поверхности секции, работающей в режиме конденсации, посредством рекуперативного теплообмена отработанный воздух достигает «точку росы» и содержащаяся в нем влага конденсируется в снеговую шубу. При этом секцию 37 двухсекционного аппарата для конденсации влаги из воздуха, работающую в режиме регенерации, отключают из контура рециркуляции тосола 4.0 и размораживают горячей водой, подаваемой по потоку 3.0. Переключение секций двухсекционного аппарата для конденсации влаги из отработанного воздуха с режима конденсации на режим регенерации и наоборот осуществляют синхронизированной работой клапанов 39,40,41,42.

Затем нагревают кондиционированный воздуха до температуры 55-65°С при рекуперативном теплообмене с горячей водой и вентилятором 43 по потоку 2.0 возвращают в распылительную сушилку в режиме замкнутого цикла.

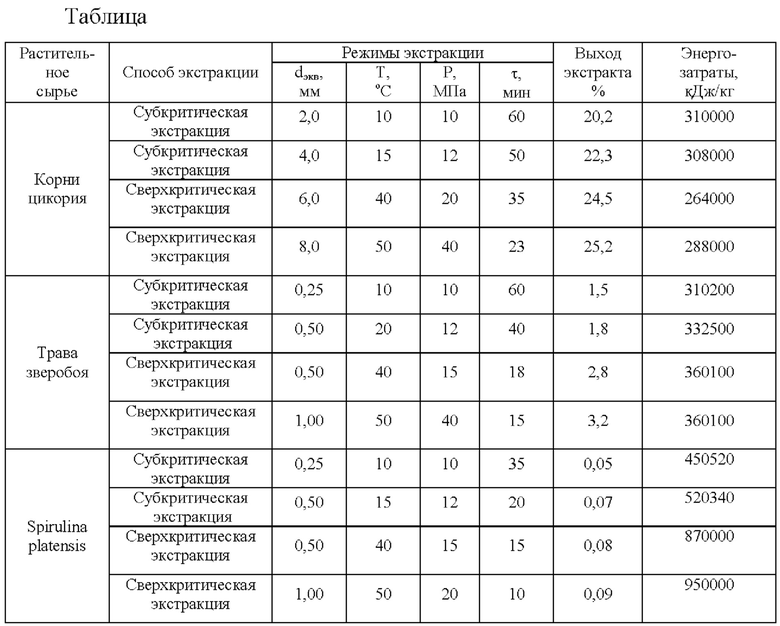

Предлагаемый способ получения сухих экстрактов из некоторых видов растительного сырья и установка для его осуществления прошли экспериментальную проверку на лабораторном оборудовании в лаборатории инструментальных методов исследования Воронежского государственного университета инженерных технологий (ФГБОУ ВО «ВГУИТ) во всем интервале варьируемых параметров (табл.). В качестве объектов производства использовались трава зверобоя, корни цикория, микроводоросль Spirulina platensis.

Таким образом, предлагаемый способ получения сухих экстрактов из растительного сырья и установка для его осуществления имеют следующие преимущества по сравнению с прототипом:

- использование каскадного трехступенчатого теплового насоса позволяет снизить эксплуатационные расходы, что значительно дешевле теплоэнергетических затрат на подключение дополнительных электрических мощностей;

- экономичное получение низкотемпературного энергоносителей для реализации процесса сжижения CO2, а также конденсации влаги из отработанного после сушки воздуха при его кондиционировании и нагревании перед подачей в распылительную сушилку с непосредственным вовлечением каскадного трехступенчатого теплового насоса в технологию получения сухих экстрактов является существенным резервом в снижении энергозатрат на единицу массы получаемого сухого экстракта до 20-30%;

- предотвращает выброс отработанных энергоносителей, что полностью исключает негативное воздействие на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ СУХИХ СО-ЭКСТРАКТОВ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2024 |

|

RU2830883C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКТОВ | 1998 |

|

RU2150852C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТА | 2017 |

|

RU2660265C1 |

| Линия для переработки спиртовой барды | 2017 |

|

RU2686979C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

Изобретение относится к эфиромасличной и пищевой промышленности. Способ получения сухих СО2-экстрактов, предусматривающий экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода (CO2) в субкритическом состоянии при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин или в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин; многократную циркуляцию диоксида углерода через слой измельченного растительного сырья, газожидкостное сепарирование при отделении паров диоксида углерода от жидкого экстракта; компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, охлажденным до температуры минус 45°С; нагревание сжиженного диоксида углерода до температуры 10-30°С или 40-50°С при рекуперативном теплообмене с водой, нагретой до температуры 55-60°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м3, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом; нагревание кондиционированного воздуха до температуры 55-60°С при рекуперативном теплообмене с горячей водой температурой 65-70°С и с последующим возвратом на стадию сушки в режиме замкнутого цикла; причем подготовку тосола осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С пропиленом, а подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R113 с температурой его конденсации 75-80°С. Установка для осуществления способа получения сухих СО2-экстрактов включает двухколонный экстрактор с переменным режимом работы колонн: в режиме экстракции и режиме выгрузки отработанного сырья; газожидкостный сепаратор для отделения паров диоксида углерода от жидкого экстракта; каскадный трехступенчатый тепловой насос, в конденсаторе первой ступени которого осуществляют подготовку горячей воды, а в испарителе третьей ступени осуществляют подготовку тосола; линию возврата выделенного диоксида углерода в колонны экстрактора, в которой последовательно установлены газгольдер, двухступенчатый компрессор для сжатия паров диоксида углерода, рекуперативный теплообменник для их конденсации, резервуар для сжиженного диоксида углерода, флюидный насос и рекуперативный теплообменник для нагревания сжиженного диоксида углерода; распылительную сушилку, водяной калорифер; вентилятор подачи воздуха в распылительную сушилку; компрессор для подачи жидкого экстракта в форсунки распылительной сушилки; фильтр тонкой очистки отработанного воздуха от взвешенных частиц; двухсекционный аппарат для конденсации влаги из отработанного воздуха, в секции которого входят очищенный отработанный воздух, тосол и горячая вода с возможностью перераспределения потоков и попеременной работы секций в режимах конденсации и регенерации; переключатели потоков отработанного воздуха и тосола в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; сборники тосола и конденсата; распределитель потока, обеспечивающий подачу горячей воды в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме регенерации, и в водяной калорифер для нагревания воздуха; смеситель горячей воды с конденсатом, установленный перед рекуперативным теплообменником для нагревания сжиженного диоксида углерода, смеситель по объединению потоков отработанной воды, установленный перед конденсатором первой ступени каскадного трехступенчатого теплового насоса. Изобретение позволяет увеличить выход экстрактивных веществ. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Способ получения сухих СO2-экстрактов, предусматривающий экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода в субкритическом при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин или в сверхкритическом состоянии СO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин; многократную циркуляцию диоксида углерода через слой измельченного растительного сырья, газожидкостное сепарирование при отделении паров диоксида углерода от жидкого экстракта; компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, охлажденным до температуры минус 45°С; нагревание сжиженного диоксида углерода до температуры 10-30°С или 40-50°С при рекуперативном теплообмене со смесью горячей и холодной воды, температура которой составляет 55-60°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м3, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом; нагревание кондиционированного воздуха до температуры 55-60°С при рекуперативном теплообмене с горячей водой температурой 65-70°С и с последующим возвратом на стадию сушки в режиме замкнутого цикла; причем подготовку тосола осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С пропиленом (фреон R1270), а подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R123 с температурой его конденсации 75-80°С.

2. Установка для осуществления способа получения сухих СO2-экстрактов по п. 1, включающая двухколонный экстрактор с переменным режимом работы колонн: в режиме экстракции и режиме выгрузки отработанного сырья; газожидкостный сепаратор для отделения паров диоксида углерода от жидкого экстракта; каскадный трехступенчатый тепловой насос, в конденсаторе первой ступени которого осуществляют подготовку горячей воды, а в испарителе третьей ступени осуществляют подготовку тосола; линию возврата выделенного диоксида углерода в колонны экстрактора, в которой последовательно установлены газгольдер, двухступенчатый компрессор для сжатия паров диоксида углерода, рекуперативный теплообменник для их конденсации, резервуар для сжиженного диоксида углерода, флюидный насос и рекуперативный теплообменник для нагревания сжиженного диоксида углерода; распылительную сушилку, водяной калорифер; вентилятор подачи воздуха в распылительную сушилку; компрессор для подачи жидкого экстракта в форсунки распылительной сушилки; фильтр тонкой очистки отработанного воздуха от взвешенных частиц; двухсекционный аппарат для конденсации влаги из отработанного воздуха, в секции которого входят очищенный отработанный воздух, тосол и горячая вода с возможностью перераспределения потоков и попеременной работы секций в режимах конденсации и регенерации; переключатели потоков отработанного воздуха и тосола в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; сборники тосола и конденсата; распределитель потока, обеспечивающий подачу горячей воды в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме регенерации, и в водяной калорифер для нагревания воздуха; смеситель горячей воды с конденсатом, установленный перед рекуперативным теплообменником для нагревания сжиженного диоксида углерода, смеситель по объединению потоков отработанной воды, установленный перед конденсатором первой ступени каскадного трехступенчатого теплового насоса.

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| Линия для приготовления экстракта травы зверобоя, сброженного молочно-кислыми бактериями | 2021 |

|

RU2784534C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭКСТРАКТА ТРАВЫ ЗВЕРОБОЯ, СБРОЖЕННОГО МОЛОЧНОКИСЛЫМИ БАКТЕРИЯМИ, И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2779115C1 |

| CN 103540405 A, 29.01.2014. | |||

Авторы

Даты

2023-12-21—Публикация

2023-03-14—Подача