Изобретение относится к автоматизации технологических процессов и может быть использовано в технологии получения сухих CO2-экстрактов из растительного сырья.

Известен способ получения CO2-экстрактов из растительного сырья путем многократной циркуляции жидкого CO2 через предварительно подготовленное измельченное сырье [Патент РФ №2041254, С11В 1/10. 09.08.1995], причем перед экстракцией в нижнюю часть экстрактора вводят газообразный CO2 до достижения в нем давления не менее 50% от равновесного, с последующей подачей жидкого CO2 до полного достижения его равновесного давления.

Недостатком известного способа является то, что дополнительный ввод газообразного CO2 в экстрактор увеличивает продолжительность процесса; не предусмотрена компенсация значительной части затрачиваемой энергии на сжижение дополнительной части газообразного CO2; не детализирован процесс получения низкотемпературного энергоносителя для конденсации паров CO2 в линии возврата в экстрактор; не рассмотрен процесс получения сухого экстракта.

Известен способ получения экстракта из пряно-ароматического и субтропического растительного сырья [Патент РФ 2166260, A23L 1/221, A23L 1/222, C11B 9/02, 10.05.2001], включающий экстракцию смесью жидких диоксида углерода и аргона, разделение фаз и отгонку газа из жидкой фазы повышением температуры и/или снижением давления.

Жидкий аргон получают методом низкотемпературной ректификации разделения воздуха с применением криогенной техники. Температура конденсации жидкого аргона составляет минус 185,9°С (87,3 K), что осложняет его применение в замкнутом цикле при многократной циркуляции. Кроме того, способ требует сушки продукта перед экстракцией неполярным растворителем, что усложняет процесс, требует дополнительных энергетических затрат, удлиняет процесс переработки сырья.

Наиболее близким к предлагаемому способу по совокупности существенных признаков является способ [Патент РФ 2264442, С11В 1/10, С11В 9/02, 20.11.2005), при котором CO2-экстракцию из растительного сырья осуществляют в два этапа: на первом этапе жидким CO2 (в субкритическом состоянии) при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин, на втором этапе в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин с последующей дистилляцией CO2, при размере частиц исходного сырья 0,5-8,0 мм.

Однако в известном способе не используется вторичная энергия отходящих теплоносителей;

- не создаются условия для снижения эксплуатационных расходов на промышленное охлаждение CO2 при его конденсации за счет использования доступного альтернативного источника энергии. Организация двухэтапной экстракции существенно осложняет подготовку суб- и сверхритического диоксида углерода в замкнутом термодинамическом цикле;

- не предусмотрена распылительная сушка жидкого экстракта кондиционированным воздухом с возможностью его непрерывной рециркуляции в замкнутом контуре. Отсутствие сбалансированного распределения тепловых и материальных потоков не создает перспектив снижения энергозатрат на единицу массы получаемого сухого экстракта;

- отсутствие точности и надежности управления технологическими параметрами на всех этапах получения сухих CO2-экстрактов не позволяет обеспечить стабилизацию технологических режимов в области допустимых значений, обусловленных получением высококачественного продукта при минимальных энергетических затратах;

- не используется оперативная информация с объекта управления для регулирования температурных режимов на всех этапах производства, что в целом не может обеспечить оптимальных условий технологии получения сухих CO2-экстрактов как системы тепловых и тепломассообменных процессов.

Технической задачей изобретения является повышение точности и надежности управления технологией получения сухих CO2-экстрактов из растительного сырья, обеспечивающих высокое качество целевого продукта и снижение удельных энергозатрат.

Для решения технической задачи изобретения в способе управления технологией получения сухих CO2-экстрактов из растительного сырья, предусматривающем экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода в субкритическом при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин или в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин, подаваемым флюидным насосом в двухколонный экстрактор с переменным режимом работы колонн в режиме экстракции и режиме выгрузки отработанного сырья; многократную циркуляцию диоксида углерода через слой измельченного растительного сырья реверсивными насосами, сепарирование при отделении паров диоксида углерода от жидкого экстракта в проточном газожидкостном сепараторе; компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа в двухступенчатом компрессоре и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, нагревание диоксида углерода до субкритического или сверхкритического состояния при рекуперативном теплообмене со смесью горячей и холодной воды, температура которой составляет 55-60°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м3, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом в двухсекционном аппарате с попеременной работой секций в режимах конденсации и регенерации; нагревание кондиционированного воздуха до температуры 55-60°С при рекуперативном теплообмене с горячей водой температурой 65-70°С; при этом подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R123 с температурой его конденсации 75-80°С в конденсаторе первой ступени каскадного трехступенчатого теплового насоса, а подготовку тосола с температурой минус 45°С осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С пропиленом (фреон R1270) в испарителе третьей ступени каскадного трехступенчатого теплового насоса; а также способ предусматривает управление технологическими параметрами по текущей информации, получаемой с датчиков, в соответствии с которой измеряют количество растительного сырья, загружаемого в колонны экстрактора; расход и температуру диоксида углерода, подаваемого в колонну экстрактора, работающую в режиме экстракции; период времени движения потока в режиме реверсивной циркуляции жидкого диоксида углерода через слой измельченного растительного сырья в колонне экстрактора, работающей в режиме экстракции; продолжительность процесса экстракции; расход отделившихся паров диоксида углерода от жидкого экстракта в проточном газожидкостном сепараторе; давление и температуру сжижения диоксида углерода; расходы отработанного растительного сырья и жидкого экстракта; давление жидкого экстракта, создаваемой форсункой распылительной сушилки; расход и влажность сухого экстракта; влагосодержание и расход воздуха до и после сушки; температуру конденсации влаги из отработанного воздуха в секции двухсекционного аппарата, работающей в режиме конденсации; давление компрессионного сжатия рабочих тел и давление рабочих тел после дросселирования, температуру конденсации и температуру кипения рабочих тел в первой, второй и третьей ступени каскадного трехступенчатого теплового насоса; температуру и расход тосола, подаваемого на сжижение диоксида углерода; температуру и расход горячей воды, подаваемой на нагревание сжиженного диоксида углерода и воздуха, а также на размораживание секции двухсекционного аппарата для конденсации влаги, работающей в режиме регенерации; и осуществляют регулирование расхода и давления субкритического или сверхкритического диоксида углерода в зависимости от объема загруженного измельченного растительного сырья воздействием на мощность привода флюидного насоса при наполнении колонны двухколонного экстрактора, работающей в режиме экстракции; программированное по времени управление режимом реверсивной циркуляции субкритическго или сверхкритического диоксида углерода через слой измельченного растительного сырья в колонне двухколонного экстрактора, работающей в режиме экстракции, с изменением направления движения CO2 реверсивными насосами; регулирование температуры и расхода воздуха, подаваемого в распылительную сушилку, по расходу жидкого экстракта после газожидкостного сепаратора; стабилизацию давления в форсунке распылительной сушилки; определение количества испарившейся из жидкого экстракта влаги по измеренным значениям влагосодержания воздуха до и после распылительной сушилки и его расходу; регулирование расхода тосола по расходу воздуха, подаваемых на конденсацию водяных паров из воздуха в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; вычисление текущего значения коэффициента теплопередачи на охлаждающей поверхности секции двухсекционного аппарата для конденсации влаги из воздуха, работающей в режиме конденсации по измеренным значениям расхода и температуры воздуха на входе и выходе из этой секции, а также температуры тосола в этой секции; коррекцию соотношения расходов «воздух-тосол» по сигналу отклонения текущего значения коэффициента теплопередачи от заданного значения воздействием на расхода тосола, подаваемого на рекуперативный теплообмен с воздухом; переключение секции двухсекционного аппарата для конденсации влаги из воздуха с режима конденсации на режим регенерации при превышении влагосодержания кондиционированного воздуха заданного значения.

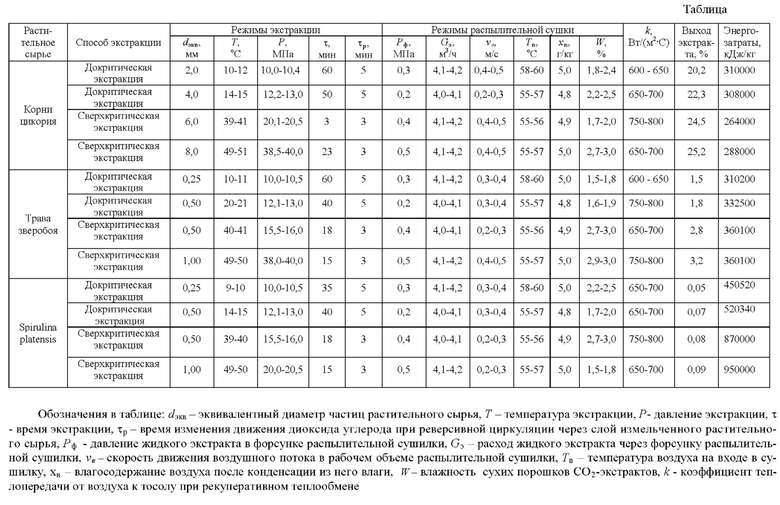

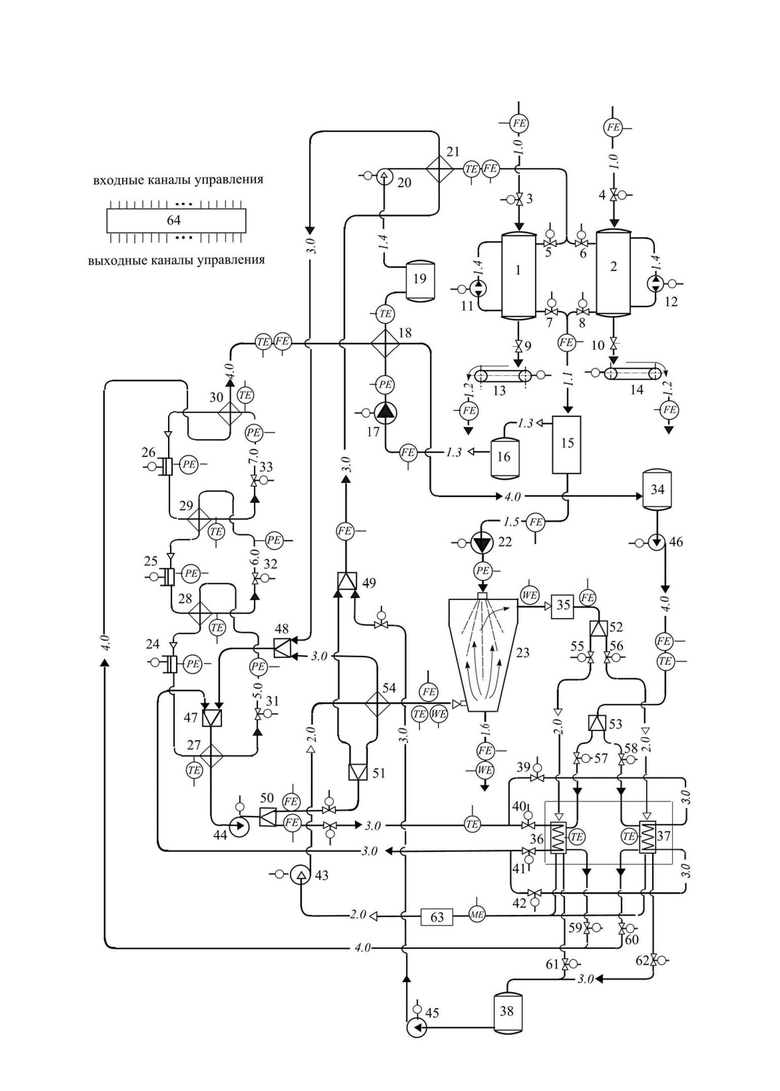

На чертеже представлена схема, реализующая предлагаемый способ управления технологией получения сухих CO2-экстрактов.

Схема содержит колонны экстрактора 1, 2; затворы 3, 4, 5, 6, 7, 8, 9, 10; заслонки 39, 40, 41, 42, 55, 56, 57, 58, 59, 60, 61, 62; реверсивные насосы 11, 12, транспортеры 13, 14; газожидкостный сепаратор 15; газгольдер 16; двухступенчатый компрессор 17, рекуперативные теплообменники 18, 21, 54; резервуар для сжиженного диоксида углерода 19; флюидный насос 20; компрессор 22; распылительная сушилка 23 с пневматической форсункой; каскадный трехступенчатый тепловой насос, включающий компрессоры 24, 25, 26 соответственно первой второй и третьей ступени, конденсатор первой ступени 27, испаритель-конденсатор 28 (для первой ступени является испарителем, для второй ступени - конденсатором), испаритель-конденсатор 29 (для второй ступени является испарителем, для третьей ступени - конденсатором), испаритель третьей ступени 30; терморегулирующие вентили 31, 32 и 33 соответственно первой, второй и третьей ступени; резервуар для накопления тосола 34; фильтр тонкой очистки отработанного воздуха от взвешенных частиц 35; двухсекционный аппарат для конденсации влаги из отработанного воздуха с секциями 36 и 37; сборник конденсата 38; вентилятор 43; насосы 44, 45, 46; смесители 47, 48, 49; распределители потоков 50, 51, 52, 53; ресивер 63; микропроцессор 64; материальные и тепловые потоки: 1.0 - исходное измельченное растительное сырье; 1.1 - жидкий экстракт с высоким содержанием CO2, 1.2 - отработанное растительное сырье; 1.3 - пары диоксида углерода; 1.4 - сжиженный диоксид углерода; 1.5 -жидкий экстракт без CO2; 1.6 - сухой экстракт; 2.0 - воздух; 3.0 - конденсат; 4.0 - тосол; 5.0 - фреон R123; 6.0 - фреон R124; 7.0 - фреон R1270 (пропелен), датчики: расхода - FE; температуры - ТЕ; уровня - НЕ; давления - РЕ; концентрации - СЕ.

Способ управления технологией получения сухих CO2-экстрактов из растительного сырья осуществляется следующим образом.

В двухколонный экстрактор с попеременной работой колонн 1и 2 в режимах экстракции и разгрузки по потоку 1.0 подают измельченное растительное сырье и проводят экстракцию диоксидом углерода (CO2) в субкритическом или сверхкритическом состоянии CO2 с циркуляцией диоксида углерода через слой измельченного растительного сырья реверсивными насосами 11 и 12 по контурам 1.4.

Отработанное растительное сырье из колонн 1 и 2 соответственно через затворы 9, 10 выгружают и отводят транспортерами 13, 14 по потокам 1.2. Во время проведения экстракции в колонне 1 загружают исходное измельченное растительное сырье в колонну 2. Отделившиеся пары диоксида углерода из газожидкостного сепаратора 15 по потоку 1.3 направляют в газгольдер 16, а затем подвергают компрессионному сжатию в двухступенчатом компрессоре 17 и конденсируют их при температуре минус 40°С в рекуперативном теплообменнике 18 за счет теплообмена с промежуточным хладагентом, в качестве которого используют тосол с температурой минус 45°С, подготовленного в испарителе 30 третьей ступени каскадного трехступенчатого теплового насоса.

Полученный после рекуперативного теплообменника 18 сжиженный диоксид углерода отводят в резервуар 19 и флюидным насосом 20 подают в рекуперативный теплообменник 21, в котором нагревают его до суб- или сверхкритического состояния при рекуперативном теплообмене со смесью горячей и холодной воды, подготовленной в смесителе 49.

Жидкий экстракт из газожидкостного сепаратора 15 по потоку 1.5 компрессором 22 под давлением 5 МПа подают в форсунки распылительной сушилки 23. Одновременно в нижнюю часть распылительной сушилки в противотоке подают сушильный агент, в качестве которого используют воздух, нагретый в калорифере 54. Нагревание воздуха происходит при рекуперативном теплообмене с горячей водой, нагретой в конденсаторе 27 первой ступени каскадного теплового насоса.

После распылительной сушки отработанный воздух подвергают тонкой очистке в фильтре 35 до содержания пылевидной фракции не более 30 мг/м3 и проводят его кондиционирование в секции двухсекционного аппарата 36 для конденсации влаги из воздуха, работающей в режиме конденсации.

В эту же секцию через распределитель потоков 53 из резервуара 34 насосом 46 по потоку 4.0 подают тосол с температурой минус 10°С. На охлаждающей поверхности секции, работающей в режиме конденсации, посредством рекуперативного теплообмена отработанный воздух достигает «точку росы» и содержащаяся в нем влага конденсируется в снеговую шубу. При этом секцию 37 двухсекционного аппарата для конденсации влаги из воздуха, работающую в режиме регенерации, отключают из контура рециркуляции тосола 4.0 и размораживают горячей водой, подаваемой насосом 44 через распределитель потоков 50. Образовавшийся конденсат при размораживании снеговой шубы отводят по потоку 3.0 сначала в сборник конденсата 38, а затем насосом 45 в смеситель 49. Переключение секций двухсекционного аппарата для конденсации влаги из отработанного воздуха с режима конденсации на режим регенерации и наоборот осуществляют синхронизированной работой клапанов 39,40,41,42.

Температурные режимы при подготовке горячей воды и тосола обеспечивает каскадный трехступенчатый тепловой насос. С точки зрения минимальной мощности на компрессионное сжатие, что непосредственно связано с экономией энергетических ресурсов, в качестве рабочих тел использованы: на первой ступени фреон R123, на второй ступени фреон R124 и на третьей ступени фреон R1270 (пропелен).

Кондиционированный воздух нагревают при рекуперативном теплообмене с горячей водой и вентилятором 43 возвращают в распылительную сушилку 23 с образованием контура рециркуляции 2.0.

Отработанную смесь горячей и холодной воды после рекуперативного теплообменника 21 и воды после секции 36 или 37, работающей в режиме регенерации смешивают в смесителях 47, 48 и возвращают в конденсатор 27 третьей ступени каскадного трехступенчатого теплового насоса в режиме замкнутого цикла.

Распределение потоков горячей воды после конденсатора 27 осуществляют с помощью распределителей потоков 50 и 51, распределение отработанного воздуха после фильтра тонкой очистки по секциям распределителем 52 и тосола после резервуара распределителем 53.

Информация о ходе технологических процессов при получении сухих CO2-экстрактов из растительного сырья с помощью датчиков передается в микропроцессор 64, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них ограничений, обусловленных рациональным использованием энергоносителей и снижением удельных.

В установившемся режиме функционирования технологии получения сухих CO2-экстрактов из растительного сырья микропроцессор 64 непрерывно измеряет:

количество растительного сырья, загружаемого в колонны экстрактора 1 и 2, воздействием на его расход в потоках 1.0;

расход и температуру диоксида углерода, подаваемого по потоку 1.4 флюидным насосом 20 в колонну экстрактора, работающую в режиме экстракции;

период времени реверсивного движения жидкого диоксида углерода по потокам 1.4 в режиме реверсивной циркуляции через слой измельченного растительного сырья реверсивными насосами 11, 12 в колоннах экстрактора 1 и 2, работающих в режиме экстракции при закрытых затворах 3, 4, 5, 6, 7, 8, 9, 10;

продолжительность экстракции;

расходы твердой фракции (отработанного растительного сырья), отводимой через затворы 9, 10 по потокам 1.2 из колонн экстрактора 1, 2, работающих в режиме выгрузки, и жидкого экстракта с содержанием CO2, отводимого по потоку 1.1 в газожидкостный сепаратор 15;

расход отделившихся паров диоксида углерода от жидкого экстракта, отводимого из газгольдера 16 по потоку 1.3;

давление и температуру сжижения диоксида углерода, подаваемого по потоку 1.3 в резервуар для сжиженного диоксида углерода 19;

давление жидкого экстракта без CO2, создаваемого форсункой распылительной сушилки 23;

расход и влажность сухого экстракта, отводимого из распылительной сушилки 23 по потоку 1.6;

влагосодержание и расход воздуха до и после распылительной сушилки 23;

температуру конденсации влаги из воздуха в секции 36 или 37 двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации;

давление компрессионного сжатия рабочих тел в компрессорах 24, 25, 26 первой, второй и третьей ступени, циркулирующих по замкнутым контурам 5.0, 6.0, 7.0 каскадного трехступенчатого теплового насоса;

давление рабочих тел после дросселирования при истечении через терморегулирующие вентили первой 31, второй 32 и третьей 33 ступени каскадного трехступенчатого теплового насоса;

температуру конденсации рабочего тела в конденсаторе 27 первой ступени, температуру рабочих тел в конденсаторах-испарителях второй и третьей ступенях 28 и 29, температуру кипения рабочего тела в испарителе 30 третьей ступени каскадного трехступенчатого теплового насоса;

температуру и расход тосола, подаваемого из испарителя третьей ступени 30 по потоку 4.0 в рекуперативный теплообменник 18 на сжижение диоксида углерода;

температуру и расход горячей воды, подаваемой по потокам 3.0 насосом 44 в рекуперативный теплообменник 21 на нагревание сжиженного диоксида углерода, на нагревание кондиционированного воздуха в рекуперативный теплообменник 54 и на размораживание секции 36 или 37 двухсекционного аппарата для конденсации влаги, работающей в режиме регенерации.

По измеренным параметрам микропроцессор осуществляет:

регулирование расхода и давления диоксида углерода в субкритическом или в сверхкритическом состоянии при наполнении колонн двухколонного экстрактора по потоку 1.4 в зависимости от объема загруженного измельченного растительного сырья воздействием на мощность привода флюидного насоса 20;

синхронизированную работу затворов 3, 4, 5, 6, 7, 8, 9, 10 с переключением колонн 1,2 с режима экстракции на режим выгрузки отработанного сырья;

программированное по времени управление режимом реверсивной циркуляции диоксида углерода через слой измельченного растительного сырья в колоннах двухколонного экстрактора 1 и 2, работающих в режиме экстракции, с изменением направления движения CO2 реверсивными насосами 11 и 12;

регулирование температуры и расхода воздуха, подаваемого по потоку 2.0 на сушку, в зависимости от расхода жидкого экстракта без CO2, поступающего в распылительную сушилку по потоку 1.5, с коррекцией по влажности сухого экстракта, отводимого по потоку 1.6;

стабилизацию давления жидкого экстракта в форсунке распылительной сушилки 23.

По измеренным значениям влагосодержания воздуха до и после распылительной сушилки 23 микропроцессор непрерывно определяет количество испарившейся влаги из жидкого экстракта по формуле:

U=(хвых-хвх) ρсвV,

где хвх, хвых - влагосодержание воздуха на входе и выходе из распылительной сушилке, кг/кг; ρ - плотность воздуха, кг/м3; V- объемный расход воздуха, м3 /ч, и по количеству испарившейся влаги устанавливает расход тосола, подаваемого по потоку 4.0 на конденсацию водяных паров из воздуха в секцию двухсекционного аппарата 36 или 37, работающую в режимах конденсации.

Процесс конденсации влаги сопровождается увеличением снеговой шубы (ледяной корки) на охлаждающей поверхности секции двухсекционного аппарата 36 или 37, работающей в режиме конденсации, и снижением коэффициента теплопередачи от тосола к воздуху.

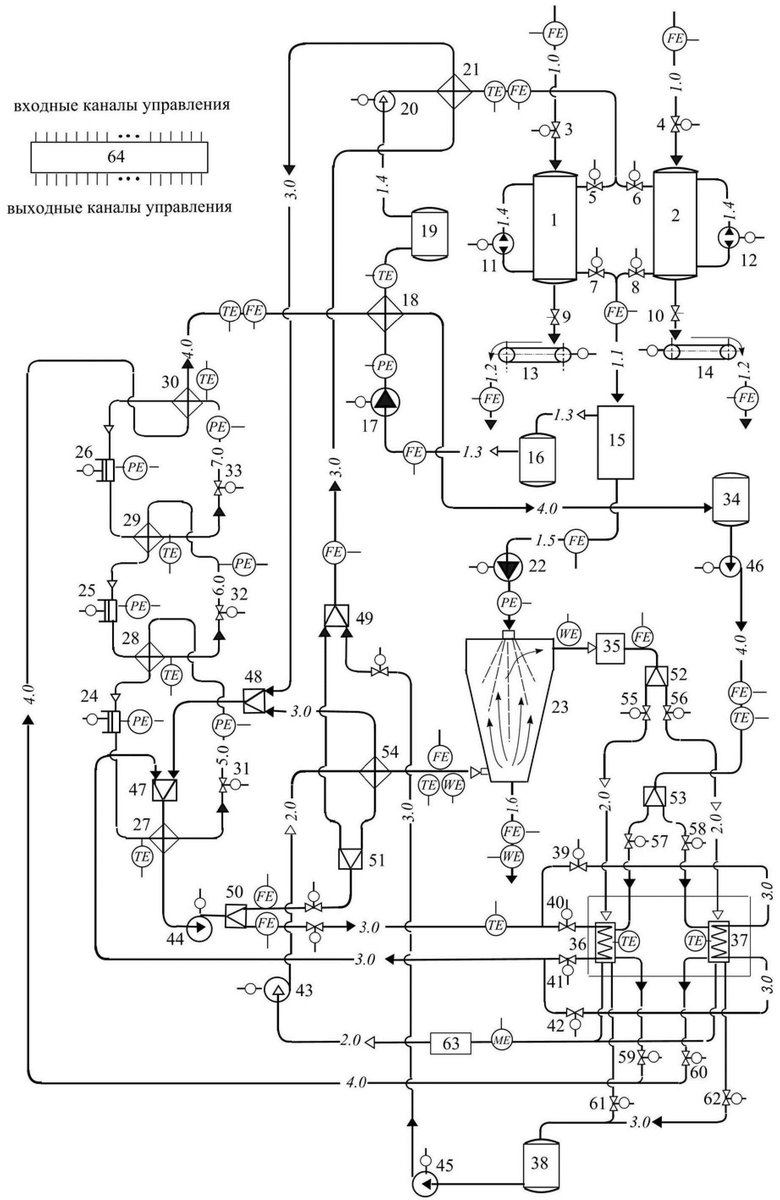

По измеренным значениям расхода и температуры воздуха на входе и выходе из секции двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации, а также температуры тосола на входе в эту секцию микропроцессор вычисляет текущее значение коэффициента теплопередачи по формуле:

где Q=Vсρ(t1-t2) - количество теплоты, подаваемой воздухом в секцию двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг К), плотности, кг/м3, воздуха; V - объемный расход воздуха, м3/ч; F - площадь охлаждающей поверхности секции двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации, м2; Δtcр=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, С; t1, t2 - температура воздуха соответственно на входе и выходе из секции двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации,°С; t3 - температура тосола на входе в секцию двухсекционного аппарата для конденсации влаги, работающей в режиме конденсации,°С,

и вырабатывает сигнал отклонения текущего значения коэффициента теплопередачи от заданного значения, по которому корректирует соотношение расходов «воздух-тосол» воздействием на расхода тосола, подаваемого на рекуперативный теплообмен с воздухом.

При превышении влагосодержания кондиционированного воздуха заданного значения 0,005 кг/кг микропроцессор посредством синхронизированной работы заслонок 55, 56, 57, 58, 59, 60, 61, 62 переключает секцию аппарата для конденсации влаги из воздуха, работающую в режиме конденсации, на режим регенерации, с одновременной подачей горячей воды на размораживание секции, работающей в режиме регенерации, и отводом образовавшегося конденсата по потоку 3.0 в сборник конденсата 38.

Подготовленный кондиционированный воздух направляют в ресивер 63, а затем вентилятором 43 подают по потоку 2.0 сначала в рекуперативный теплообменник 54 и затем в распылительную сушилку в режиме замкнутого цикла.

Микропроцессор стабилизирует:

температуру горячей воды при рекуперативном теплообмене с конденсируемыми парами фреона R123 в конденсаторе 27 первой ступени каскадного трехступенчатого теплового насоса;

и устанавливает заданные значения:

температуры конденсации паров фреона R123 и кипения фреона R124 в испарителе-конденсаторе 28 первой-второй ступени;

температуры конденсации паров фреона R124 и кипения фреона R1270 в испарителе-конденсаторе 29 второй-третьей ступени;

температуру тосола, получаемого при рекуперативном теплообмене с кипящим фреоном R 1270 в испарителе третьей ступени каскадного трехступенчатого теплового насоса.

Предлагаемый способ управления технологией получения сухих CO2-экстрактов из растительного сырья прошел производственную проверку на экспериментальном оборудовании в производственных условиях НПЦ ВНИИ Комбикормовой промышленности (г.Воронеж).

Выполнены экспериментальные исследования в установке для экстракции в суб- и сверхкритической среде фирмы ООО «ЛТД», содержащей экстракционный автоклав со следующими техническими характеристиками:

Рабочее давление (атм) до 500,

Рабочая температура (°С) до 250,

Материал (из которого выполнен экстрактор) нерж. сталь 316L,

Внутренний объем (л) 1,5,

Внутренний диаметр (мм) 106,

Внутренняя высота (мм) 180,

Материал уплотнений - политетрафторэтилен (тефлон),

Используемые флюиды - сверхкритический диоксид углерода.

Для проведения процесса суб- или сверхкритической CO2-экстракции растительное сырье измельчали на мельнице-дезинтеграторе МД-2 и помещали в экстракционный картридж экстракционного сосуда. После установки картриджа в автоклав и закрытия крышки запускали в работу компрессор высокого давления с регулируемым приводом серии FROSP КВД и нагнетали суб- или сверхкритический диоксид углерода в экстракционный сосуд, где он взаимодействовал с измельченным растительным сырьем и растворял экстрагируемые вещества. Режим экстракции в жидком или флюидном состоянии CO2 задавался перед началом работы. Далее суб- или сверхкритический диоксид углерода с растворенными в нем экстрагируемыми веществами направлялся в сепаратор, в котором диоксид углерода менял свое агрегатное состояние, т.е. переходил в газовую фазу, газ отделялся от экстракта и направлялся в газгольдер. Отделившийся экстракт накапливался в нижней части автоклава и сливался в заранее подготовленную емкость. В процессе эксперимента по счетчику определяли затраты электроэнергии на процесс CO2-экстракции.

Способ управления реализован с помощью следующих контрольно-измерительных приборов и средств автоматизации.

Для регулирования расходов воздуха, воды и тосола использовались регуляторы фирмы Bűrkert, в которых регулирующий клапан служит дроссельным участком. От разности давлений на клапане, заданной плотности и температуры среды определялся номинальный расход. Характеристики потока с датчика передавались в микропроцессор, который регулировал объемный расход, изменяя ход регулирующего клапана.

Для регулирования температурно-влажностных режимов тепловых и тепломассообменных процессов использовались программные задатчики ОВЕН МПР51-Щ4, к входам которых подключались датчики термометры сопротивления ТСМ/ТСП, установленные в потоках энергоносителей и в рабочих объемах аппаратов, а выход подключался к микропроцессору, который в свою очередь управлял электрическими исполнительными механизмами серии МЭО.

Контроль и регулирование давления CO2 в потоках осуществлялось регулятором РДГК-10М фирмы TechnoComGroup.

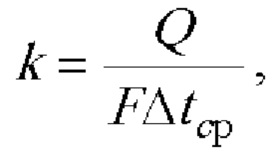

Оптимальные интервалы регулирования управляемых технологических параметров при получении сухих CO2-экстрактов из различного растительного сырья, обеспечивающих точность и надежность управления, определены экспериментально (табл.).

Таким образом, предлагаемый способ управления технологией получения сухих CO2-экстрактов из растительного сырья:

- позволяет получать CO2-экстракты в виде порошков, хорошо растворяемых в воде, характеризующихся вяжущими, желчегонными, противомикробными, дезинфицирующими, общеукрепляющими эффектами;

- обеспечивает стабилизацию параметров в области рациональных значений, обеспечивающих максимальный выход сухих CO2-экстрактов из растительного сырья за счет точности и надежности управления технологическими параметрами;

- сужает интервал отклонения параметров теплоносителей, подготовленных в каскадном трехступенчатом парокомпрессионном тепловом насосе, от заданных интервалов значений, а следовательно, стабилизирует режимы работы основного и вспомогательного оборудования в оптимальной области их функционирования;

- позволяет снизить удельные энергозатраты на 7-10% за счет рационального использования энергоносителей в замкнутых термодинамических циклах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухих СО-экстрактов из растительного сырья и установка для его осуществления | 2023 |

|

RU2810005C1 |

| Установка для экстракции растительного сырья | 2019 |

|

RU2701856C1 |

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| Способ получения биодизельного топлива и установка для его осуществления | 2019 |

|

RU2714306C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБАЧНОГО ЭКСТРАКТА | 2018 |

|

RU2728100C1 |

| СПОСОБ ДЕМЕТАЛЛИЗАЦИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2015 |

|

RU2611416C1 |

Изобретение относится к масложировой промышленности. Способ управления технологией получения сухих CO2-экстрактов из растительного сырья, предусматривающий экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода в субкритическом при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин или в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин, подаваемым флюидным насосом в двухколонный экстрактор с переменным режимом работы колонн в режиме экстракции и режиме выгрузки отработанного сырья; многократную циркуляцию диоксида углерода через слой измельченного растительного сырья реверсивными насосами, сепарирование при отделении паров диоксида углерода от жидкого экстракта в проточном газожидкостном сепараторе. Компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа в двухступенчатом компрессоре и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, нагревание диоксида углерода до субкритического или сверхкритического состояния при рекуперативном теплообмене со смесью горячей и холодной воды, температура которой составляет 55-60°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м3, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом в двухсекционном аппарате с попеременной работой секций в режимах конденсации и регенерации; нагревание кондиционированного воздуха до температуры 55-60°С при рекуперативном теплообмене с горячей водой температурой 65-70°С. При этом подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R123 с температурой его конденсации 75-80°С в конденсаторе первой ступени каскадного трехступенчатого теплового насоса, а подготовку тосола с температурой минус 45°С осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С с фреоном R1270 в испарителе третьей ступени каскадного трехступенчатого теплового насоса. Способ предусматривает управление технологическими параметрами по текущей информации, получаемой с датчиков, в соответствии с которой измеряют количество растительного сырья, загружаемого в колонны экстрактора; расход и температуру диоксида углерода, подаваемого в колонну экстрактора, работающую в режиме экстракции; период времени движения потока в режиме реверсивной циркуляции жидкого диоксида углерода через слой измельченного растительного сырья в колонне экстрактора, работающей в режиме экстракции; продолжительность процесса экстракции; расход отделившихся паров диоксида углерода от жидкого экстракта в газожидкостном сепараторе; давление и температуру сжижения диоксида углерода; расходы отработанного растительного сырья и жидкого экстракта; давление жидкого экстракта создаваемой форсункой распылительной сушилки; расход и влажность сухого экстракта; влагосодержание и расход воздуха до и после сушки; температуру конденсации влаги из отработанного воздуха в секции двухсекционного аппарата, работающей в режиме конденсации; давление компрессионного сжатия рабочих тел и давление рабочих тел после дросселирования, температуру конденсации и температуру кипения рабочих тел в первой, второй и третьей ступени каскадного трехступенчатого теплового насоса; температуру и расход тосола, подаваемого на сжижение диоксида углерода; температуру и расход горячей воды, подаваемой на нагревание сжиженного диоксида углерода и воздуха, а также на размораживание секции двухсекционного аппарата для конденсации влаги, работающей в режиме регенерации; и осуществляют регулирование расхода и давления субкритического или сверхкритического диоксида углерода в зависимости от объема загруженного измельченного растительного сырья воздействием на мощность привода флюидного насоса при наполнении колонны двухколонного экстрактора, работающей в режиме экстракции; программированное по времени управление режимом реверсивной циркуляции субкритического или сверхкритического диоксида углерода через слой измельченного растительного сырья в колонне двухколонного экстрактора, работающей в режиме экстракции, с изменением направления движения CO2 реверсивными насосами; регулирование температуры и расхода воздуха, подаваемого в распылительную сушилку, по расходу жидкого экстракта после газожидкостного сепаратора; стабилизацию давления в форсунке распылительной сушилки; определение количества испарившейся из жидкого экстракта влаги по измеренным значениям влагосодержания воздуха до и после распылительной сушилки и его расходу; регулирование расхода тосола по расходу воздуха подаваемых на конденсацию водяных паров из воздуха в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; вычисление текущего значения коэффициента теплопередачи на охлаждающей поверхности секции двухсекционного аппарата для конденсации влаги из воздуха, работающей в режиме конденсации по измеренным значениям расхода и температуры воздуха на входе и выходе из этой секции, а также температуры тосола в этой секции; коррекцию соотношения расходов «воздух-тосол» по сигналу отклонения текущего значения коэффициента теплопередачи от заданного значения воздействием на расхода тосола, подаваемого на рекуперативный теплообмен с воздухом; переключение секции двухсекционного аппарата для конденсации влаги из воздуха с режима конденсации на режим регенерации при превышении влагосодержания кондиционированного воздуха заданного значения. Изобретение позволяет повысить точность и надежность получения сухих СО2-экстрактов. 1 ил., 1 табл.

Способ управления технологией получения сухих CO2-экстрактов из растительного сырья, предусматривающий экстракцию измельченного растительного сырья с размерами частиц 0,5-8,0 мм диоксидом углерода в субкритическом при давлении 10-15 МПа и температуре 10-30°С в течение 15-60 мин или в сверхкритическом состоянии CO2 при давлении 15-40 МПа и температуре 40-50°С в течение 30-60 мин, подаваемым флюидным насосом в двухколонный экстрактор с переменным режимом работы колонн в режиме экстракции и режиме выгрузки отработанного сырья; многократную циркуляцию диоксида углерода через слой измельченного растительного сырья реверсивными насосами, сепарирование при отделении паров диоксида углерода от жидкого экстракта в проточном газожидкостном сепараторе; компрессионное сжатие отделившихся паров диоксида углерода до давления 15 МПа в двухступенчатом компрессоре и их конденсацию при температуре минус 40°С при рекуперативном теплообмене с тосолом, нагревание диоксида углерода до субкритического или сверхкритического состояния при рекуперативном теплообмене со смесью горячей и холодной воды, температура которой составляет 55-60°С, с его возвратом на экстракцию в режиме замкнутого цикла; распылительную сушку жидкого экстракта кондиционированным воздухом с влагосодержанием 0,005 кг/кг при температуре 55-60°С с получением порошка сухого экстракта влажностью 1,5-3,0% и эквивалентным диаметром частиц 0,3-2,0 мм; тонкую очистку отработанного после распылительной сушки воздуха до содержания пылевидной фракции не более 30 мг/м3, конденсацию влаги из отработанного воздуха при температуре минус 10°С посредством рекуперативного теплообмена с тосолом в двухсекционном аппарате с попеременной работой секций в режимах конденсации и регенерации; нагревание кондиционированного воздуха до температуры 55-60°С при рекуперативном теплообмене с горячей водой температурой 65-70°С; при этом подготовку горячей воды осуществляют при рекуперативном теплообмене с фреоном R123 с температурой его конденсации 75-80°С в конденсаторе первой ступени каскадного трехступенчатого теплового насоса, а подготовку тосола с температурой минус 45°С осуществляют при рекуперативном теплообмене с кипящим при температуре минус 50°С с фреоном R1270 в испарителе третьей ступени каскадного трехступенчатого теплового насоса; а также способ предусматривает управление технологическими параметрами по текущей информации, получаемой с датчиков, в соответствии с которой измеряют количество растительного сырья, загружаемого в колонны экстрактора; расход и температуру диоксида углерода, подаваемого в колонну экстрактора, работающую в режиме экстракции; период времени движения потока в режиме реверсивной циркуляции жидкого диоксида углерода через слой измельченного растительного сырья в колонне экстрактора, работающей в режиме экстракции; продолжительность процесса экстракции; расход отделившихся паров диоксида углерода от жидкого экстракта в газожидкостном сепараторе; давление и температуру сжижения диоксида углерода; расходы отработанного растительного сырья и жидкого экстракта; давление жидкого экстракта создаваемой форсункой распылительной сушилки; расход и влажность сухого экстракта; влагосодержание и расход воздуха до и после сушки; температуру конденсации влаги из отработанного воздуха в секции двухсекционного аппарата, работающей в режиме конденсации; давление компрессионного сжатия рабочих тел и давление рабочих тел после дросселирования, температуру конденсации и температуру кипения рабочих тел в первой, второй и третьей ступени каскадного трехступенчатого теплового насоса; температуру и расход тосола, подаваемого на сжижение диоксида углерода; температуру и расход горячей воды, подаваемой на нагревание сжиженного диоксида углерода и воздуха, а также на размораживание секции двухсекционного аппарата для конденсации влаги, работающей в режиме регенерации; и осуществляют регулирование расхода и давления субкритического или сверхкритического диоксида углерода в зависимости от объема загруженного измельченного растительного сырья воздействием на мощность привода флюидного насоса при наполнении колонны двухколонного экстрактора, работающей в режиме экстракции; программированное по времени управление режимом реверсивной циркуляции субкритического или сверхкритического диоксида углерода через слой измельченного растительного сырья в колонне двухколонного экстрактора, работающей в режиме экстракции, с изменением направления движения CO2 реверсивными насосами; регулирование температуры и расхода воздуха, подаваемого в распылительную сушилку, по расходу жидкого экстракта после газожидкостного сепаратора; стабилизацию давления в форсунке распылительной сушилки; определение количества испарившейся из жидкого экстракта влаги по измеренным значениям влагосодержания воздуха до и после распылительной сушилки и его расходу; регулирование расхода тосола по расходу воздуха подаваемых на конденсацию водяных паров из воздуха в секцию двухсекционного аппарата для конденсации влаги, работающую в режиме конденсации; вычисление текущего значения коэффициента теплопередачи на охлаждающей поверхности секции двухсекционного аппарата для конденсации влаги из воздуха, работающей в режиме конденсации по измеренным значениям расхода и температуры воздуха на входе и выходе из этой секции, а также температуры тосола в этой секции; коррекцию соотношения расходов «воздух-тосол» по сигналу отклонения текущего значения коэффициента теплопередачи от заданного значения воздействием на расхода тосола, подаваемого на рекуперативный теплообмен с воздухом; переключение секции двухсекционного аппарата для конденсации влаги из воздуха с режима конденсации на режим регенерации при превышении влагосодержания кондиционированного воздуха заданного значения.

| СПОСОБ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2003 |

|

RU2264442C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ CO-ЭКСТРАКТОВ | 2000 |

|

RU2181139C1 |

| Линия для приготовления экстракта травы зверобоя, сброженного молочно-кислыми бактериями | 2021 |

|

RU2784534C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭКСТРАКТА ТРАВЫ ЗВЕРОБОЯ, СБРОЖЕННОГО МОЛОЧНОКИСЛЫМИ БАКТЕРИЯМИ, И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2779115C1 |

| CN 103540405 A, 29.01.2014. | |||

Авторы

Даты

2024-11-26—Публикация

2024-04-05—Подача