Изобретение относится к области производства дорожно-строительных и строительных материалов, а именно к способам измельчения резиновой крошки с получением высокодисперсного частично девулканизированно-деструктированного резинового порошка для его последующего использования в асфальтобетонных смесях при устройстве покрытий автомобильных дорог, мостов и путепроводов, а также при производстве изолирующих и кровельных материалов.

Известен «Способ утилизации резинотехнических изделий и устройство для его осуществления» (патент на изобретение РФ №2386536, МПК В29В 17/02, В02С 23/06, 2008 г.), включающий загрузку материала в рабочую камеру, воздействие и разрушение его рабочей средой, при этом в качестве рабочей среды используют газ гелий с высоким коэффициентом диффузии, который подают в камеру под давлением в пределах от 5÷250 атм, выдерживают его до полного насыщения всех пор резинотехнических изделий, по крайней мере, поверхностных, затем резко снижают давление газа в рабочей камере, откачивают остатки гелия в свободные дополнительные баллоны, после чего в рабочую камеру подают газ ингибитор, при этом после откачки рабочей среды ее очищают и подают на повторное использование, причем давление рабочей среды в камере и время выдержки коррелируется с толщиной резинотехнических изделий: чем больше толщина изделий, тем выше давление рабочей среды и больше время выдержки.

Недостатком указанного способа является невозможность обеспечения непрерывности процесса измельчения резиновой крошки, существенная опасность производства, обусловленная высоким давлением применяемого газа, большая длительность технологического процесса, а также значительная неравномерность геометрических размеров частиц получаемого резинового порошка.

Известен «Способ получения тонкодисперсных порошков из вторичных шинных резин и устройство для его осуществления» (патент на изобретение РФ №2212273, В02С 18/08, 2001 г.), при котором измельчаемый материал подают с потоком воздуха через загрузочный патрубок в зазор между режущими элементами, расположенными в корпусе, и одновременно с основным потоком подают через отверстие в крышке корпуса дополнительный поток воздуха, при этом соотношение объемов воздуха в потоке с материалом к дополнительному потоку воздуха составляет 1:3÷1:20, а общий объем подаваемого воздуха должен быть не менее 0,5 м3/с, при этом подаваемый воздух направляют на режущие элементы двумя потоками с двух сторон.

Недостаток данного способа заключается в периодическом режиме работы оборудования, а также в необходимости регулярной остановки его для заточки или замены режущих элементов, измельчающих резиновую крошку.

Известен «Способ деструкции эластомерного материала» (патент на изобретение РФ №2325277, МПК В29В 17/00, C08J 11/00, C08J 11/04, 2006 г.), заключающийся в предварительном измельчении и поэтапной деструкции и гомогенизации, осуществляемые в одношнековом диспергаторе, разделенном на технологические зоны, связанные зонами транспортировки, при этом в его первой технологической зоне осуществляют поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, затем осуществляют транспортировку, сопровождающуюся рециркуляцией материала, и окончательную деструкцию во второй технологической зоне при поддержании температуры диссипационого нагрева, не превышающей 300°С, причем в первую технологическую зону вводят воду в количестве 2÷15 мас. % от массы резины и поддерживают в первой технологической зоне температуру диссипационного нагрева, не превышающую 250°С.

Недостатком указанного способа является то, что из-за разного размера частиц сырья (размеры частиц во фракции могут отличаться на 2÷3 мм) происходит неравномерное сдвиговое измельчение крошки и, соответственно, неравномерная деструкция материала в первой технологической зоне и низкая гомогенность получаемого продукта. Сдвиговое измельчение сырья, фракция которого выше 1 мм, протекает при «взрывной» термической реакции и сопровождается большим количеством выделяемой теплоты и сернистого газа SO2. Стабилизация температурного режима (150°С) достигается вводом в первую технологическую зону модификатора (воды) в объеме до 15 массовых процентов, образуя при этом пары серной кислоты, которые негативно влияют на качество резинового порошка.

Известен также способ получения резиновой смеси («Способ получения резиновой смеси», патент на изобретение РФ №2011660, МКП C08J 3/20, C08L 9/00, В29В 13/00, 1992 г.), принятый за прототип, включающий механическую обработку резиновой крошки посредством фрикционного воздействия на нее в процессе перемещения в паре валков, причем обеспечивается установление зазора между валками в пределах 0,1÷0,2 мм и равномерная подача измельчаемой резиновой крошки в зазор по всей длине валков, для которых производится поддержание линейных скоростей условных точек на наружных поверхностях тихоходного и высокоскоростного валков.

Недостаток данного технического решения обусловлен практической невозможностью обеспечить требуемую степень измельчения резиновой крошки за один ее проход через пару валков, что вынуждает в процессе измельчения резиновой крошки производить на нее многократное фрикционное воздействие в одной и той же паре валков с изменением их настройки либо последовательно на нескольких настроенных индивидуально парах валков, а следовательно, увеличивать как длительность технологического процесса, так и энергозатраты на него.

Технический результат предлагаемого изобретения заключается в повышении экономичности процесса измельчения резиновой крошки, в его ускорении, а также в повышении качества получаемого порошка резины.

Технический результат достигается тем, что в способе тонкого измельчения резиновой крошки, заключающемся в механической обработке резиновой крошки посредством фрикционного воздействия на нее в процессе перемещения валком, при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка, дополнительно вводят n профилированных зафиксированных неподвижно пластин длиной не менее длины валка, каждая из которых образует с валком n фрикционных пар валок - пластина, при этом для i-й фрикционной пары валок - пластина, где i=1, 2, …, n, индивидуально устанавливают зазор Δi между валком и i-й профилированной пластиной не более 0,1 мм, a i-ю профилированную пластину выполняют индивидуально с шириной рабочей поверхности не менее 5,0 мм, причем диаметр кривизны рабочей поверхности i-й профилированной пластины Dпi выбирают в соответствии с условием Dпi=Dв+2Δi, где Dв - наружный диаметр валка, и организуют непрерывное однократное прохождение измельчаемой резиновой крошки последовательно через n фрикционных пар валок - пластина, начиная с 1-й фрикционной пары валок - пластина, после чего полученный регенерат резины складируют. Величину зазора Δi+1 в (i+1)-й фрикционной паре валок - пластина на (1÷10)% меньше по сравнению с i-й фрикционной парой валок - пластина. Индивидуально устанавливают ширину рабочей поверхности профилированной пластины в фрикционной паре валок - пластина на (1÷10)% больше по сравнению с i-й фрикционной парой валок - пластина. Используют профилированные пластины с переменным диаметром рабочей поверхности, при этом конечный по ходу движения резиновой крошки диаметр кривизны рабочей поверхности i-й профилированной пластины Dпiк выбирают на (1÷10)% меньше начального по ходу движения резиновой крошки диаметра кривизны рабочей поверхности i-й профилированной пластины Dпi.

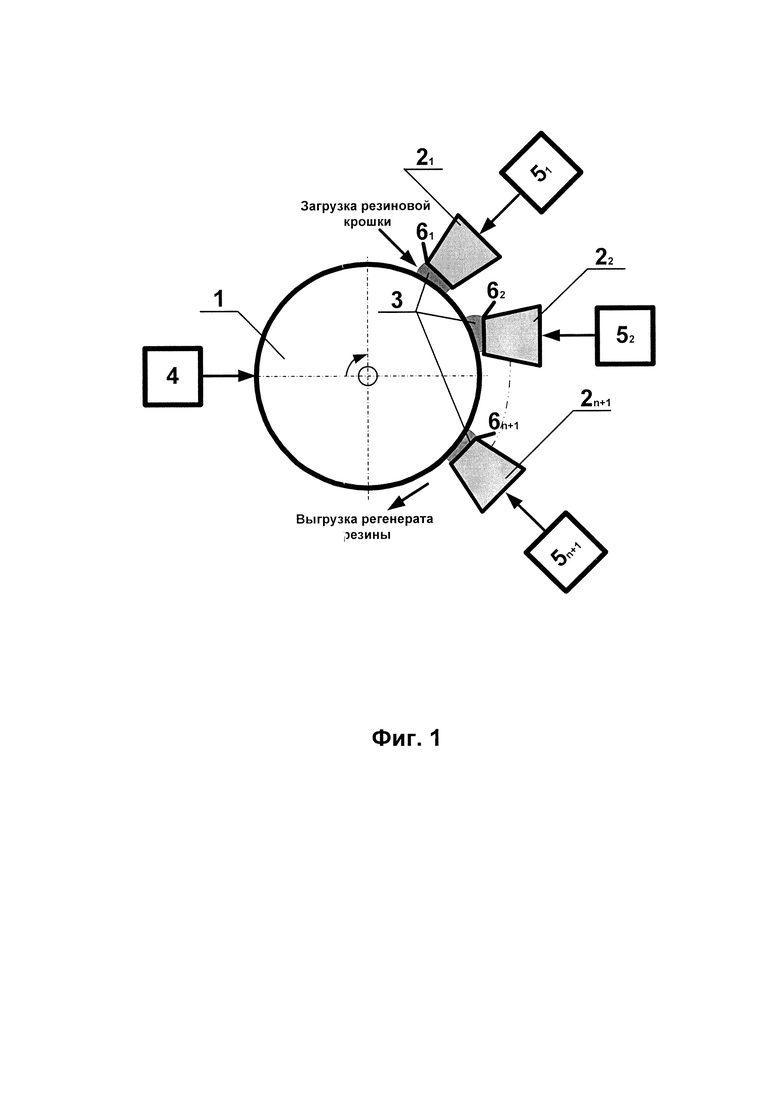

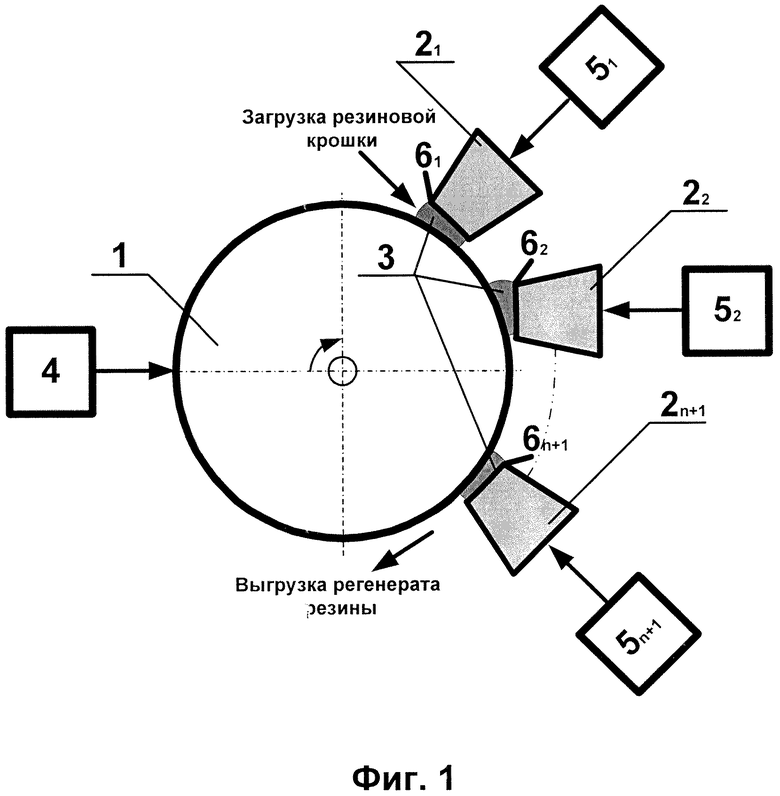

На фиг. 1 приведена блок-схема устройства, реализующего предлагаемый способ тонкого измельчения резиновой крошки.

Устройство содержит валок 1 и n профилированных зафиксированных неподвижно пластин 21÷2n, образующих n фрикционных пар валок - пластина для тонкого измельчения резиновой крошки 3 посредством ее фрикционной обработки, а также блок 4 привода валка 1 и блоки 51÷5n+1 приводов профилированных пластин соответственно 21÷2n.

Выход блока 4 привода подключен к входу валка 1, а выходы блоков 51÷5n+1 приводов связаны с входами профилированных пластин соответственно 21÷2n.

Блок 4 привода обеспечивает регулирование и стабилизацию линейной скорости условных точек на наружной поверхности валка 1, а блоки 51÷5n приводов осуществляют индивидуальное регулирование величин зазоров между валком 1 и профилированными пластинами 21÷2n.

Профилированные пластины 21÷2n снабжены специальными направляющими соответственно 61÷6n для точной подачи резиновой крошки 3 в зазор между валком 1 и профилированными пластинами 21÷2n.

Способ осуществляется следующим образом.

Изначально резиновую крошку 3 подают в зазор первой фрикционной пары валок - пластина: валок 1 - профилированная пластина 21 где она подвергается относительно медленной деформации сжатия в перпендикулярном ее перемещению направлении и практически мгновенной из-за высокой линейной скорости условных точек на наружной поверхности валка 1 деформации растяжения в направлении перемещения резиновой крошки 3, что вызывает ее разрывы вследствие превышения величины предельного удлинения, т.е. измельчение.

Аналогичные процессы разрушения резиновой крошки 3 происходят и в следующей фрикционной паре валок - пластина, куда поступает измельченная в первой фрикционной паре валок - пластина резиновая крошка 3: валок 1 - профилированная пластина 22 и т.д. вплоть до последней фрикционной пары валок - пластина: валок 1 профилированная пластина 2n, где окончательно образуется высокодисперсный резиновый порошок.

Общее количество n фрикционных пар валок - пластина, величины зазоров в i-й фрикционной паре валок - пластина, ширина рабочей поверхности i-й профилированной пластины (но не менее 5,0 мм), а также уровень линейной скорости условных точек на наружной поверхности валка 1 определяются требованиями к степени дисперсности получаемого высокодисперсного резинового порошка.

Для эффективного измельчения резиновой крошки целесообразно устанавливать величину зазора Δi+1 в фрикционной паре валок - пластина на (1÷10)% меньше по сравнению с i-й фрикционной парой валок - пластина, а также индивидуально ширину рабочей поверхности профилированной пластины в (i+1)-й фрикционной паре валок - пластина на (1÷10)% больше по сравнению с i-й фрикционной парой валок -пластина.

Кроме того, положительный эффект достигается в том случае, когда используются профилированные пластины с переменным диаметром рабочей поверхности, при этом конечный по ходу движения резиновой крошки диаметр кривизны рабочей поверхности i-й профилированной пластины Dпiк выбирают на (1÷10)% меньше начального по ходу движения резиновой крошки диаметра кривизны рабочей поверхности i-й профилированной пластины Dпi, чем достигается плавное уменьшение величины зазора во фрикционной паре валок - пластина при перемещении в ней резиновой крошки, а следовательно, происходит интенсификация измельчения резиновой крошки до резинового порошка.

Энергозатраты при тонком непрерывном измельчении резиновой крошки за один проход в случае реализации данного способа соизмеримы с энергозатратами при использовании обычных фрикционных пар валков (вальцев), а быстродействие многократно выше. Индивидуальная настройка каждой фрикционной пары валок - пластина позволяет обеспечить требуемые дисперсность и структурную однородность резинового порошка.

В отличие от фрикционной пары валков, где тихоходный валок в частном случае может быть и остановлен, во фрикционной паре валок -пластина резиновая крошка находится значительно большее время, поэтому ее измельчение производится более интенсивно, что повышает ее дисперсность и снижает длительность технологического процесса.

Таким образом, учитывая относительно невысокую в сравнении с аналогами энергоемкость процесса измельчения резиновой крошки, непрерывность технологического процесса и возможность его гибкой настройки, реализация предложенного способа позволяет обеспечить высокие экономичность производства и качество измельчения резиновой крошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Способ тонкого измельчения резиновой крошки и устройство для его применения | 2022 |

|

RU2790695C1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

| Способ получения модифицирующей композиции для асфальтобетонных смесей | 2019 |

|

RU2717068C1 |

| Модифицированное битумное вяжущее | 2019 |

|

RU2712686C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2020 |

|

RU2731183C1 |

| Способ получения модифицированного битумного вяжущего | 2019 |

|

RU2703205C1 |

| Модифицирующая композиция для асфальтобетонных смесей | 2019 |

|

RU2712687C1 |

| Устройство для получения стабилизированного битумного вяжущего | 2021 |

|

RU2761217C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

Изобретение относится к области производства дорожно-строительных и строительных материалов, а именно к способу тонкого измельчения резиновой крошки с получением высокодисперсного частично девулканизированно-деструктированного резинового порошка. Резиновую крошку подвергают механической обработке посредством фрикционного воздействия на нее в процессе перемещения валком при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка. Дополнительно вводят n профилированных зафиксированных неподвижно пластин длиной не менее длины валка, каждая из которых образует с валком n фрикционных пар валок - пластина, при этом для i-й фрикционной пары валок - пластина, где i=1, 2, …, n, индивидуально устанавливают зазор Δi между валком и i-й профилированной пластиной не более 0,1 мм, а i-ю профилированную пластину выполняют индивидуально с шириной рабочей поверхности не менее 5,0 мм. Диаметр кривизны рабочей поверхности i-й профилированной пластины Dпi выбирают в соответствии с условием Dпi=Dв+2Δi, где Dв - наружный диаметр валка. Организуют непрерывное однократное прохождение измельчаемой резиновой крошки последовательно через n фрикционных пар валок - пластина, начиная с первой фрикционной пары валок – пластина. Полученный регенерат резины складируют. Технический результат заключается в повышении скорости процесса измельчения резиновой крошки и повышении качества получаемого порошка резины. 3 з.п. ф-лы, 1 ил.

1. Способ тонкого измельчения резиновой крошки, заключающийся в механической обработке резиновой крошки посредством фрикционного воздействия на нее в процессе перемещения валком при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка, отличающийся тем, что дополнительно вводят n профилированных зафиксированных неподвижно пластин длиной не менее длины валка, каждая из которых образует с валком n фрикционных пар валок - пластина, при этом для i-й фрикционной пары валок - пластина, где i=1, 2, …, n, индивидуально устанавливают зазор Δi между валком и i-й профилированной пластиной не более 0,1 мм, а i-ю профилированную пластину выполняют индивидуально с шириной рабочей поверхности не менее 5,0 мм, причем диаметр кривизны рабочей поверхности i-й профилированной пластины Dпi выбирают в соответствии с условием Dпi=Dв+2Δi, где Dв - наружный диаметр валка, и организуют непрерывное однократное прохождение измельчаемой резиновой крошки последовательно через n фрикционных пар валок - пластина, начиная с 1-й фрикционной пары валок - пластина, после чего полученный регенерат резины складируют.

2. Способ по п. 1, отличающийся тем, что устанавливают величину зазора Δi+1 в (i+1)-й фрикционной паре валок - пластина на (1÷10)% меньше по сравнению с i-й фрикционной парой валок - пластина.

3. Способ по п. 1, отличающийся тем, что индивидуально устанавливают ширину рабочей поверхности профилированной пластины в (i+1)-й фрикционной паре валок - пластина на (1÷10)% больше по сравнению с i-й фрикционной парой валок - пластина.

4. Способ по п. 1, отличающийся тем, что используют профилированные пластины с переменным диаметром рабочей поверхности, при этом конечный по ходу движения резиновой крошки диаметр кривизны рабочей поверхности i-й профилированной пластины Dпiк выбирают на (1÷10)% меньше начального по ходу движения резиновой крошки диаметра кривизны рабочей поверхности i-й профилированной пластины Dпi.

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2172244C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ КОРОНКИ | 0 |

|

SU166453A1 |

| US 5255860 A1, 26.10.1993 | |||

| WO 2007058560 A1, 24.05.2007. | |||

Авторы

Даты

2020-02-14—Публикация

2019-08-19—Подача