Изобретение относится к области производства стройматериалов, дорожных покрытий, а именно к способам измельчения резиновой крошки с получением высокодисперсного, частично девулканизировано- деструктированного резинового порошка для его последующего использования в асфальтобетонных смесях при устройстве покрытий автодорог, мостов и путепроводов, а также при строительстве изолирующих и кровельных материалов.

Известен способ получения резиновой смеси (патент RU № 2011660, МПК С08J 3/20, C08L 9/00, B29B 13/00, опубл. 1992 г.), включающий механическую обработку резиновой крошки посредством фрикционного воздействия на неё в процессе перемещения в паре валков, причём обеспечивается установление зазора между валками в пределах 0,1÷ 0,2 мм и равномерная подача измельчаемой резиновой крошки в зазор по всей длине валков, для которых производится поддержание линейных скоростей условных точек на наружных поверхностях тихоходного и высокоскоростного валков.

Недостаток данного технического решения обусловлен практической невозможностью обеспечить требуемую степень измельчения резиновой крошки за один её проход через пару валков, что вынуждает в процессе измельчения резиновой крошки производить на неё многократное фрикционное воздействие в одной и той же паре валков с изменением их настройки, либо последовательно на нескольких настроенных индивидуально парах валков, а следовательно, увеличивать как длительность технологического процесса, так и энергозатраты на него.

Известен также способ тонкого измельчения резиновой крошки (патент RU № 2714426 С1, МПК В29В 13/10, В29В 17/04, С08J 1/04, опубл. 14.02.2020 г., Бюл. № 5), заключающийся в механической обработке резиновой крошки посредством фрикционного воздействия на неё, в процессе перемещения, валком при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка, при этом дополнительно вводят n профилированных зафиксированных неподвижно пластин длиной не менее длины валка, каждая из которых образует с валком п фрикционных пар валок- пластина, причём для i-ой фрикционной пары валок- пластина, i- = 1,2,... n, индивидуально устанавливают зазор Δi между валком и i-ой профилированной пластиной не более 0,1 мм, i-ю профилированную пластину выполняют индивидуально с шириной рабочей поверхности не менее 5,0 мм, причём диаметр кривизны рабочей поверхности i-й профилированной пластины Dni выбирают в соответствии с условием Dni = DB + 2Δi , где DB - наружный диаметр валка, и организуют непрерывное однократное прохождение измельчаемой резиновой крошки последовательно через n фрикционных пар валок- пластина, начиная с 1-ой фрикционной пары валок- пластина, после чего полученный регенерат резины складируют. Величину зазора Δi+1 d (i+1)- й фрикционной паре валок- пластина на (1÷10) % меньше по сравнению с i-ой фрикционной парой валок-пластина. Индивидуально устанавливают ширину рабочей поверхности профилированной пластины в фрикционной паре валок- пластина на (1÷10) % больше по сравнению i-ой фрикционной парой валок-пластина. Используют фрикционные пластины с переменным диаметром рабочей поверхности, при этом конечный по ходу движения резиновой крошки диаметр кривизны рабочей поверхности i-ой профилированной пластины Dniк выбирают на (1÷10) % меньше начального по ходу движения резиновой крошки диаметра кривизны рабочей поверхности i-ой профилированной пластины Dni.

Недостатками данного технического решения являются наличие n дополнительных профилированных зафиксированных неподвижно пластин и необходимости установки индивидуальных зазоров, что усложняет процесс настройки данного оборудования.

Технические задачи предлагаемого решения заключаются в повышении энергоэффективности процесса измельчения резиновой крошки за счёт исключения индивидуальной настройки зазоров во фрикционной паре валок-пластина, ускорения и повышения качества получаемого резинового порошка и упрощения конструкции в целом.

Технические задачи решаются способом тонкого измельчения резиновой крошки, заключающимся в механической обработке резиновой крошки посредством фрикционного воздействия на неё в процессе перемещения валка при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка.

Новым является то, что дополнительное измельчение резиновой крошки производят при помощи конического измельчителя с конусом внутренним коническим или тороидальным охватываемым, при этом корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента.

Известно устройство для тонкого измельчения резиновой крошки (патент RU № 2714426 С1, МПК В29В 13/10, В29В 17/04, С08J 1/04, опубл. 14.02.2020 г., Бюл. № 5), содержащее валок и n профилированных зафиксированных неподвижно пластин 21÷2n, образующих n фрикционных пар валок-пластина для тонкого измельчения резиновой крошки посредством ее фрикционной обработки, а также блок привода валка и блоки 51÷5n+1 приводов профилированных пластин соответственно 21÷2n. Выход блока привода подключен к входу валка, а выходы блоков 51÷5n+1 приводов связаны с входами профилированных пластин соответственно 21÷2n. Блок привода обеспечивает регулирование и стабилизацию линейной скорости условных точек на наружной поверхности валка, а блоки 51÷5n приводов осуществляют индивидуальное регулирование величин зазоров между валком и профилированными пластинами 21÷2n. Профилированные пластины 21÷2n снабжены специальными направляющими соответственно 61÷6n для точной подачи резиновой крошки в зазор между валком и профилированными пластинами 21÷2n.

Недостатками устройства являются многоступенчатость измельчения резиновой крошки, наличие в конструкции профилированных пластин, снабжённых специальными направляющими и наличие приводов профилированных пластин, что усложняет конструкцию устройства.

Технической задачей предлагаемого устройства заключается в упрощении конструкции за счёт использования измельчителя конического, который выполняет функцию измельчения резиновой крошки более надёжно, так как кольцевые зазоры, плавно уменьшающиеся от входа к выходу, обеспечивают постепенное измельчение крупных фракций до состояния тонкой резиновой крошки, благодаря возможности регулировки положения конуса внутреннего конического или тороидального охватываемого вдоль продольной оси корпуса внешнего конического или тороидального охватывающего.

Технические задачи решаются устройством для тонкого измельчения резиновой крошки, содержащим валки.

Новым является то, что валки размещены в корпусе шредера, а шредер соединен с корпусом коническим или тороидальным охватывающим конического измельчителя с конусом внутренним коническим или тороидальным охватываемым, в верхней части которого вдоль образующих конуса выполнены насечки, причем корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента.

Новым является также то, что конус внутренний конический или тороидальный охватываемый не эквидистантен к корпусу коническому или тороидальному охватывающему.

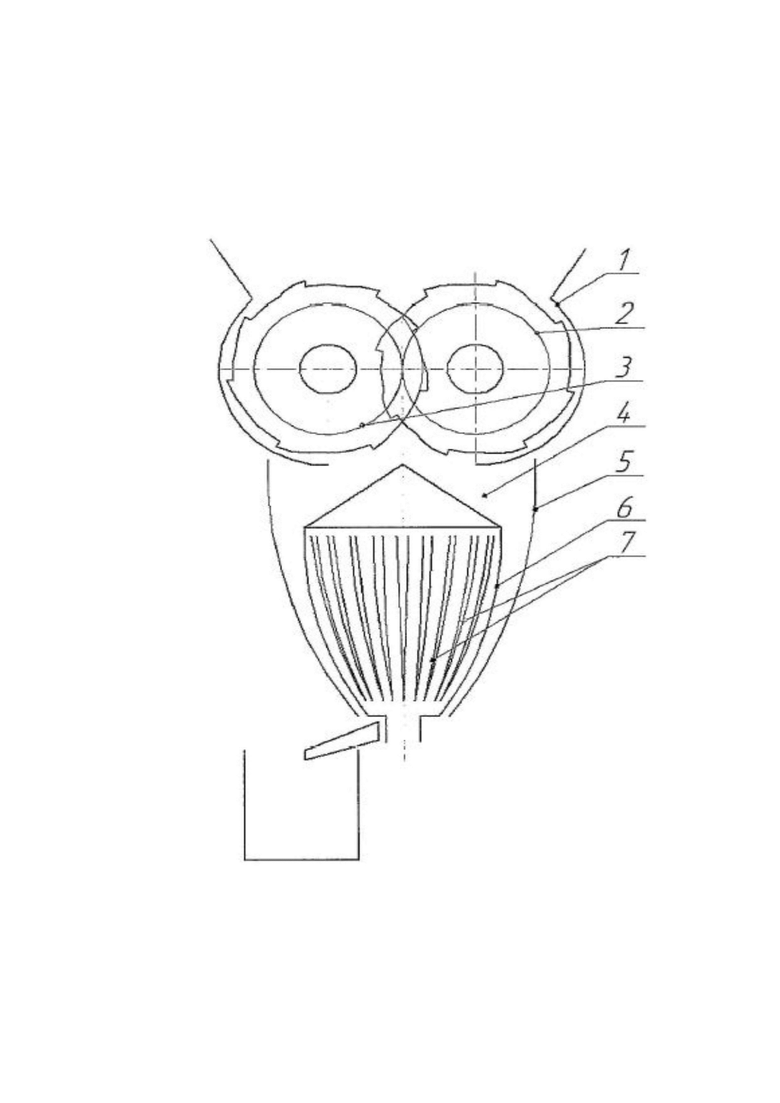

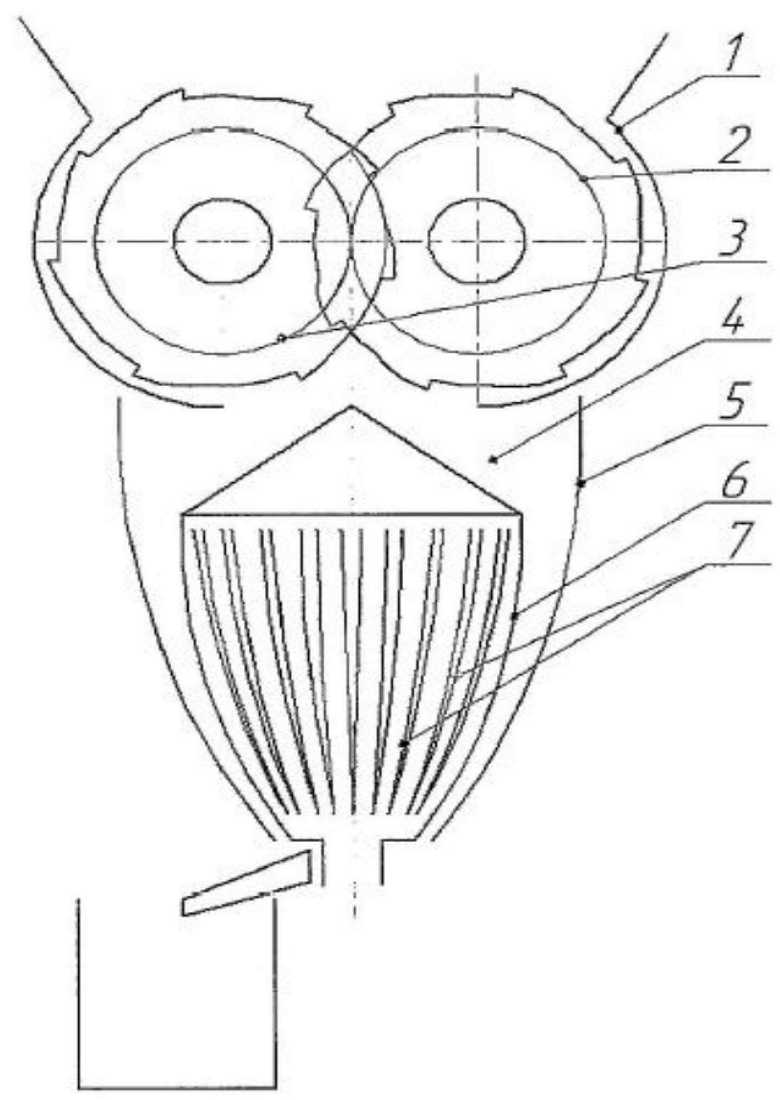

На фиг. показано устройство для тонкого измельчения резиновой крошки.

Способ тонкого измельчения резиновой крошки заключается в механической обработке резиновой крошки посредством фрикционного воздействия на неё в процессе перемещения валка при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка, при этом производят дополнительное измельчение резиновой крошки при помощи конического измельчителя с конусом внутренним коническим или тороидальным охватываемым.

В случае изготовления корпуса конического или тороидального охватывающего с системой охлаждения в процессе измельчения производят охлаждение рабочей поверхности корпуса конического или тороидального охватывающего конического измельчителя посредством спиральных труб и хладагента.

Устройство содержит шредер 1 с вращающимися валками 2 и 3, осуществляющие предварительное измельчение крупных фракций шин. На выходе из шредера 1 установлен измельчитель конический или тороидальный 4, который содержит корпус конический или тороидальный охватывающий 5, конус внутренний конический или тороидальный охватываемый 6, на внешней поверхности которого вдоль образующих конуса 6 выполнены насечки 7.

Способ осуществляется следующим образом.

Изначально крупные фракции шин измельчают на шредере 1 валками 2 и 3. Затем на следующем этапе осуществляют тонкое измельчение резиновой крошки при помощи конического измельчителя 4. Конический измельчитель 4 в поперечном сечении имеет кольцевые зазоры между корпусом внешним коническим или тороидальным охватывающим 5 и конусом внутренним коническим или тороидальным охватываемым 6, уменьшающиеся от входа в верхней части к выходу в нижней части конического измельчителя 4.

Зазоры на выходе из конического измельчителя 4 регулируют путём смещения конуса внутреннего конического или тороидального охватываемого 6 вдоль продольной оси корпуса внешнего конического или тороидального охватывающего 5.

Продольные насечки 7 на рабочих конических поверхностях обеспечивают более эффективное измельчение резиновой крошки. Охлаждение рабочей поверхности корпуса конического или тороидального охватывающего 5 посредством спиральных труб и хладагента также повышает эффективность процесса измельчения, так как происходит частичное охлаждение относительно мелкой фракции резиновой крошки, которая при этом становится менее эластичной.

Энергоэффективность процесса непрерывного измельчения резиновой крошки при реализации предложенного способа повышается по сравнению с энергозатратами с использованием шредеров, а скорость переработки заметно повышается.

Способ тонкого измельчения резиновой крошки и устройство для его применения позволяют обеспечить энергоэффективность, скорость переработки и качество измельчения резиновой крошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диспергатор резиновой крошки | 2019 |

|

RU2712673C1 |

| Способ тонкого измельчения резиновой крошки | 2019 |

|

RU2714426C1 |

| ДИСПЕРГАТОР РЕЗИНОВОЙ КРОШКИ | 2020 |

|

RU2730825C1 |

| Модульная СВЧ установка непрерывно-поточного действия для термообработки сырья | 2022 |

|

RU2787383C1 |

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| ШРЕДЕР | 2011 |

|

RU2492927C2 |

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРОВ | 2014 |

|

RU2585812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ-ГОМОГЕНИЗАТОР | 2009 |

|

RU2403975C1 |

Изобретение относится к области производства стройматериалов, дорожных покрытий, а именно к способам измельчения резиновой крошки и к устройству его осуществления. Способ заключается в механической обработке резиновой крошки посредством фрикционного воздействия на неё в процессе перемещения валка при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка. Причем дополнительное измельчение резиновой крошки производят при помощи конического измельчителя с внутренним охватываемым профилированным конусом. При этом корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента. Устройство содержит валки, которые размещены в корпусе шредера, а шредер соединен с корпусом коническим или тороидальным охватывающим конического измельчителя с конусом внутренним коническим охватываемым, причем в верхней части которого вдоль образующих конуса выполнены насечки, причем корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента. Технический результат предложенной группы изобретений заключается в повышении энергоэффективности процесса измельчения резиновой крошки за счёт исключения индивидуальной настройки зазоров во фрикционной паре валок-пластина, ускорения и повышения качества получаемого резинового порошка и упрощения конструкции в целом. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ тонкого измельчения резиновой крошки, заключающийся в механической обработке резиновой крошки посредством фрикционного воздействия на неё в процессе перемещения валка при обеспечении равномерной подачи измельчаемой резиновой крошки по всей длине валка, отличающийся тем, что дополнительное измельчение резиновой крошки производят при помощи конического измельчителя с внутренним охватываемым профилированным конусом, при этом корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента.

2. Устройство для тонкого измельчения резиновой крошки, содержащее валки, отличающееся тем, что валки размещены в корпусе шредера, а шредер соединен с корпусом коническим или тороидальным охватывающим конического измельчителя с конусом внутренним коническим охватываемым, в верхней части которого вдоль образующих конуса выполнены насечки, причем корпус конический или тороидальный охватывающий конического измельчителя выполнен с системой охлаждения, то есть охлаждение его рабочей поверхности осуществляют посредством спиральных труб и хладагента.

3. Устройство для тонкого измельчения резиновой крошки по п. 2, отличающееся тем, что конус внутренний конический или тороидальный охватываемый не эквидистантен к корпусу коническому или тороидальному охватывающему.

4. Устройство для тонкого измельчения резиновой крошки по п. 2, отличающееся тем, что конус внутренний конический или тороидальный охватываемый конического измельчителя выполнен с возможностью регулировки его положения вдоль продольной оси корпуса конического или тороидального охватывающего.

| Способ тонкого измельчения резиновой крошки | 2019 |

|

RU2714426C1 |

| БРОНЕКАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2010 |

|

RU2471622C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| СПОСОБ РАЗРУШЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057014C1 |

| WO 9116185 A1, 31.10.1991 | |||

| СПОСОБ ВЫДЕЛЕНИЯ РЕЗИНЫ ИЗ ИЗНОШЕННЫХ АВТОШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203181C2 |

| CN 109895303 A, 18.06.2019 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2051035C1 |

Авторы

Даты

2023-02-28—Публикация

2022-03-31—Подача