Изобретение относится к области резины, в частности к способу получения резиновой смеси.

В современном производстве резин и изделий из них известны способы получения резиновых смесей с применением измельченных вулканизатов из изношенных покрышек.

Резиновая крошка, в этом случае, получается путем последовательного измельчения изношенных покрышек на шинорезе, дробильных рифленых вальцах и размольных рифленых вальцах до частиц размера не более 1 мм [1] .

Основным недостатком такого способа получения резиновых смесей является снижение условной прочности получаемых вулканизатов.

Кроме того, по известному способу измельчения изношенных покрышек невозможно получить резиновую крошку из изношенных варочных камер с размером частиц не более 1 мм из-за осмоления, деструкции и агломерации частиц при измельчении на размольных рифленых вальцах и невозможности последующего рассева измельчаемой массы на сите, являющемся неотъемлемой частью технологического процесса измельчения покрышек изношенных шин в крошку [2] .

Наиболее близким техническим решением является способ получения резиновой смеси с измельченной резиновой крошкой, заключающийся в предварительном смешении измельченного вулканизата с серой на дробильных вальцах.

Однако и этот способ не предотвращает снижения прочности вулканизатов резиновой смеси.

Это происходит потому, что измельченный вулканизат из покрышек образует четкие границы раздела между частицами измельченного вулканизата и резиновой смесью (матрицей) и несмотря на модификацию поверхности частиц серой граница раздела продолжает оставаться слабым звеном, уступая по прочности как вулканизованной матрице, так и измельченной частице вулканизата.

Целью предложенного способа является получение резиновой смеси с применением измельченной резины, с повышенными физико-механическими показателями до уровня вулканизатов смесей, не содержащих измельченного вулканизата.

Поставленная цель достигается тем, что измельченную резину применяют из изношенных варочных камер последовательно измельченных в три стадии.

На роторной измельчительной машине или на параллельных дисковых ножах до кусков с максимальным размером 200-300 мм, затем на дробильных вальцах с рифлеными валками и фрикцией 1: 2-1: 3,2 путем многократного пропуска через зазор до частиц 2-10 мм при температуре 50-70оС и окончательно на размольных вальцах с гладкими валками и зазором 0,1-0,2 мм, фрикцией 1: 3-1: 5, величиной сдвиговых деформаций в пределах 3 ˙ 103-5 ˙ 103 с-1 при температуре 70-80оС, при отношении величины зазора к количеству пропусков через зазор измельчаемой массы в пределах 0,02-0,1, при этом измельчаемая масса подается равномерно в зазор по всей дине валков и в количестве не более 50% от максимальной пропускной способности вальцев при данном зазоре.

Измельчительная машина имеет вращающиеся навстречу друг другу два ротора (25 оборотов в минуту и 5 оборотов в минуту). На роторы насажены диски с раздирающими приспособлениями в форме "волчий зуб".

Дисковые ножи представляют собой набор закрепленных на оси режущих диском на расстоянии около 200 мм для продольного и поперечного реза варочных камер.

Дробильные вальцы, например, 800, 550/550 имеют характеристики: длина рабочей части валков 800 мм, диаметр рабочей части валков 550 и 550 мм, скорость вращения валков, м/мин: переднего 18,0; заднего 40,0: фрикция 1: 2-1: 3,2.

Рабочая поверхность валков - рифленая,

мощность электродвигателя, кВт - 132,

гладкие размольные вальцы, например, Р3 800, 550/550 имеют характеристики:

Окружная скорость вращения валков - переднего 10,0 м/мин,

заднего - 40,0 м/мин,

или число оборотов валков вальцов переднего - 6 заднего - 24 фрикция - 1: 3-1: 5 мощность электро- двигателя - 132 кВт

Допускается применение более высоких скоростей вращения валков вальцов.

Порядок расчета сдвиговых деформаций:

из скорости вращения быстрого валка (м/c) вычитается скорость вращения медленного валка (м/c) и делится на зазор между валками (м).

Специфика эксплуатации измельченной резины из изношенных камер в том, что она подвергается многократным тепловым воздействиям - многократным циклам при вулканизации покрышек.

Это приводит к изменению структуры вулканизата на основе комбинации изопренового и бутадиенового каучуков, прежде всего, к моносульфидности и ослаблению химических поперечных связей при сохранении прочности связей вдоль молекул полимера. Такая резина становится способной как бы к частичной пластикации при механических нагрузках и сдвиговых деформациях в зазоре гладких валков вальцов.

Поэтому применяемые в регенератном производстве на последней стадии измельчения размольные вальцы с рифлеными валками, с последующим рассевом резиновой крошки на сите являются непригодными из-за частичной пластикации резины варочной камеры, агломерации ее и невозможности рассева на сите для отделения частиц нужного размера.

Гладкие же вальцы с обязательным зазором между валками в пределах 0,1-0,2 м при температуре 70-80оС способствуют еще большей пластикации - механическому раздиранию резины - и при указанных зазорах делают материал пригодным для введения в резиновую смесь уже через 1-5 пропусков через зазор или при отношении величины зазора к количеству пропусков через зазор в пределах 0,02-0,1, при этом измельчаемая масса подается равномерно в зазор по всей длине валков в количестве не более 50% от максимальной пропускной способности вальцов при данном зазоре.

С целью повышения производительности и сокращения количества пропусков на одних размольных вальцах допускается применение каскада из 2 или 3 размольных вальцов с гладкими валками.

При введении полученного полуизмельченного полупластицированного материала в качестве добавок в резиновую смесь, например в протекторную, сохраняются полностью ее технологические (шприцуемость) и технические свойства вулканизатов (прочностные характеристики).

Известны технические решения [3] , в которых применяют гладкие вальцы с малым зазором рифайнер-вальцы в производстве регенерата.

Однако в производстве регенерата рифайнер-вальцы служат для обработки-очистки девулканизованной массы от включений недевулканизованной резиновой крошки, т. е. имеют другое назначение, при этом валки рифайнер-вальцы бомбированы, т. е. имеют отличия по конструкции.

Применение девулканизованной массы - регенерата, обработанного на рифайнер-вальцах в качестве добавок к резиновым смесям приводит к снижению прочности вулканизатов.

В заявленном же способе переработки изношенных варочных камер и получения резиновой смеси с их применением снижения физико-механических показателей вулканизатов не происходит.

Предлагаемый способ получения резиновой смеси реализован следующим образом.

Изготовление смеси ведут в резиносмесителе РС-270-40 путем последовательной загрузки каучука, техуглерода, активаторов, мягчителей, антиозонантов, измельченной резины.

Смешение с опущенным верхним процессом ведут 120 с, температура выгрузки 145оС, далее смесь поступает в гранулятор и охладительные барабаны. Температура гранул при подаче на 2-ю стадию смешения 40-60оС, 2-я стадия смешения осуществляется на резиносмесителе РС-250-24 с целью введения ускорителей и серы.

Температура выгружаемой смеси 100-105оС, далее готовая смесь обрабатывается на вальцах и подается в шприц-машину протекторного агрегата.

Измельчение изношенных варочных камер производится последовательно на роторной измельчительной машине до кусков с максимальным размером 200-300 мм, далее крупные куски измельчаются на дробильных вальцах с рифлеными валками 800 550/550, размер частиц 2-10 мм достигается при многократном пропуске через зазор вальцов, оборудованных приспособлением для возврата измельчаемой массы в зазор вальцов, температура измельчаемой резины 60оС.

Размер частиц на дробильных вальцах от 2 до 10 мм определяется визуально и определяется количеством пропусков измельчаемой массы через зазор дробильных вальцов или временем обработки.

Полученная измельченная резина передается на гладкие вальцы с зазором 0,15 мм и пропускается через зазор вальцов, температура измельченной резины - 75оС, далее передается на вторые размольные вальцы.

Готовая измельченная резина далее затаривается в полиэтиленовые пакеты для хранения и транспортировки и вводится в резиносмеситель на 1-й стадии смешения в соответствии с составом рецепта.

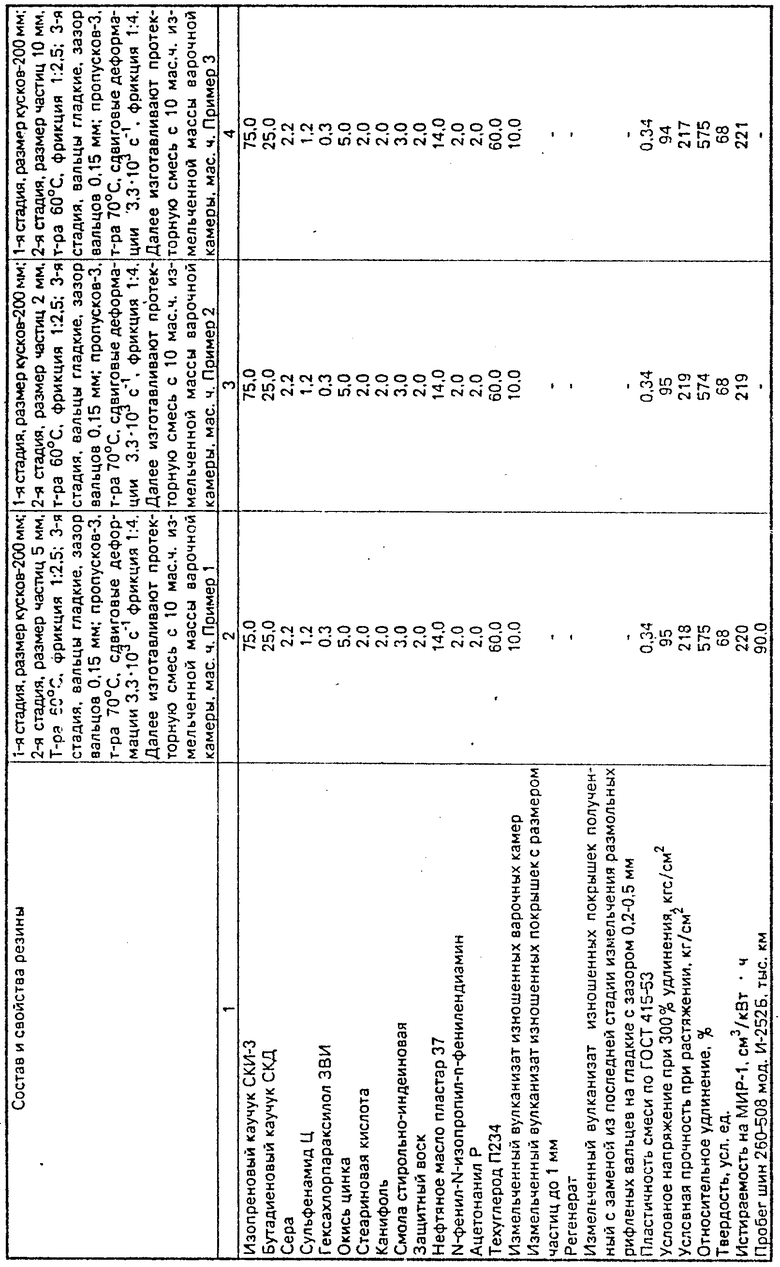

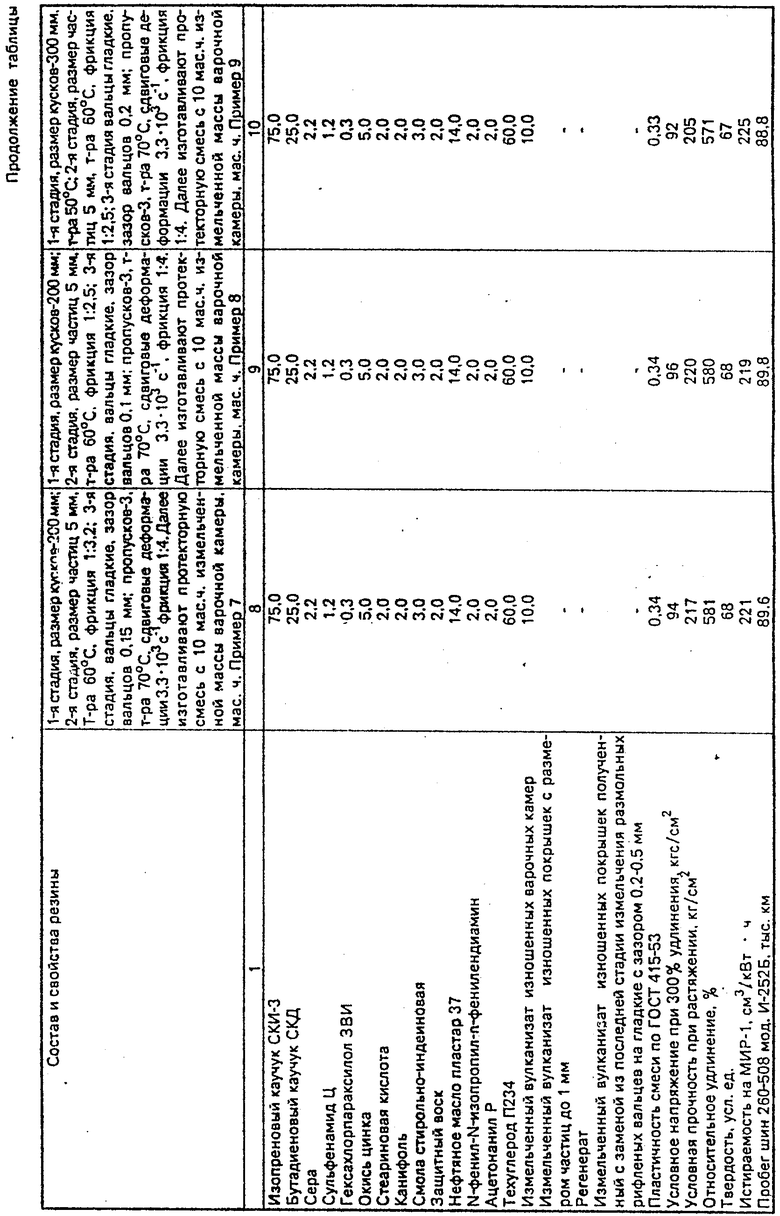

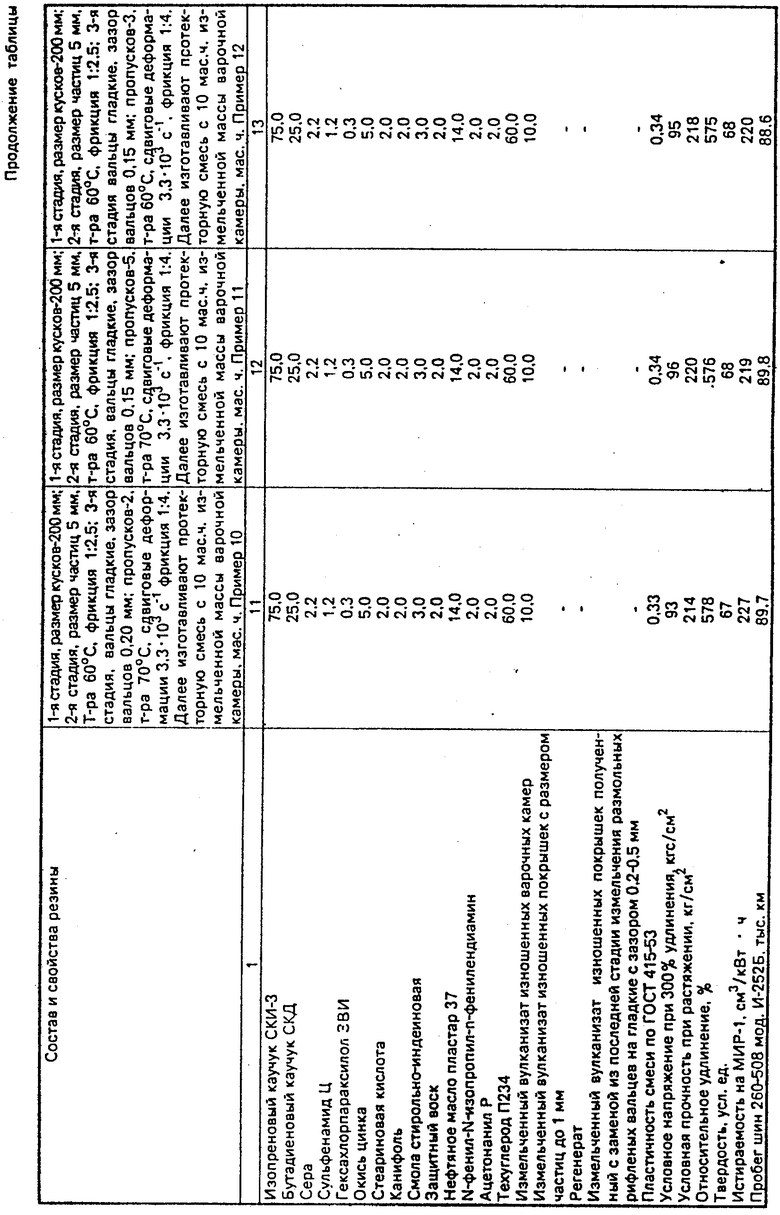

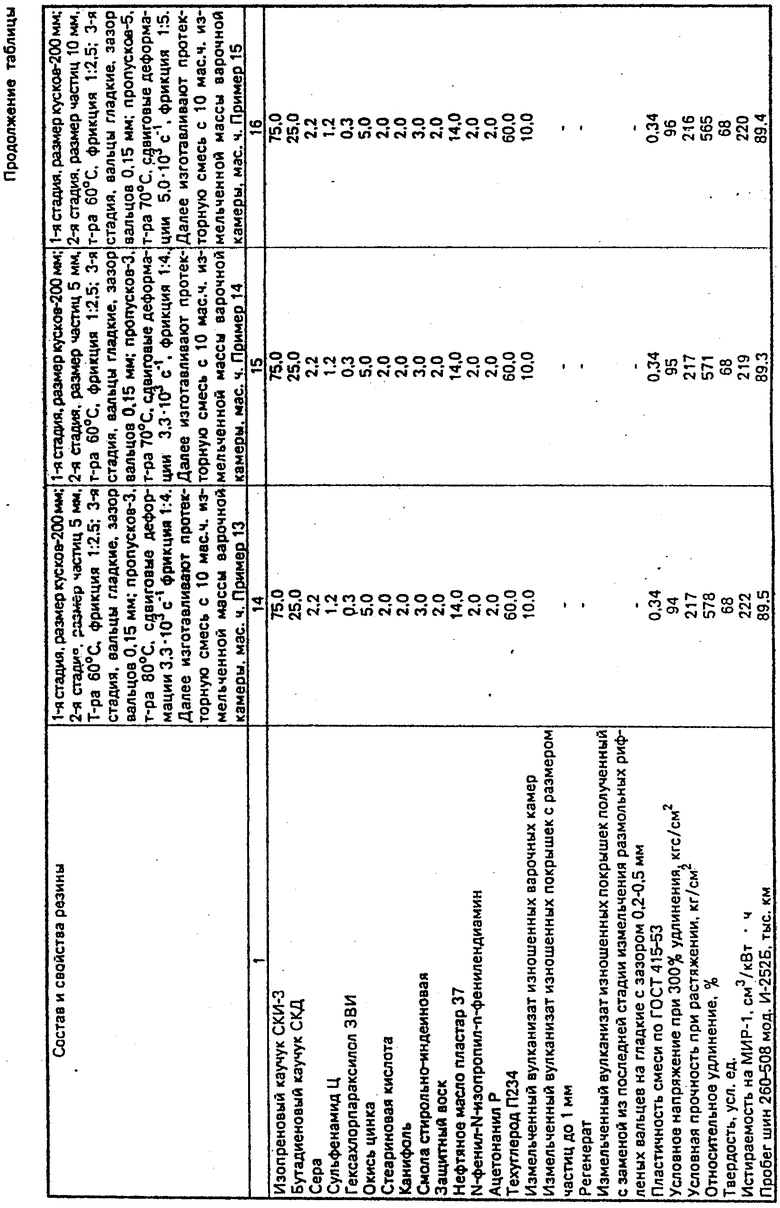

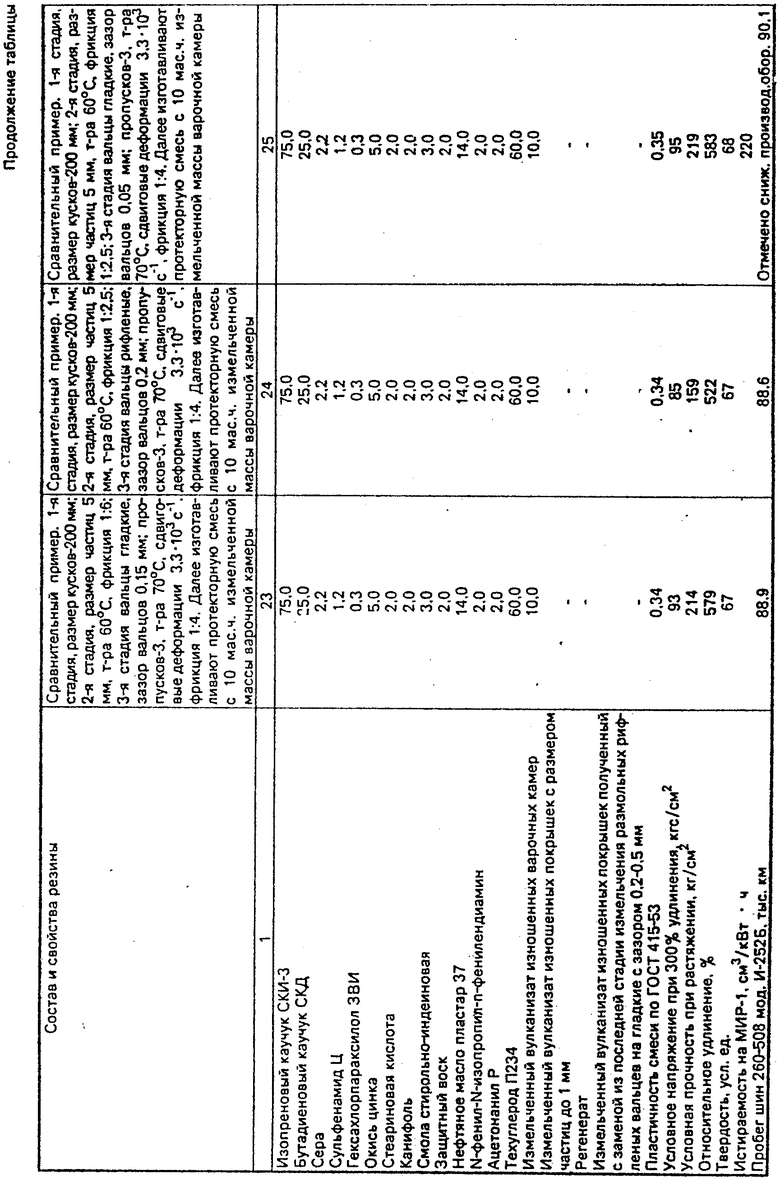

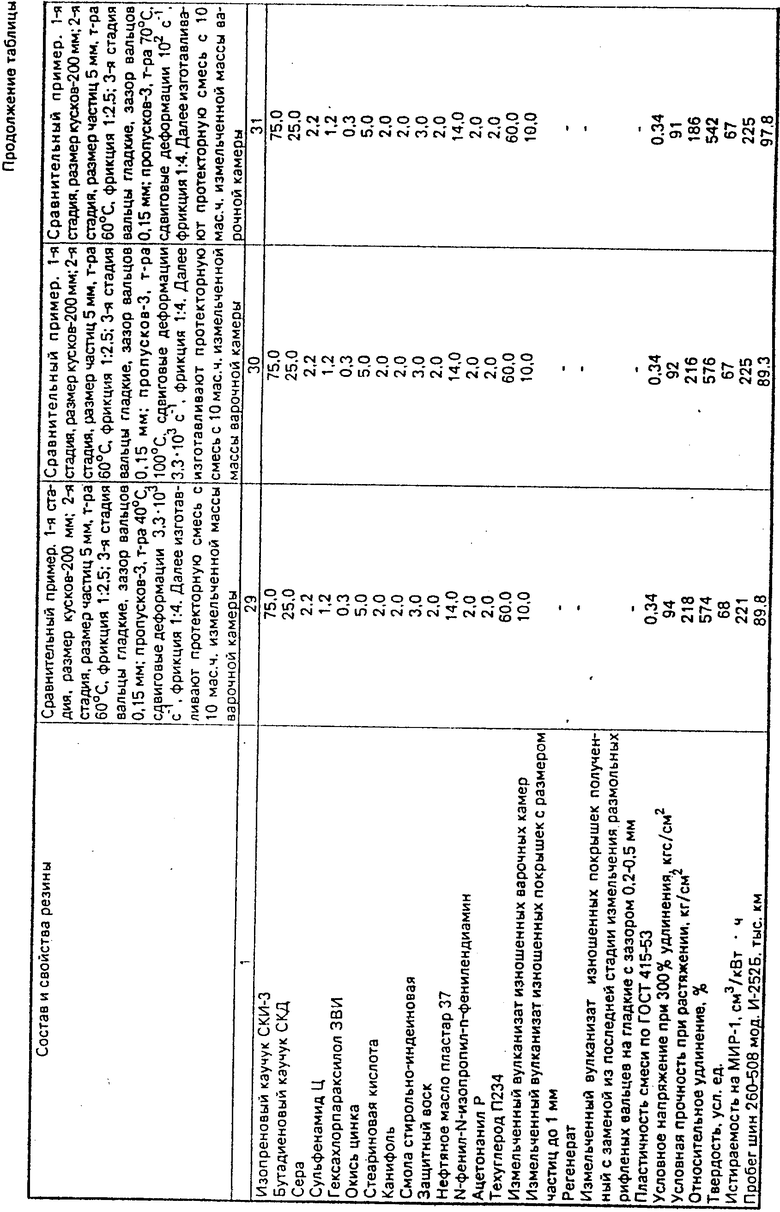

Принципиальные составы рецептов и результаты испытаний вулканизатов резиновых смесей, а также результаты эксплуатационных испытаний шин с резинами, изготовленными по предлагаемому способу, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВУЛКАНИЗОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2119870C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1996 |

|

RU2099363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННОЙ РЕЗИНОВОЙ СМЕСИ | 1991 |

|

RU2011659C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1993 |

|

RU2042532C1 |

Использование: шинная промышленность. Сущность изобретения: способ получения резиновой смеси заключается в смешении ненасышенного каучука общего назначения с ингредиентами вулканизующей группы, целевыми добавками и измельченной резиной из изношенных варочных камер. Состав резиновой смеси, мас. ч: ненасыщенный каучук общего назначения 100; сера 2 - 3, ускоритель вулканизации 1,0 - 1,6; оксид цинка 2,5 - 5,0; жирные кислоты 1,0 - 2,5; канифоль 0,5 - 3,0; смола стирольно-инденовая 2 - 4; защитный воск 1,5 - 2,5; ароматическое нефтяное масло 10 - 18; N-изопропил-N-фенил-п-фенилендиамин 0,5 - 2,0; полимер 2,2,4-триметил-1,2-дигидрохинолина 1,0 - 2,5; технический углерод 50 - 75; измельченная резина из изношенных варочных камер 4 - 20. Утильную резину последовательно перерабатывают на роторной измельчительной машине или на параллельных дисковых ножах до кусков с максимальным размером 200 - 300 мм, затем на дробильных вальцах с рифлеными валками и фрикцией 1 : 2 - 1 : 3,2 путем многократного пропуска через зазор при температуре 50 - 70 С до частиц с размером 2 - 10 мм и окончательно измельчают на размольных вальцах с гладкими валками с зазором 0,1 - 0,2 мм, фрикцией 1 : 3 - 1 : 5, величиной сдвиговых деформаций в пределах (3-5)·103c-1 при температуре 70 - 80 С, при отношении величины зазора к количеству пропусков через зазор в пределах 0,02 - 0,1. Измельчаемая масса подается равномерно в зазор по всей длине валков и в количестве не более 50% от максимальной пропускной способности вальцов при данном зазоре. Полученные резины характеризуются повышенными физико-механическими показателями. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ смешением ненасыщенного каучука общего назначения с вулканизующей группой, целевыми добавками и измельченной резиной, отличающийся тем, что в качестве измельченной резины используют измельченную резину из изношенных варочных камер, последовательно переработанных на роторной измельчительной машине или на параллельных дисковых ножах до кусков с максимальным размером 200 - 300 мм, затем на дробильных вальцах с рифлеными валками и фрикцией 1 : 2 - 1 : 3,2 путем многократного пропуска через зазор при 50 - 70oС до частиц с размером 2 - 10 мм и окончательно измельченных на размольных вальцах с гладкими валками с зазором 0,1 - 0,2 мм, фрикцией 1 : 3 - 1,5, величиной сдвиговых деформаций в пределах (3 - 5) · 103 с-1 при 70 - 80oС, при отношении величины зазора к количеству пропусков измельчаемой массы через зазор в пределах 0,02 - 0,1, причем измельчаемая масса подается равномерно в зазор по всей длине валков и в количестве не более 50% от максимальной пропускной способности вальцев при данном зазоре, при следующем составе резиновой смеси, мас. ч. :

Ненасыщенный каучук общего назначения 100

Сера 2 - 3

Ускоритель вулканизации 1,0 - 1,6

Оксид цинка 2,5 - 5,0

Жирные кислоты 1,0 - 2,5

Канифоль 0,5 - 3,0

Стирольно-инденовая смола 2 - 4

Защитный воск 1,5 - 2,5

Ароматическое нефтяное масло 10 - 18

N-изопропил-N1-фенил-n-фенилендиамин 0,5 - 2,0

Полимер 2,2,4-триметил-1,2-дигидрохинолина 1,0 - 2,5

Технический углерод 50 - 75

Указанная измельченная резина из изношенных варочных кам

ер 4 - 20

Авторы

Даты

1994-04-30—Публикация

1992-05-19—Подача