ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение по существу относится к способу получения акриловой кислоты в жидкой фазе из потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси. Более конкретно, способ настоящего изобретения включает три стадии: (a) контактирование потока поступающих материалов с расплавленным солевым катализатором, содержащим протонную ионную жидкость (ПИЖ), в состав которой входит бромид-анион (Br-), для получения 2-бромпропионовой кислоты (2-BrPA) в качестве промежуточного вещества; (b) преобразование 2-BrPA в смесь акриловой кислоты и 3-бромпропионовой кислоты (3-BrPA) с использованием расплавленного солевого катализатора, содержащего ионную жидкость (ИЖ), в состав которой входит бромид-анион (Br-), и (c) преобразование 3-BrPA в акриловую кислоту с использованием амина.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Акриловая кислота, производные акриловой кислоты или их смеси в настоящее время применяют в различных промышленных материалах, таких как адгезивы, связывающие вещества, покрытия, краски, лаки, моющие средства, флокулянты, диспергирующие вещества, тиксотропные вещества, комплексообразователи и суперабсорбирующие полимеры (SAP), которые используют в абсорбирующих изделиях, выполненных с возможностью разового использования, включая подгузники и гигиенические изделия. С точки зрения процесса производства акриловую кислоту в настоящее время, как правило, получают в ходе двухстадийного каталитического окисления пропилена, который в свою очередь производят из ископаемых ресурсов, таких как нефть или природный газ. Более подробную информацию об окислении пропилена для получения акриловой кислоты и других способах производства можно найти в публикации Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 1, pgs. 342–369 (5th Ed., John Wiley & Sons, Inc., 2004).

При производстве акриловой кислоты из ресурсов ископаемого происхождения используют невозобновляемые компоненты, так как требуется сотня тысяч лет для их естественного формирования и совсем немного времени для их израсходования, и при этом из-за высокого содержания углерода ископаемого происхождения они способствуют выбросу в атмосферу парниковых газов. С другой стороны, возобновляемые ресурсы относятся к материалам, которые производят с помощью естественного процесса со скоростью, сравнимой со скоростью их потребления (например, в пределах 100-летнего периода времени), и их можно восполнять естественным образом или с помощью сельскохозяйственных методов. К примерам возобновляемых ресурсов относятся растения, например сахарный тростник, сахарная свекла, кукуруза, картофель, цитрусовые, древесные растения, лигноцеллюлоза, углеводы, гемицеллюлоза и отходы целлюлозы, животные, рыбы, бактерии, грибы и продукция лесного хозяйства. Поскольку ископаемые ресурсы становятся все более и более дефицитными, более дорогостоящими и потенциально подлежат регулированию в отношении выбросов CO2, существует растущая потребность в акриловой кислоте неископаемого происхождения, производных акриловой кислоты или их смесях, которые могут служить альтернативой акриловой кислоте ископаемого происхождения, производным акриловой кислоты или их смесям.

За последние 80 лет предпринималось много попыток получения акриловой кислоты неископаемого происхождения, производных акриловой кислоты или их смесей из возобновляемых источников, таких как молочная кислота (также известная как 2-гидроксипропионовая кислота) и других материалов. Из этих ресурсов в настоящее время получают только молочную кислоту из сахара с высоким выходом и чистотой (≥ 90% теоретического выхода или, что эквивалентно, ≥ 0,9 г молочной кислоты на грамм сахара), при экономических параметрах, которые способны обеспечивать стоимость производства акриловой кислоты, которая является конкурентной по сравнению с акриловой кислотой ископаемого происхождения. Таким образом, молочная кислота или лактат предоставляют реальную возможность использования в качестве сырьевого материала для акриловой кислоты, производных акриловой кислоты на биологической основе или их смесей.

В подавляющем большинстве научной литературы и патентов описана газофазная дегидратация молочной кислоты, производных молочной кислоты или их смесей до акриловой кислоты, производных акриловой кислоты или их смесей. Однако жидкофазная дегидратация должна обеспечивать существенные преимущества в сравнении с газофазной дегидратацией, например более низкую рабочую температуру и давление, более длительную продолжительность пребывания, более низкие потребление энергии и выбросы CO2, более широкий спектр типов катализаторов (например, гомогенные и гетерогенные) и вариантов катализаторов, более низкий потенциал коксуемости катализаторов, меньшие проблемы с безопасностью, более низкий потенциал коррозии молочной кислотой, более широкий выбор вариантов конструкций реакторов и т. п. В патенте США 9,309,180 (выданном Evonik Industries AG) описан процесс дегидратации молочной кислоты и производства акриловой кислоты в жидкой фазе с использованием различных катализаторов на основе солей металлов, таких как K2HPO4, KH2PO4, BaHPO4, и смесей аналогичных солей. При температуре 300 °C и времени реакции в диапазоне от 4,4 ч до 5,5 ч выход акриловой кислоты находился в диапазоне от 0,1 мол.% до 1,3 мол.%.

Соответственно, существует потребность в способах жидкофазной дегидратации молочной кислоты, лактида или их смесей до акриловой кислоты с высоким выходом и селективностью.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения предлагается способ получения акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при первой температуре реакции в течение первого времени реакции для получения 2-бромпропионовой кислоты (2-BrPA); (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при второй температуре реакции в течение второго времени реакции для получения 3-бромпропионовой кислоты (3-BrPA) и первого потока указанной акриловой кислоты; и (c) контактирование указанной 3-BrPA с амином в третьем реакторе при третьей температуре реакции в течение третьего времени реакции для получения второго потока указанной акриловой кислоты; причем указанный первый расплавленный солевой катализатор содержит бромид-анион (Br-); и при этом указанный второй расплавленный солевой катализатор содержит Br-, причем первый поток указанной акриловой кислоты и указанный второй поток указанной акриловой кислоты объединен в производственный поток акриловой кислоты; при этом указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты и общую селективность по акриловой кислоте.

В другом варианте осуществления настоящего изобретения предлагается способ получения акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при температуре реакции около 120 °C и времени реакции около 5 ч для получения первого потока, содержащего 2-бромпропионовую кислоту (2-BrPA) с выходом около 60 мол.% и селективностью более 95 мол.%; (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при температуре реакции около 160 °C и втором времени реакции около 20 ч для получения второго потока, содержащего 3-бромпропионовую кислоту (3-BrPA) с выходом около 79 мол.% и с селективностью около 89 мол.%, а также указанную акриловую кислоту с выходом около 3 мол.%; и (c) контактирование указанной 3-BrPA с триоктиламином (TOA) в третьем реакторе при третьей температуре реакции около 180 °C и третьем времени реакции около 0,5 ч для получения третьего потока, содержащего указанную акриловую кислоту с выходом около 90 мол.% и селективностью более около 90 мол.%; причем указанный первый расплавленный солевой катализатор содержит бромид 3-метил-1-(4-бутансульфоновой кислоты) имидазолия ([MIMBS]Br); при этом указанный [MIMBS]Br имеет молярное соотношение с указанной молочной кислотой, лактидом или их смесями около 3 : 1; причем указанный расплавленный солевой катализатор дополнительно содержит 20 ммоль водного раствора HBr; при этом указанный второй расплавленный солевой катализатор содержит бромид тетрабутилфосфония ([PBu4]Br); причем указанное соединение [PBu4]Br и указанная 2-BrPA имеют молярное соотношение около 1 : 1; при этом указанная акриловая кислота указанного второго потока объединена с указанной акриловой кислотой указанного третьего потока в производственный поток указанной акриловой кислоты; причем указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты около 43 мол.% и общую селективность по акриловой кислоте около 76 мол.%.

В еще одном варианте осуществления настоящего изобретения предложен способ получения акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при температуре реакции около 120°C и времени реакции около 5 ч для получения первого потока, содержащего 2-бромпропионовую кислоту (2-BrPA) с выходом около 60 мол.% и селективностью более 95 мол.%; (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при температуре реакции около 180°C и втором времени реакции около 3 ч для получения второго потока, содержащего 3-бромпропионовую кислоту (3-BrPA) с выходом около 52 мол.% и с селективностью около 54 мол.%, а также указанную акриловую кислоту с выходом около 45 мол.%; и (c) контактирование указанной 3-BrPA с триоктиламином (TOA) в третьем реакторе при третьей температуре реакции около 180°C и третьем времени реакции около 0,5 ч для получения третьего потока, содержащего указанную акриловую кислоту с выходом около 90 мол.% и селективностью более около 90 мол.%; причем указанный первый расплавленный солевой катализатор содержит бромид 3-метил-1-(4-бутансульфоновой кислоты) имидазолия ([MIMBS]Br); при этом указанный [MIMBS]Br имеет молярное соотношение с указанной молочной кислотой, лактидом или их смесями около 3 : 1; причем указанный расплавленный солевой катализатор дополнительно содержит 20 ммоль водного раствора HBr; при этом указанный второй расплавленный солевой катализатор содержит бромид тетрабутилфосфония ([PBu4]Br); причем указанное соединение [PBu4]Br и указанная 2-BrPA имеют молярное соотношение около 9 : 1; при этом указанная акриловая кислота указанного второго потока объединена с указанной акриловой кислотой указанного третьего потока в производственный поток указанной акриловой кислоты; причем указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты около 55 мол.% и общую селективность по акриловой кислоте около 83 мол.%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания раскрытия следует сделать ссылку на следующее подробное описание изобретения и графические материалы.

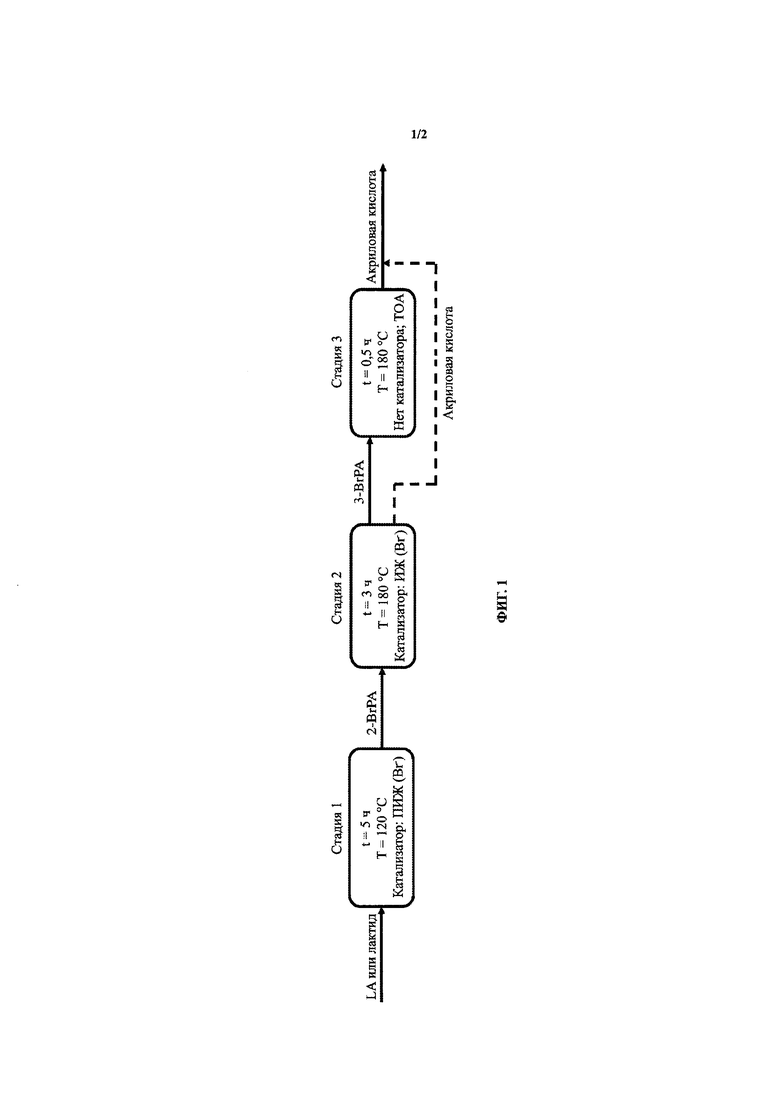

На ФИГ. 1 представлен один вариант осуществления трехстадийного способа получения акриловой кислоты настоящего изобретения.

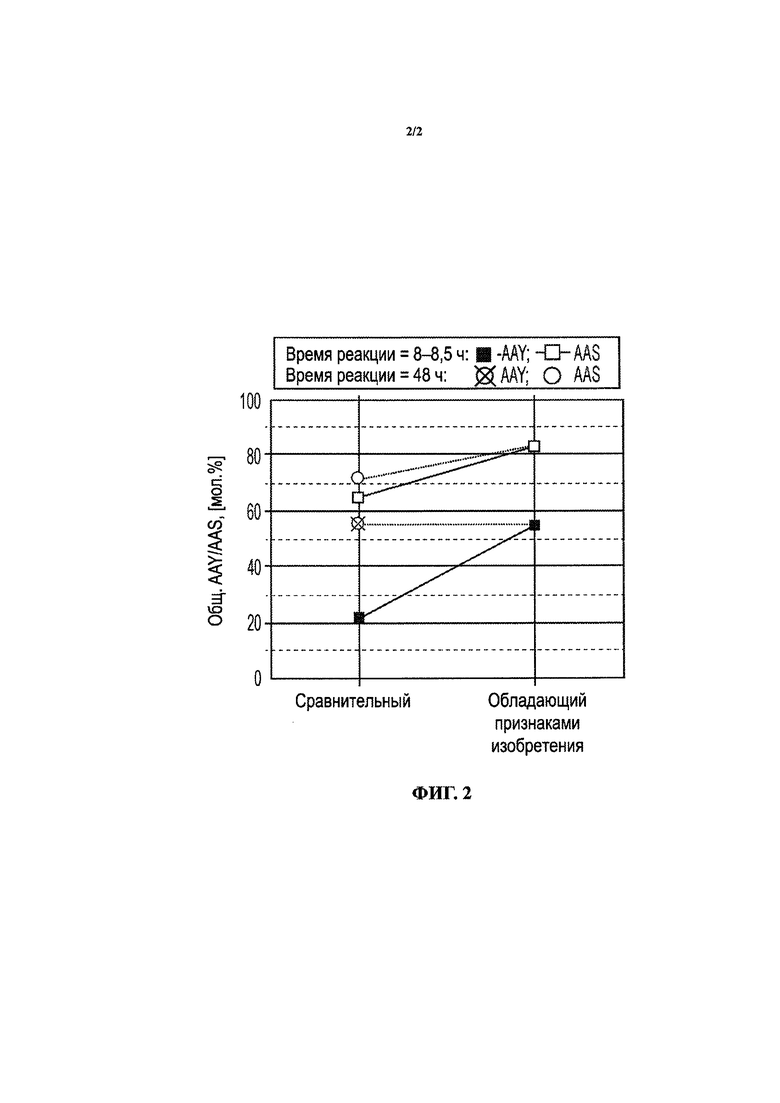

На ФИГ. 2 показан общий выход акриловой кислоты и общая селективность по акриловой кислоте для одного варианта осуществления трехстадийного способа настоящего изобретения при общем времени реакции 8,5 ч и сравнительного варианта осуществления одностадийного способа с общим временем реакции 8 ч и 48 ч.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I Определения

В настоящем документе термин материал «ископаемого происхождения» относится к материалу, который производят из ресурсов ископаемого происхождения, таких как неочищенная нефть (нефтепродукт), природный газ, уголь, торф и т. д.

В настоящем документе термин «неископаемого происхождения» относится к материалу, который производят из ресурсов неископаемого происхождения. Для ясности и для целей настоящего изобретения термины «возобновляемый» материал, «материал на биологической основе», «ненефтяной» материал и материал «неископаемого происхождения» используют взаимозаменяемо.

В настоящем документе термин «возобновляемый» материал относится к материалу, который производят из возобновляемого ресурса, который представляет собой ресурс, произведенный с помощью естественного процесса со скоростью, сравнимой со скоростью его потребления (например, в пределах 100-летнего временного интервала). Возобновляемый ресурс можно восполнять естественным путем или с помощью сельскохозяйственных методов. К не имеющим ограничительного характера примерам возобновляемых ресурсов относятся растения (такие как сахарный тростник, свекла, кукуруза, картофель, цитрусовые, древесные растения, лигноцеллюлоза, гемицеллюлоза и отходы целлюлозы), животные, рыбы, бактерии, грибы и продукция лесного хозяйства. Такие ресурсы могут представлять собой организмы, встречающиеся в природе, гибриды или организмы, созданные методами генетической инженерии. Формирование ископаемых ресурсов занимает более 100 лет, и, таким образом, их не считают возобновляемыми ресурсами.

В настоящем документе термин «возобновляемое содержание» обозначает количество углерода из возобновляемого ресурса в процентах по весу (по массе) от общего органического углерода в материале согласно определению метода B стандарта ASTM D6866-10.

В настоящем документе термин «химически инертный» материал относится к материалу, который остается в той же химической форме в условиях равновесия при приведении в контакт с другим материалом или материалами. В контексте настоящего изобретения более около 90 мас.% материала должно оставаться в той же химической форме для рассмотрения материала в качестве «значительно химически инертного» материала, и более около 98 мас.% материала должно оставаться в той же химической форме для рассмотрения материала в качестве «по существу химически инертного» материала.

В настоящем документе термин «отпаривающий газ» относится к газу, который используют для физического отделения одного или более компонентов от потока жидкости. Как правило, отпаривающий газ вводят во взаимодействие с потоком жидкости в направлении или против направления потока для обеспечения выделения летучих компонентов, содержащихся в потоке жидкости, в отпаривающий газ и вынесения потоком газа для последующего сбора.

В настоящем документе термин «лучшая уходящая группа» относится к химической группе, присоединенной к углероду в α-положении в молочной кислоте, которую проще удалять (т. е. для которой характерны более мягкие рабочие условия, меньшая энергия активации или большая скорость удаления и т. п.), чем гидроксильную группу α-углерода молочной кислоты в реакции дегидратации. Лучшие уходящие группы выполнены с возможностью обеспечения лучшей по сравнению с гидроксидным анионом стабилизации дополнительной плотности электронов, которая обусловлена гетеролизом связей; т. е. лучшие уходящие группы демонстрируют более низкие энергии активации Гиббса ΔG╪ для элиминирования, чем ΔG╪ для элиминирования гидроксид-аниона. Перечень лучших уходящих групп в сравнении с гидроксильной группой можно найти в таблице 10.10 публикации J. March, Advanced Organic Chemistry — Reactions, Mechanisms, and Structure, 4th Ed., Wiley 1992, причем конкретными примерами лучших уходящих групп являются: –N2+, –OR2+, –OSO2F, OSO2CF3, –I, –Br, –Cl, –F, –OH2+, –NH3+ и –OAr.

В настоящем документе термин LA относится к молочной кислоте, термин AA относится к акриловой кислоте, термин AcH относится к ацетальдегиду, а термин PA относится к пропионовой (другое наименование - пропановая) кислоте.

В настоящем документе термин «лактид» относится к циклическому диэфиру молочной кислоты, что хорошо известно специалистам в данной области.

В настоящем документе термин «молочная кислота, лактид или их смеси» относится к мономеру и олигомерам молочной кислоты, лактиду и смесям мономера и олигомеров молочной кислоты и лактида.

В настоящем документе термин «молочнокислый эквивалент» относится к количеству молей молочной кислоты, которое содержится в молочной кислоте, лактиде или их смесях. Таким образом, молочнокислый эквивалент 1 моля молочной кислоты равен 1 молю, молочнокислый эквивалент 1 моля лактида равен 2 молям молочной кислоты, и молочнокислый эквивалент 1 моля смеси молочной кислоты и лактида зависит от молярной доли молочной кислоты в смеси.

В настоящем документе термин «превращение» в мол.% определяют как [расход на входе молочной кислоты, лактида или их смесей (моль/мин) - расход на выходе молочной кислоты, лактида или их смесей (моль/мин)] / [расход на входе молочной кислоты, лактида или их смесей (моль/мин)] × 100.

В настоящем документе термин «выход» в мол.% определяют как [расход продукта на выходе (моль/мин) / расход на входе молочной кислоты, лактида или их смесей (моль/мин)] × 100.

В настоящем документе термин «общий выход» в мол.% определяется как выход химического вещества от первой до последней стадии производственного процесса, т. е. от потока поступающих материалов до общего производственного потока в процессе производства.

В настоящем документе термин «селективность» в мол.% определяют как [выход / превращение] × 100.

В настоящем документе термин «общая селективность» в мол.% определяется как селективность по химическому веществу от первой до последней стадии производственного процесса, т. е. от потока поступающих материалов до общего производственного потока в процессе производства.

В настоящем документе термин «часовая объемная скорость на единицу массы» или WHSV в ч-1 определяют как 60 × [общий расход молочной кислоты (г/мин) / масса катализатора (г)]. Для целей настоящего определения масса катализатора не включает в себя массу любой инертной подложки.

В настоящем документе термин «ионная жидкость» (ИЖ) относится к соли с температурой плавления ниже температуры кипения воды. Как правило, ИЖ состоит из плохо координированных ионов и короткоживущих ионных пар.

В настоящем документе термин «протонная ионная жидкость» (ПИЖ) относится к ионной жидкости (ИЖ), содержащей протон. Как правило, ПИЖ образуется путем переноса протона между кислотой Бренстеда (AH) и основанием Бренстеда (B), и в этом случае ПИЖ обозначается как [BH+][A-].

II Катализаторы для дегидратации молочной кислоты, лактида или их смесей до акриловой кислоты

Неожиданно было обнаружено, что трехстадийный способ (см. ФИГ. 1 для варианта осуществления настоящего изобретения) позволяет преобразовывать молочную кислоту, лактид или их смеси в жидкой фазе в акриловую кислоту с определенным выходом и селективностью (т. е. при низком содержании и небольшом количестве побочных продуктов) с использованием двух расплавленных солевых катализаторов (один из которых содержит протонную ионную жидкость (ПИЖ), а другой — ионную жидкость (ИЖ), причем оба включают в себя бромид-анион (Br-)) и амина посредством двух промежуточных соединений, т. е. 2-BrPA и 3-BrPA. Выход акриловой кислоты и селективность неожиданно оказались значительно выше, чем при одностадийном способе преобразования молочной кислоты или производных молочной кислоты в акриловую кислоту. На ФИГ. 2 показаны неожиданные преимущества настоящего изобретения. Более конкретно, общий выход акриловой кислоты и общая селективность по акриловой кислоте для одного варианта осуществления настоящего изобретения (т. е. 55 мол.% и 83 мол.% при общем времени реакции 8,5 ч соответственно, комбинация примеров 13, 42 и 55) намного выше, чем в сравнительном варианте осуществления одностадийного способа (т. е. 22 мол.% и 65 мол.% при времени реакции 8 ч соответственно и 52 мол.% и 72 мол.% при времени реакции 48 ч соответственно, сравнительный пример 2). В данном конкретном случае общий выход акриловой кислоты по варианту осуществления настоящего изобретения в 2,5 раза выше, чем в сравнительном варианте осуществления, а общая селективность по акриловой кислоте в варианте осуществления настоящего изобретения в 1,3 раза выше, чем в сравнительном варианте осуществления, при одинаковом общем времени реакции от 8 ч до 8,5 ч.

Для целей настоящего изобретения термин «расплавленный солевой катализатор» относится к катализатору, содержащему ИЖ, которая представляет собой соль в жидком состоянии. В некотором контексте этот термин относится к солям с температурой плавления ниже температуры кипения воды. Кроме того, ИЖ подразделяются на протонные ИЖ (ПИЖ) и апротонные ИЖ (АИЖ). Хотя типичные жидкости состоят из электрически нейтральных молекул, ИЖ главным образом состоят из плохо скоординированных ионов и короткоживущих ионных пар. К другим названиям ИЖ, встречающимся в литературе, относятся «расплавленные при комнатной температуре соли», «соли с низкой температурой плавления», «расплавленные при температуре окружающей среды соли», «ионные расплавы», «ионные жидкости», «солевые расплавы», «ионные стекла», «жидкие электролиты» и «жидкая органическая соль». Не имеющими ограничительного характера примерами ИЖ являются хлорид 1-этил-3-метилимидазолия, хлорид 1-бутил-3-метилимидазолия, метансульфонат 1-этил-3-метилимидазолия, метансульфонат 1-бутил-3-метилимидазолия, хлорид метилимидазолия, ацетат 1-этил-3-метилимидазолия, этилсульфат 1-этил-3-метилимидазолия, тиоцианат 1-этил-3-метилимидазолия, гексафторфосфат 1-бутил-3-метилимидазолия, тетрафторборат 1-этил-3-метилимидазолия, бромид тетрабутилфосфония, бромид тетрабутиламмония, бромид 1-бутилпиридиния, хлорид 1-бутил-1-метилпирролидиния и иодид тетрагексиламмония. Не имеющие ограничительного характера примеры ПИЖ можно найти в T. l. Greaves и C. J. Drummond, Chem. Rev. 2008, 108, 206-237.

Будучи солями, ИЖ имеют анион и катион. В одном варианте осуществления настоящего изобретения указанная ИЖ имеет органический катион. В другом варианте осуществления настоящего изобретения указанная ИЖ имеет органический катион, выбранный из группы, состоящей из имидазолия, пиридиния, пирролидиния, аммония, фосфония, их производных и их смесей. В еще одном варианте осуществления настоящего изобретения указанная ИЖ имеет катион фосфония. В еще одном варианте осуществления настоящего изобретения указанный катион фосфония выбран из группы, состоящей из катионов алкилзамещенного фосфония, катионов арилзамещенного фосфония, смешанных катионов алкиларилзамещенного фосфония и их смесей. Не имеющими ограничительного характера примерами алкилзамещенных катионов фосфония являются тетрабутилфосфоний, трибутилэтилфосфоний, дибутилдиэтилфосфоний и бутилтриэтилфосфоний. Не имеющими ограничительного характера примерами арилзамещенных катионов фосфония являются тетрафенилфосфоний, трифенил-п-толилфосфоний, дифенил-ди-п-толилфосфоний, фенил-три-п-толилфосфоний и тетра-п-толилфосфоний. Не имеющими ограничительного характера примерами алкиларилзамещенных катионов фосфония являются этил-трифенилфосфоний, диэтилдифенилфосфоний, триэтилфенилфосфоний, трибутилфенилфосфоний и трибутил-п-толилфосфоний. В одном варианте осуществления настоящего изобретения указанная ИЖ имеет катион тетрабутилфосфония. В другом варианте осуществления настоящего изобретения указанная ИЖ имеет катион этилтрифенилфосфония. В другом варианте осуществления настоящего изобретения указанная ИЖ имеет органический анион. В еще одном варианте осуществления настоящего изобретения указанный органический анион выбран из группы, состоящей из алкилсульфата, тозилата, метансульфоната и их смесей. В одном варианте осуществления настоящего изобретения указанная ИЖ имеет неорганический анион. В другом варианте осуществления настоящего изобретения указанный неорганический анион выбран из группы, состоящей из хлорида (Cl-), бромида (Br-), иодида (I-), тетрафторбората (BF4-), гексафторфосфата (PF6-), бис(трифторметилсульфонил)амида и их смесей. В еще одном варианте осуществления настоящего изобретения указанный неорганический анион представляет собой бромид (Br-).

В одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор содержит протонную ионную жидкость (ПИЖ). В другом варианте осуществления настоящего изобретения указанная ПИЖ содержит бромид-анион (Br-). В еще одном варианте осуществления настоящего изобретения указанная ПИЖ содержит бромид 3-метил-1-(4-бутансульфоновой кислоты) имидазолия ([MIMBS]Br).

В одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор содержит ионную жидкость (ИЖ). В другом варианте осуществления настоящего изобретения указанная ИЖ содержит бромид-анион (Br-). В еще одном варианте осуществления настоящего изобретения указанная ИЖ содержит бромид тетрабутилфосфония ([PBu4]Br). В еще одном варианте осуществления настоящего изобретения указанная ИЖ представляет собой бромид этилтрифенилфосфония (EtPPh3Br). В одном варианте осуществления настоящего изобретения указанную ИЖ выбирают из группы, состоящей из бромида 1-этил-3-метилимидазолия ([EMIM]Br), бромида 1-бутил-4-метилпиридиния ([1B4MPyr]Br), бромида 1-этил-1-метилпирролидиния ([1E1MPyrro]Br), бромида этилтрифенилфосфония ([PPh3Et]Br), бромида бутилтрифенилфосфония ([PBuPh3]Br), бромида бутилтрифенилфосфония ([PBuPh3]Br), бромида трибутилфенилфосфония ([PBu3Ph]Br) и их смесей.

В одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор, содержащий ПИЖ, дополнительно содержит другое соединение, которое в значительной степени химически инертно по отношению к указанной ПИЖ. В другом варианте осуществления настоящего изобретения второй расплавленный солевой катализатор, содержащий ИЖ, дополнительно содержит другое соединение, которое в значительной степени химически инертно по отношению к указанной ИЖ. В еще одном варианте осуществления настоящего изобретения указанное другое соединение содержит катион и анион. Не имеющими ограничительного характера примерами анионов в другом соединении являются арсенаты, конденсированные арсенаты, нитраты, сульфаты, конденсированные сульфаты, бораты, карбонаты, хроматы, конденсированные хроматы, ванадаты, ниобаты, танталаты, селенаты, конденсированные силикаты, конденсированные алюминаты, германаты, конденсированные германаты, молибдаты, конденсированные молибдаты, другие мономерные оксианионы, полиоксианионы, гетерополифосфаты, такие как арсенатофосфаты, фосфоалюминаты, фосфобораты, фосфохроматы, фосфомолибдаты, фосфосиликаты, фосфосульфаты, фосфовольфраматы и фосфатные аддукты, такие как фосфатные анионы с теллуровой кислотой, галиды, бораты, карбонаты, нитраты, сульфаты, хроматы, силикаты, оксалаты, их смеси или иные соединения, которые могут быть очевидны специалистам в данной области.

В одном варианте осуществления настоящего изобретения указанный первый расплавленный солевой катализатор дополнительно содержит инертную подложку. В другом варианте осуществления настоящего изобретения указанный второй расплавленный солевой катализатор дополнительно содержит инертную подложку. Не имеющие ограничительного характера примеры инертных подложек представляют собой кремнезем, силикат, оксид алюминия, алюминат, алюмосиликат, оксид титана, титанат, оксид циркония, цирконат, уголь (такой как активированный уголь, алмаз, графит или фуллерен), сульфат, фосфат, танталат, оксид церия, другие оксиды металлов и их смеси. В еще одном варианте осуществления настоящего изобретения указанная инертная подложка состоит по существу из кремнезема. В еще одном варианте осуществления настоящего изобретения указанный кремнезем выбран из группы, состоящей из аморфного кремнезема, кварца, тридимита, кристобалита, моганита, коэсита и их смесей. В одном варианте осуществления настоящего изобретения указанный кремнезем представляет собой аморфный кремнезем. В другом варианте осуществления настоящего изобретения указанный кремнезем имеет удельную площадь поверхности, составляющую менее около 10 м2/г. В еще одном варианте осуществления настоящего изобретения инертная подложка составляет по количеству от около 20 мас.% до около 90 мас.% в расчете на общую массу активного катализатора.

В одном варианте осуществления настоящего изобретения масса ПИЖ в расчете на общую массу первого расплавленного солевого катализатора составляет около 100 мас.%. В другом варианте осуществления настоящего изобретения масса ПИЖ в расчете на общую массу первого расплавленного солевого катализатора составляет от около 5 мас.% до около 90 мас.%. В еще одном варианте осуществления настоящего изобретения масса ПИЖ в расчете на общую массу первого расплавленного солевого катализатора составляет от около 20 мас.% до около 80 мас.%. В еще одном варианте осуществления настоящего изобретения масса ПИЖ в расчете на общую массу первого расплавленного солевого катализатора составляет от около 40 мас.% до около 60 мас.%. В одном варианте осуществления настоящего изобретения масса ПИЖ в расчете на общую массу первого расплавленного солевого катализатора составляет около 50 мас.%.

В одном варианте осуществления настоящего изобретения масса ИЖ в расчете на общую массу второго расплавленного солевого катализатора составляет около 100 мас.%. В другом варианте осуществления настоящего изобретения масса ИЖ в расчете на общую массу второго расплавленного солевого катализатора составляет от около 5 мас.% до около 90 мас.%. В еще одном варианте осуществления настоящего изобретения масса ИЖ в расчете на общую массу второго расплавленного солевого катализатора составляет от около 20 мас.% до около 80 мас.%. В еще одном варианте осуществления настоящего изобретения масса ИЖ в расчете на общую массу второго расплавленного солевого катализатора составляет от около 40 мас.% до около 60 мас.%. В одном варианте осуществления настоящего изобретения масса ИЖ в расчете на общую массу второго расплавленного солевого катализатора составляет около 50 мас.%.

Помимо ПИЖ первый расплавленный солевой катализатор настоящего изобретения может включать в себя фосфиноксид OPX3, где X может быть выбран из множества групп. Помимо ИЖ второй расплавленный солевой катализатор настоящего изобретения может включать в себя фосфиноксид OPX3, где X может быть выбран из множества групп. Не имеющими ограничительного характера примерами фосфиноксидов являются трифенилфосфиноксид (TPPO), трибутилфосфиноксид (TBPO), триэтилфосфиноксид (TEPO) и триоктилфосфиноксид (TOPO).

Расплавленные солевые катализаторы настоящего изобретения можно использовать для катализа нескольких химических реакций. Не имеющими ограничительного характера примерами реакций являются: дегидратация молочной кислоты, производных молочной кислоты или их смесей до акриловой кислоты; дегидратация 3-гидроксипропионовой кислоты, производных 3-гидроксипропионовой кислоты или их смесей до акриловой кислоты; дегидратация глицерина до акролеина; изомеризация молочной кислоты в 3-гидроксипропионовую кислоту в присутствии воды; восстановление гидроксипропионовой кислоты до пропионовой кислоты или 1-пропанола в присутствии газообразного водорода; дегидратация алифатических спиртов до алкенов или олефинов; дегидрогенизация алифатических спиртов до эфиров; другие реакции дегидрогенизации, гидролиза, алкилирования, деалкилирования, окисления, диспропорционирования, эстерификации, циклизации, изомеризации, конденсации, ароматизации, полимеризации; и другие реакции, которые могут быть очевидны специалисту в данной области.

III Способы получения акриловой кислоты из молочной кислоты, лактида или их смесей

Предложен способ дегидратации молочной кислоты, лактида или их смесей до акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при первой температуре реакции в течение первого времени реакции для получения первого потока, содержащего 2-бромпропионовую кислоту (2-BrPA); (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при второй температуре реакции в течение второго времени реакции для получения второго потока, содержащего 3-бромпропионовую кислоту (3-BrPA) и указанную акриловую кислоту; и (c) контактирование указанной 3-BrPA с амином в третьем реакторе при третьей температуре реакции в течение третьего времени реакции для получения третьего потока, содержащего указанную акриловую кислоту; причем указанный первый расплавленный солевой катализатор содержит бромид-анион (Br-); и при этом указанный второй расплавленный солевой катализатор содержит Br-, при этом указанная акриловая кислота указанного второго потока объединена с указанной акриловой кислотой указанного третьего потока в производственный поток указанной акриловой кислоты; при этом указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты и общую селективность по акриловой кислоте. На ФИГ. 1 представлена схема варианта осуществления настоящего изобретения.

Молочная кислота может представлять собой D-молочную кислоту, L-молочную кислоту или их смеси (включая рецемическую смесь), а лактид представляет собой циклический диэфир молочной кислоты. Специалистам в данной области хорошо известно, что гидроксильная группа у α-углерода молочной кислоты не является хорошей уходящей группой и что карбоксильная группа молочной кислоты склонна к декарбоксилированию или декарбонилированию. Это декарбоксилирование и декарбонилирование является более легким действием, чем удаление гидроксильной группы, и по этой причине неудачно окончились многие прошлые попытки производства коммерчески приемлемых количества акриловой кислоты. Не желая быть связанными какой-либо теорией, заявители считают, что коммерчески приемлемые количества акриловой кислоты можно производить из молочной кислоты, если заменять гидроксильную группу лучшей уходящей группой и защищать карбоксильную группу. Предпочтительной лучшей уходящей группой для целей настоящего изобретения является Br-.

Молочная кислота в указанном потоке поступающих материалов может присутствовать в мономерной форме или в форме олигомеров. В одном варианте осуществления настоящего изобретения олигомеры молочной кислоты в указанном потоке поступающих материалов составляют менее около 30 мас.% в расчете на общее количество молочной кислоты, лактида или их смесей. В другом варианте осуществления настоящего изобретения олигомеры молочной кислоты в указанном потоке поступающих материалов составляют менее около 10 мас.% в расчете на общее количество молочной кислоты, лактида или их смесей. В еще одном варианте осуществления настоящего изобретения олигомеры молочной кислоты в потоке поступающих материалов составляют менее около 5 мас.% в расчете на общее количество молочной кислоты, лактида или их смесей. В еще одном варианте осуществления настоящего изобретения молочная кислота в указанном потоке поступающих материалов присутствует по существу в мономерной форме.

Процесс удаления олигомеров из потока поступающих материалов может включать стадию очистки или стадию гидролиза путем стадии нагрева. В одном варианте осуществления настоящего изобретения стадия нагрева может включать нагрев потока поступающих материалов при температуре от около 50°C до около 100°C для обеспечения гидролиза олигомеров молочной кислоты. В другом варианте осуществления настоящего изобретения стадия нагрева может включать нагрев потока поступающих материалов при температуре от около 95°C до около 100°C для обеспечения гидролиза олигомеров молочной кислоты. В еще одном варианте осуществления настоящего изобретения стадия нагрева может включать нагрев потока поступающих материалов при температуре от около 50°C до около 100°C для обеспечения гидролиза олигомеров молочной кислоты и для создания потока поступающих материалов с мономерной молочной кислотой, содержащего по меньшей мере 80 мас.% молочной кислоты в мономерной форме в расчете на общее количество молочной кислоты, лактида или их смесей. В еще одном варианте осуществления настоящего изобретения стадия нагрева может включать нагрев потока поступающих материалов при температуре от около 50°C до около 100°C для обеспечения гидролиза олигомеров молочной кислоты и для создания потока поступающих материалов с мономерной молочной кислотой, содержащего по меньшей мере 95 мас.% молочной кислоты в мономерной форме в расчете на общее количество молочной кислоты, лактида или их смесей. В одном варианте осуществления настоящего изобретения около 88 мас.% водного раствора молочной кислоты, лактида или их смесей разбавляют водой и гидролизируют олигомеры для обеспечения водного раствора на основе около 20 мас.% молочной кислоты.

Молочную кислоту можно получать путем ферментации сахара или химического превращения сахаров или иных исходных материалов, таких как глицерин. Почти все мировое производство молочной кислоты в настоящее время осуществляют путем ферментации сахара; однако существуют технологии химических превращений, осуществляемые в настоящее время в пробном или демонстрационном масштабе. Кроме того, сахарное сырье может представлять собой сахар поколения 1 (т. е. сахар из кукурузы, сахарного тростника, сахарной свеклы, пшеницы, картофеля, риса и т. п.) или сахар поколения 2 (т. е. сахар, полученный путем гидролиза биомассы или сельскохозяйственных отходов, таких как жмых, кукурузная солома, рисовая шелуха, пшеничная солома и т. п.).

В одном варианте осуществления настоящего изобретения поток поступающих материалов содержит жидкость. В другом варианте осуществления настоящего изобретения поток поступающих материалов содержит твердое вещество. В еще одном варианте осуществления настоящего изобретения поток поступающих материалов содержит жидкость и твердое вещество. В еще одном варианте осуществления настоящего изобретения поток поступающих материалов содержит жидкость и газ.

В одном варианте осуществления настоящего изобретения указанный поток поступающих материалов дополнительно содержит по существу химически инертный разбавитель. В контексте настоящего изобретения по существу химически инертный разбавитель представляет собой любой разбавитель, который является по существу химически инертным по отношению к указанной молочной кислоте, лактиду или их смесям, но не обязательно по отношению к указанному первому расплавленному солевому катализатору. К не имеющим ограничительного характера примерам по существу химически инертных разбавителей относят воду, углеводороды, хлорированные углеводороды, бромированные углеводороды, фторированные углеводороды, сложные эфиры, простые эфиры, кетоны и их смеси. Не имеющие ограничительного характера примеры углеводородов представляют собой линейные и разветвленные C5–C8 алканы. Не имеющий ограничительного характера пример сложных эфиров представляет собой этилацетат. Не имеющий ограничительного характера пример эфиров представляет собой дифениловый эфир. Не имеющий ограничительного характера пример кетонов представляет собой ацетон. В другом варианте осуществления настоящего изобретения указанный по существу химически инертный разбавитель содержит воду. В еще одном варианте осуществления настоящего изобретения указанный по существу химически инертный разбавитель состоит по существу из воды. В еще одном варианте осуществления настоящего изобретения указанный поток поступающих материалов состоит по существу из молочной кислоты, лактида или их смесей.

В одном варианте осуществления настоящего изобретения поток поступающих материалов, содержащий молочную кислоту, лактид или их смеси, может дополнительно содержать один или более антиоксидантов. В другом варианте осуществления настоящего изобретения поток поступающих материалов, содержащий молочную кислоту, лактид или их смеси, дополнительно содержит бутилированный гидрокситолуол (BHT), бутилированный гидроксианизол (BHA) или их смеси. В еще одном варианте осуществления настоящего изобретения поток поступающих материалов, содержащий молочную кислоту, лактид или их смеси, дополнительно содержит этиленгликоль, этандитиол, метанол, метантиол или их смеси.

В одном варианте осуществления настоящего изобретения концентрация молочной кислоты, лактида или их смесей в указанном потоке поступающих материалов составляет от около 1 мас.% до около 100 мас.%. В другом варианте осуществления настоящего изобретения концентрация молочной кислоты, лактида или их смесей в указанном потоке поступающих материалов составляет от около 5 мас.% до около 95 мас.%. В еще одном варианте осуществления настоящего изобретения концентрация молочной кислоты, лактида или их смесей в указанном потоке поступающих материалов составляет от около 20 мас.% до около 80 мас.%. В еще одном варианте осуществления настоящего изобретения концентрация молочной кислоты, лактида или их смесей в указанном потоке поступающих материалов составляет около 25 мас.%. В другом варианте осуществления настоящего изобретения концентрация молочной кислоты, лактида или их смесей в указанном потоке поступающих материалов составляет около 50 мас.%. В другом варианте осуществления настоящего изобретения поток поступающих материалов состоит по существу из лактида.

Не имеющими ограничительного характера примерами реакторов, подходящих для применения в настоящем изобретении, являются статические реакторы, реакторы с перемешиванием, реакторы с рециркуляцией, реакторы с орошаемым слоем и их комбинации. В одном варианте осуществления настоящего изобретения реактор представляет собой реактор с перемешиванием. В другом варианте осуществления настоящего изобретения реактор с перемешиванием представляет собой однослойный реактор. Однослойный реактор состоит из единственного слоя (также называемого стенкой), который проходит от внутренней поверхности к наружной поверхности и имеет толщину стенки. Внутренняя поверхность контактирует с расплавленным солевым катализатором, потоком поступающих материалов и потоком продукта. В одном варианте осуществления настоящего изобретения однослойный реактор содержит стенку, наружную поверхность и внутреннюю поверхность; причем указанная стенка изготовлена из материала стенки, имеет толщину стенки и проходит от указанной наружной поверхности к указанной внутренней поверхности; и при этом указанная внутренняя поверхность контактирует с указанным расплавленным солевым катализатором, потоком поступающих материалов и потоком продукта.

В одном варианте осуществления настоящего изобретения толщина стенки однослойного реактора составляет от около 2 мм до около 30 мм. В другом варианте осуществления настоящего изобретения толщина стенки однослойного реактора составляет от около 3 мм до около 20 мм. В еще одном варианте осуществления настоящего изобретения толщина стенки однослойного реактора составляет от около 4 мм до около 10 мм. В еще одном варианте осуществления настоящего изобретения толщина стенки однослойного реактора составляет от около 5 мм до около 8 мм.

В одном варианте осуществления настоящего изобретения реактор с перемешиванием представляет собой двухслойный реактор. Двухслойный реактор имеет внутреннюю поверхность, которая контактирует с расплавленным солевым катализатором, потоком поступающих материалов и потоком продукта, и представляет собой самую внутреннюю поверхность двухслойного реактора. Двухслойный реактор состоит из внутреннего слоя, который имеет толщину внутреннего слоя, наружного слоя, который имеет толщину наружного слоя, границу между наружным слоем и внутренним слоем, и наружную поверхность, представляющую собой самую наружную поверхность двухслойного реактора. В другом варианте осуществления настоящего изобретения наружный слой двухслойного реактора состоит из двух или более подслоев. В еще одном варианте осуществления настоящего изобретения двухслойный реактор содержит наружный слой, внутренний слой, наружную поверхность, внутреннюю поверхность и границу между указанным наружным слоем и указанным внутренним слоем; причем указанный наружный слой изготовлен из материала наружного слоя, имеет толщину наружного слоя и проходит от указанной границы к указанной наружной поверхности; при этом указанный внутренний слой изготовлен из материала внутреннего слоя, имеет толщину внутреннего слоя и проходит от указанной внутренней поверхности к указанной границе; и при этом указанная внутренняя поверхность контактирует с указанным расплавленным солевым катализатором, потоком поступающих материалов и потоком продукта. В еще одном варианте осуществления настоящего изобретения указанный наружный слой содержит два или более подслоев.

В одном варианте осуществления настоящего изобретения толщина внутреннего слоя двухслойного реактора составляет от около 1 мм до около 20 мм. В другом варианте осуществления настоящего изобретения толщина внутреннего слоя двухслойного реактора составляет от около 1,5 мм до около 10 мм. В еще одном варианте осуществления настоящего изобретения толщина внутреннего слоя двухслойного реактора составляет от около 2 мм до около 8 мм. В еще одном варианте осуществления настоящего изобретения толщина внутреннего слоя двухслойного реактора составляет от около 3 мм до около 6 мм. В одном варианте осуществления настоящего изобретения толщина наружного слоя двухслойного реактора составляет от около 1 мм до около 20 мм. В другом варианте осуществления настоящего изобретения толщина наружного слоя двухслойного реактора составляет от около 1,5 мм до около 10 мм. В еще одном варианте осуществления настоящего изобретения толщина наружного слоя двухслойного реактора составляет от около 2 мм до около 8 мм. В еще одном варианте осуществления настоящего изобретения толщина наружного слоя двухслойного реактора составляет от около 3 мм до около 6 мм.

Расплавленные солевые катализаторы, или поток поступающих материалов, или поток продукта настоящего изобретения может оказывать коррозионное действие на реакторы. Не имеющим ограничительного характера примерами материалов, которые можно использовать в настоящем изобретении либо в качестве материалов стенки, либо в качестве материалов внутреннего слоя, являются стекло; кремнезем; сапфир; титан; медь; серебро; золото; вольфрам; тантал; цирконий; сплавы HASTELLOY® и HAYNES® (сплавы на основе Ni; Haynes International, Inc.; г. Кокомо, штат Индиана); сплавы INCONEL®, INCOLOY® и MONEL® (сплавы на основе Ni; Special Metals Corporation; г. Хантингтон, штат Западная Виргиния); и пластиковые материалы (например, политетрафторэтилен (PTFE), полиэфирэфиркетон (PEEK) и полиэфирсульфон (PES)). В одном варианте осуществления настоящего изобретения материал наружного слоя выбран из группы, состоящей из нержавеющей стали и углеродистой стали. В другом варианте осуществления настоящего изобретения материал наружного слоя представляет собой нержавеющую сталь, а материал внутреннего слоя двухслойного реактора представляет собой титан.

В одном варианте осуществления настоящего изобретения однослойный реактор имеет скорость коррозии менее около 1,3 мм/год. В другом варианте осуществления настоящего изобретения двухслойный реактор имеет скорость коррозии менее около 1,3 мм/год. Для целей настоящего изобретения скорость коррозии измеряют, взвешивая образец материала стенки или образец материала внутреннего слоя до и после воздействия условий реакции, как известно специалистам в данной области.

В одном варианте осуществления настоящего изобретения указанная скорость коррозии составляет менее около 1 мм/год. В другом варианте осуществления настоящего изобретения указанная скорость коррозии составляет менее около 0,5 мм/год. В еще одном варианте осуществления настоящего изобретения указанная скорость коррозии составляет менее около 0,13 мм/год. В еще одном варианте осуществления настоящего изобретения указанная скорость коррозии составляет менее около 0,05 мм/год.

В одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 10 : 1 до около 1 : 1. В другом варианте осуществления настоящего изобретения первый расплавленный солевой катализатор имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 8 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 6 : 1 до около 3 : 1. В еще одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 6 : 1. В одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 3 : 1.

В одном варианте осуществления настоящего изобретения ПИЖ первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 10 : 1 до около 1 : 1. В другом варианте осуществления настоящего изобретения ПИЖ первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 8 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения ПИЖ первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 6 : 1 до около 3 : 1. В еще другом варианте осуществления настоящего изобретения ПИЖ первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 6 : 1. В одном варианте осуществления настоящего изобретения ПИЖ первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 3 : 1.

В одном варианте осуществления настоящего изобретения [MIMBS]Br первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 10 : 1 до около 1 : 1. В другом варианте осуществления настоящего изобретения [MIMBS]Br первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 8 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения [MIMBS]Br первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов в диапазоне от около 6 : 1 до около 3 : 1. В еще одном варианте осуществления настоящего изобретения [MIMBS]Br первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 6 : 1. В одном варианте осуществления настоящего изобретения [MIMBS]Br первого расплавленного солевого катализатора имеет молярное соотношение с молочной кислотой, лактидом или их смесями в потоке поступающих материалов около 3 : 1.

В одном варианте осуществления настоящего изобретения первый расплавленный солевой катализатор дополнительно содержит разбавленный водный раствор HBr. В другом варианте осуществления настоящего изобретения разбавленный водный раствор HBr содержит 20 ммоль HBr.

В одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 30 : 1 до около 1 : 2. В другом варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 20 : 1 до около 2 : 3. В еще одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 10 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе около 9 : 1. В одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе около 3 : 1. В другом варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе около 6 : 1. В еще одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе около 18 : 1. В еще одном варианте осуществления настоящего изобретения второй расплавленный солевой катализатор имеет молярное соотношение с 2-BrPA во втором реакторе около 1 : 1.

В одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 30 : 1 до около 1 : 2. В другом варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 20 : 1 до около 2 : 3. В еще одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 10 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 9 : 1. В одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 3 : 1. В другом варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 6 : 1. В еще одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 18 : 1. В еще одном варианте осуществления настоящего изобретения ИЖ второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 1 : 1.

В одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 30 : 1 до около 1 : 2. В другом варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 20 : 1 до около 2 : 3. В еще одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 10 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 9 : 1. В одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 3 : 1. В другом варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 6 : 1. В еще одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 18 : 1. В еще одном варианте осуществления настоящего изобретения [PBu4]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 1 : 1.

В одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 30 : 1 до около 1 : 2. В другом варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 20 : 1 до около 2 : 3. В еще одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе в диапазоне от около 10 : 1 до около 2 : 1. В еще одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 9 : 1. В одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 3 : 1. В другом варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 6 : 1. В еще одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 18 : 1. В еще одном варианте осуществления настоящего изобретения [EMIM]Br второго расплавленного солевого катализатора имеет молярное соотношение с 2-BrPA во втором реакторе около 1 : 1.

В одном варианте осуществления настоящего изобретения первая температура реакции находится в диапазоне от около 80°C до около 160°C. В другом варианте осуществления настоящего изобретения первая температура реакции находится в диапазоне от около 100°C до около 140°C. В еще одном варианте осуществления настоящего изобретения первая температура реакции находится в диапазоне от около 100°C до около 120°C. В еще одном варианте осуществления настоящего изобретения первая температура реакции составляет около 120°C.

В одном варианте осуществления настоящего изобретения вторая температура реакции находится в диапазоне от около 80°C до около 200°C. В другом варианте осуществления настоящего изобретения вторая температура реакции находится в диапазоне от около 100°C до около 180°C. В еще одном варианте осуществления настоящего изобретения вторая температура реакции находится в диапазоне от около 140°C до около 180°C. В еще одном варианте осуществления настоящего изобретения вторая температура реакции составляет около 160°C. В одном варианте осуществления настоящего изобретения вторая температура реакции составляет около 180°C.

В одном варианте осуществления настоящего изобретения третья температура реакции находится в диапазоне от около 50°C до около 250°C. В другом варианте осуществления настоящего изобретения третья температура реакции находится в диапазоне от около 60°C до около 200°C. В еще одном варианте осуществления настоящего изобретения третья температура реакции находится в диапазоне от около 80°C до около 180°C. В еще одном варианте осуществления настоящего изобретения третья температура реакции составляет около 80°C. В одном варианте осуществления настоящего изобретения третья температура реакции составляет около 180°C.

В одном варианте осуществления настоящего изобретения первое время реакции находится в диапазоне от около 2 ч до около 10 ч. В другом варианте осуществления настоящего изобретения первое время реакции находится в диапазоне от около 3 ч до около 8 ч. В еще одном варианте осуществления настоящего изобретения первое время реакции составляет около 5 ч.

В одном варианте осуществления настоящего изобретения второе время реакции находится в диапазоне от около 1 ч до около 48 ч. В другом варианте осуществления настоящего изобретения второе время реакции находится в диапазоне от около 2 ч до около 24 ч. В еще одном варианте осуществления настоящего изобретения второе время реакции находится в диапазоне от около 3 ч до около 20 ч. В еще одном варианте осуществления настоящего изобретения второе время реакции составляет около 20 ч. В одном варианте осуществления настоящего изобретения второе время реакции составляет около 3 ч. В другом варианте осуществления настоящего изобретения второе время реакции составляет около 6 ч.

В одном варианте осуществления настоящего изобретения третье время реакции находится в диапазоне от около 0,25 ч до около 5 ч. В другом варианте осуществления настоящего изобретения третье время реакции находится в диапазоне от около 0,4 ч до около 2 ч. В еще одном варианте осуществления настоящего изобретения третье время реакции составляет около 0,5 ч. В другом варианте осуществления настоящего изобретения третье время реакции составляет около 1 ч.

Приведение потока поступающих материалов в контакт с первым расплавленным солевым катализатором можно осуществлять в вакууме, при атмосферном давлении или при давлении выше атмосферного. В одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при общем давлении по меньшей мере около 1 бар. В другом варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при общем давлении от около 250 мбар до около 2 бар. В еще одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при атмосферном давлении.

В одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при WHSV в диапазоне от около 0,02 ч-1 до около 10 ч-1. В другом варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при WHSV в диапазоне от около 0,2 ч-1 до около 2 ч-1. В еще одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при WHSV в диапазоне от около 0,3 ч-1 до около 1,4 ч-1. В еще одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при WHSV в диапазоне от около 0,3 ч-1 до около 0,4 ч-1. В одном варианте осуществления настоящего изобретения контактирование потока поступающих материалов с первым расплавленным солевым катализатором осуществляют при WHSV около 0,4 ч-1.

В одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 20 мол.%. В другом варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 30 мол.%. В еще одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 45 мол.%. В еще одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 70 мол.%. В одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом около 60 мол.%.

В одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с селективностью более около 60 мол.%. В другом варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с селективностью более около 80 мол.%. В еще одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с селективностью более около 90 мол.%. В еще одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с селективностью более около 92 мол.%. В одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с селективностью более около 95 мол.%.

В одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 30 мол.% и селективностью более около 90 мол.%. В другом варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом более около 45 мол.% и селективностью более около 92 мол.%. В еще одном варианте осуществления настоящего изобретения 2-BrPA получают в первом реакторе с выходом около 60 мол.% и селективностью более около 95 мол.%.

В одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 20 мол.%. В другом варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 30 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 45 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 70 мол.%. В одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом около 79 мол.%.

В одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с селективностью более около 60 мол.%. В другом варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с селективностью более около 80 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с селективностью более около 90 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с селективностью более около 92 мол.%. В одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с селективностью около 89 мол.%.

В одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 30 мол.% и селективностью более около 90 мол.%. В другом варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом более около 45 мол.% и селективностью более около 92 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA получают во втором реакторе с выходом около 79 мол.% и селективностью около 89 мол.%.

В одном варианте осуществления настоящего изобретения 3-BrPA и акриловую кислоту получают во втором реакторе с общим выходом более около 30 мол.%. В другом варианте осуществления настоящего изобретения 3-BrPA и акриловую кислоту получают во втором реакторе с общим выходом более около 60 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA и акриловую кислоту получают во втором реакторе с общим выходом более около 70 мол.%. В еще одном варианте осуществления настоящего изобретения 3-BrPA и акриловую кислоту получают во втором реакторе с общим выходом более около 80 мол.%. В одном варианте осуществления настоящего изобретения 3-BrPA и акриловую кислоту получают во втором реакторе с общим выходом более около 95 мол.%.

В одном варианте осуществления настоящего изобретения амин в третьем реакторе представляет собой триоктиламин (ТОА).

В одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом более около 60 мол.%. В другом варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом более около 80 мол.%. В еще одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом более около 90 мол.%. В еще одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом около 90 мол.%. В одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом около 96 мол.%.

В одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с селективностью более около 60 мол.%. В другом варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с селективностью более около 80 мол.%. В еще одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с селективностью более около 90 мол.%.

В одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом более около 60 мол.% и селективностью более около 80 мол.%. В другом варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом более около 80 мол.% и селективностью более около 90 мол.%. В еще одном варианте осуществления настоящего изобретения акриловую кислоту получают в третьем реакторе с выходом около 90 мол.% и селективностью более около 90 мол.%.

В одном варианте осуществления настоящего изобретения общий выход акриловой кислоты составляет более около 40 мол.%, а общая селективность по акриловой кислоте составляет более около 70 мол.%. В другом варианте осуществления настоящего изобретения общий выход акриловой кислоты составляет более около 60 мол.%, а общая селективность по акриловой кислоте составляет более около 90 мол.%. В еще одном варианте осуществления настоящего изобретения общий выход акриловой кислоты составляет около 43 мол.%, а общая селективность по акриловой кислоте составляет около 76 мол.%. В еще одном варианте осуществления настоящего изобретения общей выход акриловой кислоты составляет около 55 мол.%, а общая селективность по акриловой кислоте составляет около 83 мол.%.

В одном варианте осуществления настоящего изобретения пропионовую кислоту получают в виде примеси вместе с указанной акриловой кислотой, причем селективность по указанной пропионовой кислоте составляет менее около 5 мол.%. В другом варианте осуществления настоящего изобретения пропионовую кислоту получают в виде примеси вместе с указанной акриловой кислотой, причем селективность по указанной пропионовой кислоте составляет менее около 1 мол.%.

В одном варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 30 мол.%. В другом варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 40 мол.%. В еще одном варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 50 мол.%. В еще одном варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 60 мол.%. В одном варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 80 мол.%. В другом варианте осуществления настоящего изобретения общее превращение молочной кислоты, лактида или их смесей составляет более 90 мол.%.

Если степень превращения реагентов на любой стадии способа настоящего изобретения является низкой, можно осуществить рециркуляцию непрореагировавших реагентов.

В одном варианте осуществления настоящего изобретения предлагается способ получения акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при температуре реакции около 120°C и времени реакции около 5 ч для получения первого потока, содержащего 2-бромпропионовую кислоту (2-BrPA) с выходом около 60 мол.% и селективностью более 95 мол.%; (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при температуре реакции около 160°C и втором времени реакции около 20 ч для получения второго потока, содержащего 3-бромпропионовую кислоту (3-BrPA) с выходом около 79 мол.% и с селективностью около 89 мол.%, а также указанную акриловую кислоту с выходом около 3 мол.%; и (c) контактирование указанной 3-BrPA с триоктиламином (TOA) в третьем реакторе при третьей температуре реакции около 180°C и третьем времени реакции около 0,5 ч для получения третьего потока, содержащего указанную акриловую кислоту с выходом около 90 мол.% и селективностью более около 90 мол.%; причем указанный первый расплавленный солевой катализатор содержит бромид 3-метил-1-(4-бутансульфоновой кислоты) имидазолия ([MIMBS]Br); при этом указанный [MIMBS]Br имеет молярное соотношение с указанной молочной кислотой, лактидом или их смесями около 3 : 1; причем указанный расплавленный солевой катализатор дополнительно содержит 20 ммоль водного раствора HBr; при этом указанный второй расплавленный солевой катализатор содержит бромид тетрабутилфосфония ([PBu4]Br); причем указанное соединение [PBu4]Br и указанная 2-BrPA имеют молярное соотношение около 1 : 1; при этом указанная акриловая кислота указанного второго потока объединена с указанной акриловой кислотой указанного третьего потока в производственный поток указанной акриловой кислоты; причем указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты около 43 мол.% и общую селективность по акриловой кислоте около 76 мол.%.

В другом варианте осуществления настоящего изобретения предлагается способ получения акриловой кислоты. Способ включает следующие стадии: (a) контактирование потока поступающих материалов, содержащего молочную кислоту, лактид или их смеси, с первым расплавленным солевым катализатором в первом реакторе при температуре реакции около 120°C и времени реакции около 5 ч для получения первого потока, содержащего 2-бромпропионовую кислоту (2-BrPA) с выходом около 60 мол.% и селективностью более 95 мол.%; (b) контактирование указанной 2-BrPA со вторым расплавленным солевым катализатором во втором реакторе при температуре реакции около 180 °C и втором времени реакции около 3 ч для получения второго потока, содержащего 3-бромпропионовую кислоту (3-BrPA) с выходом около 52 мол.% и с селективностью около 54 мол.%, а также указанную акриловую кислоту с выходом около 45 мол.%; и (c) контактирование указанной 3-BrPA с триоктиламином (TOA) в третьем реакторе при третьей температуре реакции около 180 °C и третьем времени реакции около 0,5 ч для получения третьего потока, содержащего указанную акриловую кислоту с выходом около 90 мол.% и селективностью более около 90 мол.%; причем указанный первый расплавленный солевой катализатор содержит бромид 3-метил-1-(4-бутансульфоновой кислоты) имидазолия ([MIMBS]Br); при этом указанный [MIMBS]Br имеет молярное соотношение с указанной молочной кислотой, лактидом или их смесями около 3 : 1; причем указанный расплавленный солевой катализатор дополнительно содержит 20 ммоль водного раствора HBr; при этом указанный второй расплавленный солевой катализатор содержит бромид тетрабутилфосфония ([PBu4]Br); причем указанное соединение [PBu4]Br и указанная 2-BrPA имеют молярное соотношение около 9 : 1; при этом указанная акриловая кислота указанного второго потока объединена с указанной акриловой кислотой указанного третьего потока в производственный поток указанной акриловой кислоты; причем указанная акриловая кислота в указанном производственном потоке имеет общий выход акриловой кислоты около 55 мол.% и общую селективность по акриловой кислоте около 83 мол.%.

Поток поступающих материалов можно вводить в реактор с помощью простой трубы или через распылительные форсунки. Не имеющие ограничительного характера примеры распылительных форсунок включают веерные форсунки, работающие под давлением вихревые форсунки, форсунки с аэродинамическим распылом, пневмораспылители, ротационные форсунки и форсунки с диоксидом углерода в сверхкритическом состоянии. В одном варианте осуществления настоящего изобретения диаметр капель потока поступающих материалов составляет менее около 2 мм. В другом варианте осуществления настоящего изобретения диаметр капель потока поступающих материалов составляет менее около 500 мкм. В еще одном варианте осуществления настоящего изобретения диаметр капель потока поступающих материалов составляет менее около 200 мкм. В еще одном варианте осуществления настоящего изобретения диаметр капель потока поступающих материалов составляет менее около 100 мкм.

Поток продукта можно выводить из третьего реактора различными способами. Не имеющими ограничительного характера примерами способов вывода потока продукта из третьего реактора являются выпаривание, разбавление, вакуумная перегонка, перегонка с водяным паром и газовое отпаривание. При газовом отпаривании можно использовать инертные газы или газы-носители. Не имеющими ограничительного характера примерами отпаривающих газов являются воздух, азот, аргон, монооксид углерода, диоксид углерода и ацетальдегид. В одном варианте осуществления настоящего изобретения указанное контактирование происходит в присутствии отпаривающего газа. В другом варианте осуществления настоящего изобретения указанный отпаривающий газ выбран из группы, состоящей из воздуха, азота, аргона, монооксида углерода и их смесей.

Поток продукта, произведенного из третьего реактора, охлаждают с получением потока жидкой акриловой кислоты в качестве потока продукта. Необходимо регулировать время, необходимое для охлаждения потока акриловой кислоты, для устранения полимеризации акриловой кислоты. В одном варианте осуществления настоящего изобретения время пребывания потока продукта на стадии охлаждения составляет менее около 30 с. В другом варианте осуществления настоящего изобретения время пребывания потока продукта на стадии охлаждения составляет от около 0,1 с до около 60 с.

Поток продукта, содержащий акриловую кислоту, производные акриловой кислоты или их смеси, произведенный в соответствии с настоящим изобретением, можно очищать с применением некоторых или всех способов экстракции, высушивания, дистилляции, охлаждения, частичного плавления и декантирования, описанных в документе US20130274518A1 (включенном в данный документ посредством ссылки), для произведения сырой и ледяной акриловой кислоты. После очистки сырую и ледяную акриловую кислоту можно полимеризовать для произведения сверхвпитывающего полимера с применением способов, которые аналогичны описанным в документе US20130274697A1 (включенном в данный документ посредством ссылки).

IV. Примеры

Следующие примеры приведены для иллюстрации настоящего изобретения, но не предназначены для ограничения его объема.

В сравнительных примерах 1–12 описан одностадийный способ получения акриловой кислоты с использованием расплавленного солевого катализатора, содержащего ионную жидкость (ИЖ), причем в состав входит бромид-анион (Br-) и кислота, содержащая атом брома (Br), в отсутствие (сравнительные примеры 1 и 2) или в присутствии (сравнительные примеры 3–12) различных фосфиноксидов (PO).

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1. Синтез акриловой кислоты из лактида с расплавленным солевым катализатором [PBu4]Br и 2-BrPA и с молярным соотношением молочнокислого эквивалента (LAe), [PBu4]Br и 2-BrPA 10 : 10 : 1