Область техники

[1] Настоящее раскрытие относится к способу изготовления топливного элемента и топливному элементу.

Уровень техники

[2] Топливный элемент для устройства твердополимерного топливного элемента содержит мембранно- электродный блок (МЭБ), содержащий ионопроницаемую электролитную мембрану, каталитический слой со стороны анода (электродный слой) и каталитический слой со стороны катода (электродный слой). Электролитная мембрана размещена между каталитическим слоем со стороны анода и каталитическим слоем со стороны катода. На обеих сторонах мембранно-электродного блока сформированы газодиффузионные слои (ГДС) для обеспечения топливного газа или окислительного газа и сбора электричества, вырабатываемого за счет электрохимической реакции. Мембранно- электродный блок, на обеих сторонах которого размещены ГДС, называют мембранно-электродным блоком с газодиффузионным слоем (МЭБГС), и МЭБГС размещен между двумя сепараторами. На внешней периферии МЭБГС между двумя сепараторами размещен уплотняющий элемент для уменьшения утечки (так называемой перекрестной утечки) газа - реагента и короткого замыкания между электродами, и уплотняющий элемент соединяет два сепаратора вместе.

[3] Например, в заявке JP 2014-120249 А раскрыто устройство топливного элемента, содержащее мембранно- электродный блок с газодиффузионным слоем, уплотняющий элемент и два сепаратора. Уплотняющий элемент размещен на внешней периферии мембранно-электродного блока с газодиффузионным слоем. Мембранно-электродный блок с газодиффузионным слоем и уплотняющий элемент размещены между двумя сепараторами. Уплотняющий элемент содержит внутренний слой из термопластичной смолы и два поверхностных слоя. Два поверхностных слоя, контактирующие с двумя сепараторами, формируются на наружных слоях с обеих сторон внутреннего слоя и скрепляют вместе два сепаратора и внутренний слой. До размещения между двумя сепараторами уплотняющий элемент имеет меньшую толщину, чем толщина мембранно-электродного блока с газодиффузионным слоем до размещения между двумя сепараторами.

[4] В заявке JP 2017-103126 А раскрыт топливный элемент, содержащий мембранно-электродный блок с газодиффузионным слоем, первый и второй сепараторы, уплотняющий элемент и скрепляющую часть. Мембранно-электродный блок с газодиффузионным слоем содержит электролитную мембрану, первый каталитический слой, второй каталитический слой, первый газодиффузионный слой и второй газодиффузионный слой. Первый каталитический слой сформирован на одной поверхности электролитной мембраны. Второй каталитический слой сформирован на другой поверхности электролитной мембраны так, что область наружной кромки электролитной мембраны остается открытой. Первый газодиффузионный слой соединяют с первым каталитическим слоем. Второй газодиффузионный слой соединяют со вторым каталитическим слоем так, что область наружной кромки остается открытой. Мембранно-электродный блок с газодиффузионным слоем размещен между первым и вторым сепаратором. Уплотняющий элемент содержит основу в виде рамы из смолы, первый клеевой слой и второй клеевой слой. Первый клеевой слой скрепляет одну поверхность основы и первый сепаратор. Второй клеевой слой скрепляет другую поверхность основы и второй сепаратор. Скрепляющая часть скрепляет внутреннюю сторону наружной кромки одной поверхности основы и область наружной кромки электролитной мембраны.

Первый и второй клеевой слой отделены от скрепляющей части снаружи от электролитной мембраны в плоскостном направлении электролитной мембраны. Никакой клеевой компонент не размещен в основе, за исключением скрепляющей части, между внутренней периферийной кромкой основы и первым и вторым клеевым слоем в плоскостном направлении электролитной мембраны. Коэффициент линейного расширения основы меньше, чем линейные коэффициенты первого и второго клеевого слоя.

Список процитированных материалов

[5] Патентный документ 1: JP 2014-120249 А

Патентный документ 2: JP 2017-103126 А

Сущность изобретения

Техническая задача

[6] Как раскрыто выше, топливный элемент изготавливают посредством скрепления сепараторов с помощью уплотняющего элемента, содержащего термопластичную смолу и т.д. Термопластичная смола, которую нагревают и расплавляют, а затем остужают до затвердевания, улучшает прочность сцепления. Данная термопластичная смола, обладающая улучшенной прочностью сцепления, скрепляет сепараторы для сохранения уплотняющей способности газа, текущего в элементе. Однако в зависимости от среды использования устройства топливного элемента сепаратор может отслоиться от уплотняющего элемента, и поэтому нужна большая прочность сцепления.

[7] Таким образом, настоящее раскрытие предлагает способ изготовления топливного элемента, обеспечивающий улучшение высокой прочности сцепления сепаратора.

Решение задачи

[8] Проведя серьезные исследования, авторы изобретения обнаружили, что после нагревания термопластичной смолы при температуре плавления или выше, когда термопластичную смолу выдерживают в диапазоне температур ±10°С от температуры кристаллизации для обеспечения кристаллизации, прочность сцепления термопластичной смолы с сепаратором может быть увеличена, таким образом получают вариант осуществления изобретения.

[9] Аспекты осуществления изобретения описаны ниже.

[10] (1) Способ изготовления топливного элемента, в котором два сепаратора совместно скреплены с уплотняющим элементом. Уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя. Способ изготовления топливного элемента содержит: подготовку слоистой структуры, в которой уплотняющий элемент размещен между двумя сепараторами; нагревание слоистой структуры при температуре плавления термопластичной смолы или выше; после нагревания выдерживание слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для активизации кристаллизации термопластичной смолы; и после выдерживания дальнейшее охлаждение слоистой структуры.

(2) В способе изготовления топливного элемента по п. (1) выдерживание содержит выдерживание слоистой структуры в температурном диапазоне в течение, по меньшей мере, одной секунды.

(3) В способе изготовления топливного элемента по п. (1) или (2) выдерживание содержит выдерживание слоистой структуры в упомянутом температурном диапазоне с использованием первого холодного пресса.

(4) В способе изготовления топливного элемента согласно (3) охлаждение содержит охлаждение слоистой структуры с использованием второго холодного пресса.

(5) В способе изготовления топливного элемента по любому из пп. с (1) по (4) нагревание содержит нагревание слоистой структуры с использованием горячего пресса.

(6) В способе изготовления топливного элемента по любому из пп. с (1) по (5) кристаллизация при выдерживании формирует тонкослоистую пластинчатую структуру, полученную из кристаллического полимера на граничной поверхности между сепаратором и термопластичной смолой в направлении, близком к перпендикулярному к упомянутой граничной поверхности.

(7) В способе изготовления топливного элемента по любому из пп. с (1) по (6) кристаллический полимер содержит термопластичный полимер на основе олефинов.

(8) В способе изготовления топливного элемента по любому из пп. с (1) по (7) уплотняющий элемент дополнительно содержит внутренний слой, и клеевые слои размещены на обеих поверхностях указанного внутреннего слоя.

(9) Топливный элемент содержит мембранно-электродный блок, два сепаратора и уплотняющий элемент. Мембранно-электродный блок содержит электролитную мембрану и каталитические электроды, размещенные на обеих поверхностях электролитической мембраны. Между двумя сепараторами размещен мембранно-электродный блок. Уплотняющий элемент скрепляет два сепаратора. Уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя. Тонкослоистая пластинчатая структура, полученная из кристаллического полимера, сформирована на граничной поверхности между термопластичной смолой и сепаратором в направлении, близком к перпендикулярному к упомянутой граничной поверхности.

(10) В топливном элементе по п. (9) кристаллический полимер содержит кристаллический полимер на основе олефинов.

(11) В топливном элементе по п. (9) или (10) уплотняющий элемент дополнительно содержит внутренний слой. Клеевые слои размещены на обеих поверхностях внутреннего слоя.

Полезные эффекты изобретения

[11] Настоящее изобретение позволяет обеспечить способ изготовления топливного элемента, обеспечивающий улучшение высокой прочности сцепления сепаратора.

Краткое описание чертежей

[12]

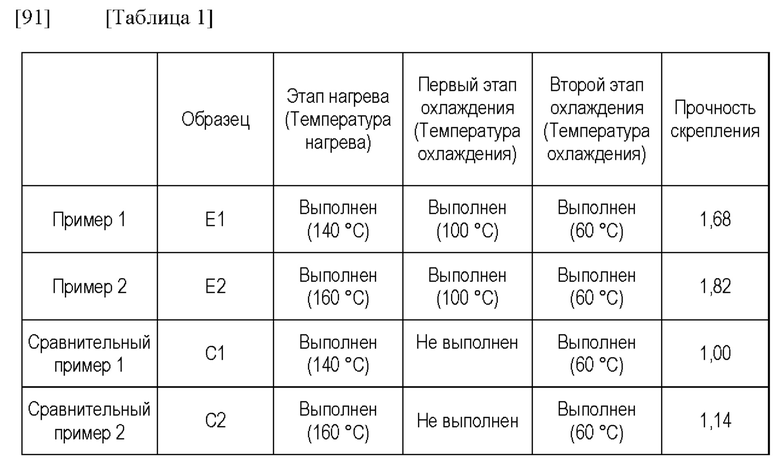

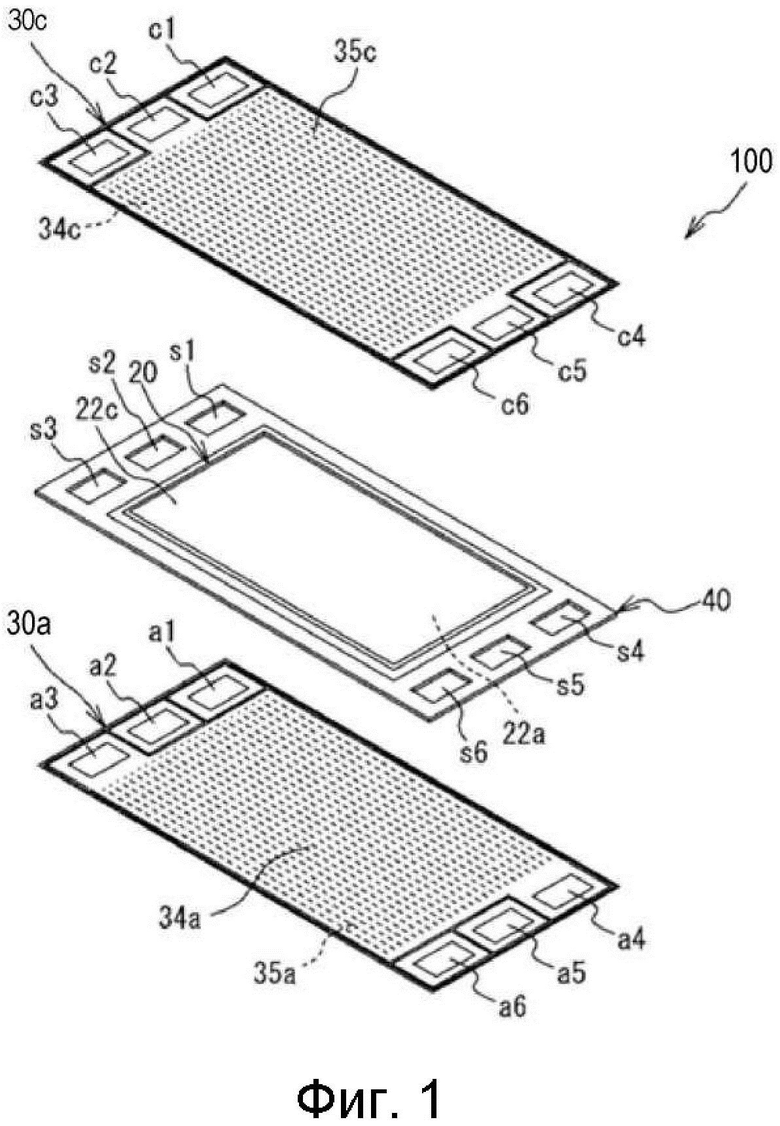

На ФИГ. 1 представлен вид в аксонометрии с пространственно разнесенными деталями одного элемента 100 в качестве топливного элемента в соответствии с вариантом осуществления;

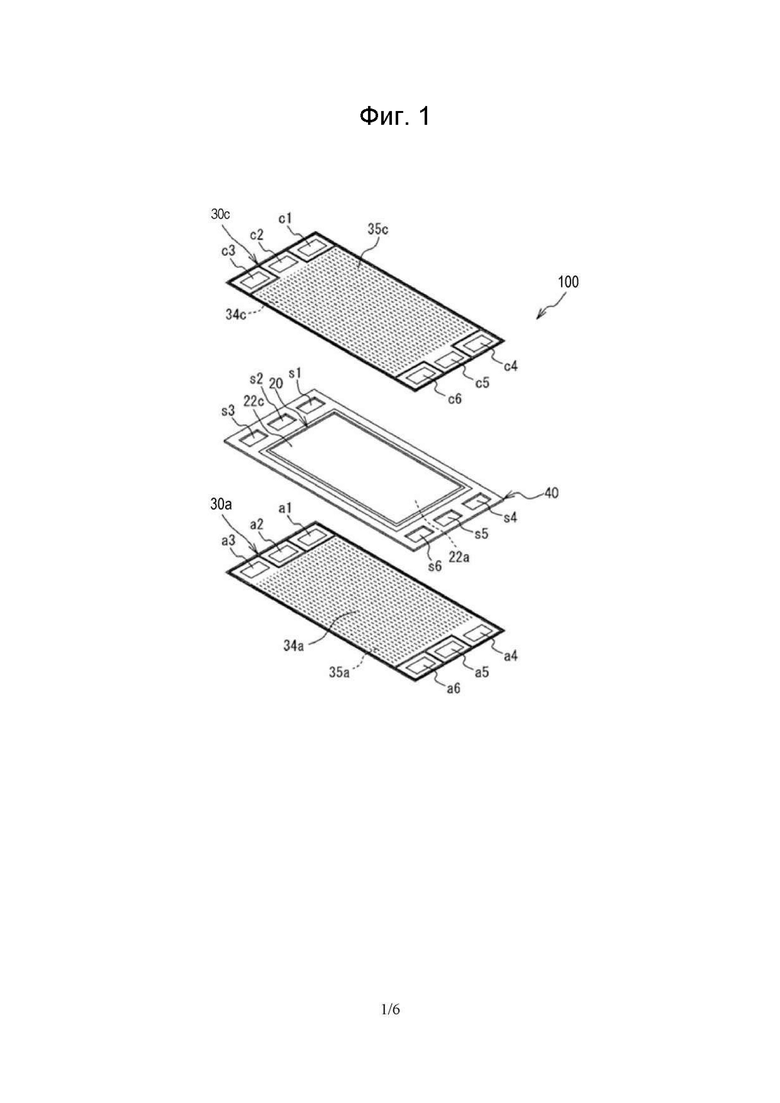

На ФИГ. 2 представлена схема в разрезе конфигурации топливного элемента в соответствии с вариантом осуществления;

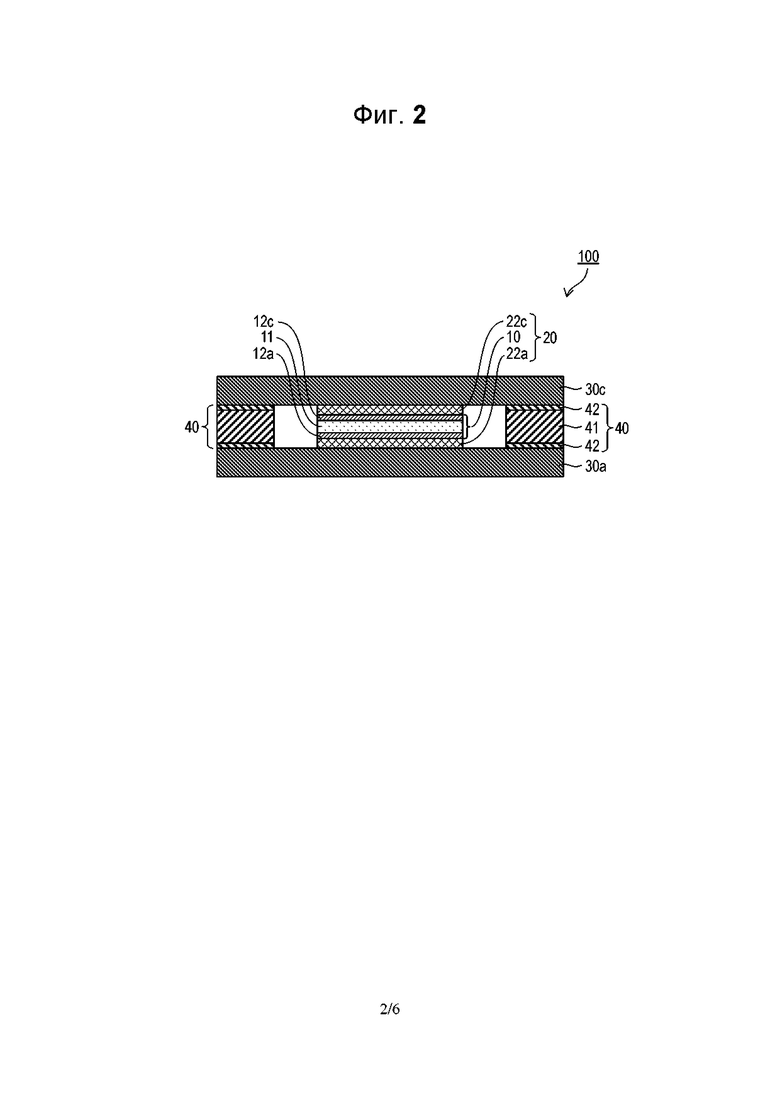

На ФИГ. 3А представлена поэтапная схема в разрезе, раскрывающая пример этапа способа изготовления топливного элемента в соответствии с вариантом осуществления;

На ФИГ. 3В представлена поэтапная схема в разрезе, раскрывающая пример этапа способа изготовления топливного элемента в соответствии с вариантом осуществления, продолжающим ФИГ. 3А;

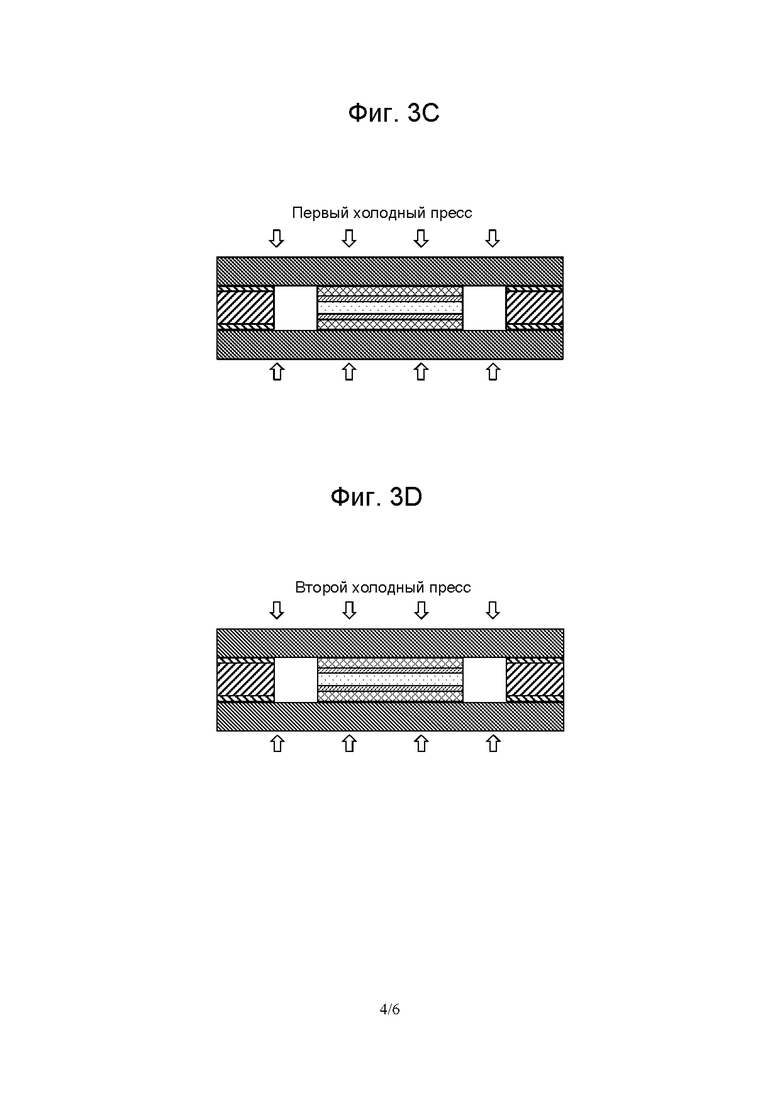

На ФИГ. 3С представлена поэтапная схема в разрезе, раскрывающая пример этапа способа изготовления топливного элемента в соответствии с вариантом осуществления, продолжающим ФИГ. 3В;

На ФИГ. 3D представлена поэтапная схема в разрезе, раскрывающая пример этапа способа изготовления топливного элемента в соответствии с вариантом осуществления, продолжающим ФИГ. 3С;

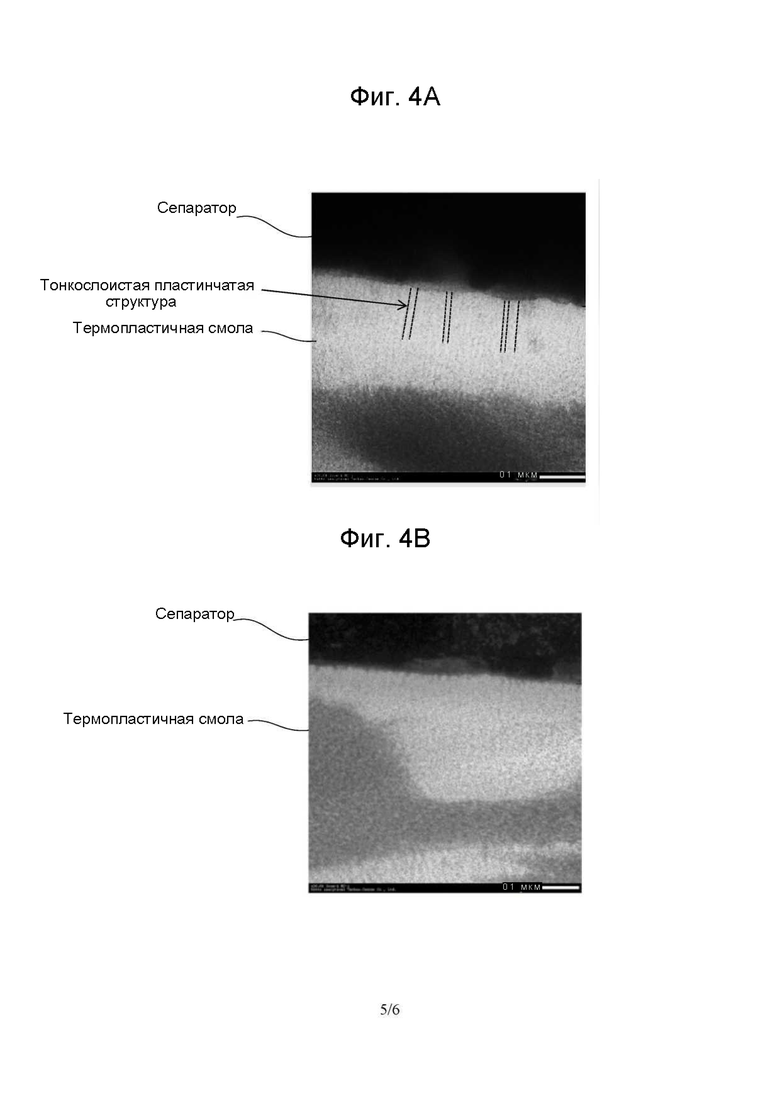

На ФИГ. 4А представлено изображение ПЭМ в разрезе образца Е1, изготовленного в Примере 1;

На ФИГ. 4В представлено изображение ПЭМ в разрезе образца С1, изготовленного в Сравнительном примере 1;

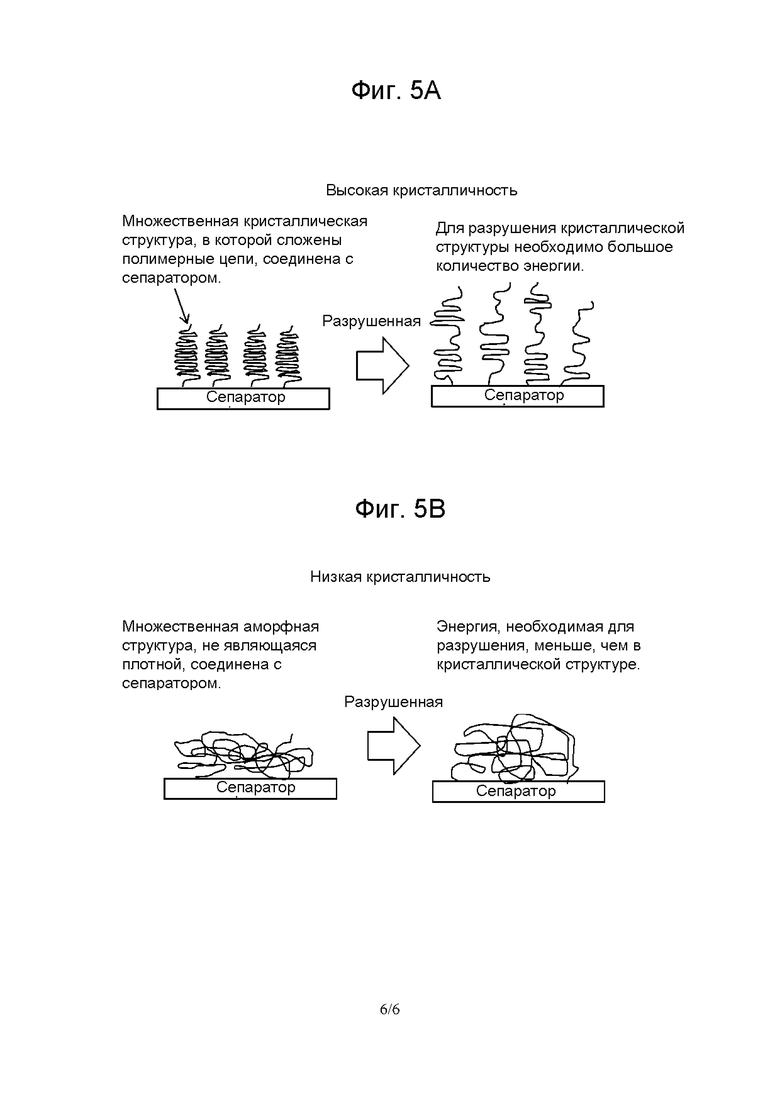

На ФИГ. 5А представлена схема, описывающая причину, почему прочность сцепления возрастает при высокой кристаллизации; и

На ФИГ. 5В представлена схема, описывающая причину, почему прочность сцепления увеличивается при высокой кристаллизации, продолжающая ФИГ. 5А.

Описание вариантов осуществления изобретения

[13] Вариант осуществления представляет собой способ изготовления топливного элемента, в котором два сепаратора скреплены уплотняющим элементом. Уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя. Способ изготовления топливного элемента содержит: подготовительный этап подготовки слоистой структуры, в которой уплотняющий элемент размещен между двумя сепараторами; этап нагревания слоистой структуры при температуре плавления термопластичной смолы или выше; после нагревательного этапа - первый этап охлаждения с выдерживанием слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для активизации кристаллизации термопластичной смолы; и после первого этапа охлаждения - второй этап охлаждения с дальнейшим охлаждением слоистой структуры.

[14] В варианте осуществления используют термопластичную смолу, содержащую кристаллический полимер в качестве материала (т.е. клеящего вещества), скрепляющего сепараторы. После того как на этапе нагрева расплавляют термопластичную смолу и заливают поверхности сепаратора термопластичной смолой, слоистую структуру выдерживают в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для активизации кристаллизации термопластичной смолы (первый этап охлаждения). В то время как на первом этапе охлаждения термопластичную смолу охлаждают из расплавленного состояния, выдерживание слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы способствует кристаллизации. После первого этапа охлаждения термопластичную смолу охлаждают далее (второй этап охлаждения) до полного затвердевания. В варианте осуществления первый этап охлаждения активизирует кристаллизацию термопластичной смолы для обеспечения улучшения прочности сцепления между термопластичной смолой в качестве клеевого слоя и сепаратором.

[15] Следующая теория представлена в качестве предположения, почему прочность скрепления возрастает при высокой кристаллизации (степени кристаллизации). Как показано на ФИГ. 5А, при высокой степени кристаллизации кристаллическая структура (тонкослоистая пластинчатая структура), в которой сложены полимерные цепи, присутствует в большом количестве в термопластичной смоле; таким образом, увеличенные части таких кристаллических структур скреплены с сепаратором. Когда сепаратор отслаивается в данном состоянии, складки кристаллических структур расширяются и разрушаются. При этом для растяжения полимера нужно большое количество энергии. Следовательно, возрастает прочность скрепления. В то же время, как показано на ФИГ. 5В, при низкой кристалличности аморфные структуры неплотно скреплены с сепаратором. Когда сепаратор отслаивается в данном состоянии, энергия, необходимая для растяжения, меньше, чем в кристаллической структуре. В соответствии с вышеуказанной причиной предполагают, что высокая кристалличность увеличивает прочность скрепления.

Следует учитывать, что данные предположения не имеют ограничительного характера для данного раскрытия.

[16] Как раскрыто выше, вариант осуществления может обеспечить способ изготовления топливного элемента, обеспечивающий проявление высокой прочности сцепления с сепаратором.

[17] Следует учитывать, что температура кристаллизации, температура плавления и температура стеклования в данном описании могут быть достигнуты посредством дифференциальной сканирующей калориметрии (ДСК). Обычно стеклование подразумевает увеличение аморфных структур. Такой переход представляет собой пик основной линии кривой ДСК. Это происходит в связи с изменением теплоемкости образца. Вязкость аморфной структуры снижается в связи с увеличением температуры, и температура достигает определенной точки (температуры кристаллизации), достаточной для кристаллизации молекул. Переход от аморфной структуры к кристаллической структуре вызывает экзотермическую реакцию, и температура кристаллизации представляет собой пик выгнутой линии. При дальнейшем увеличении температура наконец достигает температуры плавления как поглощение тепла (пик вогнутой линии). Термический анализ посредством ДСК осуществляют при условии, когда, например, температура возрастает со скоростью 30°С/минуту, измеряют пик температуры плавления (температура плавления), а затем уменьшают температуру со скоростью 100°С/минуту, таким образом измеряют точку рекристаллизации (температуру кристаллизации).

[18] Далее более подробно раскрыты компоненты варианта осуществления.

[19] [Уплотняющий элемент]

Уплотняющий элемент представляет собой элемент для предотвращения перекрестной утечки и короткого замыкания между электродами и скрепляет сепараторы. Уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя. Термопластичная смола функционирует в качестве клеящего вещества, скрепленного с поверхностью сепаратора.

[20] В варианте осуществления термопластичная смола содержит кристаллический полимер в качестве основного компонента и может содержать различные добавки (например, антиоксидант, усилитель клейкости, смягчитель, вспомогательное обрабатывающее средство и воск) в дополнение к кристаллическому полимеру. Может быть отдельно использован один вид добавки или две, или более добавок может быть использовано в комбинации. До тех пор, пока отсутствует негативное влияние на эффект от варианта осуществления, он может содержать смолу, отличную от кристаллического полимера (например, аморфный термопластичный полимер и термоотверждаемый полимер).

[21] Следует учитывать, что «содержит кристаллический полимер в качестве основного компонента» означает, что кристаллический полимер имеет наибольшее содержание среди компонентов, присутствующих в термопластичной смоле, и содержание кристаллического полимера в термопластичной смоле составляет 50 весовых % или более в некоторых вариантах осуществления.

[22] В варианте осуществления кристаллический полимер является термопластичным, и его также называют кристаллическим термопластичным полимером. Пример кристаллического полимера содержит термопластичный полимер на основе олефинов или термопластичный полимер на основе акрила. Среди данных полимеров, так как термопластичный полимер на основе олефинов обеспечивает защиту клеящей способности в течение короткого времени и обладает отличными свойствами для изготовления устройств топливных элементов, в некоторых вариантах осуществления используют термопластичный полимер на основе олефинов. Примерами термопластичного полимера на основе олефинов может служить, например, полимер на основе пропилена, содержащий в качестве основного полимеризационного компонента пропилен, например, полипропилен, полиэтилен, циклоолефин и полиметилпентен. С точки зрения таких аспектов как температура процесса и прочность сцепления термопластичный полимер на основе олефинов содержит полимер на основе пропилена в качестве основного компонента в некоторых вариантах осуществления. Следует учитывать, что «содержит полимер на основе пропилена в качестве основного компонента» означает, что содержание полимера на основе пропилена наибольшее в термопластичном полимере на основе олефинов, и содержание полимера на основе пропилена в термопластичном полимере на основе олефинов составляет 50 массовых % или более в некоторых вариантах осуществления. Может быть отдельно использован один вид кристаллического полимера, или два или более вида кристаллических полимеров может быть использовано в комбинации. С точки зрения таких аспектов, как клеящая способность, в некоторых вариантах осуществления кристаллический полимер содержит группы -ОН или группы -СООН в боковых цепях. Группа -ОН или группа -СООН может действовать, как сцепляющая функциональная группа.

[23] Кристаллический полимер (например, термопластичный полимер на основе олефинов или термопластичный полимер на основе акрила) может быть денатурирован кислотой. Например, термопластичный полимер на основе олефинов, денатурированный кислотой, обладает отличными свойствами для смачивания поверхностей металлов, смол и т.п.в качестве материалов сепаратора, обеспечивая таким образом высокую сцепляемость. Например, примерами кислоты могут быть ненасыщенная карбоновая кислота или ее производные и т.п. Может быть отдельно использован один вид кислоты, или два или более вида кислот могут быть использованы в комбинации. Ненасыщенная карбоновая кислота или ее производные содержат, например, ненасыщенную карбоновую кислоту, например, малеиновую кислоту, фумаровую кислоту, акриловую кислоту, метакриловую кислоту, тетрагидрофталевую кислоту, итаконовую кислоту, цитраконовую кислоту, кротоновую кислоту и изокротоновую кислоту, и кислотный ангидрид, например, малеиновый ангидрид, ангидрид итаконовой кислоты, цитраконовый ангидрид, малонилхлорид, малеимид, монометил малеат, диметил малеат и глицидил малеат.

[24] Органическим компонентом, присутствующим в термопластичной смоле, может быть только кристаллический полимер, один вид или два, или более видов материалов, отличных от кристаллического полимера, например, полимер, отличный от кристаллического полимера, каучук или эластомер в качестве дополнительного компонента, по необходимости.

[25] Примерами полимера, отличного от кристаллического полимера, каучука и эластомера, являющимися любым заданным дополнительным компонентом могут служить, например, полимер на основе нейлона, этиленпропиленовый каучук, полибутадиен и изопрен. Может быть отдельно использован один вид данных веществ, или два или более вещества может быть использовано в комбинации.

[26] До тех пор, пока термопластическая смола присутствует в качестве клеевого слоя, конфигурация уплотняющего элемента не имеет конкретных ограничений. В одном варианте осуществления уплотняющий элемент, например, сформирован только одним слоем термопластичной смолы. В одном варианте осуществления уплотняющий элемент, например, содержит внутренний слой в дополнение к клеевым слоям, и клеевые слои расположены на обеих поверхностях внутреннего слоя.

[27] Внутренний слой изготовлен из материала, определяющего структуру, служащую основой уплотняющего элемента. Внутренний слой обладает большей прочностью на растяжение, чем клеевой слой в некоторых вариантах осуществления. Внутренний слой тверже клеевого слоя в некоторых вариантах осуществления. Внутренний слой обладает более высокой температурой плавления, чем клеевой слой в некоторых вариантах осуществления. Внутренний слой не расплавляется на этапе нагрева в некоторых вариантах осуществления.

[28] Внутренний слой может состоять из различных видов материалов, например, термопластичной смолы или термореактивной смолы. Термопластичная смола, применяемая для внутреннего слоя, содержит, например, полиэтиленнафталат (ПЭН) и полипропилен (ПП). Материал внутреннего слоя может быть идентичным материалу клеевого слоя или отличаться от него.

[29] [Подготовительный этап]

Способ изготовления в соответствии с вариантом осуществления содержит подготовительный этап для подготовки слоистой структуры, в которой уплотняющий элемент размещен между двумя сепараторами. Так как термопластичная смола является клеевым слоем, уплотняющий элемент размещен так, что термопластичная смола находится напротив сепараторов.

[30] В то время как примеры сепараторов содержат сепараторы, изготовленные из металла, например, нержавеющей стали и титана, а также из каучука, сепараторы не ограничены данными сепараторами.

[31] [Этап нагрева]

Способ изготовления в соответствии с вариантом осуществления содержит этап нагрева для нагрева слоистой структуры при температуре плавления термопластичной смолы или выше после подготовительного этапа.

[32] При нагреве термопластичная смола расплавляется, и таким образом поверхность сепаратора заливается термопластичной смолой.

[33] В то время как средства нагрева не имеют конкретных ограничений, в некоторых вариантах осуществления используют горячий пресс. Использование горячего пресса обеспечивает нагрев, в то время как сепараторы и клеевые слои соединяются прессованием. Горячий пресс в данном описании означает пресс, используемый для нагревания, который может регулировать температуру. В то же время холодный пресс означает пресс, используемый для охлаждения, который может регулировать температуру. Фактические конфигурации горячего пресса и холодного пресса обычно идентичны.

[34] До тех пор, пока температура нагрева является температурой плавления термопластичной смолы или выше, температура нагрева не имеет конкретных ограничений. Несмотря на то, что в зависимости от вида термопластичной смолы температура нагрева находится, например, в диапазоне от 120 до 180°С. С точки зрения аспекта достаточного расплавления температура нагрева в некоторых вариантах осуществления является температурой плавления термопластичной смолы +10°С или более. С точки зрения аспекта предотвращения разложения и т.п.температура нагрева в некоторых вариантах осуществления является температурой плавления термопластичной смолы +30°С или менее.

[35] До тех пор, пока термопластичная смола расплавляется, период нагрева не имеет конкретных ограничений. Период нагрева составляет, например, три секунды или более. В некоторых вариантах осуществления период нагрева составляет пять секунд или более и 30 секунд или менее.

[36] [Первый этап охлаждения]

Способ изготовления в соответствии с вариантом осуществления содержит первый этап охлаждения после этапа нагрева. На первом этапе охлаждения слоистую структуру выдерживают в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для обеспечения кристаллизации термопластичной смолы.

[37] Выдерживание слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы на первом этапе охлаждения позволяет активизировать кристаллизацию термопластичной смолы. По вышеуказанной причине с ростом кристалличности термопластичной смолы возрастает энергия, необходимая для отслоения сепаратора; таким образом, возрастает прочность сцепления.

[38] В некоторых вариантах осуществления при кристаллизации на первом этапе охлаждения формируется тонкослоистая пластинчатая структура, полученная из кристаллического полимера на граничной поверхности между сепаратором и термопластичной смолой в направлении, близком к перпендикулярному к граничной поверхности. Тонкослоистая пластинчатая структура, сформированная на граничной поверхности, увеличивает прочность сцепления. Предполагается, что это происходит в связи с тем, что формирование тонкослоистой пластинчатой структуры на граничной поверхности увеличивает точки сцепления с сепаратором. Следует учитывать, что данное предположение не имеет ограничительного характера для данного раскрытия. Тонкослоистая пластинчатая структура, полученная из кристаллического полимера, формируемого перпендикулярно граничной поверхности, в некоторых вариантах осуществления формируется в диапазоне 40% или более относительно граничной поверхности, имеющей постоянную длину (например, от 200 до 1000 нм) на поверхностях поперечного сечения сепаратора, и в некоторых вариантах осуществления термопластичная смола (например, изображение ПЭМ в разрезе) формируется в диапазоне 50% или более и в некоторых вариантах осуществления - в диапазоне 60% или более. Доля формирования тонкослоистой пластинчатой структуры относительно граничной поверхности может быть рассчитана, как среднее значение доли формирования на множестве поверхностей поперечного сечения (например, в некоторых вариантах осуществления на трех или более и пяти или более). В частности, например, доля формирования (среднее значение для трех поверхностей поперечного сечения) тонкослоистой пластинчатой структуры относительно граничной поверхности, имеющей постоянную длину (250 нм) на изображениях ПЭМ в разрезе сепаратора и термопластичной смолы составляет 40% или более (100 нм или более). Тонкослоистую пластинчатую структуру можно наблюдать в виде полосок, отображаемых ПЭМ. Таким образом, когда полоски, отображающие тонкослоистую пластинчатую структуру, сформированы в направлении, близком к перпендикулярному к граничной поверхности на изображении ПЭМ в разрезе, перпендикулярной плоскостному направлению слоистой структуры, тонкослоистая пластинчатая структура формируется в направлении, близком к перпендикулярному к граничной поверхности.

[39] В некоторых вариантах осуществления на первом этапе охлаждения слоистую структуру выдерживают в упомянутом температурном диапазоне с использованием холодного пресса. Использование холодного пресса обеспечивает охлаждение, в то время как сепараторы и уплотняющий элемент скрепляют прессованием, а также обеспечивает эффективное выдерживание уплотняющего элемента в заранее установленном температурном диапазоне.

[40] В некоторых вариантах осуществления на первом этапе охлаждения слоистую структуру выдерживают в температурном диапазоне в течение, по меньшей мере, одной секунды, и в некоторых вариантах осуществления слоистую структуру выдерживают в температурном диапазоне в течение, по меньшей мере, трех секунд. В некоторых вариантах осуществления период охлаждения составляет одну секунду или более, в некоторых вариантах осуществления - три секунды или более, в некоторых вариантах осуществления - пять секунд или более и в некоторых вариантах осуществления - десять секунд или более. Период охлаждения в одну секунду или более обеспечивает дальнейшее эффективное усиление кристаллизации. В некоторых вариантах осуществления период охлаждения составляет 60 секунд или менее, в некоторых вариантах осуществления - 40 секунд или менее и в некоторых вариантах осуществления - 20 секунд или менее. Период охлаждения 60 секунд или менее обеспечивает сокращение периода, необходимого для данного этапа.

[41] В некоторых вариантах осуществления на первом этапе охлаждения слоистую структуру выдерживают в температурном диапазоне ±5°С от температуры кристаллизации термопластичной смолы.

[42] [Второй этап охлаждения]

Способ изготовления в соответствии с вариантом осуществления содержит второй этап охлаждения, на котором далее охлаждают слоистую структуру после первого этапа охлаждения. На втором этапе охлаждения термопластичная смола полностью затвердевает, и температура слоистой структуры снижается до температуры, при которой производственный работник может взять слоистую структуру руками.

[43] В некоторых вариантах осуществления на втором этапе охлаждения используют холодный пресс. Использование холодного пресса обеспечивает охлаждение, в то время как сепараторы и уплотняющий элемент скрепляют прессованием, а также обеспечивает эффективное охлаждение уплотняющего элемента. На втором этапе охлаждения слоистую структуру могут просто оставить (например, слоистую структуру оставляют при комнатной температуре).

[44] В некоторых вариантах осуществления период охлаждения на втором этапе охлаждения не имеет конкретных ограничений, в некоторых вариантах осуществления период охлаждения составляет три секунды или более, в некоторых вариантах осуществления - пять секунд или более и в некоторых вариантах осуществления - десять секунд или более. В некоторых вариантах осуществления период охлаждения составляет 60 секунд или менее, в некоторых вариантах осуществления - 40 секунд, или менее и в некоторых вариантах осуществления - 20 секунд или менее.

[45] Температура охлаждения на втором этапе охлаждения не имеет конкретных ограничений, например, температура охлаждения составляет 60°С или менее, в некоторых вариантах осуществления диапазон температуры составляет от 10 до 60°С, и в некоторых вариантах осуществления диапазон температуры составляет от 20 до 50°С.

[46] [Топливный элемент]

Ниже раскрыт конкретный вариант осуществления топливного элемента со ссылкой на чертежи.

[47] На ФИГ. 1 представлен вид в аксонометрии с пространственно разнесенными деталями одного элемента 100, являющегося топливным элементом. Устройства топливных элементов имеют структуру из уложенных стопой множества единичных элементов 100. Такое устройство топливного элемента является твердополимерным топливным элементом, в который подают топливный газ (например, водород) и окислительный газ (например, кислород) в качестве газа - реагента для вырабатывания электричества. Один элемент 100 содержит мембранно- электродный блок 20 с газодиффузионным слоем (МЭБГС), сепаратор 30а на стороне анода и сепаратор 30с на стороне катода (далее - «сепараторы») между которыми расположен МЭБГС 20. МЭБГС 20 имеет газодиффузионный слой 22а на стороне анода и газодиффузионный слой 22 с на стороне катода (далее - «диффузионные слои»). Изолирующий уплотняющий элемент 40, имеющий форму близкую к раме, который будет раскрыт ниже, предусмотрен в области наружной кромки МЭБГС 20.

[48] Отверстия с a1 по а3 выполнены на одной стороне из двух коротких сторон сепаратора 30а на стороне анода, и отверстия с а4 по а6 выполнены на другой стороне. Аналогично, отверстия с c1 по с3 выполнены на одной стороне из двух коротких сторон сепаратора 30 с на стороне катода, и отверстия с с4 по с6 выполнены на другой стороне. Отверстия с s1 по s3 выполнены на одной стороне из двух коротких сторон уплотняющего элемента 40, и отверстия с s4 по s6 выполнены на другой стороне. Отверстия a1, s1 и c1 связаны друг с другом и определяют входной катодный коллектор. Аналогично, отверстия а2, s2 и с2 определяют выпускной коллектор холодильного агента, отверстия а3, s3 и с3 определяют анодный выпускной коллектор, отверстия а4, s4 и с4 определяют анодный впускной коллектор, отверстия а5, s5 и с5 определяют впускной коллектор холодильного агента и отверстия а6, s6 и с6 определяют катодный выпускной коллектор.

[49] На поверхности сепаратора 30а на стороне анода, противоположного МЭБГС 20, анодный впускной коллектор и анодный выпускной коллектор связаны друг с другом, образуя таким образом анодный канал 34а, по которому течет топливный газ. На поверхности сепаратора 30с на стороне катода, противоположного МЭБГС 20, катодный впускной коллектор и катодный выпускной коллектор связаны друг с другом, образуя таким образом катодный канал 34с, по которому течет окислительный газ. На поверхности сепаратора 30а на стороне анода на стороне, противоположной анодному каналу 34а, и на поверхности сепаратора 30с на стороне катода на стороне, противоположной катодному каналу 34с, впускной коллектор холодильного агента и выпускной коллектор холодильного агента связаны друг с другом, образуя таким образом каналы 35а и 35с холодильного агента, соответственно, по которым течет холодильный агент.

[50] Далее на ФИГ. 2 представлена схема в разрезе конфигурации топливного элемента. Такой топливный элемент 100 является устройством твердополимерного топливного элемента, на который подают топливный газ (например, водород) и окислительный газ (например, кислород) в качестве газа - реагента для вырабатывания электричества. Устройство топливного элемента обычно имеет слоистую структуру, в которой уложено стопой множество топливных элементов 100.

[51] Топливный элемент 100 содержит мембранно - электродный блок 20 с газодиффузионным слоем (МЭБГС) 20, уплотняющий элемент 40 и сепаратор 30а на стороне анода и сепаратор 30с на стороне катода. МЭБГС 20 содержит мембранно-электродный блок (МЭБ) 10, имеющий одну поверхность, на которой размещен газодиффузионный слой 22а со стороны анода, и другую поверхность, на которой размещен газодиффузионный слой 22с со стороны катода. Уплотняющий элемент 40 размещен на внешней периферийной части МЭБГС 20. МЭБГС 20 и уплотняющий элемент 40 размещены между сепаратором 30а на стороне анода и сепаратором 30с на стороне катода. Если не различаются особым образом, сепаратор 30а на стороне анода и сепаратора 30с на стороне катода также просто обозначены как «сепараторы 30».

[52] МЭБ 10 представляет собой вырабатывающий электричество блок, содержащий каталитический слой 12а на стороне анода и каталитический слой 12с на стороне катода, на котором с обеих сторон электролитной мембраны 11 предусмотрены катализаторы для обеспечения реакции топливного элемента. Электролитная мембрана 11 представляет собой тонкую мембрану из твердого полимера, демонстрирующую удовлетворительную протонную проводимость во влажном состоянии. Электролитная мембрана 11 может быть выполнена из ионообменной мембраны на основе фтора, например, Nafion (зарегистрированная торговая марка). Каталитический слой 12а на стороне анода и каталитический слой 12с на стороне катода, например, могут быть выполнены посредством нанесения на электролитическую мембрану 11 каталитических чернил, содержащих углеродный носитель, содержащий, например, платину (Pt) и ионосодержащий полимер с протонной проводимостью.

[53] МЭБГС 20 содержит газодиффузионный слой 22а на стороне анода на стороне поверхности МЭБ 10, на которой размещен каталитический слой 12а на стороне анода, и газодиффузионный слой 22с на стороне катода на стороне поверхности МЭБ 10, на которой размещен каталитический слой 12с на стороне катода. Газодиффузионный слой 22а на стороне анода и газодиффузионный слой 22с на стороне катода выполнены из материалов, обладающих газопроницаемостью и проводящими свойствами. Такими материалами могут быть, например, копировальная бумага, углеродная ткань и бумага, изготовленная из волокна нержавеющей стали.

[54] МЭБГС 20 и уплотняющий элемент 40 размещены между двумя сепараторами 30. В качестве сепаратора 30 используют элемент, обладающий свойством отсечения газа и электронной проводимостью. В одном варианте осуществления сепаратор 30 изготовлен из прессованной нержавеющей стали. Сепаратор 30 может также быть выполнен, например, тонколистовым элементом, изготовленным из металла, такого как титан, титановый сплав и нержавеющая сталь, а также элементом из углерода, например, плотного углерода.

[55] Уплотняющий элемент 40 представляет собой элемент для предотвращения перекрестной утечки и короткого замыкания между электродами. В одном варианте осуществления уплотняющий элемент 40 имеет трехслойную структуру, содержащую клеевые слои 42 на обеих поверхностях внутреннего слоя 41.

[56] Внутренний слой 41 выполнен из материала, определяющего структуру, служащую основой уплотняющего элемента 40. В некоторых вариантах осуществления при температуре, при которой уплотняющий элемент 40 подвергают воздействию среды применения устройства топливного элемента и температуры формирования ячейки (температуры, при которой формируются топливные ячейки), величина деформации внутреннего слоя 41 при приложении постоянной нагрузки меньше, чем для клеевого слоя 42. Соответственно, в некоторых вариантах осуществления внутренний слой обладает большей прочностью на растяжение, чем клеевой слой. Для скрепления внутреннего слоя 41 и сепаратора 30 и защиты уплотнительных свойств, клеевой слой 42 обладает свойством высокой клейкости. Клеевой слой 42 обладает более низкой температурой плавления, чем внутренний слой 41 в некоторых вариантах осуществления.

[57] Внутренний слой 41 может формироваться из различных видов материалов, например, термопластичной смолы или термореактивной смолы. Термопластичная смола, применяемая для внутреннего слоя 41, содержит, например, полиэтиленнафталат (ПЭН) и полипропилен (ПП). В некоторых вариантах осуществления внутренний слой 41 тверже, чем два клеевых слоя 42, и в некоторых вариантах осуществления, в частности, тверже, чем клеевые слои 42 при температуре формирования элемента.

[58] В качестве клеевого слоя 42 используют термопластичную смолу, содержащую кристаллический полимер.

[59] Несмотря на то, что иллюстрация не представлена на чертеже, канал топливного газа и канал окислительного газа сформированы между газодиффузионным слоем 22а на стороне анода и сепаратором 30а на стороне анода и между газодиффузионным слоем 22с на стороне катода и сепаратором 30с на стороне катода, соответственно. Канал топливного газа, например, является каналом для газообразного водорода, а канал окислительного газа является, например, каналом для газообразного кислорода.

[60] На ФИГ. 3A-3D представлена поэтапная схема в разрезе, раскрывающая поэтапный пример способа изготовления топливного элемента в соответствии с вариантом осуществления.

[61] Сначала, как показано на ФИГ. 3А, подготавливают слоистую структуру, содержащую МЭБГС 20, уплотняющий элемент 40, сепаратор 30а на стороне анода и сепаратор 30с на стороне катода (подготовительный этап). МЭБГС 20 содержит, например, газодиффузионный слой 22с на стороне катода на поверхности каталитического слоя 12с на стороне катода МЭБ 10, и содержит газодиффузионный слой 22а на стороне анода на поверхности каталитического слоя 12а на стороне анода. Уплотняющий элемент 40 содержит внутренний слой 41 и два клеевых слоя 42. Уплотняющий элемент 40 размещен между двумя сепараторами 30 и на внешней периферии МЭБГС 20.

[62] Затем, как показано на ФИГ. 3В, осуществляют термокомпрессионное соединение сепараторов 30 с использованием горячего пресса.

[63] Горячий пресс содержит две прессующие части. Температуру прессующей части регулируют до температуры плавления термопластичной смолы или выше при помощи температурного регулятора. Слоистую структуру помещают на одну прессующую часть, и слоистую структуру прижимают сверху другой прессующей частью. В это время сепараторы 30 вдавливают в уплотняющий элемент 40 с давлением в такой степени, чтобы не чрезмерно деформировать внутренний слой 41. Горячий пресс расплавляет термопластичную смолу, и термопластичная смола заливает поверхности сепаратора.

[64] Температура нагрева представляет собой температуру плавления или выше термопластичной смолы и находится, например, в диапазоне от 120 до 180°С.

[65] Период выдерживания (период горячего прессования) на этапе нагрева составляет, например, три секунды или более, в некоторых вариантах осуществления - пять секунд или более и в некоторых вариантах осуществления - десять секунд или более. В некоторых вариантах осуществления период выдерживания составляет 60 секунд или менее и 30 секунд или менее.

[66] Затем, как показано на ФИГ. 3С, в то время как сепараторы 30 и уплотняющий элемент 40 скрепляют прессованием при помощи первого холодного пресса, слоистую структуру выдерживают в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы (первый этап охлаждения). Первый этап охлаждения обеспечивает кристаллизацию термопластичной смолы. Использование холодного пресса обеспечивает охлаждение, в то время как сепараторы и уплотняющий элемент соединяют прессованием, а также обеспечивает эффективное выдерживание уплотняющего элемента в заранее установленном температурном диапазоне.

[67] Холодный пресс содержит две прессующие части. Температуру прессующих частей регулируют в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы при помощи температурного регулятора. Слоистую структуру помещают на одну прессующую часть, и слоистую структуру прижимают другой прессующей частью. В это время сепараторы 30 вдавливают в уплотняющий элемент 40 с давлением в такой степени, чтобы не чрезмерно деформировать внутренний слой 41. Данный холодный пресс охлаждает термопластичную смолу, таким образом способствуя кристаллизации.

[68] В некоторых вариантах осуществления период выдерживания (период холодного прессования) на первом этапе охлаждения составляет одну секунду или более, в некоторых вариантах осуществления - три секунды или более, в некоторых вариантах осуществления - пять секунд или более и в некоторых вариантах осуществления - десять секунд или более. В некоторых вариантах осуществления период выдерживания составляет 60 секунд или менее, в некоторых вариантах осуществления - 40 секунд или менее и в некоторых вариантах осуществления - 20 секунд или менее.

[69] В некоторых вариантах осуществления температура выдерживания (температура холодного пресса) на первом этапе охлаждения находится в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы, и в температурном диапазоне ±5°С от температуры кристаллизации термопластичной смолы.

[70] В одном варианте осуществления при кристаллизации на первом этапе охлаждения формируется тонкослоистая пластинчатая структура, полученная из кристаллического полимера на граничной поверхности между сепаратором и термопластичной смолой в направлении, близком к перпендикулярному к граничной поверхности. Так как в некоторых вариантах осуществления тонкослоистая пластинчатая структура сформирована на граничной поверхности, прочность скрепления возрастает.

[71] Затем, как показано на ФИГ. 3D, в то время как сепараторы 30 и уплотняющий элемент 40 скрепляют прессованием при помощи второго холодного пресса, слоистую структуру охлаждают далее (второй этап охлаждения). Термопластичная смола полностью затвердевает на втором этапе охлаждения. Использование холодного пресса обеспечивает охлаждение, в то время как сепараторы и уплотняющий элемент скрепляют прессованием, а также обеспечивает эффективное снижение температуры уплотняющего элемента.

[72] В некоторых вариантах осуществления период выдерживания (период холодного прессования) на втором этапе охлаждения составляет три секунды или более, в некоторых вариантах осуществления - пять секунд или более и в некоторых вариантах осуществления - десять секунд или более. В некоторых вариантах осуществления период выдерживания составляет 60 секунд или менее, в некоторых вариантах осуществления - 40 секунд или менее и в некоторых вариантах осуществления - 20 секунд или менее.

[73] Температура выдерживания на втором этапе охлаждения составляет, например, 60°С или менее, в некоторых вариантах осуществления диапазон температуры составляет от 10 до 60°С, и в некоторых вариантах осуществления диапазон температуры составляет от 20 до 50°С.

[74] Топливный элемент может быть изготовлен посредством вышеуказанных этапов.

[75] Кроме того, устройства топливных элементов (батарея топливных элементов) изготавливают посредством таких этапов, как скрепление прокладок с сепараторами 30 и укладка в стопу множества элементов после второго этапа охлаждения.

[76] Излишне говорить, что настоящее изобретение не ограничено каким-либо образом вышеуказанными вариантами осуществления, и может быть осуществлено в различных видах аспектов, если эти виды аспектов входят в технический объем настоящего описания.

[Примеры]

[77] Несмотря на то, что в следующих примерах вариант осуществления раскрыт более подробно, вариант осуществления не ограничен следующими примерами.

[78] [Пример 1]

Был подготовлен уплотняющий элемент, выполненный из одного слоя термопластичной смолы (содержащей в качестве основного компонента термопластичный полимер на основе олефинов (полипропилен)). В результате измерений температуры кристаллизации и точки плавления термопластичной смолы посредством ДСК была получена температура кристаллизации 105°С и точка плавления 140°С.

[79] Затем на уплотняющем элементе были проведены испытания на Т-отслаивание и была измерена прочность сцепления. Прочность сцепления была измерена во время испытаний на Т-отслаивание следующим образом.

[80] Сначала были подготовлены титановые пластины в форме полос (ширина: 10 мм), поверхности титановых пластин были обезжирены.

[81] Затем уплотняющий элемент был помещен между титановыми пластинами для подготовки слоистой структуры.

[82] Затем слоистую структуру нагревали в течение десяти секунд с использованием горячего пресса, имеющего две прессующие части с установленной температурой 140°С, при этом сжимая прессующими частями (этап нагрева).

[83] Затем слоистую структуру охлаждали в течение пяти секунд с использованием первого холодного пресса, имеющего две прессующие части с установленной температурой 100°С, при этом сжимая прессующими частями (первый этап охлаждения).

[84] Затем слоистую структуру охлаждали в течение пяти секунд с использованием второго холодного пресса, имеющего две прессующие части с установленной температурой 60°С, при этом сжимая прессующими частями (второй этап охлаждения).

[85] Таким образом, был изготовлен образец Е1, предусмотренный для испытаний на Т-отслаивание.

[86] Затем концевые участки двух титановых пластин в образце Е1 были установлены в два соответствующих зажимных устройства на приборе для испытаний на растяжение. Затем слоистая структура, установленная в зажимные устройства, была помещена в теплую воду (95°С). Два соответствующих зажимных устройства тянули в направлениях, противоположных друг другу, для отслаивания титановых пластин от уплотняющего элемента, и была определена прочность скрепления (прочность на Т-отслаивание) образца Е1.

[87] [Пример 2]

Образец Е2 был изготовлен способом, аналогичным Примеру 1, за исключением того, что горячий пресс был установлен на температуру 160°С. Кроме того, прочность скрепления образца Е2 была определена тем же способом, что и в Примере 1.

[88] [Сравнительный пример 1]

Образец С1 был изготовлен способом, аналогичным Примеру 1, за исключением того, что второй этап охлаждения выполняли после этапа нагрева без первого этапа охлаждения. Кроме того, прочность скрепления образца С1 была определена тем же способом, что и в Примере 1.

[89] [Сравнительный пример 2]

Образец С2 был изготовлен способом, аналогичным Примеру 2, за исключением того, что второй этап охлаждения выполняли после этапа нагрева без первого этапа охлаждения. Кроме того, прочность скрепления образца С2 была определена тем же способом, что и в Примере 1.

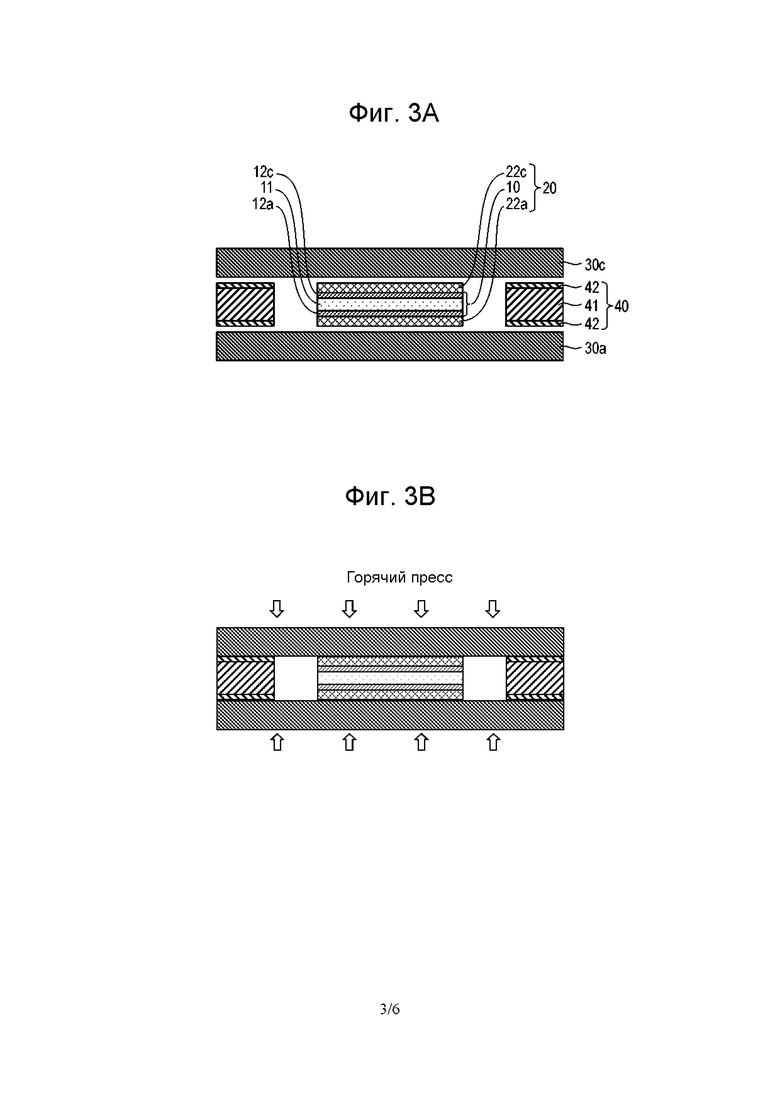

[90] [Результаты]

В Таблице 1 представлены результаты (относительные значения) прочностей скрепления образцов El, Е2 и С2 при прочности скрепления образца С1, определенной как эталонная величина (1,00).

«Выполнен» означает выполнение этапа, а «Не выполнен» означает невыполнение этапа.

[92] Из Таблицы 1 видно, что Образцы 1 и 2 достигли высокой прочности скрепления.

[93] На ФИГ. 4А (образец Е1) и ФИГ. 4В (образец С1) показаны изображения ПЭМ в разрезе, на которых ПЭМ сфотографированы зоны титановых пластин с клеевыми слоями образца Е1 и образца С1. Исходя из изображения ПЭМ (образец Е1) на ФИГ. 4А можно подтвердить, что на граничной поверхности сформированы полосы, обозначающие тонкослоистую пластинчатую структуру. В то же время, полосы, обозначающие

тонкослоистую пластинчатую структуру, не были подтверждены на граничной поверхности на изображении ПЭМ (образец С1) на ФИГ. 4В.

[94] Несмотря на подробное раскрытие варианта осуществления изобретения, конкретная конфигурация не ограничена вариантом осуществления. Изменения в конструкции в объеме, не выходящем за пределы сущности настоящего изобретения, включены в настоящее изобретение.

Перечень ссылочных позиций

[95]

от а 1 до 6 Отверстие

от с 1 до 6 Отверстие

от s 1 до 6 Отверстие

10 Мембранно-электродный блок

11 Электролитная мембрана

12а Каталитический слой на стороне анода

12с Каталитический слой на стороне катода

20 Мембранно-электродный блок с газодиффузионным слоем МЭБГС

22а Газодиффузионный слой на стороне анода

22с Газодиффузионный слой на стороне катода

30а Сепаратор на стороне анода

30с Сепаратор на стороне катода

34а Анодный канал

34с Катодный канал

35а Канал для холодильного агента

35с Канал для холодильного агента

40 Уплотняющий элемент

41 Внутренний слой

42 Клеевой слой

100 Топливный элемент (единичный элемент)

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2743099C1 |

| ЯЧЕЙКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2739419C1 |

| ЯЧЕЙКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2740133C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2474930C2 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ МОДУЛЬ И ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С ПОВЫШЕННОЙ МОЩНОСТЬЮ | 2007 |

|

RU2411616C2 |

| УЗЕЛ ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2378743C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2020 |

|

RU2730910C1 |

| БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СИСТЕМА ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2296393C2 |

| ГАЗОДИФФУЗИОННЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2465692C1 |

| ГАЗООТДЕЛИТЕЛЬ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 1999 |

|

RU2199800C2 |

Изобретение относится к способу изготовления топливного элемента и к топливному элементу. Согласно изобретению в способе изготовления топливного элемента два сепаратора взаимно скреплены с уплотняющим элементом. Уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя. Способ изготовления топливного элемента содержит: подготовку слоистой структуры, в которой уплотняющий элемент размещен между двумя сепараторами; нагревание слоистой структуры при температуре плавления термопластичной смолы или выше; после нагревания выдерживание слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для активизации кристаллизации термопластичной смолы и после выдерживания дальнейшее охлаждение слоистой структуры. Техническим результатом является улучшение прочности скрепления сепаратора. 2 н. и 9 з.п. ф-лы, 10 ил., 4 пр., 1 табл.

1. Способ изготовления топливного элемента, в котором два сепаратора совместно скреплены с уплотняющим элементом, упомянутый уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя, способ изготовления топливного элемента, содержащий:

подготовку слоистой структуры, в которой уплотняющий элемент размещен между двумя сепараторами;

нагревание слоистой структуры при температуре плавления термопластичной смолы или выше;

после нагревания выдерживание слоистой структуры в температурном диапазоне ±10°С от температуры кристаллизации термопластичной смолы для активизации кристаллизации термопластичной смолы и

после выдерживания дальнейшее охлаждение слоистой структуры.

2. Способ изготовления топливного элемента по п. 1,

в котором выдерживание содержит выдерживание слоистой структуры в упомянутом температурном диапазоне в течение по меньшей мере одной секунды.

3. Способ изготовления топливного элемента по п. 1 или 2,

в котором выдерживание содержит выдерживание слоистой структуры в упомянутом температурном диапазоне с использованием первого холодного пресса.

4. Способ изготовления топливного элемента по п. 3,

в котором охлаждение содержит охлаждение слоистой структуры с использованием второго холодного пресса.

5. Способ изготовления топливного элемента по любому из пп. 1-4,

в котором нагревание содержит нагревание слоистой структуры с использованием горячего пресса.

6. Способ изготовления топливного элемента по любому из пп. 1-5,

в котором кристаллизация при выдерживании формирует тонкослоистую пластинчатую структуру, полученную из кристаллического полимера на граничной поверхности между сепаратором и термопластичной смолой в направлении, близком к перпендикулярному к упомянутой граничной поверхности.

7. Способ изготовления топливного элемента по любому из пп. 1-6,

в котором кристаллический полимер содержит термопластичный полимер на основе олефинов.

8. Способ изготовления топливного элемента по любому из пп. 1-7,

в котором уплотняющий элемент дополнительно содержит внутренний слой и клеевые слои размещены на обеих поверхностях указанного внутреннего слоя.

9. Топливный элемент, содержащий:

мембранно-электродный блок, содержащий электролитную мембрану и каталитические электроды, размещенные на обеих поверхностях электролитической мембраны;

два сепаратора, между которыми размещен упомянутый мембранно-электродный блок; и

уплотняющий элемент, скрепляющий упомянутые два сепаратора,

причем уплотняющий элемент содержит термопластичную смолу, содержащую кристаллический полимер в качестве клеевого слоя, и

при этом тонкослоистая пластинчатая структура, полученная из кристаллического полимера, сформирована на граничной поверхности между термопластичной смолой и сепаратором в направлении, близком к перпендикулярному к упомянутой граничной поверхности.

10. Топливный элемент по п. 9,

в котором упомянутый кристаллический полимер содержит кристаллический полимер на основе олефинов.

11. Топливный элемент по п. 9 или 10,

в котором упомянутый уплотняющий элемент дополнительно содержит внутренний слой и клеевые слои размещены на обеих поверхностях указанного внутреннего слоя.

| JP 2014120249 A, 30.06.2014 | |||

| JP 2017103126 A, 08.06.2017 | |||

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И БАТАРЕЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2496186C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2474930C2 |

| US 20030203271 A1, 30.10.2003. | |||

Авторы

Даты

2020-02-19—Публикация

2019-07-18—Подача