Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к замку для доставляемого воздухом груза, размещенного на борту летательного аппарата, в частности, для запирания поддонов, находящихся на борту летательного аппарата, позволяющий доставлять их на парашюте, сбрасывать под действием силы тяжести или осуществлять выгрузку в боевых условиях. Настоящее изобретение дополнительно относится к системе закрепления груза, содержащей множество замков для доставляемого воздухом груза, а также к летательному аппарату, снабженному такой системой закрепления.

Предшествующий уровень техники настоящего изобретения

На протяжении многих десятилетий известна практика выгрузки грузов из летательного аппарата с помощью грузового парашюта во время проведении военных операций или оказания помощи при стихийных бедствиях. В основном, существует три разных способа доставки грузов. Согласно одному из них в воздушный поток, обтекающий летательный аппарат, может быть введен и раскрыт парашют, который соединен с грузом, подлежащим сбросу. В результате на груз действует тяговое усилие, а сам груз удерживается на месте замками для доставляемого воздухом груза. По достижении тяговым усилием заданной величины замки для доставляемого воздухом груза высвобождаются, и груз вытягивается из летательного аппарата с помощью парашюта. Еще один из распространенных способов выгрузки грузов из летательного аппарата реализуется за счет увеличения угла атаки летательного аппарата, в результате чего перевозимый груз выпадает под действием силы тяжести. При этом после выпадения груза раскрывается парашют. Третий способ известен как выгрузка в боевых условиях. В этом случае летательный аппарат проходит на очень низкой высоте над зоной предполагаемый выгрузки, или же он может даже приземлиться, осуществив посадку с немедленным взлетом. Затем летательный аппарат ускоряется, а груз выбрасывается под действием инерциальной нагрузки вследствие ускорения. При реализации этого способа парашют не используется, но в необязательном варианте может быть предусмотрен небольшой вытяжной парашют.

Замки для доставляемого воздухом груза, используемые для удерживания груза на месте, обычно представляют собой автоматические замки. Эти замки обеспечивают закрепление груза в направлении X, т.е. в направлении вперед-назад, и устанавливаются на направляющих, которые ограничивают перемещение поддонов в направлении Z, т.е. по вертикали, и в направлении Y, т.е. в поперечном направлении. Направляющие и замки для доставляемого воздухом груза располагаются под полом грузового отсека; при этом они могут складываться. Грузовой поддон, подлежащий сбросу, прижимается к удерживающему устройству и оказывает определенное давление на это удерживающее устройство через механическое звено, содержащее пружину. По достижении силой прижатия грузового поддона заданной величины поддоны высвобождаются. Таким образом, когда раскрывающийся парашют вытягивает груз, тот автоматически высвобождается по достижении или превышении заданной величины.

Краткое раскрытие настоящего изобретения

Типовые замки для доставляемого воздухом груза, описанные выше, характеризуются проблемами, обусловленными упругой деформацией и возникновением люфта, что может привести к уменьшению точности потребного тягового усилия после множества использований. Кроме того, на грузовом поддоне, который протягивается через замки для доставляемого воздухом груза, могут образовываться продольные прорези или канавки при перемещении этого грузового поддона в ходе выгрузки. При повторном использовании грузового поддона такая канавка может стать причиной нарушения точности контакта между грузовым поддоном и замком для доставляемого воздухом груза.

Таким образом, одна из целей настоящего изобретения заключается в том, чтобы предложить замок для доставляемого воздухом груза, находящегося на борту летательного аппарата, который бы обладал повышенной надежностью и был менее подвержен износу.

Эта цель достигается с помощью замка для доставляемого воздухом груза, который характеризуется признаками, указанными в независимом пункте 1 формулы изобретения. Предпочтительные варианты осуществления настоящего изобретения и дополнительные усовершенствования представлены в зависимых пунктах формулы изобретения и в последующем описании.

Предложен замок для доставляемого воздухом груза, находящегося на борту летательного аппарата; при этом указанный замок содержит: корпус; удерживающее устройство с зацепляющим концом, входящим в контакт с грузом и удерживающим его, и концом, реагирующим на прикладываемое усилие; коленчатый рычаг с шарниром для установки поворотного коленчатого рычага; упруго-деформируемый узел приложения сил; и запирающий узел. Удерживающее устройство установлено на первом плече коленчатого рычага с возможностью поворота вокруг оси удерживающего устройства. Узел приложения сил соединен со вторым плечом коленчатого рычага и концом удерживающего устройства, реагирующим на прикладываемое усилие. Кроме того, запирающий узел содержит первое направляющее устройство и второе направляющее устройство. Первое направляющее устройство закреплено в конструктивно неподвижной точке корпуса, а второе направляющее устройство соединено с удерживающим устройством. Первое направляющее устройство, второе направляющее устройство, удерживающее устройство, коленчатый рычаг и узел приложения сил выполнены таким образом, что первое направляющее устройство обеспечивает вращение удерживающего устройства вокруг оси удерживающего устройства, вследствие чего деформируется узел приложения сил, и предотвращает вращение коленчатого рычага посредством ограничения перемещения второго направляющего устройства, если сила, действующая на зацепляющий конец, ниже заданного значения высвобождения; и таким образом, что первое направляющее устройство высвобождает второе направляющее устройство, если сила, действующая на зацепляющий конец, достигает или превышает заданное значение высвобождения, обеспечивая возможность вращения коленчатого рычага.

Ниже вкратце описаны основные элементы замка, перечисленные выше.

Корпус представляет собой замкнутую конструкцию или вместилище, в котором размещаются все элементы замка. Корпус выполнен с возможностью установки на полу, под полом или в полу грузового отсека таким образом, чтобы он мог взаимодействовать с грузом, таким как грузовые поддоны, подлежащие сбросу. В предпочтительном варианте корпус характеризуется достаточно жесткой конструкцией для поглощения и передачи нагрузок во время выброса груза.

Удерживающим устройством считается рычаг определенного типа (фиксирующий рычаг) или планка, выполненная с возможностью обеспечения поверхностного контакта с грузом, подлежащим сбросу. В контексте представленного выше описания удерживающее устройство характеризуется наличием зацепляющего конца (фиксирующей головки), которая отходит от пола грузового отсека, на котором размещен груз, подлежащий сбросу. Таким образом, удерживающее устройство может выступать над верхней поверхностью корпуса. Остальная часть удерживающего устройства отходит вниз, и в предпочтительном варианте всегда остается внутри корпуса. Конец, реагирующий на прикладываемое усилие, который находится внутри корпуса, представляет собой конец, противоположный зацепляющему концу. За счет поверхностного контакта с грузом, обеспечиваемого в предпочтительном варианте, удерживающее устройство будет удерживать груз до тех пор, пока на конец, реагирующий на прикладываемое усилие, оказывается достаточное компенсирующее усилие. Как становится понятно, при определенном состоянии груза или замка действие удерживающего зацепления прекращается.

Коленчатый рычаг установлен с возможностью поворота на шарнире коленчатого рычага; при этом он может содержать два плеча, а именно: первое плечо и второе плечо. Оба эти плеча могут образовывать L-образную деталь, два плеча которой заключают угол, по существу равный или превышающий 90°. В точке пересечения двух плеч может располагаться шарнир коленчатого рычага. Корпус может содержать подходящее приемное устройство или опору, установленную в соответствующем месте, которая удерживает шарнир коленчатого рычага таким образом, чтобы тот мог поворачиваться.

Удерживающее устройство установлено на первом плече с возможностью поворота вокруг оси удерживающего устройства таким образом, что зацепляющий конец может смещаться вперед и назад в направлении сброса. За счет такой поворотной конструкции конец, реагирующий на прикладываемое усилие, перемещается в противоположном направлении в сторону зацепляющего конца. Таким образом, удерживающее устройство выполняет функцию коромысла.

Между концом, реагирующим на прикладываемое усилие, и вторым плечом коленчатого рычага располагается упруго-деформируемый узел приложения сил, который может сжиматься за счет перемещения конца, реагирующего на прикладываемое усилие. Например, узел приложения сил реализован в виде пружины сжатия, которая оказывает определенное воздействие, зависящее от степени ее сжатия. Если грузовой поддон прижимается к зацепляющему концу удерживающего устройства в направлении сброса, то реагирующий на прикладываемое усилие конец удерживающего устройства смещается в противоположном направлении и сжимает узел приложения сил, а это приводит к тому, что узел приложения сил оказывает определенное воздействие на конец, реагирующий на прикладываемое усилие. В общем, удерживающее устройство будет поворачиваться под действием усилия, прикладываемого к ее зацепляющему концу, до тех пор, пока не будет уравновешен момент относительно оси удерживающего устройства. Это зависит от фактической конструкции удерживающего устройства и местоположения оси удерживающего устройства.

Во избежание перемещения коленчатого рычага в диапазоне усилий ниже заданного усилия сброса предусмотрен запирающий узел. В данном случае предусмотрены первое и второе направляющие устройства, которые согласуются друг с другом. Цель такого сочетания двух направляющих устройств заключается в избирательном высвобождении второго направляющего устройства после достижения удерживающим устройством заданного угла вращения, что, в свою очередь, служит показателем усилия, прикладываемого к зацепляющему концу. Для этого первое направляющее устройство располагается в фиксированной точке внутри корпуса, а второе направляющее устройство неподвижно соединено с удерживающим устройством. Второе направляющее устройство может отойти от первого направляющего устройства или выйти из зацепления с ним после достижения определенного угла вращения, величина которого зависит от фактической конструкции первого и второго направляющих устройств, а также прочих граничных условий.

Если подвижность второго направляющего устройства больше не ограничена первым направляющим устройством, узел приложения сил переходит в ненагруженное состояние, вследствие чего удерживающее устройство поворачивается обратно, переходя в нейтральное положение. Это требует поворота коленчатого рычага вокруг своей оси, так как груз по-прежнему оказывает давление на зацепляющий конец удерживающего устройства.

Таким образом, наличие первого и второго направляющих устройств позволяет явным образом повысить надежность замка, отпирающегося при приложении определенного усилия или усилия, превышающего заданную величину. При этом явным образом уменьшаются проявления износа и незначительных повреждений/деформации элементов замка и грузовых поддонов в сравнении с типовыми замками для доставляемого воздухом груза.

Целесообразно, чтобы первое плечо коленчатого рычага располагалось по существу параллельно направлению сброса, когда замок находится в нейтральном положении. Таким образом, вращение коленчатого рычага обуславливает по существу вертикальное перемещение удерживающего устройства после достижения заданного усилия сброса. В результате зацепляющий конец гарантированно отойдет от груза.

Настоящим изобретением обеспечено преимущество, состоящее в том, что замок дополнительно содержит верхний упор, расположенный над первым плечом коленчатого рычага и ограничивающий вертикальную подвижность первого плеча коленчатого рычага при его перемещении вверх. В предпочтительном варианте вертикальное положение механического упора может регулироваться для регулировки люфта удерживающего устройства относительно груза, т.е. пола грузового отсека и/или направляющих, установленных на полу грузового отсека.

Кроме того, замок может дополнительно содержать концевой упор, расположенный на коленчатом рычаге и выполненный с возможностью вхождения в зацепление с удерживающим устройством для ограничения вращения удерживающего устройства вокруг своей оси в направлении шарнира коленчатого рычага, т.е. в направлении, противоположном направлению сброса.

В еще одном предпочтительном варианте осуществления настоящего изобретения замок дополнительно содержит блокировочное устройство, которое включает в себя запирающий элемент и исполнительный орган; при этом блокировочное устройство выполнено с избирательной возможностью, или прижатия запирающего элемента к части, выполненной заодно с удерживающим устройством или неподвижно закрепленной на удерживающем устройстве с целью предотвращения его вращения, или отведения запирающего элемента на определенное расстояние от удерживающего устройства, чтобы последнее могло свободно поворачиваться. Блокировочное устройство, таким образом, позволяет избирательно блокировать замок для доставляемого воздухом груза, полностью предотвращая сброс груза. При необходимости сброса запирающий элемент должен быть отведен на определенное расстояние от удерживающего устройства с тем, чтобы обеспечить возможность автоматического отпирания замка по достижении или превышении заданной величины нагрузки. Если запирающий элемент упирается в часть, выполненную заодно с удерживающим устройством или неподвижно закрепленную на нем, то замок для доставляемого воздухом груза будет находиться в технически запертом состоянии для перевозки груза. В этом состоянии груз остается неподвижным.

Один из предпочтительных вариантов осуществления настоящего изобретения дополнительно содержит контактную головку с контактной поверхностью, выполненной с возможностью обеспечения поверхностного контакта со сбрасываемым грузом. Контактная головка содержит или представляет собой элемент, предпочтительно характеризующийся плоской наружной поверхностью, которая контактирует с грузовым поддоном. Он может представлять собой продольный планарный элемент поверхностного типа плоской или иной формы, обеспечивающий поверхностный контакт с частью грузового поддона. Можно допустить, что контактная головка характеризуется наличием двух противоположных сторон, между которыми проходит контактная поверхность. На одной из сторон предусмотрен шарнир или сочленение, соединенное с удерживающим устройством. Шарнир или сочленение содержит ось вращения, которая далее по тексту называется осью контактной головки. Обеспечивается преимущество, состоящее в том, что шарнир контактной головки характеризуется плотной посадкой с зазором, по существу предотвращающей дребезжание и, как следствие, износ. В предпочтительном варианте контактная головка выполнена таким образом, чтобы она располагалась параллельно переднему краю грузового поддона, по меньшей мере, в ненагруженном состоянии. Помимо уменьшения износа грузового поддона, а также зацепляющего конца удерживающего устройства, достигается также гармоничное и точное приложение сил. Ось контактной головки должна проходить параллельно оси удерживающего устройства, чтобы контактная головка могла устанавливать и поддерживать поверхностный контакт с грузовым поддоном независимо от ориентации удерживающего устройства.

Обеспечивается преимущество, состоящее в том, что контактная головка установлена с возможностью поворота посредством сферического шарнира, что обеспечивает возможность вращения вокруг, по меньшей мере, двух осей вращения. В случае невозможности установления и сохранения положения оси контактной головки параллельно оси удерживающего устройства сферическая ось вращения сферического шарнира способна компенсировать незначительное угловое смещение обеих осей в ту или иную сторону. Имеется возможность ограничить вращение сферического шарнира за счет наличия концевых упоров или иных элементов.

В одном из предпочтительных вариантов осуществления настоящего изобретения первое направляющее устройство представляет собой кулачковое устройство, а второе направляющее устройство представляет собой палец; при этом первое направляющее устройство характеризуется наружной криволинейной поверхностью, обращенной в сторону шарнира коленчатого рычага; при этом первое направляющее устройство характеризуется первой направляющей поверхностью с первым средним уклоном и второй направляющей поверхностью со вторым средним уклоном; при этом первая и вторая направляющие поверхности соединены друг с другом; и при этом первое и второе направляющие устройства выполнены таким образом, что палец прокатывается по первой направляющей поверхности, деформируя тем самым узел приложения сил, и предотвращает вращение коленчатого рычага, если сила, действующая на зацепляющий конец, ниже заданного усилия высвобождения, и таким образом, что палец прокатывается по второй направляющей поверхности, позволяя тем самым коленчатому рычагу поворачиваться вокруг оси коленчатого рычага, если сила, действующая на зацепляющий конец, достигает или превышает заданное усилие высвобождения.

Если удерживающее устройство смещается под действием усилия, прикладываемого грузом, то также будет смещаться и палец, соединенный с концом, реагирующим на прикладываемое усилие. Непосредственно под пальцем в корпусе располагается кулачок так, что палец опирается на первую направляющую поверхность кулачка в нейтральном положении, т.е. когда усилие грузового поддона не передается на зацепляющий конец. Если зацепляющий конец воспринимает усилие, он немного смещается в зависимости от прикладываемого усилия, а палец, соответственно, прокатывается по первой направляющей поверхности. Первая направляющая поверхность выполнена таким образом, что при воздействии любых сил, значение которых ниже заданного усилия высвобождения, прокатывание пальца приводит лишь к повороту удерживающего устройства вокруг своей оси; при этом коленчатый рычаг остается в нейтральном положении. В результате лишь сжимается устройство приложения сил и поворачивается удерживающей устройство.

Вторая направляющая поверхность кулачкового устройства, которая соединена с первой направляющей поверхностью, может быть достигнута только при определенной степени сжатия устройства приложения сил, т.е. когда зацепляющим концом воспринимается определенное усилие. Непосредственно перед тем, как прикладываемым усилием будет достигнуто заданное значение, палец оказывается в точке соединения первой и второй направляющих поверхностей. Палец перейдет на вторую направляющую поверхность сразу после того, как будет хоть немного увеличено усилие, прикладываемое к зацепляющему концу. В данном случае второй средний уклон выполнен таким образом, чтобы обеспечить дополнительный поворот коленчатого рычага вокруг своей оси вследствие перехода сжимающего устройства в несжатое состояние. При этом зацепляющий конец удерживающего устройства следует движению устройства приложения сил, которое возвращается в несжатое состояние, прокатываясь по второй направляющей поверхности в сторону от верхней стороны корпуса, т.е. в сторону от пола отсека. В результате, удерживающее устройство смещается ниже уровня груза так, что утрачивается поверхностный контакт с грузовым поддоном, и этот грузовой поддон высвобождается.

Положение кулачкового устройства может быть избирательно отрегулировано в направлении сброса таким образом, чтобы палец располагался над второй направляющей поверхностью. При таком смещении кулачковое устройство по существу не препятствует повороту коленчатого рычага, так как палец начинает прокатываться по второй направляющей поверхности сразу после того, как к зацепляющему концу прикладывается определенное усилие. Это рабочее состояние обеспечивает возможность сброса груза под действием силы тяжести/выгрузки в боевых условиях, когда груз сбрасывается исключительно под действием силы тяжести во время целевого набора высоты летательным аппаратом. Кулачковое устройство может быть соединено с исполнительным органом, который перемещает кулачковое устройство в пределах корпуса по предпочтительно прямой линии параллельно направлению сброса. Дополнительно или в качестве альтернативного варианта кулачковое устройство может опираться на линейную направляющую, вдоль которой оно может перемещаться.

В другом варианте осуществления настоящего изобретения первое направляющее устройство представляет собой разделенный створ с кольцевым приемным пространством, которое охватывается, по меньшей мере, одной стенкой, снабженной пропускной щелью; а второе направляющее устройство представляет собой носок, ширина которого позволяет ему проходить через щель первого направляющего устройства; при этом первое и второе направляющие устройства располагаются концентрически относительно оси удерживающего устройства; и при этом первое и второе направляющие устройства выполнены таким образом, что второе направляющее устройство проходит через щель первого направляющего устройства, если сила, действующая на зацепляющий конец удерживающего устройства, достигает или превышает заданное усилие высвобождения. Таким образом, первое и второе направляющие устройства располагаются не на конце, реагирующим на прикладываемое усилие, а непосредственно на оси удерживающего устройства. Шарнир удерживающего устройства и, соответственно, первое плечо коленчатого рычага удерживаются на месте, по меньшей мере, одной стенкой, которая охватывает кольцевое приемное пространство, в котором располагается носок, выполняющий функцию второго направляющего устройства. Силовое воздействие на удерживающее устройство обуславливает поворот удерживающего устройства и закрепленного на нем носка. Если сила, действующая на зацепляющий конец, соответствует заданному усилию, то носок и пропускная щель будут выровнены относительно друг друга так, что носок выйдет из приемного пространства через пропускную щель. В результате, удерживающее устройство высвободится, устройство приложения сил опять распрямится, а коленчатый рычаг повернется, опуская зацепляющий конец удерживающего устройства.

В одном из предпочтительных вариантов осуществления настоящего изобретения первое направляющее устройство имеет серповидную форму, и в нем симметрично располагается пропускная щель. За счет серповидной формы носок направляется к пропускной щели, сравнимой с приемной воронкой или раструбом. Таким образом, обеспечивается очень высокая степень безотказности при высвобождении удерживающего устройства. При этом также обеспечивается отпирание замка точно в момент приложения заданного усилия, так как пропускная щель требует очень точного и дискретного углового положения удерживающего устройства перед тем, как носок достигнет положения, позволяющего ему пройти через пропускную щель.

В еще одном из предпочтительных вариантов осуществления настоящего изобретения первое направляющее устройство выполнено с возможностью регулировки своего углового положения с помощью самоблокирующейся зубчатой передачи. Угловое положение первого направляющего устройства определяет угловое положение удерживающего устройства, при котором носок выходит из приемного пространства. Таким образом, регулировка углового положения первого направляющего устройства точно сообразуется с заданным усилием.

Настоящее изобретение также относится к системе воздушной доставки, содержащей, по меньшей мере, пару параллельных направляющих для перемещения грузовых поддонов, причем эти направляющие вытянуты вдоль продольной оси летательного аппарата; и, по меньшей мере, один замок для доставляемого воздухом груза согласно представленному выше описанию, установленный, по меньшей мере, в одной из направляющих.

Представленная система обеспечивает преимущество, состоящее в том, что она может дополнительно содержать блок управления, связанный, по меньшей мере, с одним из исполнительных органов; при этом блок управления выполнен с возможностью перемещения соответствующего исполнительного органа в соответствии с требуемым режимом работы. Блок управления может представлять собой механический и/или электрический/электронный блок управления.

В данном случае режим работы выбирается из группы режимов работы, включающей в себя: техническое запирание, сброс с парашюта и сброс под действием силы тяжести/выгрузку в боевых условиях. Управление соответствующим исполнительным органом описано выше.

И, наконец, настоящее изобретение относится к летательному аппарату, содержащему, по меньшей мере, один грузовой отсек и снабженному, по меньшей мере, одной системой воздушной доставки согласно представленному выше описанию.

Это краткое описание настоящего изобретения предназначено для представления в упрощенной форме ряда концепций, которые более подробно описаны ниже. Это краткое описание настоящего изобретения не предназначено для выявления основных признаков заявленного предмета, а также не претендует на использование в качестве вспомогательного средства определения объема заявленного предмета.

Краткое описание фигур

Дополнительные характеристики, преимущества и потенциальные сферы применения настоящего изобретения вытекают из последующего описания примеров его осуществления, которые проиллюстрированы на фигурах. В этой связи все описанные и/или графически отображенные характеристики также образуют предмет настоящего изобретения, как по отдельности, так и в произвольном сочетании, вне зависимости от их комбинации в отдельных пунктах формулы изобретения или их отсылок к другим пунктам формулы. Кроме того, идентичные или аналогичные объекты обозначены на фигурах одними и теми же номерами позиций.

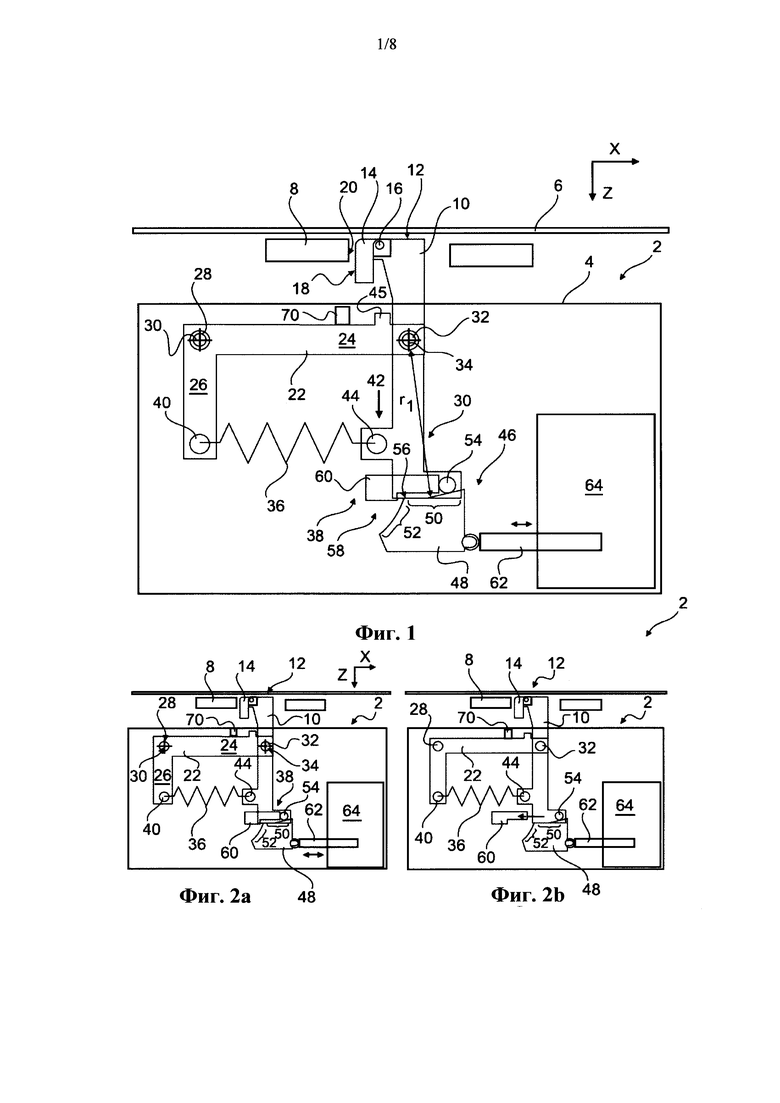

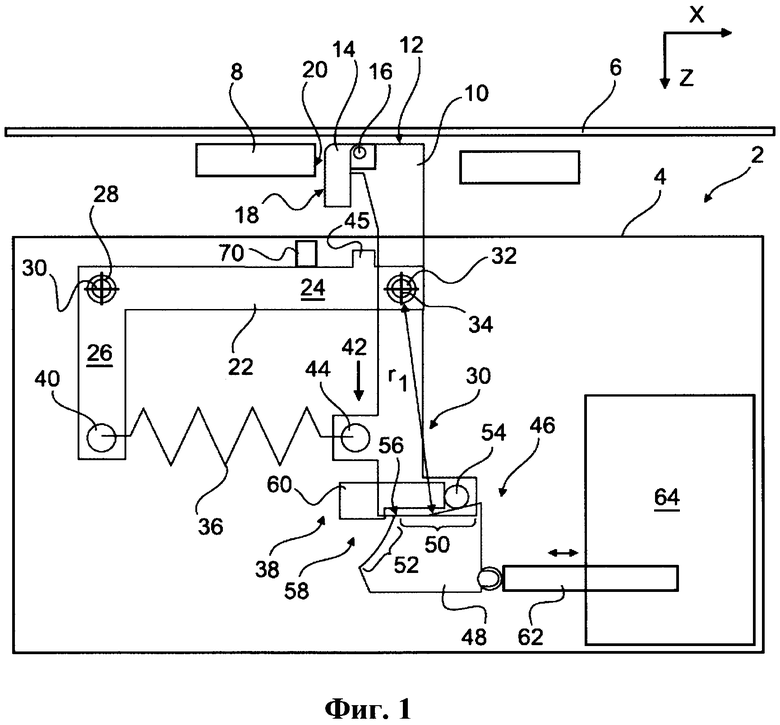

На фиг. 1 схематически проиллюстрирован замок для доставляемого воздухом груза согласно первому примеру осуществления настоящего изобретения.

На фиг. 2A-2J проиллюстрированы последовательные стадии обычного процесса выброски груза.

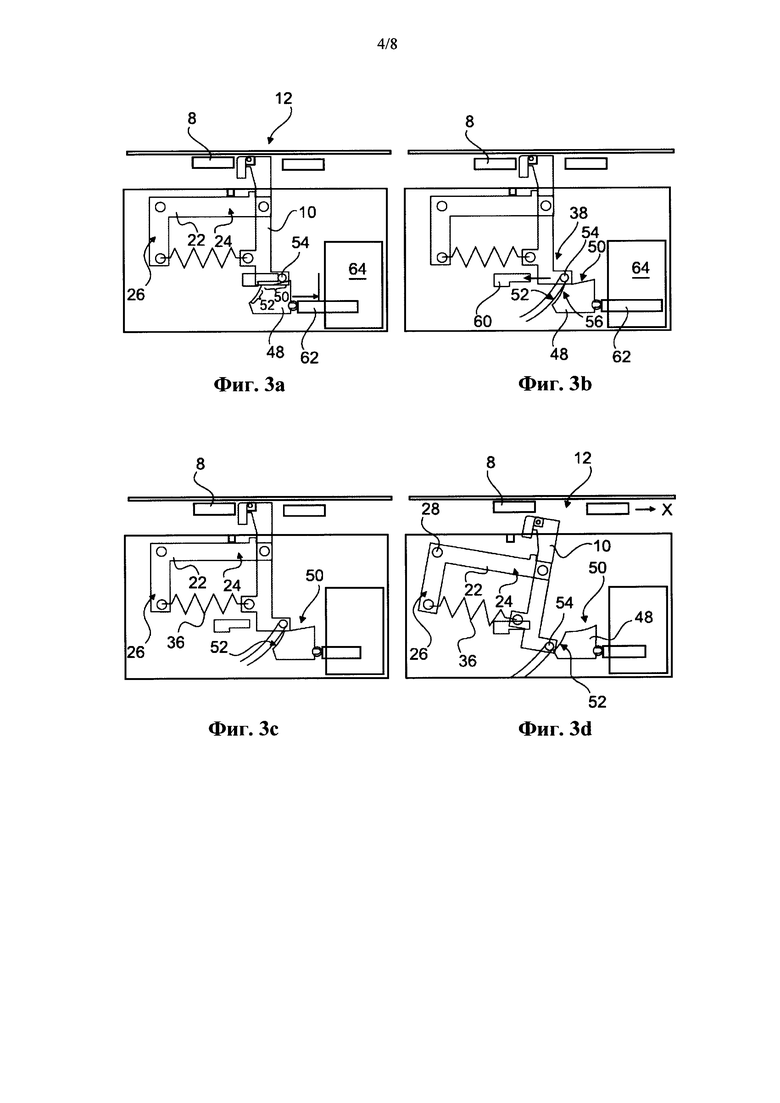

На фиг. 3A-3D показана последовательность отпирания замка при сбросе груза под действием силы тяжести.

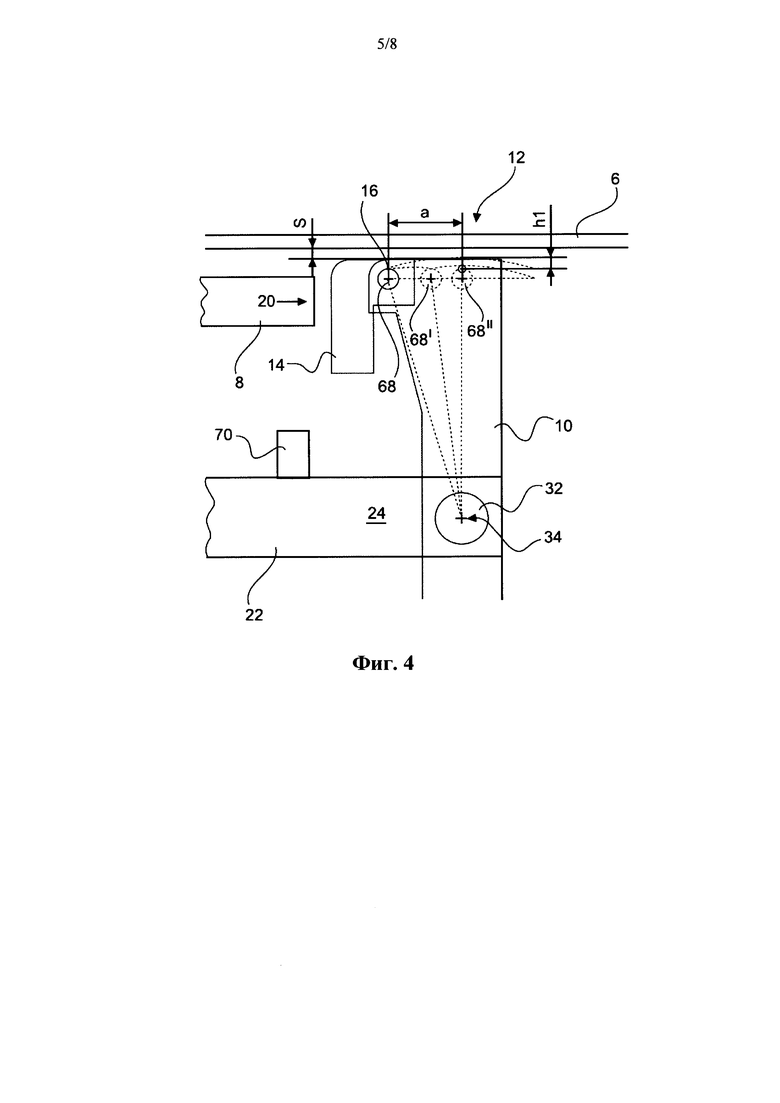

На фиг. 4 представлено детальное изображение зацепляющего конца удерживающего устройства.

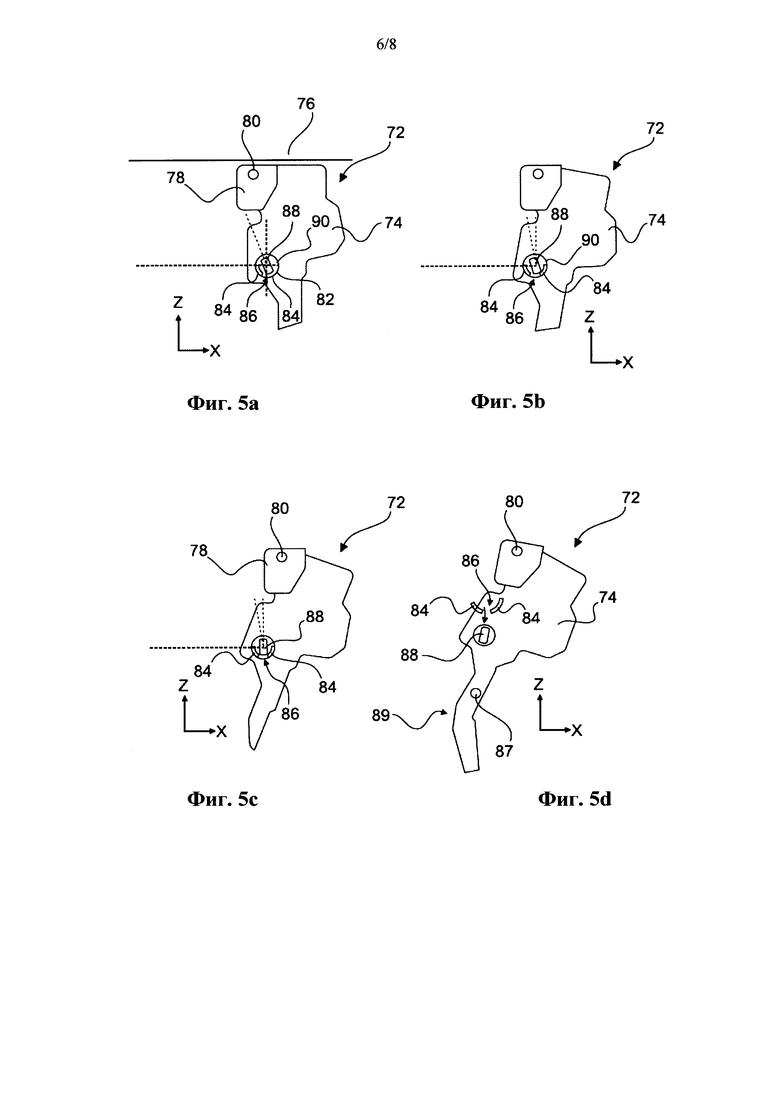

На фиг. 5A-5D показан другой пример осуществления замка.

На фиг. 6 показано укрупненное изображение первого направляющего устройства и второго направляющего устройства.

На фиг. 7 представлена модификация замка, показанного на фиг. 5A-5D.

На фиг. 8 показан летательный аппарат с грузовым отсеком и замками для доставляемого воздухом груза, установленными на полу грузового отсека.

Подробное раскрытие настоящего изобретения

Последующее подробное описание носит исключительно иллюстративный характер и не претендует на то, чтобы ограничивать варианты осуществления предмета настоящего изобретения или область и способы применения таких вариантов осуществления. В контексте настоящего документа слово «иллюстративный» обозначает «служащий в качестве примера, образца или иллюстрации». Любой вариант осуществления, раскрытый в настоящем документе в качестве примера, необязательно должен рассматриваться как предпочтительный или имеющий преимущество над другими вариантами осуществления. Более того, отсутствует также намерение быть связанными какой-либо явно выраженной или подразумеваемой теорией, представленной в предыдущих разделах «Область техники, к которой относится настоящее изобретение», «Предшествующий уровень техники настоящего изобретения», «Краткое раскрытие настоящего изобретения» или в последующем подробном описании.

На фиг. 1 схематически проиллюстрирован замок для доставляемого воздухом груза согласно первому примеру осуществления настоящего изобретения. Замок 2 для доставляемого воздухом груза содержит корпус 4, который может быть установлен под направляющей 6, по которой перемещаются грузовые поддоны 8. На этой иллюстрации показана ось X, которая идет параллельно направляющим 6 и указывает на открытый грузовой люк, через который с летательного аппарата сбрасываются поддоны 8. Выше и далее по тексту эта ось X называется также направлением сброса.

Грузовой поддон 8 удерживается удерживающим устройством 10, которое в данном случае может представлять собой плоский элемент, выполненный из листового металла или иного материала подобного рода. Удерживающее устройство 10 содержит зацепляющий конец 12, который заходит в корпус 4 и выдается в сторону направляющей 6, оставляя небольшой зазор между верхней частью удерживающего устройства 10 и направляющей 6. К примеру, на удерживающем устройстве 10 располагается контактная головка 14, установленная с возможностью вращения посредством шарнира 16 контактной головки. Контактная головка 14 характеризуется наличием контактной поверхности 18, выполненной с возможностью вхождения в сплошной контакт с передней поверхностью 20 грузового поддона 8. Благодаря возможности вращения контактной головки 14 контактная поверхность 18 может всегда располагаться параллельно передней поверхности 20, если только поддон 8 не находится в крайнем верхнем или крайнем нижнем положении, где он определяет верхнюю и нижнюю границы контактной головки 14.

Внутри корпуса 4 располагается коленчатый рычаг 22, содержащий первое плечо 24 и второе плечо 26, которые заключают, к примеру, прямой угол. В этом примере осуществления настоящего изобретения первое плечо 24 располагается параллельно направлению X в нейтральном состоянии. Таким образом, второе плечо 26 отходит вниз, т.е. в направлении Z. Коленчатый рычаг 22 установлен с возможностью поворота посредством шарнира 28 коленчатого рычага, что позволяет коленчатому рычагу 22 поворачиваться вокруг оси 30 коленчатого рычага. Ось 30 коленчатого рычага может, к примеру, идти параллельно оси Y летательного аппарата.

Удерживающее устройство 10 соединено с возможностью вращения с первым плечом 24 коленчатого рычага 22 через шарнир 32 удерживающего устройства, что позволяет удерживающему устройству поворачиваться вокруг оси 34 удерживающего устройства. Удерживающее устройство 10 и коленчатый рычаг 22 располагаются по существу в одной плоскости. Устройство 36 приложения сил, которое реализовано, например, в виде нажимной пружины, проходит между вторым плечом 26 и реагирующим на прилагаемое усилие концом 38 удерживающего устройства 10. Например, но не обязательно, второе плечо 26 содержит первый шарнир 40 приложения сил, расположенный на наружном конце второго плеча 26. Удерживающее устройство 10, в свою очередь, характеризуется наличием небольшого выступа 42, обращенного в сторону второго плеча 26 и снабженного вторым шарниром 44 приложения сил. Устройство 36 приложения сил проходит между первым шарниром 40 приложения сил и вторым шарниром 44 приложения сил. Концевой упор 45, расположенный на первом плече 24 коленчатого рычага 22, ограничивает вращение удерживающего устройства 10 вокруг оси 34 удерживающего устройства в направлении против часовой стрелки. Это дает преимущество, когда нагрузка прикладывается в отрицательном направлении Z, т.е. если летательный аппарат попадает в порыв ветра.

Кроме того, предусмотрен запирающий узел 46, который содержит кулачок 48, выполняющий функцию первого направляющего устройства и характеризующийся наличием первой направляющей поверхности 50 и второй направляющей поверхности 52. Первая направляющая поверхность 50 характеризуется первым средним уклоном, который по существу определяется расстоянием до шарнира 32 удерживающего устройства и оси 34 вращения шарнира удерживающего устройства, соответственно. Первая направляющая поверхность 50 выполнена в виде дуги окружности с радиусом r1, представляющим собой расстояние между осью 34 вращения шарнира удерживающего устройства и первой направляющей поверхностью, как это показано на фиг. 1.

Таким образом, когда грузовой поддон 8 давит на зацепляющий конец 12 удерживающего устройства 10, удерживающее устройство 10 поворачивается вокруг оси 34 вращения шарнира удерживающего устройства; а палец 54, выполняющий функцию второго направляющего устройства и соединенный с концом 38, реагирующим на прикладываемое усилие, прокатывается по первой направляющей поверхности 50. Одновременно с этим сжимается устройство 36 приложения сил. Соответственно, нарастает усилие, прикладываемое устройством 36 приложения сил под действием грузового поддона 8.

Однако до тех пор, пока палец 54 остается на первой направляющей поверхности 50, положение оси 34 удерживающего устройства не изменяется благодаря среднему уклону первой направляющей поверхности 50. После того, как усилие, воспринимаемое областью зацепляющего конца 12, достигнет заданного значения или превысит его, палец 54 дойдет до точки 56 соединения, а затем начнет прокатываться по второй направляющей поверхности 52.

Средний уклон второй направляющей поверхности 52 явно отличается от среднего уклона первой направляющей поверхности 50; и удерживающее устройство 10 должно перемещаться по траектории, заданной контуром второй направляющей поверхности 52, т.е. дополнительно смещаться в направлении Z. После распрямления устройства 36 приложения сил первое плечо 24 опустится, потянув вниз зацепляющий конец 12, который опустится ниже поддона 8. После этого поддон 8 высвободится автоматически.

Для надежного запирания грузового поддона 8, не подлежащего сбросу, в том числе вне зависимости от усилия, прикладываемого грузовым поддоном 8, предусмотрено блокировочное устройство 58. Блокировочное устройство 58 включает в себя запирающий элемент 60, который, как это показано на фиг. 1, переведен в блокирующее положение, в котором он контактирует с пальцем 54, находясь на первой направляющей поверхности 50. Вне зависимости от усилия, прикладываемого грузовым поддоном 8, удерживающее устройство 10 не сможет сместиться, и грузовой поддон 8 останется запертым. В случае оказания воздействия в отрицательном направлении Z вращение удерживающего устройства 10 против часовой стрелки будет заблокировано концевым упором 45.

Общая конфигурация, показанная на фиг. 1, относится к первому режиму работы, в котором грузовой поддон 8 высвобождается после приложения им заданного усилия к удерживающему устройству 10, например, с помощью грузового парашюта. В другом режиме работы, например, если требуется сброс под действием силы тяжести и выгрузка в боевых условиях, кулачковое устройство 48 может быть смещено в рабочей плоскости вправо под действием исполнительного органа 62. Таким образом, усилие, потребное для высвобождения грузового поддона 8, будет совсем небольшим, т.е. таким, что для этого будет достаточно изменить угол атаки летательного аппарата за счет крутого набора высоты и открыть люк грузового отсека в задней части летательного аппарата. К примеру, для приведения в действие исполнительного органа 62 с целью смещения кулачкового устройства 48 может быть использован двигатель 64, также показанный на фиг. 1, соединенный с исполнительным органом 62 и представляющий собой, например, электродвигатель.

В общем, замок согласно настоящему изобретению, показанный на фиг. 1, обладает множеством преимуществ в сравнении с обычными замками. Прежде всего, коленчатый рычаг 22 может сохранять свое положение в определенном диапазоне нагрузок, значения которых ниже заданного усилия выброски. Кулачковое устройство 48 с относительно плоской первой направляющей поверхностью 50 предотвращает вращение или наклон коленчатого рычага 22, когда это не требуется. Во-вторых, подвижная контактная головка 14, которая установлена с возможностью вращения на шарнире 16 контактной головки, обеспечивает возможность сохранения постоянного поверхностного контакта между грузовым поддоном 8 и зацепляющим концом 12 удерживающего устройства 10, что обеспечивает гармоничное, равномерное и вполне прогнозируемое приложение сил.

Ниже на фиг. 2A-2J проиллюстрированы последовательные стадии процесса выброски груза. Эти стадии раскрыты в последующем описании.

На фиг. 2А замок 2 находится в технически запертом состоянии для перевозки груза. Запирающий элемент 60 упирается в палец 54 так, что удерживающее устройство 10 не может сместиться. Таким образом, изображение на фиг. 2А по существу аналогично изображению на фиг. 1. Для лучшего понимания и сжатия изображений здесь отсутствуют некоторые номера позиций, показанные на фиг. 1.

Как показано на фиг. 2В, блокировочное устройство 60 смещено в сторону от пальца 54 так, что указанный палец может прокатываться по первой направляющей поверхности 50. Все остальные элементы остаются на своих местах.

Как показано на фиг. 2С, движение блокировочного устройства 60 остановлено, парашют (не показан) может быть раскрыт, а поддон 8 может начать движение в сторону контактной головки 14.

Как показано на фиг. 2D, грузовой поддон 8 соприкасается с контактной головкой 14, которая остается параллельной наружной поверхности 20 поддона 8 благодаря действию шарнира 16 контактной головки. Под действием усилия, которое прикладывается грузовым парашютом (не показан), поддон 8 толкает зацепляющий конец 12 в направлении X так, что палец 54 прокатывается по первой направляющей поверхности 50. За счет наличия первого среднего уклона коленчатый рычаг 22 остается в том же положении с прежней ориентацией.

На фиг. 2Е показано, что усилие, приложенное грузовым поддоном 8, которое воздействует на зацепляющий конец 12 удерживающего устройства 10, достигло заданной величины, что должно привести к отпиранию замка 2. В этом состоянии палец 54 достигает точки соединения, в которой первая направляющая поверхность 50 сходится со второй направляющей поверхностью 52 так, что палец 54 готов к переходу на вторую поверхность 52. В этом состоянии коленчатый рычаг 22 пока еще сохраняет свою текущую ориентацию.

Как показано на фиг. 2F, палец 54 только что покинул первую направляющую поверхность 50 и готов обеспечить коленчатому рычагу 22 возможность свободно поворачиваться вокруг шарнира 28 коленчатого рычага.

Последующее положение проиллюстрировано на фиг. 2G, где показан коленчатый рычаг, повернутый примерно на 10° относительно своего предшествующего положения. Это приводит к тому, что зацепляющий конец 12 смещается вниз примерно на расстояние d1, которое увеличивается до тех пор, пока зацепляющий конец 12 полностью не зайдет внутрь корпуса 4. Поскольку приложение усилия к пружине 36 прекращается вследствие отхода зацепляющего конца от поверхности контакта с грузовым поддоном 8, пружина 36 снова распрямляется. Это проиллюстрировано на фиг. 2I.

Как показано на фиг. 2J, палец 54 контактирует с третьей направляющей поверхностью 66 и удерживает на ней удерживающее устройство 10.

Ниже на фиг. 3A-3D проиллюстрирован другой режим работы, который называется режимом сброса под действием силы тяжести или выгрузки в боевых условиях.

На первой стадии, которая проиллюстрирована на фиг. 3А, кулачковое устройство 48 смещается вправо с помощью исполнительного органа 62. Цель этого перемещения заключается в смещении кулачкового устройства 48 на такое расстояние, чтобы палец 54 не опирался на первую направляющую поверхность 50, а мог без задержки прокатываться по второй направляющей поверхности 52.

Конечное положение кулачкового устройства 48 показано на фиг. 3В, где палец располагается над точкой соединения, в которой первая направляющая поверхность 50 сходится со второй направляющей поверхностью 52. Далее, чтобы обеспечить сброс груза, запирающий узел 46 высвобождается за счет смещения запирающего элемента 60, в результате чего высвобождается палец 54.

Как показано на фиг. 3С, замок 2 находится в положении, которое позволяет сбросить грузовой поддон 8 с минимально потребным усилием, которое может быть обеспечено силой тяжести.

На фиг. 3D проиллюстрирован процесс сброса груза. Как можно видеть, грузовой поддон 8 смещается в направлении X, оказывая тем самым воздействие на зацепляющий конец 12 удерживающего устройства 10, которое одномоментно поворачивается вокруг шарнира 28 коленчатого рычага; при этом пружина 36 остается по существу распрямленной, а палец 54 прокатывается вниз на вторую направляющую поверхность 52 кулачкового устройства 48. Поскольку палец 54 больше не прокатывается по первой направляющей поверхности 50, коленчатый рычаг 22 может поворачиваться вокруг шарнира 28 коленчатого рычага, а к пружине 36 по существу не прикладывается сжимающее усилие. Таким образом, грузовой поддон 8 по существу не сталкивается с каким-либо механическим сопротивлением.

На фиг. 4 показано детальное изображение зацепляющего конца 12 удерживающего устройства 10. Прежде всего, шарнир 16 контактной головки может представлять собой сферический шарнир с осью 68 вращения шарнира контактной головки. Положение оси 68 вращения шарнира контактной головки может быть выбрано таким образом, чтобы контактная головка 14 могла изменять свое положение по вертикали, смещаясь на определенное расстояние (обозначено литерой S), когда удерживающее устройство 10 поворачивается вокруг оси 34 вращения шарнира удерживающего устройства. Желательно, чтобы контактная головка 14 немного смещалась вверх при перемещении грузового поддона 8 в направлении X. Если бы ось 68 вращения шарнира контактной головки располагалась непосредственно над осью 34 удерживающего устройства в нейтральном состоянии, то зазор до направляющих 6 только бы увеличивался при перемещении удерживающего устройства 10. Таким образом, за счет того, что ось 68 вращения шарнира контактной головки располагается немного дальше в сторону, противоположную направлению X, перемещение грузового поддона 8 даже усиливает удерживающую функцию за счет небольшого уменьшения зазора до направляющих 6, а также улучшает контакт между зацепляющим концом 12 и грузовым поддоном 8. Положение оси 16 по линии Z может быть выбрано в зависимости от поперечного сечения поддона таким образом, чтобы она располагалась между верхним и нижним краями поддона 8. В противном случае поддон повернет головку 14, вследствие чего край 20 больше не будет располагаться параллельно головке 14. При этом требуемый поверхностный контакт сведется к касанию по линии или даже к точечному контакту.

Реализация шарнира 16 контактной головки в виде сферического шарнира является предпочтительной, когда ось 68 вращения шарнира контактной головки и ось 34 удерживающего устройства не параллельны. Это может иметь место в самолетах типа А400М. Такая конфигурация предотвращает возникновение сил защемления с возможными последствиями в виде перекашивания. При использовании сферического подшипника можно предусмотреть установку механического упора для контактной головки 14 с целью предотвращения ее вращения вокруг оси X. Однако контактная головка 14 может также иметь вращательно-симметричную форму, благодаря чему вращение вокруг оси X не вызовет никаких негативных последствий.

Как было указано выше, желательно, чтобы зазор между контактной головкой 14 и направляющими 6 уменьшался во время перемещения грузового поддона 8 на первом отрезке. Пунктирными линиями обозначены другие возможные положения 68' и 68'' оси контактной головки; при этом шарнир контактной головки в положении 68' дает меньший эффект в части уменьшения размера зазора, а если шарнир контактной головки находится в положении 68'', то размер зазора вообще не уменьшается.

Предусмотрен механический упор 70, который ограничивает перемещение первого плеча 24 коленчатого рычага 22 по вертикали вверх. Положение механического упора 70 может регулироваться. Кроме того, может быть также отрегулировано и вертикальное положение кулачкового устройства 48. Все вместе это позволяет отрегулировать положение всего замка с допуском на механический люфт. Люфт также компенсируется перемещением контактной головки 14 по вертикали вверх, что обозначено размером h1.

На фиг. 5A-5D показан еще один пример осуществления замка 72 немного иной конструкции. В данном случае предусмотрено удерживающее устройство 74, снабженное зацепляющим концом 76 с контактной головкой 78, которая установлена с возможностью вращения на шарнире 80 контактной головки. Первое направляющее устройство 82 представляет собой серповидный щелевой створ, состоящий из двух стенок 84, между которыми располагается щель 86, форма которой должна соответствовать форме кулачкового устройства 48. Отверстие пропускной щели 86 должно быть достаточно широким, чтобы удерживающее устройство 74 могло повернуться обратно вверх, даже в том случае, если устройство 74 располагается под углом 90 градусов к коленчатому рычагу 22, например, после сброса груза под действием силы тяжести. Предусмотрено второе направляющее устройство 88 в виде удлиненного носка, имеющего продольный выступ, ширина которого соответствует ширине щели 86. Второе направляющее устройство 88 неподвижно закреплено на удерживающем устройстве 74, например, по оси 90 вращения шарнира удерживающего устройства. Первое направляющее устройство 82 неподвижно закреплено в корпусе концентрически относительно второго направляющего устройства 88 так, что последнее входит в первое. Кроме того, первое направляющее устройство 82 и второе направляющее устройство 88 расположены концентрически относительно оси 90 вращения шарнира удерживающего устройства. Направляющее устройство 82, которое соединено с корпусом 4, может поворачиваться вокруг оси 90 вращения шарнира удерживающего устройства для выбора различных режимов работы (сброса с парашюта, сброса под действием силы тяжести/выгрузки в боевых условиях). Это вращение может быть связано с действием переключателя режимов работы, который не прорисован для этого варианта осуществления настоящего изобретения.

Из чертежей очевидно, что второе направляющее устройство 88 может пройти через щель 86 только при определенной угловой ориентации второго направляющего устройства 88, т.е. коленчатого рычага 22. Таким образом, удерживающее устройство 74, воспринимающее усилие, прикладываемое грузовым поддоном 8, будет поворачиваться вокруг оси 90 вращения шарнира удерживающего устройства до тех пор, пока ориентация второго направляющего устройства 88 не совпадет с положением щели 86 первого направляющего устройства 82. После этого удерживающее устройство 74 может инициировать перемещение коленчатого рычага 22.

На фиг. 5А показано взведенное положение замка 72. В данном случае второе направляющее устройство 88 поддерживает поверхностный контакт с правой стенкой 84 первого направляющего устройства 82 таким образом, что второе направляющее устройство 88 не может сместиться по вертикали.

Как показано на фиг. 5В, удерживающее устройство 74 уже повернуто относительно оси 90 вращения шарнира удерживающего устройства и почти достигло щели 86, т.е. находится почти в высвобожденном состоянии.

Как показано на фиг. 5С, ориентация второго направляющего устройства 88 уже совпадает с ориентацией щели 86 так, что оно может пройти через указанную щель 86.

Это проиллюстрировано на фиг. 5D, где видно, что удерживающее устройство 74 совершило заметное вертикальное перемещение под действием пружины 36, которая вновь выпрямилась. Для полноты картины на этом рисунке показан реагирующий на прилагаемое усилие конец 89 с шарниром 87 для приема устройства 36 приложения сил.

На фиг. 6 показано укрупненное изображение первого направляющего устройства 82 и второго направляющего устройства 88. За счет скругления краев стенок 84, а также тела носка 88, тело носка 88 может без труда пройти через пропускную щель 86.

На фиг. 7 показан еще один вариант осуществления настоящего изобретения, в котором предусмотрено опертое с возможностью вращения второе направляющее устройство 88, соединенное с самоблокирующейся зубчатой передачей 91, снабженной зубчатым колесом 92, которое выполнено с возможностью вращения через второе зубчатое колесо 94, детально не прорисовано. К примеру, первое и второе зубчатые колеса реализованы в виде самоблокирующейся червячной передачи. Вращая второе зубчатое колесо 94, например, отверткой, можно отрегулировать ориентацию второго направляющего устройства 88 относительно удерживающего устройства 74. Таким образом, можно отрегулировать усилие высвобождения.

Поскольку поверхностное давление между первым направляющим устройством 82 и вторым направляющим устройством 88 может быть особенно высоким, целесообразно закалить используемые материалы или предусмотреть второй комплект этих устройств на другой стороне замка.

И, наконец, на фиг. 8 показан летательный аппарат 96, содержащий грузовой отсек 98 с люком 100 грузового отсека. Грузовой отсек 98 может характеризоваться наличием пола 6 грузового отсека, который снабжен множеством замков 2 для доставляемого воздухом груза согласно представленному выше описанию, а также дополнительными устройствами на полу 6, необходимыми для обеспечения доставки грузов по воздуху, такими как направляющие (не показаны).

Кроме того, следует отметить, что термин «содержащий» не исключает наличия других элементов или стадий, а неопределенные артикли не исключают множественное число. Более того, следует отметить, что характеристики или стадии, которые были описаны в привязке к одному из примеров осуществления настоящего изобретения, могут быть также использованы в сочетании с другими характеристиками или стадиями других примеров осуществления настоящего изобретения, описанных выше. Номера позиций в формуле изобретения не должны толковаться как носящие ограничительный характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМОК ДЛЯ АВТОМОБИЛЬНЫХ РЕМЕННЫХ СИСТЕМ БЕЗОПАСНОСТИ | 1993 |

|

RU2071713C1 |

| ПРОДОЛЬНОЕ ФИКСИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ГРУЗА В ЛЕТАТЕЛЬНОМ АППАРАТЕ, ПРЕДОХРАНИТЕЛЬНЫЙ СПУСКОВОЙ МЕХАНИЗМ ДЛЯ ПРОДОЛЬНОГО ФИКСИРУЮЩЕГО УСТРОЙСТВА | 2016 |

|

RU2738038C2 |

| Механизм расфиксации зацепляющего штыря имитатора отрывной платы | 2017 |

|

RU2681803C2 |

| ЗАМОК ДЛЯ ФОНАРЯ САМОЛЕТА | 2024 |

|

RU2837208C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПЛАТФОРМЫ | 1990 |

|

RU1725533C |

| ГРУЗОВОЙ ЗАМОК | 1994 |

|

RU2100252C1 |

| СПОСОБ МОНТАЖА ГРУЗА С ПОМОЩЬЮ ЛЕТАТЕЛЬНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2136547C1 |

| ЗАМОК ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2636033C2 |

| УСТРОЙСТВО РАЗБЛОКИРОВКИ | 2010 |

|

RU2516801C2 |

| СИСТЕМА УПРАВЛЕНИЯ СТВОРКОЙ ЛЮКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2001 |

|

RU2206474C1 |

Изобретение относится к авиации. Замок для доставляемого воздухом груза, размещенного на борту летательного аппарата, содержит корпус (4), удерживающее устройство (10) с зацепляющим концом (12), удерживающим груз, и концом (38), реагирующим на прикладываемое усилие, коленчатый рычаг (22) с шарниром (28), предназначенным для установки рычага (22) с возможностью поворота, упругодеформируемый узел (36) приложения сил и запирающий узел (46). Удерживающее устройство (10) установлено на первом плече (24) коленчатого рычага (22) с возможностью поворота вокруг оси удерживающего устройства. Узел приложения сил соединен со вторым плечом (26) коленчатого рычага (22) и концом (38) удерживающего устройства (10), реагирующим на прикладываемое усилие. Первое направляющее устройство (48) соединено с корпусом (4). Второе направляющее устройство (54) соединено с удерживающим устройством (10). Оба устройства выполнены с возможностью предотвращения вращения коленчатого рычага (22) до тех пор, пока на зацепляющем конце (12) удерживающего устройства (10) не будет достигнуто заданное усилие высвобождения. Достигается повышение надежности и износостойкости. 3 н. и 12 з.п. ф-лы, 23 ил.

1. Замок (2) для доставляемого воздухом груза, предназначенный для закрепления грузового поддона (8), находящегося на борту летательного аппарата, содержащий:

корпус (4);

удерживающее устройство (10) с зацепляющим концом (12), входящим в контакт с грузовым поддоном (8) и удерживающим его, и концом (38), реагирующим на прикладываемое усилие;

коленчатый рычаг (22) с шарниром (28) коленчатого рычага, предназначенным для установки коленчатого рычага (22) с возможностью поворота;

упругодеформируемый узел (36) приложения сил; и

запирающий узел (46);

при этом удерживающее устройство (10) установлено на первом плече (24) коленчатого рычага (22) с возможностью поворота вокруг оси (34) удерживающего устройства; а

узел (36) приложения сил соединен со вторым плечом (26) коленчатого рычага (22) и концом (38) удерживающего устройства (10), реагирующим на прикладываемое усилие;

отличающийся тем, что запирающий узел (46) содержит первое направляющее устройство (48) и второе направляющее устройство (54);

при этом первое направляющее устройство (48) закреплено в конструктивно неподвижной точке корпуса (4), а второе направляющее устройство (54) соединено с удерживающим устройством (10);

при этом первое направляющее устройство (48), второе направляющее устройство (54), удерживающее устройство (10), коленчатый рычаг (22) и узел (36) приложения сил выполнены таким образом, что первое направляющее устройство (48) обеспечивает вращение удерживающего устройства (10) вокруг своей оси (34), вследствие чего деформируется узел (36) приложения сил, и предотвращает вращение коленчатого рычага (22) посредством ограничения перемещения второго направляющего устройства (54), если сила, действующая на зацепляющий конец (12), ниже заданного значения высвобождения; и таким образом, что первое направляющее устройство (48) высвобождает второе направляющее устройство (54), если сила, действующая на зацепляющий конец (12), достигает или превышает заданное значение высвобождения, обеспечивая возможность вращения коленчатого рычага (22).

2. Замок (2 и 72) для доставляемого воздухом груза по п. 1, в котором первое плечо (24) коленчатого рычага (22) располагается, по существу, параллельно направлению (X) сброса, когда замок (2 и 72) находится в нейтральном положении.

3. Замок (2 и 72) для доставляемого воздухом груза по п. 1 или 2, дополнительно содержащий верхний упор (70), расположенный над первым плечом (24) коленчатого рычага (22) и предназначенный для ограничения вертикального перемещения первого плеча (24) коленчатого рычага (22) в направлении вверх.

4. Замок (2 и 72) для доставляемого воздухом груза по любому из предшествующих пунктов, дополнительно содержащий блокировочное устройство (58), которое включает в себя запирающий элемент (60) и исполнительный орган, при этом блокировочное устройство (58) выполнено с избирательной возможностью, или прижатия запирающего элемента (60) к части, выполненной заодно с удерживающим устройством (10 и 74) или неподвижно закрепленной на удерживающем устройстве (10 и 74) с целью предотвращения его вращения, или отведения запирающего элемента (60) на определенное расстояние от удерживающего устройства (10 и 74), чтобы последнее могло свободно поворачиваться.

5. Замок (2 и 72) для доставляемого воздухом груза по любому из предшествующих пунктов, дополнительно содержащий контактную головку (14), соединенную с возможностью вращения с зацепляющим концом (12 и 76), при этом контактная головка (14) характеризуется наличием контактной поверхности (18), выполненной с возможностью обеспечения поверхностного контакта со сбрасываемым грузовым поддоном (8).

6. Замок (2 и 72) для доставляемого воздухом груза по п. 4, в котором контактная головка (14) установлена с возможностью вращения посредством сферического шарнира (16).

7. Замок (2 и 72) для доставляемого воздухом груза по любому из предшествующих пунктов,

в котором первое направляющее устройство (48 и 82) представляет собой кулачковое устройство (48);

в котором второе направляющее устройство (54 и 88) представляет собой палец (54);

в котором первое направляющее устройство (48 и 82) характеризуется наружной криволинейной поверхностью, обращенной в сторону шарнира (28) коленчатого рычага, при этом наружная криволинейная поверхность характеризуется первой направляющей поверхностью (50) с первым средним уклоном и второй направляющей поверхностью (52) со вторым средним уклоном, при этом первая направляющая поверхность (50) и вторая направляющая поверхность (52) соединены друг с другом (в точке 56 соединения); и

в котором первое направляющее устройство (48 и 82) и второе направляющее устройство (54 и 88) выполнены таким образом, что палец (54) прокатывается по первой направляющей поверхности (50), деформируя тем самым узел (36) приложения сил, и предотвращает вращение коленчатого рычага (22), если сила, действующая на зацепляющий конец (12 и 76), ниже заданного усилия высвобождения, и таким образом, что палец (54) прокатывается по второй направляющей поверхности (52), позволяя тем самым коленчатому рычагу (22) поворачиваться вокруг оси (30) коленчатого рычага, если сила, действующая на зацепляющий конец (12 и 76), достигает или превышает заданное усилие высвобождения.

8. Замок (2 и 72) для доставляемого воздухом груза по п. 7, в котором положение кулачкового устройства (48) может быть избирательно отрегулировано в направлении сброса таким образом, чтобы палец (54) располагался над второй направляющей поверхностью (52).

9. Замок (2 и 72) для доставляемого воздухом груза по любому из предшествующих пп. 1-6,

в котором первое направляющее устройство (48 и 82) представляет собой разделенный створ (82) с кольцевым приемным пространством, которое охватывается по меньшей мере одной стенкой (84), образующей пропускную щель (86);

в котором второе направляющее устройство (54 и 88) представляет собой носок (88), ширина которого позволяет ему проходить через пропускную щель (86) первого направляющего устройства (48 и 82);

в котором первое направляющее устройство (48 и 82) и второе направляющее устройство (54 и 88) располагаются концентрически относительно оси (90) удерживающего устройства; и

в котором первое направляющее устройство (48 и 82) и второе направляющее устройство (54 и 88) выполнены таким образом, что второе направляющее устройство (54 и 88) проходит через щель (86) первого направляющего устройства (48 и 82), если сила, действующая на зацепляющий конец (12 и 76) удерживающего устройства (10 и 74), достигает или превышает заданное усилие высвобождения.

10. Замок (2 и 72) для доставляемого воздухом груза по п. 9, в котором первое направляющее устройство (48 и 82) имеет серповидную форму, и в этом направляющем устройстве (48 и 82) симметрично располагается пропускная щель (86).

11. Замок (2 и 72) для доставляемого воздухом груза по п. 9 или 10, в котором первое направляющее устройство (48 и 82) выполнено с возможностью регулировки его углового положения с помощью самоблокирующейся зубчатой передачи (91).

12. Система воздушной доставки, содержащая:

по меньшей мере пару параллельных направляющих для перемещения грузовых поддонов (8), при этом указанные направляющие вытянуты вдоль продольной оси X летательного аппарата; и

по меньшей мере один замок (2 и 72) для доставляемого воздухом груза по любому из предшествующих пп. 1-11, установленный по меньшей мере на одной из направляющих.

13. Система воздушной доставки по п. 12, содержащая по меньшей мере один замок (2 и 72) для доставляемого воздухом груза по п. 4 или 8 и дополнительно содержащая блок управления, связанный по меньшей мере с одним из исполнительных органов, при этом блок управления выполнен с возможностью перемещения соответствующего исполнительного органа в соответствии с требуемым режимом работы.

14. Система воздушной доставки по п. 13, в которой режим работы выбирается из группы режимов работы, включающей в себя:

технически запертое состояние для перевозки груза;

сброс с парашюта (выброска с использованием вытяжного парашюта); и

сброс под действием силы тяжести/выгрузку в боевых условиях.

15. Летательный аппарат, содержащий по меньшей мере один грузовой отсек и снабженный по меньшей мере одной системой воздушной доставки по п. 13 или 14.

| Аппарат однократного испарения | 1973 |

|

SU793588A1 |

| EP 3061690 A1, 31.08.2016 | |||

| ЗАМОК С АВТОМАТИЧЕСКОЙ ОТЦЕПКОЙ ДЛЯ ПОДВЕСКИ ТРАНСПОРТИРУЕМОГО НА ЛЕТАТЕЛЬНОМ АППАРАТЕ ГРУЗА | 2010 |

|

RU2429164C1 |

| ЗАМОК ДЛЯ УДЕРЖАНИЯ И СБРОСА ГРУЗА | 1989 |

|

SU1807657A1 |

| СИСТЕМА ДЛЯ РАЗМЕЩЕНИЯ И ДЕСАНТИРОВАНИЯ ГРУЗОВ С ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2426675C2 |

Авторы

Даты

2020-02-19—Публикация

2018-03-21—Подача