Изобретение относится к химии жестких пенополиуретанов (ППУ) теплоизоляционного назначения, а именно к реакционноспособным по отношению к изоцианату композициям, используемым для получения указанных полиуретановых систем.

Жесткие ППУ заливочного типа широко используются в качестве теплоизоляционного материала. Примеры таких применений включают теплоизоляцию трубопроводов различного назначения и резервуаров промышленных установок, изоляцию холодильников и наружную теплоизоляцию, герметизации зданий и сооружений в строительной промышленности. Жесткий ППУ создает качественную изоляцию, которая обеспечивает высокую механическую прочность конструкции в сочетании с низкой теплопроводностью, по сравнению с минеральной ватой и другими аналогичными материалами.

Основным фактором, определяющим конечные свойства жесткого ППУ является природа исходных материалов, в частности, важен состав полиольного компонента.

Известна композиция для получения жесткого ППУ, предназначенная для изоляции тепло-, газо- и нефтепроводов, холодильных установок и различных строительных объектов (патент RU 2343165, МПК C08G 18/16, C08G 18/48, 10.01.2009).

Композиция включает следующие компоненты, мас. %:

Недостатком полученного ППУ являются низкий предел прочности на сжатие и повышенная плотность, приводящая к увеличению коэффициента теплопроводности за счет вклада теплопроводности самого полимера (Газонаполненные полимеры: учебное пособие / И.Н. Бакирова, Л.А. Зенитова. Казань: Изд-во Казан. гос. технол. ун-та, 2009. - С.82, 83.)

Известна композиция для получения жесткого ППУ предназначенная для изоляции тепло-, газо- и нефтепроводов, холодильных установок (патент RU 2144545, МПК C08G 18/16, 18/48, 07.08.1997 г.). Композиция включает следующие компоненты, мас.ч.:

Недостатком полученного ППУ являются низкий предел прочности на сжатие.

Известна полиольная композиция для получения жестких ППУ теплоизоляционного назначения (патент RU 2339663, МПК C08L 71/02, C08G 18/48, 05.06.2007). Композиция содержит четыре полиола:

- продукт взаимодействия окиси пропилена с водным раствором этилендиамина с гидроксильным числом в пределах 729-800 мг КОН/г и динамической вязкостью при температуре 50°С в пределах 1500-2000 мПа⋅с (Лапромол 294),

- простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом 480 мг КОН/г и динамической вязкостью при температуре 25°С в пределах 400-500 мПа⋅с (Лапрол 373),

- сахарозный полиэфир - продукт оксипропилирования смеси сахарозы и воды с гидроксильным числом в пределах 400-450 мг КОН/г и динамической вязкостью при температуре 25°С в пределах 2000-3000 мПа⋅с (Полиур А-01) или простой полиэфир на основе окиси пропилена и сахарозной системы с гидроксильным числом в пределах 465-515 мг КОН/г и динамической вязкостью при температуре 25°С в пределах 7500-11500 мПа⋅с (Лапрол ЭС-564),

- полиэфир из смеси полиолов с гидроксильным числом в пределах 329-461 мг КОН/г и вязкостью по вискозиметру В3-246 при температуре 20°С, равную 60 с (Полиур А3-20),

- антипиреновую добавку - три-(β-хлорэтил) фосфат при следующем соотношении компонентов, мас. %:

Недостатками жесткого ППУ, полученного с использованием указанной полиольной композиции, являются длительное время старта, замедляющее процесс получения формованного изделия из жесткого ППУ и повышенная плотность (88-90 кг/м3), приводящая к увеличению коэффициента теплопроводности.

Известна быстрореагирующая композиция для приготовления твердой полиуретановой пены низкой плотности (патент 2557234, C08G 18/42, C08G 18/48, C08G 18/64, C08G 101/00, C08J 9/04, опуб. 22.10.2010). Полиольный компонент композиции включает сложный полиэфирполиол с гидроксильным числом 100-450 мг КОН/г, полиол Манниха с гидроксильным числом 160-750 мг КОН/г и простой полиэфирполиол, где сложный полиэфирполиол составляет 3,0-20 мас. % от общей массы смешанного полиола, и полиол Манниха составляет 3-30 мас. % от общей массы смешанного полиола, при этом остаток представляет собой простой полиэфирполиол.

Недостатком жесткого ППУ, полученного с использованием указанного полиольного компонента является низкая гидролитическая устойчивость, поскольку в состав композиции входит сложный полиэфирполиол, сложноэфирные группы которого подвержены гидролизу (см. с. 11 Любартович С.А., Морозов Ю.Л., Третьяков О.Б. Реакционное формование полиуретанов / М.: Химия, 1990).

Наиболее близкой к заявляемой композиции по составу и технической сущности является полиольная композиция для получения жесткого пенополиуретана, предназначенного для теплоизоляции (патент RU 2534536, МПК C08L 71/02, 23.07.2013 г.). Композиция содержит три полиола:

продукт взаимодействия окиси пропилена с водным раствором этилендиамина с гидроксильным числом в пределах 700-800 мг КОН/г (Лапромол 294), простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом 430-480 мг КОН/г (Лапрол 373), сахарозный полиэфир - продукт оксипропилирования смеси сахарозы и воды с гидроксильным числом в пределах 480-520 мг КОН/г (Пропол 490), антипиреновую добавку - три-(β-хлорэтил) фосфат, катализатор диметилэтаноламин, пенорегулятор, воду при следующем соотношении компонентов, мас. %:

Недостатками ППУ, полученного с применением известной полиольной композиции, являются высокий коэффициент теплопроводности, низкий предел прочности при сжатии и невысокая термостойкость.

Технической проблемой является создание полиольной композиции для получения жесткого пенополиуретана теплоизоляционного назначения с низким значением коэффициента теплопроводности, повышенными термостойкостью и прочностью на сжатие.

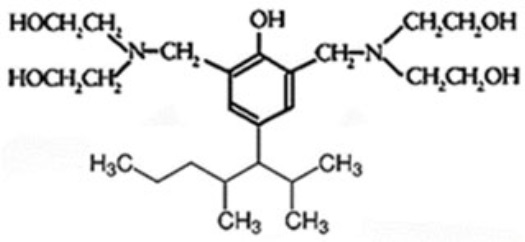

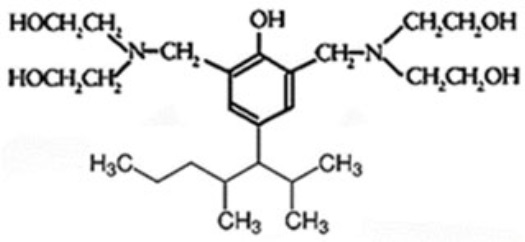

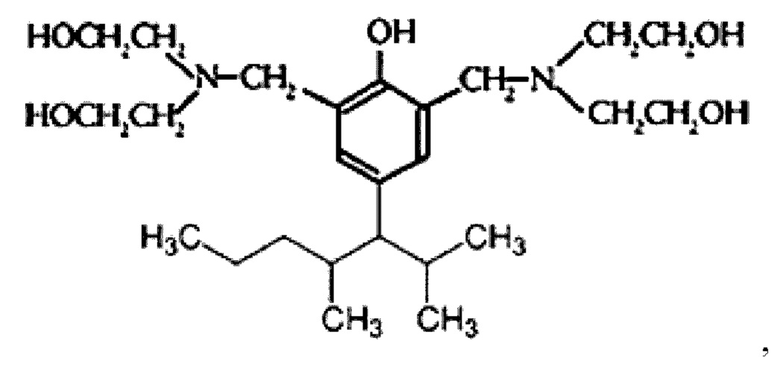

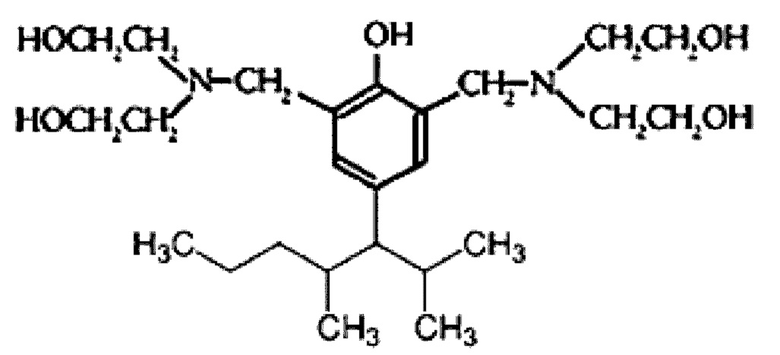

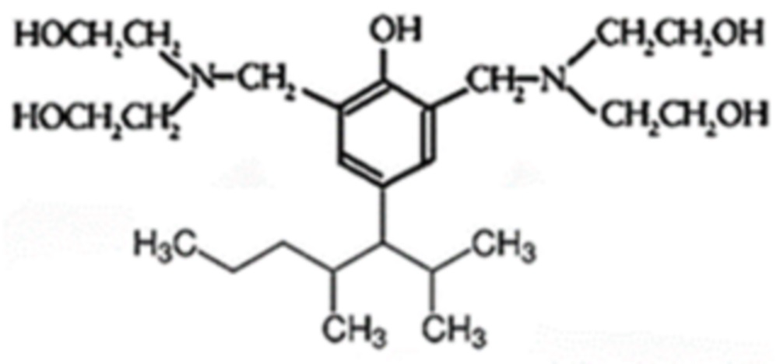

Техническая проблема решается полиольной композицией для получения жесткого жесткого пенополиуретана теплоизоляционного назначения, включающей аминополиол, простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом 430-480 мг КОН/г, сахарозный полиэфир - продукт оксипропилирования смеси сахарозы и воды с гидроксильными числом 480-520 мг КОН/г, антипиреновую добавку - три-(β-хлорэтил) фосфат, пенорегулятор, катализатор и воду, в которой в качестве аминополиола композиция содержит соединение структурной формулы

а в качестве катализатора – продукт, состоящий из 33 мас.% триэтилендиамина и 67 мас.% дипропиленгликоля, при следующем содержании компонентов, мас. %:

Технический результат заключается в снижении коэффициента теплопроводности и повышении термостойкости и прочности на сжатие жесткого ППУ.

Краткая характеристика компонентов.

Простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом в пределах 430-480 мг КОН/г - Лапрол 373 (ТУ 2226-017-10488057-94)/

Сахарозный полиэфир – продукт оксипропилирования смеси сахарозы и воды с гидроксильным числом в пределах 480-520 мг КОН/г - Пропол 490 от Yadong group.

Для придания огнестойких свойств в композицию вводили антипиреновую добавку - три-(β-хлорэтил) – полный эфир ортофосфорной кислоты и этиленхлорида, вязкостью 60-72 мПа⋅с, от компании «ОКАХИМ». Также добавка обладает пластифицирующим действием.

Для обеспечения оптимальных характеристик процесса вспенивания (время старта, гелеобразования) в состав композиции вводили аминный катализатор от Evonik, состоящий из 33% триэтилендиамина и 67% дипропиленгликоля DABCO LV-33.

Для стабилизации ячеистой структуры в процессе вспенивания в композиции использовали пенорегулятор DABCO DC 197.

Соединение структурной формулы

получено конденсацией нонилфенола, диэтаноламина и водного раствора формальдегида и представляет собой светло-коричневую вязкую жидкость с гидроксильным числом 617 мг КОН/г.

Синтез указанного соединения проводили по реакции Манниха путем конденсации нонилфенола, диэтаноламина и водного раствора формальдегида (см. с. 385 М. Ionescu. Chemistry and technology of polyols for polyurethanes /Shawbury: Rapra Technology Limited, 2005.). Механизм данной реакции основан на нуклеофильном замещении и проходит в две стадии. На первой стадии протекает реакция между формальдегидом и диэтаноламином. На второй стадии - анион нонилфенола в татутомерной форме с отрицательным зарядом в ядре атакует атом углеродметиленовой группы метилендиамина. Происходит таутомеризация с образованием соединения.

В четырехгорлую колбу на 1 л, снабженную мешалкой и обратным холодильником, приливали нонилфенол 183,62 г, диэтаноламин 178,94 г и катализатор ортофосфорную кислоту 0,266 г. Полученную смесь нагревали до 50°С и в течение 30-40 минут прикапывали формалин 136,82 г, поддерживая температуру 50-70°С. Далее синтез проводили при 60°С в течение 2 часов. Затем катализатор нейтрализовали гидроксидом калия. Выделяющуюся в ходе синтеза воду, отгоняли под вакуумом при 110°С.

Полученный продукт представляет собой соединение формулы

структура которого подтверждена методами ИК-спектроскопии и химического анализа.

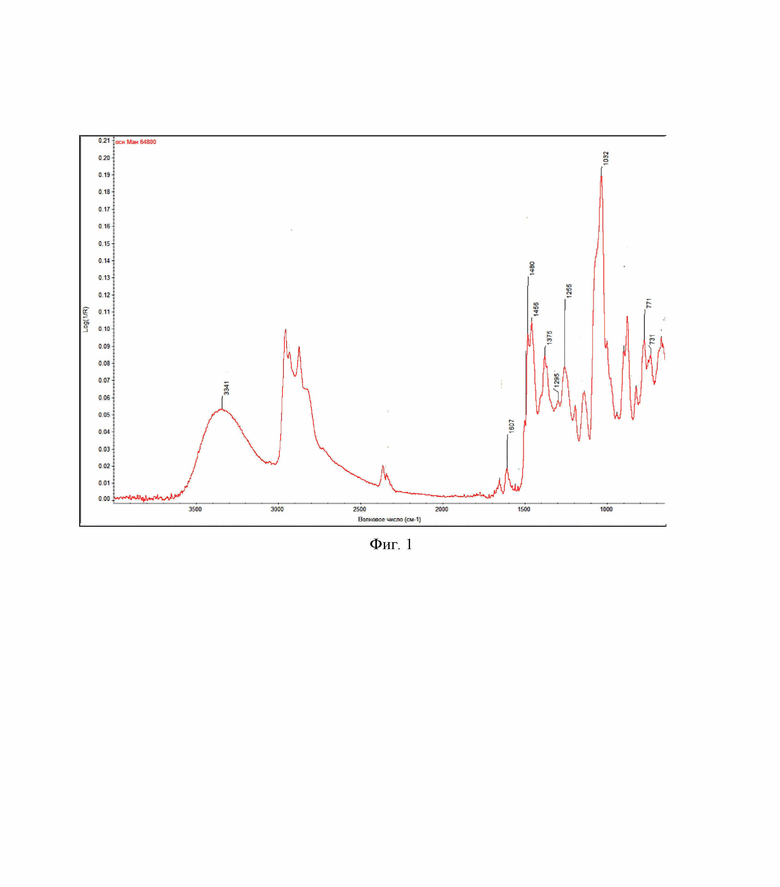

ИК-спектры снимали на приборе Nicolet iS 10 в диапазоне длин волн 500-4000 см-1. Гидроксильное число определяли согласно ГОСТ 25261-82 «Полиэфиры простые и сложные для полиуретанов. Метод определения гидроксильного числа».

На фиг.1 показан ИК-спектр синтезированного соединения. Анализ спектра, показывает наличие полосы поглощения в области длин волн 3341 см-1, соответствующей валентным колебаниям спиртовой ОН-группы. Фиксируется полоса поглощения 1255 см-1, характерная валентным колебаниям С-О связи фенольного гидроксила. Полоса в области 1032 см-1 указывает на присутствие в соединении третичного атома азота. В спектре также присутствуют полосы поглощения, характерные для бензольного кольца: 1607 см-1, 1480 см-1 - валентные колебания С-С связи. Наличие полос поглощения в области 1456 см-1, 1375 см-1, 1295 см-1 обусловлено деформационными колебаниями группы СН3 нонильного радикала, а область с максимумами 771 см-1, 731 см-1 соответствует деформационным колебаниям группы CH2 нонильного радикала.

Гидроксильное число полученного соединения составило 617 мгКОН/г, что близко к теоретическому 616,5 мгКОН/г.

Таким образом, ИК-спектроскопический анализ синтезированного продукта, а также значения гидроксильного числа в нем указывают на соответствие полученного соединения структуре

.

.

Примеры осуществления изобретения.

Пример 1.

В емкость с якорной мешалкой загружают синтезированное соединение - 10,0 г, Лапрол 373 - 56,0 г, Пропол 490 - 20,0 г, три-(β-хлорэтил) фосфат - 10,5 г, катализатор - 0,5 г, пенорегулятор марки DC 197-1,0 г и воду - 2,0 г. Затем массу перемешивают в течение 30 минут при комнатной температуре.

Примеры 2-5 аналогичны примеру 1, при этом варьируется содержание компонентов (см. таблицу 1).

Пример 6 (по прототипу).

Для корректного сравнения свойств ППУ, полученных на основе полиольных композиций, приготовили полиольную композицию по прототипу.

В емкость с якорной мешалкой загружают продукт взаимодействия окиси пропилена с водным раствором этилендиамина с гидроксильным числом в пределах 700-800 мг КОН/г (Лапромол 294) - 10,0 г, простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом 430-480 мг КОН/г (Лапрол 373) - 56,0 г, сахарозный полиэфир (пропол 490) - 20,0 г, три-(β-хлорэтил) фосфат - 10,5 г, катализатор - 0,5 г, пенорегулятор марки DC 197 - 1,0 г и воду - 2,0 г. Затем производят перемешивание в течение 30 минут.

Состав полученных полиольных композиций приведен в таблице 1.

прототип

Жесткий ППУ получали путем смешения полиольной композиции с полиизоционатом в течение 10 сек. Полученную смесь заливали в форму. При этом определяли технологические параметры вспенивания: время старта, время гелеобразования и время подъема. После термостатирования системы при комнатной температуре в течение 24 часов образец извлекали из формы и определяли эксплуатационные свойства.

Технологические и эксплуатационные свойства жестких ППУ определяли в соответствие с ГОСТ:

- время старта, время гелеобразования, время подъема, плотность свободного вспенивания, предел прочности при сжатии и коэффициент теплопроводности - ГОСТ 59561-2021,

- термостойкость оценивали по температуре начала потери массы - ГОСТ 29127-91.

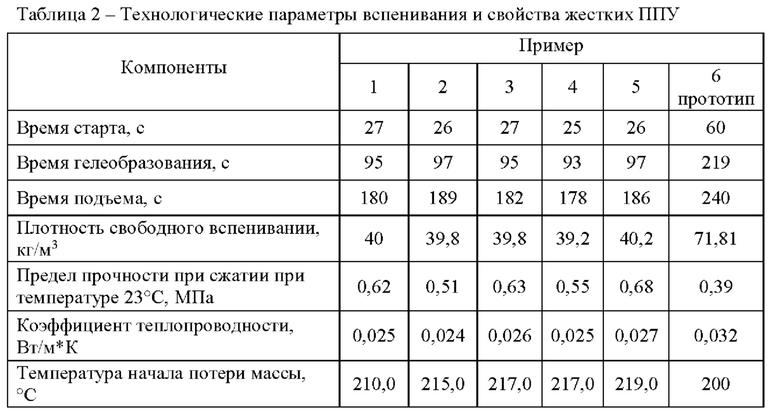

В таблице 2 приведены технологические параметры вспенивания и свойства жестких ППУ, полученных на основе заявляемых смесей, в сравнении с прототипом.

Анализ данных таблицы 2 показывает, что жесткий ППУ, полученный на основе предлагаемой полиольной композиции, характеризуется меньшим коэффициентом теплопроводности за счет меньшего значения плотности в сравнении с прототипом, более высокой температурой начала потери массы, т.е. более высокой термостойкостью, и большей прочностью при сжатии. При этом процесс вспенивания ускоряется (снижаются технологические параметры вспенивания: время старта, время гелеобразования и время подъема), что позволяет получить больше продукции (ППУ) в единицу времени.

Таким образом, заявленная полиольная композиция позволяет получать жесткий ППУ теплоизоляционного назначения с пониженным коэффициентом теплопроводности, повышенной термостойкостью и более высокой прочностью при сжатии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРОИЗВОДСТВА СКОРЛУП | 2013 |

|

RU2534536C1 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРЕДИЗОЛИРОВАННЫХ ТРУБ | 2013 |

|

RU2517755C1 |

| ПОЛИОЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2339663C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ ТЕПЛОИЗОЛЯЦИОННОГО НАЗНАЧЕНИЯ | 2007 |

|

RU2343165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| Композиция для формования деталей автомобильных сидений из эластичного пенополиуретана | 1986 |

|

SU1636419A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО НАПЫЛЯЕМОГО ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2517756C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1991 |

|

RU2028316C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2007 |

|

RU2350629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1989 |

|

SU1811183A1 |

Изобретение относится к химии жестких пенополиуретанов (ППУ). Раскрыта полиольная композиция для получения жесткого пенополиуретана теплоизоляционного назначения, содержащая 10,0-30,0 мас.% аминополиола, 13,0-56,0 мас.% простого полиэфира на основе окиси пропилена и глицерина с гидроксильным числом 430-480 мг KOH/г, 20,0-30,0 мас.% сахарозного полиэфира – продукта оксипропилирования смеси сахарозы и воды с гидроксильным числом 480-520 мг KOH/г, 10,0-20,0 мас.% антипиреновой добавки – три-(β-хлорэтил) фосфата, 1,0-2,0 мас.% пенорегулятора, 0,5-2,0 мас.% катализатора – продукта, состоящего из 33 мас.% триэтилендиамина и 67 мас.% дипропиленгликоля, и 2,0-3,0 мас.% воды. Изобретение обеспечивает снижение коэффициента теплопроводности и повышение термостойкости и прочности на сжатие жесткого ППУ. 1 ил., 2 табл., 5 пр.

Полиольная композиция для получения жесткого пенополиуретана теплоизоляционного назначения, включающая аминополиол, простой полиэфир на основе окиси пропилена и глицерина с гидроксильным числом 430-480 мг KOH/г, сахарозный полиэфир – продукт оксипропилирования смеси сахарозы и воды с гидроксильным числом 480-520 мг KOH/г, антипиреновую добавку – три-(β-хлорэтил) фосфат, пенорегулятор, катализатор и воду, отличающаяся тем, что в качестве аминополиола композиция содержит соединение структурной формулы

,

,

а в качестве катализатора – продукт, состоящий из 33 мас.% триэтилендиамина и 67 мас.% дипропиленгликоля, при следующем содержании компонентов, мас.%:

| ПОЛИОЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ПРОИЗВОДСТВА СКОРЛУП | 2013 |

|

RU2534536C1 |

| БЫСТРОРЕАГИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ТВЕРДОЙ ПОЛИУРЕТАНОВОЙ ПЕНЫ НИЗКОЙ ПЛОТНОСТИ | 2010 |

|

RU2557234C2 |

| JP2020033502A, 05.03.2020 | |||

| КОМПОЗИЦИЯ ПОЛИУРЕТАНОВОЙ ИЗОЛЯЦИОННОЙ ПЕНЫ, СОДЕРЖАЩАЯ СТАБИЛИЗИРУЮЩЕЕ СОЕДИНЕНИЕ | 2019 |

|

RU2798597C2 |

| IONESCU M | |||

| Chemistry and technology of polyols for polyurethanes // Rapra Technology, 2005, P | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ РУДНО-УГОЛЬНЫХ БРИКЕТОВ | 1922 |

|

SU605A1 |

Авторы

Даты

2025-04-28—Публикация

2024-09-09—Подача