Развитие железнодорожного транспорта обусловлено необходимостью повышения эффективности и снижения стоимости. железнодорожных перевозок. Перспективным направлением для видов подвижного состава являются длиннобазовые вагоны. Одним из очевидных недостатков этих вагонов, сдерживающих их применение, является увеличенный прогиб рамы, прежде всего у платформ.

Предполагаемое изобретение относится к области вагоностроения и может быть использовано при создании длиннобазовых платформ с уменьшенным прогибом рамы.

Известные конструкции силовой рамы для грузовых платформ повышенной длины, выполненных на основе простого увеличения сечения (применяемого профиля), имеют существенные недостатки:

- ограничение по скорости движения, так как при превышении критического значения скорости появляются автоколебания, которые ведут к повышенному воздействию на путь, возникает опасность схода с рельсов;

- непропорциональное увеличение массы рамы и соответственно коэффициента тары вагона;

Известна балка боковой рамы железнодорожной платформы (патент 2018-09-12 RU 183177 U1) [6]. Балка боковая рамы железнодорожной платформы, имеющая коробчатое сечение и отверстия в вертикальной стенке, выполнена из несимметричного двутавра и состоит из верхней полки, нижней полки, вертикальной стенки, каждая из которых имеет переменную толщину. Дополнительно в центральной части балки имеется вертикальная стенка с отверстиями, в совокупности с верхней и нижней полками, и вертикальной стенкой, образующими ее коробчатое сечение. При этом отверстия в вертикальной стенке и дополнительной вертикальной стенке расположены друг против друга и замкнуты между собой обечайками. Предлагаемая полезная модель повышает прочность стержневой конструкции за счет применения в балке боковой верхнего, нижнего и вертикального листов переменной толщины, а также верхнего и нижнего листов неравной ширины.

Недостатком известного технического решения является высокая трудоемкость элементов, выполненных из несимметричного двутавра с элементами переменной толщины, а также неравной толщины и как следствие усложнение технологии изготовления и восстановительных мер и ремонта повреждений в процессе эксплуатации.

Известна вагон-платформа сочлененного типа для перевозки крупнотоннажных контейнеров, модель 13-9851 [1, стр. 399], где общая рама сочлененного вагона содержит отдельные секции, соединенные между собой шарнирным узлом, и установлена на две крайние и одну среднюю тележки. Каждая секция содержит боковые балки, хребтовые, передние и шкворневую балки. Хребтовая балка снабжена автосцепным устройством и соединена с боковыми балками раскосами. Хребтовые балки соединены с боковыми балками раскосами из профиля и установлены ниже их верхней поверхности. Такая конструкция предполагает меньшую высоту профилей, формирующих несущие балки рамы или уменьшение их прогиба.

Это конструктивное решение значительно уменьшает прогиб балок и смещает характеристики автоколебательного процесса. Недостатком известного технического решения является сложность конструкции узла соединения двух полурам, обладающего невысоким уровнем надежности с повышенной трудоемкостью его диагностики и ремонта. Усложняется процесс торможения и некоторые другие эксплуатационные характеристики.

Исследована конструкция платформы для крупнотоннажных контейнеров модели 13-470 [1, стр. 326], содержащая ходовые тележки, удлиненную раму сварной конструкции с фитинговыми упорами под контейнеры (неподвижные одинарные по углам и откидные сдвоенные в средней части рамы), автосцепные устройства и тормозное оборудование. Рама платформы состоит из хребтовой балки коробчатого сечения, двух боковых балок двутаврового сечения с увеличением высоты в средней части, двух концевых балок швеллерного сечения, двух шкворневых балок коробчатого сечения, поперечных балок коробчатого и двутаврового сечения, а также раскосов по углам рамы [5].

Эта композиция - наиболее близкое техническое решение задачи и в связи с этим предложена в качестве прототипа.

Однако существенным недостатком известной платформы для крупнотоннажных контейнеров является недостаточная прочность и жесткость рамы, и значительные прогибы продольных балок платформы, а также склонность к развитию автоколебательного процесса при достижении критического значения скорости движения или грузоподъемности. Это может привести к повышенному воздействию на верхнее строение пути, возникает опасность схода с рельсов.

Задачей предлагаемого способа является изготовление несущих продольных балок (с настроенной силовой характеристикой) рамы грузового вагона с повышенным внутренним потенциалом сопротивления, обеспечивающим уменьшение прогиба боковых и хребтовой балок на предельных нагрузках.

Для решения этой задачи предлагаем способ изготовления продольных балок рамы платформ, в том числе длиннобазовых, отличающийся тем, что в процессе формирования балки производят дополнительную силовую настройку поясов дозированным предварительным напряжением с противоположным знаком напряжению рабочему (верхнего - растяжением, нижнего пояса - сжатием) в следующем порядке: помещают на стенд сборочные детали (для двутавра - полки и стенка), растягивают стенку и производят сварку с полкой; после этого растяжение со стенки снимают и производят дозированное растяжение верхней полки формируемого двутавра, не снимая натяжения верхнюю полку приваривают к стенке и после сварки снимают дозированное растяжение, после чего, в верхнем поясе остается напряжение растяжения, а в нижнем поясе балки - сжатия.

. В отдельных случаях будет достаточна силовая настройка предварительным напряжением поясов балки не по всей ее длине, а по определенной топологии, например, на участке большего эксплуатационного напряжения.

Суть способа силовой настройки при изготовлении продольных балок рамы грузовой железнодорожной платформы поясняется рисунками:

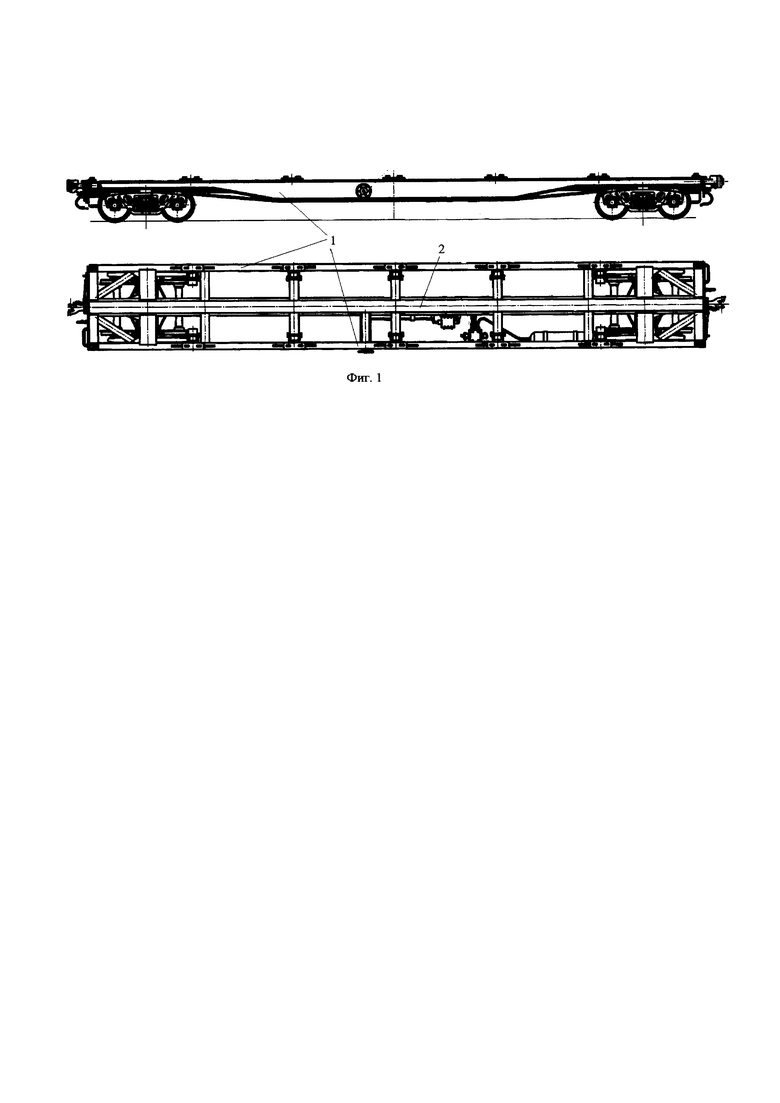

На фиг. 1 изображена схема длиннобазовой платформы для крупнотоннажных контейнеров;

На фиг. 2 представлено поперечное сечение продольных балок рамы прототипа: боковой двутаврового сечения и хребтовой коробчатого

На фиг. 3 дана последовательность алгоритма создания ориентированного поля предварительного напряжения боковой продольной балки - 1 двутаврового сечения.

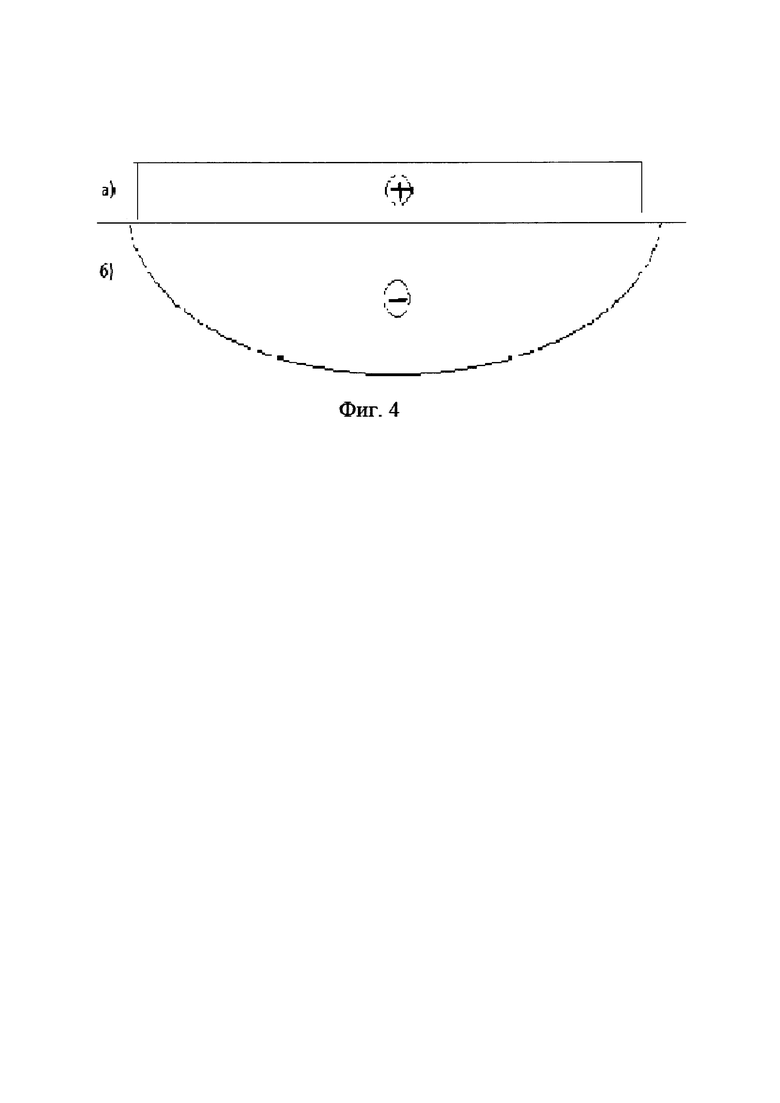

На фиг. 4 фрагмент эпюры напряжений для нижнего пояса балки.

На фиг. 1 отмечены продольные боковые балки двутаврового сечения - 1 и хребтовая балка коробчатого сечения - 2.

На фиг. 2 отмечена верхняя полка - 3, нижняя полка - 5 и стенка - 4.

На фиг. 4 представлено: а) создаваемое регламентное дозированное напряжение в нижнем поясе продольной боковой балки платформы, б) эпюра в нижнем поясе от нагруженной платформы

Изготовление продольных балок рамы платформ, в том числе длиннобазовых, заключается в том, что пояса продольных балок рамы подвергаются силовой настройке предварительным дозированным напряжением с противоположным знаком (верхнего пояса - растяжение, нижнего пояса - сжатие).

При изготовлении балки, когда дозированному напряжению подвергается как нижний, так и верхний пояс (фиг. 3), технология изготовления осуществляется по следующему алгоритму: а) Производим установку компонентов 3, 4, 5 на сборочном стенде; б) создаем плановое дозированное растяжение в листе, формирующем стенку (фиг. 3. б), в) по чертежу прикладываем и привариваем нижняя полка (фиг. 3. в), г) снимаем растяжение со стенки (фиг. 3. г), д) создаем дозированное растяжение в верхнем поясе балки рамы (фиг. 3.д), е) производим сваривание пояса со стенкой (фиг. 3е);. ж) снимаем усилие натяжения верхнего пояса (фиг. 3ж); з) снимаем балку 1 (фиг. 1) со стенда.

Для изготовления продольных балок с дозированными напряжениями переменной величины, например, в зоне больших моментов большему напряжению, то процесс следующий: а) создаем натяжения переменной (ступенчатой) величины в рабочем элементе согласно расчетного регламента, б) приваривается ведомый элемент на длине, равной расчетной зоне, в) снимаем натяжение с рабочего элемента.

В целом предварительно напряженная таким образом балка обладает меньшим прогибом и большей жесткостью [2, 3, 4]. Отмечается меньшая склонность к развитию автоколебательного процесса при достижении критического значения скорости движения или грузоподъемности, что снижает воздействие на верхнее строение пути.

Источники информации

1. Альбом-справочник 002И-2009 ПКБ ЦВ «Грузовые вагоны железных дорог колеи 1520 мм», издание ПКБ ЦВ ОАО «РЖД», 2009 г., стр. 367.

2. Гайдаров Ю.В. Предварительно напряженные металлические конструкции. Ленинград, 1971. - 145 с.

3. Кравчук В.А. Напряженное состояние балок, предварительно напряженных вытяжкой стенки.//Известия высших учебных заведений. Строительство и архитектура. Новосибирск, 1988. - №4. - С. 9-11.

4. Лащенко М.Н. Регулирование напряжений в металлических конструкциях. Москва: Ленинград, 1966. - 191 с.

5. Пастухов И.Ф., Лукин В.В., Жуков Н.И. Вагоны. - М: «Транспорт», 1988 г., стр. 190.

6. Патент RU 183177 U1, 12.09.2018.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА ДЛЯ ПЕРЕВОЗКИ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ | 2005 |

|

RU2288121C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ДЛИННОБАЗНАЯ ПЛАТФОРМА ДЛЯ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ | 2011 |

|

RU2475389C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОЙ ПЛАТФОРМЫ И ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА С ТАКОЙ РАМОЙ | 2004 |

|

RU2262458C1 |

| ВАГОН-ПЛАТФОРМА УНИВЕРСАЛЬНЫЙ С ФИТИНГОВЫМИ УПОРАМИ | 2019 |

|

RU2722257C1 |

| Длиннобазовая железнодорожная вагон-платформа для перевозки крупнотоннажных контейнеров | 2020 |

|

RU2754932C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2021 |

|

RU2757465C1 |

| ВАГОН-ПЛАТФОРМА | 2006 |

|

RU2329906C2 |

| Железнодорожный вагон-платформа | 2022 |

|

RU2795461C1 |

| ВАГОН-ПЛАТФОРМА | 2001 |

|

RU2207269C2 |

| Скоростная вагон-платформа для перевозки крупнотоннажных контейнеров | 2017 |

|

RU2671799C1 |

Изобретение относится к способам изготовления балок вагонных рам. Полки и стенку двутавровой балки устанавливают на сборочном стенде. Растягивают стенку и приваривают к нижней полке балки. Затем снимают со стенки растягивающую нагрузку, растягивают верхнюю полку двутавра и приваривают к стенке. После сборки двутавра в верхнем поясе остаются растягивающие напряжения, а в нижнем поясе – сжимающие. Достигается уменьшение прогиба боковых и хребтовых балок вагона на предельных нагрузках. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления продольных балок рамы платформ, в том числе длиннобазовых, отличающийся тем, что в процессе формирования балки производят дополнительную силовую настройку поясов дозированным предварительным напряжением с противоположным знаком напряжению рабочему: верхнего пояса - растяжением, нижнего пояса - сжатием в следующем порядке: помещают на стенд сборочные детали двутавра - полки и стенку, растягивают стенку и производят сварку с полкой; после этого растяжение со стенки снимают и производят дозированное растяжение верхней полки формируемого двутавра, не снимая натяжения, верхнюю полку приваривают к стенке и после сварки снимают дозированное растяжение, после чего в верхнем поясе остается напряжение растяжения, а в нижнем поясе балки - сжатия.

2. Способ изготовления по п. 1, отличающийся тем, что силовая настройка поясов балки на стенде производится не по всей ее длине, а по определенной топологии, например на участке большего эксплуатационного напряжения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ДВУТАВРОВОЙ БАЛКИ | 2014 |

|

RU2561446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401921C1 |

| Способ изготовления предварительно напряженного двутаврового элемента | 1987 |

|

SU1686092A1 |

| Способ записи и считывания информации | 1979 |

|

SU836679A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2020-02-21—Публикация

2019-05-20—Подача