Изобретение относится к области изготовления строительных материалов и конструкций, в частности для изготовления предварительно напряженных металлических конструкций, например балок, арок, ферм и т.д.

Известен способ изготовления предварительно напряженных металлических балок, где предварительно изготавливают составную балку, состоящую из верхнего пояса, стенки и нижнего пояса, к которому крепят предварительно напряженные элементы-затяжки из высокопрочной стали, которые затем растягивают механическим или электротермическим методом (Е.И.Беленя Предварительно напряженные несущие металлические конструкции. - М.: Стройиздат, 1975, с.119-121).

Известно устройство по данному способу, включающее обычную составную металлическую балку, которая содержит верхний пояс, стенку и нижний пояс, по которому расположены и закреплены предварительно напряженные затяжки из высокопрочной стали.

Недостатком данного способа и устройства является низкая эффективность как методов напряжения, так и по расходу металла и трудоемкости. Здесь необходимо предварительно изготовить составную металлическую балку, выполнить по нижнему поясу необходимые крепления и далее натяжение предварительно напрягаемых затяжек механическим или электротермическим методами. При этом при механическом натяжении необходимы дорогостоящие домкраты с их сложной установкой и эксплуатацией, а при электротермическом методе натяжения имеет место большой расход электроэнергии. Известен способ изготовления предварительно напряженных металлических балок, где составную балку, имеющую верхний и нижний пояса и стенку, изготавливают из нескольких профилей и изгибают в пределах упругой стадии работы материала, а затем изогнутые профили жестко соединяют между собой (Е.И.Беленя Предварительно напряженные несущие металлические конструкции. - М.: Стройиздат, 1975, с.256-259).

Известно устройство по данному способу, включающее составную балку, имеющую верхнюю и нижнюю полки и стенку и которая содержит несколько предварительно изогнутых профилей с жесткими соединениями между собой.

Недостатком данного способа и устройства является низкая эффективность и большая трудоемкость, так как для создания обратного выгиба составной балки необходимы очень большие механические усилия, которые в конечном итоге не обеспечат плавного параболического изгиба в целом всей балки.

Техническим решением задачи предлагаемого изобретения является повышение эффективности изготовления предварительно напряженных металлических балок, которая выражается в повышении производительности, значительным снижением трудоемкости и расхода металла за счет использования естественного природного свойства металла при неравномерном нагреве по сечению - температурного изгиба.

Задача достигается тем, что в известном способе изготовления предварительно напряженных металлических балок, включающем составную металлическую балку, имеющую верхний и нижний пояса и которую изготавливают из нескольких профилей и изгибают в пределах упругой стадии работы материала, а затем изогнутые профили жестко соединяют между собой, предварительно напряженную металлическую балку изготавливают из двух поясов - предварительно изогнутого верхнего пояса, к которому заранее крепят опорные элементы с пазами для напрягаемых элементов, и нижнего пояса из напряженных элементов-затяжек из высокопрочной стали. Причем при изготовлении данной балки предварительно собирают вспомогательную составную балку, состоящую из вышележащего верхнего пояса изготавливаемой верхней балки и жестко закрепленную к нему через термоизоляцию нижележащего силового термоэлемента замкнутого сечения, используемого в качестве механического воздействия на верхний пояс изготавливаемой балки. Сам силовой термоэлемент является съемным и его выполняют по сечению и по длине из верхней и нижней зон нагрева, которые на начальном этапе и нагревают до высокой температуры, обеспечивая изгиб верхнего пояса изготавливаемой балки на заданный расчетный изгибающий момент за счет разности температур нагретого силового термоэлемента и верхнего пояса изготавливаемой балки при нормальной температуре, после чего в пазы опорных элементов верхнего пояса устанавливают и плотно закрепляют напрягаемые элементы-затяжки с анкерами на концах и получают тем самым нижний ненапряженный пояс изготавливаемой балки. Причем при установке и после натяжения напрягаемых элементов-затяжек, по длине средней части изготавливаемой предварительно напряженной металлической балки, между верхним и нижним ее поясами устанавливают и жестко крепят к ним стабилизаторы предварительного напряжения.

Для создания в нижнем ненапряженном поясе предварительного напряжения и дальнейшего съема изготовленной предварительно напряженной балки с силового термоэлемента в последнем верхнюю зону нагрева охлаждают до нормальной температуры, а температуру нижней зоны нагрева повышают, где дополнительно и изгибают силовой термоэлемент и тем самым снижают усилия жесткого соединения верхней и нижней частей вспомогательной составной балки. На конечном этапе изготовления силовой термоэлемент разъединяют с изготовленной предварительно напряженной металлической балкой, которую снимают, переворачивают и устанавливают в проектное положение.

А устройство, на базе которого изготавливают предварительно напряженную металлическую балку, включающее составную балку, имеющую верхний и нижний пояса и стенку и которая содержит несколько предварительно изогнутых профилей с жестким соединением между собой, - это изготавливаемая балка, которая состоит из двух поясов - верхнего предварительно изогнутого сжатого пояса, который снабжен опорными элементами с пазами для напрягаемых элементов, и нижнего растянутого пояса в виде напряженных затяжек из высокопрочной стали с анкерами на концах. При этом изготавливаемая балка предварительно находится в составе вспомогательной составной балки, в нижней части которой расположен элемент для механического изгиба верхнего пояса изготавливаемой балки в пределах упругой стадии работы материала, выполненный в виде съемного силового термоэлемента замкнутого сечения и который содержит по сечению и по длине верхнюю и нижнюю зоны нагрева. Сам силовой термоэлемент жестко соединен через термоизоляцию к верхнему поясу изготавливаемой балки, расположенной в верхней части составной балки, а приспособление для стабилизации предварительного напряжения - стабилизаторы предварительного напряжения - состоят из сопряженных деталей, жестко закрепленных к верхнему и нижнему поясам балки, имеющих пазы для напрягаемых элементов-затяжек.

Сопоставительный анализ заявляемого решения с прототипом показывает, что способ отличается тем, что предварительно напряженную металлическую балку изготавливают из двух поясов - предварительно изогнутого верхнего пояса, к которому заранее крепят опорные элементы с пазами для напрягаемых элементов, и нижнего пояса из напряженных элементов - затяжек из высокопрочной стали. Причем при данном изготовлении предварительно собирают вспомогательную составную балку, состоящую из вышележащего верхнего пояса изготавливаемой балки и жестко закрепленного к нему через термоизоляцию нижележащего силового термоэлемента замкнутого сечения, используемого в качестве механического воздействия на верхний пояс изготавливаемой балки. Сам силовой термоэлемент является съемным и его выполняют по сечению и по длине из верхней и нижней зон нагрева, который на начальном этапе и нагревают до высокой температуры, обеспечивая изгиб верхнего пояса изготавливаемой балки на заданный расчетный изгибающий момент за счет разности температур нагретого силового термоэлемента и верхнего пояса изготавливаемой балки при нормальной температуре, после чего в пазы опорных элементов верхнего пояса устанавливают и плотно закрепляют напрягаемые элементы-затяжки с анкерами на концах и получают тем самым нижний ненапряженный пояс изготавливаемой балки. Причем при установке и после натяжения напрягаемых элементов-затяжек, по длине средней части изготавливаемой предварительно напряженной металлической балки, между верхним и нижним ее поясами устанавливают и жестко крепят к ним стабилизаторы предварительного напряжения. Для создания в нижнем ненапряженном поясе предварительного напряжения и дальнейшего съема изготовленной балки с силового термоэлемента в последнем верхнюю зону нагрева охлаждают до нормальной температуры, а температуру нижней зоны повышают, где дополнительно и изгибают силовой термоэлемент и тем самым снижают усилия жесткого соединения верхней и нижней частей вспомогательной составной балки. На конечном этапе изготовления силовой термоэлемент разъединяют с изготовленной предварительно напряженной металлической балкой, которую снимают, переворачивают и устанавливают в проектное положение.

Таким образом, заявленный способ соответствует критерию «новизна». Сравнительный анализ заявляемого способа с другими решениями в данной области не позволил выявить в них признаки, отличающие заявляемое решение от прототипа. Это позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

Сопоставительный анализ заявляемого устройства с прототипом показывает, что изготавливаемая балка состоит из двух поясов - верхнего предварительно изогнутого сжатого пояса, который снабжен опорными элементами с пазами для напрягаемых элементов, и нижнего растянутого пояса в виде напрягаемых затяжек из высокопрочной стали с анкерами на концах. При этом изготавливаемая балка предварительно находится в составе вспомогательной составной балки, в нижней части которой расположен элемент для механического изгиба верхнего пояса изготавливаемой балки в пределах упругой стадии работы материала, выполненный в виде съемного силового термоэлемента замкнутого сечения и который содержит по сечению и по длине верхнюю и нижнюю зоны нагрева. Сам силовой термоэлемент жестко соединен через термоизоляцию к верхнему поясу изготавливаемой балки, расположенной в верхней части составной балки, а приспособление для стабилизации предварительного напряжения - стабилизаторы предварительного напряжения - состоят из сопряженных деталей, жестко закрепленных к верхнему и нижнему поясам балки и имеющих пазы для напрягаемых элементов-затяжек.

Таким образом, заявляемое устройство для изготовления предварительно напряженных металлических конструкций соответствует критерию «новизна». Сравнительный анализ заявляемого устройства с другими решениями в данной области позволил выявить в них признаки, отличающие заявляемое решение от прототипа. Это позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

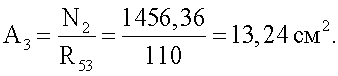

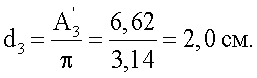

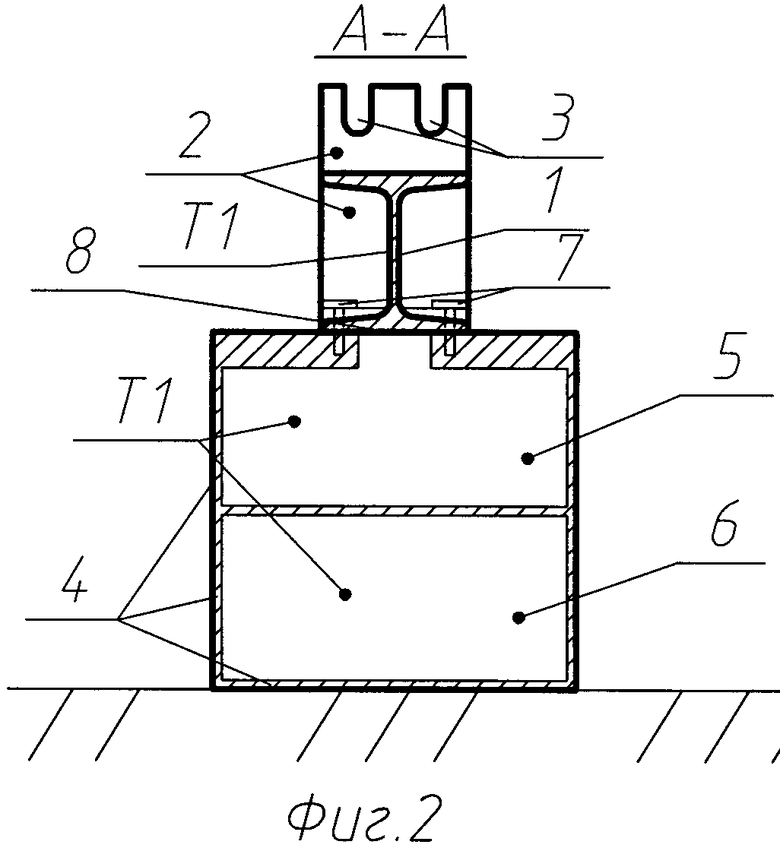

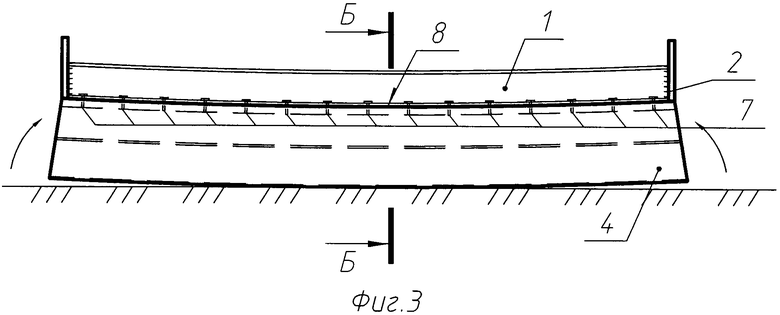

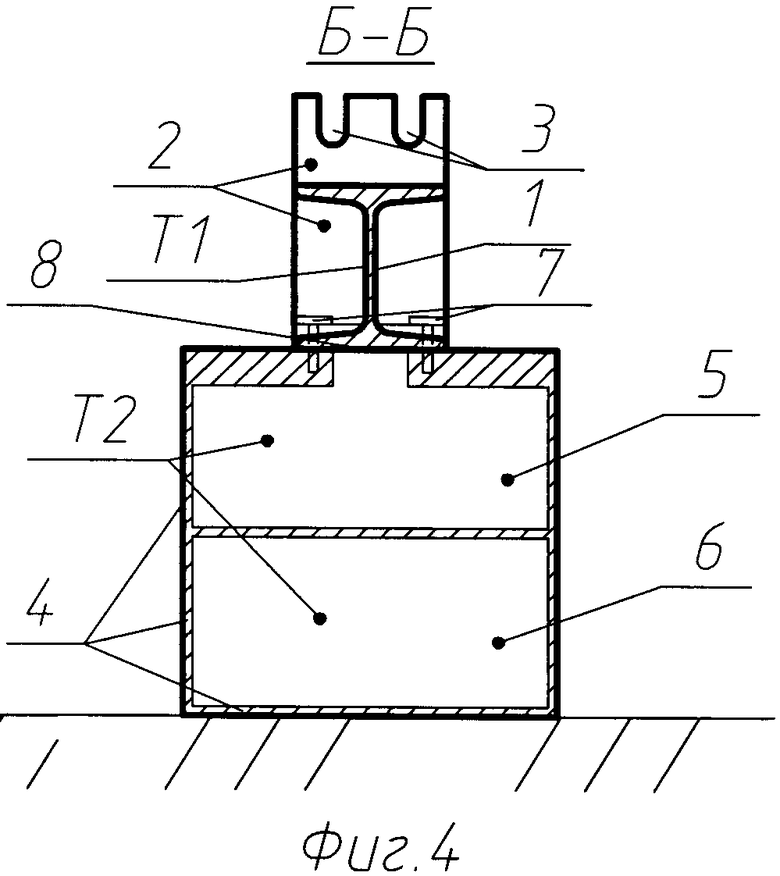

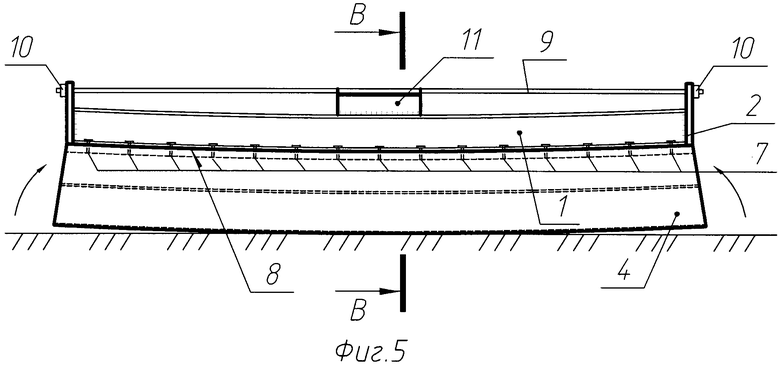

Сущность изобретения поясняется чертежами, согласно которым предварительно напряженная металлическая балка изготавливается в перевернутом состоянии (верхний сжатый пояс - внизу, нижний растянутый напряженный пояс - вверху), что очень удобно в данной технологии. На данных чертежах (см. фиг.1 ÷ фиг.8) представлены общие виды составной балки с соответствующими разрезами на различных стадиях изготовления.

Фиг.1 - разрез А-А (фиг.2) - 1-й этап изготовления.

Фиг.3 - разрез Б-Б (фиг.4) - 2-й этап изготовления.

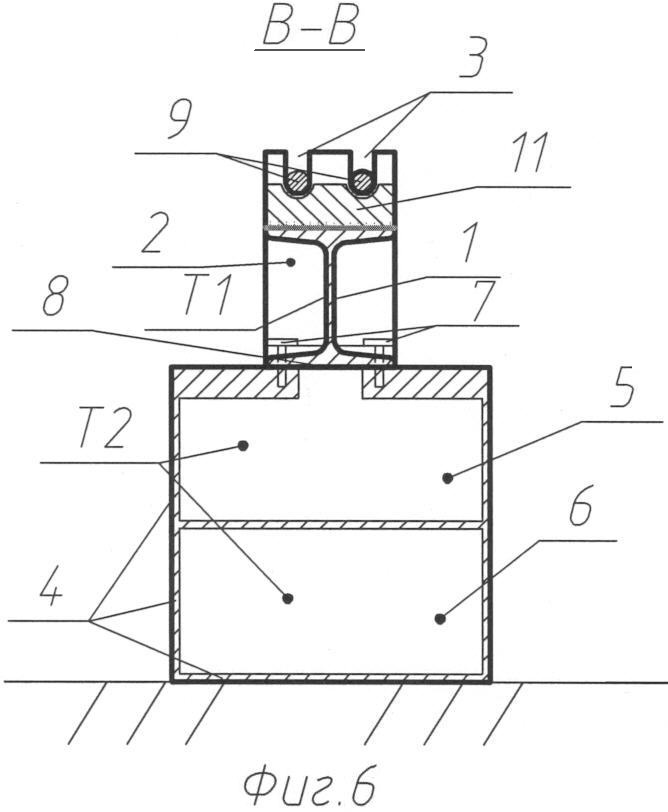

Фиг.5 - разрез В-В (фиг.6) - 3-й этап изготовления.

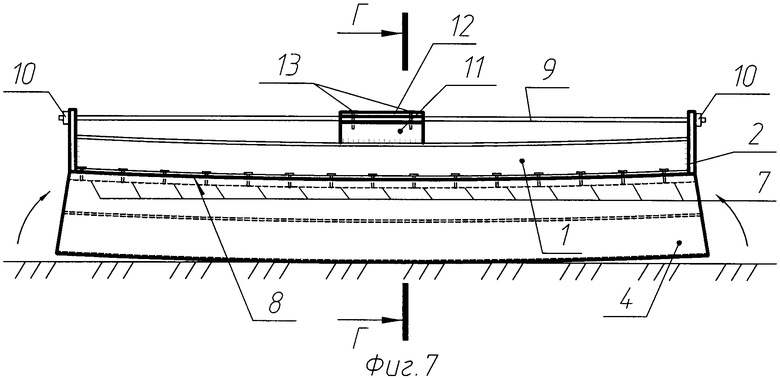

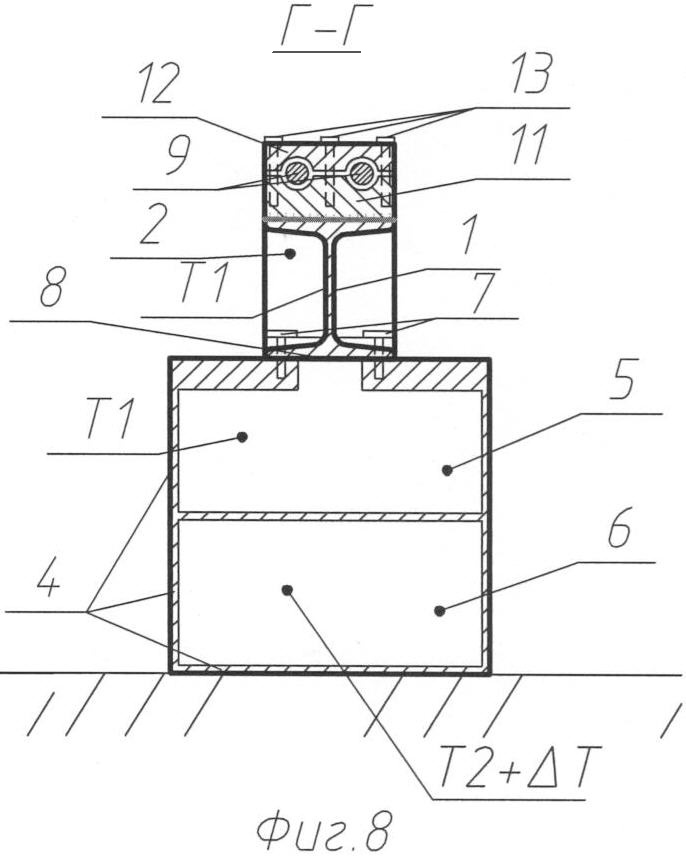

Фиг.7 - разрез Г-Г (фиг.8) - 4-й этап изготовления.

Причем на фиг.5 и фиг.7 показан один из стабилизаторов предварительного напряжения (позиции 11, 12, 13), расположенных в зоне чистого изгиба балки.

Устройство для изготовления предварительно напряженных металлических балок включает на начальном этапе изготовления вспомогательную составную металлическую балку, которая состоит из вышележащего верхнего пояса 1 изготавливаемой балки, принятого, например, из прокатного двутавра, имеющего по торцам опорные элементы 2 с пазами 3 для напрягаемых элементов, и из нижележащего силового металлического термоэлемента 4, принятого, например, коробчатого сечения и имеющего по сечению и по длине зоны нагрева 5 и 6. При этом вышележащий верхний пояс 1 жестко соединен, например, болтами 7 через термоизоляцию 8 к силовому термоэлементу 4 (1-й и 2-й этапы изготовления).

В пазах 3 опорного элемента 2 верхнего пояса балки 1 расположены напрягаемые элементы 9 - затяжки из высокопрочной стали с анкерами на концах 10 (3-й и 4-й этапы изготовления), образующие нижний пояс изготавливаемой балки.

По длине средней части балки, между верхним и нижним поясами изготавливаемой балки расположены стабилизаторы предварительного напряжения, состоящие, например, из двух сопряженных деталей - деталь 11 с пазами для напрягаемых затяжек 9, жестко закрепленной к верхнему поясу балки 1 до установки данных затяжек, для целей обеспечения их проектного положения (см. фиг.5, фиг.6), и деталь 12 также с пазами для напрягаемых затяжек, устанавливаемая после укладки и натяжения напряженных затяжек 9 (см. фиг.7, фиг.8). Назначение детали 12 жестко крепить болтами 13 нижний пояс изготавливаемой балки (затяжки 9) к верхнему поясу 1 через деталь 11.

Предлагаемое устройство для изготовления предварительно напряженных металлических балок работает следующим образом:

В собранной составной металлической балке, состоящей из вышележащего верхнего пояса 1 с опорными элементами 2 и с пазами 3 и нижележащего силового термоэлемента 4, зоны нагрева последнего 5 и 6 нагревают до высокой температуры T2 при сохранении в верхнем поясе 1 нормальной температуры T1=20°C. За счет разности температур верхнего и нижнего поясов составной балки происходит ее температурный изгиб и соответственно равномерный механический изгиб верхнего пояса 1 по параболе на расчетный изгибающий момент в упругой стадии работы материала. После крепления к поясу 1 нижнего элемента 11 стабилизатора предварительного напряжения в пазы 3 опорных элементов 2 пояса 1 устанавливают и плотно закрепляют напрягаемые затяжки 9 с анкерами на концах 10 и получают тем самым ненапряженный нижний пояс изготавливаемой напряженной балки.

Охлаждая зону нагрева 5 до температуры T1=20°C и одновременно повышая температуру зоны нагрева 6 до температуры T2+ΔT силового термоэлемента 4, создают в нижнем поясе изготавливаемой балки предварительное напряжение и одновременно снижают усилие в болтах 7 - жесткого соединения верхнего и нижнего поясов составной балки. После чего деталь 12 стабилизатора предварительного напряжения крепят через напряженные затяжки 9 болтами 13 к детали 11, жестко закрепляя между собой верхний и нижний пояса изготавливаемой балки. Готовую предварительно напряженную металлическую балку механически снимают с силового термоэлемента 4, переворачивают и ставят в проектное положение.

Предлагаемый способ изготовления предварительно напряженных металлических балок осуществляется следующим образом:

На первом этапе изготовления (см. фиг.1, фиг 2) изготавливают верхний пояс 1 балки определенной длины ℓ=ℓ1 из расчетного прокатного двутавра, после чего к его торцам (опорам) крепят, например, сваркой торцевые элементы 2, имеющие в верхней части пазы или отверстия 3 для напрягаемых элементов нижнего пояса-затяжек. При этом элементы 2 крепят к основному сечению пояса (опорам) под некоторым углом α, чтобы при изгибе пояса элементы 2 приняли вертикальное положение. Для крепления элементов дальнейшей составной балки, например, болтами в нижней полке пояса 1 согласно чертежу выполняют с определенным шагом отверстия под болты 7.

Вместе с изготовлением верхнего пояса 1 изготавливают и силовой термоэлемент 4, принятый, например, из высокопрочной термостойкой стали и состоящий по сечению, например, из замкнутого металлического профиля коробчатого сечения длиной ℓ=ℓ1. По сечению и по длине в силовом термоотсеке 4 размещают замкнутые отсеки - зоны нагрева 5 и 6. В верхней стенке элемента 4 выполняют снаружи несквозные отверстия с резьбой под болты 7 с тем же шагом, что и отверстия в нижней полке пояса 1. Поверх верхней стенки силового термоэлемента 4 укладывают термоизоляцию 8, принятую, например, из паранитовой прокладки с отверстиями под болты 7, и далее уже на нее устанавливают готовый верхний пояс 1. В совпавшие отверстия элементов 1, 4 и 8 надевают через шайбы и плотно закручивают болты 7, обеспечивая тем самым жесткое сопряжение поясов 1 и 4 полученной составной металлической балки. Силовой термоэлемент 4 теплоизолируют.

На втором этапе изготовления (см. фиг.3, фиг.4) зоны нагрева 5 и 6 силового термоэлемента 4 нагревают до высокой температуры Т2, определяемой расчетным путем. Данный нагрев можно выполнить, например, с помощью постоянной циркуляции в зоны 5 и 6 высокотемпературного теплоносителя, который может быть в жидком или газообразном состоянии. Данные технологии нагрева широко используются в нефтехимии. За счет наличия термоизоляции 8 тепло от силового термоотсека 4 не передается верхнему поясу 1 составной балки, имеющему температуру T1=20°C. Разность температур верхнего пояса 1 и нижнего пояса 4 и наличие между ними жесткого сопряжения приводит к температурному изгибу всей составной балки и вместе с ней к равномерному механическому изгибу верхнего пояса 1 изготавливаемой предварительно напряженной металлической балки. Следует отметить, что полученный изгибающий момент в поясе 1 должен соответствовать расчетному изгибающему моменту, при котором материал пояса - сталь должна работать только в упругой стадии. Все расчеты данного этапа изготовления представлены ниже в расчете экономической эффективности предлагаемого способа и устройства по изготовлению предварительно напряженных металлических балок.

На третьем этапе изготовления (см. фиг.5, фиг.6) в средней части верхнего пояса 1 устанавливают и жестко закрепляют к нему, например, сваркой деталь 11 стабилизатора предварительного напряжения. После чего в пазы 3 опорного элемента 2 и детали 11 устанавливают и плотно закрепляют предварительно напрягаемые элементы 9 - затяжки из высокопрочной стали с анкерами на концах и получают тем самым ненапряженный нижний пояс изготовляемой балки.

Четвертый этап изготовления (см. фиг.7, фиг.8)

Чтобы передать усилия от изгиба верхнего пояса 1 изготавливаемой балки на ее нижний пояс - напрягаемые затяжки 9 и получить тем самым предварительно напряженную металлическую балку, а также обеспечить дальнейший ее съем с силового термоэлемента 4, зону его нагрева 5 охлаждают до температуры T1=20°C, например, через этот отсек обеспечивают циркуляцию холодного теплоносителя. При этом температуру в зоне 6 термоэлемента 4 несколько повышают, что приводит к его дополнительному изгибу и соответственно к ослаблению жесткого соединения верхнего и нижнего поясов составной балки именно в болтах 7. Далее деталь 12 стабилизатора предварительного напряжения крепят через затяжки 9 к детали 11 болтами 13 и получают окончательно изготавливаемую балку. После этого, открутив механически болты 7, данную балку снимают с поста изготовления, переворачивают и ставят в проектное положение. Силовой термоэлемент 4 полностью охлаждают, создавая в отсеках 6 температуру T1=20°C, где он принимает рабочее положение для дальнейшего многократного использования.

Элемент изготовленной предварительно напряженной металлической балки - стабилизатор предварительного напряжения (детали 11 и 12) несет целый ряд следующих функций: обеспечивает проектное положение напрягаемых элементов-затяжек; распределяет предварительное напряжение между верхним и нижним поясами балки, например при падении усилий от изгиба в верхнем поясе происходит через данный стабилизатор дополнительное натяжение нижнего пояса - напрягаемых затяжек и наоборот; а также обеспечивает местную устойчивость элементов балки за счет уменьшения расчетной длины поясов.

Предлагаемый способ изготовления предварительно напряженных металлических конструкций и устройство для его осуществления, включающее составную металлическую балку, состоящую из верхнего пояса изготавливаемой балки и жестко соединенного с ним силового термоэлемента, в котором создают разные температуры нагрева, и, используя естественное природное свойство металла - температурный изгиб при неравномерном нагреве по сечению составной балки, изгибают верхний пояс балки, после чего на его опоры устанавливают напрягаемые элементы-затяжки и получают нижний пояс изготавливаемой балки. Для создания в нем предварительного напряжения ослабляют жесткое соединение поясов составной балки за счет дополнительного изгиба силового термоэлемента.

Все это позволяет значительно упростить существующие технологии изготовления предварительно напряженных металлических конструкций, обеспечить надежность и простоту решения и создать эффективность как по времени изготовления, так и по расходу металла.

Расчет экономической эффективности предлагаемого способа и устройства по изготовлению предварительно напряженных металлических конструкций, в частности балок

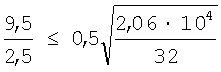

Данный расчет основан на технико-экономическом сравнении трех вариантов балок: 1-й вариант - обычная составная ненапряженная металлическая балка; 2-й вариант - предварительно напряженная металлическая балка, запроектированная по существующим технологиям и расчетам; 3-й вариант - предварительно напряженная металлическая балка, запроектированная по предлагаемым технологиям и расчетам.

Исходные данные для расчета данных балок:

Пролет балки  =12,0 м, нормативная погонная нагрузка q

=12,0 м, нормативная погонная нагрузка q =74,8 кН/м, расчетная погонная нагрузка q

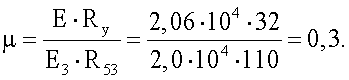

=74,8 кН/м, расчетная погонная нагрузка q =89,0 кН/м. Материал балки - сталь C345 с расчетным сопротивлением для листового и фасонного проката Ry=32 кН/см2, модуль упругости E=2,06·104 кН/см2. Для предварительно напряженных балок в качестве напряженных элементов приняты затяжки из высокопрочной проволоки ⌀5 мм класса B-II с расчетным сопротивлением R53=110 кН/см2 и E=2,0·104кН/см2.

=89,0 кН/м. Материал балки - сталь C345 с расчетным сопротивлением для листового и фасонного проката Ry=32 кН/см2, модуль упругости E=2,06·104 кН/см2. Для предварительно напряженных балок в качестве напряженных элементов приняты затяжки из высокопрочной проволоки ⌀5 мм класса B-II с расчетным сопротивлением R53=110 кН/см2 и E=2,0·104кН/см2.

Вариант 1. Расчет обычной составной металлической балки пролетом  =12,0 м (Мандриков А.П. Примеры расчета металлических конструкций: - М.: Стройиздат, 1991. - 431 с):

=12,0 м (Мандриков А.П. Примеры расчета металлических конструкций: - М.: Стройиздат, 1991. - 431 с):

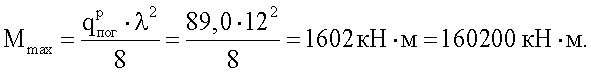

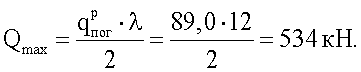

Максимальный момент в балке

Поперечная сила

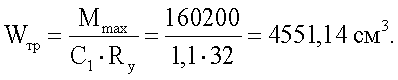

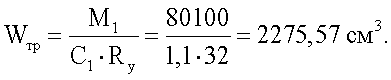

Требуемый момент сопротивления

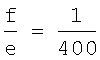

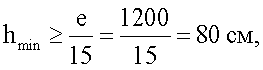

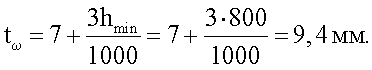

Из условия жесткости  определим минимальную высоту балки

определим минимальную высоту балки

толщину стенки балки находим

Принимаем согласно сортаменту на листовую сталь

tω=10 мм=1,0 см.

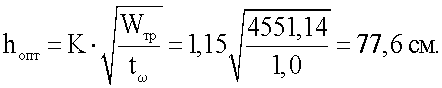

Оптимальная высота балки составляет

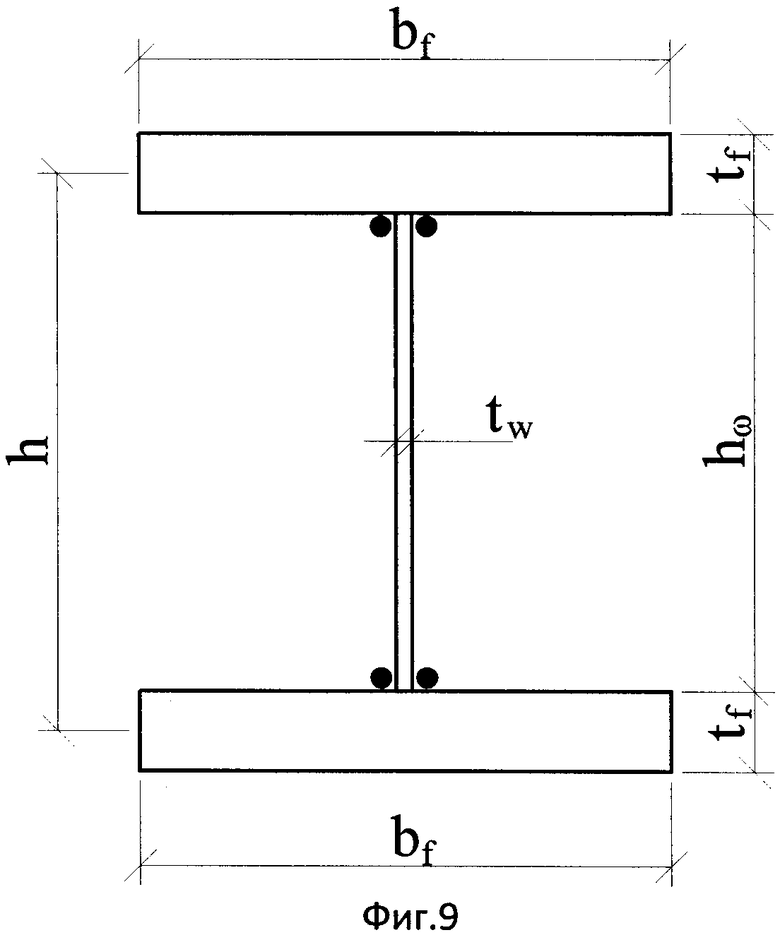

Принимаем окончательную высоту балки h=80 см. Чертеж обычной составной балки представлен на фиг.9.

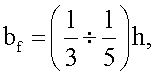

Выполняем компоновку сечения балки.

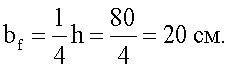

Назначаем ширину поясов - bf

принимаем

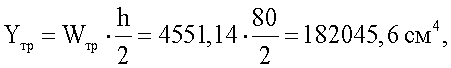

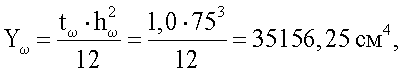

Для нахождения толщины полок находим требуемый момент инерции сечения

где Yтp=Yf+Yw,

принимаем

hw=h-2tf=h-5=80-5=75 см,

отсюда

тогда

Yf=Yтp-Yω=182045,6-35156,25=146889,35 см3.

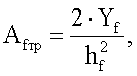

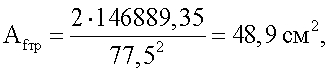

Площадь одной полки

где h=hp-tf=80-2,5=77,5 см.

отсюда толщина полки

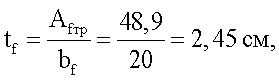

по сортаменту принимаем tf=25, м=2,5 см.

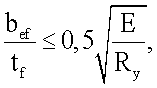

Проверяем полку на местную устойчивость

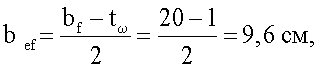

где ширина свеса полки

; 3,4<12,68.

; 3,4<12,68.

Геометрические характеристики сечения балки

Aω=tω·hω=1,0·77,5=77,5 см2,

Af=tf·bf=2,5·20=50,0 см2

итого площадь поперечного сечения балки

Aδ=Aω+2Af=77,5+2·50=177,5 см2.

Проверку местной устойчивости стенки балки не выполняем.

Вариант 2. Предварительно напряженная металлическая балка, запроектированная по существующим технологиям и расчетам (Е.И.Беленя. Предварительно напряженные металлические несущие конструкции. - М., 1963, с.101-160):

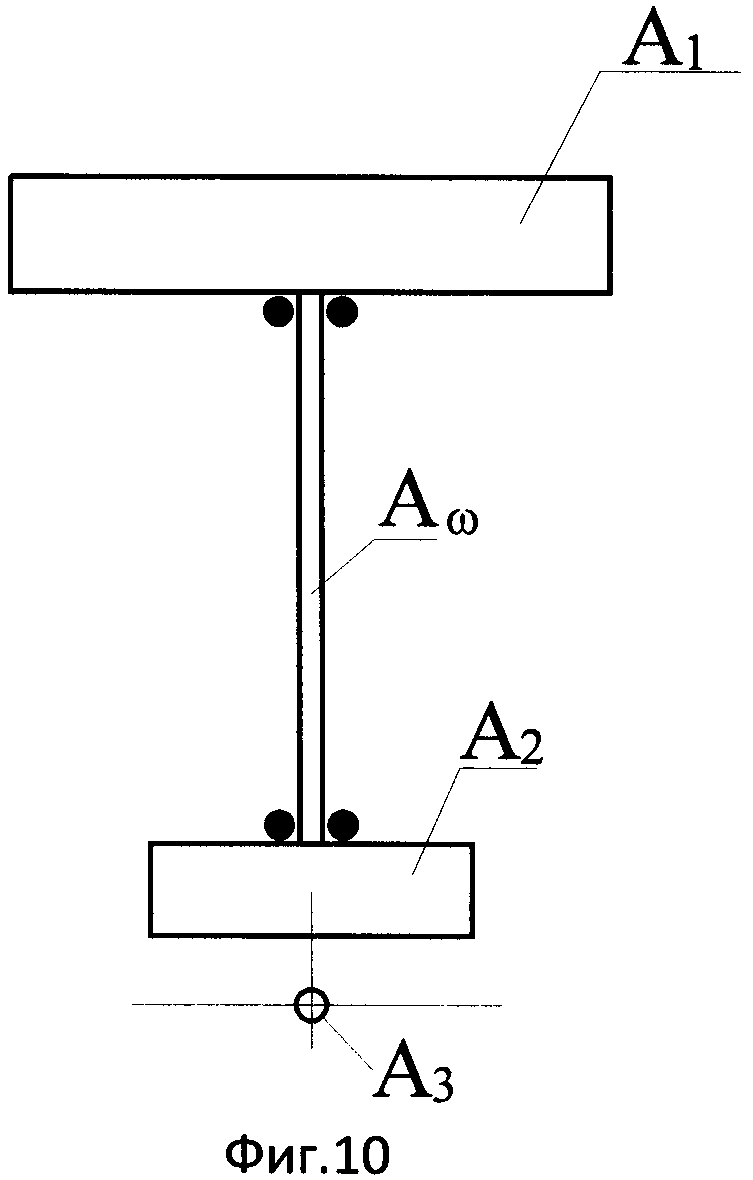

Назначаем сечения балки из четырех элементов: верхняя полка - A1 нижняя полка - A2, стенка балки Aω, затяжка - A3. Чертеж составной предварительно напряженной металлической балки представлен на фиг.10.

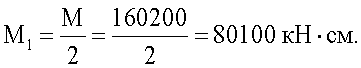

Расчетный изгибающий момент

Mmax=160200 кН·см.

Подбор сечения

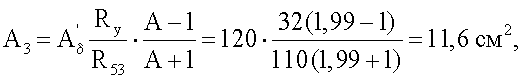

Вычисляем значения коэффициента приведения

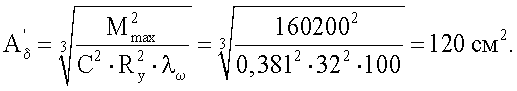

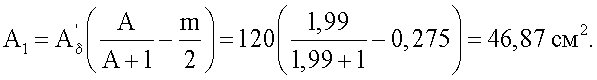

По таблице III.5 для случая равномерно распределенной нагрузки находим оптимальные параметры расчета A и C, т.е. A=1,99; C=0,381.

Задаваясь гибкостью стенки λω=100, определяем основные площади балки и ее элементов.

Площадь балки

Площадь верхней полки - A1

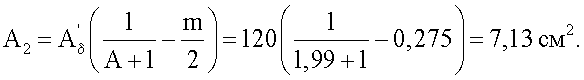

Площадь нижней полки

Площадь стенки

Aω=0,55·A =0,55·120=66,0 см2.

=0,55·120=66,0 см2.

Высота сечения балки

Компонуем сечение балки

A1=24×2=48,0 см2,

A2=10×1=10 см2,

Aω=80×1=80 см2.

Полная площадь сечения балки

Aδ=A1+A1+Aω=48+10+80=138,0 см2.

Длина затяжки

λ3=λ =12

=12 =9,3 м.

=9,3 м.

Площадь затяжки

A3=60⌀5=11,76 см2.

Вариант 3. Предварительно напряженная металлическая балка, запроектированная по предлагаемым технологиям и расчетам:

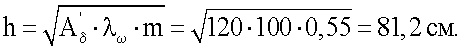

Так как изготавливаемая по предлагаемому способу и устройству преднапряженная металлическая балка состоит из двух несущих элементов - изогнутого верхнего пояса балки и предварительно напряженного нижнего пояса, то действующий изгибающий момент от внешней нагрузки M=160200 кН·см можно разделить в равной степени между поясами.

Подбираем верхний пояс изготавливаемой балки по моменту

Требуемый момент сопротивления сечения данного пояса составит

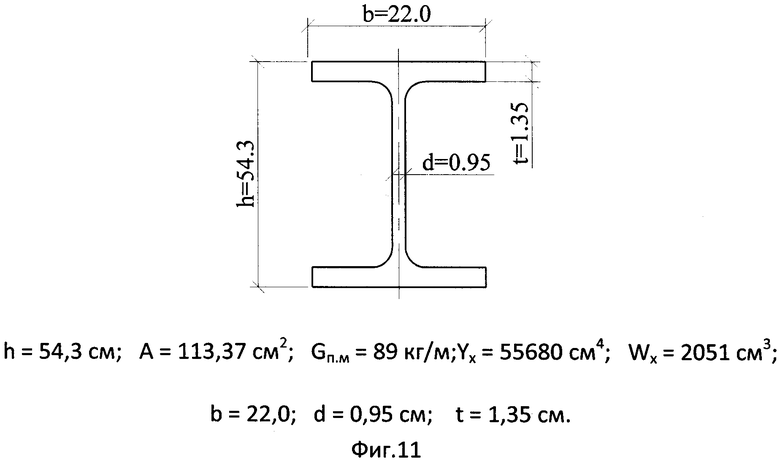

Учитывая, что предварительное напряжение повышает несущую способность балки (таблица 29.1. Справочник проектировщика. Металлические конструкции. - М.: Стройиздат, 1980), принимаем сечение верхнего пояса балки из широкополочного двутавра типа - 55Б1 (Мандриков А.П. Примеры расчета металлических конструкций. - М.: Стройиздат, 1991) со следующими характеристиками, представленными на фиг.11.

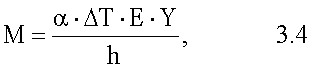

Рассмотрим теорию температурного изгиба балки.

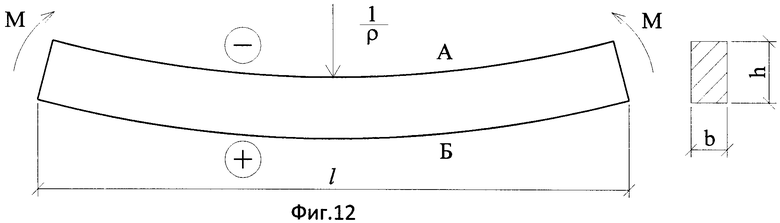

Представим балку длиной  сплошного сечения с размерами b×h, изогнутую внешним изгибающим моментом M (см. фиг.12).

сплошного сечения с размерами b×h, изогнутую внешним изгибающим моментом M (см. фиг.12).

А и Б - верхняя и нижняя зоны балки.

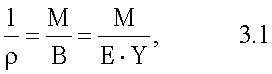

От действия момента M данная балка получает кривизну

где ρ - радиус кривизны; B - жесткость балки; E - модуль упругости материала балки; Y - момент инерции сечения балки.

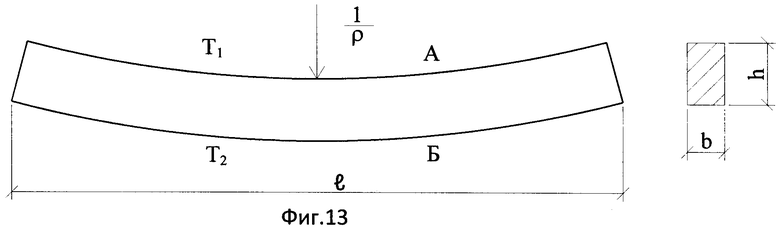

Возьмем такую же балку и изогнем ее на ту же кривизну  , но только температурным изгибом (см. фиг.13).

, но только температурным изгибом (см. фиг.13).

В данном случае температура балки со стороны A нормальная T1=20°C, а со стороны Б-повышенная - T2, т.е. T2>T1.

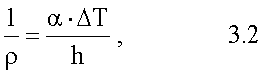

За счет разности температур внутренних и наружных волокон произойдет температурный изгиб и балка получит ту же кривизну, что и в первой балке, но определяемую по формуле (Строительная механика. Под ред. А.В.Даркова. М., 1976, таблица 2.11, пункт 10, с.391)

где α - коэффициент температурного расширения материала балки; ΔT - разность температур волокон балки А и Б, h - высота сечения балки.

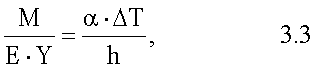

Так как конечный результат этих балок - кривизна  одинакова, то приравниваем формулы 3.1 и 3.2, т.е.

одинакова, то приравниваем формулы 3.1 и 3.2, т.е.

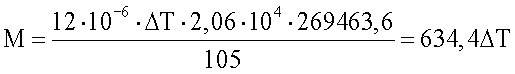

откуда

в этой формуле можно задаваться геометрией сечения балки и разностью температур и получать заданный изгибающий момент.

Это простой случай решения задачи.

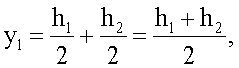

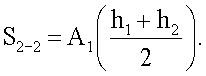

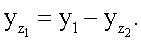

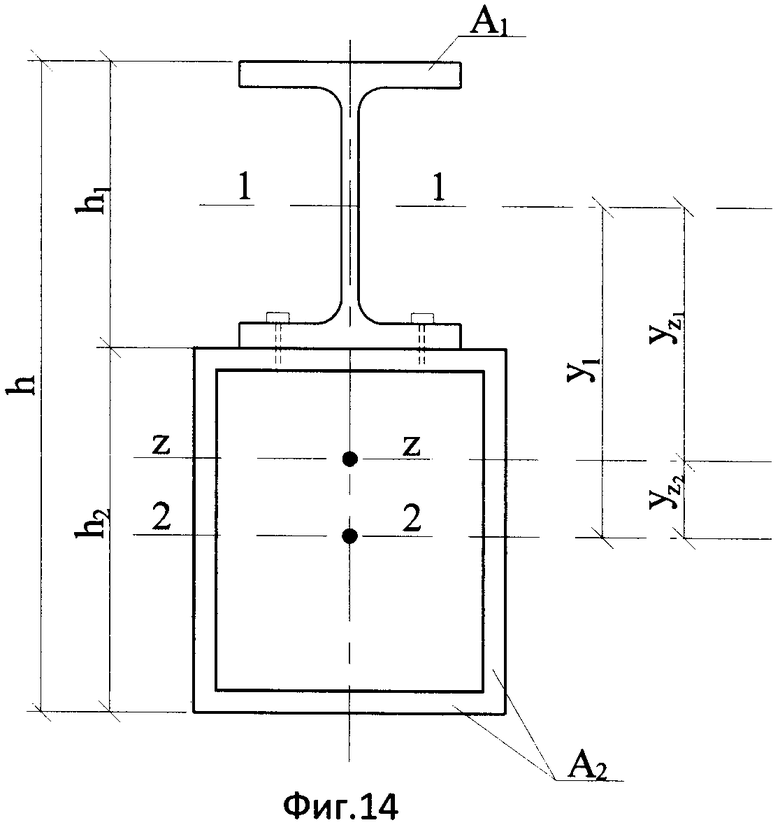

Рассмотрим более сложный вариант по предлагаемому изобретению, когда балка непостоянного сечения, а переменного - составная балка, состоящая из двух балок (см. фиг.14), верхняя балка - верхний пояс изготавливаемой предварительно напряженной балки, а нижний пояс - балка замкнутого профиля коробчатого сечения - силовой термоотсек. Данные балки жестко соединены между собой болтами через термоизоляцию (см. фиг.1 ÷ фиг.8).

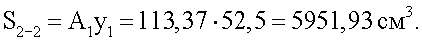

Верхний пояс балки подобран - 155Б1,

h1=55 см; A1=113,37 см2; Y01=55680 см4.

Нижний пояс - площадь сечения - A2, высота сечения - h2, собственный момент инерции Y02.

В формуле 3.4 для данного случая высота h=h1+h2; а момент инерции Y есть момент инерции всего сечения составной балки.

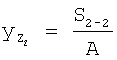

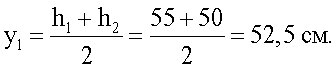

Рассмотрим статический момент инерции всего сечения относительно оси 2-2 (ось геометрического центра силового термоотсека). Расстояние между центрами балок

Площадь сечения составной балки

A=A1+A2,

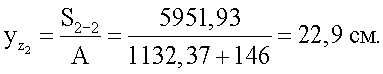

тогда расстояния от оси 2-2 до оси центра тяжести всего сечения балки

;

;

а расстояние от оси 1-1 до оси z-z будет

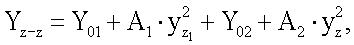

Отсюда момент инерции всего сечения составной балки

где Y01 и Y02 - собственный момент инерции верхней и нижней балок.

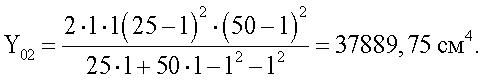

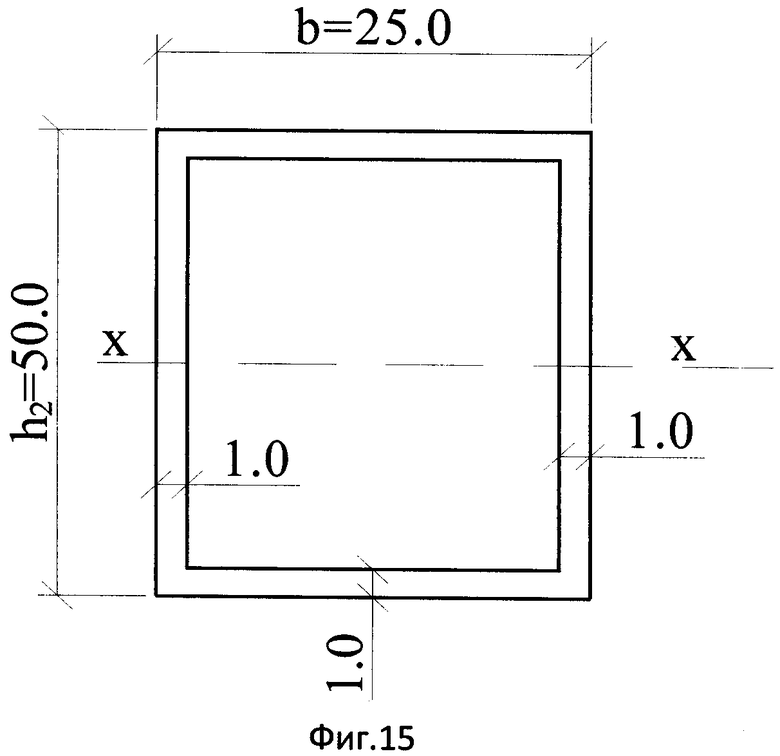

Задаемся сечением силового термоотсека 25×50 см (см. фиг.15).

Площадь сечения

А2=25·50-23·48=146,0 см2.

Собственный момент инерции по оси x-x(см. фиг.15)

Определим момент инерции всего сечения балки

=52,5-22,9=29,6 см

=52,5-22,9=29,6 см

отсюда

Yz-z=55680+113,37·29,62+37889,75+146·22,92=269463,6 см4.

Рабочий температурный диапазон работы стали

T°C=200-300°C.

Рассмотрим изгибающий момент по формуле 3.4 для данного сечения силового термоотсека - Yz-z=269463,6 см4 и в диапазоне температур T°=200-300°C:

при T°C=300°C-M=633,4·280=177632 кН·см,

при T°C=250°C-M=633,4·230=14591,2 кН·см,

при T°C=200°C-M=633,4·180=114192 кН·см.

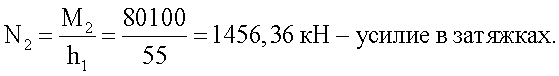

С учетом возможных теплопотерь и некоторой деформации в жестком соединении балок - в болтах принимаем окончательно силовой термоотсек сечением 25×50 (t=1,0) с температурой нагрева для изгиба на изгибающий момент M1=80100 кН·см.

T°=200°C - на этапах изготовления 2 и 3, на этапе 4 (фиг.7, фиг.8) температуру в зоне нагрева 6 силового термоотсека 4 повышают до T°≥250°C.

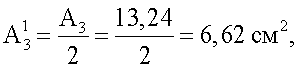

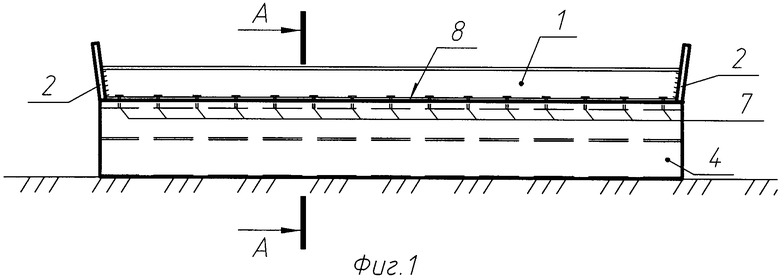

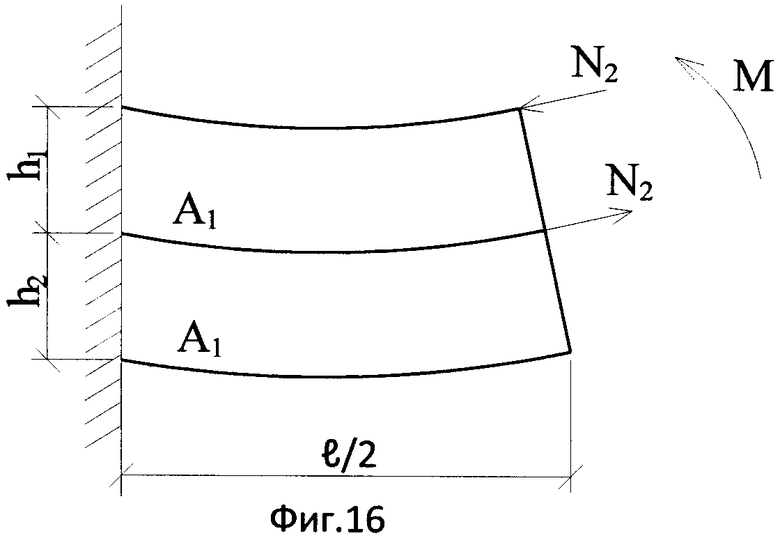

Для подбора площади сечения затяжки - нижнего пояса изготавливаемой балки определим усилие изгиба балки от M2=80100 кН·см (см. фиг.16).

Без учета самонапряжения затяжки

Площадь напрягаемых затяжек

Так как нижний пояс балки состоит из двух напряженных затяжек, то площадь одной

диаметр напрягаемой затяжки из спирального каната

.

.

Таким образом, нижний пояс изготавливаемой балки - 2 каната ⌀2,0 см.

Анализ расчетов трех вариантов балок по итогам - площадям поперечного сечения - Aδ:

1 вариант - Aδ=178 см2,

2 вариант - Aδ=138 см2,

3 вариант - Aδ=113,0 см2

показывает экономию металла второго варианта по отношению к первому на 22%, третьего варианта по отношению к первому - на 36,5%, а третьего по отношению ко второму - на 18%.

Изобретение относится к области строительства, в частности к изготовлению предварительно напряженных металлических конструкций. Предварительно напряженную металлическую конструкцию - балку изготавливают из предварительно изогнутого верхнего пояса, к которому заранее крепят опорные элементы с пазами для напрягаемых элементов, и нижнего пояса из напряженных элементов. В начальной стадии изготовления собирают вспомогательную составную балку из вышележащего верхнего пояса изготавливаемой балки и жестко закрепленного к нему нижележащего силового термоэлемента для механического воздействия на верхний пояс изготавливаемой балки. Силовой термоэлемент является съемным и его выполняют из верхней и нижней зон нагрева. На начальном этапе силовой термоэлемент нагревают до расчетной высокой температуры. После этого в пазы опорных элементов устанавливают элементы-затяжки с анкерами на концах и получают нижний ненапряженный пояс изготавливаемой металлической балки. Для создания в данном поясе предварительного напряжения и дальнейшего съема изготовленной балки с силового термоэлемента в последнем верхнюю зону нагрева охлаждают до нормальной температуры, а температуру нижней зоны нагрева повышают, где дополнительно изгибают силовой термоэлемент и снижают тем самым усилия жесткого соединения верхней и нижней частей вспомогательной составной балки. При установке и после натяжения напрягаемых элементов-затяжек по длине средней части изготавливаемой балки, между верхним и нижним ее поясами устанавливают и жестко крепят к ним стабилизаторы предварительного напряжения. После этого силовой термоэлемент разъединяют с изготовленной предварительно напряженной металлической балкой, которую снимают, переворачивают и устанавливают в проектное положение. Предложено устройство для осуществления предварительного напряжения металлических конструкций. 2 н. и 1 з.п. ф-лы, 16 ил.

1. Способ изготовления предварительно напряженных металлических балок, включающий составную металлическую балку, имеющую верхний и нижний пояса и стенку, и которую изготавливают из нескольких профилей и изгибают в пределах упругой стадии работы материала, а затем изогнутые профили жестко соединяют между собой, отличающийся тем, что предварительно напряженную металлическую балку изготавливают из двух поясов - предварительно изогнутого верхнего пояса, к которому заранее крепят опорные элементы с пазами для напрягаемых элементов, и нижнего пояса из напряженных элементов-затяжек из высокопрочной стали, где при данном изготовлении предварительно собирают вспомогательную составную балку, состоящую из вышележащего верхнего пояса изготавливаемой балки и жестко закрепленного к нему через термоизоляцию нижележащего силового термоэлемента замкнутого сечения, используемого в качестве механического воздействия на верхний пояс изготавливаемой балки, при этом сам силовой термоэлемент является съемным и его выполняют по сечению и по длине из верхней и нижней зон нагрева, которые на начальном этапе нагревают до высокой температуры, обеспечивая изгиб верхнего пояса изготавливаемой балки на заданный расчетный изгибающий момент за счет разности температур нагретого силового термоэлемента и верхнего пояса изготавливаемой балки при нормальной температуре, после чего в пазы опорных элементов верхнего пояса устанавливают и плотно закрепляют напрягаемые элементы-затяжки с анкерами на концах и получают, тем самым, нижний ненапряженный пояс изготавливаемой балки, а для создания в нем предварительного напряжения и дальнейшего съема изготовленной предварительно напряженной балки с силового термоэлемента в последнем верхнюю зону нагрева охлаждают до нормальной температуры, а температуру нижней зоны нагрева повышают, где дополнительно и изгибают силовой термоэлемент и, тем самым, снижают усилия жесткого соединения верхней и нижней частей вспомогательной составной балки, далее силовой термоэлемент разъединяют с изготовленной предварительно напряженной металлической балкой, которую снимают, переворачивают и устанавливают в проектное положение.

2. Способ по п.1, отличающийся тем, что при установке и после натяжения напрягаемых элементов-затяжек по длине средней части изготавливаемой предварительно напряженной металлической балки между верхним и нижним ее поясами устанавливают и жестко крепят к ним стабилизаторы предварительного напряжения.

3. Устройство для изготовления предварительно напряженных металлических конструкций, включающее составную балку, имеющую верхний и нижний пояса и стенку, и которая содержит несколько предварительно изогнутых профилей с жестким соединением между собой, отличающееся тем, что изготавливаемая балка состоит из двух поясов - верхнего предварительно изогнутого сжатого пояса, который снабжен опорными элементами с пазами для напрягаемых элементов, и нижнего растянутого пояса в виде напряженных затяжек из высокопрочной стали с анкерами на концах, где изготавливаемая балка предварительно находится в составе вспомогательной составной балки, в нижней части которой расположен элемент для механического изгиба верхнего пояса изготавливаемой балки в пределах упругой стадии работы материала, выполненный в виде съемного силового термоэлемента замкнутого сечения, и который содержит по сечению и по длине верхнюю и нижнюю зоны нагрева, при этом силовой термоэлемент жестко присоединен через термоизоляцию к верхнему поясу изготавливаемой балки, расположенной в верхней части составной балки, а приспособление для стабилизации предварительного напряжения - стабилизаторы предварительного напряжения - состоят из сопряженных деталей, жестко закрепленных к верхнему и нижнему поясам балки и имеющих пазы для напрягаемых элементов-затяжек.

| БЕЛЕНЯ Е.И | |||

| Предварительно напряженные несущие металлические конструкции | |||

| - М.: Стройиздат, 1975, с.256-259 | |||

| Способ предварительного напряжения металлической балки | 1986 |

|

SU1423708A1 |

| Способ предварительного напряжения металлической балки | 1980 |

|

SU909069A1 |

| Способ предварительного напряжения составной металлической балки | 1975 |

|

SU547508A1 |

Авторы

Даты

2010-10-20—Публикация

2009-03-16—Подача