Изобретение относится к дисковому тормозу для транспортного средства и, предпочтительно, для коммерческого транспортного средства согласно преамбуле пункта 1 формулы изобретения.

Более того, изобретение относится к приводному элементу регулировочного устройства для компенсации износа тормозных колодок и тормозного диска согласно пункту 13 формулы изобретения.

EP 0 739 459 B1 раскрывает дисковый тормоз, который пригоден для использования в тормозах коммерческого транспортного средства и обеспечен тормозным рычагом, который установлен с возможностью поворота внутри тормозной скобы. Имеется механическое регулировочное устройство, также расположенное внутри тормозной скобы, для компенсации износа тормозных колодок и тормозного диска, который происходит во время операции торможения. Чтобы обеспечить регулировку на основе поворота тормозного рычага, кроме того, имеется механизм, который соединяет тормозной рычаг с приводным элементом регулировочного устройства. Штифт, который закреплен на торцевой поверхности вала для применения тормоза тормозного рычага и продолжается оттуда наружу, служит в качестве элемента механизма со стороны рычага. Скользящий блок, в который входит свободный конец штифта, служит, среди прочего, в качестве элемента механизма со стороны регулировки. Скользящий блок направляют продольно в вырез с наружной стороны регулировочного устройства. Вырез продолжается в продольном направлении регулировочной оси регулировочного устройства.

Пространство установки, занимаемое механизмом, тем не менее, выделено за счет размера и, в первую очередь, длины вала для применения тормоза тормозного рычага. Это является невыгодным, поскольку только большой вал для применения тормоза также обеспечивает соответственно большую площадь для тех подшипников, которые подвергаются полному давлению применения тормоза и посредством которых вал для применения тормоза тормозного рычага поддерживается с возможностью вращения. Более низкие силы в подшипниках могут быть достигнуты посредством более крупного вала для применения давления, чтобы быть точными, в отношении его диаметра и/или его осевой длины.

Дисковый тормоз универсального типа известен из DE 10 2008 037 774 B3. Упомянутый дисковый тормоз также обеспечен встроенным регулировочным устройством для компенсации износа тормозных колодок и тормозного диска, который происходит во время операции торможения, при этом регулировка может быть осуществлена на основе поворотного движения тормозного рычага посредством механизма. Тормозной рычаг имеет вилкообразную конструкцию и, таким образом, содержит зазор, который обеспечивает пространство для регулировочного устройства. Как следствие упомянутого зазора, вал для применения тормоза разделен на две пространственно разделенные секции. Элемент механизма со стороны рычага является штифтом, который закреплен в наклонном расположении на торцевой поверхности одной секции вала для применения тормоза.

Кроме того, в дисковом тормозе согласно DE 10 2008 037 774 B3, пространство установки, занимаемое механизмом, выделено за счет размера и длины вала для применения тормоза, который может быть использован для установки с возможностью поворота тормозного рычага, что приводит к недостаткам, которые уже были упомянуты выше.

Целью изобретения является предоставление как можно большего пространства установки для подшипников, которые расположены на валу для применения тормоза и переносят тормозные силы.

Для достижения упомянутой цели предложен дисковый тормоз для транспортного средства, обладающий признаками пункта 1 формулы изобретения.

В упомянутом дисковом тормозе, первый элемент механизма, который соединяет тормозной рычаг с приводным элементом регулировочного устройства, расположен на внутреннем конце плеча рычага в плоскости, которая определена поворотом плеча рычага. Таким образом, механизм расположен в области устройства для применения тормоза, в которой не происходит перенос сил применения тормоза, и в которой перенос этого типа не был бы уместен.

В частности, элемент механизма со стороны рычага расположен на внутреннем конце плеча рычага, где тормозной рычаг разделен вилкообразным образом на первую ветвь, которая ведет к первой секции, и вторую ветвь, которая ведет ко второй секции вала для применения тормоза. Следовательно, элемент механизма со стороны рычага в то же время расположен в местоположении, которое расположено между регулировочной осью и той опорой для силового элемента, которая расположена на свободном конце плеча рычага.

В контексте пространства установки, в общем имеющегося в тормозной скобе, сравнительно большая величина пространства установки, таким образом, доступна для двух секций вала для применения тормоза, в результате чего подшипники вала для применения тормозов могут иметь большую площадь для переноса существенных сил рычага, и, напротив, удельные нагрузки на подшипники могут поддерживаться низкими.

Более того, для достижения поставленной цели предложен приводной элемент регулировочного устройства для компенсации износа тормозных колодок и тормозного диска дискового тормоза, содержащий

кронштейн, на котором сконфигурирована область закрепления для фиксированной установки приводного элемента на регулировочном устройстве, с тем чтобы вращаться вместе с ним, и

направляющую с прорезью, которая расположена на кронштейне в форме простого или двойного плеча и описывает дугу, которая изогнута наружу относительно области закрепления кронштейна.

В случае приводного элемента этого типа, один из двух элементов механизма является направляющей с прорезью, которая выполнена в виде одиночного или двойного плеча, что также может являться улучшением дискового тормоза согласно изобретению, тогда как другой элемент механизма является элементом, который направляют вдоль упомянутой направляющей с прорезью.

Направляющая с прорезью предпочтительно продолжается, по меньшей мере вдоль части ее длины, наклонно относительно регулировочной оси регулировочного устройства.

Если направляющая с прорезью идет параллельно движению зацепляющего элемента на другой секции направляющей с прорезью, перенос движения через упомянутую секцию направляющей с прорезью не происходит. При рассмотрении движения вдоль хода направляющей с прорезью, упомянутая секция, следовательно, ведет к такому ограниченному свободному ходу, который требуется в контексте механической регулировки тормоза. Перенос движения начинается только после прохождения упомянутой квазипассивной секции направляющей с прорезью и, следовательно, ограниченного свободного хода, как только пройдена оставшаяся наклонно расположенная секция направляющей с прорезью. Эта функция является подходящей, если все компоненты регулировочного средства, которые следуют в отношении переноса движения, работают без заметного взаимного свободного хода, в частности, компоненты, которые объединены в регулировочном устройстве. В данном случае, свободный ход, который абсолютно необходим для механической регулировки тормоза, достигается исключительно за счет двухфазного хода направляющей с прорезью.

Если регулировка тормоза происходит главным образом без свободного хода между смежными поверхностями или кромками, существенно снижается риск ухудшения или иного негативного воздействия на регулировку, например, из-за сотрясений или вибрации тормоза.

Согласно другому варианту осуществления, направляющая с прорезью продолжается, вдоль всей своей длины, наклонно относительно плоскости, которая определена поворотом плеча рычага. В случае упомянутого варианта осуществления, угол, под которым направляющая с прорезью продолжается наклонно относительно плоскости, которая определена поворотом плеча рычага, может меняться вдоль длины направляющей с прорезью. В частности, упомянутый угол становится меньше во время применения тормоза, то есть, с возрастающим поворотом рычага. В случае упомянутого варианта осуществления, таким образом, отсутствует квазипассивная секция направляющей с прорезью. Вместо этого, перенос движения начинается немедленно и напрямую. Эта функция является подходящей, когда компоненты регулировочного средства, которые следуют в отношении переноса движения, работают с определенным взаимным свободным ходом, в частности, когда компоненты объединены в регулировочном устройстве. В данном случае, свободный ход, который абсолютно необходим для механической регулировки тормоза, следовательно, достигается не за счет хода направляющей с прорезью, но, вместо этого, за счет существующего свободного хода системы в отдельных компонентах регулировочного средства.

С дополнительным улучшением предложено, что направляющая с прорезью описывает дугу, которая изогнута наружу относительно регулировочной оси и изогнутый ход которой соответствует, по меньшей мере вдоль части длины пути, который проходит внутренний конец плеча рычага во время его поворота.

В отношении конфигурации приводного элемента, предложено, что он состоит из направляющей с прорезью, которая сконструирована в виде одиночного или двойного плеча, и кронштейна, на котором закреплена направляющая с прорезью, при этом на кронштейне сконфигурирована область закрепления для фиксированной установки приводного элемента на регулировочном устройстве, с тем чтобы вращаться вместе с ним.

Более того, предложено, в отношении конфигурации приводного элемента, что направляющая с прорезью и кронштейн состоят из одинакового материала в одной детали, предпочтительно, из пластика.

В дальнейшем тексте, изобретение описано более подробно, используя примерные варианты осуществления со ссылкой на чертежи и детали, проиллюстрированные на них. На чертежах:

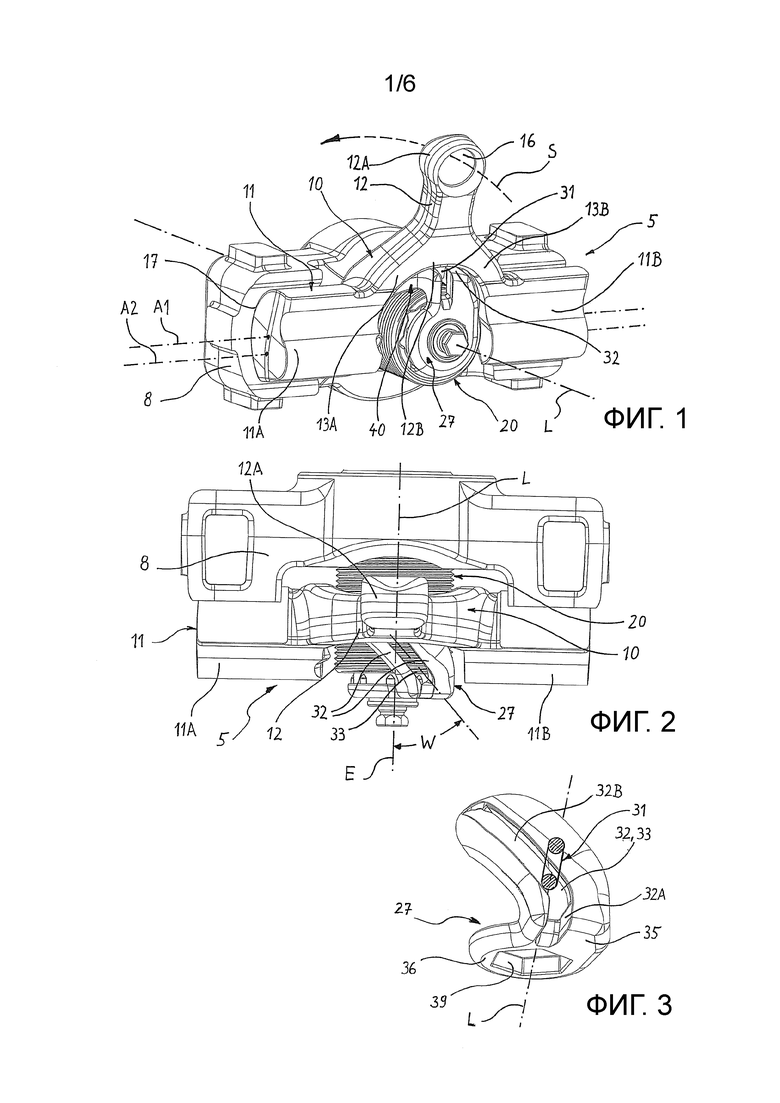

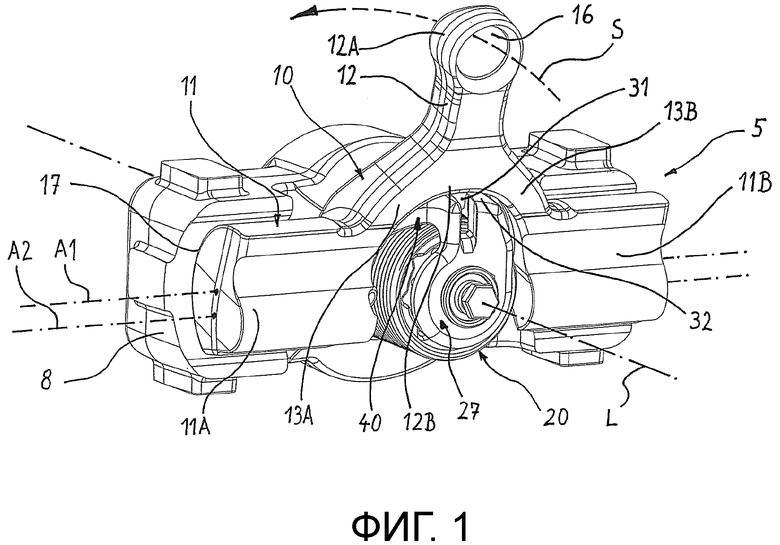

фиг. 1 иллюстрирует в перспективе первый вариант осуществления устройства для применения тормоза, которое является составной частью дискового тормоза транспортного средства,

фиг. 2 показывает элементы согласно фиг. 1, при этом рычаг проиллюстрирован в измененном положении во время происходящего применения тормоза,

фиг. 3 - вид в перспективе только приводного элемента регулировочного устройства для компенсации износа тормозных колодок и тормозного диска дискового тормоза,

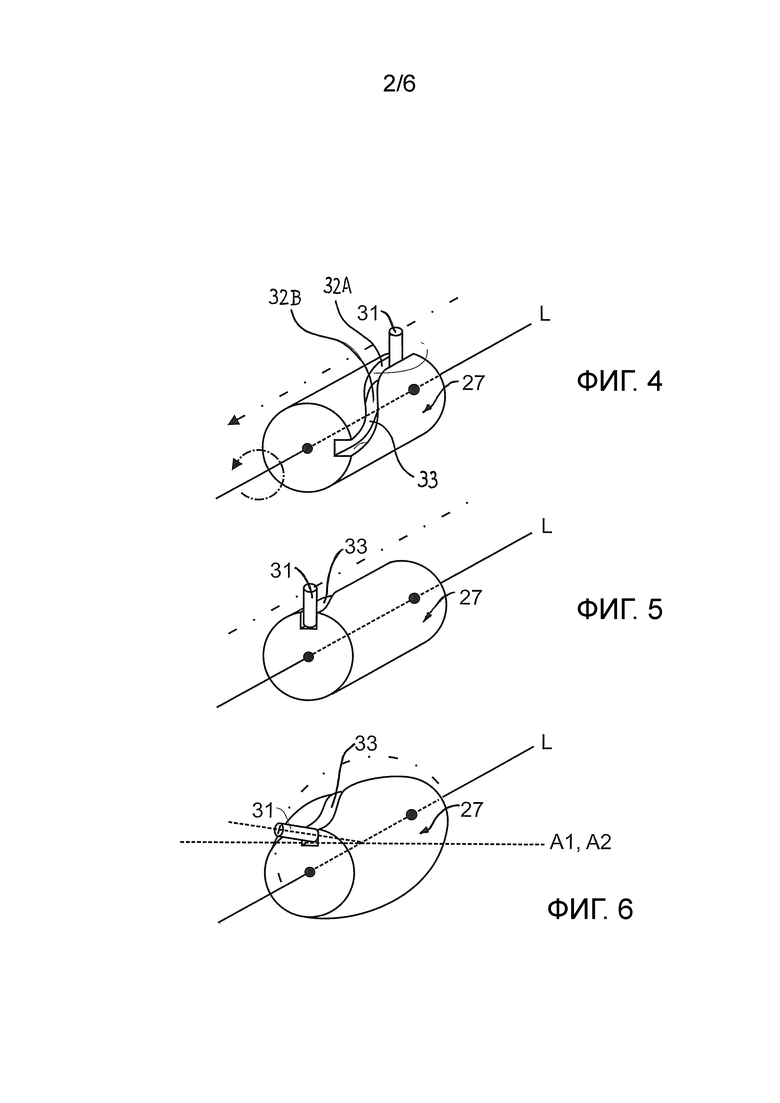

фиг. 4 – вид контура относительно механизма, который используется в устройстве для применения тормоза,

фиг. 5 - вид механизма согласно фиг. 4 в другом положении,

фиг. 6 показывает измененную иллюстрацию контура относительно механизма, который используется в устройстве для применения тормоза,

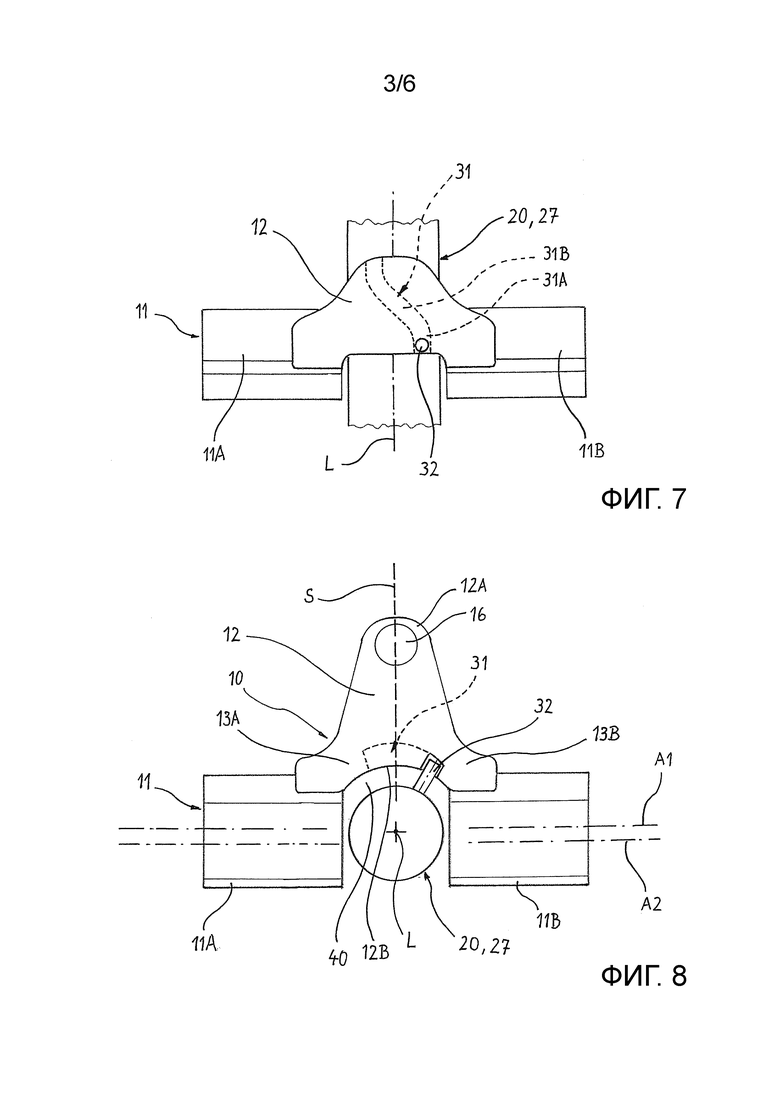

фиг. 7 - вид сверху второго варианта осуществления устройства для применения тормоза, которое является составной частью дискового тормоза транспортного средства,

фиг. 8 – вид устройства для применения тормоза согласно фиг. 7,

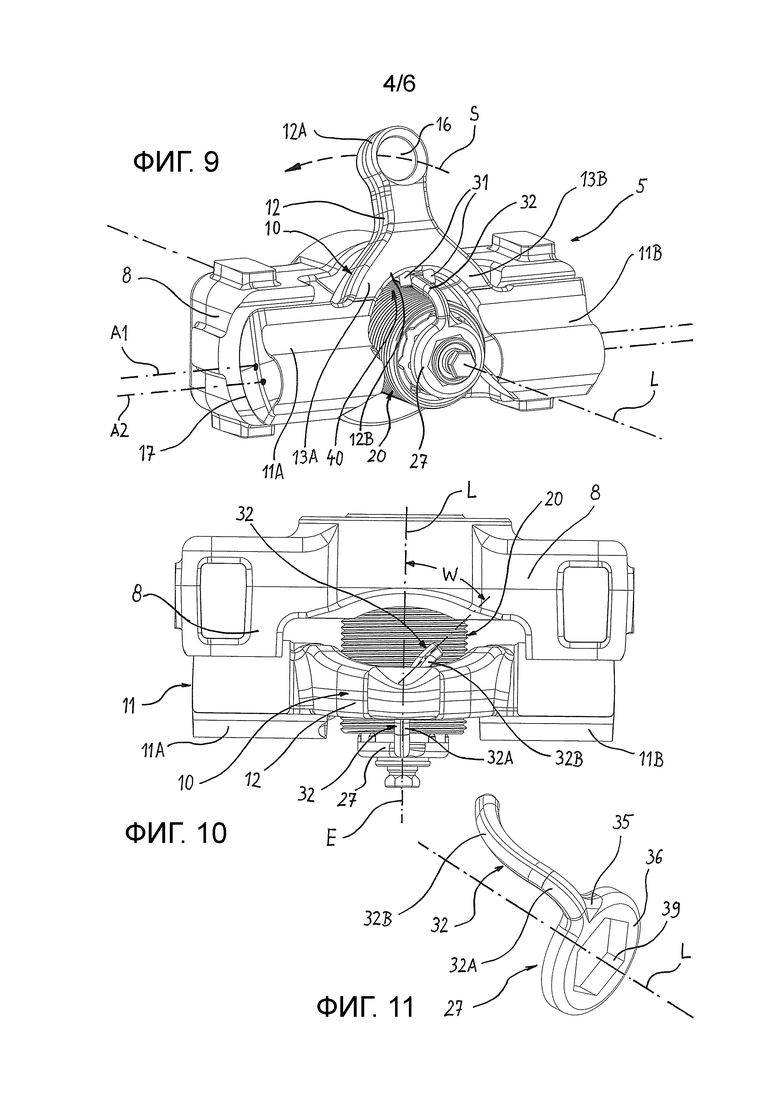

фиг. 9 - вид в перспективе третьего варианта осуществления устройства для применения тормоза, которое является составной частью дискового тормоза транспортного средства,

фиг. 10 - вид сверху устройства для применения тормоза согласно фиг. 9,

фиг. 11 вид в перспективе только приводного элемента регулировочного устройства,

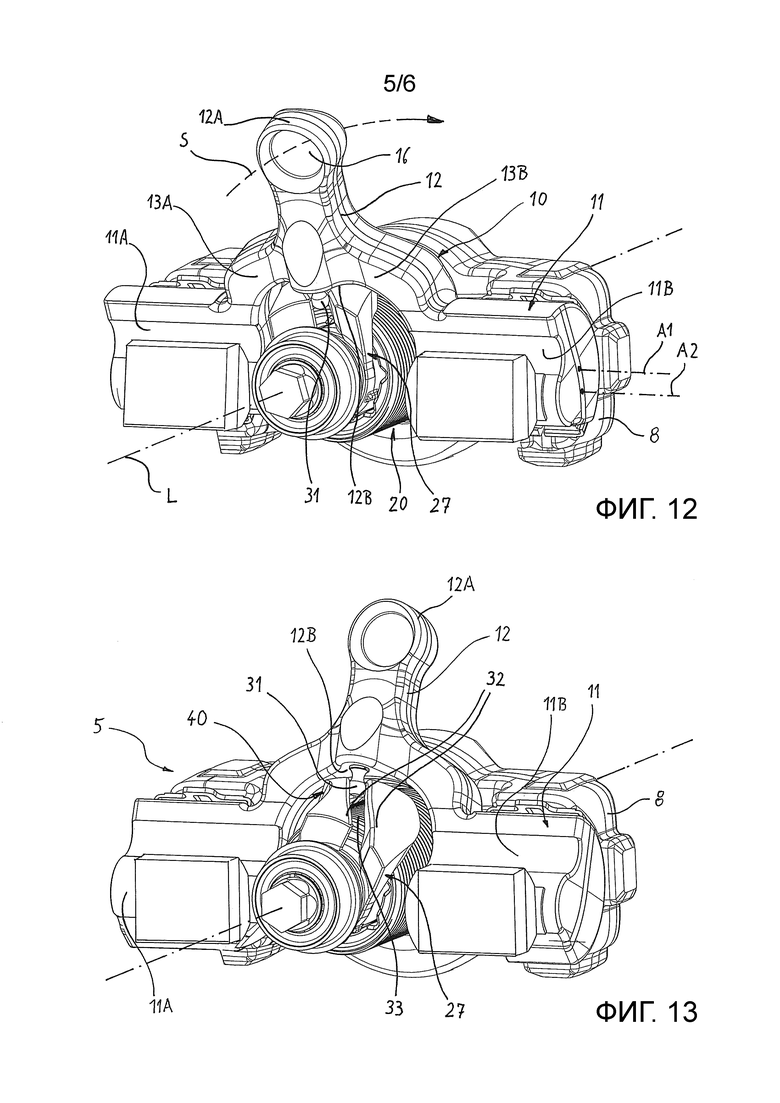

фиг. 12 - вид в перспективе четвертого варианта осуществления устройства для применения тормоза, которое является составной частью дискового тормоза транспортного средства,

фиг. 13 – вид элементов по фиг. 12, при этом рычаг показан в измененном положении во время происходящего применения тормоза,

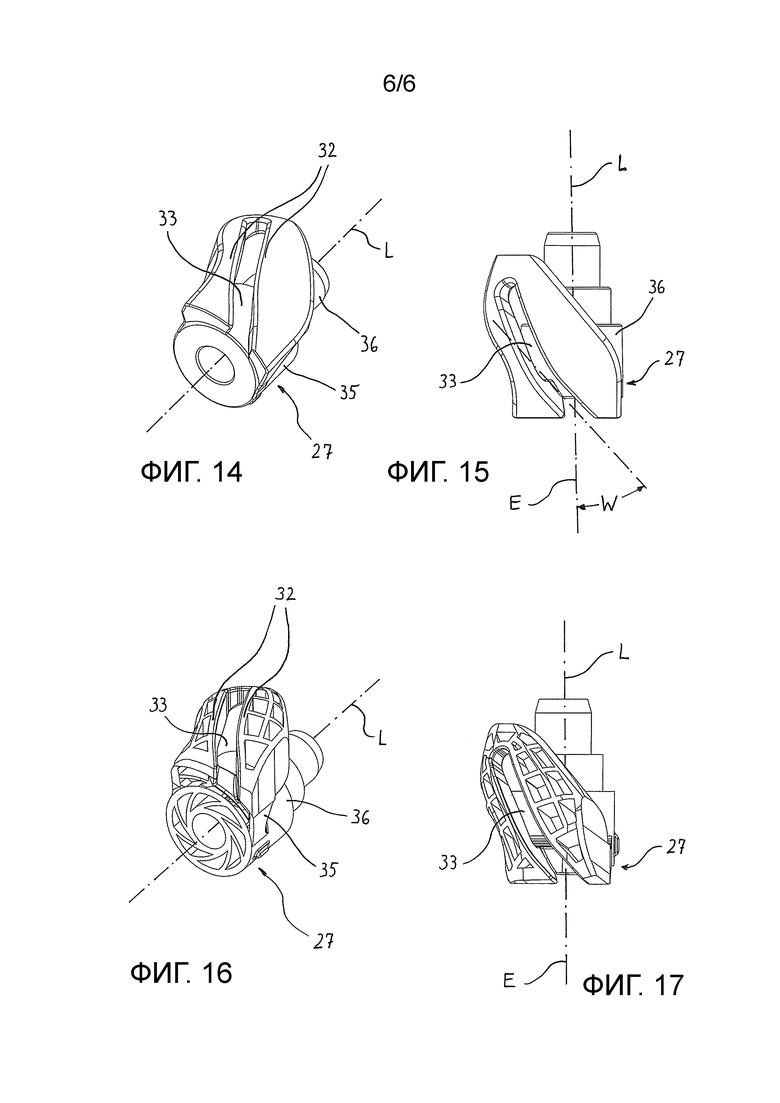

фиг. 14 - вид в перспективе только приводного элемента регулировочного устройства,

фиг. 15 - виде сверху приводного элемента согласно фиг. 14,

фиг. 16 вид в перспективе варианта осуществления приводного элемента, который изменен в сравнении с фиг. 14, и

фиг. 17 виде сверху приводного элемента согласно фиг. 16.

Чертежи иллюстрируют не весь дисковый тормоз, установленный, в частности, в качестве тормоза коммерческого транспортного средства, который приводится в действие сжатым воздухом, а только устройство 5 для применения тормоза дискового тормоза. Что касается других деталей дискового тормоза, включающих его тормозную скобу, тормозной диск, тормозные колодки с обеих сторон от тормозного диска, поскольку предложена обычная конструкция дискового тормоза этого типа, сделана ссылка на дисковые тормоза, описанные, например, в DE 10 2008 037 774 B3 и в DE 43 07 018 A1.

Главными составными частями устройства 5 для применения тормоза, функция которых состоит в повышении, за счет действия рычага, тормозных сил, которые производятся посредством силового элемента, являются тормозной рычаг 10, который установлен с возможностью поворота на тормозной скобе дискового тормоза, и прижимная деталь 8, которая функционирует на по меньшей мере одной из тормозных колодок дискового тормоза, здесь, в форме поперечного элемента, который продолжается вдоль всей ширины тормозного рычага 10.

Тормозной рычаг 10 состоит из вала 11 для применения тормоза, который разделен на две секции, и плеча 12 рычага. Вал 11 для применения тормоза поддерживается на своей задней стороне изнутри на тормозной скобе дискового тормоза. Упомянутая поддержка реализована с помощью поворотного подшипника, для чего два отдельных подшипника расположены между валом 11 для применения тормоза и соответствующей поверхностью в тормозной скобе. В другом направлении, то есть, в направлении тормозной колодки и тормозного диска, вал 11 для применения тормоза поддерживается с возможностью поворота с помощью двух дополнительных отдельных подшипников 17 на прижимной детали 8, которая имеет углубленную конструкцию в этой области.

Вал 11 для применения тормоза сконфигурирован как эксцентриковый. Это именно так из-за того, что задние отдельные подшипники, которые поддерживаются на тормозной скобе, имеют ось A2 вращения, которая вертикально смещена по сравнению с осью A1 вращения отдельных подшипников 17, которые поддерживаются на прижимной детали 8. Во время вращения вала 11 для применения тормоза вокруг оси A2 вращения, которая определяет вращательное движение относительно тормозной скобы, движение вперед прижимной детали 8, таким образом, происходит в направлении тормозного диска дискового тормоза, в результате чего происходит применение тормоза.

Плечо 12 рычага, как составная часть в виде единой детали тормозного рычага 10, служит, чтобы приводить во вращение вал 11 для применения тормоза посредством усиления действия рычага. Центральная линия упомянутого плеча 12 рычага продолжается под прямым углом относительно вала 11 для применения тормоза. Рядом с его наружным концом 12A, плечо 12 рычага обеспечено опорой 16. Последний предпочтительно имеет сферическую конструкцию и определяет точку опоры, на которой работает силовой элемент дискового тормоза. В случае дисковых тормозов, которые приводятся в действие сжатым воздухом, упомянутый силовой элемент является толкателем пневматического тормозного цилиндра.

Тормозной рычаг 10 имеет в общем вилкообразную форму и разделяется, начиная с плеча 12 рычага, который расположен на центральной линии поворота, на две ветви 13A, 13B, из которых одна ветвь 13A соединена с первой секцией 11A вала 11 для применения тормоза, а вторая ветвь 13B соединена со второй секцией 11B вала 11 для применения тормоза. Таким образом, тормозной рычаг 10 содержит направленный внутрь зазор 40 в протяжении плеча 12 рычага. Упомянутый зазор 40 ограничен, среди прочего, торцевыми поверхностями, которые направлены друг к другу, секций 11A, 11B вала 11 для применения тормоза, и, в направлении плеча 12 рычага, внутренним концом 12B плеча 12 рычага.

Внутренний конец 12B плеча 12 рычага является тем местоположением плеча 12 рычага, в котором разделяются ветви 13A, 13B. Упомянутое местоположение расположено между осью A2 вращения, вокруг которой тормозной рычаг 10 поворачивается относительно тормозной скобы, и опорой 16. Упомянутое местоположение предпочтительно расположено приблизительно на одну треть расстояния между осью A2 вращения, вокруг которой тормозной рычаг 10 поворачивается относительно тормозной скобы, и опорой 16.

Зазор 40, который необходим для вилкообразной формы с двумя ветвями тормозного рычага 10, обеспечивает пространство для регулировочного устройства 20. Составные части регулировочного устройства 20 включают, среди прочего, приводной элемент 10, выпускной элемент, который снижает воздушный ход тормоза, и, на пути перемещения между приводным элементом и выпускным элементом, одностороннюю муфту и элемент перегрузки.

Упомянутые составные части регулировочного устройства 20 расположены на общей регулировочной оси L. Регулировочная ось L продолжается в направлении применения тормоза и, таким образом, перпендикулярно относительно плоскости тормозного диска. Регулировочная ось L продолжается через зазор 40 тормозного рычага 10. Она предпочтительно расположена так, чтобы пересекать одну из осей A1, A2 вращения или поворота тормозного рычага 10.

Чтобы получить регулировку тормоза на основе поворота тормозного рычага 10, имеется регулировочный механизм, который соединяет тормозной рычаг 10 с приводным элементом 27 регулировочного устройства. Регулировочный механизм состоит из первого элемента 31 механизма, который расположен на тормозном рычаге 10, и второго элемента 32 механизма, который взаимодействует с ним и расположен на регулировочном устройстве 20. Два элемента 31, 32 предпочтительно входят в зацепление друг с другом практически без свободного хода, чтобы, таким образом, предотвратить ухудшение регулировки тормоза в результате сотрясений или вибрации тормоза.

Первый (то есть, расположенный со стороны рычага) элемент 31 механизма расположен в зазоре 40 во внутреннем конце 12B плеча 12 рычага и, таким образом, в месте, в котором две ветви 13A, 13B разделяются. Таким образом, первый элемент 31 механизма расположен в местоположении в плоскости E, в пределах которой плечо 12 рычага выполняет свой поворот S во время применения тормоза. Регулировочная ось L также лежит в упомянутой плоскости E. В то же время, первый элемент 31 механизма расположен в местоположении между регулировочной осью L и опорой 16 для силового элемента, при этом опора 16 расположена в наружном конце 12A плеча 12 рычага.

В варианте осуществления согласно фиг. с 1 по 6, первый элемент 31 регулировочного механизма является штифтом или болтом, который закреплен в тормозном рычаге 10 на центральной линии поворота плеча 12 рычага и продолжается своим свободным концом в направлении регулировочной оси L.

Второй (то есть, расположенный со стороны регулировки) элемент 32 регулировочного механизма является направляющей с прорезью, содержащей два плеча, которые проходят на одинаковом расстоянии, и прорезь 33, которая расположена между ними. В прорези, которая также может быть сконструирована в виде желобка 33, согласно иллюстрациям контура по фиг. с 4 по 6, штифт 31 выполнен с возможностью перемещения вдоль направляющей 32 с прорезью, при этом упомянутый штифт 31 ведет приводной элемент 27 и приводит его во вращение вокруг регулировочной оси L.

С тем чтобы вращение приводного элемента 27 вокруг регулировочной оси L происходило во время движения S применения тормоза, направляющая 32 с прорезью проходит по секции 32B направляющей с прорезью и, следовательно, по меньшей мере вдоль части всей длины направляющей с прорезью, наклонно относительно регулировочной оси L.

Чтобы получить перенос движения из поворота S плеча 12 рычага с очень низким трением, направляющая 32 с прорезью описывает дугу, которая изогнута наружу относительно регулировочной оси L. Кривизна упомянутой дуги следует схожему криволинейному движению штифта 31, который расположен во внутреннем конце 12B плеча 12 рычага во время поворота тормозного рычага 10. Согласно иллюстрации контура по фиг. 6, упомянутая кривизна может быть связана с одной из осей A1, A2 вращения тормозного рычага 10 в качестве оси центра кривизны.

Приводной элемент 27 (проиллюстрированный на фиг. 3) регулировочного устройства 20 предпочтительно состоит из пластика. Он выполнен в виде одной детали и состоит из направляющей 32 с прорезью, которая сконструирована в виде двойного плеча с направляющей в виде прорези, и кронштейна 35, на котором интегрально сформировано двойное плечо. Кронштейн 35 содержит область 36 закрепления для фиксированной установки приводного элемента 27 на приводной вал регулировочного устройства 20, с тем чтобы вращаться вместе с ним. Здесь, упомянутая область 36 закрепления сконструирована в виде кольца. Ее внутренняя кромка 39 сконструирована в виде многоугольника, который посажен без свободного хода в направлении окружности на соответствующем многоугольнике приводного вала регулировочного устройства.

Согласно иллюстрациям контура на фиг. 4-6, угол, под которым направляющая 32 с прорезью, которая, здесь, сконфигурирована в виде желобка 33, проходит относительно регулировочной оси L, может меняться вдоль длины направляющей 32 с прорезью. Например, в начале движения S применения тормоза, секция 32A направляющей с прорезью, которая в этот момент находится в зацеплении без свободного хода со штифтом 31, может идти параллельно регулировочной оси L, в результате чего приводной элемент 27 еще не испытывает вращения. Явное вращение приводного элемента 27 вокруг регулировочной оси L происходит только на дальнейшем пути движения тормозного рычага, за счет наклонного расположения соединяющей секции 32B направляющей с прорезью. В качестве альтернативы, приводной элемент 27 также может быть сконфигурирован интегрально с первым регулировочным элементом тормоза. Требуемая регулировочная характеристика может быть закреплена посредством соответствующего наклонного хода секции 32B направляющей с прорезью. Это обеспечивает возможность придавать тормозу определенную регулировочную характеристику посредством выбора определенного приводного элемента 27 или, например, обеспечивать разные типы тормозов с помощью приводного элемента 27, который адаптируется исходя из хода его направляющей с прорезью, в случае идентичного регулировочного устройства и идентичного тормозного рычага 10.

Согласно иллюстрациям контура по фиг. с 4 по 6, отличие от известных приводных систем, в которых вращательное приводное движение тормозного рычага 10 преобразуется во вращательное выпускное движение регулировочного устройства 20, с осями вращения, которые расположены под углом, состоит в использовании осевого продольного движения, которое преобразуется во вращательное выпускное движение.

Несмотря на то, что первый элемент 31 механизма со стороны рычага испытывает поворот вокруг оси A1 или A2 вращения, которая проходит поперечно относительно оси L, упомянутое вращение не производит приводное движение на втором элементе 32 механизма. Только осевое относительное движение параллельно оси L первого элемента 31 механизма вызывает приведение во вращение приводного элемента 27.

Это происходит за счет того, что первый элемент 31 механизма приходит в контакт, в одном направлении поворота тормозного рычага 10, с поверхностью направляющей с прорезью, которая имеет форму откоса относительно оси L, и всегда прижимает в поперечном направлении упомянутую поверхность направляющей с прорезью. В противоположном направлении поворота, первый элемент 31 механизма приходит в контакт с поверхностью направляющей с прорезью, которая имеет форму откоса относительно оси L, и всегда прижимает в поперечном направлении упомянутую поверхность направляющей с прорезью. Здесь, поверхности направляющей с прорезью удалены друг от друга неизменным образом вдоль их длины, и упомянутое расстояние имеет такой размер, что штифт 31 расположен практически без свободного хода между поверхностями направляющей с прорезью или закрывает из снаружи.

Эта вставка без свободного хода позволяет поддерживать элементы 31 и 32 механизма в постоянном боковом зацеплении без ощутимого отставания фаз, и в то же время неизменно обуславливать холостой ход (без переноса движения) и рабочий ход (с переносом движения) с помощью разных углов кривизны одного элемента механизма. Постоянный боковой контакт элементов 31, 32 механизма относительно друг друга исключает нежелательное влияние на регулировку, например, вибраций, так как элементы 31 и 32 механизма не выполняют никаких неуправляемых боковых движений относительно друг друга, таких как поперечного стука взад и вперед.

Фиг. 4 и 6 показывают обозначенный принцип и показывают чистый осевой привод, который преобразуется во вращательное движение. Здесь, штифт 31 находится под прямым углом на оси L. Продвижение штифта параллельно оси L вызывает вращательное движение во вращательном корпусе или элементе 32 механизма в направлении против часовой стрелки с помощью одной из поверхностей направляющей с прорезью. Толкание в обратном направлении по той же прямой линии вызывает вращательное движение в противоположном направлении с помощью противоположной поверхности направляющей с прорезью.

Фиг. 5 показывает, как поворот тормозного рычага 10 воздействует на ось A1 или A2 под прямым углом относительно оси L в механизме. Направляющая с прорезью приспособлена для поворота хода одного элемента исключительно посредством того, что другой элемент механизма имеет дугообразную конфигурацию относительно оси L, параллельной поворотному ходу. Тем не менее, чистый вращательный компонент поворотного движения не воздействует на приведение во вращение. Исключительно осевой компонент поворотного движения вызывает скольжение элементов 31, 32 механизма друг на друге, и, следовательно, приведение во вращение.

До тех пор, пока штифт 31 расположен перпендикулярно относительно оси A1, A2, в сущности только осевое относительное движение переходит в приводное движение. Если, в отличие от этого, штифт 31 лежит под углом между 89° и 0° относительно оси A1, A2, тот компонент осевого относительного движения, который воздействует на приведение во вращение, снижается с уменьшением приводного угла, а тот компонент поворотного движения, который имеет воздействие, увеличивается. Если штифт 31 лежит параллельно оси A1, A2 (угол=0°), приведение во вращение больше не может происходить. В угловом диапазоне от 45° до 135° относительно оси A1, A2, использование осевого относительного движения для достаточного приведения во вращение возможно. Регулировочный механизм работает оптимальным образом в угловом диапазоне от 80° до 100°.

В силу того факта, что направляющая с прорезью проходит по секции 32A направляющей с прорезью параллельно движению зацепляющего элемента 31, перенос движения не происходит через упомянутую пассивную секцию направляющей с прорезью. Если рассматривать движение вдоль хода направляющей с прорезью, упомянутая секция 32A, следовательно, ведет к такому ограниченному свободному ходу, который требуется в контексте механической регулировки дискового тормоза. Перенос движения начинается только после прохождения пассивной секции 32A направляющей с прорезью и, следовательно, ограниченного свободного хода, как только пройдена другая наклонно расположенная секция 32B направляющей с прорезью.

В упомянутом варианте осуществления важно, что все компоненты регулировочного средства, которые следуют при переносе движения, работают без свободного хода относительно друг друга, в частности, компоненты, которые объединены в регулировочном устройстве 20. Это именно так из-за того, что свободный ход, который абсолютно необходим для регулировки тормоза, конструктивно достигается исключительно за счет описанного двухфазного хода направляющей 32 с прорезью.

Фиг. 7 и 8 показывают второй вариант осуществления. В упомянутом варианте осуществления, первый элемент 31 механизма, который расположен на тормозном рычаге 10, является направляющей с прорезью в конфигурации желобка, в котором штифт, который формирует второй элемент 32 механизма, зацеплен своим концом штифта. Здесь, штифт формирует приводной элемент регулировочного устройства 20.

Если тормозной рычаг 10 является отлитым компонентом или кованым компонентом, желобок 31 может быть отлит или откован на нем, в результате чего никакие дополнительные компоненты не требуются. Это также иным образом применимо к варианту осуществления со штифтом 31 со стороны рычага в качестве первого элемента механизма. Упомянутый штифт 31 или элемент в форме штифта такого типа также может быть отлит или откован прямо на рычаге 10.

На фиг. 7 и 8, первый элемент 31 механизма, который сконструирован в виде желобка, также расположен внутри зазора 40 во внутреннем конце 12B плеча 12 рычага, в котором вилкообразный тормозной рычаг разделяется на две ветви 13A, 13B. Первый элемент 31 механизма вновь расположен в местоположении в той плоскости, в пределах которой плечо 12 рычага выполняет свой поворот S во время применения тормоза. В то же время, первый элемент 31 механизма расположен в местоположении между регулировочной осью L и опорой 16 для силового элемента, при этом опора 16 расположена в наружном конце 12A плеча 12 рычага.

С тем чтобы вращение приводного элемента 27 вокруг регулировочной оси L происходило во время движения применения тормоза, желобок 31 проходит, по меньшей мере вдоль части своей длины, а именно, вдоль секции 31B направляющей с прорезью, наклонно относительно регулировочной оси L.

Угол, под которым проходит желобок 31 относительно регулировочной оси L, может меняться вдоль длины желобка. В начале движения применения тормоза рычага 10, та секция желобка, которая расположена в зацеплении со штифтом 32, а именно, секция 31A направляющей с прорезью, имеет достаточно прямой ход, в результате чего приводной элемент изначально не испытывает вращения или испытывает лишь небольшое вращение. Вместо этого, вращение приводного элемента вокруг регулировочной оси L происходит только на дальнейшем пути движения тормозного рычага 10, когда штифт 32 проходит через желобок или секцию 31B направляющей с прорезью.

Фиг. с 9 по 11 показывают третий вариант осуществления. В упомянутом варианте осуществления, имеется два штифта 31 в качестве первых элементов механизма. Они, опять же, расположены на плече 12 рычага тормозного рычага 10, где разделяются две ветви 13A, 13B. Во время поворота тормозного рычага 10, два штифта 31 выполняют движение в плоскости E, которая определена поворотом S плеча 12 рычага, во время которого они скользят вдоль двух сторон второго элемента 32 механизма, который, здесь, сконструирован в виде одиночного плеча направляющей с прорезью. В результате, второй элемент 32 механизма испытывает вращение вокруг регулировочной оси L.

Фиг. 12-17 показывают дополнительные варианты осуществления, которые отличаются от вариантов осуществления описанных до сих пор, другим ходом направляющей 32 с прорезью, которая сконфигурирована на приводном элементе 27. Это именно так из-за того, что, в упомянутом варианте осуществления, направляющая 32 с прорезью проходит, вдоль всей своей длины, наклонно относительно плоскости E, которая определена поворотом S плеча 12 рычага. Вдобавок, угол W, под которым направляющая 32 с прорезью и ее прорезь 33, в которую зацеплен приводной элемент 31 со стороны рычага, продолжаются наклонно относительно плоскости E, не является одинаковым по всей длине направляющей 32 с прорезью, но, вместо этого, угол W меняется. Угол W относительно плоскости E больше в начале поворота S, и затем становится меньше по ходу применения тормоза, то есть, с увеличением поворота S рычага 10.

В упомянутом варианте осуществления, таким образом, отсутствует квазипассивная секция направляющей с прорезью. Вместо этого, перенос движения начинается немедленно и напрямую. Эта функция является подходящей, когда компоненты регулировочного устройства 20, которые следуют в отношении переноса движения, работают с определенным взаимным свободным ходом, в частности, компоненты, которые объединены в регулировочном устройстве. В данном случае, свободный ход, который абсолютно необходим для механической регулировки тормоза, следовательно, достигается не за счет хода направляющей с прорезью, но, вместо этого, за счет существующего свободного хода системы в отдельных компонентах регулировочного устройства 20.

В вариантах осуществления согласно фиг. 12-17, приводной элемент 27 регулировочного устройства 20 также состоит из пластика. Он состоит, в виде одной детали, из направляющей 32 с прорезью, которая сконструирована в виде двойного плеча с направляющей 33 в виде прорези, и кронштейна 35, на котором интегрально сформировано двойное плечо. Кронштейн 35 содержит область 36 закрепления для фиксированной установки приводного элемента 27, с тем чтобы вращаться вместе с ним. Здесь, область 36 закрепления сконструирована частично в виде втулки, которая имеет наружные диаметры, которые сужаются ступенчатым образом вдоль ее длины.

Согласно варианту по фиг. 16 и 17, приводной элемент 27, включающий в себя направляющую 32 с прорезью, может быть сконструирован в виде пластиковой сотовой структуры, по причинам технологии производства, чтобы тем самым достигнуть высокой прочности при низком весе.

СПИСОК ОБОЗНАЧЕНИЙ

5 Устройство для применения тормоза

8 Прижимная деталь

10 Тормозной рычаг

11 Вал для применения тормоза

12 Плечо рычага

12A Наружный конец плеча рычага

12B Внутренний конец плеча рычага

13A Ветвь

13B Ветвь

16 Опора

17 Разъемный подшипник

20 Регулировочное устройство

27 Приводной элемент

31 Первый элемент механизма

31A Секция направляющей с прорезью

31B Секция направляющей с прорезью

32 Второй элемент механизма

32A Секция направляющей с прорезью

32B Секция направляющей с прорезью

33 Прорезь, желобок

35 Кронштейн

36 Область закрепления

39 Внутренняя кромка

40 Зазор

A1 Ось вращения

A2 Ось вращения

E Плоскость поворота

L Регулировочная ось

S Поворот тормозного рычага

W Угол

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2005 |

|

RU2304238C1 |

| ДИСКОВЫЙ ТОРМОЗ, СОДЕРЖАЩИЙ ТОРМОЗНОЙ МЕХАНИЗМ | 2001 |

|

RU2265758C2 |

| СУППОРТ ДИСКОВОГО ТОРМОЗА | 1995 |

|

RU2129679C1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2495291C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2506469C2 |

| РЕГУЛИРОВОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2493451C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2513356C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДИСКОВОГО ТОРМОЗА И ДИСКОВЫЙ ТОРМОЗ С УКАЗАННЫМ УСТРОЙСТВОМ | 2015 |

|

RU2651963C1 |

| Дисковый тормоз | 1989 |

|

SU1726303A2 |

| Дисковый тормоз | 1987 |

|

SU1548552A1 |

Предложен дисковый тормоз для транспортного средства, содержащий: тормозную скобу и тормозные колодки с обеих сторон от тормозного диска, устройство (5) для применения тормоза, регулировочное устройство (20) для компенсации износа тормозных колодок и тормозного диска, приводной элемент (27), который повернут вокруг регулировочной оси (L), и тормозной рычаг (10), состоящий из вала (11), который, с одной стороны, поддерживается относительно тормозной скобы, и, с другой стороны, относительно прижимной детали (8), функционирующей на одной из тормозных колодок, и плечо (12) рычага, которое повернуто с валом (11) и центральная линия поворота которого продолжается под прямым углом относительно вала (11), при этом плечо (12) рычага обеспечено опорой (16) для силового элемента в области его наружного конца (12A), причем тормозной рычаг (10) содержит зазор (40), через который продолжается регулировочная ось (L), механизм, который соединяет тормозной рычаг (10) с приводным элементом (27), состоит из первого элемента (31) механизма на тормозном рычаге (10) и второго элемента (32) механизма на приводном элементе (27), который взаимодействует с первым элементом (31) механизма, расположенным во внутреннем конце (12B) плеча (12) рычага в плоскости (E), которая определена поворотом (S) плеча (12) рычага. Технический результат – создание пространства для установки подшипников, расположенных на валу и переносящих тормозные силы. 2 н. и 13 з.п. ф-лы, 17 ил.

1. Дисковый тормоз для транспортного средства, предпочтительно коммерческого транспортного средства, содержащий

- тормозную скобу, которая зацеплена за тормозной диск и тормозные колодки с обеих сторон от тормозного диска,

- устройство (5) для применения тормоза, выполненное с возможностью приведения в действие посредством силового элемента и предпочтительно пневматического цилиндра,

- регулировочное устройство (20) для компенсации износа тормозных колодок и тормозного диска, которое расположено на регулировочной оси (L), которая продолжается в направлении применения тормоза, и обеспечено приводным элементом (27), установленным с возможностью поворота вокруг регулировочной оси (L), и

- тормозной рычаг (10), который является составной частью устройства (5) для применения тормоза и состоит из вала (11) для применения тормоза, который установлен на тормозной скобе на оси поворота и поддерживается с возможностью поворота к прижимной детали (8), которая функционирует на тормозной колодке со стороны применения тормоза, и плеча (12) рычага, которое соединено с валом (11) для применения тормоза и центральная линия поворота которого продолжается под прямым углом относительно вала (11) для применения тормоза, и при этом плечо (12) рычага обеспечено опорой (16) для силового элемента в области его наружного конца (12A), причем тормозной рычаг (10) содержит зазор (40) в протяжении плеча (12) рычага внутрь, через который продолжается регулировочная ось (L),

- механизм, который соединяет тормозной рычаг (10) с приводным элементом (27) и который состоит из первого элемента (31) механизма на тормозном рычаге (10) и второго элемента (32) механизма на приводном элементе (27), при этом второй элемент (32) механизма взаимодействует с упомянутым первым элементом (31) механизма,

отличающийся тем, что первый элемент (31) механизма расположен на внутреннем конце (12B) плеча (12) рычага в плоскости (E), которая определена поворотом (S) плеча (12) рычага, и тем, что один из двух элементов механизма является направляющей (31, 32) с прорезью, а другой элемент механизма является элементом, направляемым вдоль направляющей (31, 32) с прорезью, при этом первый элемент (31) механизма расположен там, где тормозной рычаг разделен в вилкообразной форме на первую ветвь (13A), которая ведет к первой секции (11A), и вторую ветвь (13B), которая ведет ко второй секции (11B) вала (11) для применения тормоза.

2. Дисковый тормоз по п. 1, отличающийся тем, что первый элемент (31) механизма является одиночным или двойным штифтом, который закреплен на тормозном рычаге (10).

3. Дисковый тормоз по п. 1, отличающийся тем, что тормозной рычаг (10) является кованым компонентом или отлитым компонентом, и тем, что первый элемент (31) механизма откован или отлит на нем.

4. Дисковый тормоз по п. 1, отличающийся тем, что направляющая (31, 32) с прорезью продолжается, по меньшей мере вдоль части своей длины, наклонно относительно плоскости (E), которая определена поворотом (S) плеча (12) рычага.

5. Дисковый тормоз по п. 4, отличающийся тем, что направляющая (31, 32) с прорезью продолжается, вдоль всей своей длины, наклонно относительно плоскости (E), которая определена поворотом (S) плеча (12) рычага.

6. Дисковый тормоз по п. 4 или 5, отличающийся тем, что угол (W), под которым направляющая (31, 32) с прорезью продолжается наклонно относительно плоскости (E), которая определена поворотом (S) плеча (12) рычага, меняется вдоль длины направляющей (31, 32) с прорезью.

7. Дисковый тормоз по п. 6, отличающийся тем, что угол (W) становится меньше с возрастанием поворота (S) во время применения тормоза.

8. Дисковый тормоз по любому из пп. 1-7, отличающийся тем, что направляющая (31, 32) с прорезью описывает дугу, которая изогнута наружу относительно регулировочной оси (L) и изогнутый ход которой соответствует, по меньшей мере вдоль части длины, пути, который проходит внутренний конец (12B) плеча (12) рычага во время его поворота (S).

9. Дисковый тормоз по любому из пп. 1-8, отличающийся тем, что приводной элемент (27) состоит из направляющей (32) с прорезью, которая сконструирована в виде одиночного или двойного плеча, и кронштейна (35), на котором закреплена направляющая (32) с прорезью, и тем, что кронштейн (35) содержит область (36) закрепления для фиксированной установки приводного элемента (27) на регулировочное устройство, с тем чтобы вращаться вместе с ним.

10. Дисковый тормоз по п. 9, отличающийся тем, что направляющая (32) с прорезью и кронштейн (35) состоят из одинакового материала в одной детали, предпочтительно из пластика.

11. Приводной элемент (27) регулировочного устройства для компенсации износа тормозных колодок и тормозного диска дискового тормоза, содержащий:

- кронштейн (35), на котором сконфигурирована область (36) закрепления для фиксированной установки приводного элемента (27) на регулировочном устройстве, с тем чтобы вращаться вместе с ним, и

- направляющую (32) с прорезью, которая расположена на кронштейне (35) в форме простого или двойного плеча и описывает дугу, которая изогнута наружу относительно области (36) закрепления кронштейна (35).

12. Приводной элемент по п. 11, отличающийся тем, что направляющая (32) с прорезью продолжается, по меньшей мере вдоль части своей длины, наклонно относительно продольной оси регулировочного устройства.

13. Приводной элемент по п. 12, отличающийся тем, что направляющая (31, 32) с прорезью продолжается, вдоль всей своей длины, наклонно относительно продольной оси регулировочного устройства.

14. Приводной элемент по п. 12 или 13, отличающийся тем, что угол (W), под которым направляющая (32) с прорезью продолжается наклонно относительно продольной оси регулировочного устройства, меняется вдоль длины направляющей (32) с прорезью.

15. Приводной элемент по любому из пп. 11-14, отличающийся тем, что направляющая (32) с прорезью и кронштейн (35) состоят из одинакового материала в одной детали, предпочтительно из пластика.

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЧЕЛ ОТ ВРЕДИТЕЛЕЙ | 2012 |

|

RU2503175C2 |

| Электрический полый провод | 1928 |

|

SU16280A1 |

| DE 102012006101 A1, 26.09.2013 | |||

| DE 4323292 A1, 19.01.1995. | |||

Авторы

Даты

2020-02-25—Публикация

2016-01-11—Подача