Изобретение относится к дисковым тормозам железнодорожного подвижного состава и может применяться в скоростных грузовых, пассажирских вагонах и моторвагонном подвижном составе и является усовершенствованием известного устройства по авт.св.М21581634.

Известен дисковый тормоз, содержащий тормозной цилиндр, рычажную передачу и тормозной диск. На штоке тормозного цилиндра закреплен клин. Рычажная передача содержит два рычага. Одни плечи рычагов контактируют с клином, а на других закреплены тормозные башмаки с накладками, охватывающие тормозной диск. Средние части рычагов шарнирно соединены между собой регулируемой по длине тягой, состоящей из двух винтов с встречным направлением резьб и соединяющей винты гайки. Со штоком тормозного цилиндра связан элемент управления положением гайки. При выдвижении штока элемент управления гайки поворачивает ее и тем самым сближает среднюю часть рычагов. Поэтому зазор между диском и накладкой уменьшается быстрее, чем в аналоге, сокращается время подготовки тормозов. При выдвижении штока на величину более определенной, зависящей от состояния плеч рычагов, зазора между накладкой и диском и угла у вершины клина, элемент управления выходит из связи с гайкой.

Однако в этой конструкции зазор между накладкой и диском по мере износа накладок возрастает, что приводит к увеличению времени подготовки тормозов, увеличению выхода штока тормозного цилиндра и как следствие понижение надежности тормоза.

ы

го

ps CJ О IW

Ь

Цель изобретения - повышение надежности тормоза путем поддерживания посто- янным зазора между накладками и тормозным диском.

Предлагаемый дисковый тормоз позволяет поддерживать тормозной путь в задан- ных пределах в течение одного срока службы накладок и за счет этого повысить надежность тормоза и увеличить скорость движения поездов до 200 км/ч.

Для достижения поставленной цели в дисковом тормозе элемент управления, выполненный в виде зубчатой рейки, соединен со штоком цилиндра шарнирно, а другой его конец снабжен перпендикулярным стержнем, перемещающемся по криволинейной замкнутой прорези, выполненной в направляющей, закрепленной на раме тележки, причем прорезь имеет прямолинейный участок, длина которого не меньше минимальной длины I выхода штока тормозного цилиндра, и криволинейный участок, в наиболее удельных точках которого расположены переводные пружинные устройства, расстояние между проекциями которых на прямолинейный участок не менее

L-l + h + h,

где li - выход штока тормозного цилиндра, компенсирующий упругие деформации тормозной передачи;

h - выход штока тормозного цилиндра, компенсирующий допускаемое увеличение зазора между накладками и диском за счет износа накладок;

а максимальное расстояние между прямолинейным и криволинейным участками - не менее высоты зуба рейки.

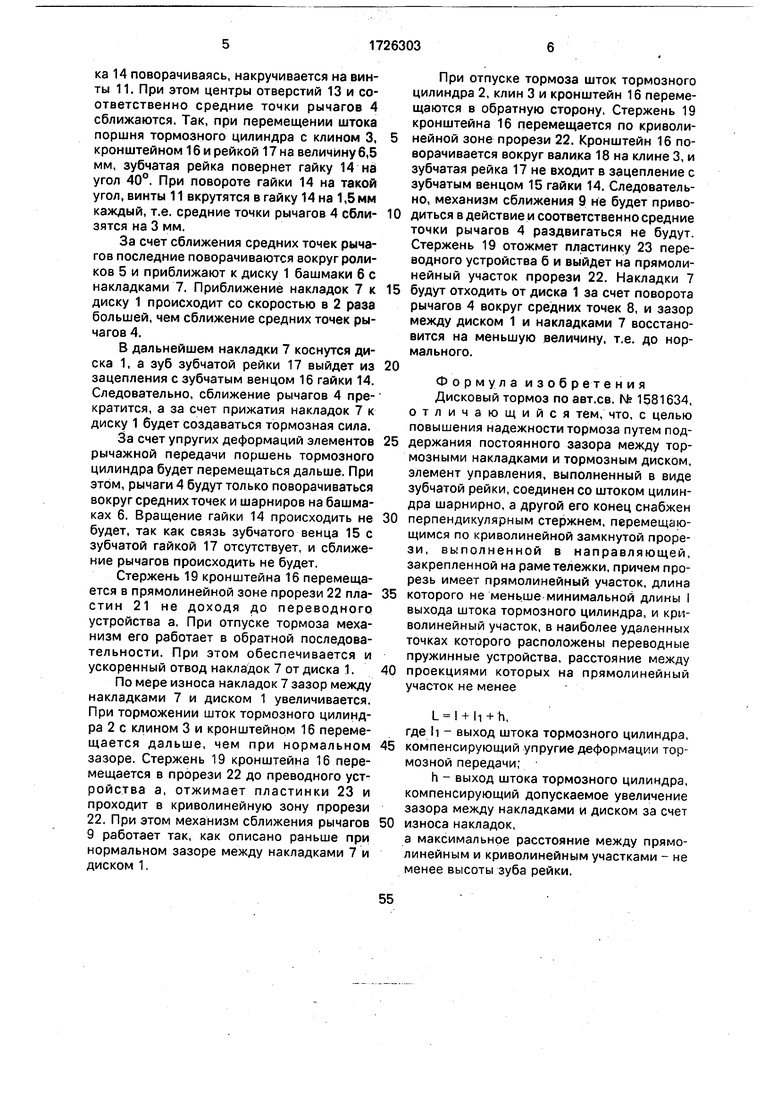

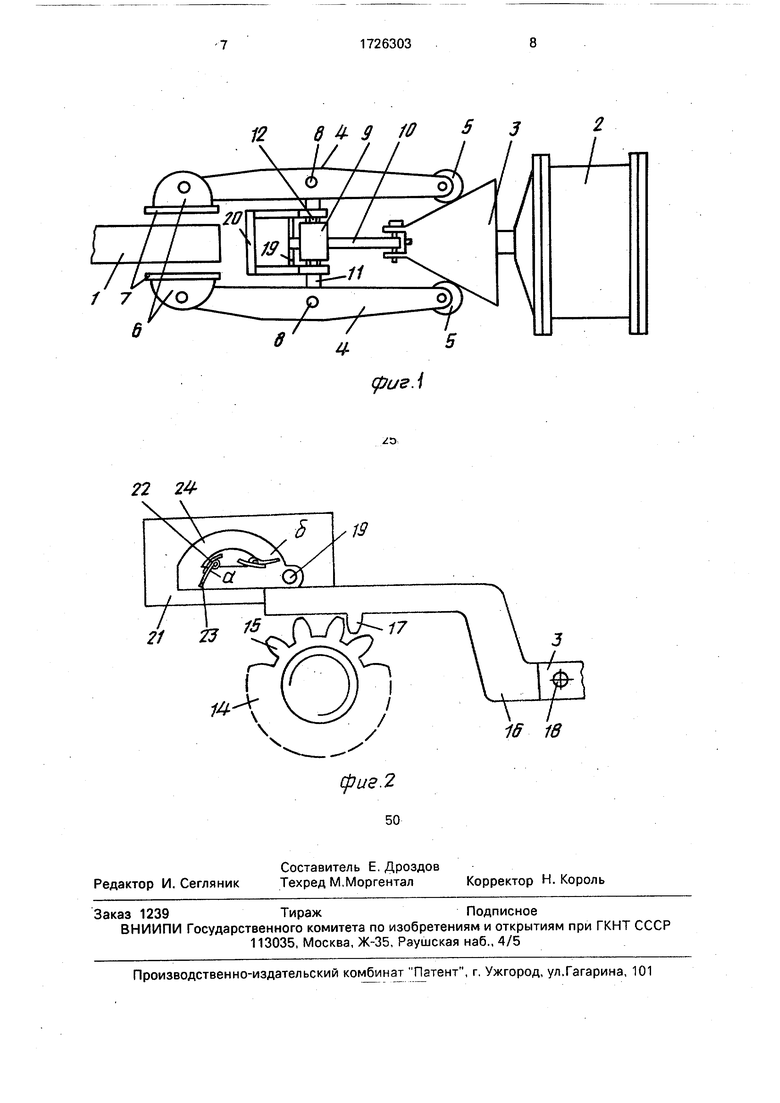

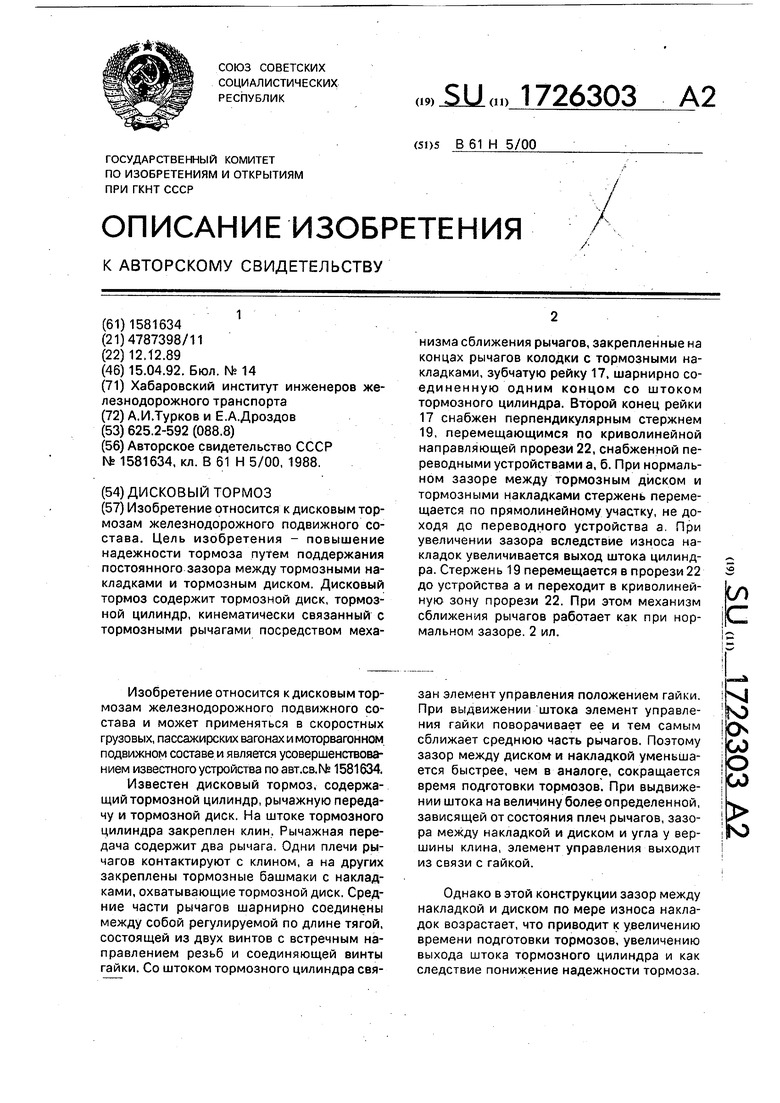

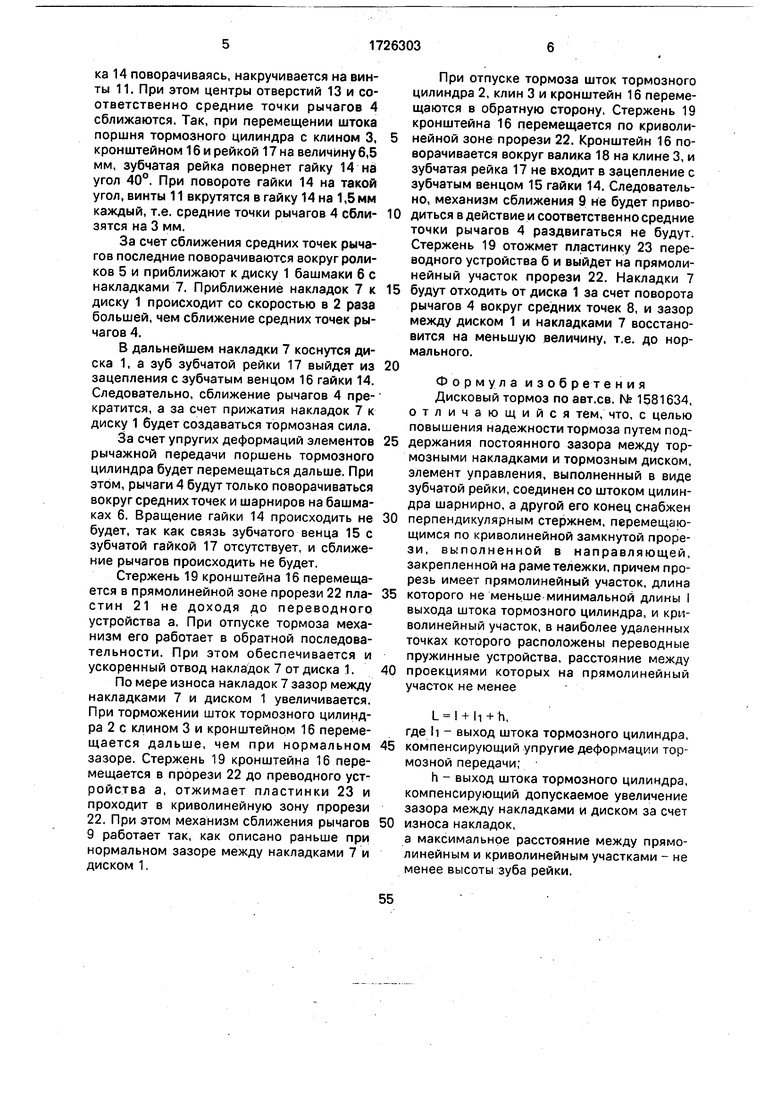

На фиг, 1 показан дисковый тормоз; на фиг. 2 - привод механизма сближения рычагов с направляющей.

Дисковый тормоз содержит тормозной диск 1 диаметром 700 мм и тормозной цилиндр 2 диаметром 254 мм. На штоке цилиндра закреплен клин 3, имеющий угол между силовыми гранями 50°. Рычажная передача включает два рычага 4, имеющих по два равных друг другу плеча длиной 160 мм. На одном конце каждого из рычагов 4 закреплены поворотные ролики 5 диаметром 85 мм, контактирующие с силовыми гранями клина 3. На противоположных концах рычагов 4 шарнирно закреплены литые тормозные башмаки 6 с прикрепленными к ним четырехсекционными накладками 7. В отпущенном состоянии тормоза между накладками 7 и диском 1 имеется зазор, равный 6 мм. Средние точки рычагов 4 шарнирно, с помощью валиков 8 соединены с механизмом сближения рычагов 9. Механизм сближения рычагов соединен с приводом механизма сближения рычагов 10.

Механизм сближения рычагов 9 выполнен из двух винтов 11 диаметром 25 мм,

имеющих один правую, другой левую резьбу 12 с шагом 1,25 мм. Головка каждого винта выполнена с отверстиями 13 диаметром 32 мм под валик 8. Ось отверстия расположена перпендикулярно оси винта. Оба винта 11

0 вкручены в гайку 14 высотой 75 мм. Гайка 14 по наружной поверхности имеет зубчатый венец 15. Диаметр делительной окружности зубчатого венца 36 мм. Количество зубьев 12, Винты установлены в подшипники, кото5 рые укреплены на раме тележки (не показана). Привод механизма сближения рычагов 10 выполнен в виде1-образного кронштейна 16, одним концом шарнирно закрепленного на клине 3 с помощью вилки 18. На

0 противоположном конце кронштейна закреплен стержень 19 Ф 6 мм и выполнена зубчатая рейка 17, имеющая один зуб толщиной Зп 2,25 мм. При отпущенном состоянии тормоза зуб рейки 17 находится в

5 зацеплении с зубчатым венцом 15 гайки 14.

Направляющая 20 выполнена из двух

пластин 21 толщиной 8 мм, расположенных

параллельно диску 1 на расстоянии 80 мм

друг от друга и жестко связанных между

0 собой. Направляющая 20 закреплена на раме тележки. В пластинах 21 выполнены замкнутые криволинейные прорези 22 шириной 6 мм и глубиной 6 мм, в которые входит стержень 19.

5 Прорезь 22 имеет прямолинейный участок длиной L 30 мм, и криволинейный участок, выполненный по синусоиде. Прямолинейный и криволинейный участки имеют наибольшее удаление 5 мм, т.е. должно

0 быть не меньше высоты зуба рейки. В прорезях 22 расположены по два переводных устройства, выполненные из упругой пластины 23 толщиной 1 мм, шарнирно закрепленной к пластине 21 и перекрывающей

5 прорезь 22 под углом 80° под действием пружины 24.

Когда зазор между накладками 7 и диском 1 нормальный, дисковый тормоз работает следующим образом.

0 При торможении в тормозном цилиндре 2 повышается давление воздуха и поршень вместе со штоком и клином 3 перемещаются, Клин 3 контактирует с роликами 5 и раздвигает концы рычагов 4. Рычаги 4,

5 поворачиваясь вокруг средних точек 8, приближают башмаки 6 с накладками 7 к диску 1, Одновременно клин 3 перемещает кронштейн 16 с зубчатой рейкой 17. Зубчатая рейка 17 взаимодействует с зубчатым венцом 15 гайки 14, поворачивает гайку 14. Гайка 14 поворачиваясь, накручивается на винты 11. При этом центры отверстий 13 и соответственно средние точки рычагов 4 сближаются. Так, при перемещении штока поршня тормозного цилиндра с клином 3, кронштейном 16 и рейкой 17 на величину 6,5 мм, зубчатая рейка повернет гайку 14 на угол 40°. При повороте гайки 14 на такой угол, винты 11 вкрутятся в гайку 14 на 1,5мм каждый, т.е. средние точки рычагов 4 сблизятся на 3 мм.

За счет сближения средних точек рычагов последние поворачиваются вокруг роликов 5 и приближают к диску 1 башмаки 6 с накладками 7. Приближение накладок 7 к диску 1 происходит со скоростью в 2 раза большей, чем сближение средних точек рычагов 4.

В дальнейшем накладки 7 коснутся диска 1, а зуб зубчатой рейки 17 выйдет из зацепления с зубчатым венцом 16 гайки 14. Следовательно, сближение рычагов 4 прекратится, а за счет прижатия накладок 7 к диску 1 будет создаваться тормозная сила.

За счет упругих деформаций элементов рычажной передачи поршень тормозного цилиндра будет перемещаться дальше. При этом, рычаги 4 будут только поворачиваться вокруг средних точек и шарниров на башмаках 6. Вращение гайки 14 происходить не будет, так как связь зубчатого венца 15 с зубчатой гайкой 17 отсутствует, и сближение рычагов происходить не будет.

Стержень 19 кронштейна 16 перемещается в прямолинейной зоне прорези 22 пла- стин 21 не доходя до переводного устройства а. При отпуске тормоза механизм его работает в обратной последовательности. При этом обеспечивается и ускоренный отвод накладок 7 от диска 1.

По мере износа накладок 7 зазор между накладками 7 и диском 1 увеличивается. При торможении шток тормозного цилиндра 2 с клином 3 и кронштейном 16 перемещается дальше, чем при нормальном зазоре. Стержень 19 кронштейна 16 перемещается в прорези 22 до преводного устройства а, отжимает пластинки 23 и проходит в криволинейную зону прорези 22. При этом механизм сближения рычагов 9 работает так, как описано раньше при нормальном зазоре между накладками 7 и диском 1.

При отпуске тормоза шток тормозного цилиндра 2, клин 3 и кронштейн 16 перемещаются в обратную сторону. Стержень 19 кронштейна 16 перемещается по криволинейной зоне прорези 22. Кронштейн 16 поворачивается вокруг валика 18 на клине 3, и зубчатая рейка 17 не входит в зацепление с зубчатым венцом 15 гайки 14. Следовательно, механизм сближения 9 не будет приводиться в действие и соответственно средние точки рычагов 4 раздвигаться не будут. Стержень 19 отожмет пластинку 23 переводного устройства б и выйдет на прямолинейный участок прорези 22. Накладки 7

будут отходить от диска 1 за счет поворота рычагов 4 вокруг средних точек 8, и зазор между диском 1 и накладками 7 восстановится на меньшую величину, т.е. до нормального.

Формула изобретения Дисковый тормоз по авт.св. № 1581634, отличающийся тем, что, с целью повышения надежности тормоза путем поддержания постоянного зазора между тормозными накладками и тормозным диском, элемент управления, выполненный в виде зубчатой рейки, соединен со штоком цилиндра шарнирно, а другой его конец снабжен

перпендикулярным стержнем, перемещающимся по криволинейной замкнутой прорези, выполненной в направляющей, закрепленной на раме тележки, причем прорезь имеет прямолинейный участок, длина

которого не мень.ше минимальной длины I выхода штока тормозного цилиндра, и криволинейный участок, в наиболее удаленных точках которого расположены переводные пружинные устройства, расстояние между

проекциями которых ка прямолинейный участок не менее

L l + li+h, где li - выход штока тормозного цилиндра,

компенсирующий упругие деформации тормозной передачи;

h - выход штока тормозного цилиндра, компенсирующий допускаемое увеличение зазора между накладками и диском за счет

износа накладок,

а максимальное расстояние между прямолинейным и криволинейным участками - не менее высоты зуба рейки.

(pus A

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ БЛОК ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2556824C1 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2021 |

|

RU2780637C2 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2019 |

|

RU2780499C2 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2506469C2 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2021 |

|

RU2780361C2 |

| ДИСКОВЫЙ ТОРМОЗ | 2006 |

|

RU2331804C1 |

| СИСТЕМА И СПОСОБ МОНТАЖА И ФИКСАЦИИ НАКЛАДКИ ДИСКОВОГО ТОРМОЗА | 2013 |

|

RU2620456C2 |

| Дисковый тормоз транспортного средства | 1977 |

|

SU976861A3 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

| СИСТЕМА И СПОСОБ МОНТАЖА И ФИКСАЦИИ НАКЛАДКИ ДИСКОВОГО ТОРМОЗА | 2013 |

|

RU2604361C2 |

Изобретение относится к дисковым тормозам железнодорожного подвижного состава. Цель изобретения - повышение надежности тормоза путем поддержания постоянного зазора между тормозными накладками и тормозным диском. Дисковый тормоз содержит тормозной диск, тормозной цилиндр, кинематически связанный с тормозными рычагами посредством механизма сближения рычагов, закрепленные на концах рычагов колодки с тормозными накладками, зубчатую рейку 17, шарнирно соединенную одним концом со штоком тормозного цилиндра. Второй конец рейки 17 снабжен перпендикулярным стержнем 19, перемещающимся по криволинейной направляющей прорези 22, снабженной переводными устройствами а, б. При нормальном зазоре между тормозным диском и тормозными накладками стержень перемещается по прямолинейному участку, не доходя до переводного устройства а. При увеличении зазора вследствие износа накладок увеличивается выход штока цилиндра. Стержень 19 перемещается в прорези 22 до устройства а и переходит в криволинейную зону прорези 22. При этом механизм сближения рычагов работает как при нормальном зазоре.2 ил.

| Дисковый тормоз | 1988 |

|

SU1581634A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-12—Подача