ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам повышения вязкости при разрушении полиизоцианурат-содержащих материалов.

Настоящее изобретение дополнительно относится к применению особых полиольных композиций для изготовления полиизоциануратной матрицы для более вязких полиизоцианурат-содержащих материалов.

Настоящее изобретение, кроме того, относится к применению особых полиольных композиций для повышения вязкости при разрушении полиизоцианурат-содержащих материалов в результате сочетания короткоцепочечных диолов для изменения молекулярного дизайна полиизоциануратной смолы для улучшенной способности поглощать энергию разрушения и использования полиола на основе P-THF в качестве особенно подходящего образующего отдельную фазу полиола.

Настоящее изобретение дополнительно относится к полиизоцианурат-содержащим материалам, имеющим повышенную ударную вязкость.

Настоящее изобретение дополнительно относится к полиизоцианурат-содержащим материалам, имеющим температуру стеклования > 100°С.

В частности, изобретение относится к полиизоцианурат-содержащим материалам, полученным с использованием > 40% масс. полиизоцианатов, что вычислено в расчете на общую массу реакционноспособной отверждаемой композиции, предпочтительно более 50%, более предпочтительно более 60%.

Полиизоцианурат-содержащие материалы согласно настоящему изобретению очень подходят для изготовления полиизоцианурат-содержащих материалов (PIR), имеющих температуру стеклования > 100°С и значительно повышенное значение вязкости при разрушении.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Конструкционные композитные материалы, как известно, полезны для многих применений, таких как применения в электрических приборах, авиационно-космической технике, транспортировочном оборудовании и принадлежностях для занятий спортом на открытом воздухе.

Продукты реакции полиприсоединения изоцианата, такие как полиизоцианурат-содержащие материалы, обычно используют в качестве полимерной матрицы в конструкционных композитных материалах. Отвержденные полиизоцианурат-содержащие материалы известны своими хорошими термическими, механическими и химическими свойствами, но они имеют недостаточную ударную вязкость и обычно являются хрупкими после отверждения.

Кроме того, полиизоцианурат-содержащие материалы, как известно, с большим трудом подвергаются упрочнению и некоторые могут быть слишком хрупкими, чтобы поддаваться эффективному упрочнению. Попытки повышения вязкости при разрушении в прошлом часто проходили за счет изменений (обычно снижения) модуля упругости и ухудшений термических свойств, например, температуры стеклования (Tg), в результате чего создавались неприемлемые ограничения применимости получающегося в результате композитного материала.

Например, для повышения ударной вязкости полиизоцианурат-содержащих материалов, добавляли пластификаторы в качестве добавок, придающих этим материалам улучшенные упругость и долговечность. Чаще всего использовали в качестве пластификаторов фталатные сложные эфиры. Пластификаторы работают, внедряясь между цепями полимеров, разнося их в пространстве (увеличивая «свободный объем»), однако, такое улучшение ударной вязкости обычно приводит к значительному падению модуля упругости и температуры стеклования (Tg).

Регулирование вязкости при разрушении полиизоцианурат-содержащих материалов также может быть выполнено путем варьирования количества полиолов, имеющих высокую молекулярную массу. Это, однако, также дает в результате материалы, имеющие более низкие температуры стеклования и более низкий модуль упругости.

В соответствии с этим, в промышленности существует потребность в разработке отверждаемой полиизоцианатной композиции для изготовления конструкционных полиизоцианурат-содержащих композитных материалов с улучшенной пластичностью (то есть, вязкостью при разрушении) при одновременном сохранении других технологических (например, вязкости) и эксплуатационных (например, температуры стеклования и модуля упругости) свойств.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью изобретения является повышение вязкости при разрушении полиизоцианурат-содержащих материалов, имеющих температуру стеклования (Tg) > 100°С.

Дополнительной задачей настоящего изобретения является разработка конструкционных полиизоцианурат-содержащих элементов (деталей), которые смогут выдерживать большие внешние усилия и могут быть использованы, например, в автомобильной конструкции. Конструкционные компоненты, которые должны быть разработаны, также называемые композитными элементами (деталями), должны обеспечивать их использование в качестве замены известных стальных конструкций, и, в частности, иметь преимущества в отношении их массы, технологического процесса изготовления и интенсивности технического обслуживания и ремонта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрыта реакционноспособная отверждаемая композиция для изготовления полиизоцианурат-содержащих продуктов, имеющих температуру стеклования (Tg)>100°C. Упомянутую отверждаемую композицию получают путем комбинирования и смешивания при изоцианатном индексе, равном, по меньшей мере, 100:

а) по меньшей мере, 40% масс. полиизоцианатов, в расчете на общую массу отверждаемой композиции, и

b) 1-30% масс. политетрагидрофурана (P-THF), имеющего среднюю молекулярную массу в диапазоне 1000-5000 г/моль в качестве агента, повышающего ударную вязкость, в расчете на общую массу отверждаемой композиции, и

с) по меньшей мере, 20% масс. низкомолекулярных полиолов, имеющих среднечисловую молекулярную массу <1000 г/моль, в расчете на общую массу отверждаемой композиции, и

d) каталитической композиции тримеризации, и

e) необязательно дополнительных добавок и/или вспомогательных соединений.

Где % масс. ароматических колец углеводородов в отверждаемой композиции (ароматичность) составляет, по меньшей мере, 25% масс., в расчете на общую массу реакционноспособной отверждаемой композиции.

Согласно вариантам осуществления, количество полиизоцианатов в отверждаемой композиции составляет предпочтительно, по меньшей мере, 50% масс. полиизоцианатов, более предпочтительно, по меньшей мере, 60% масс. полиизоцианатов, в расчете на общую массу реакционноспособной отверждаемой композиции.

Согласно вариантам осуществления, ароматичность отверждаемой композиции составляет предпочтительно >30% масс., более предпочтительно >35% масс., и наиболее предпочтительно≥50% масс., в расчете на общую массу реакционноспособной отверждаемой композиции.

Согласно вариантам осуществления, низкомолекулярные полиолы в отверждаемой композиции включают в себя ароматические полиолы, предпочтительно ароматические полиэфирполиолы на основе сложных эфиров, и более предпочтительно ароматические полиэфирдиолы на основе сложных эфиров.

Согласно вариантам осуществления, низкомолекулярные полиолы в отверждаемой композиции согласно изобретению включают в себя диолы, имеющие молекулярную массу (MW) ниже 1000 г/моль, выбираемые из алкиленгликолей и/или оксиалкиленгликолей.

Согласно вариантам осуществления, низкомолекулярные полиолы в отверждаемой композиции согласно изобретению представляют собой диолы, выбираемые из полиэтиленгликоля и/или полипропиленгликоля -(1,2) и -(1,3), полибутиленгликоля -(1,4) и -(2,3), полигександиола -(1,6), полиоктандиола -(1,8) и их смесей.

Согласно вариантам осуществления, количество P-THF в отверждаемой композиции согласно изобретению находится в диапазоне от 1% масс. до 25% масс., предпочтительно от 1% масс. до 15% масс., более предпочтительно от 1% масс. до 10% масс., в расчете на общую массу реакционноспособной отверждаемой полиизоцианатной композиции, и, где молекулярная масса P-THF находится в диапазоне 1000-3000, предпочтительно в диапазоне 1000-2000 г/моль.

Согласно вариантам осуществления, полиизоцианаты в отверждаемой композиции согласно изобретению выбирают из алифатических, циклоалифатических, арилалифатических и, предпочтительно, ароматических полиизоцианатов, таких как толуол-диизоцианат в форме его 2,4- и 2,6-изомеров и их смесей, дифенилметан-диизоцианаты и их разновидности, и смеси дифенилметан-диизоцианатов (MDI) и также их олигомеры, которые имеют изоцианатную функциональность более 2.

Согласно вариантам осуществления, каталитическую композицию тримеризации в отверждаемой композиции согласно изобретению выбирают из солей щелочных и/или щелочноземельных металлов и органических карбоновых кислот, предпочтительно имеющих 1-12 атомов углерода, таких как ацетат калия или 2-этилгексаноат калия, как например, ацетат калия, гексаноат калия, этилгексаноат калия, октаноат калия, лактат калия, этоксид натрия, формиат натрия, формиат калия, ацетат натрия, бензоат калия и их смеси.

Согласно вариантам осуществления, каталитическую композицию тримеризации в отверждаемой композиции согласно изобретению выбирают из композиции, содержащей галогенид лития (предпочтительно LiCl), эпоксидную смолу и необязательно соединение мочевины.

Согласно вариантам осуществления, каталитическую композицию тримеризации в отверждаемой композиции согласно изобретению используют в количестве от 0,001 до 10% масс., предпочтительно от 0,1 до 5% масс., наиболее предпочтительно 0,5-2,0% масс., в расчете на общую массу отверждаемой композиции.

Согласно вариантам осуществления, вспомогательные соединения в отверждаемой композиции согласно изобретению выбирают из изоцианат-нереакционноспособных растворителей, поверхностно-активных веществ, скавенджеров, таких как алкил-ортоформиат и, в частности, три-изопропил-ортоформиат, противомикробных агентов, агентов, повышающих огнестойкость, противодымных агентов, УФ-стабилизаторов, окрашивающих агентов, пластификаторов, агентов, облегчающих выемку изделий из формы, модификаторов реологических свойств, смачивающих агентов, диспергирующих агентов и наполнителей.

Согласно вариантам осуществления, вспомогательные соединения в отверждаемой композиции согласно изобретению включают материалы-наполнители, которые выбирают из древесной щепы, древесных опилок, древесной стружки, древесных пластинок; бумаги и картона, нарезанных или наслоенных; песка, вермикулита, глины, цемента и других силикатов; размолотого каучука (резины), размолотых термопластиков, размолотых термоотверждающихся материалов; сотовых материалов из любого материала, такого как картон, алюминий, древесина и пластики; металлических частиц и пластин; коры в форме частиц или в виде слоев; природных волокон, таких как льняные, пеньковые и лубяные волокна; синтетических волокон, таких как полиамидные, полиолефиновые, полиарамидные, поли(сложный эфир)ные и углеродные волокна; минеральных волокон, таких как стекловолокна и волокна каменной ваты; минеральных наполнителей, таких как BaSO4 and CaCO3; наночастиц, таких как глины, неорганические оксиды и угли; стеклянных гранул, размолотого стекла, полых стеклянных бусин; вспененных или вспениваемых гранул; необработанных или обработанных отходов, таких как измельченные, нарубленные, раздробленные или размолотые отходы и, в частности, летучая зола; тканых и нетканых текстильных материалов; и комбинаций двух или более материалов, выбираемых из упомянутых материалов.

Изобретение дополнительно раскрывает способ изготовления отверждаемой композиции согласно изобретению, который включает в себя комбинирование и смешение ингредиентов (а)-(е) при давлении окружающей среды и при температуре от 5°С до 45°С и более предпочтительно от 5°С до 30°С.

Изобретение дополнительно раскрывает способ изготовления полиизоцианурат-содержащих материалов, имеющих температуру стеклования (Tg) > 100°С и улучшенную ударную вязкость (G1c > 500 Дж/м2), где упомянутый способ включает в себя, по меньшей мере, стадии обеспечения протекания реакции в отверждаемой композиции согласно любому из пунктов 1-13 при изоцианатном индексе, равном, по меньшей мере, 100, и при температуре отверждения выше 50°С и предпочтительно выше 80°С.

Согласно вариантам осуществления, способ для изготовления полиизоцианурат-содержащих материалов согласно изобретению, включает в себя периодический, полунепрерывный или непрерывный процесс; инжекционный, экструзионный, пултрузионный процесс или процесс формования, такой как процесс компрессионного (прямого) прессования, процесс литьевого прессования полимера, процесс формования с помощью вакуума, процесс пропитки связующим, процесс препрегирования.

Согласно вариантам осуществления, способ для изготовления полиизоцианурат-содержащих материалов согласно изобретению осуществляют с использованием изоцианатного индекса, находящегося в диапазоне от 100 вплоть до 15000, предпочтительно в диапазоне 100-500, более предпочтительно в диапазоне 100-300.

Согласно вариантам осуществления, способ для изготовления полиизоцианурат-содержащих материалов согласно изобретению осуществляют с использованием температуры отверждения в диапазоне от 50°С до 350°С и наиболее предпочтительно в диапазоне от 90°С до 250°С.

Изобретение дополнительно раскрывает полиизоцианурат-содержащий материал, полученный способом согласно изобретению, где упомянутый материал имеет температуру стеклования > 100°С, значение вязкости при разрушении G1c > 1000 Дж/м2, предпочтительно G1c > 1500 Дж/м2 и/или значение ударной вязкости K1c > 2 МПа⋅м1/2.

Изобретение дополнительно раскрывает полиизоцианурат-содержащий материал, полученный способом согласно изобретению, где упомянутый материал имеет температуру стеклования > 150°С, значение ударной вязкости G1c > 500 Дж/м2, более предпочтительно G1c > 600 Дж/м2 и/или значение ударной вязкости K1c > 1 МПа⋅м1/2.

Независимые и зависимые пункты формулы изобретения определяют конкретные и предпочтительные отличительные признаки изобретения. Отличительные признаки из зависимых пунктов формулы могут быть объединены с отличительными признаками независимых или других зависимых пунктов формулы, при необходимости. Вышеупомянутые и другие характеристики, отличительные признаки и преимущества настоящего изобретения станут очевидными на основе последующего подробного описания изобретения, рассмотренного вместе с прилагающимися примерами, которые иллюстрируют, на примере, отличительные признаки изобретения.

ОПРЕДЕЛЕНИЯ И ТЕРМИНЫ

В контексте настоящего изобретения ниже приведенные термины имеют следующее значение:

1) Композиция, содержащая, по меньшей мере, полиизоцианатную композицию, каталитическую композицию тримеризации и соединение отверждающего агента, которое содержит изоцианат-реакционноспособные атомы водорода, (как например, полиол) или любой другой подходящий отверждающий агент, в тексте называется «отверждаемой композицией». Такая композиция относится к жидкой композиции до отверждения (то есть, до образования полиизоциануратов).

2) «Изоцианатный индекс» или «индекс NCO» или индекс представляет собой отношение NCO-групп к изоцианат-реакционноспособным атомам водорода, присутствующим в составе, задаваемое в процентах:

Иными словами, NCO-индекс отражает процентное содержание изоцианата, фактически используемого в составе относительно количества изоцианата, теоретически необходимого для реакционного взаимодействия с количеством изоцианат-реакционноспособного водорода, используемого в составе.

Следует отметить, что изоцианатный индекс, в контексте данного документа, рассматривается с точки зрения изготовления материала на основе реального полимеризационного процесса, в котором участвуют изоцианатный ингредиент и изоцианат-реакционноспособные ингредиенты. Любые изоцианатные группы, израсходованные на предварительной стадии с получением модифицированных полиизоцианатов (включая таких изоцианат-производных, которые называются в данной области форполимерами), или любые активные водороды, израсходованные на предварительной стадии (например, прореагировавшие с изоцианатом с образованием модифицированных полиолов или полиаминов), принимаются во внимание при вычислении изоцианатного индекса.

3) Выражение «изоцианат-реакционноспособные атомы водорода», используемое в контексте данного документа для цели вычисления изоцианатного индекса, относится ко всем активным атомам водорода в гидроксильных и аминных группах, присутствующих в реакционноспособных композициях; это означает, что для цели вычисления изоцианатного индекса в реальном полимеризационном процессе одна гидроксильная группа, как полагают, содержит один реакционноспособный водород, одна первичная аминогруппа, как полагают, содержит один реакционноспособный водород, и одна молекула воды, как полагают, содержит два активных водорода.

4) Термин «средняя номинальная гидроксильная функциональность» (или короче «функциональность») используют в данном документе для указания среднечисловой функциональности (числа гидроксильных групп на молекулу) полиола или полиольной композиции при допущении, что она соответствует среднечисловой функциональности (число активных атомов водорода на молекулу) инициатора(-ов), используемого(-ых) в их изготовлении, хотя на практике это значение будет зачастую несколько ниже вследствие некоторой предельной ненасыщенности.

5) Слово «средний» относится к среднечисловому значению, если не указано иначе.

6) «Жидкость» означает наличие вязкости менее 10 Па⋅с, измеренной согласно стандарту ASTM D445-11a при 20°С.

7) «Катализатор тримеризации», используемый в контексте данного документа, относится к катализатору, который может катализировать (промотировать) образование изоциануратных групп из полиизоцианатов.

8) «Полиизоцианурат-содержащие материалы» относится к композиции, содержащей более 10% по массе полиизоцианурата, предпочтительно, по меньшей мере, 50% по массе полиизоцианурата, более предпочтительно 75% по массе полиизоцианурата, в расчете на общую массу материала.

9) «Mc» относится к средней молекулярной массе сшивающих фрагментов между узлами полимерной сетки, например, средней молекулярной массе сшивающих фрагментов между узлами полимерной сетки, представляющих собой 2 изоциануратные группы в полиизоцианурат-содержащих материалах.

10) «Плотность» относится к общей плотности, измеренной согласно стандарту ISO 845.

11) «Температура стеклования» (Tg) относится к температуре, при которой происходит обратимый переход из состояния твердого стекла в состояние эластичного каучука. Температуру стеклования (Tg) измеряют согласно стандарту ASTM D 4065-1, при увеличенной постоянной амплитуде и постоянной частоте колебаний двойного кантилевера. Максимум пика профиля Тангенса угла диэлектрических потерь (Тангенс Дельта=tan d) принимают за значение Tg.

12) «Вязкость при разрушении» означает меру энергии, которую может поглотить образец с предсуществующей трещиной до того, как он разрушится. В контексте настоящего изобретения, вязкость при разрушении выражается как значение K1c и/или значение G1c, оба измеряемые согласно стандарту ISO 13586. Значение G1c (единица измерения Дж/м2) или критическая скорость высвобождения энергии деформации определяет меру энергии разрушения. Значение K1c или критический коэффициент интенсивности напряжений означает меру сопротивления запуску распространения трещины при критическом значении коэффициента интенсивности напряжений. Чем выше значение G1c или K1c, тем лучше (дольше) материал не поддается запуску распространения трещины.

13) «Ароматичность» относится к вычисленному количеству (% масс.) ароматических колец углеводородов (бензольных колец), присутствующих в композиции, в расчете на общий % масс. в композиции.

ФИГУРЫ

Фигура 1 представляет собой SEM-микрофотографию (микрофотографию, полученную с помощью сканирующего электронного микроскопа (SEM)) поверхности разрушения для ударопрочного полиизоцианурат-содержащего материала согласно изобретению, полученного с использованием 7,5% масс. P-THF и содержащего короткоцепочечные диолы (Пример 2 согласно изобретению).

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет описано в отношении конкретных вариантов осуществления.

Следует отметить, что термин «включающий в свой состав», используемый в пунктах формулы, не следует интерпретировать как ограничиваемый средством, приведенным после него; он не исключает другие элементы или стадии. Таким образом, его следует интерпретировать как задающий присутствие установленных отличительных признаков, стадий или компонентов, которые упоминаются, но, который не исключает заранее присутствие или добавление одного или более других отличительных признаков, стадий или компонентов, или их групп. Таким образом, охват выражения «устройство, включающее в себя средства А и В» не должно ограничиваться устройствами, состоящими только из компонентов А и В. Это означает, что применительно к настоящему изобретению, единственно релевантными компонентами устройства являются А и В.

На протяжении всего этого описания, упоминается «один вариант осуществления» или «некоторый вариант осуществления». Такие упоминания указывают на то, что конкретный отличительный признак, описанный в отношении данного варианта осуществления, включен, по меньшей мере, в один вариант осуществления настоящего изобретения. Так, появления фраз «в одном варианте осуществления» или «в некотором варианте осуществления» в различных местах на протяжении этого описания не обязательно все относятся к одному и тому же варианту осуществления, хотя так может быть. Кроме того, конкретные отличительные признаки или характеристики могут быть скомбинированы любым подходящим образом в одном или более вариантах осуществления, который(-ые) мог(-ли) бы быть очевиден(-ны) для среднего специалиста в данной области.

Неожиданно авторы изобретения обнаружили, что полиизоцианурат-содержащие материалы, получаемые с использованием > 40% масс. полиизоцианатов, в расчете на общую массу реакционноспособной отверждаемой композиции, и имеющие температуру стеклования, по меньшей мере, 100°С, могут быть значительно улучшены в отношении вязкости при разрушении и модуля упругости продуктов.

Следовательно, изобретение имеет дело с отверждаемой полиизоцианатной композицией и способом изготовления упомянутой отверждаемой композиции, где упомянутая отверждаемая композиция подходит для изготовления полиизоцианурат-содержащих материалов со значительно повышенной вязкостью при разрушении. Отверждаемая полиизоцианатная композиция согласно изобретению включает в свой состав особую полиольную композицию, имеющую изоцианат-реакционноспосбные соединения (отверждающий агент), выбранные из полиолов на основе политетрагидрофурана (P-THF), которые будут действовать в качестве агентов, повышающих ударную вязкость, в конечных полиизоцианурат-содержащих материалах, и короткоцепочечных диолов, которые будут обеспечивать изменение молекулярного дизайна полиизоцианурат-содержащей матрицы. Отверждаемая полиизоцианат-реакционноспособная композиция согласно изобретению будет давать в результате полиизоцианурат-содержащие материалы, имеющие улучшенную матрицу с присутствием доменов в виде (вторичной) отдельной фазы внутри полиизоцианурат-содержащей матрицы после отверждения. Подходящий полиол на основе P-THF будет показывать отделение в виде (суб)микро-фазы очень небольших доменов, имеющих размеры в диапазоне 100 нм - 10 мкм, наиболее предпочтительно доменов меньше 0,5 мкм. Разделение на более крупном уровне размеров будет приводить к существенным падениям модуля упругости и не желательно.

Согласно вариантам осуществления, отверждаемую полиизоцианатную композицию получают комбинированием, по меньшей мере:

а) по меньшей мере, 40% масс. полиизоцианатов, в расчете на общую массу отверждаемой композиции, и

b) 1-30% масс. политетрагидрофурана (P-THF), имеющего среднюю молекулярную массу в диапазоне 1000-5000 г/моль в качестве агента, повышающего ударную вязкость, в расчете на общую массу отверждаемой композиции, и

с) по меньшей мере, 20% масс. низкомолекулярных полиолов, имеющих среднюю молекулярную массу <1000 г/моль, в расчете на общую массу отверждаемой композиции, и

d) каталитической композиции тримеризации, и

e) необязательно дополнительных добавок и/или вспомогательных соединений.

Где ароматичность (% масс. ароматических колец углеводородов) в отверждаемой композиции составляет, по меньшей мере, 25% масс., в расчете на общую массу реакционноспособной отверждаемой композиции.

Согласно вариантам осуществления, отверждаемая полиизоцианатная композиция согласно изобретению включает в свой состав, по меньшей мере, 40% масс. полиизоцианатов, предпочтительно, по меньшей мере, 50% масс. полиизоцианатов, более предпочтительно, по меньшей мере, 60% масс. полиизоцианатов, в расчете на общую массу (реакционноспособной) отверждаемой композиции.

Согласно вариантам осуществления, ароматичность отверждаемой композиции составляет, по меньшей мере, 25% масс., предпочтительно, по меньшей мере, 30% масс., более предпочтительно, по меньшей мере, 40% масс. и наиболее предпочтительно≥50% масс., в расчете на общую массу реакционноспособной отверждаемой композиции.

Изобретение включает в себя двойной подход, где, с одной стороны, осуществляется изменение молекулярного дизайна полиизоциануратной матрицы в результате использования изоцианат-реакционноспособной композиции, содержащей короткоцепочечные диолы, имеющие среднюю молекулярную массу ниже 1000 г/моль, и, с другой стороны, осуществляется введение P-THF, имеющего среднюю молекулярную массу в диапазоне 1000-5000 г/моль, в полиизоциануратную матрицу. Двойной подход имеет решающее значение в стремлении повысить вязкость при разрушении в значительной мере (например, увеличить значение G1c на порядок).

Согласно вариантам осуществления, изменение молекулярного дизайна полиизоциануратной матрицы достигается в результате изменения молекулярной массы сшивающих фрагментов между узлами полимерной сетки (Mc, г/моль) в полиизоциануратной матрице. Молекулярная масса сшивающих фрагментов между узлами полимерной сетки, Mc, составляет предпочтительно > 300 г/моль, более предпочтительно > 500 г/моль, наиболее предпочтительно≥700 г/моль. Целью является увеличение молекулярной массы сшивающих фрагментов между узлами полимерной сетки, тем самым снижение плотности сшивки.

Согласно вариантам осуществления, изменение молекулярного дизайна полиизоциануратной матрицы может быть достигнуто в результате использования низкомолекулярных диолов (MW<1000 г/моль). Эти низкомолекулярные диолы могут действовать как «промежуточные блоки» между изоциануратными узлами полимерной сетки.

Согласно вариантам осуществления, изменение молекулярного дизайна полиизоциануратной матрицы достигается в результате использования значительного количества низкомолекулярных полиолов, предпочтительно короткоцепочечных диолов, в изоцианатной реакционноспособной композиции, где упомянутые диолы определяются как полиолы, имеющие 2 гидроксильные группы, дающие в результате 2 изоцианат-реакционноспособных водорода.

Согласно вариантам осуществления, изменение молекулярного дизайна полиизоциануратной матрицы может быть достигнуто в результате использования изоцианат-реакционноспособной композиции, включающей в свой состав в основном диолы, которые имеют ковалентные связи с низкими энергетическими барьерами вращения. Примерами таких 'вращаемых' связей являются связи на основе сложного эфира и/или простого эфира. Короткоцепочечные диолы согласно изобретению, соответственно, предпочтительно выбирают из полиэфирдиолов на основе простого эфира и/или сложного эфира, имеющие молекулярную массу ниже 1000 г/моль, предпочтительно ниже 500 г/моль. Наиболее предпочтительно подходящие диолы выбирают из гликолей, имеющих молекулярную массу (MW) ниже < 1000 г/моль, предпочтительно ниже 500 г/моль, даже более предпочтительно ниже 300 г/моль. Преимущественно они представляют собой простые гликоли общей формулы CnH2n(OH)2 или полигликоли, различающиеся промежуточными связями на основе простого эфира в углеводородной цепи, которые представлены общей формулой CnH2nO(OH)2. Примеры подходящих гликолей включают: полиэтиленгликоль (такой как диэтиленгликоль, триэтиленгликоль и тетраэтиленгликоль), полипропиленгликоль -(1,2) и -(1,3) (такой как дипропиленгликоль, трипропиленгликоль и тетрапропиленгликоль), полибутиленгликоль -(1,4) и -(2,3), полигександиол-(1,6), полиоктандиол-(1,8) и их смеси. Примером подходящего короткоцепочечного диола является коммерчески доступный Arcol® 1004 (полипропиленгликоль, имеющий молекулярную массу 425 г/моль).

Согласно вариантам осуществления, изменение молекулярного дизайна полиизоциануратной матрицы может быть достигнуто в результате использования значительного количества низкомолекулярных полиолов, предпочтительно короткоцепочечных диолов в качестве изоцианат-реакционноспособных соединений. Изоцианат-реакционноспособные соединения, присутствующие в отверждаемой композиции, могут включать ароматические полиолы, предпочтительно упомянутые ароматические полиолы представляют собой ароматические полиэфирполиолы на основе сложных эфиров, наиболее предпочтительно упомянутые ароматические полиолы представляют собой ароматические полиэфирдиолы на основе сложных эфиров. Использование этих ароматических (полиэфир)полиолов на основе сложных эфиров будет ограничивать снижение, поддерживать или дополнительно увеличивать ароматичность полиизоцианатной матрицы. Это составляет способ удерживания модуля упругости смолы. В случае присутствия дополнительных ароматических полиолов в изоцианатной реакционноспособной композиции, концентрация всегда является такой, чтобы количество низкомолекулярных полиолов, предпочтительно диолов, имеющих среднюю молекулярную массу <1000 г/моль, составляло, по меньшей мере, 50% масс., в расчете на общую массу изоцианат-реакционноспособных соединений в изоцианат-реакционноспособной композиции.

Согласно вариантам осуществления, подходящие ароматические полиэфирполиолы на основе сложных эфиров включают PET-полиолы (диолы), и в этом случае высокое сегментальное сопротивление изгибу и растяжению, приводящее к проявлению жесткости, сочетается с сегментальной упругостью вследствие присутствия вращаемых сложноэфирных связей.

В ароматическом полиэфирполиоле на основе сложного эфира, по меньшей мере, один компонент, выбираемый из полиола или поликарбоновой кислоты, предпочтительно кислоты, представляет собой ароматическое соединение, и ароматичность составляет, по меньшей мере, 40% масс., в расчете на общую массу полиэфирполиола на основе сложного эфира. Полиэфирполиолы на основе сложного эфира, чей кислотный компонент преимущественно включает, по меньшей мере, 30% масс. остатков фталевой кислоты (или ее изомеров), являются особенно полезными. Предпочтительно ароматичность ароматического полиэфирполиола на основе сложного эфира находится в диапазоне от 70 до 90% масс., в расчете на общую массу полиэфирполиола на основе сложного эфира. Предпочтительные ароматические полиэфирполиолы на основе сложного эфира для использования в настоящем изобретении включают STEPA® POL PS2352, PS3152 и PS 1752, каждый из которых коммерчески доступен в Stepan; Hoopol® F-1390, F-1391, F-3362, F-4361, F-4396 и F-7021, каждый из которых коммерчески доступен в Syntesia; и Isoexter® 3061, 3557, 3446 и 4404, каждый из которых доступен для приобретения в Coim.

P-THF будет действовать в качестве повышающего ударную вязкость агента вторичной фазы, который самостоятельно собирается в домены вторичной фазы в основной (исходной) полиизоцианурат-содержащей матрице после отверждения с дополнительным улучшением ударной вязкости (отвержденного) полиизоцианурат-содержащего материала. P-THF будет обеспечивать улучшенную вязкость при разрушении даже при низких уровнях наполнения (его введения) (например, от приблизительно 1% до приблизительно 10% по массе, в расчете на общую массу полиизоцианурат-содержащего материала).

«Вторичная фаза» означает отчетливо различимую физическую фазу, отличающуюся от другой фазы полиизоцианурат-содержащей матрицы. Так как модификация ограничивается вторичной фазой, то лишь небольшие количества P-THF требуются для достижения желательного уровня ударной вязкости. В общем и целом, эффективное количество P-THF в качестве повышающего ударную вязкость агента в настоящем изобретении находится в диапазоне 1-30% масс., предпочтительно в диапазоне от приблизительно 1% до приблизительно 25% по массе; более предпочтительно, от приблизительно 1% до приблизительно 15% по массе; и наиболее предпочтительно от приблизительно 1% до приблизительно 10% по массе, в расчете на общую массу конечного полиизоцианурат-содержащего продукта.

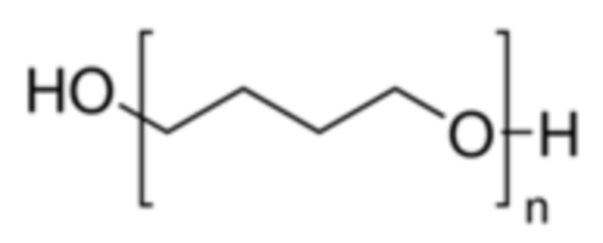

Политетрагидрофуран (P-THF), также называемый поли(тетраметилен-эфир)гликолем или поли(тетраметиленоксид)ом, представляет собой химическое соединение с формулой (C4H8O)n(OH)2 или HO-(-(CH2)4O-)n-OH и может считаться полимером тетрагидрофурана, или простым полиэфиром, полученным из 1,4-бутандиола. Химическая структура P-THF проиллюстрирована ниже [1]

[1]

[1]

P-THF коммерчески доступен в качестве полимеров, имеющих средние молекулярные массы в диапазоне от 250 до 3000 г/моль. Продукт является твердым под различными торговыми наименованиями, включая Terathane® от Invista и PolyTHF® от BASF.

Согласно вариантам осуществления, два или более различных полиола на основе P-THF (например, имеющие различную MW) могут быть смешаны с изготовлением повышающего ударную вязкость компонента настоящего изобретения.

Повышающий ударную вязкость агент на основе P-THF, используемый в настоящем изобретении, кроме того, улучшает сопротивление разрушению, и, следовательно, улучшает вязкость при разрушении, полиизоцианурат-содержащего материала. В том случае, когда в способе изготовления изоциануратной матрицы используют повышающий ударную вязкость агент на основе P-THF в сочетании с использованием особых диолов (полиолов), наблюдается синергетический эффект в отношении улучшения ударной вязкости полиизоцианурат-содержащего материала.

Количество повышающего ударную вязкость агента на основе P-THF, используемого для изготовления полиизоцианурат-содержащего материала согласно изобретению, находится, как правило, в диапазоне 1-30% масс., предпочтительно от приблизительно 1% масс. до приблизительно 25% масс., в расчете на общую массу реакционноспособной отверждаемой полиизоцианатной композиции; более предпочтительно от приблизительно 2% масс. до приблизительно 15% масс., в расчете на общую массу реакционноспособной отверждаемой полиизоцианатной композиции; и наиболее предпочтительно от приблизительно 2,5% масс. до приблизительно 10% масс., в расчете на общую массу реакционноспособной отверждаемой полиизоцианатной композиции.

Согласно вариантам осуществления, полиизоцианаты могут быть выбраны из алифатических, циклоалифатических, арилалифатических и, предпочтительно, ароматических полиизоцианатов, если только ароматичность отверждаемой композиции составляет, по меньшей мере, 25% масс., в расчете на общую массу реакционноспособной отверждаемой композиции. Подходящие полиизоцианаты представляют собой толуол-диизоцианат в форме его 2,4- и 2,6-изомеров и их смесей, дифенилметан-диизоцианаты и их разновидности, и смеси дифенилметан-диизоцианатов (MDI) и также их олигомеры, имеющие изоцианатную функциональность более 2, которые известны в данной области как «сырые» или полимерные MDI (полиметилен-полифенилен-полиизоцианаты). Также могут быть использованы смеси толуол-диизоцианата, дифенилметан-диизоцианатов и/или полиметилен-полифенилен-полиизоцианатов.

Любое соединение, которое катализирует реакцию тримеризации изоцианата (реакцию образования изоцианурата), может быть использовано в качестве катализатора тримеризации в настоящем изобретении.

Согласно вариантам осуществления, каталитическая композиция тримеризации включает в свой состав соединения, выбираемые из органических солей металлов, предпочтительно органических солей щелочных или щелочноземельных металлов, более предпочтительно карбоксилатов или алкоксидов металлов и их смесей, где карбоксилатная/алкоксидная группа предпочтительно имеет 1-12 атомов углерода, таких как ацетат калия, гексаноат калия, этилгексаноат калия, октаноат калия, лактат калия, этоксид натрия, формиат натрия, формиат калия, ацетат натрия, бензоат калия и их смеси.

Согласно вариантам осуществления, каталитическая композиция тримеризации может быть выбрана из солей щелочных металлов и органических карбоновых кислот, таких как ацетат калия (коммерчески доступный как Polycat® 46 (от Air Products) и Catalyst LB (от Huntsman)) или 2-этилгексаноат калия (коммерчески доступный как Dabco® K15 (от Air Products)), поскольку они не промотируют реакцию изоцианат/вода столь же сильно как амино-содержащие катализаторы. Чрезмерная реакция изоцианат/вода будет приводить к преждевременному отверждению.

Согласно вариантам осуществления, каталитическую композицию тримеризации выбирают из композиции, содержащей галогенид лития (предпочтительно LiCl), эпоксидную смолу и необязательно соединение мочевины. Такая каталитическая композиция описана в WO2010/121898, которая включена в данный документ посредством ссылки. Обычно каталитическую композицию составляют так, чтобы число молей галогенида лития на изоцианатный эквивалент находилось в диапазоне от 0,0001-0,04.

Каталитическую композицию тримеризации, как правило, используют так, чтобы количество каталитических соединений, присутствующих в каталитической композиции, находилось в диапазоне от 0,001 до 10% масс., предпочтительно от 0,1 до 5% масс., наиболее предпочтительно 0,5-2,0% масс., в расчете на общую массу отверждаемой композиции.

В дополнение к катализатору промотирования тримеризации, может быть добавлен катализатор регулирования отверждения полиуретана. Но в предпочтительных вариантах осуществления такой катализатор не присутствует.

Примерами таких подходящих катализаторов (образования полиуретана) являются широко известные катализаторы, которые включают амины, такие как триэтил-, трипропил-, трибутил- и триамиламин, N-метилморфолин, N,N-диметил-циклогексиламин, N,N-диметил-бензиламин, 2-метил-имидазол, пиримидин, диметиланилин и триэтилен-диамин. Примерами третичных аминов, содержащих изоцианат-реакционноспособные атомы водорода, являются триэтаноламин и N,N-диметил-этаноламин. Другие подходящие катализаторы включают силамины, имеющие связи углерод-кремний и азотсодержащие основания, такие как гидроксиды тетраалкиламмония; гидроксиды щелочных металлов, феноляты щелочных металлов и алкоголяты щелочных металлов. Также могут быть использованы в качестве катализаторов металлорганические соединения, в частности, оловоорганические соединения.

Отверждаемая композиция, используемая в изготовлении полиизоцианурат-содержащего материала согласно изобретению может дополнительно включать в свой состав добавки и/или вспомогательные соединения.

Согласно вариантам осуществления, вспомогательные соединения могут быть выбраны из изоцианат-нереакционноспособных растворителей, поверхностно-активных веществ, скавенджеров, таких как алкил-ортоформиат и, в частности, три-изопропил-ортоформиат, противомикробных агентов, агентов, повышающих огнестойкость, противодымных агентов, УФ-стабилизаторов, окрашивающих агентов, пластификаторов, агентов, облегчающих выемку изделий из формы, модификаторов реологических свойств, смачивающих агентов, диспергирующих агентов и наполнителей.

Согласно вариантам осуществления, материалы-наполнители могут быть выбраны из древесной щепы, древесных опилок, древесной стружки, древесных пластинок; бумаги и картона, нарезанных или наслоенных; песка, вермикулита, глины, цемента и других силикатов; размолотого каучука (резины), размолотых термопластиков, размолотых термоотверждающихся материалов; сотовых материалов из любого материала, такого как картон, алюминий, древесина и пластики; металлических частиц и пластин; коры в форме частиц или в виде слоев; природных волокон, таких как льняные, пеньковые и лубяные волокна; синтетических волокон, таких как полиамидные, полиолефиновые, полиарамидные, поли(сложный эфир)ные и углеродные волокна; минеральных волокон, таких как стекловолокна и волокна каменной ваты; минеральных наполнителей, таких как BaSO4 and CaCO3; наночастиц, таких как глины, неорганические оксиды и угли; стеклянных гранул, размолотого стекла, полых стеклянных бусин; вспененных или вспениваемых гранул; необработанных или обработанных отходов, таких как измельченные, нарубленные, раздробленные или размолотые отходы и, в частности, летучая зола; тканых и нетканых текстильных материалов; и комбинаций двух или более материалов, выбираемых из упомянутых материалов. Конкретным применением является изготовление полуконструкционных и конструкционных композитных материалов, содержащих базальтовые волокна, углеродные волокна, льняные волокна и/или стекловолокна.

Комбинирование и смешение полиизоцианатов и других ингредиентов при изготовлении отверждаемой композиции согласно изобретению могут быть проведены при давлении окружающей среды и при температуре в диапазоне от 5°С до 45°С и более предпочтительно в диапазоне от 5° до 30°С с тем, чтобы избежать нежелательных преждевременных реакций по возможности дольше. Альтернативно, комбинирование и смешение полиизоцианатов и других ингредиентов при изготовлении отверждаемой композиции согласно изобретению может быть проведено с использованием высоких температур и низких уровней давления (вакуум), как например, в ходе процессов формования литьевым прессованием полимера (RTM=Resin Transfer Moulding).

Согласно вариантам осуществления, полиизоцианатная композиция, каталитическая композиция тримеризации и изоцианат-реакционноспособная композиция могут быть скомбинированы в первую очередь, а затем могут быть добавлены повышающий ударную вязкость агент и необязательные добавки и/или вспомогательные соединения.

Согласно вариантам осуществления, все ингредиенты, необходимые в изготовлении отверждаемой композиции, могут быть скомбинированы одновременно.

Изобретение предоставляет способ изготовления полиизоцианурат-содержащих материалов с улучшенной вязкостью при разрушении и температурой стеклования >100°С. Упомянутый способ включает в себя, по меньшей мере, стадии обеспечения протекания реакции в отверждаемой композиции согласно первому аспекту настоящего изобретения. Начало реакции может быть ускорено за счет прикладывания тепла, например, нагревания отверждаемой композиции до температуры выше 50°С и предпочтительно выше 80°С. Затем отверждаемая композиция быстро отверждается (так называемое мгновенное отверждение), тогда как температура растет дальше (реакция является экзотермической).

Согласно вариантам осуществления, способ изготовления полиизоцианурат-содержащих материалов с улучшенной вязкостью при разрушении и температурой стеклования >100°С включает в себя проведение реакции при изоцианатном индексе, равном, по меньшей мере, 100, по меньшей мере, в отверждаемой композиции согласно первому аспекту изобретения, которая включает в свой состав:

а) по меньшей мере, 40% масс. полиизоцианатов, в расчете на общую массу отверждаемой композиции, и

b) 1-30% масс. политетрагидрофурана (P-THF), имеющего среднюю молекулярную массу в диапазоне 1000-5000 г/моль в качестве агента, повышающего ударную вязкость, в расчете на общую массу отверждаемой композиции, и

с) по меньшей мере, 20% масс. диолов, имеющих среднюю молекулярную массу <1000 г/моль, в расчете на общую массу отверждаемой композиции, и

d) каталитическую композицию тримеризации, и

e) необязательно дополнительные добавки и/или вспомогательные соединения.

Где ароматичность отверждаемой композиции составляет, по меньшей мере, 25% масс., в расчете на общую массу реакционноспособной отверждаемой композиции.

Согласно вариантам осуществления, способ изготовления полиизоцианурат-содержащих материалов с улучшенной вязкостью при разрушении включает в себя проведение реакции при изоцианатном индексе, равном, по меньшей мере, 100, по меньшей мере, в отверждаемой композиции согласно первому аспекту изобретения (которая включает в свой состав, по меньшей мере, компоненты а)-е)), отличающейся тем, что изоцианат-реакционноспособные соединения b) включают соединения, выбранные из диолов, так чтобы средняя молекулярная масса сшивающих фрагментов между узлами полимерной сетки (Mc) составляла >300 г/моль, предпочтительно >500 г/моль, более предпочтительно ≥700 г/моль.

Согласно вариантам осуществления, для изготовления полиизоцианурат-содержащих материалов может быть использован процесс формования, и в таком случае он может быть проведен по технологии литья без давления, технологии компрессионного (прямого) прессования, технологии литьевого прессования полимера и, в частности, технологии формования с помощью вакуума, технологии пропитки связующим, технологии препрегирования и технологии наслаивания вручную. Процесс, кроме того, может быть проведен в соответствии с инжекционной, экструзионной или пултрузионной технологией. Отверждение токами сверхвысокой частоты и индукционное отверждение также могут быть применены. Процесс может быть проведен в периодическом, полунепрерывном или непрерывном режиме.

Согласно вариантам осуществления, полиизоцианурат-содержащие материалы могут представлять собой выдувные продукты, и раздувающие агенты могут быть выбраны из инертных раздувающих агентов и реакционноспособных раздувающих агентов. Примеры инертных раздувающих агентов включают алканы, гидрофторуглероды, гидрохлорфторуглероды, вспениваемые микрогранулы и инертные газы, такие как воздух, N2, CO2, CO, O2 и He, и примеры реакционноспособных раздувающих агентов включают азодикарбонамид и воду. Вода является наиболее предпочтительным раздувающим агентом. Фактически требуемое количество раздувающего агента зависит от ингредиентов, используемых в изготовлении продуктов реакции полиприсоединения полиизоцианата, от способа получения, от выбранного раздувающего агента и желательной плотности. Определение количества раздувающего агента, если подобраны ингредиенты для изготовления продуктов реакции полиприсоединения полиизоцианата, способ и желательная плотность, является рутинным делом для среднего специалиста в данной области.

В дополнение к вышеупомянутым ингредиентам, могут быть использованы другие ингредиенты, используемые в области изготовления материалов, содержащих разнообразные уретановые, мочевинные и/или изоциануратные группы, такие как другие катализаторы, например, для улучшения образования уретана, поверхностно-активные вещества, агенты, повышающие огнестойкость, окрашивающие агенты, пигменты, противомикробные агенты, наполнители, агенты, облегчающие выемку изделий из формы, агенты стабилизации пор (ячеек) и агенты вскрытия пор (ячеек).

Согласно вариантам осуществления, способ изготовления полиизоцианурат-содержащих материалов по изобретению включает процесс, где соединения отверждаемой композиции подвергают реакции при изоцианатном индексе в диапазоне от 100 и вплоть до 15000. Предпочтительно реакцию проводят при изоцианатном индексе, равном предпочтительно 100-500 и наиболее предпочтительно 100-300.

Согласно вариантам осуществления, предоставляют полиизоцианурат (PIR)-содержащие материалы и способ получения упомянутых полиизоцианурат-содержащих материалов, который дополнительно включает в себя после стадии проведения реакционного взаимодействия, при изоцианатном индексе в диапазоне от 100 и вплоть до 15000, соединений отверждаемой композиции, стадию отверждения полученной композиции при повышенной температуре с получением отвержденного полиизоцианурат-содержащего материала/продукта. Отверждение может быть проведено при температуре от 50°С до 350°С и наиболее предпочтительно в диапазоне от 125°С до 250°С. Для этой реакции может потребоваться от 5 секунд до 10 часов и предпочтительно требуется от 15 секунд до 2 часов. Этот процесс может быть проведен при давлении окружающей среды или при пониженном или повышенном давлении. Предпочтительно применяют нагрев с тем, чтобы довести (отверждаемую) композицию до температуры выше 50°С и наиболее предпочтительно выше 80°С. Затем отверждаемая композиция может отверждаться быстро (так называемое мгновенное отверждение), тогда как температура растет дальше (реакция является экзотермической). Перед отверждением полиизоцианурат-содержащих продуктов (отверждаемая) композиция может быть подана в пресс-форму для придания ей некоторой формы, или в полость объекта с тем, чтобы обеспечить объект с полиизоциануратной внутренней частью, или на поверхность с тем, чтобы обеспечить такую поверхность с полиизоциануратным покрытием, или она может быть использована для ремонта объекта.

Согласно вариантам осуществления, полиизоцианурат (PIR)-содержащие продукты могут представлять собой выдувные продукты, изготовленные при изоцианатном индексе в диапазоне от 100 и вплоть до 15000, предпочтительно при изоцианатном индексе в диапазоне 100-300, и таким образом, где воду и/или другой раздувающий агент добавляют в количестве, например, 5 pbw (частей по массе). Фактически требуемое количество раздувающего агента зависит от ингредиентов, используемых в изготовлении полиизоцианурат-содержащих продуктов, от способа получения, от выбранного раздувающего агента и желательной плотности. Определение количества раздувающего агента, если подобраны ингредиенты для изготовления полиизоцианурат-содержащих продуктов, способ и желательная плотность, является рутинным делом для среднего специалиста в данной области.

Согласно вариантам осуществления, раскрыты полиизоцианурат-содержащие продукты, имеющие повышенную вязкость при разрушении, изготовленные согласно способу второго аспекта изобретения. В частности, полиизоцианурат-содержащие продукты имеют температуру стеклования >100°С, предпочтительно >120°С, более предпочтительно в диапазоне 120°С-200°С.

Согласно вариантам осуществления, полиизоцианурат-содержащие продукты имеют температуру стеклования >100°С и значение вязкости при разрушении G1c > 1000 Дж/м2, предпочтительно G1c > 1500 Дж/м2.

Согласно вариантам осуществления, полиизоцианурат-содержащие продукты имеют значение вязкости при разрушении G1c > 500 Дж/м2, предпочтительно G1c > 600 Дж/м2 и температуру стеклования >150°С.

Согласно вариантам осуществления, полиизоцианурат-содержащие продукты имеют значение ударной вязкости K1c > 2 МПа⋅м1/2 и температуру стеклования >100°С.

Согласно вариантам осуществления, полиизоцианурат-содержащие продукты имеют значение ударной вязкости K1c > 1 МПа⋅м1/2 и температуру стеклования >150°С.

Полиизоцианурат-содержащие продукты согласно настоящему изобретению могут быть использованы в спортивных товарах, в производстве автомобильных деталей в крупных объемах, в применениях в производстве частей поезда, в авиационно-космической технике, в судостроении, в ветроэнергетических установках, оконных направляющих, конструкционных деталях, адгезивах, упаковочных материалах, капсулирующих/герметизирующих материалах, изоляционных материалах и покрытиях, наносимых методом распыления.

Изобретение проиллюстрировано с помощью последующих примеров.

ПРИМЕРЫ

Используемые химические соединения:

- Suprasec® 1306: полиизоцианат 4,4'-дифенилметан-диизоцианат (MDI) с NCO-значением 33,5% (Huntsman)

- PPG-425: полипропиленгликоль со средней молекулярной массой 425 г/моль, гидроксильное (OH) число=260-270 (Arcol® 1004 - Bayer)

- Hoopol® F1394: сложный полиэфир PET со средней молекулярной массой 450 г/моль (Synthesia)

- Araldite® DY/T: триглицидиловый простой эфир триметилолпропана (Huntsman)

- MP-диол: 2-метил-1,3-пропандиол

- DPG: дипропиленгликоль

- P-THF-2000: поли-тетраметиленэфиргликоль со средней молекулярной массой 2000 г/моль (Polymeg® 2000 - Lyondell)

CE1 - (Сравнительный Пример 1): полиизоцианурат-содержащий материал, не содержащий политетрагидрофуран-полиол и содержащий PPG-425 в качестве короткоцепочечного диола.

Отверждаемую композицию получают смешиванием в вакууме в течение 3 минут смеси, состоящей из 278,13 г Suprasec® 1306, 1,75 г раствора с 5,00% масс. LiCl в 2-метил-1,3-пропандиоле, 8,03 г Araldite® DY/T, 79,97 г PPG-425 и 32,12 г DPG. После отверждения в течение 15 минут в нагретой пресс-форме (100°С), из пресс-формы вынимают смоляную пластину и подвергают пост-отверждению в течение 25 минут при 170°С, включая циклы линейного нагревания и охлаждения со скоростью 3°С/мин. Проведение испытания по определению вязкости при разрушении SEN-3PB (ISO13586) позволяет определить критический коэффициент интенсивности напряжений (K1c), который составил 1,08 МПа⋅м1/2, и критическую скорость высвобождения энергии деформации (G1c), которая составила 393 Дж/м2. Испытание на трех-точечный изгиб (ISO178) позволяет определить модуль упругости при изгибе, который составил 3,21 ГПа, и прочность при изгибе, которая составила 134 МПа. Анализ методом DMTA позволяет определить Tg, которая составила 154°С.

CE2 - (Сравнительный Пример 2): полиизоцианурат-содержащий материал, не содержащий политетрагидрофуран-полиол и содержащий Hoopol F1394 в качестве короткоцепочечного диола.

Отверждаемую композицию получают смешиванием в вакууме в течение 3 минут смеси, состоящей из 276,80 г Suprasec® 1306, 1,62 г раствора с 5,00% масс. LiCl в 2-метил-1,3-пропандиоле, 8,05 г Araldite® DY/T, 79,96 г Hoopol® F1394 и 33,72 г DPG. После отверждения в течение 15 минут в нагретой пресс-форме (100°С), из пресс-формы вынимают смоляную пластину и подвергают пост-отверждению в течение 25 минут при 170°С, включая циклы линейного нагревания и охлаждения со скоростью 3°С/мин. Проведение испытания по определению вязкости при разрушении SEN-3PB (ISO13586) позволяет определить критический коэффициент интенсивности напряжений (K1c), который составил 1,33 МПа⋅м1/2, и критическую скорость высвобождения энергии деформации (G1c), которая составила 553 Дж/м2. Испытание на трех-точечный изгиб (ISO178) позволяет определить модуль упругости при изгибе, который составил 3,44 ГПа, и прочность при изгибе, которая составила 152 МПа. Анализ методом DMTA позволяет определить Tg, значение которой составило 143°С.

E1 - (Пример 1 согласно изобретению): ударопрочный полиизоцианурат-содержащий материал, содержащий 7,5% масс. P-THF-2000 и содержащий PPG-425 в качестве короткоцепочечного диола.

Отверждаемую композицию получают смешиванием в вакууме в течение 3 минут смеси, состоящей из 259,59 г Suprasec® 1306, 1,69 г раствора с 5,00% масс. LiCl в 2-метил-1,3-пропандиоле, 8,05 г Araldite® DY/T, 80,05 г PPG-425, 21,56 г DPG и 31,62 г P-THF-2000. После отверждения в течение 15 минут в нагретой пресс-форме (100°С), из пресс-формы вынимают смоляную пластину и подвергают пост-отверждению в течение 25 минут при 170°С, включая циклы линейного нагревания и охлаждения со скоростью 3°С/мин. Проведение испытания по определению вязкости при разрушении SEN-3PB (ISO13586) позволяет определить критический коэффициент интенсивности напряжений (K1c), который составил 2,13 МПа⋅м1/2, и критическую скорость высвобождения энергии деформации (G1c), которая составила 1958 Дж/м2. Испытание на трех-точечный изгиб (ISO178) позволяет определить модуль упругости при изгибе, который составил 2,59 ГПа, и прочность при изгибе, которая составила 103 МПа. Анализ методом DMTA позволяет определить Tg, значение которой составило 159°С.

E2 - (Пример 2 согласно изобретению): ударопрочный полиизоцианурат-содержащий материал, содержащий 7,5% масс. P-THF-2000 и содержащий Hoopol F1390 в качестве короткоцепочечного диола.

Отверждаемую композицию получают смешиванием в вакууме в течение 3 минут смеси, состоящей из 257,97 г Suprasec® 1306, 1,70 г раствора с 5,00% масс. LiCl в 2-метил-1,3-пропандиоле, 8,09 г Araldite® DY/T, 80,05 г Hoopol® F1390, 22,44 г DPG и 30,12 г P-THF-2000. После отверждения в течение 15 минут в нагретой пресс-форме (100°С), из пресс-формы вынимают смоляную пластину и подвергают пост-отверждению в течение 25 минут при 170°С, включая циклы линейного нагревания и охлаждения со скоростью 3°С/мин. Проведение испытания по определению вязкости при разрушении SEN-3PB (ISO13586) позволяет определить критический коэффициент интенсивности напряжений (K1c), который составил 2,55 МПа⋅м1/2, и критическую скорость высвобождения энергии деформации (G1c), которая составила 2877 Дж/м2. Испытание на трех-точечный изгиб (ISO178) позволяет определить модуль упругости при изгибе, который составил 2,83 ГПа, и прочность при изгибе, которая составила 122 МПа. Анализ методом DMTA позволяет определить Tg, которая составила 140°С. Фигура 1 показывает SEM-микрофотографию (микрофотографию, полученную с помощью сканирующего электронного микроскопа (SEM)) поверхности разрушения для образца Е2.

Составы отверждаемых композиций приведены в Таблице 1, полученные для них результаты отражены в Таблице 2.

MP-диол

Таблица 1

ASTM D 4065-1 (°C)

ISO13586

(Дж/м2)

ISO13586

(МПа⋅м1/2)

(ГПа)

Таблица 2

Изобретение относится к полиизоцианат-содержащим материалам, имеющим температуру стеклования более 100°С. Предложена реакционноспособная отверждаемая композиция для изготовления полиизоцианат-содержащих продуктов, имеющих температуру стеклования более 100°С, получаемая комбинированием и смешиванием при изоцианатном индексе, равном по меньшей мере 100, по меньшей мере 40% мас. ароматических полиизоцианатов; 1-30% мас. политетрагидрофурана, имеющего среднюю молекулярную массу 1000-5000 г/моль, в качестве агента, повышающего ударную вязкость; по меньшей мере 20% мас. низкомолекулярных полиолов, имеющих среднечисловую массу <1000 г/моль, в расчете на общую массу отверждаемой композиции; каталитической композиции тримеризации, содержащей галогенид лития, где ароматичность составляет по меньшей мере 25% мас. в расчете на общую массу отверждаемой композиции. Предложены также способ изготовления указанной композиции, способ изготовления полиизоцианурат-содержащих материалов и соответствующие материалы. Технический результат – предложенная композиция позволяет получать конструкционные композитные материалы с улучшенной пластичностью при одновременном сохранении других технологических и эксплуатационных свойств. 5 н. и 15 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

1. Реакционноспособная отверждаемая композиция для изготовления полиизоцианурат-содержащих продуктов, имеющих температуру стеклования (Tg)>100°C, измеряемую согласно стандарту ASTM D 4065-1, получаемая комбинированием и смешиванием при изоцианатном индексе, равном по меньшей мере 100:

а) по меньшей мере, 40% мас. ароматических полиизоцианатов в расчете на общую массу отверждаемой композиции, и

b) 1-30% мас. политетрагидрофурана (P-THF), имеющего среднюю молекулярную массу в диапазоне 1000-5000 г/моль в качестве агента, повышающего ударную вязкость, в расчете на общую массу отверждаемой композиции, и

с) по меньшей мере, 20% мас. низкомолекулярных полиолов, имеющих среднечисловую молекулярную массу <1000 г/моль, в расчете на общую массу отверждаемой композиции, и

d) каталитической композиции тримеризации, содержащей галогенид лития, и

e) необязательно дополнительных добавок и/или вспомогательных соединений,

где % мас. ароматических колец углеводородов в отверждаемой композиции (ароматичность) составляет по меньшей мере 25% мас. в расчете на общую массу реакционноспособной отверждаемой композиции.

2. Отверждаемая композиция по п. 1, где количество ароматических полиизоцианатов в отверждаемой композиции составляет предпочтительно по меньшей мере 50% мас. полиизоцианатов, более предпочтительно по меньшей мере 60% мас. полиизоцианатов в расчете на общую массу реакционноспособной отверждаемой композиции.

3. Отверждаемая композиция по любому из пп. 1-2, где ароматичность отверждаемой композиции составляет >30% мас., предпочтительно >35% мас. и более предпочтительно ≥50% мас. в расчете на общую массу реакционноспособной отверждаемой композиции.

4. Отверждаемая композиция по любому из пп. 1-3, где низкомолекулярные полиолы включают в себя ароматические полиолы, предпочтительно ароматические полиэфирполиолы на основе сложных эфиров и более предпочтительно ароматические полиэфирдиолы на основе сложных эфиров.

5. Отверждаемая композиция по любому из пп. 1-4, где низкомолекулярные полиолы включают в себя диолы, имеющие молекулярную массу (MW) ниже 1000 г/моль, выбираемые из алкиленгликолей и/или оксиалкиленгликолей.

6. Отверждаемая композиция по любому из пп. 1-5, где диолы выбирают из полиэтиленгликоля и/или полипропиленгликоля -(1,2) и -(1,3), полибутиленгликоля -(1,4) и -(2,3), полигександиола -(1,6), полиоктандиола -(1,8) и их смесей.

7. Отверждаемая композиция по любому из пп. 1-6, где количество P-THF в отверждаемой композиции находится в диапазоне от 1% мас. до 25% мас., предпочтительно от 1% мас. до 15% мас., более предпочтительно от 1% мас. до 10% мас. в расчете на общую массу реакционноспособной отверждаемой полиизоцианатной композиции, и где молекулярная масса P-THF находится в диапазоне 1000-3000, предпочтительно в диапазоне 1000-2000 г/моль.

8. Отверждаемая композиция по любому из пп. 1-7, где ароматические полиизоцианаты выбирают из таких как толуол-диизоцианат в форме его 2,4- и 2,6-изомеров и их смесей, дифенилметан-диизоцианаты и их разновидности и смеси дифенилметан-диизоцианатов (MDI), и также их олигомеры, которые имеют изоцианатную функциональность более 2.

9. Отверждаемая композиция по любому из пп. 1-8, где каталитическую композицию тримеризации выбирают из солей щелочных и/или щелочноземельных металлов и органических карбоновых кислот, предпочтительно имеющих 1-12 атомов углерода, таких как ацетат калия или 2-этилгексаноат калия, как, например, ацетат калия, гексаноат калия, этилгексаноат калия, октаноат калия, лактат калия, этоксид натрия, формиат натрия, формиат калия, ацетат натрия, бензоат калия и их смеси.

10. Отверждаемая композиция по любому из пп. 1-9, где каталитическую композицию тримеризации выбирают из композиции, содержащей галогенид лития, предпочтительно LiCl, эпоксидную смолу и необязательно соединение мочевины.

11. Отверждаемая композиция по любому из пп. 1-10, где каталитическую композицию тримеризации используют в количестве от 0,001 до 10% мас., предпочтительно от 0,1 до 5% мас., наиболее предпочтительно 0,5-2,0% мас. в расчете на общую массу отверждаемой композиции.

12. Отверждаемая композиция по любому из пп. 1-11, где вспомогательные соединения выбирают из изоцианат-нереакционноспособных растворителей, поверхностно-активных веществ, скавенджеров, таких как алкил-ортоформиат и, в частности, три-изопропил-ортоформиат, противомикробных агентов, агентов, повышающих огнестойкость, противодымных агентов, УФ-стабилизаторов, окрашивающих агентов, пластификаторов, агентов, облегчающих выемку изделий из формы, модификаторов реологических свойств, смачивающих агентов, диспергирующих агентов и наполнителей.

13. Отверждаемая композиция по любому из пп. 1-12, где вспомогательные соединения включают материалы-наполнители, которые выбирают из древесной щепы, древесных опилок, древесной стружки, древесных пластинок; бумаги и картона, нарезанных или наслоенных; песка, вермикулита, глины, цемента и других силикатов; размолотого каучука (резины), размолотых термопластиков, размолотых термоотверждающихся материалов; сотовых материалов из любого материала, такого как картон, алюминий, древесина и пластики; металлических частиц и пластин; коры в форме частиц или в виде слоев; природных волокон, таких как льняные, пеньковые и лубяные волокна; синтетических волокон, таких как полиамидные, полиолефиновые, полиарамидные, поли(сложный эфир)ные и углеродные волокна; минеральных волокон, таких как стекловолокна и волокна каменной ваты; минеральных наполнителей, таких как BaSO4 и CaCO3; наночастиц, таких как глины, неорганические оксиды и угли; стеклянных гранул, размолотого стекла, полых стеклянных бусин; вспененных или вспениваемых гранул; необработанных или обработанных отходов, таких как измельченные, нарубленные, раздробленные или размолотые отходы и, в частности, летучая зола; тканых и нетканых текстильных материалов; и комбинаций двух или более материалов, выбираемых из упомянутых материалов.

14. Способ изготовления отверждаемой композиции по любому из пп. 1-13, который включает в себя комбинирование и смешивание ингредиентов (а)-(е) при давлении окружающей среды и при температуре от 5°С до 45°С и более предпочтительно от 5°С до 30°С.

15. Способ изготовления полиизоцианурат-содержащих материалов, имеющих температуру стеклования (Tg) > 100°С, измеренную согласно стандарту ASTM D 4065-1, и повышенное значение вязкости при разрушении G1c > 500 Дж/м2, полученное измерением согласно стандарту ISO 13586, где упомянутый способ включает в себя по меньшей мере стадии обеспечения протекания реакции в отверждаемой композиции по любому из пп. 1-13 при изоцианатном индексе, равном по меньшей мере 100, и при температуре отверждения выше 50°С и предпочтительно выше 80°С.

16. Способ изготовления полиизоцианурат-содержащих материалов по п. 15, где упомянутый способ представляет собой периодический, полунепрерывный или непрерывный процесс, инжекционный, экструзионный, пултрузионный процесс формования или процесс формования, такой как процесс компрессионного (прямого) прессования, процесс литьевого прессования полимера, процесс формования с помощью вакуума, процесс пропитки связующим, процесс препрегирования.

17. Способ изготовления полиизоцианурат-содержащих материалов по любому из пп. 15-16, где изоцианатный индекс находится в диапазоне от 100 и вплоть до 15000, предпочтительно в диапазоне 100-500, более предпочтительно в диапазоне 100-300.

18. Способ изготовления полиизоцианурат-содержащих материалов по любому из пп. 15-17, где температура отверждения находится в диапазоне от 50°С до 350°С и наиболее предпочтительно в диапазоне от 90°С до 250°С.

19. Полиизоцианурат-содержащий материал, полученный способом по любому из пп. 15-18, имеющий температуру стеклования > 100°С, измеренную согласно стандарту ASTM D 4065-1, значение вязкости при разрушении G1c > 1000 Дж/м2, полученное измерением согласно стандарту ISO 13586, предпочтительно G1c > 1500 Дж/м2, и/или значение ударной вязкости K1c > 2 МПа⋅м1/2, полученное измерением согласно стандарту ISO 13586.

20. Полиизоцианурат-содержащий материал, полученный способом по любому из пп. 15-18, имеющий температуру стеклования > 150°С, измеренную согласно стандарту ASTM D 4065-1, значение вязкости при разрушении G1c > 500 Дж/м2, полученное измерением согласно стандарту ISO 13586, более предпочтительно G1c > 600 Дж/м2, и/или значение ударной вязкости K1c > 1 МПа⋅м1/2, полученное измерением согласно стандарту ISO 13586.

| JP 2011212794 A, 27.10.2011 | |||

| WO 2014191131 A1, 04.12.2014 | |||

| US 5322914 A1, 21.06.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПОЛИИЗОЦИАНУРАТУРЕТАНОВОГО ПЕНОМАТЕРИАЛА | 1997 |

|

RU2133759C1 |

Авторы

Даты

2020-03-02—Публикация

2016-05-26—Подача