Изобретение относится к трубопроводной регулирующей арматуре, которое конструктивно выполнено из корпуса оснащенного, электромоторным приводом с редуктором скольжения, которое может быть использовано для задания необходимого давления в системах теплоснабжения, горячего и холодного водоснабжения объектов ЖКХ, а также объектов промышленности и различных технологиях.

Известны регуляторы давления из фирмы «Данфосс» «Каталог автоматических регуляторов для систем теплоснабжения зданий» стр. 130. Регуляторы данного типа настраиваются на требуемое давление вращением настроечной гайки 11, с помощью которой изменяют усилие сжатия пружины. Эти регуляторы имеют мембранный исполнительный механизм (далее МИМ), который имеют недостатки.

Наиболее близким по технической сущности к предлагаемому изобретению является выбранный в качестве прототипа регулятор давления «после себя» или «до себя» Д.Ф. Гуревич «Расчет и конструирование трубопроводной арматуры: Промышленная трубопроводная арматура. Конструирование трубопроводной арматуры». Изд. 5-е - М.: Издательство ЛКИ, 2008. - 416 с. (Классика инженерной мысли: нефтяные технологии.) стр. 80-82. С помощью данных регуляторов можно регулировать давление. Однако эти регуляторы громоздки, имеют тарельчатый регулирующий орган, который управляется МИМ имеющим недостатки, а так же рычажную систему с грузами, подбором которых и их расположением на рычаге он настраивается на требуемое давление.

При переменном расходе рабочей среды в связи с ограниченными человеческими возможностями оператору не всегда удается удержать параметры по давлению в требуемых нормативах. Кроме этого, при резких и больших расходах на энергетическом приемнике в регуляторе давления за счет МИМ также происходит резкое перемещение регулирующего органа, что приводит к резонансным колебаниям, резко повышающих давления, которое становится первопричиной аварий на трубопроводах.

Причина возникновения резонансных колебаний заложена в природе волнового движения материи. Волны потока воды в трубопроводе создаются от насоса, который приводится во вращение электрическим двигателем. В результате чего, волновой электрический ток трансформируется в волновой поток воды. Частота вынужденных колебаний в потоке воды в трубопроводе другая и она зависит от числа оборотов приводного электрического двигателя насоса.

Резонансные колебания бывают при открывании задвижки на приемнике ЖКХ и перемещении регулирующего органа в регуляторе давления за счет МИМ на тепловом пункте (далее ТП.). При этом, идет резкое снижение гидравлического сопротивления, а когда изменяющиеся гармонические колебания элементов регулятора давления и задвижки совпадают с вынужденными колебаниями потока рабочей среды, возникает резонанс, который сильно повышает давление, что приводит к повреждению манометров и вызывает аварии трубопроводов.

Технической задачей, на решение которой направлено заявленное изобретение является упрощение конструкции регулятора давления, создание редуктора скольжения с оптимальным передаточным отношением и высоким коэффициентом полезного действия с самоторможением, снижающим условий для возникновения резонансных колебаний.

Поставленная техническая задача решена за счет того, что предлагаемый регулятор давления с редуктором скольжения, содержащий корпус с входным и выходным отверстиями и расположенным в нем седлом, отличающийся тем, что он имеет электромоторный привод с редуктором скольжения с самоторможением, у которого механическая передача втулка резьбовая - винт шпиндельный за счет сил трения - скольжения придает поступательно - вращательное движение винту шпиндельному с диском кручения, который через шариковую передачу, а именно упорные подшипники, поджатые пружинной шайбой, создает за счет сил трения - качения момент вращения шпинделя, в результате чего получается возможность поступательно - вращательного движения шпинделя с тарельчатым регулирующим органом, снижающая условия для возникновения резонансных колебаний,

Сопоставительный анализ с прототипом показывает, что заявленный регулятор давления с редуктором скольжения, содержащий корпус с входным и выходным отверстиями и расположенным в нем седлом, отличающийся тем, что он имеет электромоторный привод с редуктором скольжения с самоторможением, у которого механическая передача втулка резьбовая - винт шпиндельный за счет сил трения - скольжения придает поступательно - вращательное движение винту шпиндельному с диском кручения, который через шариковую передачу, а именно упорные подшипники, поджатые пружинной шайбой, создает за счет сил трения - качения момент вращения шпинделя, в результате чего получается возможность поступательно - вращательного движения шпинделя с тарельчатым регулирующим органом, снижающая условия для возникновения резонансных колебаний.

Данная конструкция позволяет снизить условия для возникновения резонансных колебаний, получить оптимальное передаточное отношение и иметь высокий коэффициент полезного действия.

При оценке соответствия комплекса новых признаков регулятора давления критерию существенные отличия по доступным авторам и заявителю информационным источникам в известных технических решениях признаков, сходных с заявляемыми, обнаружить не удалось.

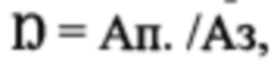

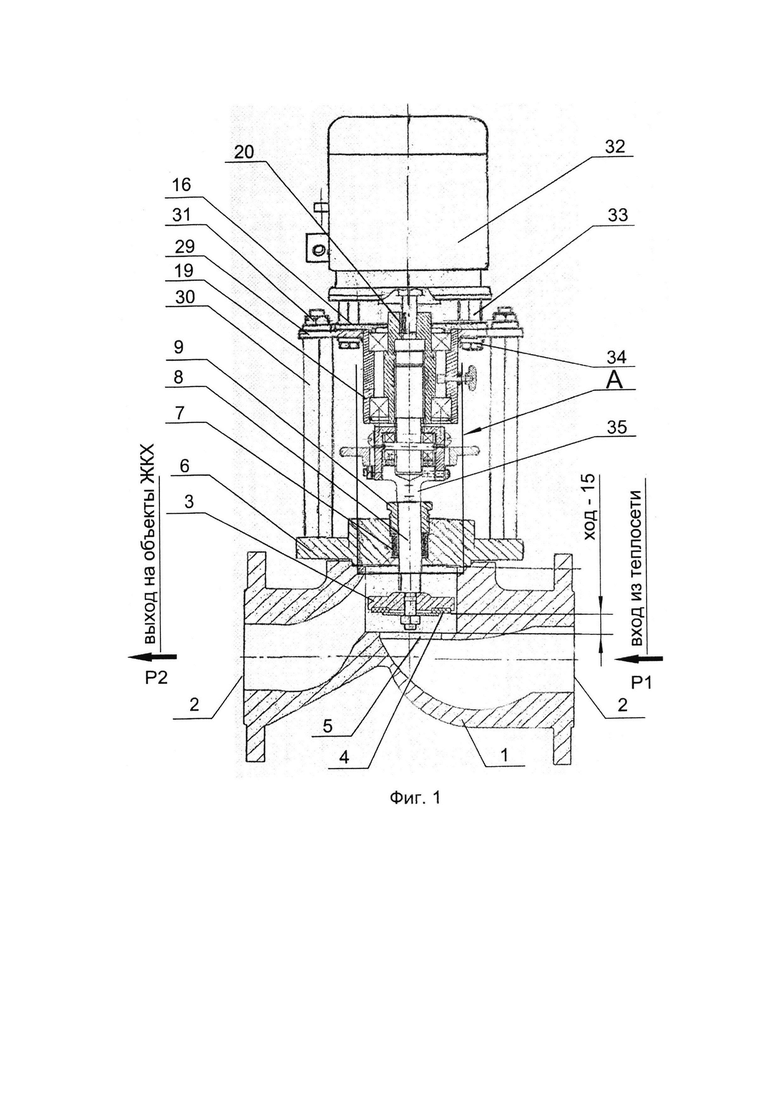

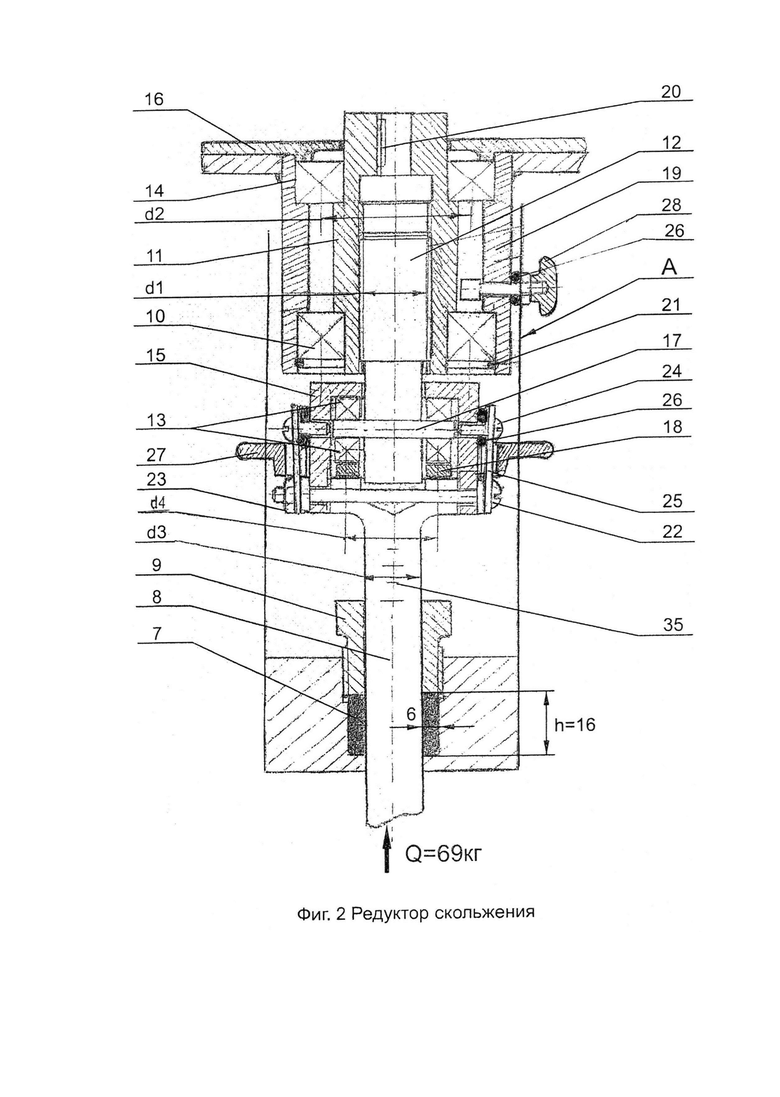

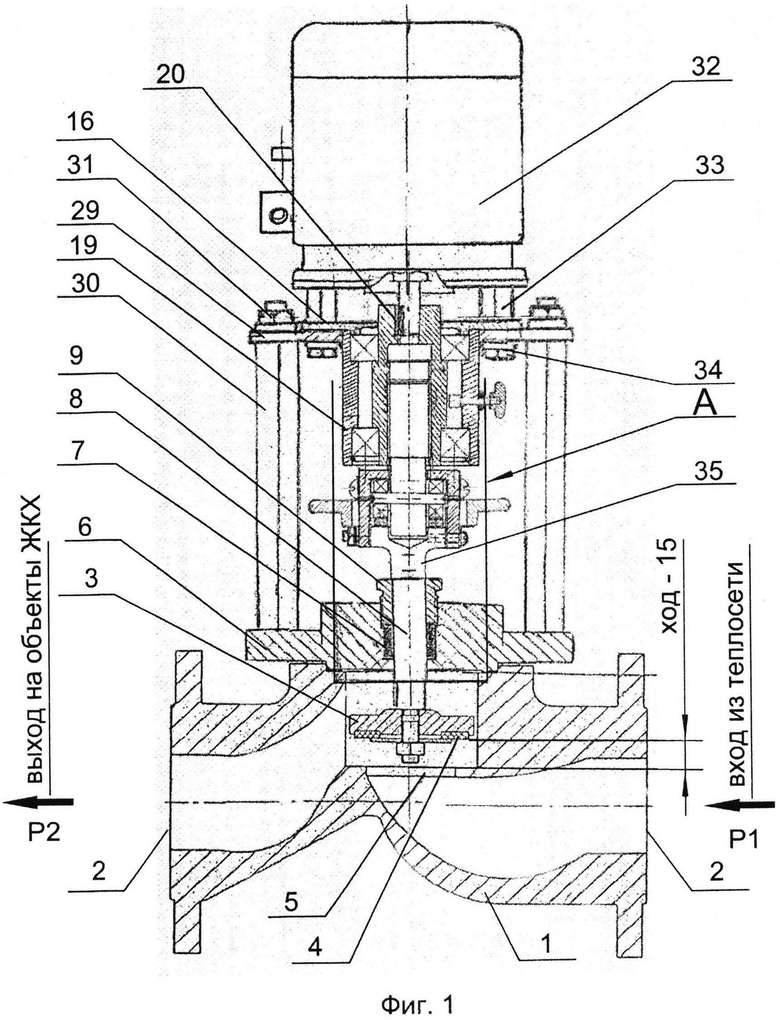

На Фиг. 1 показана конструкция регулятора давления с редуктором скольжения в открытом положении. На Фиг. 2 показан редуктор скольжения. На Фиг. 3 показана схема внешних соединений.

Конструкция механической части регулятора давления с редуктором скольжения и электромоторным приводом см. Фиг. 1, Фиг. 2 состоит из следующих узлов и деталей: корпуса 1, входных и выходных отверстий 2, тарелки 3 с уплотнительным кольцом 4, седла 5, крышки корпуса 6. сальникового уплотнения 7, шпинделя 8, гайки уплотнения 9 (Фиг2), подшипника радиального 10, втулки резьбовой 11, винта шпиндельного 12, подшипников упорных 13, подшипника радиально - упорного 14, стакана 15, крышки прижимной упорной 16, диска кручения 17, шайбы пружинной 18, корпуса редуктора скольжения 19, шпонки 20, стопорного кольца 21, винта 22, гайки 23. винтов сцепления 24 с диском кручения 17, которые смонтированы на стальных пластинах 25 и имеют резиновые уплотнительные кольца 26. Между винтами сцепления 24 и винтом 22 располагается маховичок 27. Для торможения втулки резьбовой 11 в период регулировки давления в ручном режиме служит кнопка 28 с резиновым уплотнительным кольцом 26. Сальниковое уплотнение 7 см. Фиг. 1 создает не только момент сопротивления в редукторе скольжения, но обеспечивает герметичность между крышкой 6 и шпинделем 8 регулятора. Корпус редуктора скольжения 19 крепится на пластине 29, которая за счет стоек 30, и гаек 31 монтируется на крышку корпуса 6, а приводной трехфазный электромотор 32 крепится к пластине 29 с помощью переходной стойки 33 и болтов 34. Для контроля положения рабочего органа на шпинделе 8 нанесены риски 35, При этом в резьбовой паре втулка резьбовая 11 - винт шпиндельный 12, втулка резьбовая 11 в редукторе скольжения в верхней части жестко зафиксирована от поступательного перемещения вверх в корпусе 19 радиально-упорным подшипником 14. Радиально-упорный подшипник 14 через кинематическую цепочку втулка резьбовая 11, винт шпиндельный 12, диск кручения 17, шариковую передачу в составе подшипников упорных 13 поджатых пружинной шайбой 18 и шпиндель 8 воспринимает нагрузку от тарельчатого регулирующего органа 3. А в нижней части редуктора скольжения втулка резьбовая 11 от поступательного перемещения вниз ограничена радиальным подшипником 10 со стопорным кольцом 21.

Кроме этого в редукторе скольжения для создания заведомо нужного момента кручения за счет сил трения - качения от упорных подшипников 13 создается предварительная затяжка диска кручения 17 пружинной шайбой 18 в стакане 15 при вкручивании шпинделя 8 и последующей его фиксацией винтом 22.

Работа механической части регулятора давления с редуктором скольжения

При включении приводного электромотора 32 момент кручения от двигателя передается редуктору скольжения через шпонку 20 на втулку резьбовую 11, которая за счет сил трения - скольжения приводит во вращение винт шпиндельный 12 с диском кручения 17. В свою очередь диск кручения 17 зажатый пружинной шайбы 18 в стакане 15 при вкручивании шпинделя 8, через обоймы опорных подшипников качения 13 за счет сил трения - качения передает момент кручения на шпиндель 8. При этом на диске кручения суммируются моменты сил трения от давления среды на тарелку 3 и силы трения сальникового уплотнения 7, и эти моменты сопротивления условно можно изобразить как Мдк и Мсу, а момент кручения за счет зажима пружинной шайбой 18 диска кручения 17 в опорных подшипниках 13 условно изображаем Мш. Для работы редуктора скольжения от электромотора 32 необходимо, чтобы Мш был равен или больше Мдс + Мсу.

За счет совокупности моментов кручения от сил трения - скольжения, в передаче втулка резьбовая 11 винт шпиндельный 12 и сил трения - качения в шариковой передаче, опорных подшипников13, поджатых пружинной шайбой 18, на диске кручения 17 у редуктора скольжения с самоторможением создается оптимальное передаточное отношение. Момент кручения от электромотора 32, преодолевая суммарные моменты сил от давления рабочей среды на тарелку 3 и сальникового уплотнения 7 через винт шпиндельный 12 и диск 17, приводит шпиндель 8 в поступательно - вращательное движение. Шпиндель 8, двигаясь, поступательно - вращательно преодолевая давление рабочей среды на тарелку 3 и момент сопротивления сальникового уплотнения 7, двигает тарелку 3, которая изменяет зазор между седлом 5 и тем самым меняет давление на выходном трубопроводе. Угол подъема винтовой линии втулки резьбовой 11 при работе электродвигателя 32 позволяет за счет взаимодействия сил трения - скольжения двигаться вверх или вниз шпиндельному винту 12 и выполнить самоторможение в редукторе скольжения при отключении от сети.

Для восстановления и регулировки параметров на объектах ЖКХ при отключении электроэнергии поднимаем маховичек 27 так, чтобы винты сцепления 24 попали во внутренние пазы маховичка 27 и сжали уплотнительные кольца 26, зажали диск кручения 17. Затем затормаживаем кнопкой 28 втулку резьбовую 11. После чего глядя на прибор измерения и контроля давления (ПИ КД) см. Фиг3 и вращая маховичок 27, совместно с винтами сцепления 24 приводим во вращение диск кручения 17 со связанным с ним винтом шпиндельным 12, восстанавливая параметры. После появления электроэнергии опускаем маховичок 27 и кнопку 28, нажимаем кнопку пуск на ЩУ см. Фиг3. Дальнейший контроль давления после регулятора давления производится оператором с помощью нажатия кнопок «Вверх» или «Вниз» на ЩУ. Предельные параметры по давлению контролируются звуковой сигнализацией, размещенной в ШУ.

Далее для примера и подтверждения работоспособности регулятора давления с Ду=50 выполнен приближенный проверочный расчет параметров редуктора скольжения для сети теплоснабжения объектов ЖКХ. Данные для расчета отражены на Фиг. 1 и Фиг. 2

Для приводного электромотора 32 применен стандартный 3-х фазный электродвигатель с номинальной мощностью в N=0.060 кВт и оборотами в n=1335 об/мин. Нагрузка на шпиндель 8 и тарелку 3 при максимальном перепаде давления между городской теплосетью в 9 кг/см2 и минимальным давлением сети ЖКХ в 5,5 кг/см2 будет следующей: Δ Pmax = Pгор.сети - Рсетей ЖКХ = 9 - 5,5 = 3,5 кг/см2. Отсюда при Ду50 максимальная нагрузка от тарелки 3 вдоль оси шпинделя 8 составит: Qш=π×r2 Δ Pmax, где π×r2 поперечное сечение седла 5, т.е. Qш=3.14×2.52×3.5=68,68 кг Для дальнейших расчетов данную цифру нагрузки вдоль оси шпинделя 8 округляем до 69 кг Винт шпиндельный 12 изготовлен из стальной заготовки, диск кручения 17 также изготовлен из стальной заготовки и насажен на винт шпиндельный 12 в конкретном месте с помощью горячей посадки, втулка резьбовая 11 редуктора изготовлена из бронзы, а шпиндель 8 изготовлен из нержавеющей стали.

Имея геометрические размеры редуктора скольжения см. Фиг. 2 и используя формулы по (В.И. Анурьев «Справочник конструктора машиностроителя» Том 2 Москва «Машиностроение» 1980 г., стр. 507-509.).

1.. Определим момент на втулке резьбовой 11, необходимый для поворота ее на винте шпиндельном 12 при нагрузке вдоль оси 69 кг, если d1=18 мм. (см. Фиг. 2)

Мв=[Q⋅tg(β+ρ)]⋅d1/2, где Q=69 кг - осевое усилие на винте;

β - угол подъема винтовой линии на винте шпиндельном;

ρ - угол трения в резьбе винта;

d1 - делительный диаметр резьбы;

а) tg β = S/π⋅d1=4/3,14⋅18=0,07073553 или β=4°2'46''

где S=4 мм - шаг трапецеидальной резьбы винта.

б) определим угол трения ρ при f=0,12 (коэф. трения сталь по бронзе без смазки) tg ρ = 0,12 ρ=6°50'34''

Мв=[69⋅tg(4°2'46''+6°50'34'')]⋅18⋅/2=69×0,19×0,9=11,79 кгсм = 0,117 кгм

1.2 Определяем усилие необходимое для вращения втулки резьбовой 11 в радиально-упорном подшипнике 14 (см. Фиг 2) по формуле: Мрп = [Q(f1+f)]d2/2

Где Q=69 кг - осевое усилие на винте шпиндельном 17;

f1=f=0.001 - коэффициент трения качения в подшипнике между шариками и обоймами;

d2=43 мм = 4,3 см. - средний диаметр подшипника.

Мрп=69(0,001+0,001)4,3/2=69×0,002×2,15=0,296 кг см = 0,00296 кг⋅м

1.3 Определяем усилие необходимое для преодоления силы трения, в сальниковом уплотнении исходя из геометрических размеров сальникового уплотнения (см. Фиг 2) по формуле Мсу=Т×d3/2, где Т из формулы по (Д.Ф. Гуревич «Расчет и конструирование трубопроводной арматуры: Расчет трубопроводной Арматуры». Изд. 5-ое - М.; Издательство ЛКИ, 2008., стр. 569-575), имеет следующий вид: Т=l,5Pмπdch кг где Рм=0,025 кг/см2 - удельная сила трения, приходящееся на единицу уплотненной поверхности штока (шпинделя)

d3=1, 6 - диаметр штока (шпинделя) в см.

h=1, 6 - высота набивки в см.

Т=1,5×0,025×3,14×1,6×1,6=0.3 кг, а усилие необходимое для вращения шпинделя 8 будет:

Мс.у. = Т×d3/2=0,3×1,6/2=0,3×0,8=0,24 кг.см.=0.0024 кг⋅м

1.4 Определяем момент сопротивления сил трения - качения на диске кручения 17 от давления среды на тарелку 3 по формуле:

М дк = [Q(f1+f)]d4/2, где Q=69 кг - усилие среды на тарелку 3 и шпинделе 8;

f1=f=0.001 - коэффициент трения - качения в подшипнике между шариками и обоймами;

d4=27,5 мм = 2,75 см. - средний диаметр подшипника.

Мдк=69(0,001+0,001)2,75/2=69×0,002×1,375=0,189 кгсм = 0,0019 кг⋅м

1.5. Определяем номинальный момент на валу применяемого электродвигателя по известной формуле. Мэ=Nэ×975/nэ, где по исходным данным Nэ=0,060 квт, nэ=1335 об/мин, тогда Мэ=0,060×975/1335=0,043 кгм.

1.6. Из вычислений видно, что сумма всех моментов сопротивления в редукторе скольжения составит:

М сум. = Мрп + Мв + Мдк + Мсу. = 0,0029+0,117+0,0019+0,0024=0,1242 кгм. Однако сумму моментов приведенных к валу электродвигателя можно представить как Мпр = Мрп + Мдк + Мсу = 0,0029+0,0019+0,0024=0,0072 кгм. Так как нагрузка от тарелки 3 и усилие трения от сальникового уплотнения Мсу передается транзитом от диска кручения 17, через подшипники 13 винту шпиндельному 12 и втулке резьбовой 11, которая принимая нагрузку Мрп от подшипника 14, нагружает электродвигатель 32. При этом в соответствии с вышеупомянутой формулой по п.п. 1.3 силы трения сопротивления в сальниковом уплотнении и момент кручения в шариковой передаче, упорные подшипники, поджатые пружинной шайбой постоянны, а значит, соотношение их величин во время работы будут постоянными и не будет пробуксовки.

1.7. При сравнении Мэ = 0.043 кгм и Мпр = 0.0072 кгм видно, что Мэ у электрического двигателя больше чем Мпр, что конечно позволит работать регулятору давления с редуктором скольжения, и даже без ущерба для работоспособности регулятора данный двигатель можно сменить на двигатель с Nэ от 0,060 до 0,010 (кВт). Если скольжение в 3-х фазном электродвигателе определяется как отставание скорости ротора от скорости поля статора и возникает из-за наличия электромагнитных сил между полем статора и полем ротора и определяется по формуле: С=(n1-n2)/n1, где n1=1500 об/мин, синхронные обороты поля статора электродвигателя, n2=1335 об/мин, обороты ротора, отсюда скольжение С=(1500-1335)/1500=0,11 или 11% То скольжение в редукторе скольжения определяется как отставания скорости поступательно-вращательного движения шпинделя 8 от скорости втулки резьбовой 11 из-за наличия силы трения скольжения между винтом шпиндельным 12 и втулкой резьбовой 11 и сил трения качения диска кручения 17, которые возникают вследствие 3 закона Ньютона от силы трения в сальниковом уплотнении и силы трения от осевого усилия Q=69 кг; на шпинделе 8.

Поэтому для определения передаточного отношения будут учтены моменты Мдк + Мсу. На основании теории подобия можно определить и скольжение в редукторе скольжения следующим образом:

1. Момент вращения втулки резьбовой в редукторе скольжения имеет Мв = 0,117 кгм.

2. Обороты втулки резьбовой в соответствии со схемой устройства редукторе скольжения будут равны n2=1335 об/мин.

3. Диск кручения 17 редуктора скольжения имеет моменты Мдк + Мсу = 0,0019+0,0024=0,0043 кг м.

В соответствии с правилами рычага и преобразованием электрической энергии в механическую по формуле п. 1.5 можно составить пропорцию для определения оборотов в минуту шпинделя 8 n3:

n2=1335 об/мин - Мв = 0.117 кгм

n3=X. об/мин - Мдк + Мсу = 0,0043 кгм

где X=(1335×0,0043)/0.117=49 об/мин.

Отсюда скольжение редуктора скольжения будет: С=(n2-n3)/n2=(1335-49)/1335=0,96 или 96%, а передаточное отношение i=n2/n3=1335/49=27,2.

Далее возвращаемся к формулам по (В.И. Анурьев «Справочник конструктора машиностроителя» Том 2 Москва «Машиностроение» 1980 г., стр. 507-509.).

Определяем коэффициент полезного действия (КПД) редуктора скольжения.

где Aп = Q×S - полезная работа на преодоление осевого усилия Q=69 кгс на винте шпиндельном 12 за один оборот втулки резьбовой 11, Аз = Ар + Арп + Адк, где затраченная работа за один оборот втулки резьбовой 11 на преодоление осевой нагрузки Q=69 кг, где работа на преодоление силы трения в резьбе на винте 12:

где Aп = Q×S - полезная работа на преодоление осевого усилия Q=69 кгс на винте шпиндельном 12 за один оборот втулки резьбовой 11, Аз = Ар + Арп + Адк, где затраченная работа за один оборот втулки резьбовой 11 на преодоление осевой нагрузки Q=69 кг, где работа на преодоление силы трения в резьбе на винте 12:

Ap=Q⋅tg(β+ρ)πd1,

затраченная работа за один оборот втулки резьбовой 11, необходимая для преодоления трения в радиально-упорном подшипнике 14 при f=0.001

Арп=Q(f1+f)πd2

и затраченная работа для преодоления силы трения на диске кручения

Адк=(Мдк+Мсу)×3,14×d4

Подставляя цифровые значения по Фиг 2, получаем:

- полезная работа на преодоление осевого усилия на винте шпиндельном 12

Aп=Q×S=69×1=69 кгс×см

- затраченная работа на преодоление силы трения в резьбе

Ар=Q⋅tg(β+ρ)πd1=69×0,19×3,14×1,8=74,09 кгс×см.

- затраченная работа для преодоления силы трения в радиально- упорном подшипнике

Арп=Q(f1+f)πd2=69×(0,001+0,001)×3,14×4,3=1,86 кгс × см

- затраченная работа для преодоления силы трения на диске кручения.

Адк = (Мдк + Мсу)×3,14×d4, где из п.п. 1.6 Мдк + Мсу = 0,19+0,24=0,43 кгс×см, подставляя, получаем: Адк=0,43×3,14×2,75=3,7 кгс см.

- КПД -  = Ап/Аз = 69/(74,09+1,86+3,7)×100=86,62%, что является высоким показателем сравнимым с КПД червячного редуктора с аналогичным передаточным отношением.

= Ап/Аз = 69/(74,09+1,86+3,7)×100=86,62%, что является высоким показателем сравнимым с КПД червячного редуктора с аналогичным передаточным отношением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669321C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| Шпиндельная бабка | 1990 |

|

SU1726161A1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| ЗАСЛОНКА РЕГУЛИРУЮЩАЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2289743C2 |

Изобретение относится к трубопроводной регулирующей арматуре, которое конструктивно выполнено из корпуса оснащенного, электромоторным приводом с редуктором скольжения и схемой механизированного управления, которое может быть использовано для задания стабильного давления в системах теплоснабжения, горячего и холодного водоснабжения объектов ЖКХ, а также объектов промышленности и различных технологиях. Регулятор давления с редуктором скольжения, содержит корпус с входным и выходным отверстиями и расположенным в нем седлом. Регулятор имеет электромоторный привод с редуктором скольжения с самоторможением у которого механическая передача втулка резьбовая - винт шпиндельный за счет сил трения - скольжения придает поступательно - вращательное движение винту шпиндельному с диском кручения, который через шариковую передачу, а именно упорные подшипники, поджатые пружинной шайбой, создают за счет сил трения - качения момент вращения шпинделя. Таким образом создается возможность поступательно-вращательного движения шпинделя с тарельчатым регулирующим органом, снижающая условия для возникновения резонансных колебаний. Техническим результатом является упрощение конструкции регулятора давления за счет создания редуктора скольжения имеющего передачи с силой трения скольжения и силой трения качения в совокупности, которых получается общая передача с оптимальным передаточным отношением и с высоким коэффициентом полезного действия с самоторможением, позволяющим снизить условия для возникновения резонансных колебаний в трубопроводе при работе электромоторного привода с редуктором скольжения. 1 з.п. ф-лы, 3 ил.

1. Регулятор давления с редуктором скольжения, содержащий корпус с входным и выходным отверстиями и расположенным в нем седлом, отличающийся тем, что он имеет электромоторный привод с редуктором скольжения с самоторможением, у которого механическая передача втулка резьбовая-винт шпиндельный за счет сил трения-скольжения придает поступательно-вращательное движение винту шпиндельному с диском кручения, который через шариковую передачу, а именно упорные подшипники, поджатые пружинной шайбой, создают за счет сил трения-качения момент вращения шпинделя, в результате чего получается возможность поступательно-вращательного движения шпинделя с тарельчатым регулирующим органом, снижающая условия для возникновения резонансных колебаний.

2. Регулятор давления по п. 1, отличающийся тем, что для ручной настройки параметров используется маховичок, винты сцепления с диском кручения и кнопка торможения втулки резьбовой.

| Регулятор давления газа | 1985 |

|

SU1327073A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 1997 |

|

RU2117325C1 |

| ТРУБНАЯ СЕКЦИЯ ПАРОВОГО ИЛИ ВОДОГРЕЙНОГО СЕКЦИОННОГО КОТЛА | 1945 |

|

SU69995A1 |

| WO 2011105932 A2, 01.09.2011. | |||

Авторы

Даты

2020-03-03—Публикация

2018-11-15—Подача