(Pt/st

Изобретение относится к станкостроению и может быть использовано при создании обрабатывающего оборудования.

Известна шпиндельная бабка, содержащая установленный в корпусе шпиндель, устройство для регулирования положения шпинделя, поворотные части в виде планшайб, одна из которых установлена в корпусе, а другая несет эксцентрично расположенный в ней шпиндель, приводы вращения шпинделя и поворота планшайб и механизм фиксации в виде двух втулок, установленных касательно к наружному диаметру внутренней планшайбы и снабженных резьбовым стержнем.

Недостатком такой шпиндельной бабки является снижение точное™ обработки из-за прижима фиксирующими втулками планшайбы только с одной стороны ее наружного диаметра, что ведет к смещению оси вращения планшайбы, либо к интенсивному износу опор вращения при значительных усилиях затяжки. Необходимость значительных усилий затяжки следует из-за малой площади контактных поверхностей фиксирующих втулок и цилиндрической поверхности планшайбы (точки или линии; получение криволинейной контактной поверхности для данной конструкции, во-первых, технологически трудоемко, а во- вторых, это существенно не увеличит площадь контактных поверхностей), малая площадь контакта способствует также интенсивному износу контактирующих поверхностей, что снижает долговечность. При затяжке возможен проворот планшайбы в пределах зазора в червячной передаче из- за практической невозможности получения одинакового зазора в посадках втулок в отверстии и различного характера соединений втулок с резьбовым стержнем (посадка с зазором и резьбовое соединение), вследствие чего одна из втулок вступает в контакт с поверхностью планшайбы раньше другой, а также из-за ручного привода механизма фиксации (при затяжке осевой нажим ключом не регламентируется).

К недостаткам относится также конструктивная сложность автоматизации зажима, применение в шпиндельной бабке упорных подшипников и подшипников скольжения больших диаметров, которые не относятся к высокоточным опорам, следствием чего является снижение точности и невозможность осуществления контурной обработки.

Известна также шпиндельная бабка, содержащая установленный в корпусе шпиндель, устройство для регулирования

положения шпинделя в плоскости, перпендикулярной оси последнего, выполненное в виде размещенных одна в другой планшайб, одна из которых установлена в корпусе, а другая несет эксцентрично расположенный в ней шпиндель, при этом величина эксцентриситета расположения планшайб равна величине эксцентриситета расположения шпинделя, и планшайбы

снабжены механизмами их поворота, при этом механизм поворота первой планшайбы включает полый вал, в котором размещен вал привода второй планшайбы.

Недостатком указанной шпиндельной бабки является снижение точности при обработке, так как при фиксации оси шпинделя в заданном положении торможением валов приводных двигателей возможно смещение осей обеих планшайб и шпинделя из-за наличия зазоров в кинематических цепях приводов поворота планшайб и привода вращения шпинделя (в муфтах, зубчатых передачах, опорах вращения валов). Принудительная выборка зазоров в зубчатых передачах осуществлена или за счет усилий упругих деформируемых элементов ( в этом случае при возникновении усилий от резания, превышающих упругость деформируемых элементов в зубчатом зацеплении появляются зазоры, а большие силы упругости в устройствах выборки зазоров приводят к интенсивному износу зубчатых колес), или за счет применения разрезных

прямозубых колес с угловым поворотом, составных косозубых колес с осевым перемещением, регулирования межосевого расстояния и др. В последних случаях зазор выбирается по среднему значению и не исключей совершенно вследствие обязательных погрешностей при изготовлении деталей и сборке (т.е. в соединении остаются и зазор и натяг, отсюда неточность работы и снижение надежности). Кроме того,

приложение усилий на разных концах кинематических цепей при обработке (крутящие моменты на шпинделе, планшайбах и торможение валов приводных двигателей) ведет к смещению оси шпинделя от заданного

положения вследствие кручения всех валов кинематических цепей (их неабсолютной жесткости). При контурной обработке вибрации и некоторые составляющие от усилий резания передаются непосредственно

на тела качения в круговых направляющих, что вызывает их повышенный износ, и воспринимается элементами кинематических цепей, увеличивая зазоры и износ. Все это также снижает точность обработки и надежность.

Целью изобретения является повышение точности обработки за счет увеличения надежности работы бабки.

Поставленная цель достигается конструкцией устройств фиксации и возможностью регулирования усилий зажима.

Для этого шпиндельная бабка, включающая установленный в корпусе шпиндель, устройство для регулирования положения шпинделя в плоскости, перпендикулярной оси последнего, выполненное в виде эксцентрично размещенных одна в другой планшайб, одна из которых установлена в корпусе, а другая несет эксцентрично расположенный в ней шпиндель, при этом величина эксцентриситета расположения планшайб равна величине эксцентриситета расположения шпинделя, и планшайбы снабжены механизмами их поворота, при этом механизм поворота первой планшайбы включает полый вал, в котором размещен вал привода второй планшайбы, снабжена устройствами фиксации первой и второй планшайб, каждое из которых выполнено в виде размещенных в выполненных, соответственно, в корпусе и первой планшайбе кольцевых канавках колец, разрезных втулок, предназначенных для взаимодействия с внешней поверхностью фиксируемых планшайб, расположенных между кольцами и разрезными втулками труб из эластичного материала и соединенного с ними устройства для распределения рабочей среды, при этом бабка снабжена закрепленным на первой планшайбе устройством для подвода рабочей среды к устройству для распределения рабочей среды, соединенного с одним из концов вала привода второй планшайбы, который выполнен полым и соединен вторым концом с введенным устройством подачи рабочей среды, которое установлено на корпусе.

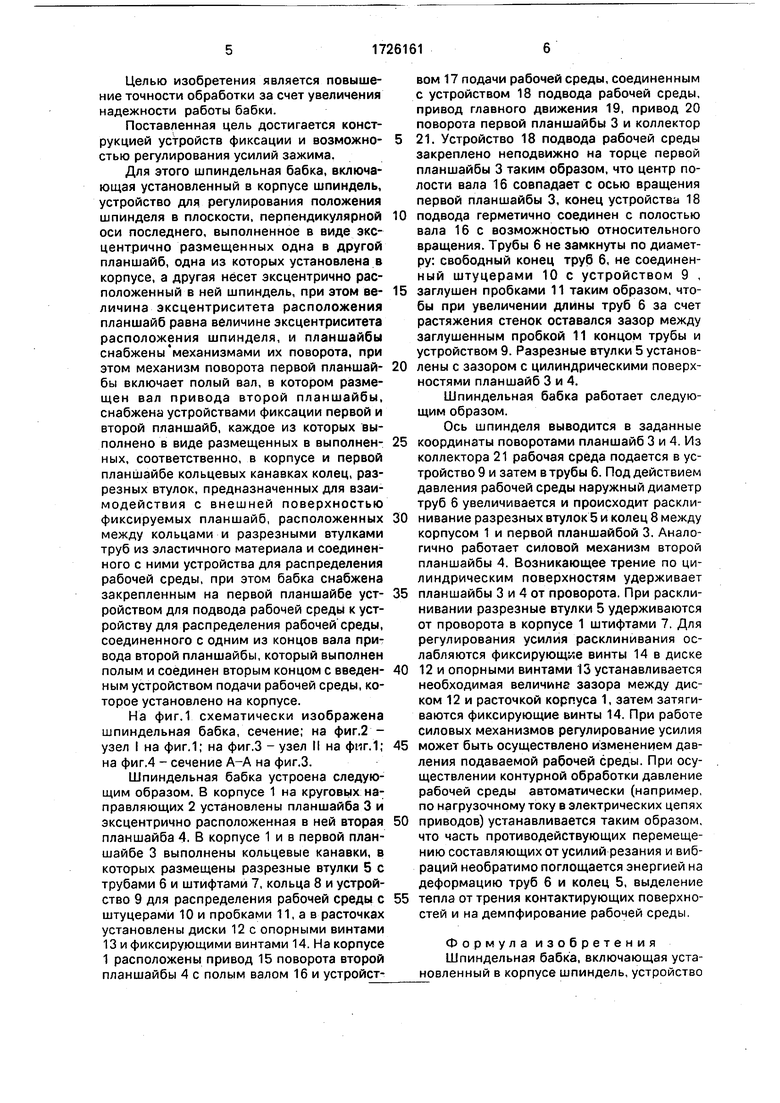

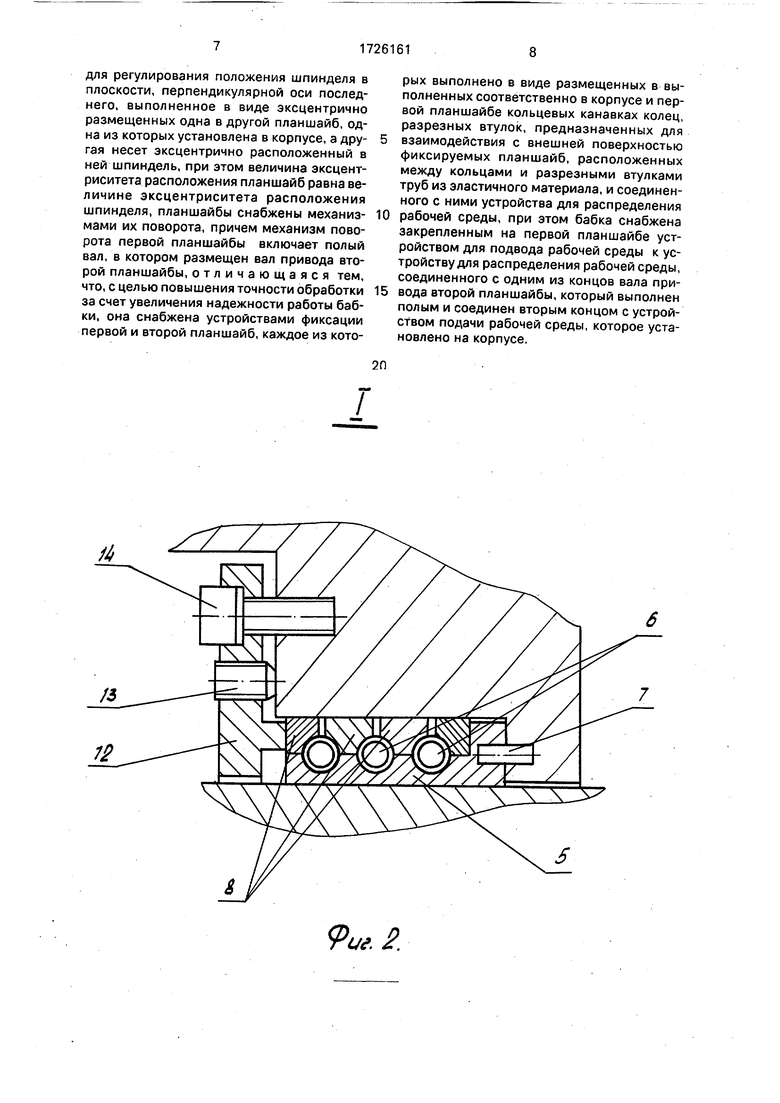

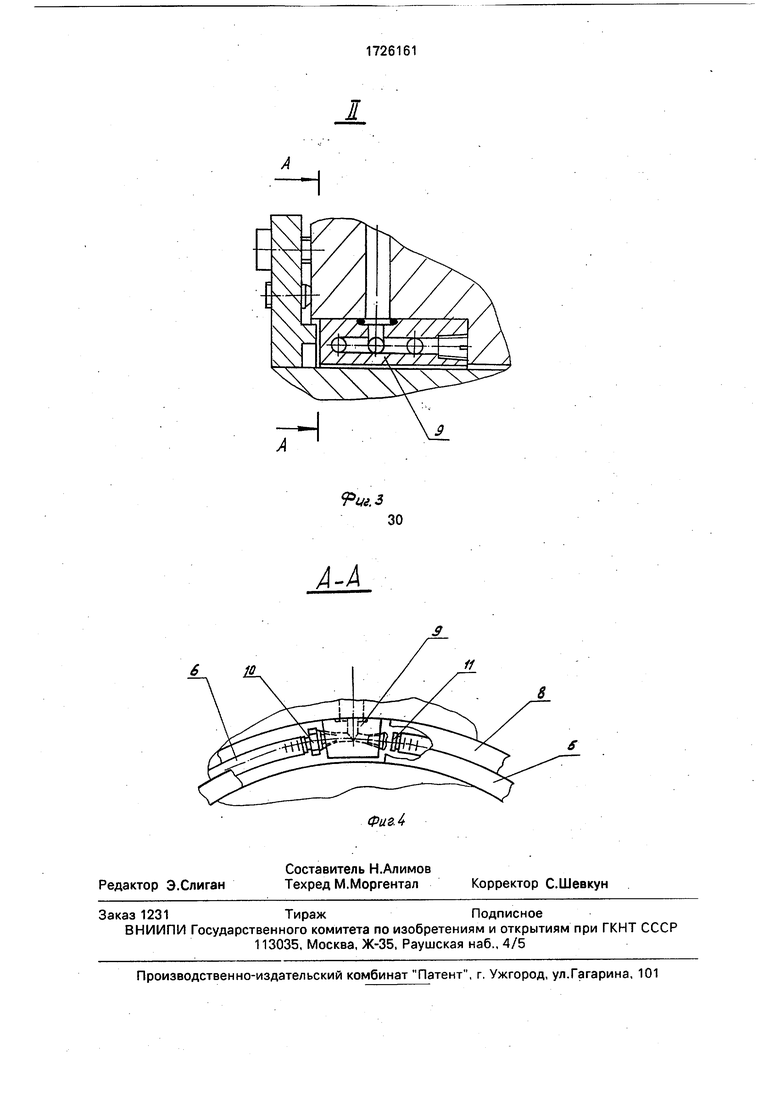

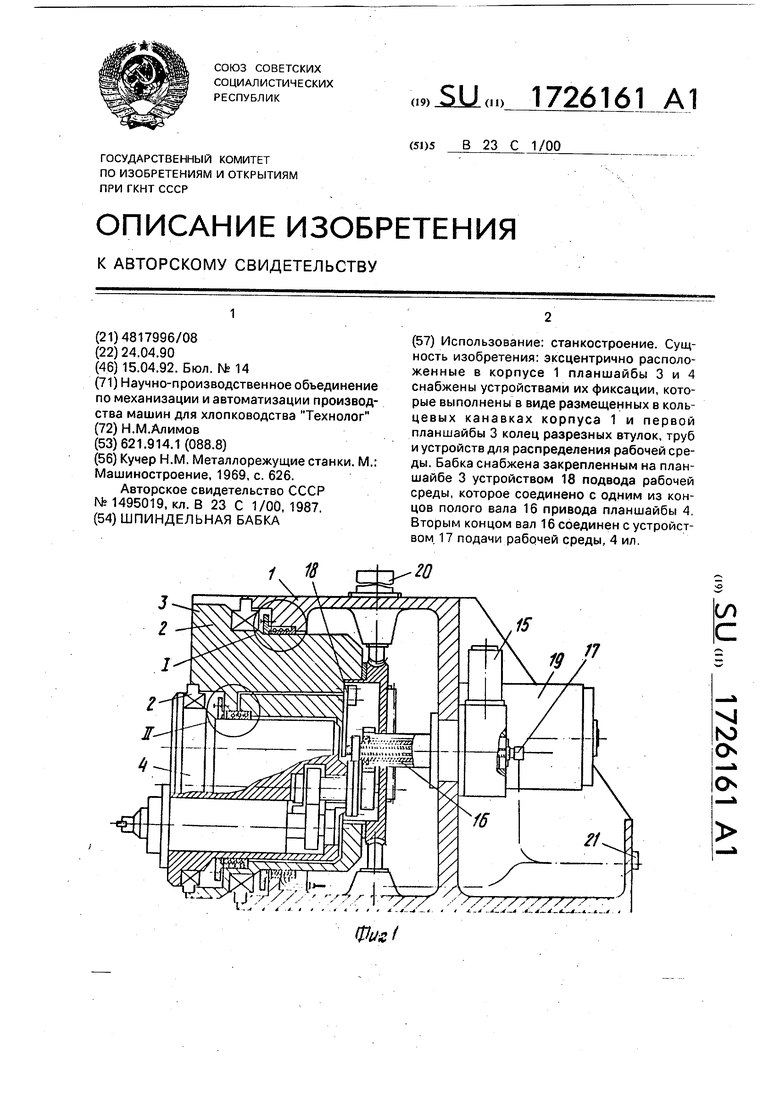

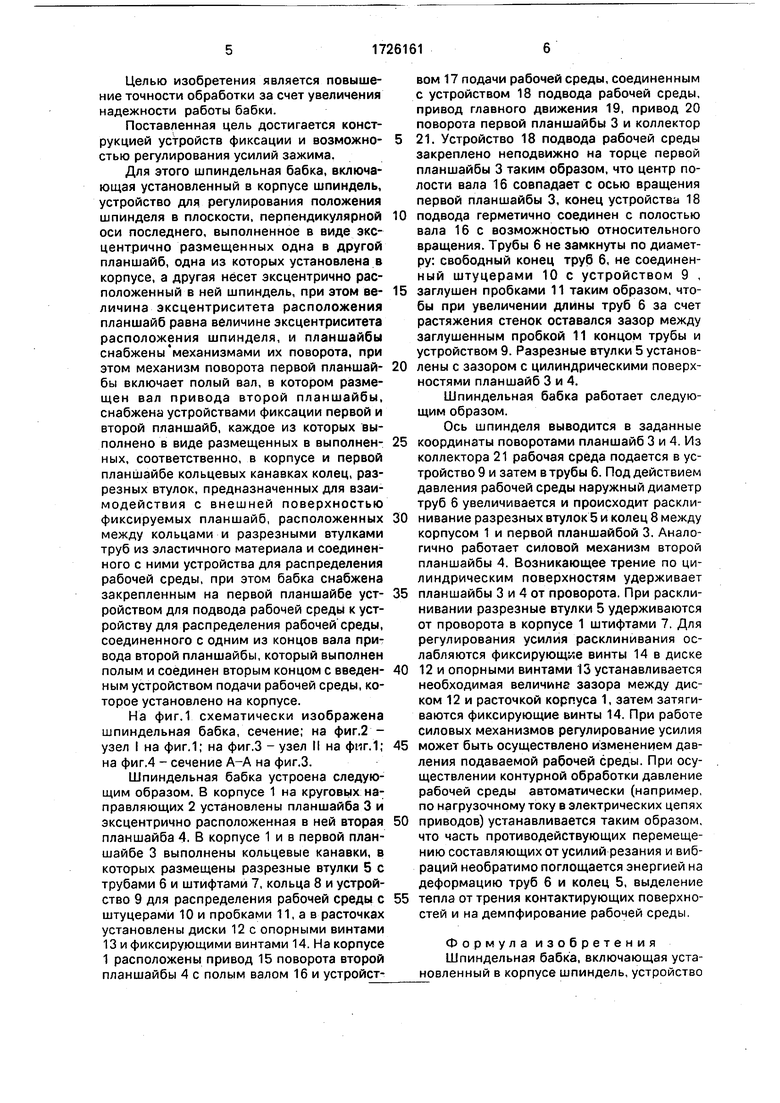

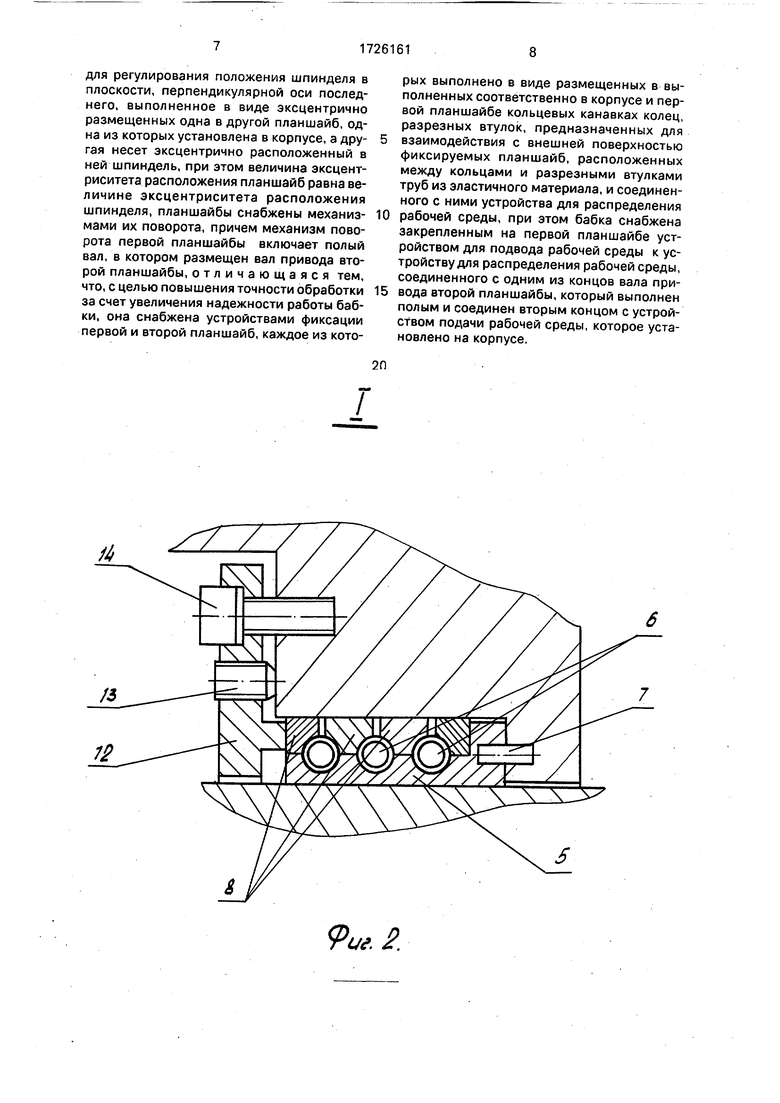

На фиг.1 схематически изображена шпиндельная бабка, сечение; на фиг.2 - узел I на фиг.1; на фиг.З - узел II на фиг.1; на фиг.4 - сечение А-А на фиг.З.

Шпиндельная бабка устроена следующим образом. В корпусе 1 на круговых направляющих 2 установлены планшайба 3 и эксцентрично расположенная в ней вторая планшайба 4. В корпусе 1 и в первой планшайбе 3 выполнены кольцевые канавки, в которых размещены разрезные втулки 5 с трубами 6 и штифтами 7, кольца 8 и устройство 9 для распределения рабочей среды с штуцерами 10 и пробками 11, а в расточках установлены диски 12 с опорными винтами 13 и фиксирующими винтами 14. На корпусе 1 расположены привод 15 поворота второй планшайбы 4 с полым валом 16 и устройством 17 подачи рабочей среды, соединенным с устройством 18 подвода рабочей среды, привод главного движения 19, привод 20 поворота первой планшайбы 3 и коллектор

21. Устройство 18 подвода рабочей среды закреплено неподвижно на торце первой планшайбы 3 таким образом, что центр полости вала 16 совпадает с осью вращения первой планшайбы 3, конец устройства 18

подвода герметично соединен с полостью вала 16 с возможностью относительного вращения. Трубы 6 не замкнуты по диаметру: свободный конец труб 6, не соединенный штуцерами 10 с устройством 9 ,

заглушен пробками 11 таким образом, чтобы при увеличении длины труб 6 за счет растяжения стенок оставался зазор между заглушенным пробкой 11 концом трубы и устройством 9. Разрезные втулки 5 установлены с зазором с цилиндрическими поверхностями планшайб 3 и 4.

Шпиндельная бабка работает следующим образом.

Ось шпинделя выводится в заданные

координаты поворотами планшайб 3 и 4. Из коллектора 21 рабочая среда подается в устройство 9 и затем в трубы 6. Под действием давления рабочей среды наружный диаметр труб 6 увеличивается и происходит расклинивание разрезных втулок 5 и колец 8 между корпусом 1 и первой планшайбой 3. Аналогично работает силовой механизм второй планшайбы 4. Возникающее трение по цилиндрическим поверхностям удерживает

планшайбы 3 и 4 от проворота. При расклинивании разрезные втулки 5 удерживаются от проворота в корпусе 1 штифтами 7. Для регулирования усилия расклинивания ослабляются фиксирующие винты 14 в диске

12 и опорными винтами 13 устанавливается необходимая величине зазора между диском 12 и расточкой корпуса 1, затем затягиваются фиксирующие винты 14. При работе силовых механизмов регулирование усилия

может быть осуществлено изменением давления подаваемой рабочей среды. При осуществлении контурной обработки давление рабочей среды автоматически (например, по нагрузочному току в электрических цепях

приводов) устанавливается таким образом, что часть противодействующих перемещению составляющих от усилий резания и вибраций необратимо поглощается энергией на деформацию труб 6 и колец 5, выделение

тепла от трения контактирующих поверхностей и на демпфирование рабочей среды.

Формула изобретения Шпиндельная бабка, включающая установленный в корпусе шпиндель, устройство

для регулирования положения шпинделя в плоскости, перпендикулярной оси последнего, выполненное в виде эксцентрично размещенных одна в другой планшайб, одна из которых установлена в корпусе, а другая несет эксцентрично расположенный в ней шпиндель, при этом величина эксцентриситета расположения планшайб равна ве- личине эксцентриситета расположения шпинделя, планшайбы снабжены механизмами их поворота, причем механизм поворота первой планшайбы включает полый вал, в котором размещен вал привода второй планшайбы, отличающаяся тем, что, с целью повышения точности обработки за счет увеличения надежности работы бабки, она снабжена устройствами фиксации первой и второй планшайб, каждое из кото0

5

рых выполнено в виде размещенных в выполненных соответственно в корпусе и первой планшайбе кольцевых канавках колец, разрезных втулок, предназначенных для взаимодействия с внешней поверхностью фиксируемых планшайб, расположенных между кольцами и разрезными втулками труб из эластичного материала, и соединенного с ними устройства для распределения рабочей среды, при этом бабка снабжена закрепленным на первой планшайбе устройством для подвода рабочей среды к устройству для распределения рабочей среды, соединенного с одним из концов вала привода второй планшайбы, который выполнен полым и соединен вторым концом с устройством подачи рабочей среды, которое установлено на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ БАБКА | 1990 |

|

RU2027559C1 |

| Шпиндельная бабка к металлообрабатывающему станку | 1987 |

|

SU1495019A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Устройство для имитации сил резания на шпинделе металлорежущего станка | 1975 |

|

SU649981A1 |

| Устройство установки шлифовального круга | 1977 |

|

SU763065A1 |

| Многокулачковая самоцентрирующая планшайба | 1989 |

|

SU1673293A1 |

| Шпиндельная бабка | 1990 |

|

SU1780937A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для обработки асферических поверхностей | 1976 |

|

SU595073A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

Использование: станкостроение. Сущность изобретения: эксцентрично расположенные в корпусе 1 планшайбы 3 и 4 снабжены устройствами их фиксации, которые выполнены в виде размещенных в кольцевых канавках корпуса 1 и первой планшайбы 3 колец разрезных втулок, труб и устройств для распределения рабочей среды. Бабка снабжена закрепленным на планшайбе 3 устройством 18 подвода рабочей среды, которое соединено с одним из концов полого вала 16 привода планшайбы 4. Вторым концом вал 16 соединен с устройством. 17 подачи рабочей среды, 4 ил.

9иг. 2.

.з

| Кучер Н.М | |||

| Металлорежущие станки | |||

| М.: Машиностроение, 1969, с | |||

| КОЛОСНИКОВАЯ РЕШЕТКА | 1923 |

|

SU626A1 |

| Шпиндельная бабка к металлообрабатывающему станку | 1987 |

|

SU1495019A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-24—Подача