Область техники, к которой относится изобретение

Настоящие способы в общем смысле относятся к гидрообработке и связанным с ней композициям предварительно осернённого катализатора. В частности, гидрообработка может включать в себя гидрообработку крекированных видов сырья, а катализатор можно предварительно осернять с использованием комбинации олефина и триглицеридов.

Предшествующий уровень техники

Катализаторы гидрообработки могут включать в себя композиции катализатора гидроочистки, гидрокрекинга и так далее. Катализатор гидроочистки может представлять собой композицию катализатора, используемую для каталитического гидрирования углеводородного сырья, а более конкретно, для гидрирования конкретных компонентов сырья, таких как серо-, азот- и металлсодержащие органические соединения и ненасыщенные соединения. Катализатор гидрокрекинга может представлять собой композицию катализатора, используемую для крекирования крупных молекул нефтяного происхождения с целью получения меньших молекул при сопутствующем присоединении водорода к молекулам.

Конкретное применение катализатора гидроочистки может быть предназначено для гидроочистки или гидрирования бензина пиролиза или пиробензина. Пиробензин, как правило, может представлять собой продукт диапазона кипения нафты с высоким содержанием ароматических соединений. Пиробензин (например, фракция C5+) может представлять собой жидкий побочный продукт, образующийся в результате парового крекинга различных видов углеводородного сырья на олефиновых установках. Фактически пиробензин может быть побочным продуктом высокотемпературного крекинга нафты при получении этилена и пропилена. В общем смысле пиробензин может представлять собой смесь с высоким октановым числом, которая содержит ароматические соединения, олефины и парафины в диапазоне соединений от C5 до C12.

Композиции катализаторов для гидрообработки, как например, для гидроочистки, гидрокрекинга и/или обработки пиробензина, могут содержать металлоксидные катализаторы, в том числе кобальт-молибденовый, никель-вольфрамовый и никель-молибденовый. Катализаторы также могут иметь в своём составе бор. Катализаторы могут быть нанесены обычно на оксид алюминия, диоксид кремния и алюмосиликат, включая цеолитные носители, и так далее. Кроме того, в качестве катализаторов гидрообработки можно использовать катализаторы на основе переходных элементов. В общем случае катализаторы гидрообработки могут иметь в своём составе, по меньшей мере, один элемент, выбранный из V, Cr, B, Mn, Re, Co, Ni, Cu, Zn, Mo, W, Rh, Pd, Pt, Ag, Au, Cd, Sn, Sb, Bi и Te.

Для усиления эффективности металлоксидные катализаторы можно превращать, по меньшей мере, частично в сульфиды металлов. Металлоксидные катализаторы можно сульфидировать в реакторе гидрообработки путём контактирования с сероводородом или серосодержащим масло или сырьё при повышенных температурах. Однако для потребителя взамен этого могут быть предпочтительными поставки металлоксидных катализаторов, содержащих серу, включённую в их состав. Указанные предварительно осернённые катализаторы можно загружать в реактор и доводить до условий реакции в присутствии водорода, обусловливая взаимодействие серы с водородом и оксидами металлов, превращая посредством этого серу в сульфиды без дополнительной обработки в определённых примерах. Указанные предварительно осернённые катализаторы могут обеспечивать экономическое преимущество для оператора установки и исключать проблемы, связанные с использованием сероводорода, жидких сульфидов, полисульфидов и/или меркаптанов для осернения катализаторов.

Конкурентная коммерческая деятельность в области гидрообработки, такой как гидроочистка (гидрирование), гидрокрекинг, обработка пиробензина и связанные с ними композиции катализаторов, являются движущей силой для производителей в постоянном улучшении их процессов и продуктов с целью понижения производственных расходов и поставки качественных продуктов. В указанных отраслях промышленности, где ежегодно перерабатываются очень большие количества источников сырья, небольшие постепенные усовершенствования катализатора и воплощения процесса могут приносить существенную экономическую прибыль.

Сущность изобретения

Один из аспектов относится к способу предварительного осернения (или предварительного сульфирования, presulfurizing) катализатора. Данный способ включает в себя контактирование катализатора с элементарной серой, олефином и триглицеридом или триглицеридами для образования смеси и нагревание смеси с целью получения предварительно осернённого катализатора.

Другой аспект относится к композиции катализатора. Композиция катализатора включает в себя предварительно осернённый катализатор, образующийся в результате контактирования способного образовывать сульфид катализатора с элементарной серой, олефином и триглицеридом для образования смеси и её нагревания.

Ещё один аспект относится к способу гидрообработки. Данный способ включает в себя контактирование водорода, предварительно осернённого катализатора и углеводородного сырья в реакторе, при этом предварительно осернённый катализатор образуется путём нагревания смеси способного образовывать сульфид катализатора, элементарной серы, олефина и триглицерида. Данный способ включает в себя превращение предварительно осернённого катализатора в сульфидированный катализатор (sulfided catalyst) в реакторе. Дополнительно способ включает в себя каталитическое активирование гидрообработки углеводородного сырья в реакторе под действием сульфидированного катализатора.

Краткое описание чертежей

Преимущества настоящих способов воспринимаются лучше при обращении к следующему ниже подробному описанию и прилагаемым чертежам, в которых:

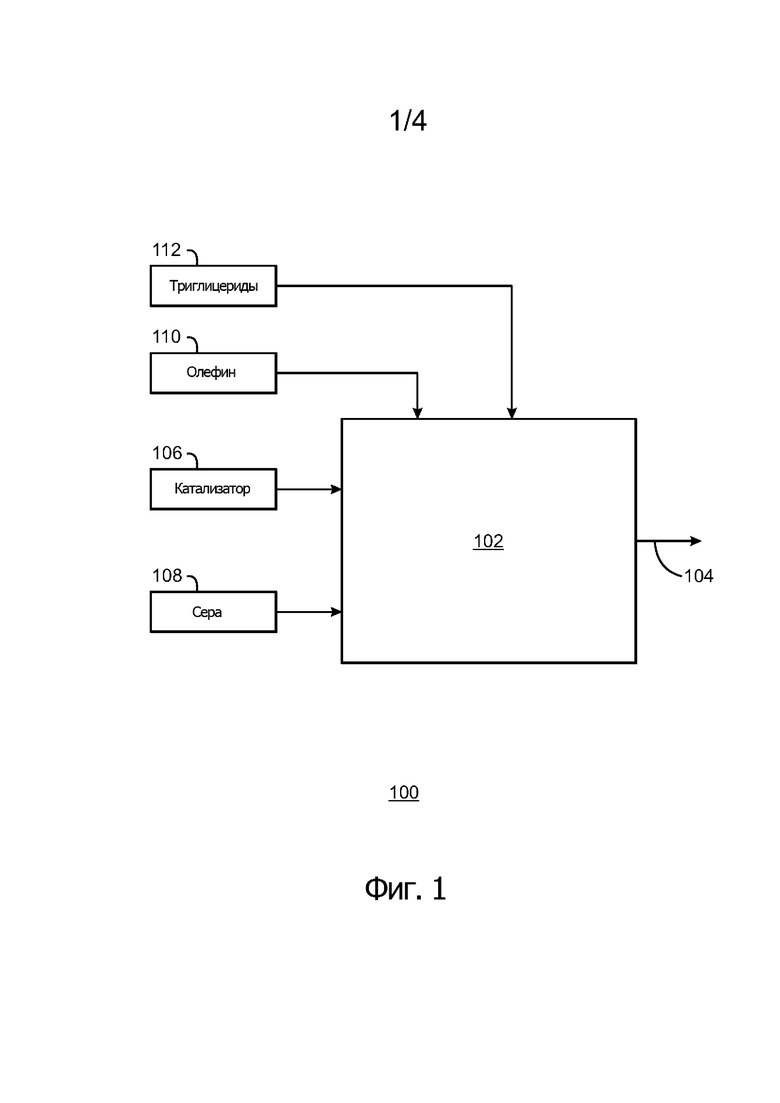

фиг. 1 представляет собой принципиальную упрощённую схему приведённой в качестве примера системы приготовления катализатора, имеющей, по меньшей мере, один сосуд смеси катализатора для получения предварительно осернённого катализатора гидрообработки и других вариантов применения в соответствии с примерами настоящих способов;

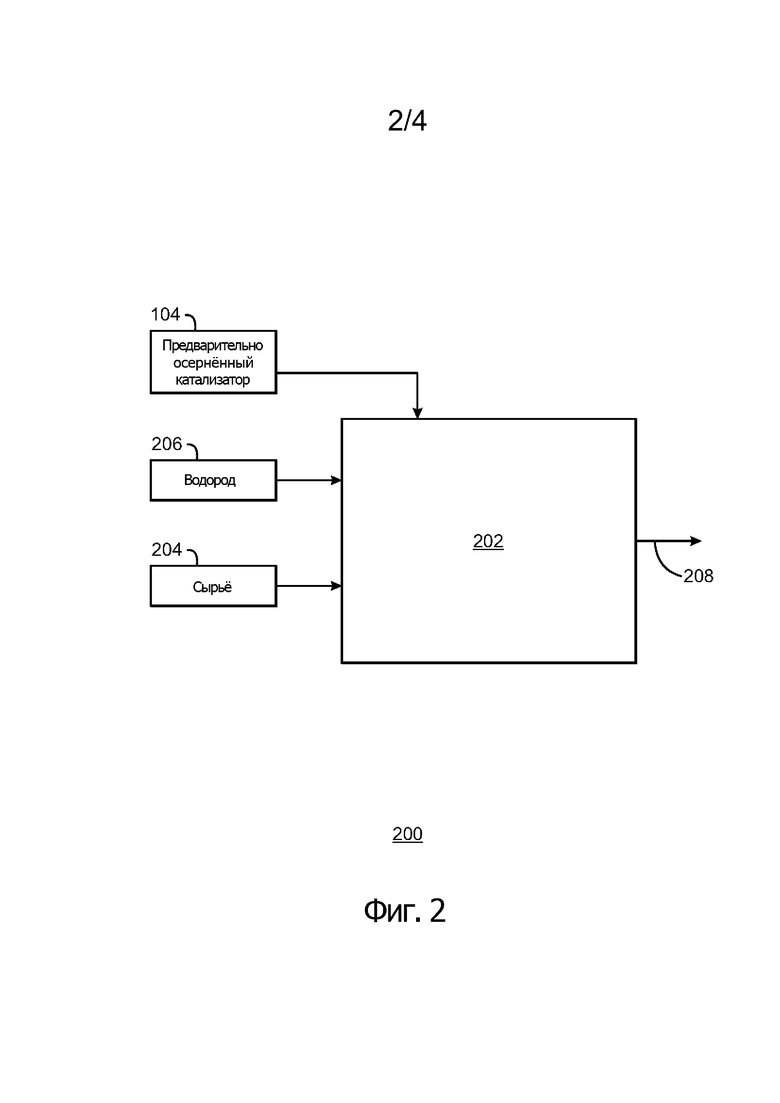

фиг. 2 представляет собой принципиальную упрощённую схему приведённой в качестве примера системы для гидрообработки, имеющей реактор гидрообработки, в соответствии с примерами настоящих способов;

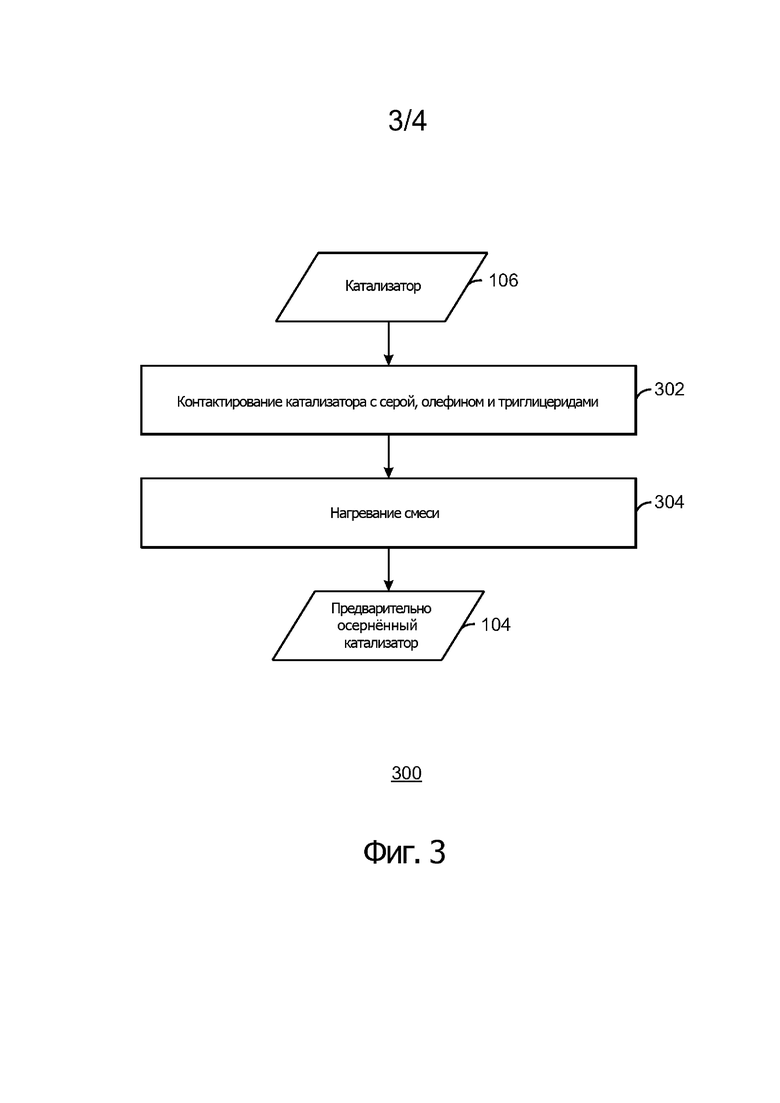

фиг. 3 представляет собой блок-схему приведённого в качестве примера способа предварительного осернения катализатора в соответствии с примерами настоящих способов; и

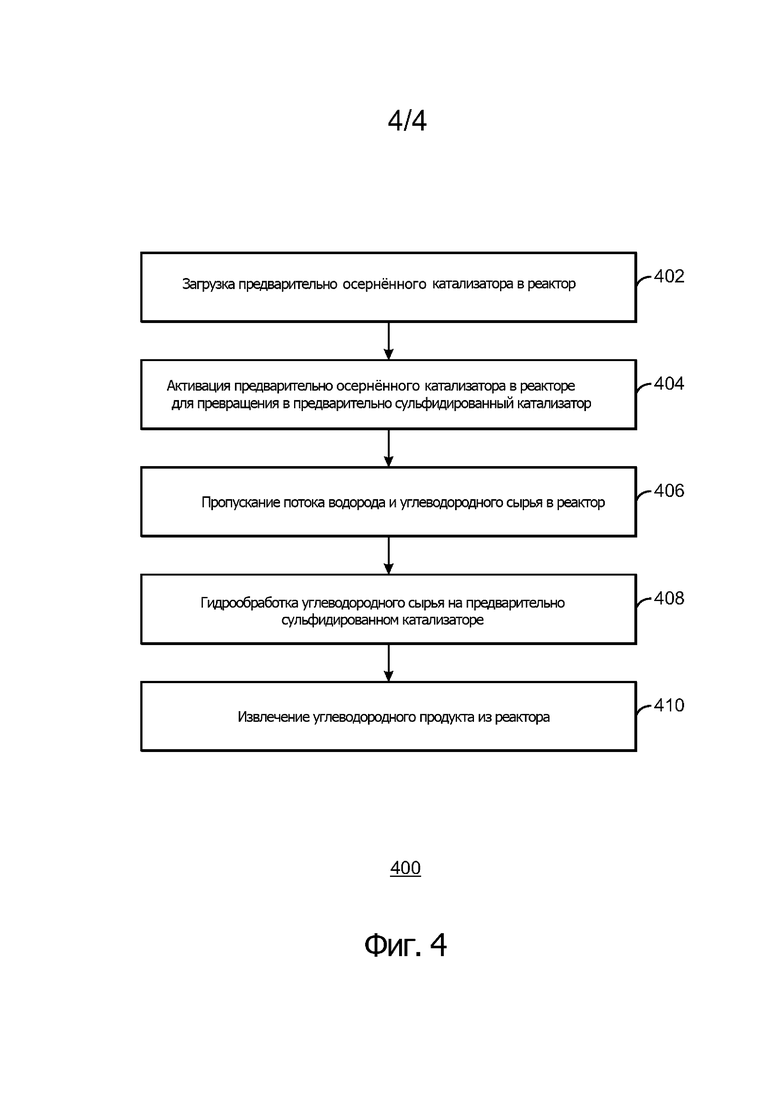

фиг. 4 представляет собой блок-схему приведённого в качестве примера способа гидрообработки с использованием предварительно осернённого катализатора для катализа гидрообработки в соответствии с примерами настоящих способов.

Для обозначения позиций аналогичных компонентов и элементов схемы в рамках всего раскрытия и фигур используются одинаковые номера. Номера серии 100 относятся к элементам схемы, первоначально выявленным на фиг. 1; номера серии 200 относятся к элементам схемы, первоначально выявленным на фиг. 2 и так далее.

Подробное описание

В следующем ниже разделе подробного описания изложены конкретные примеры настоящих способов. Однако в той части, в какой нижеследующее описание является конкретным по отношению к отдельно взятому примеру или отдельно взятому варианту применения настоящих способов, оно предназначено только для целей представления примеров и просто обеспечивает описание иллюстративных примеров. Соответственно, данные способы не ограничиваются конкретными примерами, описанными ниже, а скорее включают в себя все альтернативные варианты, модификации и эквиваленты, попадающие в пределы истинного существа и объёма прилагаемой формулы изобретения.

В примерах настоящих способов предварительно осерняют металлоксидные катализаторы. Способы могут относиться к предварительному осернению металлоксидных катализаторов, что уменьшает отгонку серы при запуске реактора гидрообработки и повышает активность катализатора. Данные способы могут быть применимы к катализаторам гидроочистки, гидрокрекинга и/или обработки пиробензина, а также другим катализаторам. В определённых примерах катализатор, содержащий оксид металла, подвергают контактированию с элементарной серой при температуре (например, при 80ºC или выше), так что элементарная сера по существу встраивается в поры катализатора посредством сублимации и/или плавления. Образующийся катализатор, в состав которого включена сера, можно нагревать в присутствии олефина, например, жидкого олефина, и триглицерида при температуре примерно выше 150ºC (или примерно выше 180ºC, 200ºC, 220ºC, 230ºC, 250ºC и т.д.) для получения предварительно осернённого катализатора. В одном из примеров температура находится в диапазоне от 250ºC до 350ºC. В другом примере температура находится в диапазоне от 180ºC до 350ºC. В других примерах температура находится в диапазоне от 250ºC до 400ºC, или от 180ºC до 400ºC.

В определённых вариантах осуществления при смешивании и нагревании катализатора, способного образовывать сульфид, олефина, триглицерида на предварительно осернённом катализаторе и внутри него образуется благоприятная углеродистая структура (например, экранирующий слой, барьерный слой, оболочка и т.д.). В углеродистом барьерном слое могут содержаться элементы углерод, водород, сера и, необязательно, элементы кислород и/или азот. Углеродистый барьерный слой может формироваться, когда элементарная S реагирует с олефиновыми связями в смеси жидких олефинов и триглицеридов (например, растительных масел), в результате чего образуются поперечные связи из серы между углеводородными структурами олефинов и триглицеридами. В некоторых вариантах осуществления большая часть барьерного слоя находится внутри пор катализатора. Таким образом, барьерный слой может быть скорее экраном внутри частицы катализатора, чем оболочкой, расположенной на внешней стороне частиц катализатора.

Углеродистая структура или барьерный слой могут формироваться на предварительно осернённом катализаторе с внешней стороны и/или внутри пор предварительно осернённого катализатора. Это может решить проблемы переработки на нефтеперерабатывающей установке некоторой доли источников крекированного сырья (например, нафты коксования, дизельной фракции коксования, лёгкого рециклового масла и т.д.), наряду с источниками прямогонного сырья (например, прямогонные фракции установок дистилляции). Производители свежего катализатора порекомендовали нефтепереработчикам перерабатывать на свежем катализаторе источники прямогонного сырья в течение нескольких декад, по меньшей мере, в течение первых трёх дней. Это имеет место вследствие того, что источники крекированного сырья, такие как нафта коксования и лёгкое рецикловое масло (LCO), как известно, характеризуются более высоким содержанием предшественников кокса, таких как диолефины и ароматические соединения. Подвергание свежего катализатора воздействию указанных предшественников кокса может ухудшать показатели катализатора с начала цикла. Однако для нефтепереработчиков может быть сложно логистически и/или затратно хранить крекированное сырьё в течение указанных дополнительных дней в период работы на прямогонном сырье.

Таким образом, в вариантах осуществления, раскрытых в настоящем документе, может обеспечиваться дополнительная защита (в том числе свежего, регенерированного, активированного, восстановленного или другого многократно используемого катализатора) за счёт образования благоприятного углеродистого барьерного слоя на осернённом катализаторе при сочетании олефина и триглицерида (ов) в условиях способа предварительного осернения. Указанный углеродистый экранирующий слой, образующийся в условиях технологии предварительной обработки катализатора, раскрытой в настоящем документе, которая приводит к предварительному осернению катализатора, может защищать катализатор, например, от разрушающего воздействия диолефинов и ароматических соединений, обнаруживаемых в источниках крекированного сырья. В определённых примерах гиперактивность катализатора можно ограничивать для защиты от быстрой дезактивации, вызываемой ранним введением определённых компонентов, таких как компоненты продуктов коксования или лёгкого рециклового масла (LCO). Следовательно, в общем случае в определённых вариантах осуществления можно исключать наличие токсичных сульфидирующих реагентов, стадии выдержки температуры, стадии высушивания и задержку введения источников крекированного сырья. В примерах катализаторы гидрообработки, способные образовывать сульфид, обработанные в условиях способов предварительного осернения, раскрытых в настоящем документе, могут обеспечивать получение предварительно осернённого катализатора, который может запускаться в реакторе гидрообработки без периода приработки (пускового периода) и проявлять эквивалентную или лучшую активность, чем катализаторы, сульфидированные in-situ, с трёхдневным периодом подготовительной работы на прямогонном сырье.

В примерах способы предварительного осернения, изложенные в настоящем документе, можно охарактеризовать как защиту от крекированного сырья, в рамках которой конкретное предварительное осернение посредством сочетания олефина и триглицерида, наряду с заданным смешиванием и нагреванием, впоследствии может защищать катализатор от дезактивации в реакторе гидрообработки, связанной с ранним введением источников крекированного сырья в реактор гидрообработки. Это может облегчать приемлемое раннее введение крекированного сырья в реактор гидрообработки, в том числе при запуске реактора гидрообработки или практически сразу после него. Раннее введение крекированного сырья в реактор может быть целесообразным, например, в случае установок, имеющих ограниченный объём хранения для источников крекированного сырья. Опять же, в определённых примерах предварительно осернённые катализаторы настоящего изобретения при запуске крекированного сырья могут демонстрировать эквивалентную или лучшую активность, чем катализатор, сульфидированный in-situ, характеризующийся типичным 3-дневным периодом приработки на 100% прямогонном газойле (SRGO).

Положительным эффектом может быть скорость в смысле осуществления запуска на крекированном сырье (LCO/продукт коксования). Положительным эффектом может быть эффективность работы в связи с тем, что каждую гранулу катализатора можно обрабатывать серой в присутствии сочетания олефина и триглицерида, и это приводит к достижению высокой активности и пониженной вероятности восстановления металлов. Положительным эффектом может быть удобство, заключающееся в том, что может не требоваться использование трубок Дрегера или сульфидирующих реагентов в реакторе гидрообработки.

Сульфидирование катализаторов может предусматривать практически полное сульфидирование (>80% в расчёте на сульфиды металлов) перед поставкой «предварительно сульфидированного» катализатора нефтепереработчику путём добавления, например, водорода (H2) на стадии термообработки. Фактически, в условиях способов можно добавлять H2 к предварительно осернённому катализатору необязательно вне реактора, ex-situ. Добавление H2 ex-situ может быть предназначено для различных форм технологии actiCAT (не только для варианта экранирующего или барьерного слоя, например).

Употребляемая в настоящем документе фраза «металлоксидный катализатор» относится к «катализатору, содержащему оксид металла» или катализатору, содержащему один или несколько оксидов металла. Такие катализаторы могут включать в себя кобальт-молибден, никель-вольфрам, никель-молибден или другие металлы и оксиды указанных металлов. Катализаторы могут использоваться в составе композиций катализаторов для гидрообработки, включая гидроочистку, гидрокрекинг и/или обработку пиробензина, которые могут заключать в себе металлоксидные катализаторы. Данные катализаторы могут быть нанесены обычно на оксид алюминия, диоксид кремния и алюмосиликат, включая цеолитные носители, и так далее. Кроме того, в качестве катализаторов гидрообработки можно использовать катализаторы на основе переходных элементов. В общем случае «металлоксидный катализатор», в том числе катализаторы гидрообработки, может иметь в своём составе, по меньшей мере, один элемент, выбранный из V, Cr, Mn, Re, Co, Ni, Cu, Zn, Mo, W, Rh, Pd, Pt, Ag, Au, Cd, Sn, Sb, Bi и Te.

Термин «олефин», употребляемый в настоящем документе, относится к углеводородным молекулам, заключающим в себе, по меньшей мере, углерод-углеродную двойную связь, и, как правило, может охватывать углеводороды, заключающие в себе, по меньшей мере, одну углерод-углеродную двойную связь в дополнение к другим функциональным группам, таким как карбоксилат, галоген и т.д., при условии, что такие дополнительные группы не реагируют неблагоприятным образом с каталитически активными металлами катализатора. Олефины могут быть моноолефинами или полиолефинами, циклическими или ациклическими, линейными или разветвлёнными. Неограничивающие примеры моноолефинов включают в себя децен, ундецен, додецен, тридецен, тетрадецен, пентадецен, гексадецен, гептадецен, октадецен, нонадецен, эйкозен и тому подобные олефины, без различия в отношении их типа: разветвлённый, линейный или циклический олефин, альфа-олефин или олефин с внутренней двойной связью. Можно использовать аналогичные вещества в форме ди-, три- и полиолефинов. Можно также использовать полициклические олефины и полиолефины. Типичные олефины могут представлять собой линейные альфа-олефины в диапазоне от C18 до C26, хотя также обычно применимы разветвлённые изомеры и олефины с внутренней двойной связью в том же указанном диапазоне.

Употребляемый в настоящем документе термин «триглицерид» представляет сложный эфир, образовавшийся из глицерина и трёх цепей жирных кислот. Примеры триглицеридов, которые можно использовать в способах, описанных в настоящем документе, охватывают соевое масло, льняное масло, каноловое масло и любое число других триглицеридов. Степень ненасыщенности среди жирнокислотных цепей может оказывать некоторое влияние на процесс, но первичным фактором при выборе конкретного триглицерида является экономический. В любом способе, описанном в настоящем документе, который относится к конкретному триглицериду, такому как соевое масло, можно понять, что можно использовать любое число других триглицеридов, взамен конкретного упомянутого триглицерида или в сочетании с ним.

Таким образом, в условиях примеров, приведённых в настоящем документе, осуществляется предварительное осернение катализатора гидроочистки, гидрокрекинга и/или обработки пиробензина способом, который уменьшает отгонку серы при запуске реактора гидроочистки, гидрокрекинга и/или обработки пиробензина. Катализатор может быть свежим или регенерированным. Технологии могут обеспечивать получение предварительно осернённого катализатора гидроочистки, гидрокрекинга и/или обработки пиробензина, который при активации in-situ обеспечивает получение активного катализатора гидроочистки, гидрокрекинга и/или обработки пиробензина. Кроме того, примеры могут приводить к получению предварительно осернённого катализатора гидроочистки, гидрокрекинга и/или обработки пиробензина, который может обеспечивать относительно быстрый запуск реактора гидрообработки.

Для предварительного осернения катализатора, например, катализатора, способного образовывать сульфид, катализатор можно вначале подвергать контактированию с элементарной серой, а затем осуществлять контактирование катализатора, пропитанного серой (или в состав включена сера), с олефином и триглицеридом. С другой стороны, для получения предварительно осернённого катализатора можно осуществлять контактирование катализатора с элементарной серой, олефином и триглицеридом в один и тот же начальный период времени или практически один и тот же начальный период времени. Например, способный образовывать сульфид металлоксидный катализатор можно подвергать контактированию со смесью порошкообразной элементарной серы, жидкого олефинового углеводорода и триглицерида, такого как соевое масло. Полученную смесь нагревают до температуры примерно выше 150ºC или примерно выше 180ºC. Разумеется, в других примерах способов настоящего изобретения можно использовать широкое разнообразие последовательностей добавления и температур. В общем случае катализатор может встраивать серу в свои поры, что приводит к получению катализатора, в состав которого включена сера или пропитанного серой, и при этом указанный катализатор, в состав которого включена сера, подвергают контактированию с олефином и триглицеридом для превращения в предварительно осернённый катализатор.

В общем итоге, для предварительного осернения катализатора можно осуществлять контактирование частиц пористого катализатора с элементарной серой в условиях, которые стимулируют встраивание серы в поры катализатора посредством сублимации и/или плавления, или путём сочетания и сублимации, и плавления. Частицы катализатора, в состав которого включена сера, можно подвергать контактированию с олефином и триглицеридом при повышенных температурах и увеличенных периодах времени для обусловливания того, чтобы частицы катализатора, в состав которого включена сера, обладали повышенной стойкостью к отгонке серы в присутствии углеводородного сырья при последующем запуске в реакторе гидроочистки, гидрокрекинга и/или переработки пиробензина. Как показано в конкретных примерах, при использовании таких предварительно осернённых катализаторов для гидрообработки, как например, обработки пиробензина, реактор можно запускать быстрее, чем с катализаторами, предварительно осернёнными без олефина и триглицеридов. Кроме того, несмотря на то, что настоящее обсуждение в некоторые моменты может фокусироваться на применении элементарной серы S для сульфидирования катализатора, также применимы варианты осуществления с использованием широкого разнообразия соединений серы, таких как DMS, DMDS, TNPS, Sulfrzol 54, меркаптаны и другие соединения серы, в составе приготовленной смеси для сульфидирования катализатора.

Механизм, в соответствии с которым протекает нагревание катализатора, в состав которого включена сера, при повышенных температурах в присутствии олефина и триглицерида, так что катализатор становится более стойким к отгонке серы, можно упоминать в настоящем документе как «реакция» или «реагирует» за отсутствием лучшей терминологии. Тем не менее, в общем случае результат действия указанного механизма можно легко определять путём измерения стойкости катализаторов к отгонке серы и активности катализаторов. Предварительно осернённые катализаторы в примерах способов настоящего изобретения, как правило, могут обладать повышенной стойкостью к отгонке серы. В одном из типичных способов определения стойкости к отгонке серы в качестве отпаривающего реагента можно использовать толуол или ацетон.

Кроме того, катализаторы, называемые в настоящем документе «металлоксидными катализаторами, способными образовывать сульфид» фактически могут являться предшественниками катализатора, то есть, их используют в качестве действительных катализаторов при этом в сульфидированной форме, а не в оксидной. Несмотря на то, что упоминаются металлоксидные катализаторы, и на то, что традиционные способы приготовления катализаторов могут приводить к получению оксида металла, можно использовать способы приготовления для получения каталитически активных металлов в восстановленной форме, как например, в нуль-валентном состоянии. Кроме того, поскольку металлы в нуль-валентном состоянии можно сульфидировать так же, как и оксиды, при воздействии условий сульфидирования, катализаторы, содержащие такие металлы, способные образовывать сульфид даже в восстановленном или нуль-валентном состояниях, можно рассматривать как металлоксидные катализаторы, способные образовывать сульфид. В дополнение к этому, поскольку способы приготовления, описанные в настоящем документе, можно применять к регенерированным катализаторам, которые могут содержать сульфид металла, не полностью превращённый в оксиды, термин «металлоксидные катализаторы, способные образовывать сульфид» также может относиться к указанным катализаторам, которые содержат часть своих металлов в сульфидированном состоянии.

В настоящем документе имеются разнообразные примеры осуществления предварительного осернения катализатора. Например, пористый металлоксидный катализатор, способный образовывать сульфид, можно подвергать контактированию с элементарной серой (например, в порошкообразной форме, расплавленном состоянии и т.д.) при такой температуре, чтобы элементарная сера по существу встраивалась в поры катализатора при помощи сублимации и/или плавления, или другого переноса. Элементарную серу можно смешивать с частицами катализатора и нагревать смесь до температуры, выше той, при которой происходит сублимация серы. Далее указанный катализатор, в состав которого включена сера, можно нагревать в присутствии олефина, например, жидкого олефинового углеводорода, и триглицерида при температуре примерно выше 150ºC, или примерно выше 180ºC, для получения предварительно осернённого катализатора. В конкретных случаях скорость нагревания может быть достаточно низкой с тем, чтобы сера встраивалась в поры катализатора путём сублимации и/или плавления до достижения температуры, при которой олефин и триглицерид реагируют с катализатором, для сообщения сере, имеющейся на катализаторе, большей стойкости к отгонке.

Как правило, в некоторых примерах частицы катализатора нагревают в присутствии порошкообразной элементарной серы при температуре примерно выше 80ºC. В определённых примерах указанную начальную пропитку серой можно выполнять при температуре, находящейся в диапазоне от значения около 90ºC примерно до 130ºC или выше, как например, вплоть до температуры кипения серы, составляющей около 445ºC. В некоторых примерах нижние значения данного температурного диапазона могут определяться и уточняться на основе характеристик сублимации/плавления серы в конкретных условиях встраивания серы или пропитки, а также других факторов. Верхние значения данного температурного диапазона могут определяться и уточняться на основе экономических и других соображений. Воплощение более высоких температур может быть более затратным и проблематичным. В конкретном примере катализатор и серу нагревают вместе при температуре, находящейся в диапазоне от значения около 105ºC примерно до 125ºC.

В определённых примерах катализатор и порошкообразную серу помещают в смеситель, как например, вибрационный или ротационный смеситель, и нагревают до желаемой температуры в течение заданного времени (например, от 0,1 часа примерно до 10 часов или дольше) для облегчения встраивания серы в поры катализатора. Количества добавляемой серы могут зависеть от количеств каталитически активного металла, присутствующего в катализаторе, подлежащем превращению в сульфид. Как правило, количество используемой серы можно определять и уточнять на основе стехиометрического количества серы, необходимой для превращения большей части или всего металла катализатора в форму сульфида. Так, в примерах катализатор, содержащий молибден, получит около двух моль серы для превращения каждого моля молибдена в дисульфид молибдена, при этом для других металлов выполняют аналогичные определения. В случае регенерированных катализаторов существующие концентрации серы можно учитывать при вычислениях количеств добавляемой элементарной серы.

Добавление серы для предварительного осернения в количествах примерно до 50 процентов от требуемого по стехиометрии может приводить к получению катализаторов, обладающих повышенной активностью в гидродеазотировании, что может являться важной характеристикой, например, катализаторов гидроочистки и первой стадии гидрокрекинга. Таким образом, количество элементарной серы для предварительного осернения, используемое для встраивания в катализатор, обычно может находиться в диапазоне от значения около 0,5 примерно до 1,5-кратного по отношению к стехиометрическому количеству, или от значения около 0,7 примерно до 1,2-кратного по отношению к стехиометрическому количеству и тому подобное. В случае катализатора для пиробензина заданное количество, как правило, может быть меньше стехиометрического количества с целью создания возможности для металлов находиться в частично восстановленном состоянии. В случае катализатора для пиробензина типичный диапазон может составлять от 0,05-кратного стехиометрического количества до 1,0-кратного стехиометрического количества.

Для катализаторов гидроочистки/гидрокрекинга и обработки пиробензина, содержащих металлы группы VIB и/или группы VIII, количество используемой серы обычно может составлять от значения около 2% примерно до 15% в расчёте на массу загружаемого катализатора. В других примерах количество используемой серы может составлять от значения около 6% примерно до 12% в расчёте на массу загружаемого катализатора. Конкретное количество добавляемой серы может быть таким, чтобы поры катализатора не заполнялись полностью. В результате предусмотрения остаточного объёма пор олефин и триглицерид могут проникать через поры и реагировать в них.

Как обсуждалось, осуществляют контактирование пропитанного серой металлического катализатора с олефином и триглицеридом при повышенной температуре и в течение определённого времени при такой температуре, что контакт олефина и триглицерида с пропитанным серой металлическим катализатором приводит к получению осернённого или предварительно осернённого катализатора, который является более стойким к выщелачиванию серы. Как правило, контактная температура составляет примерно выше 150ºC, как например, в типичных диапазонах от значения около 150ºC примерно до 350ºC, или от значения около 180ºC примерно до 400ºC, или от значения около 200ºC примерно до 325ºC и так далее. Времена контакта могут зависеть от температуры и давления паров олефина. Более высокие температуры и более высокие давления паров, как правило, могут создавать условия для более коротких периодов времени. В общем случае время контакта олефина и триглицерида с катализатором при повышенной температуре может находиться в диапазоне от периода около 0,1 часа примерно до 10 часов. Нагревание смеси можно осуществлять в практически инертной атмосфере, как например, при поддержании её при помощи азота.

В примерах может быть целесообразным, чтобы олефин представлял собой жидкость при повышенной температуре контакта. Таким образом, олефин может быть высшим олефином, например, содержащим число атомов углерода больше шести, или больше восьми и так далее. В некоторых примерах верхнее значение числа атомов углерода применимых олефинов можно определять по температуре плавления рассматриваемого олефина. При этом в определённых примерах можно использовать воскообразные олефиновые вещества, содержащие число атомов углерода, например, около 60. Однако указанные более тяжёлые олефины, возможно, необходимо подвергать воздействию растворителя или нагревать до относительно высокой температуры для превращения восков в жидкость. Таким образом, в некоторых примерах можно использовать олефины с числом атомов углерода, находящимся в диапазоне от значения около 6 примерно до 30, или от значения около 8 примерно до 25 и тому подобное.

Олефины также можно смешивать с неолефиновыми углеводородами, такими как алканы или ароматические растворители. В общем случае содержание олефинов в олефинсодержащем углеводороде, используемом в примерах, может составлять примерно выше 5% масс., примерно выше 10% масс. или примерно выше 30% масс. Как правило, используют более высокие содержания олефинов, допустим, примерно выше 50% масс., и олефин можно использовать в неразбавленной форме. Термин «олефиновый углеводород», употребляемый в настоящем документе, относится к углеводороду, который заключает в себе олефиновые молекулы при наличии неолефиновых молекул или без него. Следует понимать, что олефины можно привносить в виде предшественников олефинов, которые превращаются в олефины до достижения температуры реакции или по достижении таковой.

В случае реакции при повышенной температуре можно задавать меньшие количества используемых олефинов, что приводит к пониженному выщелачиванию серы из катализатора. Большие количества используемого олефина можно определять или задавать исходя, например, из экономики. В определённых примерах количество используемого олефина или олефинового углеводорода представляет собой количество олефинового углеводорода, которое будет заполнять объём пор пропитанного серой катализатора или только немного меньше, 60 процентов объёма пор или примерно до 80 процентов объёма пор или другое количество процентов. Конкретный типичный заданный диапазон составляет от значения около 80 примерно до 95 процентов объёма пор, который заполняется олефином. Таким образом, обработанный катализатор может быть «сухим» и более удобным для обращения с ним.

В некоторых примерах частицы катализатора подвергают контактированию с элементарной серой (например, порошкообразной), олефиновым углеводородом и триглицеридом одновременно или практически одновременно. Согласно таким примерам вначале можно получать смесь порошкообразной элементарной серы и олефинового углеводорода с триглицеридом или без него. Отношение олефина к сере масс. может находиться в диапазоне от значения около 1:1 примерно до 4:1 или других диапазонах. Типичное значение отношения олефина к сере составляет около 2:1. Смесь можно нагревать для активирования гомогенного смешивания компонентов, особенно если олефиновый углеводород не является жидким в условиях окружающей среды. Для снижения вязкости смеси можно добавлять толуол или другие лёгкие углеводородные растворители. Кроме того, того же эффекта может достигать увеличение нагрева. Олефин и растворители, вместе с триглицеридом, можно добавлять, например, к предварительно взвешенному количеству катализатора и перемешивать. В некоторых примерах образующуюся смесь можно нагревать до температуры реакции примерно выше 150ºC, или примерно выше 180ºC для осуществления реакции олефина и триглицерида с серой на катализаторе. Температура может находиться в диапазоне от значения около 150ºC примерно до 350ºC, или от значения около 200ºC примерно до 325ºC, или от значения около 180ºC примерно до 400ºC или других температурных диапазонах. Времена контакта при данной температуре могут составлять, например, от значения около 0,1 примерно до 10 часов. Данный диапазон времени контакта может быть таким же или аналогичным таковому, указанному в различных примерах, в которых вначале может осуществляться контактирование катализатора и серы, а затем контактирование катализатора, в состав которого включена сера, с олефином и триглицеридом в течение периода времени примерно от 0,1 до периода около 10 часов при повышенной температуре. В продолжение процесса нагревания сера, как правило, сначала пропитывает поры катализатора, тогда как олефин и триглицерид реагируют с серой и катализатором для формирования предварительно осернённого катализатора в виде стойкого к выщелачиванию катализатора.

Предварительно осернённые катализаторы можно превращать в сульфидированные катализаторы путём контактирования с водородом при температурах примерно выше 200ºC, или от значения около 200ºC примерно до 425ºC. Период времени при упомянутой температуре может длиться, например, от периода около 0,5 часа до 3 дней. В режиме работы предварительно осернённый катализатор можно загружать в реактор гидроочистки, реактор гидрокрекинга и/или реактор обработки пиробензина, и поток водорода начинают подавать в реактор и нагревают реактор до рабочих условий (гидроочистки, гидрокрекинга или обработки пиробензина). В присутствии водорода имеет место активация катализатора. То есть, оксиды металлов и водород реагируют с большей частью или по существу со всей серой, внедрённой в поры катализатора, что таким образом приводит к получению сероводорода, воды и сульфидов металлов. В процессе гидроочистки и/или гидрокрекинга поток углеводородного сырья можно начинать подавать одновременно с водородом или позднее.

Настоящие технологии могут быть дополнительно применимы к осернению отработанных катализаторов, регенерированых кислородом (оксирегенерированные). После традиционного процесса оксирегенерации оксирегенерированный катализатор можно предварительно осернять аналогично свежему катализатору, как изложено выше. Данные технологии также могут охватывать стабилизирование (включая повышение стойкости к выщелачиванию серы) катализатора с нанесённым металлом, содержащего элементарную серу, особенно катализатора с металлом группы VIB и/или группы VIII, путём контактирования катализатора с олефиновым углеводородом и триглицеридом при температуре примерно выше 150ºC, или примерно выше 180ºC.

Способы предварительного осернения, изложенные в настоящем документе, могут быть применимы к катализаторам гидроочистки, катализаторам гидрокрекинга и/или катализаторам обработки пиробензина. Указанные катализаторы, как правило, включают в себя металлы группы VIB и/или группы VIII, нанесённые на пористые носители, такие как оксид алюминия, диоксид кремния, алюмосиликат, цеолит и тому подобные. Катализаторы гидроочистки, катализаторы гидрокрекинга и/или катализаторы обработки пиробензина могут содержать металл группы VIB, выбранный из молибдена, вольфрама и их смесей, а также металл группы VIII, выбранный из никеля, кобальта и их смесей, нанесённый на оксид алюминия. Универсальные катализаторы гидроочистки и/или гидрокрекинга, которые показывают хорошую активность в различных условиях реактора, могут представлять собой никель-молибденовые и кобальт-молибденовые катализаторы, нанесённые на оксид алюминия. В качестве промотора иногда можно добавлять фосфор. Например, один из катализаторов обработки, который может обладать хорошей активностью в различных условиях реактора, представляет собой кобальт-молибденовый катализатор, нанесённый на оксид алюминия.

Катализаторы гидроочистки, которые специально предназначены для операций гидродеазотирования, такие как никель-молибденовые катализаторы, нанесённые на оксид алюминия, предварительно осернённые, как описано в настоящем документе, обладают более высокими начальными активностями, особенно активностями в гидродеазотировании, чем катализаторы сульфидированные традиционным образом. Указанная более высокая начальная активность, сопряжённая со способностью исключать сульфидирование в присутствии сероводорода, может сообщать быстро приготавливаемым, предварительно осернённым катализаторам значительное коммерческое преимущество. Это может обеспечивать более быстрое приведение реактора гидроочистки и/или гидрокрекинга в полный рабочий режим и появление более высокой активности сразу по достижении рабочих условий, что способствует работе реактора либо при более низких температурах, либо с более высокой конверсией. В некоторых примерах реакторы обработки пиробензина также можно запускать быстрее.

Таким образом, примеры могут относиться к усовершенствованному способу запуска реактора гидроочистки или гидрокрекинга, который включает в себя выполнение загрузки катализатора, предварительно осернённого, как описано в настоящем документе, в реактор и нагревание реактора до рабочих условий в присутствии водорода и, необязательно, углеводородного сырья. Примеры также могут охватывать усовершенствованный способ гидроочистки и/или гидрокрекинга, который включает в себя контактирование в условиях гидроочистки или гидрокрекинга углеводородного сырья и водорода с катализатором, который предварительно осернён согласно настоящим примерам и который нагревают до температуры гидроочистки и/или гидрокрекинга в присутствии водорода и, необязательно, углеводородного сырья.

В примерах может предлагаться композиция катализатора, имеющая в своём составе предварительно осернённый катализатор, образовавшийся при контактировании катализатора, способного образовывать сульфид, с элементарной серой, олефином и триглицеридом для образования смеси и нагревании смеси. Катализатор, способный образовывать сульфид, и предварительно осернённый катализатор могут быть металлоксидными катализаторами, имеющими в своём составе один или несколько оксидов металлов из группы VIB и группы VII Периодической таблицы элементов. Олефин может представлять собой олефины, содержащие число атомов углерода в диапазоне от 6 до 60. Нагревание может включать в себя нагревание смеси, по меньшей мере, до 150ºC, или, по меньшей мере, до 180ºC. В некоторых примерах нагревание может включать в себя поддержание смеси при температуре, по меньшей мере, 150ºC (или, по меньшей мере, 180ºC) в течение периода времени в диапазоне примерно от 0,1 часа до периода около 10 часов. В дополнение к этому, в определённых примерах контактирование включает в себя контактирование катализатора, способного образовывать сульфид, с элементарной серой для получения исходной смеси, содержащей катализатор, в состав которого включена сера, и контактирование исходной смеси, содержащей катализатор, в состав которого включена сера, с олефином и триглицеридом для образования полученной смеси. Нагревание может заключать в себе нагревание исходной смеси и нагревание полученной смеси.

Фиг. 1 представляет собой принципиальную упрощённую схему системы 100 приготовления катализатора, имеющей, по меньшей мере, один сосуд 102 для смеси катализатора с целью получения предварительно осернённого катализатора 104 гидрообработки и других вариантов применения. Система 100 приготовления катализатора может иметь многочисленные сосуды 102 для смеси, которые в рабочем режиме могут быть размещены последовательно и/или параллельно. В общем случае для ясности не изображены различные системы, оборудование и компоненты системы 100 приготовления катализатора.

В проиллюстрированном примере сосуд 102 для смеси катализатора выполнен с возможностью приёма катализатора 106, такого как металлоксидный катализатор, способный образовывать сульфид, а также приёма серы 108, такой как элементарная сера в порошковой или расплавленной форме. Система 100 приготовления катализатора дополнительно может быть выполнена с возможностью добавления олефина 110, такого как жидкий олефин, и триглицерида 112 в сосуд 102 для смеси катализатора. Несмотря на то, что потоки 106, 108, 110 и 112 изображены как четыре независимых потока, данные потоки можно добавлять вместе в разных сочетаниях. Например, в конкретном примере катализатор 106 и серу 108 добавляют в сосуд 102 для смеси вместе в одном потоке, а олефин 110 и триглицерид 112 добавляют в сосуд 102 для смеси отдельными потоками или добавляют вместе в одном потоке. Разумеется, можно воплощать и другие сочетания и последовательности добавления потоков в сосуд 102. Кроме того, система 100 приготовления катализатора, включающая в себя сосуд 102 для смеси катализатора, может иметь систему теплопередачи (не показана) и связанные с ней контрольно-измерительные приборы для нагревания и поддержания основных компонентов или смеси в сосуде 102 для смеси при установленной температуре.

В рабочем режиме катализатор 106, серу 108, олефин 110 и триглицерид 112 можно добавлять в сосуд 102 для смеси в одно и то же время или соответственные разные моменты времени. Как указано, последовательность и распределение добавлений по времени могут изменяться. Образующуюся смесь в сосуде 102 для смеси можно нагревать до указанной температуры для предварительного осернения катализатора 106 с целью получения предварительно осернённого катализатора 104. Присутствие олефина и триглицерида могут повышать активность и стойкость предварительно осернённого катализатора 104 к отгонке серы. В определённых примерах можно сначала нагревать смесь катализатора 106 и серы 108, а затем впоследствии нагревать смесь катализатора 106, серы 108, олефина 110 и триглицерида 112 для получения предварительно осернённого катализатора 104. Относительные количества и последовательность добавлений потоков, а также нагревание и температуры могут находиться в соответствии с предварительным осернением металлоксидного катализатора, способного образовывать сульфид, согласно вышеизложенному обсуждению.

В проиллюстрированном примере фиг. 1 предварительно осернённый катализатор 104 выгружают из сосуда 102 для смеси катализатора и его можно собирать для распределения в реактор гидрообработки (смотрите фиг. 2) или другим потребителям. Предварительно осернённый катализатор 104 можно подвергать дополнительной обработке перед сбором для распределения. Кроме того, в альтернативных примерах система 100 может быть выполнена с возможностью подачи предварительно осернённого катализатора более прямым путём в реактор гидрообработки или систему подачи реактора гидрообработки. Кроме того, система 100 приготовления катализатора в общем случае может быть системой периодического действия, но и также могла бы быть системой непрерывного или полупериодического действия.

Наконец, в одном из примеров сосуд 102 для смеси представляет собой два сосуда, соединённых последовательно. Первый сосуд можно использовать для контактирования катализатора 106 и серы с целью получения катализатора, в состав которого включена сера. Второй сосуд может принимать катализатор, в состав которого включена сера, олефин 108 и триглицерид 112 и выгружать предварительно осернённый катализатор 104. Нагревание можно применять в отношении и первого сосуда, и второго сосуда. Один или оба сосуда можно поддерживать с инертной или практически инертной атмосферой, как например, с азотным одеялом или азотной подушкой и тому подобным.

Фиг. 2 является принципиальной упрощённой схемой приведённой в качестве примера системы 200 гидрообработки, имеющей реактор 202 гидрообработки. Реактор 202 гидрообработки может представлять собой один или несколько реакторов, размещённых в рабочем режиме последовательно и/или параллельно. Кроме того, как можно понимать, реактор 202 в общем случае имеет связанные с ним системы и оборудование, не отображённые на принципиальной упрощённой схеме фиг. 2. Реактор 202 представляет собой реактор гидрообработки, как например, гидроочистки (гидрирования), гидрокрекинга или обработки пиробензина, или их любого сочетания.

В проиллюстрированном примере реактор 202 гидрообработки выполнен с возможностью приёма сырья 204, такого как углеводородное сырьё, подвергаемого гидрообработке в реакторе 202. В случае реактора 202, такого как реактор гидроочистки или гидрокрекинга, сырьё 204 может являться углеводородным сырьём, содержащим различные углеводороды. В случае реактора 202, такого как реактор переработки или обработки пиробензина, сырьё 204 может представлять собой пиробензин.

Система 200 для гидрообработки выполнена с возможностью добавления водорода 206 и предварительно осернённого катализатора 104 (смотрите, например, фиг. 1) в реактор 202. Предварительно осернённый катализатор 104 можно предварительно загружать в реактор 202, как например, в виде неподвижного слоя, перед введением в реактор углеводородного сырья 404 и водорода 206. В рабочем режиме предварительно осернённый катализатор 104 можно превращать в сульфидный катализатор в реакторе 202. Гидрообработку сырья 204 в реакторе 202 можно каталитически активировать с помощью предварительно осернённого катализатора 104, включая связанный сульфидированный катализатор. Реактор 202 выполнен с возможностью выгрузки продукта 208 реактора гидрообработки, который можно подвергать дополнительной переработке.

Условия гидроочистки могут включать в себя температуры, находящиеся в диапазоне от значения около 100ºC примерно до 425ºC, давления примерно выше 40 атмосфер. Общее давление, как правило, может находиться в диапазоне от значения около 400 примерно до 2500 фунт/кв. дюйм. Парциальное давление водорода обычно может находиться в диапазоне от значения около 200 примерно до 2200 фунт/кв. дюйм. Скорость подачи водорода, как правило, может находиться в диапазоне от значения около 200 примерно до 10 000 стандартных кубических футов на баррель ("SCF/BBL"). Исходная скорость подачи углеводородного сырья 204, как правило, может характеризоваться почасовой объёмной скоростью жидкости ("LHSV"), находящейся в диапазоне от 0,1 примерно до 15.

Условия гидрокрекинга могут включать в себя температуры, находящиеся в диапазоне от значения около 300ºC примерно до 500ºC, давления примерно выше 40 атмосфер. Общее давление обычно может находиться в диапазоне от значения около 400 примерно до 3 000 фунт/кв. дюйм. Парциальное давление водорода, возможно, будет находиться в диапазоне, как правило, от значения около 300 примерно до 2600 фунт/кв. дюйм. Скорость подачи водорода, как правило, может находиться в диапазоне от значения около 1000 примерно до 10 000 стандартных кубических футов на баррель ("SCF/BBL"). Исходная скорость подачи углеводородного сырья 204, как правило, может характеризоваться почасовой объёмной скоростью жидкости ("LHSV"), находящейся в диапазоне от 0,1 примерно до 15. Реакторы первой стадии гидрокрекинга, которые могут осуществлять гидроочистку сырья в значительной степени, могут работать при более высоких температурах, чем реакторы гидроочистки, и при более низких температурах, чем реакторы второй стадии гидрокрекинга.

В случае гидроочистки или гидрирования бензина пиролиза (пиробензина), диолефины, олефины и стирол в сыром или подвергнутом частичной переработке пиробензиновом сырье могут превращаться в насыщенные соединения. Дополнительно к этому, в процессе гидрообработки в реакторе может происходить обессеривание пиробензина при гидрировании серы до сероводорода (H2S). В некоторых вариантах применения в секции первой стадии гидроочистки прежде всего может протекать насыщение диолефинов до олефинов. В секции второй стадии гидроочистки может иметь место насыщение олефинов и обессеривание пиробензина. Реакции можно проводить прежде всего в жидкой фазе на катализаторе в реакторе с неподвижным слоем. Данные реакции можно осуществлять на ряде определённых катализаторов в реакторах с неподвижным слоем. Рабочие условия могут быть выбраны с целью снижения потерь ароматических соединений в результате гидрирования и уменьшения образования тяжёлых продуктов путём полимеризации. В общем случае обработку можно предусматривать для гидрирования диолефинов и олефинов, а также гидрообессеривания.

Фиг. 3 представляет приведённый в качестве примера способ 300 предварительного осернения катализатора 106. Катализатор 106 может являться металлоксидным катализатором, способным образовывать сульфид, как обсуждалось выше. Катализатор 106, способный образовывать сульфид, и последующий предварительно осернённый катализатор 104 могут представлять собой металлоксидные катализаторы, содержащие один или несколько оксидов металлов из группы VIB и группы VII Периодической таблицы элементов. Катализатор 106 подвергают контактированию (блок 302) с элементарной серой, олефином и триглицеридом (например, для образования смеси). Смесь нагревают (блок 304) для получения предварительно осернённого катализатора 104. Олефин может представлять собой олефины, содержащие число атомов углерода, например, в диапазоне от 6 до 60, или от 6 до 30. Нагревание (блок 304) может иметь место для нагревания смеси, по меньшей мере, до 150ºC, или, по меньшей мере, до 180ºC, и его можно осуществлять в инертной или практически инертной атмосфере. В примерах нагревание включает в себя поддержание смеси при температуре, равной, по меньшей мере, 150ºC (или, по меньшей мере, 180ºC) в течение периода времени в диапазоне примерно от 0,1 часа до 10 часов.

В некоторых примерах контактирование (блок 302) включает в себя контактирование катализатора с элементарной серой для получения катализатора, в состав которого включена сера, и контактирование катализатора, в состав которого включена сера, с олефином и триглицеридом. Нагревание (блок 304) может включать в себя нагревание контактирования катализатора с серой для получения катализатора, в состав которого включена сера, и нагревание контактирования катализатора, в состав которого включена сера, с олефином и соевым маслом для получения предварительно осернённого катализатора. Другими словами, контактирование (блок 302) может включать в себя контактирование катализатора 106 с элементарной серой для получения исходной смеси, содержащей катализатор, в состав которого включена сера, и контактирование исходной смеси, содержащей катализатор, в состав которого включена сера, с олефином и триглицеридом для образования полученной смеси. Нагревание (блок 304) может включать в себя нагревание исходной смеси и нагревание полученной смеси.

Фиг. 4 представляет приведённый в качестве примера способ 400 гидрообработки, такой как гидроочистка (гидрирование), гидрокрекинг, обработка пиробензина и так далее, с использованием предварительно осернённого катализатора для каталитического активирования гидрообработки. В способе 400 предварительно осернённый катализатор загружают (блок 402) в реактор, как например, в виде неподвижного или другого слоя катализатора реактора. Затем реактор можно закрывать и помещать в инертные условия. Предварительно осернённый катализатор можно активировать (блок 404) в реакторе, как например, с введением водорода и, необязательно, углеводородного сырья в реактор. Предварительно осернённый катализатор можно активировать для превращения предварительно осернённого катализатора в предварительно сульфидированный или сульфидированный катализатор.

Для начала выполнения первичной гидрообработки углеводородное сырьё и водород можно подавать (блок 406) в реактор через предварительно сульфидированный катализатор. Гидрообработку углеводородного сырья, включая каталитическое активирование гидрообработки, осуществляют при помощи (блок 408) предварительно осернённого или предварительно сульфидированного катализатора. При непрерывной переработке подвергнутый гидрообработке углеводородный продукт выгружают и извлекают (блок 410) из реактора. Углеводородный продукт можно подвергать дополнительной переработке.

Непрерывная гидрообработка, как например, в случае с непрерывной гидроочисткой или обработкой пиробензина, может проводиться в течение цикла, например, от 6 месяцев до 6 лет или больше. Как только катализатор дезактивируется, его можно заменять или активировать для другого цикла. В некоторых вариантах осуществления углеводородное сырьё можно вводить вместе с сульфидирующим соединением. Реактор гидрообработки, как правило, является реактором непрерывного действия, но мог бы быть реактором периодического действия. На нефтеперерабатывающих заводах работу своих реакторов гидрообработки осуществляют, как правило, в непрерывном режиме. Катализатор остаётся практически неподвижным в реакторе, а водород и исходное углеводородное масло протекают через реактор, обычно нисходящим потоком, и продукты отделяются по мере их выхода.

В общем итоге, способ 400 гидрообработки может включать в себя контактирование водорода, предварительно осернённого катализатора и углеводородного сырья в реакторе, при этом предварительно осернённый катализатор образуется ранее при нагревании смеси катализатора, способного образовывать сульфид, элементарной серы, олефина и триглицерида. Способ 400 может включать в себя превращение предварительно осернённого катализатора в сульфидированный катализатор в реакторе и каталитическое активирование гидрообработки углеводородного сырья в реакторе при помощи сульфидированного катализатора. Предварительно осернённый катализатор может представлять собой металлоксидный катализатор, содержащий один или несколько оксидов металлов из группы VIB и группы VII Периодической таблицы элементов. И в данном случае тоже, гидрообработка может представлять собой гидроочистку, гидрокрекинг или обработку пиробензина, или их любое сочетание. Реактор заключает в себе реактор гидроочистки или устройство для гидроочистки, реактор гидрокрекинга или устройство для гидрокрекинга, либо реактор обработки пиробензина или устройство для обработки пиробензина, или их любое сочетание.

Диапазоны и ограничения, приведённые в данном описании и формуле изобретения, представляют собой те диапазоны и ограничения, которые, как полагают, конкретно указывают и очевидным образом заявляют настоящее изобретение. Однако следует понимать, подразумевается, что другие диапазоны и ограничения, которые выполняют, по существу, ту же функцию, практически тем же способом для получения того же или по существу того же результата, находятся в пределах объёма настоящего изобретения, определяемого данным описанием и формулой изобретения.

Данные способы можно описать с помощью следующих ниже примеров, которые приведены для иллюстративных целей и не должны истолковываться как ограничивающие данное изобретение. В таблице 1, представленной ниже, сведены типичные данные некоторых конкретных примеров.

Таблица 1. Примеры

Катализатор «Реген CoMo» примеров 1-4 представляет собой регенерированный промышленный кобальт/молибденовый катализатор гидрообработки. Катализатор типа CoMo регенерировали в лаборатории. Катализатор «Свежий NiMo» примеров 5-8 представляет собой свежий промышленный никель/молибденовый катализатор гидрообработки. Указанный катализатор типа NiMo представляет собой свежий катализатор.

Примеры 1 и 5 используются в качестве стандарта для катализатора Regen CoMo и катализатора Свеж NiMo, соответственно, и представляют сульфидированный in-situ катализатор с углеводородным сырьём в реакторе. В примерах 2 и 6 использовали первый протокол, в котором реактор гидрообработки запускали и сначала в течение 3 дней работали с использованием прямогонного газойля (SRGO) в качестве углеводородного сырья, а затем переключали реактор на составленную смесь LCO/SRGO 30/70 масс. процентов в качестве углеводородного сырья. В примерах 3, 4, 7 и 8 использовали второй протокол, в котором реактор запускали с использованием составленной смеси LCO/SRGO 30/70 масс. процентов в качестве углеводородного сырья.

Стандартный процесс предварительного осернения (примеры 2, 3, 6, 7) включает в себя добавление серы и олефина с последующей термической обработкой при 230°C. Модифицированный процесс предварительного осернения (примеры 4, 8) является таким же, как и стандартный процесс предварительного осернения, за исключением того, что взамен 100% олефина добавляют 50% олефина и 50% соевого масла. Используемый олефин представляет собой C20-24 -альфа-олефин.

Относительный процент активности катализатора приведён в последней колонке таблицы 1. Активность катализаторов, сульфидированных in-situ (примеры 1 и 5), как стандартного катализатора обозначена соответственной 100%-ной активностью. Активность в процентах примеров 2-4 отнесена к 100%-ной активности примера 1. Активность в процентах примеров 6-8 отнесена к 100%-ной активности примера 5. Как можно видеть в таблице 1, представленной выше, наиболее высокая активность катализатора по сравнению со стандартными катализаторами обнаружена в случае предварительно осернённых катализаторов примеров 4 и 8, которые приготовляли с добавлением олефина и соевого масла.

Таблица 2. Дополнительные примеры для свежего NiMo

В таблице 2, приведённой выше, в примерах 9-15 использовали свежий NiMo катализатор. Стандартом активности (100%) для примеров 9-15 является свежий NiMo катализатор со 100%-ным олефином и подвергаемый обработке в условиях вышеупомянутого первого протокола. Примеры 9-15 представляют свежий NiMo катализатор, подвергаемый обработке в условиях вышеупомянутого второго протокола, и содержат соответственные относительные количества, приведённые для олефина, соевого масла и канолового масла. Как можно видеть, пример 11 (с использованием 50 масс.% олефина и 50 масс.% соевого масла) приводил к достижению наиболее высокой относительной активности катализатора (123%). Пример 11 является повторением примера 8, что демонстрирует воспроизводимость.

Анализ на удержание углерода и серы осуществляли до и после испытания активности. Данные анализа для примеров 1-15 представлены в таблице 3 ниже. В испытании на удержание углерода и серы определяют количество серы и углерода в процентах, удерживаемое на катализаторе после процесса предварительного осернения. Предварительно осернённые образцы подвергали горячей экстракции толуолом, промывали петролейным эфиром, а затем сушили на воздухе. Анализ содержания углерода и серы в образцах до и после процесса экстракции используют для вычисления процента удерживания.

Таблица 3. Данные анализа

кол

активность,

(%)

(масс.%)

C, (%)

(масс.%)

C, (%)

S, (%)

Данные технологии не ограничиваются конкретными подробностями, приведёнными в настоящем документе. В действительности, специалистам в данной области техники, имеющим сведения о положительном результате данного раскрытия, следует понимать, что, исходя из вышеизложенного описания и чертежей, можно выполнять многие другие изменения в пределах объёма настоящих технологий. Соответственно, это представляет собой следующая ниже формула изобретения, включая любые поправки к ней, которая определяет объём настоящих технологий.

Настоящее изобретение относится к гидрообработке и связанным с ней композициям предварительно осернённого катализатора. Описан способ гидрообработки с использованием предварительно сульфидированного катализатора, включающий: предоставление предварительно сульфидированного катализатора нефтепереработчику для использования в реакторе гидрообработки, при этом предварительно сульфидированный катализатор получают посредством: контактирования способного образовывать сульфид катализатора, содержащего металл группы VIB или группы VIII, с серой, олефином и триглицеридом; нагревания смеси для образования предварительно осерненного катализатора; добавления водорода к предварительно осерненному катализатору вне реактора гидрообработки для образования предварительно сульфидированного катализатора; загрузку предварительно сульфидированного катализатора в реактор гидрообработки и каталитическую гидрообработку углеводородного сырья в реакторе под действием предварительно сульфидированного катализатора без периода приработки. Технический результат - обеспечение экономического преимущества для оператора установки и исключение проблем, связанных с использованием сероводорода, жидких сульфидов, полисульфидов и/или меркаптанов для сульфирования катализаторов. 3 з.п. ф-лы, 4 ил., 3 табл., 15 пр.

1. Способ гидрообработки с использованием предварительно сульфидированного катализатора, включающий:

предоставление предварительно сульфидированного катализатора нефтепереработчику для использования в реакторе гидрообработки, при этом предварительно сульфидированный катализатор получают посредством:

контактирования способного образовывать сульфид катализатора, содержащего металл группы VIB или группы VIII, с серой, олефином и триглицеридом;

нагревания смеси для образования предварительно осерненного катализатора;

добавления водорода к предварительно осерненному катализатору вне реактора гидрообработки, для образования предварительно сульфидированного катализатора;

загрузку предварительно сульфидированного катализатора в реактор гидрообработки; и

каталитическую гидрообработку углеводородного сырья в реакторе под действием предварительно сульфидированного катализатора без периода приработки.

2. Способ по п. 1, в котором триглицерид содержит соевое масло, и в котором предварительно осерненный катализатор содержит металлоксидный катализатор, содержащий один или несколько оксидов металлов из группы VIB и группы VII Периодической таблицы элементов, и в котором предварительно осерненный катализатор содержит углеродистый барьерный слой.

3. Способ по п. 1, в котором предварительно осерненный катализатор содержит углеродистый барьерный слой, образованный при нагревании смеси катализатора, способного образовывать сульфид, серы, олефина и триглицерида, и в котором гидрообработка включает в себя гидроочистку, гидрокрекинг или обработку пиробензина или любое их сочетание.

4. Способ по п. 1, в котором реактор охватывает реактор гидроочистки, реактор гидрокрекинга или реактор для обработки пиробензина или любое их сочетание.

| US 5990037 A1, 23.11.1999 | |||

| US 5681787 A1, 28.10.1997 | |||

| Устройство для крепления панелейНА ТРАНСпОРТНОМ СРЕдСТВЕ | 1979 |

|

SU812620A1 |

| US 6059956 A1, 09.05.2000 | |||

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА | 1993 |

|

RU2120823C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИДИРОВАНИЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ, ПРЕДВАРИТЕЛЬНО СУЛЬФИРОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2183506C2 |

Авторы

Даты

2020-03-06—Публикация

2016-03-25—Подача